设计V型带传动

- 格式:doc

- 大小:44.50 KB

- 文档页数:2

带传动(V带、联组窄V带、同步带)V带传动的设计计算设计计算设计实例V带轮传动设计实例设计有电动机驱动冲剪机床的普通V带传动。

电动机为Y160M—6,额定功率P=7.5kw,转速n1=970r/min,水泵轴转速为n2=300r/min,轴间距约为1000mm,每天工作8h。

One)设计功率Pd由表差得工况系数KA=1.2 Pd二KAP=1.2x7.5KW=9KWTwo)Three)选定带型根据Pd=9KW和n1=970r/min,由图确定为B型传动比n1n2=300=3.23970Four)小轮基准直径参考表和图,取dd1=140mm大轮基准直径dd2=dd11£=3.23x14010.01mm=447.7mm由表取dd2=450mmFive)水泵轴的实际转速n2=Six)带速1£nlddl10.01970x140=r/min=298.8r/mind2=ndp1n160x1000nx140__1000m/s=7.11m/s此处取dp1=dd1Seven)初定轴间距按要求取a0=1000mmEight)所需基准长度ndd2dd124a00=2a0+dd1+dd2+24501402n2=2x1000+140+450+mm=2870.9m设计计算设计实例由表选取基准长度Ld=2800mmNine) 实际轴间距a=a0+LdLd0228002870.92mm=964.6mm安装时所需最小轴间距amin二a-0.015Ld=(964.6-0.015x2800)mm =922.6mm张紧或补偿伸长所需最大轴间距amax=a+0.03Ld=(964.6+0.03x2800)mm=1084.6mmTen)小带轮包角a1=180°dd2dd1ax57.3°450__.6x57.3°=161.6°Eleven)单根V带的基本额定功率根据dd1=140mm和n1=970r/min由表查得B型带P1=2.11kw Twelve)考虑传动比的影响,额定功率的增量AP1由表查得AP1=0.306kwThirteen)V带的根数=(PPd1+P1)KaKL由表查得Ka=0.953由表查得KL=1.05二2.11+0.306X0.953X1.05=3.72根取4根9设计计算设计实例Fourteen)单根V带的预紧力FQ=500由表查得=0.17kgm2.5KadP2.59FQ=5001+0.17x(7.11)2N=265.4NFifteen)带轮的结构和尺寸此处以小带轮为例确定其结构和尺寸。

v带传动设计步骤

嘿,朋友们!咱今天就来唠唠这 V 带传动设计步骤。

你想啊,这 V 带传动就好比是一辆马车,要想让它稳稳当当、顺顺利利地跑起来,那可得好好设计一番呢!

首先呢,咱得搞清楚要传递多大的功率,这就像是要知道马车要拉

多重的货物。

要是连这个都不清楚,那后面的设计不就成了瞎折腾嘛!然后呢,根据这个功率来选择合适的 V 带型号,这就跟给马车选合适

的马匹一样,马太弱了拉不动,马太强了又浪费。

接下来可就重要啦,得计算带轮的基准直径。

这就好像是给马车的

轮子定个大小,轮子太小了跑不快,轮子太大了又占地方还不灵活。

再然后呢,要确定中心距。

这就好比是决定马车两个轮子之间的距离,太近了容易碰着,太远了又不稳当。

设计带的根数也不能马虎啊!这就像是决定马车要用几根缰绳一样,少了拉不住,多了又乱套。

还有啊,要校核带轮的包角。

这就如同看看马车的缰绳能不能把马

牢牢地控制住,包角太小了可不行,容易打滑呢!

别忘了张紧装置的设计哦,这就好比给马车配上合适的缰绳调节装置,让马车始终能保持合适的张力,跑起来更顺畅。

咱这么一比喻,是不是觉得这 V 带传动设计挺有意思的呀?这每一步都得仔细琢磨,就像盖房子打地基一样,基础不牢,那可就麻烦啦!咱可不能随随便便就对付过去,得认真对待,不然到时候出了问题可

就不好收拾啦!所以啊,大家在进行 V 带传动设计的时候,一定要按

照这些步骤一步一步来,别嫌麻烦,这都是为了让咱的传动系统能稳

稳当当、高效工作呀!你们说是不是这个理儿?。

v型带传动课程设计一、课程目标知识目标:1. 学生能理解V型带传动的定义、原理及其在工程中的应用。

2. 学生能掌握V型带传动的基本参数计算,包括带速、功率传递、带长和张力等。

3. 学生能描述V型带传动与其他类型传动(如链传动、齿轮传动)的区别及适用场景。

技能目标:1. 学生能运用V型带传动的相关公式进行简单工程问题的计算与分析。

2. 学生能通过实验和观察,判断V型带传动在实际应用中的性能和可能存在的问题。

3. 学生能设计简单的V型带传动系统,并进行模拟测试。

情感态度价值观目标:1. 培养学生对机械传动系统尤其是V型带传动的兴趣,激发其探索精神和创新意识。

2. 增强学生的团队合作能力,通过小组合作完成V型带传动的设计与测试任务。

3. 强化学生对工程实际应用中安全、可靠、效率等方面的认识,培养其严谨的工作态度。

课程性质:理论与实践相结合,注重学生动手操作能力和问题解决能力的培养。

学生特点:具备一定的物理基础和机械常识,对新知识充满好奇,喜欢通过实践来加深理解。

教学要求:结合课本知识,注重启发式教学,鼓励学生提出问题、分析问题、解决问题,通过实际案例和实验操作,提高学生的综合应用能力。

二、教学内容1. 理论知识:- V型带传动的概念、结构特点及工作原理。

- V型带的基本参数计算,包括带速、功率、带长和张力的计算方法。

- V型带传动与其他类型传动的比较及适用范围。

参考教材章节:第三章“带传动”,第1-3节。

2. 实践操作:- V型带传动系统的模拟设计与测试。

- 分析实际工程案例,了解V型带传动在实践中的应用。

实践教学内容安排:第1课时,介绍V型带传动的基本概念及工作原理;第2课时,讲解参数计算方法;第3课时,进行V型带传动模拟设计与测试。

3. 案例分析:- 分析典型的V型带传动工程案例,了解其设计要点和注意事项。

教学内容安排:第4课时,分析案例,总结V型带传动在实际工程中的应用经验和教训。

4. 小组讨论:- 学生分组讨论V型带传动在实际应用中可能遇到的问题及解决方案。

普通V带传动的设计步骤一、失效形式和设计准则如前所述,带传动靠摩擦力工作。

当传递的圆周阻力超过带和带轮接触面上所能产生的最大摩擦力时,传动带将在带轮上产生打滑而使传动失效。

另外,传动带在运行过程中由于受循环变应力的作用会产生疲劳破坏。

因此,带传动的设计准则是:既要在工作中充分发挥其工作能力而又不打滑,同时还要求传动带有足够的疲劳强度,以保证一定的使用寿命。

二、单根V带所能传递的功率单根V带所能传递的功率是指在一定初拉力作用下,带传动不发生打滑且有足够疲劳寿命时所能传递的最大功率。

从设计要求出发,应使≤,根据(7–14)可写成≤这里,[s]为在一定条件下,由疲劳强度决定的V带许用拉应力。

由实验知,在108~109次循环应力下为(MPa)式中Z–––V带绕过带轮的数目;v–––V带的速度(m/s);L–––V带的基准长度(m);dT–––V带的使用寿命(h);C–––由V带的材质和结构决定的实验常数。

替代f,可由式(7–4)和式(7–5)并以当量摩擦系数fv得最大有效圆周力即式中A–––V带的截面面积(mm2)。

单根V带所能传递的功率为即(kW)(7–15)在传动比i=1(即包角a=180°)、特定带长、载荷平稳条件下由式(7–15)计算所得的单根普通V带所能传递的基本额定功率P1值列于表7–4。

当传动比i>1时,由于从动轮直径大于主动轮直径,传动带绕过从动轮时所产生的弯曲应力低于绕过主动轮时所产生的弯曲应力。

因此,工作能力有所提高,即单根V带有一功率增量DP1,其值列于表7–4。

这时单根V带所能传递的功率即为(P1+DP1)。

如实际工况下包角不等于180°、胶带长度与特定带长不同时,则应引入包角修正系数K(表7–5)和长度修正系数KL(表7–6)。

表7–4单根普通V带的基本额定功率P1和功率增量DP1(摘自GB/T13575.1—92)(单位:kW)这样,在实际工况下,单根V带所能传递的额定功率为[P1]=(P1+DP1)·K·KL(7-16)K表7-5包角修正系数K(摘自GB13575.1-92)表7-6普通V带长度修正系数(摘自GB13575.1-92)L三、设计计算和参数选择设计V带传动时一般已知的条件是:1)传动的用途、工作情况和原动机类型;2)传递的功率P;3)大、小带轮的转速n2和n1;4)对传动的尺寸要求等。

V带传动的设计计算设计计算是指根据给定的参数和条件,计算出V带传动所需的各种尺寸和性能指标。

V带传动是一种常见的传动方式,广泛应用于各种机械设备中,如风机、水泵、发电机等。

下面将详细介绍V带传动的设计计算内容。

1.功率计算首先需要根据传动装置的输入和输出功率来计算V带传动所能传输的功率。

功率计算公式为:P=(T₁-T₂)×ω,其中P为功率,T₁和T₂为传动装置的转矩,ω为角速度。

根据输入和输出轴的转速、转矩以及效率,可以计算出传动装置的输入和输出功率。

2.带速计算带速是指带传动时带的线速度,常用单位为m/s。

带速计算公式为:V=π×D×n,其中V为带速,D为驱动轮的直径,n为驱动轮的转速。

根据传动装置的转速和直径,可以计算出V带传动的带速。

3.力计算对于V带传动来说,力是计算中的重要指标,既要满足传动所需的驱动力,又要确保带的正常工作。

力的计算公式为:F=T×K,其中F为力,T为带的拉紧力,K为带的侧压系数。

根据带的拉紧力和侧压系数,可以计算出V带传动所需的力。

4.弯曲应力计算弯曲应力是指带在受力时产生的弯曲应力,对带的弯曲疲劳寿命和使用寿命有重要影响。

弯曲应力计算公式为:σ=f×z×y,其中σ为弯曲应力,f为受力系数,z为带的截面形状系数,y为受力位置系数。

根据受力系数、带的截面形状系数和受力位置系数,可以计算出V带传动所产生的弯曲应力。

5.带长计算带长是指带传动时带的周长,常用单位为mm。

带长计算公式为:L = 2 × (C + π × (D₁ + D₂) / 2) ,其中L为带长,C为中心距,D₁和D₂为驱动轮和从动轮的直径。

根据中心距和驱动轮和从动轮的直径,可以计算出V带传动所需的带长。

除了以上的计算内容,还需要注意V带传动的自动对中和拼接长度等问题,并根据实际应用情况选择合适的带型、带宽和驱动轮和从动轮的材料,以及进行带的张紧和对中调整。

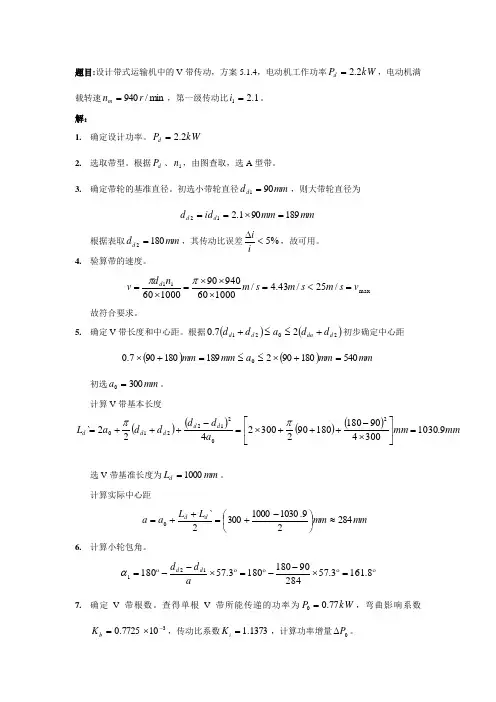

题目:设计带式运输机中的V 带传动,方案5.1.4,电动机工作功率kW P d 2.2=,电动机满载转速min /940r n m =,第一级传动比1.21=i 。

解:1. 确定设计功率。

kW P d2.2=2. 选取带型。

根据d P 、1n ,由图查取,选A 型带。

3. 确定带轮的基准直径。

初选小带轮直径mm d d 901=,则大带轮直径为mm mm id d d d 189901.212=⨯==根据表取mm d d 1802=,其传动比误差%5<∆ii ,故可用。

4. 验算带的速度。

max 11/25/43.4/10006094090100060v s m s m s m n d v d =<=⨯⨯⨯=⨯=ππ故符合要求。

5. 确定V 带长度和中心距。

根据()()202127.0d da d d d d a d d +≤≤+初步确定中心距()()mm mm a mm mm 540180902189180907.00=+⨯≤≤=+⨯ 初选mm a 3000=。

计算V 带基本长度()()()()m m m m a d d d d a L d d d d d 9.10303004901801809023002422`20212210=⎥⎦⎤⎢⎣⎡⨯-+++⨯=-+++=ππ 选V 带基准长度为mm L d 1000=。

计算实际中心距mm mm L L a a d d 28429.103010003002`0≈⎪⎭⎫ ⎝⎛-+=++= 6. 计算小轮包角。

8.1613.57284901801803.57180121=⨯--=⨯--=a d d d d α 7. 确定V 带根数。

查得单根V 带所能传递的功率为kW P 77.00=,弯曲影响系数3107725.0-⨯=b K ,传动比系数1373.1=i K ,计算功率增量0P ∆。

kW kW K n K P i b 088.01373.111940107725.011310=⎪⎭⎫ ⎝⎛-⨯⨯⨯=⎪⎪⎭⎫ ⎝⎛-=∆- 查得95.0=αK ,89.0=L K ,则带的根数为()()75.289.095.0088.077.02.200=⨯⨯+=∆+=L d K K P P P Z α 取3=Z 根。

机械设计V带传动设计及其计算V带传动是一种常见的机械传动方式,广泛应用于各种机械设备中。

其主要优点是结构简单,传动效率高,能够传递较大的功率,并且具有噪音小、寿命长等优点。

下面将详细介绍V带传动的设计及计算方法。

首先需要确定V带传动的工作条件,包括传动比、传动功率以及工作速度等。

根据这些工作条件,可以选择合适的V带型号和尺寸。

目前市场上常见的V带型号有Z、A、B、C、D等,它们的截面形状不同,也适用于不同的传动功率范围。

根据工作条件,选择合适的V带型号和尺寸是设计的第一步。

黏着力=功率/带速其中,黏着力的单位是牛顿(N),功率的单位是瓦特(W),带速的单位是米/秒(m/s)。

根据黏着力的计算结果,可以选择合适的V带张紧力。

一般情况下,V带的张紧力为传动黏着力的1.7倍。

然后需要计算V带的张紧力。

张紧力是指保持V带传动紧密连接的力,用来防止滑动和跳齿。

张紧力的计算公式如下:张紧力=动力传递功率/带速其中,张紧力的单位是牛顿(N),传递功率的单位是瓦特(W),带速的单位是米/秒(m/s)。

根据张紧力的计算结果,可以选择合适的张紧轮直径和张紧力调整装置。

最后需要计算V带的寿命,并根据寿命选择合适的V带材料和质量。

V带的寿命可以根据以下公式计算:寿命=(C×10^6)/(P×v)其中,寿命的单位是小时(h),C是V带的寿命系数(一般为1000-4000),P是传动功率的单位(kW),v是带速的单位(m/s)。

根据寿命的计算结果,可以选择合适的V带材料和质量。

综上所述,V带传动的设计及计算包括选择合适的V带型号和尺寸、计算黏着力和张紧力、选择合适的张紧轮直径和张紧力调整装置,以及计算V带的寿命并选择合适的材料和质量。

这些步骤可以确保V带传动在工作过程中能够稳定可靠地传递功率,延长传动寿命。

V带传动设计计算V带传动是一种常见的传动方式,其设计计算涉及到带速、传动比、中心距、带宽、传动功率等诸多参数。

下面将对V带传动设计计算做一个详细的介绍。

1.带速计算:带速是V带传动的一个重要参数,用来衡量带的速度。

一般情况下,V带的线速度不能超过其最大线速度(限速值)。

带速的计算公式为:带速=π*中心距*传动比*主动带轮直径/1000其中,π=3.14,中心距单位为毫米(mm),传动比为主动带轮的齿数 / 从动带轮的齿数。

2.中心距计算:中心距是指V带传动时主动带轮与从动带轮之间的轴心距离。

中心距的计算公式为:中心距=主动带轮和从动带轮的中心距离+主动带轮和从动带轮的直径之差其中,主动带轮和从动带轮的直径一般在使用规范中给出。

3.带宽计算:带宽是指V带的有效宽度,也是V带传动设计时需要考虑的一个重要参数。

带宽的计算公式为:带宽=功率/(传动功率密度*传动比*带速)其中,功率单位为千瓦(KW),传动功率密度是一个经验值,一般在使用规范中给出。

4.传动比计算:传动比是指主动带轮与从动带轮的齿数之比。

传动比的选取要根据所需传递的动力和转速来确定。

一般情况下,传动比选取为整数。

5.传动功率计算:传动功率是指V带传动时主动带轮传递到从动带轮的功率。

传动功率的计算公式为:传动功率=主动带轮转矩*主动带轮转速/1000其中,主动带轮转矩的计算涉及到所需传递的动力和转速,可以通过公式转矩=动力/转速得到。

以上就是V带传动设计计算的主要内容。

在实际应用中,还需要考虑到带轮的材料、带的选择、带张紧装置等方面的因素,并且需要根据实际情况进行修正和优化。

因此,在进行V带传动设计计算时,建议参考相关的技术资料和规范,并结合实际情况进行综合考虑。

一、带传动的失效形式和设计准则带传动的主要失效形式:打滑,疲劳破坏。

带传动设计准则:既要保证传动带具有足够的传动能力,不打滑;又要保证传动带具有足够的疲劳强度,达到预期使用寿命。

二、V型带传动设计的原始数据和主要内容1、V型带传动的原始数据一般为:(1)传递的功率P(KW);(2)大、小带轮的转速n2、n1(r/min)或传动比;(3)传动对外廓尺寸的要求;(4)传动的用途和工作条件。

2、V型带传动主要内容:(1)确定V型带的型号,根数和长度;(2)选定传动的中心距;(3)带轮基准直径及结构尺寸;(4)计算初拉力和带对轴的压力。

三、V型带传动的设计步骤1、确定计算功率Pc计算功率Pc是根据所传递的名义功率P及V型带传动的工作情况确定的.Pc=KAP表9—2工作情况系数K A载荷平稳液体搅拌机、离心式水泵、离心式压缩机、轻型输送机、鼓风机和通风机(≤7.5KW)1.0 1.1 1.2 1.1 1.2 1.3载荷变动小带式输送机、鼓风机(>7.5KW)、发电机、旋转式水泵、机床、剪床、振动筛、压力机1.1 1.2 1.3 1.2 1.3 1.4载荷变动较大螺旋式输送机、斗式提升机、往复式水泵、压缩机、锻锤、粉碎机、锯木机、纺织机、饲料压粒机、和木工机械1.2 1.3 1.4 1.4 1.5 1.6载荷变动很大碎矿机(旋转式、颚式)、球磨机、棒磨机、起重机、挖掘机、脱粒滚筒、橡胶辊压机1.3 1.4 1.5 1.5 1.6 1.8表9-3 V型带轮最小直径d min型号O A B C D E Fd min71(63)100(90)140(125)200 315 500 8001、选择V型带型号根据计算功率Pc和小带轮转速n1,由图选取V型带的型号。

(若Pc 、V的交点落在交线附近,可同时用两种型号作为两个方案计算,然后比较,选取。

)3.确定大、小带轮的直径d1,d2(1)初选小带轮的直径当V型带的型号确定后,小带轮直径愈小,结构愈紧凑, V型带的弯曲应力σb1则愈大, V 型带寿命降低,d1愈小,圆周速度愈小,单根V型带传递的功率Po也愈小,故对最小直径加以限制,d1max见表。

V带传动设计范文V带传动是一种常见的动力传动方式,广泛应用于各种机械设备中。

本文将围绕V带传动的设计进行详细介绍,包括V带的选择、计算和优化等方面。

为了更好地理解V带传动的设计,我们将通过一个实际案例来进行说明。

首先,V带的选择至关重要。

在选择V带时,需要考虑传动功率、转速比、轴距和环境条件等因素。

根据传动功率和转速比确定所需要的V带类型和规格,然后根据轴距和环境条件等因素进行合理选择。

接下来是V带传动的计算。

传动功率的计算是设计中的一项重要工作。

传动功率的计算公式为P=2πNT/60,其中P为传动功率,N为转速,T为转矩。

通过输入所需的传动功率和转速,可以计算出所需的转矩。

然后是V带的优化设计。

在V带传动中,带轮和带材的选择对传动效果有着重要的影响。

根据传动功率和转速确定所需的带轮直径和带材尺寸,然后通过带轮与带材的传动比例来进行优化设计。

一般来说,选择适当的带轮和带材尺寸可以提高传动效率和使用寿命。

此外,还需要考虑V带传动的安装和维护。

安装时需要确保带材的张紧度适当,以及带轮的对中精度符合要求。

在使用中,要定期检查带材的磨损情况,并及时更换。

同时,还要注意环境温度、湿度和润滑条件等因素,以确保V带传动的正常运行。

最后,还需要进行V带传动的强度计算。

根据所需的传动功率和转速,可以计算出带材的最大张力和弯曲应力,以及带轮的最小宽度和弯曲刚度。

通过与材料的强度和刚度指标进行比较,可以判断V带传动的安全性和可靠性。

综上所述,V带传动设计涉及到选择、计算、优化、安装、维护和强度计算等方面,需要综合考虑多个因素。

通过正确的设计和使用,可以提高V带传动的传动效率和使用寿命,确保设备的正常运行。

V带传动设计计算,电机额定功率P,传动比i 已知电机转速n11.确定计算功率P d(1)按工作情况确定工况因数K A(2)计算功率Pd =KA*P2.选择V带型号(GB13575.1-2008)3.确定V带轮基准直径d1 d2(GB/T 1154—1997)V带轮型号Y Z A B C D E dmin20 50 75 125 200 355 500基准直径系列28、31.5、35.5、40、45、50、56、63、71、80、90、100 112、125、132、140、150、160、180、200、224、250、280、315、355、400、500、630由上表确定出小带轮基准直径d 1后,根据皮带传动传动比计算公式:d 1*n 1=d 2*n 2算出另一皮带轮基准直径d 2然后由上表选取该皮带轮基准直径。

4.验算带速(1)V=(3.14*d 1*n 1)/(60*1000) (单位m/s) (2)判断该速度是否在5–25m/s 范围内 5.初定中心距a 0对于V 带传动,中心距a 一般可取0.55(d 1+d 2)+h ≤a 0≤2(d 1+d 2) ( h 为V 带的高度 ) 6.确定带的基准长度Ld(1) Ld 0=2a 0+2π(d 1+d 2)+02124)(a d d -(2) 由GB/T13573-2008选择带的基准长度Ld 7.确定实际中心距aa=a 0+0.5(Ld-Ld 0)考虑安装和调整要求,带传动中心距的变动范围为(a-0.015Ld)~(a+0.03Ld) (设计时设计成中心距可调式) 8.验算小带轮包角α(1)α=180-57.3*α12d d -(2) 判断α是否大于120度9.确定带的根数ZZ ≥][1P P d =LdKK P P P α)(11∆+由上式算出结果后,将z 圆整取整数。

注意,带的根数不得超过下表的规定。

V 带最多使用根数V 带型号 Y Z A B C D E Z MAX1256889普通V带和窄V带。

设计V型带传动

一、设计题目及数据

机。

二、设计工作量

1.设计计算说明书。

包括选择V型带型号、材料、长度与根数;带轮直径及中心距;计算初拉力与压轴力等。

2.大带轮的零件工作图。

要求注出表面粗糙度、尺寸公差、形位公差等。

三、设计指导

带传动的设计步骤比较完整成熟,要求按教材中的顺序进行.在设计时还须注意以下问题:

1、由输入功率和转速n1选择带的型号时,若介于两种型号中间的直线区附近时可以同时选择两种型号

进行设计、比较结果(带的根数、传动的结构尺寸大小等)选择最佳方案。

2、帘布结构V型带比化纤带应用更广泛,应当优先选用。

但化纤带承载能力高,若传动尺寸要求紧凑时,可采用化纤带。

3、直径D1时,如果要求结构紧凑,应取D1= Dmin (教材表6-7);若尺寸不受限制,D1可取大些,对承载能力有利。

D1 D2按带轮直径系列圆整,其转速误差

不应大于5%。

4、中心距一般可以调整,所以可用20Lca L a a -+

≈计

算,并圆整成整数。

5、计算求出的带的根数应满足102<<z ,否则应改选型号,重新设计。

6、大带轮的轮辐部分之结构,由带轮直径D 选择。

绘制带轮工作图时注意非加工表面的圆角过渡,轮槽尺寸的标注应符合标准规定。

四、带轮零件工作图示例 见图2-1。

图2-1

V型带传动设计计算书

设计步骤公式计算结果

1 求计算功率P c K A= 1.5P c=6.0w

2 选取V带型号A型。

设计V型带传动

一、设计题目及数据

注:生产批量均为成批,各原动机均为鼠笼式异步电动机。

二、设计工作量

1.设计计算说明书。

包括选择V型带型号、材料、长度与根数;带轮直径及中心距;计算初拉力与压轴力等。

2.大带轮的零件工作图。

要求注出表面粗糙度、尺寸公差、形位公差等。

三、设计指导

带传动的设计步骤比较完整成熟,要求按教材中的顺序进行.在设计时还须注意以下问题:

1、由输入功率和转速n1选择带的型号时,若介于两种型号中间的直线区附近时可以同时选择两种型号

进行设计、比较结果(带的根数、传动的结构尺寸大小等)选择最佳方案。

2、帘布结构V型带比化纤带应用更广泛,应当优先选用。

但化纤带承载能力高,若传动尺寸要求紧凑时,可采用化纤带。

3、直径d1时,如果要求结构紧凑,应取d1= dmin (教材表5-9);若尺寸不受限制,d1可取大些,对承载能力有利。

d1 d2按带轮直径系列圆整,其转速误差不应大于5%。

4、中心距一般可以调整,所以可用0

02

d L L a a

-=+

计算,

并圆整成整数。

5、计算求出的带的根数应满足102<<z ,否则应改选型号,重新设计。

6、大带轮的轮辐部分之结构,由带轮直径d 选择。

绘制带轮工作图时注意非加工表面的圆角过渡,轮槽尺寸的标注应符合标准规定。

四、带轮零件工作图示例,见图1。

图 1 带轮。