安川伺服参数设定说明精编版

- 格式:doc

- 大小:89.00 KB

- 文档页数:2

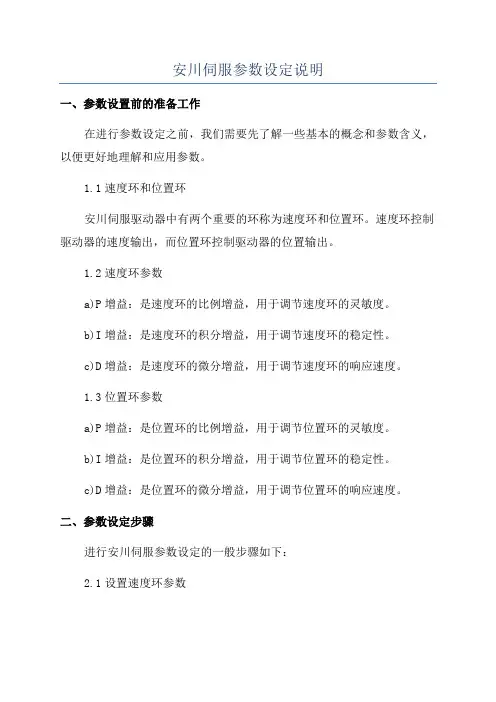

安川伺服参数设定说明一、参数设置前的准备工作在进行参数设定之前,我们需要先了解一些基本的概念和参数含义,以便更好地理解和应用参数。

1.1速度环和位置环安川伺服驱动器中有两个重要的环称为速度环和位置环。

速度环控制驱动器的速度输出,而位置环控制驱动器的位置输出。

1.2速度环参数a)P增益:是速度环的比例增益,用于调节速度环的灵敏度。

b)I增益:是速度环的积分增益,用于调节速度环的稳定性。

c)D增益:是速度环的微分增益,用于调节速度环的响应速度。

1.3位置环参数a)P增益:是位置环的比例增益,用于调节位置环的灵敏度。

b)I增益:是位置环的积分增益,用于调节位置环的稳定性。

c)D增益:是位置环的微分增益,用于调节位置环的响应速度。

二、参数设定步骤进行安川伺服参数设定的一般步骤如下:2.1设置速度环参数a)调整P增益:从一个较小的值开始逐渐增大,直到达到理想的速度响应。

b)调整I增益:从一个较小的值开始逐渐增大,直到达到理想的速度稳定性。

c)调整D增益:根据实际应用需求进行微调,以达到更好的速度控制效果。

2.2设置位置环参数a)调整P增益:从一个较小的值开始逐渐增大,直到达到理想的位置响应。

b)调整I增益:从一个较小的值开始逐渐增大,直到达到理想的位置稳定性。

c)调整D增益:根据实际应用需求进行微调,以达到更好的位置控制效果。

2.3保存参数在完成参数设定后,需要将参数进行保存,以便下次使用时可以直接加载使用。

三、注意事项在进行安川伺服参数设定时,需要注意以下几点:3.1应用类型选择根据实际应用需求选择伺服驱动器的应用类型,包括位置控制、速度控制和力矩控制等。

3.2参数范围设置根据实际系统的特点和要求,设置参数的合理范围,避免参数设定过大或过小导致的系统不稳定。

3.3参数调整顺序在进行参数调整时,一般先调整速度环参数,再调整位置环参数。

因为速度环是位置环的基础,速度环参数设定好后再进行位置环参数的调整会更加方便和稳定。

安川伺服参数操作器操作方法

安川伺服参数操作器操作方法

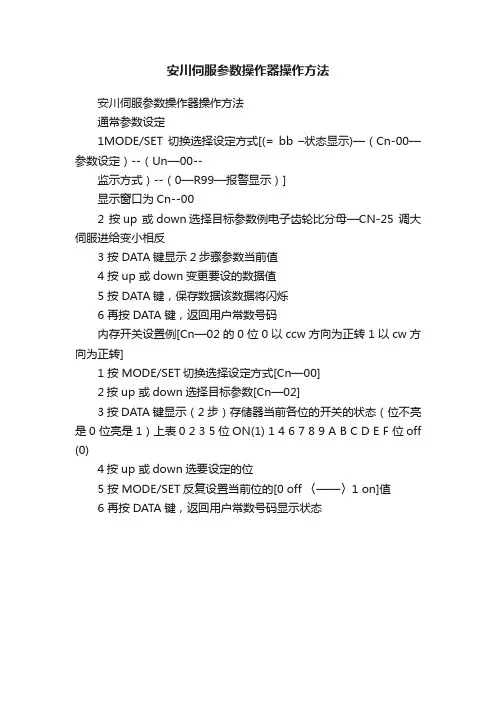

通常参数设定

1MODE/SET切换选择设定方式[(= bb –状态显示)—(Cn-00—参数设定)--(Un—00--

监示方式)--(0—R99—报警显示)]

显示窗口为Cn--00

2 按up 或down选择目标参数例电子齿轮比分母—CN-25 调大伺服进给变小相反

3 按DATA键显示2步骤参数当前值

4 按up 或down变更要设的数据值

5 按DATA键,保存数据该数据将闪烁

6 再按DATA键,返回用户常数号码

内存开关设置例[Cn—02的0位0以ccw方向为正转1以cw方向为正转]

1 按MODE/SET切换选择设定方式[Cn—00]

2按up 或down选择目标参数[Cn—02]

3按DATA键显示(2步)存储器当前各位的开关的状态(位不亮是0 位亮是1)上表0 2 3 5位ON(1) 1 4 6 7 8 9 A B C D E F 位off (0)

4按up 或down选要设定的位

5 按MODE/SET反复设置当前位的[0 off 〈——〉1 on]值

6 再按DATA键,返回用户常数号码显示状态。

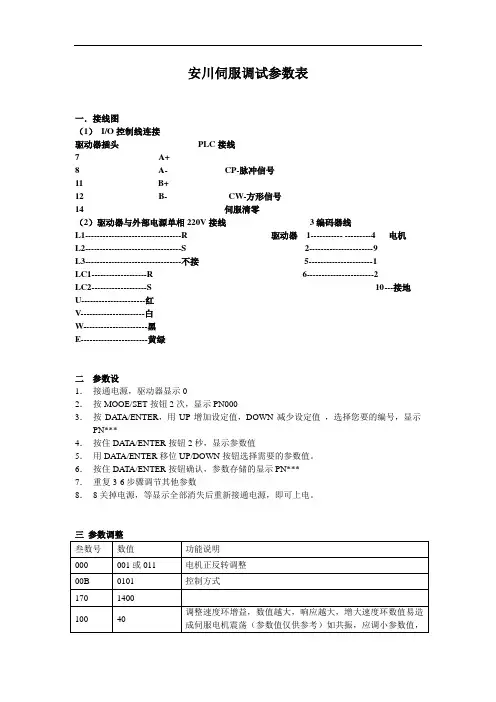

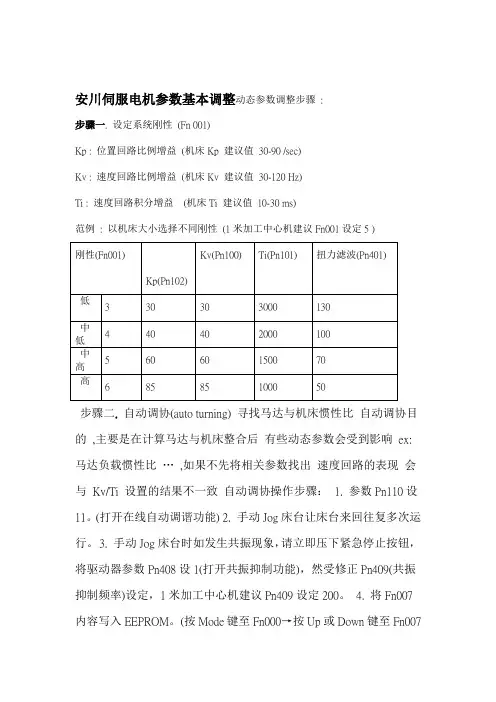

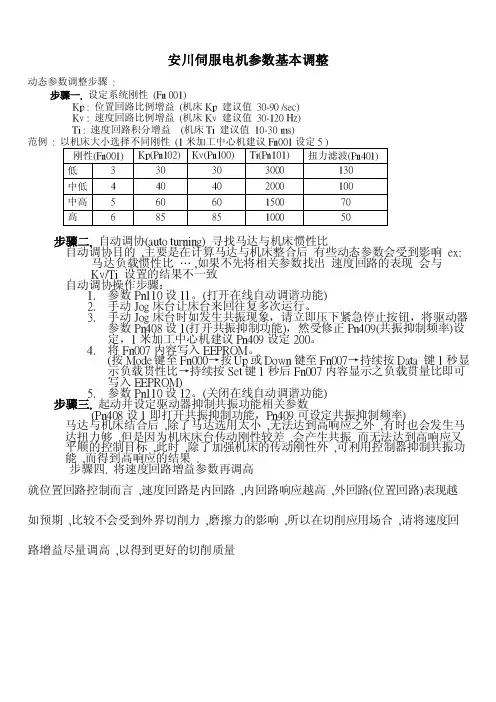

安川伺服电机参数基本调整动态参数调整步骤:步骤一. 设定系统刚性(Fn 001)Kp : 位置回路比例增益(机床Kp 建议值30-90 /sec)Kv : 速度回路比例增益(机床Kv 建议值30-120 Hz)Ti : 速度回路积分增益(机床Ti 建议值10-30 ms)范例: 以机床大小选择不同刚性(1米加工中心机建议Fn001设定5 )步骤二. 自动调协(auto turning) 寻找马达与机床惯性比自动调协目的,主要是在计算马达与机床整合后有些动态参数会受到影响ex: 马达负载惯性比…,如果不先将相关参数找出速度回路的表现会与Kv/Ti 设置的结果不一致自动调协操作步骤:1.参数Pn110设11。

(打开在线自动调谐功能) 2.手动Jog床台让床台来回往复多次运行。

3.手动Jog床台时如发生共振现象,请立即压下紧急停止按钮,将驱动器参数Pn408设1(打开共振抑制功能),然受修正Pn409(共振抑制频率)设定,1米加工中心机建议Pn409设定200。

4.将Fn007内容写入EEPROM。

(按Mode键至Fn000→按Up或Down键至Fn007→持续按Data 键1秒显示负载贯性比→持续按Set键1秒后Fn007内容显示之负载贯量比即可写入EEPROM)5.参数Pn110设12。

(关闭在线自动调谐功能) 步骤三. 起动并设定驱动器抑制共振功能相关参数(Pn408设1即打开共振抑制功能,Pn409可设定共振抑制频率)马达与机床结合后,除了马达选用太小,无法达到高响应之外,有时也会发生马达扭力够,但是因为机床床台传动刚性较差,会产生共振而无法达到高响应又平顺的控制目标,此时,除了加强机床的传动刚性外,可利用控制器抑制共振功能,而得到高响应的结果 .步骤四. 将速度回路增益参数再调高就位置回路控制而言,速度回路是内回路,内回路响应越高,外回路(位置回路)表现越如预期,比较不会受到外界切削力,磨擦力的影响,所以在切削应用场合,请将速度回路增益尽量调高,以得到更好的切削质量YASKAWA伺服參數設定說明:备注: 1、带* 为驱动器必须设定的参数,马达才能正常运转!2、首先设置驱动器的电子齿轮比Pn202 / Pn203和需要马达转一圈回授的脉冲数Pn201 计算方法如下:伺服电机编码器类型的回授脉冲数327682比特17中设所需精度单位)通常新代控制器所设精度单位1um/Pules (可在系统参数17倍(可在系统参数通常新代控制器所设的倍频数是4 81~100中所设轴卡的倍频)计算公式:负载转一圈移动量脉÷( 4 ××M﹞﹝编码器的脉冲数电子齿轮比Pn202 / Pn203 =N )×冲数N是指马达和工作台传动侧的机械齿轮比M和控马达转一圈回授的脉冲数新代系统参数61~63 = Pn201 = 负载转一圈移动量脉冲数÷制器内部所设的倍频4************ ex:比特采用直传连轴器C 10mm 当螺杆的节距是马达选用型17 那齿轮比计算如下:4 Pules = 负载转一圈移动量脉冲数10mm÷1um/Pules =10M / N = 1 / 1 4 8192 / 625 = ÷(10×1 ) 4Pn202 / Pn203 = (32768××1 )4 2500 Pules 4 = Pn201 = 10 ÷为上面公式根据实际情、Pn203Pn202、设定上表中的驱动器参数,值为后面的设定值;2 Pn201、、况计算出来的值;Pn100、Pn101Pn102先不修改数值,为出厂值;数值Fn001Z 轴的来回运动,通过增大驱动器参数值,按加1Y3、调整机台的刚性,先进行X、、ZY、增大;通常调节到机台出现震动或有声音后,降回原一级。

安川伺服参数设定安川伺服里面有很多个参数但是其中只有几个参数需要调:Pn100 Pn101 Pn102 Pn103 Pn401 Pn110 Pn000 Pn200 Pn201 Pn202 Pn203 Pn50A 其中Pn100 Pn101 Pn102受到Fn001刚性的控制,一般情况下刚性调到5那么速度增益,位置增益,积分时间就自动调好了.将Pn110调到0运动机器那么Fn007里面就会出现机器的惯量把惯量放到Pn103里就可以了Pn200=n.0004Pn201=2500Pn202=32768Pn203=2500Pn50A=n,8100Fn001为机械刚性Pn100为速度增益Pn101为速度积分时间Pn102为位置增益Pn401为扭矩滤波器时间,当Fn001动了之后Pn100 Pn101 Pn102就会一起动Pn110为自动调谐,调谐的是Pn103积分比,驱动器会将积分比储存到Fn007中Pn200为指令脉冲形态Pn201为PG分频比设定Pn202为电子齿轮比分子Pn203为电子齿轮比分母Pn50A为输入信号选择1安川伺服驱动器和凯恩帝数控系统相配时只需设定以下参数(见参数表);其余参数一般情况下不用修改。

Pn000 功能选择n.0010(设定值)第0位:设定电机旋转方向;设”1”改变电机旋转反向。

第1位:设定控制方式为:“1”位置控制方式。

Pn200 指令脉冲输入方式功能选择n.0101(设定值)“1”正反双路脉冲指令(正逻辑电平)(设定从控制器送给驱动器的指令脉冲的类型)Pn202 电子齿轮比(分子)Pn203 电子齿轮比(分母)根据不同螺距的丝杆与带轮比计算确定,计算方法如下:Pn202/Pn203=编码器条纹数(32768)X4 / 丝杠螺距×带轮比×1000 参数设置范围:1/100≤分子/分母≤100注:1. KND 系统内的电子齿轮比需设置为:CMR/CMD=1:1 (确保0.001 的分辨率);2. 如果是数控车床,X 轴用直径编程,则以上计算公式中,分母还应乘以2,即:丝杠螺距×带轮比×1000×2。

安川伺服调试的一些经验:1、安川伺服在低刚性(1~4)负载应用时,惯量比显得非常重要,以同步带结构而论,刚性大约在1~2(甚至1以下),此时惯量比没有办法进行自动调谐,必须使伺服放大器置于不自动调谐状态;2、惯量比的范围在450~1600之间(具体视负载而定)3、此时的刚性在1~3之间,甚至可以设置到4;但是有时也有可能在1以下。

4、刚性:电机转子抵抗负载惯性的能力,也就是电机转子的自锁能力,刚性越低,电机转子越软弱无力,越容易引起低频振动,发生负载在到达制定位置后左右晃动;刚性和惯量比配合使用;如果刚性远远高于惯量比匹配的范围,那么电机将发生高频自激振荡,表现为电机发出高频刺耳的声响;这一切不良表现都是在伺服信号(SV-ON)ON并且连接负载的情况下。

5、发生定位到位后越程,而后自动退回的现象的原因:位置环增益设置的过大,主要在低刚性的负载时有此可能,。

6、低刚性负载增益的调节:A、将惯量比设置为600;B、将Pn110设置为0012;不进行自动调谐C、将Pn100和Pn102设置为最小;D、将Pn101和Pn401设置为刚性为1时的参数E、然后进行JOG运行,速度从100~500;F、进入软件的SETUP中查看实际的惯量比;G、将看到的惯量比设置到Pn103中;H、并且自动设定刚性,通常此时会被设定为1;I、然后将SV-ON至于ON,如果没有振荡的声音,此时进行JOG运行,并且观察是否电机产生振荡;如果有振荡,必须减少Pn100数值,然后重复E、F重新设定转动惯量比;重新设定刚性;注意此时刚性应该是1甚至1以下;J、在刚性设定到1时没有振荡的情况下,逐步加快JOG速度,并且适当减少Pn305、Pn306(加减速时间)的设定值;K、在多次800rpm以上的JOG运行中没有振荡情况下进入定位控制调试;L、首先将定位的速度减少至200rpm以内进行调试M、并且在调试过程中不断减少Pn101参数的设定值;N、如果调试中发生到达位置后负载出现低频振荡现象,此时适当减少Pn102参数的设定值,调整至最佳定位状态;O、再将速度以100~180rpm的速度提高,同时观察伺服电机是否有振动现象,如果发生负载低频振荡,则适当减少Pn102的设定值,如果电机发生高频振荡(声音较尖锐)此时适当减少Pn100的设定值,也可以增加Pn101的数值;P、说明:Pn100 速度环增益Pn101 速度环积分时间常数Pn102 位置环增益Pn103 旋转惯量比Pn401 转距时间常数7、再定位控制中,为了使低刚性结构的负载能够减少机械损伤,因此可以在定位控制的两头加入一定的加减速时间,尤其是加速时间;通常视最高速度的高低,可以从0.5秒设定到2.5秒(指:0到最高速的时间)。

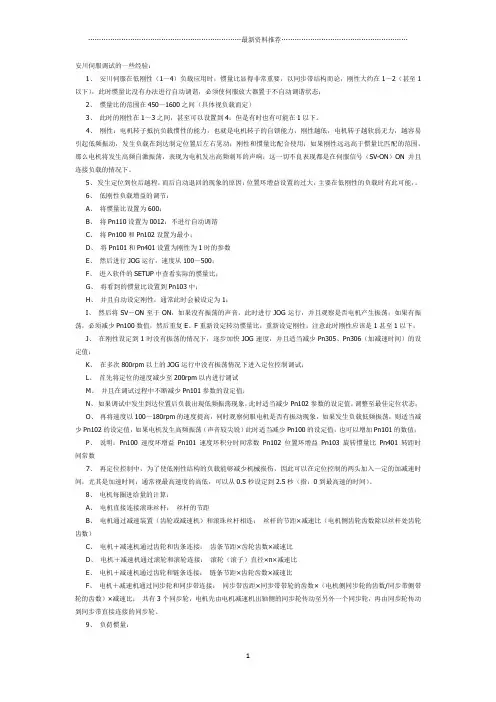

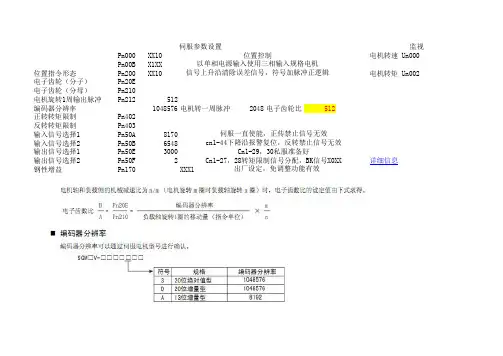

Pn000XX10电机转速Un000Pn00B X1XX 位置指令形态Pn200XX10电机转矩Un002电子齿轮(分子)Pn20E 电子齿轮(分母)Pn210电机旋转1周输出脉冲Pn212512编码器分辨率1048576电机转一周脉冲2048电子齿轮比

512正转转矩限制Pn402反转转矩限制Pn403输入信号选择1Pn50A 8170输入信号选择2Pn50B 6548输出信号选择1Pn50E 3000输出信号选择2Pn50F

2钢性增益Pn170XXX1位置控制出厂设定,免调整功能有效Cn1-29,30私服准备好Cn1-27,28转矩限制信号分配,BK信号X0XX 伺服参数设置

详细信息

监视伺服一直使能,正传禁止信号无效cn1-44下降沿报警复位,反转禁止信号无效信号上升沿清除误差信号,符号加脉冲正逻辑以单相电源输入使用三相输入规格电机。

YSKAWA安川∑Ⅱ数字交流伺服 安装调试说明书 (2004.7版本) 目 录 1. 安川连接示意图 2. 通电前的检查 3. 通电时的检查 4. 安川伺服驱动器的参数设定 5. 安川伺服驱动器的伺服增益调整 1. 安川连接示意图 重要提示: 由于电机和编码器是同轴连接,因此,在电机轴端安装带轮或连轴器时,请勿敲击。

否则,会损坏编码器。

(此种 情况,不在安川的保修范围!) 2. 通电前的检查 1) 确认安川伺服驱动器和电机插头的连接,相序是否正确: A.SGMGH电机,不带刹车制动器的连接: 伺服驱动器 电机插头 U A V B W C 接地 D B.SGMGH电机 0.5KW-4.4KW,带刹车制动器电机的连接: 伺服驱动器 电机插头 U A V B W C 接地 D 刹车电源 E 刹车电源 F 刹车电源为: DC90V (无极性) C. SGMGH电机5.5KW-15KW,带刹车制动器电机的连接: 伺服驱动器 电机插头 U A V B W C 接地 D 电机制动器插头 刹车电源 A 刹车电源 B 刹车电源为: DC90V (无极性) 注: 1.相序错误,通电时会发生电机抖动现象。

2.相线与“接地”短路,会发生过载报警。

2)确认安川伺服驱动器CN2和伺服电机编码器联接正确, 接插件螺丝拧紧。

3)确认伺服驱动器CN1和数控系统的插头联接正确, 接插件螺丝拧紧。

3.通电时的检查 1) 确认三相主电路输入电压在200V-220V范围内。

建议用户选用380V/200V的三相伺服变压器。

2)确认单相辅助电路输入电压在200V-220V范围内。

4.安川伺服驱动器的参数设定 安川伺服驱动器参数,操作方法如下:(1)参数密码设定; (2)用户参数和功能参数的设定; 1)参数密码设定 为防止任意修改参数,将“Fn010”辅助功能参数,设定: · “0000” 允许改写 PnXXX 的用户参数,及部分辅助功能“FnXXX”参数。

安川伺服驱动器参数表和功能表精选文档 TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-安川伺服驱动器参数表安川伺服驱动器和凯恩帝数控系统相配时,只需设定以下参数(见参数表);其余参数,一般情况下,不用修改。

安川伺服驱动器和凯恩帝数控系统相配时,只需设定以下参数(见参数表);其余参数,一般情况下,不用修改。

Pn000 功能选择 (设定值) 第0位:设定电机旋转方向;设“1”改变电机旋转反向。

第1位:设定控制方式为:“1”位置控制方式。

Pn200 指令脉冲输入方式功能选择 (设定值)? “1”正反双路脉冲指令(正逻辑电平)(设定从控制器送给驱动器的指令脉冲的类型)Pn202 电子齿轮比(分子)Pn203 电子齿轮比(分母)根据不同螺距的丝杆与带轮比计算确定,计算方法如下:Pn202/Pn203=编码器条纹数(32768)X4 / 丝杠螺距×带轮比×1000参数设置范围: 1/100≤分子/分母≤100注:1. KND 系统内的电子齿轮比需设置为:CMR/CMD=1:1 (确保的分辨率);2. 如果是数控车床,X 轴用直径编程,则以上计算公式中,分母还应乘以2,即:丝杠螺距×带轮比×1000×2。

Pn50A 功能选择 (设定值) 1-使用/S-ON 信号(伺服启动信号)。

4-伺服驱动器上,“正向超程功能无效”。

Pn50B 功能选择 (设定值) 1-伺服驱动器上,“负向超程功能无效”。

Pn50E 功能选择 (设定值)? 配KND 系统时,设置为“0000”,详细见安川手册Pn50F 功能选择 (设定值)?3-伺服驱动器上,CN1 插头的27 和28 脚用作控制刹车用的24V 中间继电器的控制信号/BK。

(注:当电机带刹车时需设置)Pn506 伺服关时,在电机停止情况下,刹车延时时间根据具体要求设定注:设定单位以“10ms”为单位。

安川伺服电机参数基本调整动态参数调整步骤:步骤一.设定系统刚性(Fn 001)Kp : 位置回路比例增益(机床Kp 建议值30-90 /sec)Kv : 速度回路比例增益(机床Kv 建议值30-120 Hz)Ti : 速度回路积分增益(机床Ti 建议值10-30 ms)范例:步骤二. 自动调协(auto turning) 寻找马达与机床惯性比自动调协目的,主要是在计算马达与机床整合后有些动态参数会受到影响ex: 马达负载惯性比… ,如果不先将相关参数找出速度回路的表现会与Kv/Ti 设置的结果不一致自动调协操作步骤:1.参数Pn110设11。

(打开在线自动调谐功能)2.手动Jog床台让床台来回往复多次运行。

3.手动Jog床台时如发生共振现象,请立即压下紧急停止按钮,将驱动器参数Pn408设1(打开共振抑制功能),然受修正Pn409(共振抑制频率)设定,1米加工中心机建议Pn409设定200。

4.将Fn007内容写入EEPROM。

(按Mode键至Fn000→按Up或Down键至Fn007→持续按Data 键1秒显示负载贯性比→持续按Set键1秒后Fn007内容显示之负载贯量比即可写入EEPROM)5.参数Pn110设12。

(关闭在线自动调谐功能)步骤三.起动并设定驱动器抑制共振功能相关参数(Pn408设1即打开共振抑制功能,Pn409可设定共振抑制频率) 马达与机床结合后,除了马达选用太小,无法达到高响应之外,有时也会发生马达扭力够,但是因为机床床台传动刚性较差,会产生共振而无法达到高响应又平顺的控制目标,此时,除了加强机床的传动刚性外,可利用控制器抑制共振功能,而得到高响应的结果 .步骤四. 将速度回路增益参数再调高就位置回路控制而言,速度回路是内回路,内回路响应越高,外回路(位置回路)表现越如预期,比较不会受到外界切削力,磨擦力的影响,所以在切削应用场合,请将速度回路增益尽量调高,以得到更好的切削质量YASKAWA伺服參數設定說明:备注: 1、带* 为驱动器必须设定的参数,马达才能正常运转!2、首先设置驱动器的电子齿轮比Pn202 / Pn203和需要马达转一圈回授的脉冲数Pn201 计算方法如下:通常新代控制器所设精度单位1um/Pules (可在系统参数17中设所需精度单位)通常新代控制器所设的倍频数是4 倍(可在系统参数81~100中所设轴卡的倍频)计算公式:电子齿轮比Pn202 / Pn203 = ﹝编码器的脉冲数× 4 ×M﹞÷( 负载转一圈移动量脉冲数×N )M和N是指马达和工作台传动侧的机械齿轮比新代系统参数61~63 = 马达转一圈回授的脉冲数Pn201 = 负载转一圈移动量脉冲数÷控制器内部所设的倍频4****** ex:******当螺杆的节距是10mm 马达选用C 型17比特采用直传连轴器那齿轮比计算如下:负载转一圈移动量脉冲数= 10mm÷1um/Pules =104 PulesM / N = 1 / 1Pn202 / Pn203 = (32768×4×1 ) ÷(104 ×1 ) = 8192 / 625Pn201 = 104 ÷ 4 = 2500 Pules2、设定上表中的驱动器参数,值为后面的设定值;Pn201、Pn202、Pn203为上面公式根据实际情况计算出来的值;Pn100、Pn101、Pn102先不修改数值,为出厂值;3、调整机台的刚性,先进行X、Y、Z 轴的来回运动,通过增大Fn001驱动器参数值,按加1数值增大;通常调节到机台出现震动或有声音后,降回原一级。

安川伺服的参数设定技巧与注意事项在这篇文章中,我们将探讨安川伺服的参数设定技巧与注意事项。

安川伺服是一种常用的控制系统,广泛应用于工业自动化领域。

正确地设置安川伺服的参数对于提高系统性能和运行稳定性至关重要。

下面我们将介绍几个需要注意的技巧和事项。

一、选择适当的伺服参数1. 转矩参数(Torque Parameters):根据实际应用需求设置伺服的转矩参数。

这些参数包括目标扭矩、增益和补偿等。

需要根据工作负载的特点和性能要求来进行调整,以确保系统的动态响应和稳定性。

2. 速度参数(Velocity Parameters):根据系统的轴速度要求设置伺服的速度参数,包括目标速度、加减速时间和限制值等。

合适的速度参数能够提高伺服系统的响应速度和运动平滑度。

3. 位置参数(Position Parameters):位置参数对于伺服系统的定位控制至关重要。

需要根据工作环境的要求,设置合适的位置参数,包括目标位置、位置偏移和位置补偿等。

正确的位置参数设置可以提高系统的定位精度和重复性。

二、注意事项1. 系统稳定性:在参数设定过程中,需要注意系统的稳定性。

过高的增益值和不合理的参数设置可能导致系统的振荡和不稳定。

因此,应该根据实际情况逐步调整参数,以确保系统的稳定性。

2. 运动平滑度:在高速运动和快速变化的过程中,伺服系统的运动平滑度尤为重要。

合理的速度和加减速时间参数可以改善系统的运动平滑性,减少冲击和振动。

3. 动态响应:伺服系统的动态响应直接影响其控制性能。

适当调整伺服的响应速度和增益参数,可以提高系统的动态响应和控制精度。

4. 负载特性:在参数设定过程中,需要考虑工作负载的特点和变化。

不同的负载特性可能需要不同的参数设置,特别是在负载变化较大的情况下。

因此,应该根据实际负载情况进行参数调整。

5. 保护设置:在设置伺服参数时,要注意合理设置保护参数,以防止过流、过热和过载等问题。

这些保护参数可以保护伺服系统免受意外故障的影响,延长系统的寿命。

附录B用户常数一览SGDM型伺服单元的用户常数、开关、输入信号选择、输出信号选择、辅助功能及监视模式的一览如下。

B.1用户常数一览----------------------------------B-2 B.2开关一览-------------------------------------B-6 B.3输入信号选择一览------------------------------B-9 B.4输出信号选择一览-----------------------------B-11 B.5辅助功能一览---------------------------------B-12 B.6监视模式一览---------------------------------B-13B-1附录B用户常数一览B.1用户常数一览用户常数一览如下。

B-2B.1用户常数一览B-3附录B用户常数一览* 2.用户常数Pn111的设定,当用户常数Pn110.1为“0”时有效。

* 3.当变更该用户常数时,为使其功能有效,有必要将主电路及控制电源OFF后,再将电源ON(电源的再ON)。

B-4B.1用户常数一览* 4.一般设定为“0”。

再生电阻为外置时,设定再生电阻器的容量值(W)。

* 5.上限值为适用伺服单元的最大输出容量(W)。

* 6.仅SGDM型伺服单元的版本升级产品(SGDM-□DA形)配备有该用户常数。

*7.()为SGDM-50ADA以上的伺服单元。

B-5附录B用户常数一览B.2开关一览开关一览如下。

B-6B.2 开关一览B -7附录B用户常数一览* 2.()为当SGDM-50ADA以上的伺服单元时。

B-8B.3输入信号选择一览B.3输入信号选择一览输入信号选择一览如下所示。

B-9附录B用户常数一览=8、Pn50B.0=8。

* 2.只有SGDM型伺服单元的版本升级品(SGDM-□DA型)可以设定用户常数的设定“9”及“A~F”。

安川伺服驱动器参数表安川伺服驱动器和凯恩帝数控系统相配时,只需设定以下参数(见参数表);其余参数,一样情形下,不用修改。

安川伺服驱动器和凯恩帝数控系统相配时,只需设定以下参数(见参数表);其余参数,一般情况下,不用修改。

Pn000 功能选择 n.0010(设定值) 第0位:设定电机旋转方向;设“1”改变电机旋转反向。

第1位:设定操纵方式为:“1”位置操纵方式。

Pn200 指令脉冲输入方式功能选择 n.0101(设定值) “1”正反双路脉冲指令(正逻辑电平)(设定从操纵器送给驱动器的指令脉冲的类型)Pn202 电子齿轮比(分子)Pn203 电子齿轮比(分母)依照不同螺距的丝杆与带轮比计算确信,计算方式如下:Pn202/Pn203=编码器条纹数(32768)X4 / 丝杠螺距×带轮比×1000参数设置范围: 1/100≤分子/分母≤100注:1. KND 系统内的电子齿轮比需设置为:CMR/CMD=1:1 (确保0.001 的分辨率);2. 如果是数控车床,X 轴用直径编程,则以上计算公式中,分母还应乘以2,即:丝杠螺距×带轮比×1000×2。

Pn50A 功能选择 n.8100(设定值) 1-利用/S-ON 信号(伺服启动信号)。

4-伺服驱动器上,“正向超程功能无效”。

Pn50B 功能选择 n.6548(设定值) 1-伺服驱动器上,“负向超程功能无效”。

Pn50E 功能选择 n.0000(设定值) 配KND 系统时,设置为“0000”,详细见安川手册Pn50F 功能选择 n.0200(设定值) 3-伺服驱动器上,CN1 插头的27 和28 脚用作操纵刹车用的24V 中间继电器的操纵信号/BK。

(注:当电机带刹车时需设置) Pn506 伺服关时,在电机停止情形下,刹车延不时刻依照具体要求设定注:设定单位以“10ms”为单位。

出厂时设为“0”。

(当电机带刹车时需设置)Pn507 伺服关时,电机在转动情形下,刹车开始参数依照具体要求设定注:电机在转动情况下,伺服关断时,当电机低于此参数设定的转速时,电机刹车才开始动作。

2 参数设定及实机操作练习我们将操作Σ-Ⅴ实习机和工程软件SigmaWin+,学习设定各种参数,掌握伺服驱动器的操作方法。

2.0如何下载 SigmaWin+2.1参数概要及实习机说明2.2伺服系统结构图2.3速度控制相关参数2.4转矩控制相关参数2.5位置控制相关参数2.6输入输出信号相关参数2.7其他参数及辅助功能・ SigmaWin+(电脑软件)・・下载和安装注册成为会员后,点击网页上的“支持工具” → “伺服支持工具一览” →SigmaWin+,根据画面提示下载并安装。

2.0 如何安装SigmaWin+2.1 参数概要及实习机说明辅助功能Fn □□□参数Pn □□□监测功能Un □□□按功能不同,参数可分为安装参数和调整参数两类。

(详见用户手册11-11至11-32的列表说明。

)□□□为3位16进制数(简称Hex ),代表参数编号。

辅助功能用于执行伺服安装或伺服调整相关功能。

(详见用户手册11-10的列表说明。

)检测功能用于显示伺服状态及输入输出状态。

(详见用户手册11-33的列表说明。

)注1) 16进制数用数字0到9和字母A 到F 表示。

注2) SigmaWin+ 不会显示辅助功能和监测功能的参数内容。

注1)2.1.1 参数及相关功能2.1.2 参数类型⏹参数分以下两类。

⏹功能选择类型* 由4位16进制数(Hex)构成。

* 按设定值选择不同的功能。

下面将以Pn000为例说明。

⏹数值设置类型* 直接设定数值。

⏹可利用工程软件SigmaWin+、数字操作器或面板操作器(位于伺服单元正面小盖板下)等工具设置参数。

数字操作器面板操作器安装了SigmaWin+的电脑图2.1.2 参数设定工具2.1.2 参数类型参数Pn000的名称是“功能选择基本开关0”。

第3位第2位第1位第0位Pn000:n.□□□□ 控制方式选择 0:速度控制(模拟信号,出厂值) 1:位置控制(脉冲指令) 2:转矩控制(模拟信号) (下略)更改功能选择类型参数的设定值后,需重启电源,将新的设定值写入伺服单元,参数才会生效。