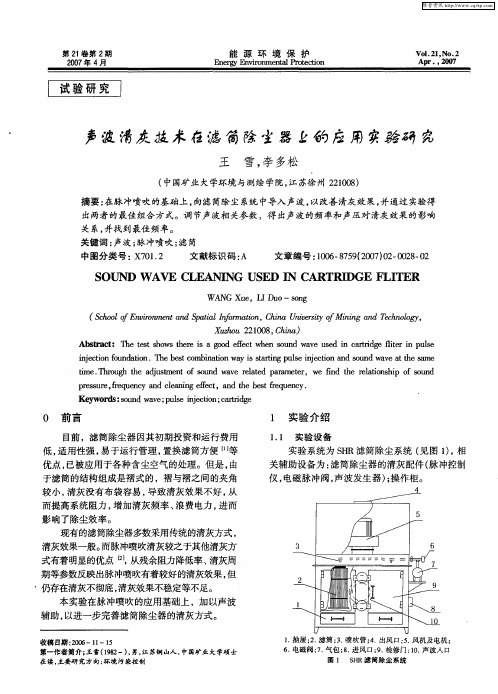

车间的声波除尘管道分布

- 格式:pdf

- 大小:129.21 KB

- 文档页数:2

除尘设备含义1、除尘管道输送含尘空气和空气混合物的各种风管和风道的统称。

(1)风管:由薄钢板、铝板、硬聚氯乙烯板和玻璃钢等材料制成的通风管道。

(2)风道:由砖、混凝土、炉渣石膏板和木质等建筑材料制成的通风管道。

(3)总管:通风机进出口与系统合流或分流处之间的通风管段。

(4)干管:连接若干支管的合流或分流的主干通风管道。

(5)支管:通风干管与送风口、吸风口或排风罩、吸尘罩等连接的管段。

(6)集合管:汇集各并联支管、干管的横截面较大的直管段。

2、集气吸尘罩(1)局部排风罩:局部排风系统中,设置在有害物质发生源处,就地捕集和控制有害物质的通风部件。

(2)外部吸气罩:设在污染源附近,依靠罩口的抽吸作用,在控制点处形成一定的风速,排除有害物质的局部排风罩。

(3)接受式排风罩:设在污染源附近,利用生产过程中污染气流的自身运动接受和排除有害物质的局部排风罩。

如高温热源上部的伞形罩,砂轮机的吸尘罩等。

(4)密闭罩:将有害物质源全部密闭在罩内的局部排风罩。

可分为以下几种:①局部密闭罩,仅将工艺设备放散有害物质的部分加以局部密闭的排风罩;②整体密闭罩,将放散有害物质的设备大部分或全部密闭起来的排风罩;③大容积密闭罩,在较大范围内将整个放散有害物质的设备或有关工艺过程全部密闭起来的排风罩。

(5)排风柜板:一种三面围挡、一面敞开或装有操作拉门的柜式排风罩。

(6)伞形罩:装在污染源上面的伞状排风罩。

(7)侧吸罩:设置在污染源侧面的排风罩。

(8)槽边排风罩:沿槽边设置的平口或条缝式吸风口。

有单侧、双侧和环形槽边排三种。

(9)吹吸式排风罩:利用吹吸气流的联合作用控制有害物质扩散的局部排风罩。

3、除尘器也称收尘器,用于捕集、分离悬浮于空气或气体中粉尘粒子的设备。

(1)沉降室:由于含尘气流进人较大空间速度突然降低,使尘粒在自身重力作用下与气分离的一种重力除尘装置。

(2)惯性除尘器:借助各种形式的挡板,迫使气流方向改变,利用尘粒的惯性使其与挡发生碰撞而将尘粒分离和捕集的除尘器,又称挡板除尘器。

声波在管道中的传播管道中的声传播5.1 均匀的有限长管道设有⼀平⾯声波在⼀根有限长的、截⾯积均匀的管⼦中传播,管的截⾯积为S 。

如果管⼦末端有⼀任意声学负载,它的表⾯法向声阻抗为Z a ( 或法向声阻抗率为) ,⼀船应是复数,由声阻R a 与声抗X a ( 或声阻率R s 与声抗率X s ) 组成,即 ( 或) 。

由于管端有声负载,⼀部分声波要受到反射,⼀部分声波要被负载所吸收。

因此,管中的原始平⾯⾏波声场就要受到负载的影响。

5.1.1 有限长管道声场5.1.2 声负载吸声系数5.1.3 共振吸声结构5.1.1 有限长管道声场为了处理⽅便,我们把坐标原点取在管末端的负载处,如图( 5-1-1 ) 所⽰。

设⼊射波与反射波的形式分别为( 5-1-1 )( 5-1-2 )图( 5-1-1 )反射波的产⽣是由管端的声学负载引起的,它同⼊射波之间不仅⼤⼩不同,⽽且还可能存在相位差,⼀般可表⽰为( 5-1-3 )这⾥称为声压的反射系数, 表⽰它的绝对值,表⽰反射波与⼊射波在界⾯处的相位差。

把( 5-1-1 ) 和(5-1-2) 两式相加就得到管中的总声压( 5-1-4 )其中( 5-1-5 )为总声压振幅,为引⼊的⼀个固定相位,它对声场的能量⼤⼩没有影响,这⾥就不予讨论。

分析( 5-1-5 ) 式可以发现,当时,总声压有极⼩值,当?时,总声压有极⼤值。

我们⽤G 来表⽰声压极⼤值与极⼩值的⽐值,称为驻波⽐,可得( 5-1-6 )或写成如下形式( 5-1-7 )假设末端的声负载是全吸声体,把⼊射声波全部吸掉,则有,或。

这时管中只存在⼊射的平⾯波,驻波⽐。

如果声负载是⼀刚性反射⾯,把⼊射声波全部反射,则,于是有,这时管中出现了纯粹的驻波( 我们曾经称它为定波) ,即驻波⽐。

对于⼀般负载驻波⽐G 介于之间。

( 5-1-7 ) 式把G 与反射系数??联系起来,这就启⽰我们,可以通过对驻波⽐的测量来确定声负载的声压反射系数。

钢厂各车间通风除尘设计一、选矿1、破碎筛分(1)破碎筛分系统细碎筛分间除尘措施见下表1注:1、对各工段产生灰尘的平台和地坪应设水冲洗设施;2、在细碎筛分厂房上部可设喷雾降尘机组;3、密闭罩的真空度,局部罩-20—-30Pa;整体罩-30—-40Pa;4、除尘系统可按车间设集中式系统;5、原有除尘系统多采用湿式除尘器;现有大部分多采用布袋除尘器。

(2)当车间内设机械送风系统时,其送风量为排风量的60~80%。

送风口布置在操作地带的上部,气流速度一般不超过2m/s。

(3)原矿槽和中间矿槽的地下部分应设每小时3~5次的换气通风,一般采用机械送风和自然排风。

2、干式自磨副风路(主风路为自带选取粉分离设备的风路)副风路系统的排风量和气体的初含浓度均应由工世提供。

当无资料时,其排风量可按主风路系统的1/6~1/3选取,气体初含尘浓度按4~6g/m3选取。

在干磨干选系统中,宜选用袋式除尘器等高效干式除尘器;在干磨湿选系统中,宜选用冲激式除尘器等湿式除尘器。

3、选矿过滤系统的通风除尘(1)湿式磁选来自细碎筛分的胶带机在向磨矿槽上部的移动漏矿车卸矿处,应设水力除尘与机械除尘;磨矿槽的矿槽口应密闭并设机械除尘,矿槽下疗摆式给矿机或电振给矿机向胶带机卸料处,因落差较小可只设水力除尘。

(2)干式磁选双筒永磁干选取机的磁选是在密闭的机壳内进行。

一般在机壳上部设吸尘罩,抽风量按下表选取①电选机的除尘风量为400~800 m3/h;②干精矿运输入仓和包装过程以及中、尾矿的处理过程的除尘设计,可参考耐火材料.(4)干燥①干燥间给煤系统的通风除尘,可参照焦化的备煤车间进行.②干燥机卸料端胶带机受料点应密闭并设机械除尘,排风量见胶带机转运点风量.③运输干精矿的胶带机,沿其全长设密闭罩,在转运处的受料点设机械除尘, 排风量见胶带机转运点风量.④干燥机废气温度约为120℃,含尘浓度为8~12g/ m3.其注意事项见烧结合料系统.(5)精矿槽矿槽的受料口应密闭并设机械除尘,4、矿石还原系统的通风除尘(1)上料系统及炉顶通廊上料系统的矿石运输和转运处应设水力除尘或水力与机械联合除尘,可参照破碎筛分车间的除尘进行设计.(2)还原炉及焙烧矿冷却竖炉及搬出机间应设机械送风系统,送风量为排风量的120%.送风口尽量布置在操作地点.(3)焙烧矿运出胶带机通廊焙烧矿运出胶带机沿其全长设密闭罩,密闭罩设倾斜的排风罩, 倾角为20°~30°,排气罩间距为10~20m,排气量为第米长胶带机200~400 m3/h,排气管直径按比胶带机的宽度小200mm确定.胶带机制卸料点采用整体或大容积密闭罩,在交料胶带机头部和受料胶带机的受料点均排风罩.(4)焙烧炉废气净化①块矿焙烧常用50 m3 竖炉,焙烧过程中产生的废气量约为10900 m3/h,其温度约100℃,含尘浓度较低,一般采用旋风除尘器进行净化处理。

车间除尘管路课程设计一、课程目标知识目标:1. 学生能理解车间除尘管路的基本原理,掌握其工作流程及关键组成部分。

2. 学生能描述不同类型除尘设备的特点、适用范围及操作要求。

3. 学生能了解车间除尘管路设计的相关标准与规范。

技能目标:1. 学生能运用所学的理论知识,分析车间现场环境,选择合适的除尘设备。

2. 学生能通过实际操作,掌握车间除尘管路的布局设计、计算及设备选型方法。

3. 学生能运用绘图软件,绘制车间除尘管路系统图,并进行简单的技术交流。

情感态度价值观目标:1. 学生能认识到车间除尘管路在工业生产中的重要性,增强环保意识。

2. 学生在学习过程中,培养合作精神,提高解决问题的能力。

3. 学生能关注行业动态,了解新技术、新材料在车间除尘管路中的应用。

课程性质:本课程为专业技术应用型课程,结合理论教学与实际操作,培养学生解决实际工程问题的能力。

学生特点:学生具备一定的机械、电气及自动化基础知识,具有较强的动手能力和学习兴趣。

教学要求:教师需采用任务驱动、项目导向等教学方法,结合实际案例,引导学生主动探究,提高学生的实践操作能力。

同时,注重培养学生的团队合作精神和职业素养。

通过本课程的学习,使学生能够达到课程目标所设定的具体学习成果。

二、教学内容1. 理论教学:a. 车间除尘管路原理:讲解除尘管路的基本工作原理、分类及性能指标。

b. 除尘设备:介绍不同类型的除尘设备,如袋式除尘器、静电除尘器等,分析其优缺点及适用场合。

c. 设计规范:解读车间除尘管路设计的相关标准和规范,如设备选型、管道布局等。

2. 实践教学:a. 设备选型:指导学生根据车间现场环境,选择合适的除尘设备。

b. 管路设计:教授管路布局、计算方法,使学生掌握除尘管路的设计步骤。

c. 绘图与制图:教授学生运用绘图软件,绘制车间除尘管路系统图。

3. 教学进度安排:a. 理论教学:共4课时,每周2课时,持续2周。

b. 实践教学:共6课时,每周3课时,持续2周。

车间的声波除尘管道分布

1的车间物料管道由于收尘点分散,导致除尘器与吸尘器的距离长度不同,难以实现支管直径的阻力平衡,需要在管道支管上加装控制阀。

该阀一般采用挡板阀,在含尘气流的闸阀会形成涡流,容易造成粉尘聚集在阀塞管道,应采用斜插板阀必须安装在垂直管道上,并聚集在粉尘对阀板在重力下降插入。

2除尘系统设计

除尘系统的设计应注意以下几点:

(1)作为车间设备的原材料并不总是在运行状态下,为了避免除尘设备空转运行,造成能源的浪费,除尘设备和过程控制设备和除尘设备,应提前工艺设备开始,工艺设备比滞停。

(2)当同一生产过程和扬尘相距不远时,应建立一套系统。

例如,倒汽水盖工艺系统中的原料车间、斗式提升机,八角笼筛、磨等加工设备的灰尘都属于同一个苏打水供给系统,生产过程,同时加工设备和工作,这些都不是很远,所以上述过程的除尘设备应设置为一个除尘系统。

纯碱粉尘料仓虽然与以上工艺设备属于纯碱的加料系统,但生产工艺相同,但距离工艺设备粉尘点距离远,应该是凤谷节能科技声波清灰器系列的单独的除尘系统。

还有纯碱经电子秤秤量后,由电磁振动给料机到混合料皮带机落料点处的扬尘点与以上工艺设备扬尘点不属于同一生产流程(其属于纯碱的配料系统),距离也很远,所以也应单独设除尘系统。

否则会使系统的阻力增大,从而导致除尘设备选型加大,另外,除尘系统各个分支管之间的阻力也很难达到平衡。

(3)除尘系统风量的计算应为系统所带各扬尘点排风罩风量的总和,还有应附加除尘管道和除尘设备的漏风量,除尘管道和除尘设备的漏风率不宜超过3%。

各扬尘点排风罩风量计算公式为:

O=Q + (1)

式中:Q1一物料下落时带人罩内的诱导空气量,m /s:Q:一从孔口或不严密缝隙吸入的空气量,m /s。

从式(1)可以看出,要减少除尘密闭罩的局部排风量,应尽可能减小工

作孔或缝隙面积,并设法限制诱导空气随物料一起进人罩内。

(4)原料车间除尘系统为干法除尘系统,其收集的粉尘允许直接回收纳入工艺流程,所以一般要设计排灰管直接接至工艺流程,但要注意除尘系统的回料只能返回不会再次造成悬浮飞扬的工艺设备,如严格密闭的料仓和运输设备,否则粉尘就会在除尘系统内内循环,降低除尘效率。