新型聚氨酯固化剂的研究与发展

- 格式:pdf

- 大小:204.46 KB

- 文档页数:4

光固化聚氨酯弹性涂料的制备及性能研究随着人们对建筑、家居、汽车等领域的个性化和环保要求日益提升,涂料市场也开始向高质量、高效率、高环保的方向转型。

光固化聚氨酯弹性涂料作为一种重要的涂料种类,具有优异的耐久性、问题优秀的拉伸性能和良好的耐热性能等特点,具有广泛的应用前景。

因此,本文将重点探讨光固化聚氨酯弹性涂料的制备及性能研究。

一、制备光固化聚氨酯弹性涂料的方法(一)原材料的选择光固化聚氨酯弹性涂料的制备需要选择两种原材料:聚异氰酸酯和多元醇。

其中,聚异氰酸酯是指二异氰酸酯(TDI)、四氢六亚甲基二异氰酸酯(HDI)和聚异氰酸酯(PUP)等二元异氰酸酯和三元异氰酸酯,多元醇则包括聚醚多元醇、聚酯多元醇和聚醇酸等。

(二)制备过程制备光固化聚氨酯弹性涂料的过程分为以下几个步骤:1.多元醇与聚异氰酸酯混合将选定的多元醇和聚异氰酸酯混合,并通过加热或搅拌等方式,控制反应温度和时间,使二者充分反应。

2.添加辅助剂和填料将所需的辅助剂和填料加入混合物中,其中辅助剂包括稀释剂、助剂、润湿剂、促进剂等,填料则有白炭黑、纳米氧化钇粉等。

3.分散在混合物中添加分散剂,并在光固化剂存在的情况下,利用高剪切力或高速搅拌将分散剂均匀分散,保证涂料颜色均匀、无颗粒状物质。

4.加入光固化剂在涂料中逐渐加入光固化剂,并控制光照时间和光照强度等参数,使涂层产生交联固化反应。

二、光固化聚氨酯弹性涂料的性能研究(一)耐久性光固化聚氨酯弹性涂料在多种环境条件下,如强酸、强碱、高温、低温等情况下均能保持优良的性能。

经过长时间的使用后,其性能依然能够保持较好稳定性,不发生裂纹、剥落、老化等情况。

(二)拉伸性能光固化聚氨酯弹性涂料的拉伸性能优异,其断裂伸长率可以达到200%以上,能够适应建筑物的多种变形情况,同样适用于汽车大巴、轮船、机车车辆以及各种工业设备的底部涂装弹性层面。

(三)耐热性能光固化聚氨酯弹性涂料的耐热性能优越,能够在高温环境下保持稳定,并不容易生化流动、褪色、老化等现象。

聚氨酯胶粘剂发展趋势及国内现状【编者按】随着近年来国内软塑包装行业的迅猛发展,业内企业对软塑包装的相关技术需求也越来越迫切,本文试就胶粘剂发展趋势及国内现状作一简单介绍,以供参考。

一、干法复合用胶粘剂的性能干法复合工艺中,胶粘剂是影响薄膜品质性能的关键因素,因此包装复合薄膜用胶粘剂应具备下述性能:1、粘合性。

胶粘剂必须具有同时能粘合二种不同材料的性能。

2、柔软性。

3、耐热性。

许多食品包装在制造加工过程中要经受高温杀菌灭菌处理,这就不仅仅要求各种基材薄膜经受得起高温的考验,而且所使用的胶粘剂也要能经受得起高温的考验。

4、耐寒性。

5、抗介质性。

面对复杂的内容物成分,包装后又要经受高低温处理和长期贮存的考验,要保持包装薄膜的完美无缺,除了基材薄膜本身的优良抗介质侵蚀能力外,胶粘剂的稳定性也很重要,要能耐受各种介质的侵蚀,否则会引起复合薄膜分层剥离,失去包装作用。

6、安全卫生性。

除此之外,对胶粘剂的外观、透明性、流动性、抗寒性(不冻结性)、初粘力、施胶操作性等都有一定要求。

二、聚氨酯胶粘剂的特性双组份聚氨酯胶粘剂的主剂是由含许多活泼氢,例如羟基、氨基等物质组成,而固化剂则是由许多异氰酸酯的化合物组成。

当固化剂中的异氰酸酯与主剂分子中的活泼氢接触时,便会自动进行加成反应,生成氨基甲酸酯的结构,使主剂与固化剂相互结合,分子量成倍地增加,甚至生成带支链结构的方体构像的交联产物,具有耐高低温、抗介质侵蚀、粘接力高等特点。

聚氨酯分子中含有大量极性基因,偶极矩大,对被粘材料有很大的亲和力,所以能同时对多种材料起到粘接作用。

聚氨酯胶粘剂经过充分交联固化后,具有很高的内聚力,胶膜坚韧柔软,又具有很好的耐热性和抗介质侵蚀的性能,用它制成的复合材料可用包装各种食品,如酸的、辣的、咸的、甜的、含油的食品都可使用。

正因为有这么多优异性能,聚氨酯在世界上使用的历史已有60年这久,用于食品包装的复合材料上的时间也将近50年,在欧、美、日等国已占干法复合薄膜制造用胶量的90%以上。

TS280聚氨酯粉末涂料固化剂的研制摘要:聚氮醋粉末涂料的固化剂长期以来只能由国外少数几家公司提供,国内没有生产。

文章阐述了TS280固化剂的研发、性能以及在粉末涂料中的应用情况。

TS280的应用效果与国外同类产品基本相当。

1、前言聚氨酯是一种含有相当数量氨基甲酸酯键的聚合物。

聚氯酯粉末涂料是由羟基聚酯、封闭多异氰酸酯、颜填料及助剂等配制威的热固性粉末涂料。

它是利用聚酯树脂中羟基(一OH)与异氰酸根(一N=C=O)交联反应生成氨基甲酸酯键来完成的。

该涂料制成的涂膜平整丰满,外观光亮,机械性能可与纯聚酯/TGIC粉末涂料相媲美;同时氨酯键形成的环状氢键在断裂后能再次生成氢键,故户外曝晒性能要比纯聚酯/TGIC粉末涂料优异;聚氨酯粉末涂料刺激性小、毒性低(T GIC的刺激及毒性仍有争议)。

但由于固化剂生产时反应放热过快,工艺复杂,生产成本昂贵,所以相比日本、美国,国内聚氨酯粉末涂料发展速度缓慢。

聚氨酯粉末涂料固化剂主要有封闭型和自封闭型两种,自封闭型固化剂的固化温度要求很高,应用不是很多,目前市场上使用的聚氨酯固化剂85%以上都是封闭型的。

封闭型固化剂是将多异氰酸酯与多元醇反应,剩余的异氰酸根用封闭剂封端而得到的。

在粉末固化时封闭剂解封释放出异氰酸根,并与羟基树脂反应固化成膜。

封闭型聚氨酯粉末涂料就是利用不同结构氨酯键的热稳定性差异研制得到的。

芳香族多异氰酸酯耐候性较差,易烘烤变黄,故聚氨酯固化剂的异氰酸酯材料一般用异佛尔酮二异氰酸酯(IPDI)或己二异氰酸酯(HDI)。

本公司通过加入催化剂及助剂,减缓放热速度,平缓反应过程,降低不利副反应程度,生产出的TS280产品经检验,其基本指标、物理机械性能、人工老化试验等项目与目前市场上使用较多的国外品牌固化剂几乎相当,比纯聚酯/T GIC体系的耐候性还要优异。

2、TS280的试制2.1 试验药品及仪器差动热分析仪(上海天平仪器厂)、人工加速老化仪(美国Q—Panel公司)、光泽检测仪色差检测仪(德国BYK公司)、黏度仪(美国BL00KFIELD公司)、异佛尔酮二异氰酸酯(IPDI)、多元醇、多元己内酯醇、封端剂、无机酸碱盐和助剂等。

2023年HDI固化剂行业市场研究报告HDI固化剂是一种用于聚氨酯涂料和粘合剂中的固化剂,具有强硬、耐磨、抗化学腐蚀等特点。

由于其优良的性能特点,HDI固化剂在涂料和粘合剂行业中得到广泛的应用。

首先,HDI固化剂具有良好的耐腐蚀性能,在化工、汽车制造和航空航天等行业中使用广泛。

由于其强硬、耐磨、抗化学腐蚀的特点,HDI固化剂可以在恶劣的工作环境中保持涂料和粘合剂的完整性和性能稳定性。

其次,随着人们对产品质量的要求越来越高,HDI固化剂在涂料和粘合剂行业中的应用也越来越广泛。

HDI固化剂可以提供高品质的涂层和粘合剂,使产品具有良好的表面光洁度、硬度和耐磨性,从而提高产品的质量和使用寿命。

此外,HDI固化剂还具有环保和可持续发展的特点。

相比传统的固化剂,HDI固化剂不含有害物质,对环境和人体健康无害。

同时,HDI固化剂可以提供高效的固化效果,减少涂料和粘合剂的用量,从而降低了废料的产生,符合可持续发展的要求。

值得注意的是,HDI固化剂市场竞争激烈,不仅国内市场存在强大的竞争对手,同时还面临来自国外品牌的竞争。

目前,国内HDI固化剂市场仍然以进口品牌为主导,本土企业在技术研发和产品质量上仍有一定的差距。

在市场开发方面,HDI固化剂企业需要加大技术研发力度,提高产品品质,加强与客户的合作,根据市场需求不断创新和改进产品,提供个性化和定制化的解决方案。

此外,加强品牌建设和市场推广也是提高竞争力的重要措施。

总的来说,HDI固化剂市场前景广阔,随着国内外对涂料和粘合剂质量要求的提高,HDI固化剂将会得到更广泛的应用。

在市场竞争激烈的背景下,HDI固化剂企业需要不断提高产品品质和技术研发能力,加强与客户的合作,提供个性化和定制化的解决方案,以在市场中取得竞争优势。

聚氨酯潜固化剂的固化机理及应用聚氨酯潜固化剂是一种常用的固化剂,其固化机理及应用广泛存在于各个领域。

本文将从聚氨酯潜固化剂的固化机理和应用两个方面进行阐述。

一、聚氨酯潜固化剂的固化机理聚氨酯潜固化剂是一种含有异氰酸酯基团的化合物。

在固化过程中,聚氨酯潜固化剂与其他材料中的活性氢发生反应,形成聚氨酯的化学键,从而实现材料的固化。

具体来说,聚氨酯潜固化剂中的异氰酸酯基团与其他材料中的醇类或胺类发生反应,生成氨基酯或尿素键。

这种化学反应是一个开环聚合反应,其速率受到温度、固化剂浓度、反应物浓度等因素的影响。

聚氨酯潜固化剂的固化机理基于异氰酸酯与醇或胺之间的反应,因此其固化过程可以在常温下进行,无需额外的热源。

这种固化方式被称为“潜固化”,因为固化剂的活性在固化过程开始时是“潜藏”的,只有在反应发生时才会释放出来。

这种潜藏性的特点使得聚氨酯潜固化剂在实际应用中具备了较高的灵活性和可操作性。

二、聚氨酯潜固化剂的应用聚氨酯潜固化剂广泛应用于涂料、胶黏剂、弹性体等领域。

以下将分别介绍其在这些领域的应用情况。

1. 涂料领域聚氨酯潜固化剂作为涂料的固化剂,能够提供涂膜的硬度、耐磨性和耐化学品性能。

通过调节聚氨酯潜固化剂的配比和固化条件,可以获得不同硬度和耐用性的涂膜。

聚氨酯潜固化剂在环保涂料中的应用尤为重要,因为它不含有机溶剂,能够降低涂料对环境的污染。

2. 胶黏剂领域聚氨酯潜固化剂作为胶黏剂的主要成分之一,能够提供胶黏剂的粘接强度和耐久性。

聚氨酯潜固化剂的固化速度可以通过调节添加剂的种类和用量来控制,从而实现胶黏剂的定制化。

3. 弹性体领域聚氨酯潜固化剂在弹性体领域的应用主要包括聚氨酯弹性体、聚胺酯弹性体和聚醚弹性体等。

聚氨酯潜固化剂能够为弹性体提供良好的弹性和耐磨性,广泛应用于汽车、建筑和医疗器械等领域。

总结聚氨酯潜固化剂是一种常用的固化剂,其固化机理基于异氰酸酯与醇或胺之间的反应。

聚氨酯潜固化剂在涂料、胶黏剂和弹性体等领域具有广泛的应用。

我国聚氨酯胶粘剂发展简述◆叶青萱(黎明化工研究院)■PU技术[摘要]简述我国聚氨酯胶粘剂发展概况。

重点介绍促进我国聚氨酯胶粘剂增长的主要因素以及发展趋势。

在胶粘剂品类方面,简述了我国鞋用聚氨酯胶粘剂、复合薄膜用聚氨酯胶粘剂、可水分散多异氰酸酯和聚氨酯密封剂的生产科研现状及其发展,明确提出无溶剂和水基型聚氨酯胶粘剂发展的必然性和可能性。

1.概况分子主链中含有氨基甲酸酯重复单元链的聚合物统称聚氨酯(PU)。

绝大多数由多异氰酸酯与含有活泼氢原子的物质反应制得。

由于原料品类繁多,加工方法各异,性能范围宽广,PU应用领域不断拓展,已成为世界六大发展合成材料之一。

PU制品之一,高性能PU胶粘剂(包括密封剂),素以其适中的价格和卓越的低温柔韧性、高断裂伸长率、高剥离强度、耐磨性以及对广泛基材的粘接适应性等著称,已成为各国工业界和消费者普遍关注的工业。

近年发展较快,全球年均增长率约为3%以上。

我国发展更快,据中国聚氨酯工业协会不完全统计,近年我国大陆P U胶粘剂和密封剂年产量(万t)约为[1]:2003年17.6(干品6.1),2004年19(7.0),2005年21(8.0),以干品计,年均增长率为14.5%。

我国台湾地区2003年产量为4.77万t,年均增长3.14%[2]。

2.促进增长的主要因素(1)国民经济持续高速发展,人民生活水准不断提高,全面建设小康社会进而实现产业现代化,迫切要求高性能、高质量制品。

(2)基本原料基地逐步建立形成[1]。

20世纪80年代我国M D I产能仅为1万t/a,到2005年已达28万t/a。

20世纪60年代我国TD I产能仅几千t/a,2005年达12万t/a。

其他异氰酸酯如H D I、I PD I、PPD I、H M D I、N D I 等均有小量供应。

聚醚多元醇(P PG)2002年产能约为61万t/a,2005年达到113.5万t/a。

其中低不饱和度聚醚多元醇也有优质商品供应,甚至销往海外;并且突破了连续化工艺技术,建成万吨级连续化生产线。

聚氨酯丙烯酸酯封端与解封特性及其UV-湿气双固化性能研究1. 引言1.1 研究背景聚氨酯丙烯酸酯(PUA)是一种具有广泛应用前景的高分子材料,其具有优异的耐磨、耐腐蚀、耐热性和化学稳定性。

PUA在油墨、涂料、胶粘剂等领域有着广泛的应用,但其封端与解封特性及其UV-湿气双固化性能研究尚未得到深入的探讨。

PUA的封端结构对其性能有着重要影响,研究其封端特性有助于深入了解PUA材料的结构性质。

PUA的解封特性也是评价其可再加工性能的重要指标,因此探究PUA 的解封特性对其应用具有重要意义。

近年来UV-湿气双固化技术在涂料、胶粘剂等领域得到了广泛应用,但在PUA材料中的应用还比较有限。

研究PUA的UV-湿气双固化性能不仅可以拓展其应用领域,还可以为其工业化生产提供有力的支撑。

对PUA封端与解封特性及其UV-湿气双固化性能的研究具有重要的理论意义和实际应用价值。

1.2 研究目的研究的目的是通过分析聚氨酯丙烯酸酯封端与解封特性及其UV-湿气双固化性能,探讨其在材料科学领域中的应用潜力。

具体来说,目的包括以下几个方面:研究聚氨酯丙烯酸酯封端特性,揭示其结构特征及其对材料性能的影响,为材料设计和改性提供依据;探究聚氨酯丙烯酸酯的解封特性,分析其在实际应用中的可控释放功能,为智能材料的开发提供理论支持;研究其UV-湿气双固化性能,评价其在不同环境条件下的固化效果,为该材料在不同应用场景下的性能调控提供参考;通过实验方法的设计和结果与讨论的分析,全面评估聚氨酯丙烯酸酯的性能,为其在材料工程领域的进一步研究和应用奠定基础。

通过本研究的开展,旨在为聚氨酯丙烯酸酯材料的优化设计和工程应用提供科学依据,促进相关领域的技术创新和产业发展。

2. 正文2.1 聚氨酯丙烯酸酯封端特性分析聚氨酯丙烯酸酯是一种常用的双组分固化体系,其封端反应是影响固化性能的重要因素之一。

封端反应可以通过改变聚氨酯丙烯酸酯中的封端物质来实现。

一般来说,封端物质的种类和含量都会对固化速度、硬度和耐久性等性能产生影响。

聚氨酯灌封胶的研究现状概述杨兴兵(九江杜威橡胶科技有限公司㊀江西九江332700)摘㊀要:对近年来聚氨酯灌封胶研究的基本情况进行了简述,重点介绍了各种异氰酸酯组分与端羟基聚丁二烯㊁聚醚多元醇㊁聚酯多元醇㊁蓖麻油等低聚物多元醇制备聚氨酯灌封胶的研究情况,同时总结了聚氨酯灌封胶的导热性和阻燃性研究进展,最后对聚氨酯灌封胶前景作了展望㊂关键词:灌封胶;聚氨酯;导热;阻燃;多元醇中图分类号:TQ323 8㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1005-1902(2021)02-0045-04㊀㊀聚氨酯(PU)材料具有优异的力学性能和加工性能,防腐防水,绝缘性㊁弹性和粘接性好,浇注成型方便,广泛用于密封胶㊁灌封胶等领域[1]㊂灌封胶大量用于电子电器领域,主要对电子元器件起密封和保护作用,这就要求其流动性好,固化后具备良好的力学性能㊁粘接性能㊁防水性能㊁阻燃性能及电绝缘性能,同时不能腐蚀电子线路板的元器件㊂随着电子工业的发展,电子设备内部元器件尺寸减小,内部工作环境温度不断上升,因此灌封胶的导热也成为研究的热点[2]㊂目前市场上广泛使用的灌封胶有环氧树脂㊁有机硅和聚氨酯3类灌封胶㊂袁振[3]详细对比了三者的性能差异,总体而言,有机硅灌封胶粘接性略差,但黏度可调控,耐老化,耐高温;环氧树脂灌封胶粘接力强,固化物硬度大,力学性能最好;聚氨酯灌封胶对橡胶㊁金属和塑料均有很好的粘接性能,固化物强度适中,弹性好,耐水;同时聚氨酯灌封胶克服了环氧灌封胶的脆性和有机硅灌封胶粘接性差的缺点,且成本略低㊂聚氨酯灌封胶已在工业生产中应用多年,2001年李三军[4]对聚氨酯灌封胶的技术发展进行了详细介绍㊂本文主要针对近年来聚氨酯灌封胶的发展进行总结分析,详细介绍了异氰酸酯和低聚物多元醇制备聚氨酯灌封胶的研究情况及聚氨酯灌封胶的导热性和阻燃性改善情况㊂1㊀聚氨酯灌封胶的基本情况聚氨酯灌封胶实际上是聚氨酯弹性体的一种,可用预聚法[4]和一步法生产㊂预聚法是首先将异氰酸酯与低聚物多元醇进行预聚反应得到预聚体,然后用含羟基或氨基的固化剂进行固化㊂该工艺生产的灌封胶产品性能较好,广泛用于聚氨酯灌封胶的实际生产㊂一步法是以异氰酸酯原料作为B组分,将含羟基(有时含氨基)的原料及填料等助剂的混合物作为A组分,使用时将A㊁B组分混合后固化㊂聚氨酯灌封胶主要由含羟基的基础物料和异氰酸酯及填料㊁扩链剂㊁光稳定剂㊁抗氧剂㊁催化剂㊁流平剂㊁消泡剂㊁分散剂和增塑剂等助剂[5]组成,通常将填料分别放入A㊁B组分,其他助剂多与含羟基的组分混合㊂使用时将两组分通过设备混合后注入元器件进行灌封,混合胶液在元器件内流动后固化㊂不同产品对聚氨酯灌封胶的黏度㊁凝固时间均有一定要求,例如体积较大㊁内部结构较复杂的元器件需要聚氨酯灌封胶使用时流动性好[6],且要求固化时间略长,便于其完全充填元器件的各个角落㊂聚氨酯灌封胶市场较为成熟,国内上海汉司实业有限公司㊁广州贝特新材料有限公司㊁济南北方泰和新材料有限公司等大量企业均有众多产品销售㊂但高端产品市场仍然基本上被外企垄断,如明尼苏达矿务及制造业公司(3M)㊁奥斯邦(苏州)有限公司㊁德国汉高集团等知名企业生产的高性能及特殊领域使用的电子灌封胶的市场占有率较高㊂2㊀聚氨酯灌封胶主要原料及对产品性能的影响2 1㊀异氰酸酯异氰酸酯作为聚氨酯灌封胶中主要参与化学反应的原料,对灌封胶的性能有较大影响㊂常用的异氰酸酯类产品有:甲苯二异氰酸酯(TDI)㊁二苯基甲㊃54㊃2021年第36卷第2期2021.Vol.36No.2聚氨酯工业POLYURETHANEINDUSTRY烷二异氰酸(MDI,如万华化学的MDI⁃100和MDI⁃50)㊁多亚甲基多苯基异氰酸酯(PAPI,如万华化学的PM⁃200)㊁异佛尔酮二异氰酸酯(IPDI)及改性MDI(液化MDI)等,其中TDI㊁PAPI等产品由于价格优势而广泛用于聚氨酯灌封胶的生产,部分抗紫外性能的产品可使用氢化MDI㊁IPDI等㊂颜渊巍等[7]使用PM⁃200制备了性能优异的聚氨酯灌封胶,拉伸剪切强度高达15 3MPa,阻燃性达到UL94V⁃0㊂曹开东等[8]用MDI及复配扩链剂制备出了高硬度聚氨酯灌封胶,其固化物硬度最高可达邵D74,且体积电阻率高达4 8ˑ1016Ω㊃cm㊂徐海涛等[9]以不同二异氰酸酯与蓖麻油多元醇制备聚氨酯灌封胶,对比了液化MDI㊁MDI⁃50和TDI3种二异氰酸酯在相同条件下制备的聚氨酯灌封胶的各种使用性能㊂研究发现,液化MDI制备的聚氨酯灌封胶反应较快,固化时间较短,其固化物强度和硬度较高,但伸长率和透明度较低;TDI制备的灌封胶其固化物强度和硬度低,伸长率好;采用MDI⁃50得到的固化物透明性好,力学性能和加工性能均较好㊂郭映瀚等[10]用半预聚法分别采用TDI㊁MDI⁃50㊁液化MDI与聚醚多元醇等原料制备出不同的灌封胶,用于透明发光二极管(LED)的灌封㊂研究发现,液化MDI的透光率最优,TDI次之,MDI⁃50较差㊂杨再军等[11]使用改性PAPI与精炼蓖麻油及聚醚多元醇反应,并加入Al2O3作为导热填料制备导热型灌封胶,其固化物常温拉伸剪切强度为11 79MPa,导热系数为0 815W/(m㊃K),阻燃等级达到UL94V⁃0级㊂总体来说,TDI和MDI用于聚氨酯灌封胶的研究非常深入,技术成熟㊂2 2㊀低聚物多元醇聚氨酯灌封胶的含羟基组分产品种类很多,可选择性较大,目前用于聚氨酯灌封胶的低聚物多元醇基本分为端羟基聚丁二烯(HTPB)㊁聚醚多元醇㊁聚酯多元醇和蓖麻油等低聚物多元醇㊂特别是蓖麻油现已广泛用于灌封胶的生产㊂HTPB是一种以丁二烯为主链结构带有端羟基官能团的遥爪型聚合物㊂HTPB型聚氨酯弹性体电绝缘性能和耐水解性能优良[5]㊂以HTPB为羟基组分与异氰酸酯反应制备聚氨酯灌封胶的研究较多,其中黎明化工研究院和中科院研究较早㊂石雅琳等[12]以HTPB㊁液化MDI㊁多种扩链剂(1,4⁃丁二醇㊁1,2⁃丙二醇㊁一缩二丙二醇㊁2⁃乙基⁃1,3⁃己二醇和醇类扩链剂LAP⁃101)和自制醇类活性稀释剂XSJ⁃02为原料制备灌封胶㊂研究发现,采用LAP101和XSJ⁃02制备灌封胶,当其质量比为1ʒ5时,灌封胶的综合性能最优,其固化物伸长率可达363%㊂张卿彦等[13]采用超支化聚醚(HBPE1⁃5)作为交联剂,TDI为异氰酸酯组分制备了HTPB型聚氨酯灌封胶㊂研究发现,超支化多元醇的加入使其固化物拉伸强度提高了130%,断裂伸长率提高了97%㊂聚醚多元醇和聚酯多元醇是目前聚氨酯材料中用量最大的多元醇产品,按照羟基数量不同适用于不同的聚氨酯产品,例如三元醇以上的产品应用于高强度㊁高交联体系的聚氨酯硬泡,三元醇㊁二元醇多用于软泡或者胶黏剂类聚氨酯产品㊂各种类型的聚醚多元醇和聚酯多元醇由于价格优势而广泛用于聚氨酯灌封胶的生产㊂聚氨酯灌封胶常用聚醚多元醇牌号有陶氏的疏水聚醚二醇D3201(Mn=2000)和高活性聚醚二醇223⁃060LM(Mn=1800)等,国产的聚醚主要有聚氧化丙烯二醇(PPG)N210(Mn=1000,即PPG⁃1000)和N220(Mn=2000,即PPG⁃2000)㊁聚氧化丙烯三醇N310(Mn=1000)等㊂常用的聚酯多元醇有赢创公司(Evonik)的Dynacoll7210(f=2,Mn=5500)等㊂聚醚多元醇起始剂的种类及分子量都影响着灌封胶的相关性能㊂马玉春等[14]采用聚醚二醇N220㊁聚醚三醇N330(Mn=3000)与多异氰酸酯M⁃200(日本三井武田化学株式会社的PAPI牌号)制备了灌封胶,发现异氰酸酯指数(R值)为0 9,且N330与N220的羟基摩尔比值为2 3时,聚氨酯灌封胶操作性好,固化物的力学性能㊁电绝缘性最优,其电绝缘强度可达22 86kV/mm㊂李海柱等[15]用陶氏的几款聚醚多元醇制备了膜组件用聚氨酯灌封胶,研究结果表明,使用D3201与巴斯夫生产的牌号为LupranateMM103C的MDI制备预聚物时,所制备的灌封胶性能优异㊂蓖麻油是植物油,属于可再生资源,具有较高的羟值与官能度,由它制成的聚氨酯灌封胶,其操作性能良好㊂李海柱等[15]同时也研究了蓖麻油与聚醚多元醇混合使用制备聚氨酯灌封胶,以蓖麻油㊁三羟甲基丙烷和一缩二乙二醇的混合物作为固化剂,使用蓖麻油合成预聚体时,灌封胶交联密度大,容易发脆,断裂伸长率仅为80%;使用D3201合成预聚体时,灌封胶断裂伸长率为152%㊂因此将聚醚多元㊃64㊃聚氨酯工业㊀㊀㊀㊀㊀第36卷醇与蓖麻油混合使用增加了聚氨酯灌封胶的韧性㊂朱本玮等[16]采用PPG⁃1000㊁PPG⁃2000㊁蓖麻油与PAPI和液化MDI制备灌封胶㊂研究发现,蓖麻油型聚氨酯的综合性能优于PPG型聚氨酯,当PAPI/液化MDI质量比为6ʒ4㊁阻燃剂异丙苯基磷酸三苯酯(IPPP)的质量分数为12%时,灌封胶性能最优,可达离火自熄(FV⁃0)㊂张成彬等[17]以蓖麻油㊁聚醚多元醇㊁液化MDI为主要原料,采用预聚法合成了聚氨酯灌封胶㊂研究发现,随着R值㊁硬段含量增加,材料的硬度和强度升高,断裂伸长率下降,热稳定性好;当R值降低时,材料的阻尼性能变好㊂3㊀聚氨酯灌封胶的性能改进3 1㊀聚氨酯灌封胶的导热性改进散热性对电子器件的工作稳定性等有很大影响,因此灌封胶的黏度㊁耐热性㊁导热系数都成为电机封装时选择灌封胶的重要参考指标[18]㊂聚氨酯灌封胶主要通过加入导热填料提高导热性能㊂安佳丽等[19]用聚醚二醇N210㊁聚醚三醇N305(Mn=500)㊁1,4⁃丁二醇㊁三羟甲基丙烷㊁IPDI为反应原料,Al2O3为导热填料,合成导热聚氨酯灌封胶㊂研究发现,当Al2O3质量分数从0提高到80%时,其导热性提高了9倍㊂杨再军等[11]以球形Al2O3为导热填料,聚醚多元醇为陶氏化学公司的CP450,亨斯迈公司的改性PAPI9258(NCO质量分数32 1%)为固化剂,引入自制高效液体阻燃剂,成功制备了一种兼具导热㊁阻燃和高流动性的聚氨酯灌封胶㊂研究发现:当羟基树脂组分与异氰酸酯固化剂组分质量比为6ʒ1㊁羟基树脂组分中球形Al2O3质量分数为67%及液体阻燃剂质量分数为13%时,PU灌封胶的综合性能最好,导热系数为0 815W/(m㊃K)㊂张博文等[20]采用聚四氢呋喃二醇(PTMG)㊁MDI㊁球形氧化铝为主要原料,以一步法制备了聚氨酯灌封胶,研究了偶联剂用量㊁氧化铝粒径及填充量等对灌封胶导热性能的影响㊂研究发现:加入相同含量的Al2O3时,2μm粒径的Al2O3填充的灌封胶导热性能较好;同种粒径下,灌封胶导热系数随Al2O3的加入量增加而逐渐升高,体积电阻率随Al2O3填充量的增加逐渐降低㊂3 2㊀聚氨酯灌封胶的阻燃性改进聚氨酯灌封胶虽然性能优异,但是本身是可燃材质;同时电子元器件本身具有发热性,热量的集聚易导致灌封胶起火燃烧,因此聚氨酯灌封胶必须进行阻燃处理㊂聚氨酯灌封胶的阻燃性是必须达到的指标之一,前面总结的研究中均添加了不同的阻燃剂,阻燃达到了UL94V⁃0级[7,11]㊂李阳等[21]详细研究了氯化石蜡㊁氢氧化铝㊁磷酸三氯乙基酯(TCEP)三者的阻燃性,研究发现三者复合使用(氯化石蜡6%㊁氢氧化铝5%㊁TCEP4%)所制备的阻燃型聚氨酯灌封胶的阻燃效果最佳㊂杨志星等[22]通过加入质量分数20%的磷酸三(2⁃氯丙基)酯(TCPP)㊁异丙苯基苯基磷酸酯(IPP)或磷酸三乙酯(TEP)制备的灌封胶的氧指数分别为27 5%㊁27 0%和25 0%,阻燃等级均达到FV⁃0级㊂张大丽等[23]通过加入含磷树脂和阻燃填料实现了无卤阻燃㊂3 3㊀聚氨酯灌封胶的可操作性聚氨酯灌封胶的可操作性影响因素众多,在实际使用时根据封装产品的具体要求进行定制㊂体积较大㊁元器件分布密集的产品封装要求灌封胶黏度低㊁流动性好㊁固化时间长;产品结构单一㊁体积较小的可适当提高无机填料的含量以节约成本,但灌封胶黏度会增加,因此可操作性应建立在满足其他性能指标(硬度㊁强度㊁导电㊁导热和粘接性等)的基础上㊂聚氨酯灌封胶的可操作性研究情况如表1所示㊂表1㊀聚氨酯灌封胶可操作性研究情况文献黏度/(mPa㊃s)可操作时间/min固化条件用途7-305h㊁80ħ阻燃电子封装9-203 5h㊁23ħ电器封装10885304h㊁23ħLED封装112104317h㊁23ħ导热电子封装158404521d膜组件封装16-2539min电子封装2038823012h导热电子封装㊀不同的应用场合对黏度的要求不同,表1中黏度最低为840mPa㊃s,最高达到3882mPa㊃s,可操作时间大部分控制在30min左右㊂固化条件根据原材料不同而不同,有的室温固化,有的需要高温固化㊂可操作性受到原料体系的影响较大,如徐海涛等[9]研究发现在其他组分和条件不变的情况下,仅改变异氰酸酯的种类,可操作性均有差异,使用液化㊃74㊃第2期㊀㊀㊀㊀㊀㊀㊀杨兴兵㊃聚氨酯灌封胶的研究现状概述MDI的流动时间15min,固化时间2 2h;使用MDI⁃50的流动时间可达136min,固化时间13h;使用TDI的流动时间25min,固化时间3 5h㊂实际生产中在满足其他性能指标要求的前提下,应尽量多充填无机填料,并降低黏度㊁增加流动时间㊂4㊀展望聚氨酯灌封胶使用范围不断扩大,目前已经大规模用于电子元器件灌封㊁高压电力设备等㊂不同的使用环境对产品的性能要求不同,但目前对于特殊领域聚氨酯灌封胶的研究还不够充分㊂在工业生产中一般要求原材料性价比高,笔者在总结过程中发现近年对高性价比的原料体系的研究偏少,对封装工艺例如气泡快速排除等的研究也偏少㊂同时发现聚氨酯灌封胶某些性能需要进一步提升,比如提高聚氨酯灌封胶的透明性㊁耐热耐光性(达到有机硅灌封胶的老化性能)等㊂参㊀考㊀文㊀献[1]㊀杨兴兵,李金亮.煤矿加固用聚氨酯材料的研究进展[J].聚氨酯工业,2011,26(5):1-4.[2]㊀张博文,梅启林,黄延楷,等.导热聚氨酯灌封胶的制备与性能研究[J].复合材料科学与工程,2020(2):101-105.[3]㊀袁振.特种聚氨酯灌封胶研制[D].北京:北京化工大学,2010.[4]㊀李三军.聚氨酯灌封胶的技术进展[J].化工新型材料,2001(3):3-6.[5]㊀张进,冯渐超,何伟国,等.端羟基聚丁二烯主链改性研究进展[J].化学推进剂与高分子材料,2020,18(4):1-11,18.[6]㊀关键,罗祥林,乐以伦.蓖麻油基聚氨酯灌封胶的固化行为研究(Ⅱ)固化过程中异氰酸根含量变化和热量变化[J].塑料工业,2001(6):24-25,41.[7]㊀颜渊巍,朱伟,黄自华,等.高性能聚氨酯灌封胶的研究[J].绝缘材料,2019,52(7):15-17.[8]㊀曹开东,张平,喻建明,等.高硬度聚氨酯灌封胶的制备及性能研究[J].聚氨酯工业,2013,28(2):27-29.[9]㊀徐海涛,郝爱友,杨勇,等.MDI⁃50在电器灌封胶中的应用研究[J].聚氨酯工业,2004,19(2):25-27.[10]郭映瀚,石雅琳,王振.LED灌封用透明聚氨酯弹性体的研制[C].上海;中国聚氨酯工业协会第19次年会论文集,2018:431-433.[11]杨再军,杨武利,吴海平.电子封装用聚氨酯灌封胶的研制[J].中国胶粘剂,2016,25(6):30-34.[12]石雅琳,杨亚琴,王振,等.端羟基聚丁二烯电器灌封胶的力学性能[J].聚氨酯工业,2006,21(4):22-24.[13]张卿彦,唐淑贞,刘兴海.超支化多元醇对丁羟聚氨酯灌封胶力学性能影响的研究[J].化工新型材料,2017,45(11):73-75.[14]马玉春,郑水蓉,孙曼灵,等.双组分聚氨酯灌封胶的合成及其性能表征[J].中国胶粘剂,2012,21(10):43-47.[15]李海柱,仪海霞,邵蒙,等.膜组件用聚氨酯灌封胶的制备及性能研究[J].中国胶粘剂,2020,29(2):26-30.[16]朱本玮,林安,甘复兴.聚氨酯弹性灌封料的研制[J].聚氨酯工业,2006,21(6):33-36.[17]张成彬,向平,张均,等.可再生多元醇蓖麻油基聚氨酯灌封胶的制备与性能研究[J].现代化工,2016,36(10):59-63.[18]王有川,赵安然,李强军,等.导热灌封胶在电机上的应用[J].绝缘材料,2020,53(8):44-49.[19]安佳丽,周正发,王洁玲,等.导热聚氨酯灌封胶的研制[J].聚氨酯工业,2012,27(5):35-37.[20]张博文,梅启林,黄延楷,等.导热聚氨酯灌封胶的制备与性能研究[J].复合材料科学与工程,2020(2):101-105.[21]李阳,王炜,华载文.阻燃型聚氨酯灌封胶的研制[J].中国胶粘剂,2002(2):11-13.[22]杨志星,丁学渊,吴蓁.阻燃型聚氨酯高压电缆接头灌封胶性能研究[J].聚氨酯工业,2018,33(1):23-26.[23]张大丽,刘宗旺,邹家桂,等.无卤阻燃柔性聚氨酯灌封胶配方研究和工艺优化[J].绝缘材料,2018,51(8):16-20.收稿日期㊀2020-11-25㊀㊀修回日期㊀2021-01-14BriefReviewonResearchStatusofPolyurethanePottingSealantYANGXingbing(JiujiangDowellRubberTechnologyCo.Ltd,Jiujiang332700,Jiangxi,China)Abstract:Theresearchprogressofpolyurethanepottingsealantinrecentyearswasreviewed.Polyurethanepottingsealantspreparedbyvariouspolyisocyanates,andoligomerpolyolssuchashydroxy⁃terminatedbutadiene,polyetherpolyols,polyesterpolyolsandcastoroilweremainlyintroduced.Meanwhilethethermalconductivityandflameretardancyofpolyurethanepottingsealantsweresummarized,andthefutureofpolyurethanepottingsealantwasprospected.Keywords:pottingsealant;polyurethane;thermalconductivity;flameretardancy;polyol作者简介㊀杨兴兵㊀男,1983年出生,高级工程师,主要从事高分子材料的研发工作㊂㊃84㊃聚氨酯工业㊀㊀㊀㊀㊀第36卷。

一种聚氨酯固化剂及其制备方法聚氨酯(PU)是一类重要的聚合物材料,其性能优良,广泛用于涂料、胶粘剂、弹性体、密封材料等领域。

在PU的制备过程中,固化剂起着至关重要的作用,它能够使得PU材料在固化过程中获得良好的力学性能和化学性能。

本文将主要介绍一种新型的聚氨酯固化剂及其制备方法。

一、聚氨酯固化剂的作用在聚氨酯的制备过程中,固化剂被用来促进聚氨酯材料的交联和固化。

聚氨酯固化剂通常是一种含有活性氢原子的化合物,它在与聚氨酯原料发生反应后,能够引发聚氨酯材料的交联反应,从而形成稳定的聚合物结构。

因此,聚氨酯固化剂的选择和使用对聚氨酯材料的性能起着重要的影响。

一种合适的聚氨酯固化剂能够提高PU材料的力学性能、热稳定性和耐化学侵蚀性。

二、一种新型聚氨酯固化剂的设计思路为了满足对聚氨酯材料性能日益增长的需求,我们设计了一种新型的聚氨酯固化剂。

该固化剂具有以下特点:一是含有丰富的活性氢原子,能够与聚氨酯原料发生有效的化学反应;二是含有一定的官能团,能够引发聚氨酯材料的交联反应;三是具有一定的亲水性和亲油性,能够与PU原料良好的相溶。

基于以上特点,我们选择了一种多元醇化合物作为聚氨酯固化剂的基础原料,通过合成和改性,设计出了一种满足要求的聚氨酯固化剂。

三、新型聚氨酯固化剂的制备方法新型聚氨酯固化剂的制备方法主要分为以下几个步骤:1、原料准备:选择一种含有多个活性氢原子和官能团的多元醇化合物作为基础原料,同时选择一定的催化剂和助剂。

2、合成反应:将多元醇化合物与催化剂和助剂在适当的溶剂中进行反应,控制反应条件,使得产物中含有一定的官能团和活性氢原子。

3、改性处理:对合成的产物进行适当的改性处理,引入一定的亲水性或亲油性基团,使得固化剂与PU原料更好的相容。

4、精制和成品:将改性后的产物进行精制和成品处理,得到符合要求的新型聚氨酯固化剂。

四、新型聚氨酯固化剂的特性及应用经过上述制备方法得到的新型聚氨酯固化剂具有以下特性:一是含有丰富的活性氢原子和官能团,能够有效的促进PU材料的交联固化;二是具有一定的亲水性和亲油性,能够与PU原料良好的相容;三是化学结构较为稳定,对PU材料的使用寿命具有一定的增益。

河北联大Hebei United University2008级《胶粘剂与涂料》课程论文聚氨酯胶粘剂的研究进展姓名东日班级08应化 2学号02分数聚氨酯胶粘剂的研究进展聚氨酯胶粘剂的研究进展陈(河北联合大学化学工程学院,唐山,063009)摘要:综述了聚氨酯胶粘剂的特性和种类,以及国内聚氨酯胶粘剂研究现状;概述了近年来国内外聚氨酯胶粘剂研究开发和应用进展,并介绍了重点介绍了聚氨酯胶粘剂的发展动态和几类主要的聚氨酯胶粘剂的研究进展,并对其进行了分析,结合我国实际情况对今后聚氨酯胶粘剂的发展方向做出了展望。

关键词:聚氨酯;胶粘剂;研究进展聚氨酯(PU)胶粘剂(Polyurethane Adhesive)是指分子链中含有氨酯基团(-NHCOO-)和/或异氰酸酯基(-NCO)类的胶粘剂。

聚氨酯胶粘剂分为多异氰酸酯和聚氨酯两大类,因含有极性很强、化学活泼性很高的异氰酸酯和氨酯基,提高了对各种材料的粘结性,并具有很高的反应性,能常温固化。

胶膜坚韧,耐冲击,挠曲性好,剥离强度高,有很好的耐超低温性,耐油和耐磨性等,故它不仅可以胶接聚氨酯海绵和聚氨酯橡胶,而且能胶接橡胶与织物、橡胶与金属、金属与金属、金属与陶瓷、木材与木材和橡胶与塑料等[1]。

聚氨酯胶粘剂由于性能优越,在国民经济中得到广泛应用,是八大合成胶粘剂的重要品种之一。

近年来,在国内外成为发展最快的胶粘剂[2]。

1. 聚氨酯胶粘剂的特性及分类1.1 聚氨酯胶粘剂的特性1.1.1 适用范围广,粘接强度高由于聚氨酯胶粘剂的分子链中-NCO可以和多种含活泼氢的官能团反应,形成界面化学键结合,因此对多种材料具有极强的粘附性能。

不仅可以粘结多孔性的材料,如泡沫塑料、陶瓷、木材、织物等,而且可以胶接多种金属、无机材料、塑料、橡胶和皮革等。

德国Bayer公司的聚氨酯胶粘剂专家Gunter Festel指出:聚氨酯胶粘剂的多样性几乎为每一种粘接难题都准备了解决的方法[3]1.1.2 可配制不同硬度的胶粘剂,使用方便使用不同原料配制的聚氨酯胶粘剂,由于其配比不同,可以得到从柔软到坚硬的一系列不同硬度的胶粘剂,可以胶接不同的被粘物。

高性能水性聚氨酯涂料研究进展摘要:随着环保法规日益严格,水性聚氨酯涂料的应用越来越广,高性能水性聚氨酯涂料成为研究热点。

本文综述了目前高性能水性聚氨酯涂料的主要研究方向,并对高性能水性聚氨酯涂料未来的应用前景进行了展望。

关键词:高性能;水性聚氨酯涂料一、引言聚氨酯涂料是指以聚氨酯树脂作为主要成膜物质,在配以颜料、溶剂、催化剂、及其它辅助材料等所组成的涂料。

聚氨酯涂料具有较强的耐磨性、优良的附着力、优良的耐油、耐酸碱、耐水以及耐化学药品等耐腐蚀性能,因而广泛地应用于车辆、船舶、航空、电子、建筑、桥梁、机床、木器及室内装潢等领域的装饰和保护中。

聚氨酯涂料种类繁多,其中按分散介质或其形态分为溶剂型、无溶剂型、高固体性、水分散型、粉末涂料型等。

近年来,随着人们环保理念的增强和环保法规的日益严格,聚氨酯涂料市场也以绿色环保为发展方向,各种环保型涂料被相继开发并广泛应用。

到2025年,涂料行业总产量预计增长到3000万吨左右,其中环境友好型涂料品种将占涂料总产量的70%。

环保聚氨酯涂料中,水性聚氨酯涂料是是目前综合性能最好的防水涂料之一,具有成膜性好、延伸率大、粘结力强、耐油耐酸碱化学品和装饰性好等优良性能。

但是,水性聚氨酯涂料在成本、耐水性、与基材润湿性、施工与应用性能方面也存在许多缺点。

随着生活生产中对水性聚氨酯(WPU)涂料性能方面要求的提高,寻求高性能的水性聚氨酯涂料越来越受到广泛关注。

本文综述了目前高性能水性聚氨酯涂料的主要研究方向,并对未来的应用前景进行了展望。

二、高性能水性聚氨酯涂料研究进展目前,高性能水性聚氨酯涂料的研究主要集中在以下两个方向。

一是利用聚氨酯分子的可设计性,在聚氨酯链上引入特殊功能的分子结构,如含氟、含硅聚合物链,使涂膜具有更多的功能性,如优异的表面性能、耐高温性、耐水性和耐候性等;二是引入各种纳米粒子,增强复合涂料的性能。

具体研究情况如下。

2.1.1 有机硅改性水性聚氨酯涂料有机硅材料具有耐高低温、耐气候老化、耐臭氧、电绝缘、耐燃、无毒、无腐蚀和生理惰性等优异性能,因而是聚氨酯改性产品的理想材料。

新型聚氨酯固化剂的研究与发展

张修景(菏泽学院化学与化工系,山东菏泽274015)

摘要:阐述了颜色低于铁钴比色计1号,游离TDI含量小于0.5%,贮存稳定性达2年以上的新型聚氨酯固化剂的生产工艺;确定了含羟基丙烯酸树脂与该固化剂的质量比为:m(含羟基丙烯酸树脂)∶m(新型聚氨酯固化剂)=10∶4~6;分析了碱性物质是导致聚氨酯固化剂成胶的原因;提出了保证聚氨酯固化剂低色值、低游离TDI含量和高贮存稳定性的方法。

关键词:新型聚氨酯固化剂;色值;游离TDI含量;稳定性

0.引言

国内科研单位及相关企业、院校对于聚氨酯固化剂的研究做了大量工作,朱吕民[1]介绍了色泽为8号(铁钴比色计)TDI加成物的制法;彭红为,等[2-3]报道的产品的游离TDI含量高达3.0%~5.0%,配制的涂料在施工过程中对人体伤害很大,环境污染严重,不仅远远高出世界卫生组织游离TDI含量≤0.5%的要求,而且很难达到我国《室内装饰装修材料溶剂型木器涂料中有害物质限量》GB18581—2001强制标准中≤0.7%的规定。

国外通常采用薄膜蒸发法,如Bayer公司采用该技术产品的游离TDI含量<0.5%。

国内相关研究[4-10]对于降低游离TDI做了大量积极工作,并提出了在聚氨酯生产中推行清洁生产的建议和措施,但实现工业化生产的报道很少。

赵文斌,等[10]的产品通过热重分析(TG)显示,改性TDI三聚体的热稳定性有一定下降。

为此,本文研究了颜色低于铁钴比色计1号,游离TDI<0.5%,贮存稳定性达2年以上的TDI-TMP加成物,找到了该固化剂与含羟基丙烯酸树脂的最佳配比,可赋于漆膜多种优良的性能。

1.实验部分

1.1原料

甲苯二异氰酸酯(TDI):80/20,国产;三羟甲基丙烷(TMP):美国产;乙酸丁酯:工业一级品,无水;二月桂酸二丁基锡、缩二脲:工业一级品;磷酸(85%)、三正丁基膦、对硝基苯甲酰氯:分析纯;氮气(99199%)。

1.2反应原理

TDI-TMP加成物主要是指3分子的甲苯二异氰酸酯(TDI)与1分子的三羟甲基丙烷(TMP)的加成物,反应如式1。

1.3方法

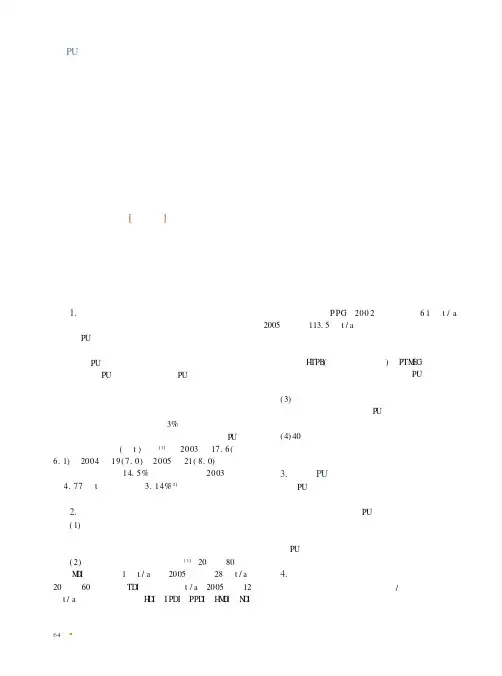

新型聚氨酯固化剂的中试配方见表1。

表1新型聚氨酯固化剂的中试配方

1.4工艺操作

①检查反应釜机电设备是否正常,投料设备是否干净;②将<2>、<3>投入滴加釜,开蒸汽加热至50℃,开搅拌,开直管冷却水,加热至80℃,溶解至均匀透明备用作为<10>;③将<1>、<6>、<7>和40kg<4>投入反应釜,通氮气,开搅拌,开直管冷却水,开蒸汽,升温至(60±2)℃,滴加<10>,1h内滴完,加入10kg<4>冲洗滴加釜,然后加入<5>,于60~70℃保温1h;④加入<8>,升温至90℃,加剩余<4>,再升温至90℃,保温50min,加入<9>升温至(100±2)℃,保温10min,至黏度合格,停氮气,过滤,质检,包装。

1.5技术指标

新型聚氨酯固化剂的技术指标见表2。

表2新型聚氨酯固化剂的技术指标

1.6配漆

将含羟基的丙烯酸酯单体与其他丙烯酸酯采用溶液共聚合的方法制得共聚物,一般工业品按固体计,含羟基质量分数2%~4%,然后加入颜料、填料、助剂、稀释剂等,按照一定制漆工艺[11]可得含羟基组分的各种色漆(A组分);与新型聚氨酯固化剂(B组分)按一定配比可得双组分丙烯酸聚氨酯涂料。

其质量比为:m(A组分)∶m(B组分)=10∶4~6(5~14℃时取10∶6;15~24℃取10∶5;25~35℃时取10∶4)。

2.讨论

2.1色值

通过实验发现,TDI-TMP加成物的颜色受到空气中的氧、反应温度、反应时间及反应设备材质等因素的影响。

当生产中有氧存在,反应温度较高,反应时间较长,或者设备有铁锈等杂质,其中任何一项都能使产品颜色加深。

所以在配方中加入反应催化剂二月桂酸二丁基锡以提高反应速度,缩短反应时间;加入缩二脲对氨酯键和脲键进行保护,在生产过程中通氮气隔绝空气中的氧;反应釜、管道、压滤设备等全部采用不锈钢材料。

可制得色值小于1号(铁钴比色计)的新型聚氨酯固化剂。

2.2游离TDI含量

在TDI-TMP加成物的粗品中,添加催化剂三正丁基膦使所含游离TDI的第4个位置上的—NCO基优先三聚成树脂状不挥发物,使游离TDI含量降到0.2%~0.3%。

再添加对硝基苯甲酰氯终止聚合反应,即得到稳定的固化剂。

实验证明三正丁基膦的质量分数为0.01%~0.15%,对硝基苯甲酰氯质量分数为0.02%~0.03%为最佳。

2.3稳定性

微量的酸碱性物质对聚氨酯固化剂的稳定性有很大影响,酸性物质明显地阻缓聚氨酯固化剂的胶凝作用,而碱性物质则明显地促使其胶化。

在1kg聚氨酯固化剂(固含量50%)中加入一定物质的量的酸或碱后其实验结果见表3。

由表3知,在60℃的贮存试验中,当向1000g固含量50%的TDI-TMP预聚物中加入0.0005molNaOH时,预聚物的稳定性从4.5天减少到2.5天;当加入0.0010molNaOH时,则预聚物的贮存稳定性仅只有 1.5天。

向其中加入酸性物质能不同程度地延长贮存期,延长效果的顺序为:磷酸>柠檬酸>氯化乙酰>对硝基苯甲酰氯>盐酸。

即在60℃时,向1000g固含量50%的TDI-TMP预聚物中加入0.0005mol的酸性物质时,贮存期限从原来不加酸物质的4.5天延长到6~70天,而室温的贮存期达2年左右,故新型聚氨酯固化剂合成中选取磷酸为贮存稳定剂,加入分析纯磷酸的质量分数为0.02%~0.03%。

3.结语

表3酸、碱对聚氨酯固化剂稳定性的影响

在新型聚氨酯固化剂生产中,通氮气隔绝空气中的氧,加入微量催化剂二月桂酸二丁基锡提高反应速度,缩短反应时间,加入光稳定剂缩二脲,严格控制反应温度和采用洁净的反应设备,可使色值小于铁钴比色计1号;当TDI-TMP加成物形成后,加入适量三正丁基膦,使游离TDI含量小于0.5%,然后加入对硝基苯甲酰氯终止聚合反应;碱性物质的存在及金属催化剂用量过多是导致TDI-TMP预聚物成胶的主要原因;基于酸性物质有延长TDI-TMP 预聚物贮存稳定性的效果,在生产中加入微量分析纯磷酸提高其贮存稳定性;m(含羟基丙烯酸树脂)∶m(新型聚氨酯固化剂)=10∶4~6,两者混容性好,形成性能良好的丙烯酸聚氨酯漆。