PTA装置回转真空过滤机转鼓结构优化

- 格式:pdf

- 大小:165.96 KB

- 文档页数:3

转鼓式真空过滤机一、转鼓式真空过滤机工作原理转鼓式真空过滤机是以过滤介质(一种多孔性物质,如滤布)两面的压力差作为推动力,使污泥中的水分强制通过过滤介质,固体颗粒被截留在介质上形成滤饼(或称泥饼),从而达到脱水的目的。

二、转鼓式真空过滤机的结构转鼓式真空过滤机主要由空心转鼓、贮泥槽和压缩空气管路等组成。

三、转鼓式真空过滤机的特点1、优点(1)能连续和自动操作。

(2)对各种悬浮液的适应性好。

(3)能有效第进行洗涤与脱水,洗涤液和滤液可以分开。

(4)外滤面在大气压一侧,操作现场干净,易于检查和修理。

(5)检修费用低廉。

2、缺点:(1)成本高。

(2)真空系统必须始终维护。

(3)使用范围受热液体或挥发性液体的蒸气压限制,沸点低的或在操作温度下滤液易挥发的物料不能过滤。

(4)难以处理固体含量多和颗粒特性变化大的料浆。

四、转鼓式真空过滤机的应用转鼓式真空过滤机广泛用于化工、冶金、食品、石油精炼、造纸以及废水处理等工业部门,用于过滤流动性好、不太稀薄的悬浮液。

出师表两汉:诸葛亮先帝创业未半而中道崩殂,今天下三分,益州疲弊,此诚危急存亡之秋也。

然侍卫之臣不懈于内,忠志之士忘身于外者,盖追先帝之殊遇,欲报之于陛下也。

诚宜开张圣听,以光先帝遗德,恢弘志士之气,不宜妄自菲薄,引喻失义,以塞忠谏之路也。

宫中府中,俱为一体;陟罚臧否,不宜异同。

若有作奸犯科及为忠善者,宜付有司论其刑赏,以昭陛下平明之理;不宜偏私,使内外异法也。

侍中、侍郎郭攸之、费祎、董允等,此皆良实,志虑忠纯,是以先帝简拔以遗陛下:愚以为宫中之事,事无大小,悉以咨之,然后施行,必能裨补阙漏,有所广益。

将军向宠,性行淑均,晓畅军事,试用于昔日,先帝称之曰“能”,是以众议举宠为督:愚以为营中之事,悉以咨之,必能使行阵和睦,优劣得所。

亲贤臣,远小人,此先汉所以兴隆也;亲小人,远贤臣,此后汉所以倾颓也。

先帝在时,每与臣论此事,未尝不叹息痛恨于桓、灵也。

侍中、尚书、长史、参军,此悉贞良死节之臣,愿陛下亲之、信之,则汉室之隆,可计日而待也。

优化操作降低PTA装置的PX单耗洛阳分公司化工车间:牛建升摘要:本文对影响PTA装置PX单耗的因素进行了分析,并通过对操作的优化达到了降低装置PX单耗的目的。

关键词:优化降低 PX 单耗洛阳化纤工程PTA装置采用美国BP-AMOCO公司的专利技术,以对二甲苯(PX)为原料,以醋酸(HAC)为溶剂,在催化剂醋酸钴、醋酸锰和助催化剂氢溴酸的作用下,对二甲苯和空气中的氧气发生反应,生成对苯二甲酸。

PX作为PTA装置氧化反应过程的原料,价格又比较昂贵,因此,如何降低PX消耗,降低生产成本,对装置的经济效益具有非常重要的意义。

1.影响PTA装置PX消耗的因素分析在正常的操作条件下,PX氧化反应的总收率为95~97mol%,通过氧化反应器后TA的收率约为95 mol%,通过氧化第一结晶器后收率为97 mol%。

从氧化反应器出来的浆料中大约剩0.2%的PX未反应,经过第一结晶器后只有约0.01~0.02%的PX没有反应。

大约0.1~0.2%的PX进料最终进入高压吸收塔(BT111)回收;大约2%的PX进料损失形成副产物或流失,其中大约3/4损失在氧化反应器中燃烧生成CO X和水,剩余的PX(包括PX中的杂质)生成单环杂质苯甲酸、邻苯二甲酸、偏苯三酸、间苯二甲酸等存在于氧化母液和反应尾气中;4-CBA与PT酸存在于TA中。

1.1原料中的PX纯度在PX氧化反应过程中,主要有两类反应发生:一类是PX氧化生成PTA的主反应;另一类是伴随主反应同时发生的副反应。

PX中一般常含有苯、甲苯、邻二甲苯、间二甲苯等杂质,这些杂质在氧化反应过程中会生成苯甲酸以及间苯二甲酸等副产物,随PX纯度的下降这些副产物的含量增加。

副反应的发生,除了影响原材料的消耗外,还影响产品的色泽和质量。

PTA产品颜色发黄或发灰的现象,就是由于产生了不同含量的副产物造成的。

因此PX纯度的提高,生产过程中产生的中间产物的品种和量就越少,产品的转化率越高,质量越好。

PTA装置生产过程危险性分析1 装置概况1.1 概述洛阳石油化工总厂PTA装置采用美国BP—AMOCO公司的专利技术,并由该公司提供工艺包。

日本千代田公司总承包,洛阳石化工程公司负责工程详细设计,中国石化集团第五建筑公司负责施工。

工程总投资13.5亿人民币,占地面积16000平方米。

于1998年2月21日正式开工建设,并于2000年3月18日正式中交,2000年5月25日一次投料生产成功。

装置设计生产能力22.5万吨/年,小时生产量为32吨,操作弹性范围70%~100%,年开工时间7600小时。

2003年7月完成扩能改造工程,生产能力达到32.5万吨/年PTA。

小时产量42.76吨,操作时间7600小时。

1.2 装置组成PTA装置主要由氧化单元、精制单元、公用工程和辅助设施等四部分组成。

(1)氧化单元:主要包括空气压缩、进料准备、氧化反应、结晶、过滤分离、干燥、溶剂回收等。

(2)精制单元:主要包括浆料制备、加氢反应、PTA结晶、分离过滤、干燥和产品输送等。

(3)辅助设施:主要包括控制室、变配电所、MCC、化验室、原料及化工原料中间罐区、成品包装。

1.3 装置工艺概况1.3.1工艺流程简述在氧化装置中,以对二甲苯(PX)为原料,醋酸为溶剂,醋酸钴、醋酸锰为催化剂,氢溴酸为促进剂,与氢反应生成对苯二甲酸。

反应在191℃和1256KPa 条件下进行,反应过程属剧烈放热反应。

反应尾气经四级冷却进行能量回收,凝液返回反应器,不凝气体一部分进入尾气透平进一步回收能量,另一部分用于气流输送物料。

反应产物经结晶、过滤分离、干燥后得到粗对苯二甲酸(CTA )粉末。

粗对苯二甲酸中含有氧化反应副产物对甲基苯甲酸(TOL )和对羧基苯甲醛(4-CBA )杂质。

过滤分离过程中大约90%以上的母液返回到催化剂配制系统,其余送入残渣蒸发器,固体残渣送污水处理装置。

装置所有尾气进入溶剂回收单元,用以回收醋酸溶剂。

精制装置采用加氢还原法除去氧化反应副产物。

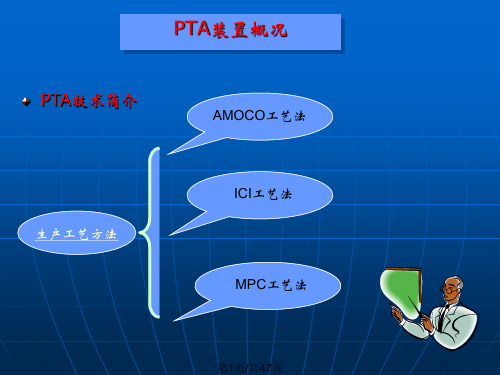

浅谈PTA生产技术及工艺流程目前世界PTA生产厂家采用的技术虽有差异,但归纳起来,大致可分为以下两类:(1)精PTA工艺此工艺采用催化氧化法将对二甲苯(PX)氧化成粗TA,再以加氢还原法除去杂质,将CTA精制成PTA。

这种工艺在PTA生产中居主导地位,代表性的生产厂商有:英国石油(BP)、杜邦(Dupont)、三井油化(MPC)、道化学-因卡(Dow-INCA)、三菱化学(MCC)和因特奎萨(Interquisa)等。

(2)优质聚合级对苯二甲酸(QTA、EPTA)工艺此工艺采用催化氧化法将PX氧化成粗TA,再用进一步深度氧化方法将粗TA精制成聚合级TA。

此工艺路线的代表生产厂商有三菱化学(MCC)、伊斯特曼(Eastman)、杜邦(Dupont)、东丽(Toray)等。

生产能力约占PTA总产能的16%。

两种工艺路线差异在于精制方法不同,产品质量也有所差异。

即两种产品所含杂质总量相当,但杂质种类不一样。

PTA产品中所含PT酸较高(200ppm左右),4-CBA较低(25ppm左右),而QTA(或EPTA)产品中所含杂质与PTA相反,4-CBA较高(250ppm左右),PT酸较低(25ppm以下)。

两种工艺路线的产品用途基本相同,均用于聚酯生产,最终产品长短丝、瓶片的质量差异不大。

目前,钴-锰-溴三元复合体系是PX氧化的最佳催化剂,其中钴是最贵的,所以目前该方面的一直进行降低氧化催化剂能耗的研究。

PTA生产过程中所用TA加氢反应催化剂为Pd/C,目前研究的主要问题是如何延长催化剂的使用寿命。

工业化的精对苯二甲酸制备工艺很多,但随着生产工艺的不断发展,对二甲苯高温氧化法成为制备精对苯二甲酸的最主要的生产工艺,这种工艺在对苯二甲酸的制备工艺中占有绝对优势。

对二甲苯高温氧化工艺是在高温、高压下进行的,副反应较多;而且由于温度高、压力大对设备本身的要求就高。

因此工艺改进主要就集中在降低氧化反应温度和降低氧化反应的压力两个方面。

檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵殝殝殝殝国内外行业发展动态PTA生产技术进展及新增产能的竞争力分析蒋翠萍 李成益(金浦投资控股集团有限公司,江苏南京210009)摘 要: 2019年以来,国内精对苯二甲酸(PTA)产能进入快速扩张期,引发人们对“产能过剩”的担忧。

文章简要研究了PTA最新的技术进展,对新老装置在物料消耗和能耗进行比较,通过对PTA产能、需求及新增产能的竞争力进行了分析,对未来需求进行预测,提出了相关的建议。

关键词: PTA 生产工艺 消耗 供需文章编号: 1674-1099 (2020)04-0053-05 中图分类号:TQ340 42 文献标志码: A收稿日期:2020-05-28。

作者简介:蒋翠萍,女,1979年出生,2005年毕业于南京理工大学化工学院,硕士,现在金浦投资控股集团有限公司从事发展规划、项目管理工作。

曾获省级科学技术进步奖三等奖,获发明专利1项。

精对苯二甲酸(PTA)是重要的大宗有机原料之一,世界上90%以上的PTA用于生产聚对苯二甲酸乙二醇酯(简称聚酯,PET)。

2019年全球PTA产能约95 2Mt/a,国内产能占55 14%,中国是全球最大、最重要的聚酯产品生产国和消费国。

近年来,国内PTA产业快速扩张,引起业内人士担忧,研究PTA技术进展及新增产能的竞争力,对于行业发展具有积极意义。

1 PTA技术进展1955年美国Mid-Century发明了对二甲苯(PX)高温氧化法,该工艺于1958年由日本三井油化公司和美国Amoco公司首次在世界上实现工业化。

氧化反应在224℃高温条件下进行,原料PX和溶剂乙酸在反应器内损失大,副反应较多,产物收率较低,而且严重腐蚀设备。

BP-Amoco、Invista和日本三井油化降低了氧化反应温度,将温度控制在190~205℃。

反应温度降低后,大大降低了乙酸和PX的消耗。

低温氧化工艺以Eastman-Lurgi的PTA专利技术为代表,其主要特点是将鼓泡塔作为反应器,不使用搅拌桨,反应温度为155~165℃,反应压力较低,反应过程比较温和,PX和溶剂乙酸经过燃烧,耗能较低,因反应釜内压强低,空压机的能耗低。