船舶管系放样的步骤

- 格式:doc

- 大小:31.00 KB

- 文档页数:9

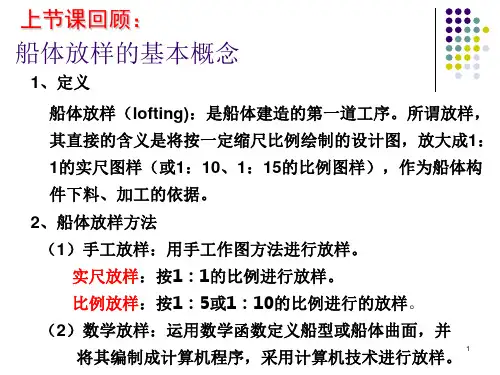

船体放样方法船体放样方法是指利用数学和物理原理以及相关的计算方法,在设计船体结构时进行船体的三维展开和平面展开,以便于制作和施工。

本文将介绍船体放样方法的基本原理和应用。

一、船体放样方法的基本原理船体放样方法是基于船体几何形状的原理进行的。

首先,设计师需要根据船体的设计要求绘制出船体的三维模型。

然后,利用数学和物理原理进行计算,将船体的三维模型展开为平面图。

最后,根据平面图进行放样,确定每个构件的尺寸和形状,以便于制作和施工。

船体放样方法的基本原理包括以下几个方面:1.坐标系的建立:船体放样需要建立适合船体几何形状的坐标系。

常用的坐标系有直角坐标系和柱坐标系。

直角坐标系适用于船体的平面放样,柱坐标系适用于船体的曲面放样。

2.船体几何形状的确定:根据船体的设计要求和外形特征,确定船体的几何形状。

船体的几何形状包括船体的长度、宽度、高度、曲率等。

3.船体的三维展开:根据船体的几何形状,在建立的坐标系下进行三维展开。

三维展开是将船体的曲面展开为平面图,以便于后续的放样计算。

4.船体的平面放样:根据船体的三维展开图,进行平面放样计算。

平面放样是根据船体的三维展开图,在平面上绘制出船体各个构件的形状和尺寸,以便于制作和施工。

5.船体的构件制作:根据船体的平面放样图,进行船体构件的制作。

船体构件的制作包括锯切、折弯、焊接等工艺。

二、船体放样方法的应用船体放样方法在船舶设计和制造中有着广泛的应用。

1.船体结构设计:船体放样方法可以帮助设计师确定船体各个构件的形状和尺寸,以便于制作和施工。

通过船体放样方法,设计师可以快速准确地完成船体结构的设计。

2.船体制造:船体放样方法可以指导制造工人进行船体构件的制作。

通过船体放样方法,制造工人可以根据平面放样图进行锯切、折弯、焊接等工艺操作,从而制作出符合设计要求的船体构件。

3.船体施工:船体放样方法可以指导施工人员进行船体的整体组装。

通过船体放样方法,施工人员可以根据船体的平面放样图进行构件的拼接和组装,从而完成整个船体的制作。

船体放样的主要流程船体放样是造船过程中的重要环节,它是根据设计图纸将船体的形状和尺寸转化为实际的模板。

船体放样的主要流程包括以下几个步骤。

一、制定放样计划在开始放样之前,需要根据设计要求制定放样计划。

这包括确定放样的起点、放样的方法和工具,以及放样的精度要求等。

放样计划的制定需要考虑到船体的形状复杂性、结构件的数量和类型等因素。

二、确定放样基准线放样基准线是船体放样的基础,它用于确定各个结构件的位置和尺寸。

在确定放样基准线时,需要根据设计图纸和放样计划选择一个合适的参考线,通常是船体的中心线或者水线。

放样基准线应该是直线且尽可能平直,以保证放样的准确性。

三、放样模板制作放样模板是船体放样的关键工具,它用于将设计图纸上的形状和尺寸转化为实际的模板。

在制作放样模板时,需要根据设计要求选择合适的材料,通常是薄木板或钢板。

然后根据放样基准线和设计图纸上的标注,将模板上的线条和点位用工具绘制出来。

制作好的放样模板应该能够准确地反映出船体的形状和尺寸。

四、放样模板的应用将制作好的放样模板应用到实际的船体上是船体放样的关键步骤。

在应用模板时,需要根据放样基准线和设计图纸上的标注,将模板与船体相对应的位置对齐,并用钉子或其他固定工具将模板固定在船体上。

然后,根据模板上的线条和点位,用工具在船体上标注出相应的尺寸和形状。

这样,船体的形状和尺寸就得到了准确的反映。

五、检验和修正在完成船体放样后,需要对放样结果进行检验和修正。

检验的目的是验证放样的准确性和精度,主要包括测量放样线的长度、角度和位置是否与设计要求一致。

如果发现有误差或不准确的地方,需要及时进行修正。

修正的方法通常是通过调整模板的位置和形状来达到准确的放样效果。

六、整理和记录完成船体放样后,需要整理和记录相关的资料。

整理的内容包括放样模板和工具的清理和归档,以及放样过程中产生的废料的处理。

记录的内容包括放样计划、放样基准线的确定、模板的制作和应用过程,以及检验和修正的结果等。

管路放样流程一、全船技术规格书、相关规范、研究掌握。

输入:技术规格书(英文)输出:技术规格书(轮机相关部分节选)(中英文对照).doc 技术规格书签署须知.doc(包括设计院和本厂联系方式、供货期、认可资料数量和格式、电源要求、船级社等)二、设计院提供的设计图纸学习掌握。

输入:总布置图、机舱布置图、管路系统原理图、通风系统图(设备商提供)输出:设备明细表.xls 阀门管材明细表.xls 通风附件明细表.xls翻译后的各图.dwg三、设备订货,按总技术规格书和船级社规范要求签订各设备的技术协议,必须注意电气参数和船东的特殊要求。

输入:设备厂商表输出:设备技术协议.doc 设备厂商联系表.xls四、设计院提供的其他图纸学习掌握。

研究学习船体、舾装、电器专业图纸。

按船体主要数据确认肋位距离、各层甲板高度,建立SB3DS的工程。

输入:船体结构图、分段划分图、舱室划分图、人孔布置图、甲板舾装布置图、舱室舾装布置图、主要电器设备布置图输出:船体结构立体图.dwg(面域和拉伸,每肋位分块)(带舱柜表示、人孔位置)、舾装立体拼接图.dwg(按分层甲板分块,对应到船体座标)、管路分区图.dwg 和SB3DS工程建立(船型数据输入)五、学习掌握各系统图,确认各阀门、附件、管路的正确合理性,并汇总整理阀门、附件、管路明细表。

输入:船级社退审图纸输出:阀门明细表.xls 阀门订货技术规格书、管路附件明细表.xls六、按阀门、附件、管路明细表建立SB3DS数据库。

并清理掉数据库中的无关数据,减少误用的可能。

修正数据库文档模板。

输入:阀门认可资料、管路附件明细表.xls输出:常用指令汇总表.doc、阀门明细表(带分系统编号)、修正后的standard_p.mdb(附件表已填入阀门、SYS表已更新)七、按认可资料对设备进行立体三维建模,各接口位置、作用应用文字和颜色标明。

并加入SB3DS数据库。

输入:设备认可资料、机舱布置图、主机轴系安装图、门窗梯盖布置图输出:设备建模.ipt 设备建模.dwg 机舱立体布置图.dwg(设备定位、梯子、门布入)八、学习船体专业提供的分段图,学习舾装专业的图纸。

管系放样的基本原则各类管子布置时,按照先总体后局部,先大后小原则,尽量把管系布置得简洁,方便,美观。

尽量平直,成组,成束,避免迂回斜交。

放样之初必须做好准备工作:1、熟悉船体结构2、了解所涉及区域的管系原理图3、与电气舾装大致协调好层高及布局4、备齐区域内所涉设备的资料5、设定管放软件里的数据库。

1.布管距离1.1管子与管子之间的距离管子并列或交叉布置时管子间(管子与附件之间)的距离应>=20mm以上, 热管(重油管、蒸汽管、热水管)布置时需注意管子间距要适当加大,保证绝热材料的包扎。

管子并列布置时如间距小于连接法兰的直径那相邻两法兰必须交错放置,间距L要求两法兰厚度+100mm,如图a图a1.2管子与电缆之间的距离冷管与电缆并行布置时通常管子在下面,热管与电缆并行布置时通常布置在侧面,不能布置在下面,距离应大于100mm。

特殊情况管子与电缆交叉布置时可以布置在上面,但必须保证距离大于100mm。

管子在经过电缆及电器设备上方时不能用可拆连接件相接,必须用套管连接。

也可在管路下方做防护罩(放泄盘),保证管路渗液不能对电缆及电器设备造成损坏。

1.3管子与船体之间的距离管子布置时应靠着船体结构,避免悬空(节约空间,便于管路固定)。

热管与船体结构之间的距离,见图b。

图b热管与甲板、纵横隔壁的距离应不小于100mm,与纵横粱及扶强材等的距离应不小于50mm,与舷旁的距离应不小于100mm。

管子与船体分段线的平行距离要求,为使管子预装后不影响船体分段合拢的焊接工作,管子与船体分段线之间的距离应不小于300mm,特殊部位应不小于200mm。

见图c。

图c分段线处的合拢管长度和位置要求,为方便大接缝用自动焊,合拢管的长度一般为≥800~1000mm;合拢管应尽量居于船体分段线中间,管端与船体分段线之间的距离应不小于400mm,特殊部位不小于200mm,见图d。

图d1.4管子开孔与船体之间的距离厚薄板板缝线,管子不能开孔。

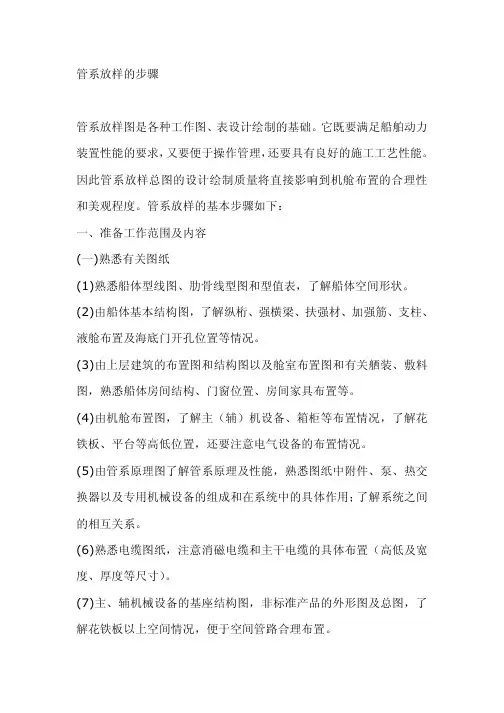

管系放样的步骤管系放样图是各种工作图、表设计绘制的基础。

它既要满足船舶动力装置性能的要求,又要便于操作管理,还要具有良好的施工工艺性能。

因此管系放样总图的设计绘制质量将直接影响到机舱布置的合理性和美观程度。

管系放样的基本步骤如下:一、准备工作范围及内容(一)熟悉有关图纸(1)熟悉船体型线图、肋骨线型图和型值表,了解船体空间形状。

(2)由船体基本结构图,了解纵桁、强横梁、扶强材、加强筋、支柱、液舱布置及海底门开孔位置等情况。

(3)由上层建筑的布置图和结构图以及舱室布置图和有关舾装、敷料图,熟悉船体房间结构、门窗位置、房间家具布置等。

(4)由机舱布置图,了解主(辅)机设备、箱柜等布置情况,了解花铁板、平台等高低位置,还要注意电气设备的布置情况。

(5)由管系原理图了解管系原理及性能,熟悉图纸中附件、泵、热交换器以及专用机械设备的组成和在系统中的具体作用;了解系统之间的相互关系。

(6)熟悉电缆图纸,注意消磁电缆和主干电缆的具体布置(高低及宽度、厚度等尺寸)。

(7)主、辅机械设备的基座结构图,非标准产品的外形图及总图,了解花铁板以上空间情况,便于空间管路合理布置。

(二)资料的准备(1)轮机说明书(包括动力管系及其它主要管系的说明书)。

(2)主机和发电机组说明书(包括注有油、水、气各系统进出口定位尺寸的总图或外形图)。

(3)各种系列产品的说明书(如空压机、分油机、泵等)。

(4)船用阀件产品样本或手册,以及国标、部标的有关管路附件部分的样本。

(5)工厂常用的有关管子规格及弯模半径表等。

除了上述主要的图纸资料外,为了在管路布置过程中求解坐标点,还必须准备好数学用表。

二、综合布置方案的确定船舶管路综合布置有许多可供选择的形式,如分层布置、区域布置等,但最终选择形式应视船舶类型、吨位大小、机舱布置状况,并联系工厂的实际生产工艺及船舶营运操纵而定。

在一般情况下,一艘新建船舶的机电舾装布置,是在确定舾装工艺的前提下,按船舶类型进行区域、空间、层次的划分,选择最佳布置形式。

空间、层次的划分有许多形式,但每一种形式都是划定一个有限空间。

对于总体区域来说,它是一个有限空间;对于局部区域乃至每一层次、空间划分,仍然是从总体区域这一有限空间中分解出来的若干个较小的有限空间。

因此,总体区域是若干个空间层次区域的组合。

不论是哪种类型的船舶,在确定建造方案后,即可按建造工艺要求,对该船进行总体区域划分和分解,切实地完成轮机舾装综合布置工作。

总之,对任何船舶进行区域、空间和层次的划分,仅是综合布置的一种方法和手段。

而对每一具体分解方案,则要依据船舶类型设备及管路的分布、建造方案、工艺进度以及工艺方法等诸多因素,经综合分析后才能确定。

三、管系综合布置图的绘制管系综合布置图是在船体结构图上,将机电设备(包括箱柜)、管系、排烟管、主干电缆、通风装置、家具、卫生器具、取暧器、花铁板、扶手等通过综合平衡,分区域按比例综合布置在一张图纸上,并标注各系统位置尺寸、系统代号、通径(或外型)尺寸。

(一)机舱管系综合布置图的绘制机舱管系综合布置图的绘制步骤如下:(1)按选定的比例,根据船体结构图绘制综合布置图所需的各层平面图。

(2)按相同的比例,并遵照机械设备的标定尺寸,在此图上画出全部有关机械设备的外型图,其中特别要画出各个机械设备的管路进出口位置,按所选定的基准,标出管路进出口的坐标值,并把这些定位尺寸和坐标值记录在专用表格上。

(3)对机舱中各个管系作通盘考虑后,根据管系原理图以系统或区域为单位进行放样,绘制出放样图。

管系放样图可以用不同颜色代表不同的系统(颜色使用可参阅CB248-75)。

放样总图作为存档底图,不作具体安装工作图使用。

(4)根据布置总图分别绘制各个系统或区域的布置图,图上只需画出与这个系统或区域有关的机械设备、附件等。

管系放样可按系统或区域分层分舱进行,一般是由下层到上层依次进行,即先从机舱双层底到花铁板这个区域开始,然后向上层推进。

(二)甲板管路综合布置图的绘制甲板管路综合布置图的绘制步骤如下:(1)按选定的比例,画出甲板的船体线型和基本结构图。

(2)按同样的比例,画出家具、取暧器等设备的外形,其中应特别明显标出各种器皿的连接管口位置。

(3)对甲板中各个管系、风管和电缆作通盘考虑后,根据系统原理图,以区域为单位进行布置,画出管系布置总图。

然后,再按系统或局部区域进行详细绘图。

此系统或局部区域布置图只需画出此系统或区域有关的器皿、附件等。

(三)系统管路布置图的绘制系统管路布置图,是将管路综合布置图按系统逐个分开绘制而成的。

一个系统的管路往往要通过全船各个区域,因此,在绘制系统管路布置图时,需将全船各区域的管路综合布置图连接起来,绘制成一个完整的系统管路布置图。

四、管系安装图的绘制根据放样总图分别拆制各个系统或区域的放样图,这个系统或区域的放样图只需画出这个系统或区域有关的机械设备、附件等,绘制方法在上面已经介绍了。

此图作为安装工作图,供外场工人安装时使用。

管系安装图所包括的内容有:(1)本区域中船体分段的位置和系统所通过全船各个区域船体的位置。

(2)本区域所需安装的管子零件号或系统所需安装的管子零件号。

(3)本区域或整个系统所需安装的支架零件号。

(4)本区域或整个系统管子连接件的定位的管子支架的定位。

(5)本区域或整个系统的箱柜、阀件及附件的名称、件号。

五、在放样图上确定管路分段在放样总图上的管路必须分段,这样有利于管子零件图的绘制,以及管子参数的计算和管子的制造。

管子连接件的定位实际上是管段分割,因此,在放样图上确定管路分段和管子安装图的绘制可以同时进行或穿插进行。

在放样图上确定管路分段,一般按下列要求进行:1.管子曲形简化为了使管子加工(弯管,校管)工艺不过于复杂,管子零件的曲形应尽量简化。

一般以每根管子不超过两个弯头为宜。

2.连接件分布均匀考虑到管路安装和维修方便,要求连接件分布尽可能集中在若干区域,并且分布排列匀称。

对于集中布置的管路,其连接件排列可采用并列、交*、阶梯等形式。

3.管子长度适宜确定管子长度,应考虑四个因素:(1)弯头多时宜短,弯头少时宜长。

(2)机舱管路的管子,一般最长为3~4m。

(3)甲板及其它不受长度限制的安装场所,也应根据具体情况来确定管子的长度。

(4)选好嵌补管。

适宜长度一般为1~1.5m。

管路分解结束后,还需进行管子零件顺序编号。

编号可参照下列方式进行:(1)从起点至终点。

如从泵至流体到达的终点顺序编号,并在序号前冠以系统代号,如G1,G2,…,Gn。

(2)先总管后支管.即先从总管开始编起,总管上的支管待总管顺序编号完毕,再从某路支管起编,直到这路支管编号完毕;再继编以另一路支管起编,直到系统管路编完.(3)管路编号应做到顺序完整不漏号,若中间发生漏号,应采取插入法补正.六、管子零件图的绘制管子零件图由管系安装图提供的管子连接件、位置和尺寸来绘制。

管子零件图通常有平面投影图、轴侧图和符号代码三种形式。

目前各船厂采用的是平面投影图。

它通常包括一张图形、一个或几个表格。

虽然各厂的管子零件图有所不同,但大致分为管子手工零件图(图4-23)和电算零件图两种。

管子零件图的内容主要包括:(1)必须清楚地表达船号、区域、零件编号、管材规格、弯曲半径、校管、安装位置、表面处理和试验要求等。

(2)说明曲形管子的弯管程序,注明下料长度。

(3)其它附加说明。

图4-23 管子手工零件图七、管子支架布置图的绘制管子支架的作用是承受管路及流体的重量,防止管路的移动以及管子振动而引起的设备振动、船体变形或温度变化而造成损坏。

支架定位后,可作管系安装的参考标志。

管子支架布置图是根据管系安装图上支架布置情况及位置,参阅有关图纸资料绘制而成,其主要内容包括:船号、区域、支架编号及型式、材料规格长度、安装位置、管夹型式及表面处理等。

它主要说明管支架的安装位置、管子支架的形状以及管子支架间距。

八、管理图表的编制管理图表主要包括舾装品零件表、管子内场制造托盘表和管子外场安装托盘表。

这些图表的制订,对生产管理诸如外购协作、内场制造和外场安装工作的准备和执行,都是必不可少的。

(一)舾装件零件表在详细设计中,编制了各种舾装件清册,如阀件清册、铭牌清册和标准件清册等,供船厂外购和自制舾装件。

舾装件零件表中的项目有:品名、图样、数量、到货日期、存放场所、检验标准、图样种类、使用场所和估计价格等,常将有关工作图附于零件表中,作为外购件的技术依据。

(二)管子内场制造托盘表本表包括四个部分1.管子内场加工表包括本区域的管子制造的主要内容、序号、船号、区域、管子件号、安装位置、通径大小、材料规格、出图形式、表面处理、水压试验、焊接秩序和重量等。

2.管子附件内场加工表包括本区域的管子附件制造的主要内容,有各种法兰、标准弯头和大小头等管子附件的规格和数量。

3.管子支架内场加工表包括本区域的管子支架制造的主要内容,有支架零件号、型式、数量;管夹型式、数量及其表面处理要求。

4.管材汇总及套料表本表汇总本区域所用的不同材料,不同规格的管子,进行套料。

(三)管子外场安装托盘表本表包括下列三个部分:1.管子外场安装表包括本区域的管子安装的主要内容,与管子内场加工表相似,唯一不同的是,前者按管子通径大小顺序排列,后者按管子件号排列,以利安装。

2.管子支架外场安装表包括本区域的管子支架安装的主要内容,与管子支架内场加工表相似。

3.阀件等管子附件包场安装表包括本区域的阀件、滤器等管子附件外场安装的主要内容,如代号、标准号、名称、通径、压力、材料和数量等。