普通切削加工方法综述

- 格式:ppt

- 大小:4.41 MB

- 文档页数:63

切削加工技术综述切削加工技术是一种通过物理力学原理和工具与工件之间的相对运动来改变工件形状和尺寸的方法。

它是制造业中最常用的一种加工方法,广泛应用于各个领域,如机械、汽车、航空航天等。

切削加工技术的基本原理是利用切削工具对工件进行削除材料的操作,以达到所需的形状和尺寸。

切削工具一般由硬质材料制成,如高速钢、硬质合金等,具有较高的硬度和耐磨性。

在切削加工过程中,切削工具与工件之间的相对运动产生剪切力,使工件表面的材料被削除,从而形成所需的形状。

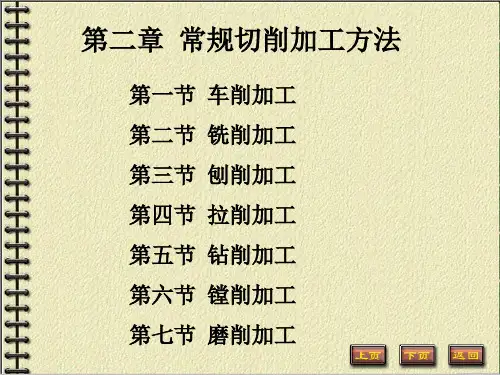

切削加工技术包括多种方法,常见的有车削、铣削、钻削、刨削等。

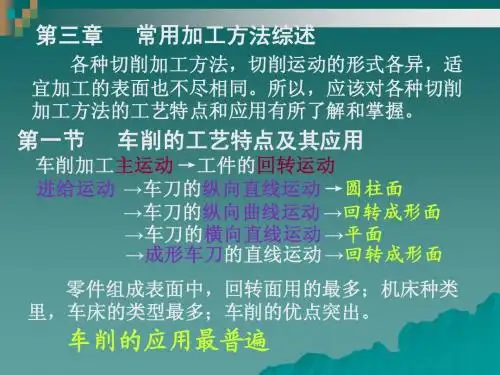

车削是利用车床上的主轴和刀具对工件进行旋转切削的方法,常用于加工圆柱形工件。

铣削是通过铣床上的刀具进行旋转切削的方法,常用于加工平面和复杂曲面形状的工件。

钻削是利用钻床上的钻头对工件进行旋转切削的方法,常用于加工孔洞。

刨削是利用刨床上的刀具对工件进行直线切削的方法,常用于加工平面和棱角。

切削加工技术的优点是加工精度高、表面质量好、适用于各种材料和形状的工件。

然而,切削加工也存在一些限制和挑战。

首先,切削加工需要专业的设备和工具,成本较高。

其次,切削加工过程中产生的切屑和废料需要处理和清理,对环境造成一定影响。

此外,切削加工对工件的形状和尺寸有一定限制,无法加工过于复杂和小尺寸的工件。

随着科技的不断进步,切削加工技术也在不断发展。

近年来,随着数控技术的应用,切削加工实现了自动化和智能化,提高了加工效率和精度。

同时,切削工具的材料和结构也得到了改进和创新,提高了切削效果和工具寿命。

切削加工技术的发展为制造业的进步和发展提供了坚实的基础。

切削加工技术是一种重要的制造工艺,具有广泛的应用前景和发展空间。

随着科技的不断进步,切削加工技术将会更加高效、精确和智能化,为制造业的发展做出更大贡献。

同时,我们也需要不断学习和掌握新的切削加工技术,以适应市场需求和技术发展的变化。

浅谈常见传统金属切削过程金属切削在生产和制造中有多种形式,例如:锯、剪切,冲裁的传统方法,以及激光、超声波、电化学、高压水流等特殊方法。

其中常见的方式为:钻孔、攻丝、车削、铣削和拉削。

各种加工方式各有特点,需要根据实际情况来选取不同的切削液。

金属加工的常见方法有:钻孔、攻丝、车削、铣削和拉削金属切削在生产和制造中有多种形式,例如:锯、剪切,冲裁的传统方法,以及激光、超声波、电化学、高压水流等特殊方法。

这里主要介绍常用的4种方式:1.钻削--钻孔,攻丝2.车削3.铣削4.拉削金属加工的常见方法有:钻孔、攻丝、车削、铣削和拉削金属切削在生产和制造中有多种形式,例如:锯、剪切,冲裁的传统方法,以及激光、超声波、电化学、高压水流等特殊方法。

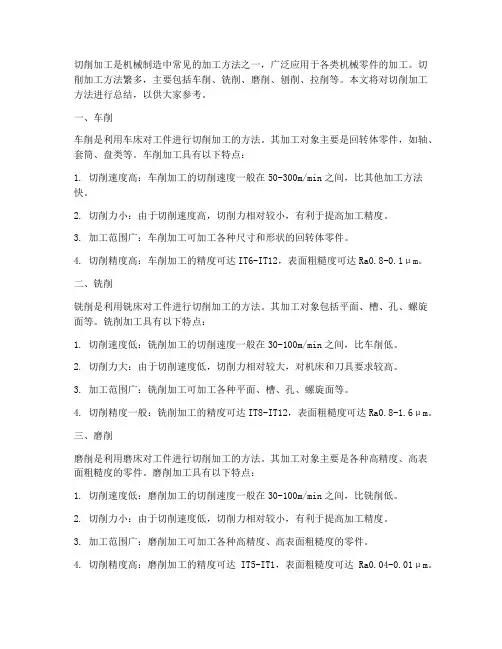

这里主要介绍常用的4种方式:1.钻削--钻孔,攻丝2.车削3.铣削4.拉削钻削主要分为钻孔和攻丝两个步骤,是通过钻头的旋转运动的加工方式钻孔工艺使用具有螺旋形沟槽的刀具,它带有对称分布的切削刃,切削刃呈锥形,称为钻尖。

钻孔通过钻头的旋转运动去除工件,切屑通过螺旋槽排出。

钻孔的下一步工艺为攻丝,是用刀具--丝锥切削或挤压加工的切削方式,通过除去前道钻孔工序孔壁上的材料,来形成螺纹。

1.切削攻丝切削丝锥通过切除金属形成螺纹,加工过程中会产生切屑。

2.挤压攻丝挤压丝锥通过向旁边挤压金属形成螺纹,加工过程中不产生切屑。

因为该工艺加工过程中摩擦更多,因此需要使用润滑性能更高的切削液。

车削是固定的刀具沿着旋转的工件的轴向运动的加工方式车削加工时,固定的刀具沿着旋转的工件的轴向运动,采用不同的刀具形状、角度和路径,几乎可以加工出任何形状的工件。

车刀可以在轴的外部工作,也可以在管状零件的内部工作。

铣削是铣刀旋转并沿着工件表面移动的加工方式铣削是采用多齿刀具的加工工艺。

与车削不同的是,铣削时,工件不动,铣刀旋转并沿着工件表面移动,用铣刀的端面齿加工平面;或者用铣刀的圆周齿加工型面或沟槽。

切削加工是机械制造中常见的加工方法之一,广泛应用于各类机械零件的加工。

切削加工方法繁多,主要包括车削、铣削、磨削、刨削、拉削等。

本文将对切削加工方法进行总结,以供大家参考。

一、车削车削是利用车床对工件进行切削加工的方法。

其加工对象主要是回转体零件,如轴、套筒、盘类等。

车削加工具有以下特点:1. 切削速度高:车削加工的切削速度一般在50-300m/min之间,比其他加工方法快。

2. 切削力小:由于切削速度高,切削力相对较小,有利于提高加工精度。

3. 加工范围广:车削加工可加工各种尺寸和形状的回转体零件。

4. 切削精度高:车削加工的精度可达IT6-IT12,表面粗糙度可达Ra0.8-0.1μm。

二、铣削铣削是利用铣床对工件进行切削加工的方法。

其加工对象包括平面、槽、孔、螺旋面等。

铣削加工具有以下特点:1. 切削速度低:铣削加工的切削速度一般在30-100m/min之间,比车削低。

2. 切削力大:由于切削速度低,切削力相对较大,对机床和刀具要求较高。

3. 加工范围广:铣削加工可加工各种平面、槽、孔、螺旋面等。

4. 切削精度一般:铣削加工的精度可达IT8-IT12,表面粗糙度可达Ra0.8-1.6μm。

三、磨削磨削是利用磨床对工件进行切削加工的方法。

其加工对象主要是各种高精度、高表面粗糙度的零件。

磨削加工具有以下特点:1. 切削速度低:磨削加工的切削速度一般在30-100m/min之间,比铣削低。

2. 切削力小:由于切削速度低,切削力相对较小,有利于提高加工精度。

3. 加工范围广:磨削加工可加工各种高精度、高表面粗糙度的零件。

4. 切削精度高:磨削加工的精度可达IT5-IT1,表面粗糙度可达Ra0.04-0.01μm。

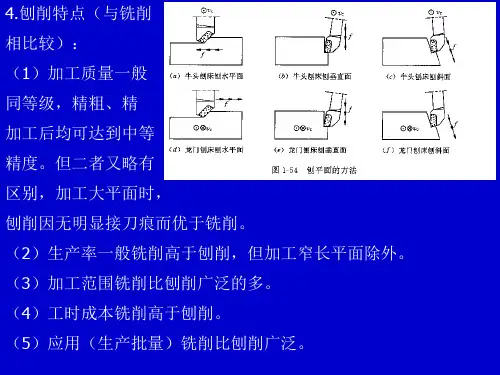

四、刨削刨削是利用刨床对工件进行切削加工的方法。

其加工对象主要是平面、斜面、槽等。

刨削加工具有以下特点:1. 切削速度低:刨削加工的切削速度一般在20-50m/min之间,比铣削和磨削低。

常用的切削加工方法

常用的切削加工方法包括:

1. 铣削:使用铣床和铣刀将工件表面上的材料切削掉,形成所需的轮廓和表面质量。

2. 钻削:使用钻床和钻头在工件上进行钻孔加工,形成所需的孔径和孔深。

3. 车削:使用车床和车刀将工件固定在主轴上,通过旋转工件进行切削。

4. 磨削:使用磨床和磨料进行工件表面的修整和加工,以获得更高的精度和光洁度。

5. 刨削:使用刨床和刨刀将工件表面的材料切削掉,用于修整大型平面和表面。

6. 镗削:使用镗床和刀具将工件上的孔加工成所需的精度和尺寸。

7. 拉削:使用拉床和刀具对工件进行拉伸或拉压加工,以改变其形状和尺寸。

8. 搓削:使用搓床和滚轮对工件进行搓削加工,以形成齿轮、花键等零件。

9. 锯削:使用锯床和锯片对工件进行切割和分离,常用于金属材料和木材的加

工。

10. 焊削:使用焊接设备对工件进行切割和加工,常用于金属材料的切割和焊接。

以上方法仅为常见的切削加工方法,实际的切削加工方法还会根据具体的工件材料、形状和尺寸等要求进行选择和组合使用。