瓦尔特重要资料-切削参数

- 格式:ppt

- 大小:1.27 MB

- 文档页数:11

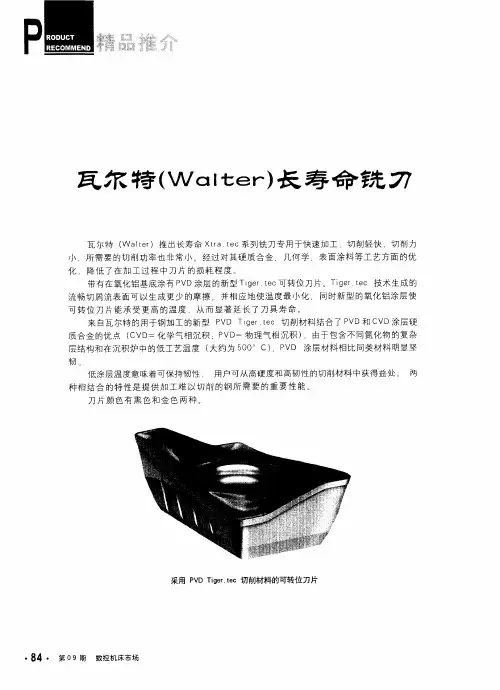

Walter Cut MX ―切槽和切断2020 版_WALTER CUT MX四个切削刃―事半功倍客户收益–采用自动对准的切向螺钉夹紧,用户友好性高 –灵活性高:所有型号刀片均可在同一种刀杆中使用–最新的 Tiger·tec ® Silver (银虎) PVD 刀片技术确保更长的刀具寿命可转位刀片–4 个精磨刃口 ± 0.02 mm –刀片宽度 0.50–5.65 mm –切槽深度至 6 mm–4 种断屑槽槽型:GD8、CF5、RF5 和 AG –一个刀片可用于右手和左手刀杆应用–切槽、切断、成型切槽、槽车削和螺纹车削 –在高精度和小直径的场合–应用范围:走芯车床和多主轴机床、自动车床、 带 Walter Capto™ 接口的机床刀具–采用精密内冷的切槽和切断刀具 –稳定、自动对准的切向刀片锁紧 –可用的刀具:• 刀柄规格:10 × 10, 12 × 12, 16 × 16, 20 × 20, 25 × 25 mm • Walter Capto™:C3、C4、C5 和 C6• 切断刀板:刀板高度 26 mmWalter Cut MX 系列 插图:G3011-C-P, G3011-P, G3041切断刀板Walter Capto C3–C6可实现快速换刀观看产品视频:/waltertools方刀杆 12–25 mm2瓦尔特 (Walter) ― 切槽和切断技术高换刀精度和用户友好性通过拧紧螺钉,可将刀片推向定位面和定位销GD8:CF5:RF5:高稳定性和精度3,0 mm特殊形状四周内交货产品系列中的新增项–G3051-P 搭配可转位刀片 MX22-L/R ….-GD8 用于台阶加工 –新刀杆规格:12 × 12、16 × 16、20 × 20、25 × 25 mm 可转位刀片–4 个精磨刃口 ±0.02 mm–切槽和切断刀杆内 3° 安装位置–MX22-2L/R :刀片宽度 1.50–3.00 mm ;GD8 槽型 –MX22-2L/R :刀片宽度 2.80 mm ;VG8 槽型应用–切槽和切断 ― 加工台阶和大直径时无干扰轮廓;加工小直径时精度高 –可安装在自动走芯机床或多主轴机床、自动车床上GD8:VG8:–用于工件背面上的精加工–与标准 ISO 可转位刀片相比, 可节省大量材料–用于精密切槽 –非常轻快的切削 –低至中等进给量槽型官方微信。

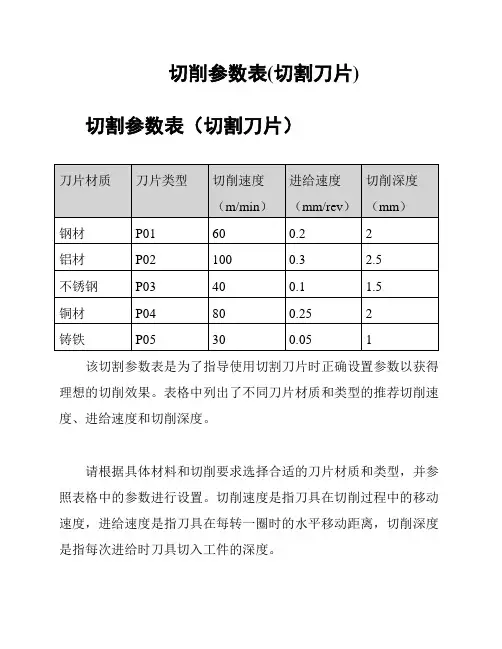

切削参数表(切割刀片)

切割参数表(切割刀片)

该切割参数表是为了指导使用切割刀片时正确设置参数以获得理想的切削效果。

表格中列出了不同刀片材质和类型的推荐切削速度、进给速度和切削深度。

请根据具体材料和切削要求选择合适的刀片材质和类型,并参照表格中的参数进行设置。

切削速度是指刀具在切削过程中的移动速度,进给速度是指刀具在每转一圈时的水平移动距离,切削深度是指每次进给时刀具切入工件的深度。

注意,根据具体切削情况需灵活调整参数。

遵循切削理论以及

经验来进行试切并观察切削效果,根据实际情况适当调整切削参数,以达到最佳切削效果和工件加工要求。

请妥善保管该参数表,并随时查阅以及更新切削参数。

如有任

何问题或需要进一步的帮助,请随时联系我们的技术支持团队。

_ W ALTER XTRA·TEC ® INSERT DRILL 可转位刀片钻头孔加工刀具创新产品手册孔加工WALTER TIGER-TEC® SILVER 银虎刀片技术—切削领域内的全新技术2瓦尔特 (Walter) Xtra·tec ® Insert Drill 可转位刀片钻头: 非常精确、高效、经济刀具– 带四刃刀片的钻头– 直径范围 13.5–59 mm – 有效齿数 Z = 1– 钻深:2 x D 、3 x D 、4 x D 和 5 x D – 刀片的理想位置使加工时的受力 平衡均匀– 优化的排屑槽,可以使切屑顺畅 排出,并保证刀杆的稳定性– 硬质镀镍表面提供防腐和防磨损 保护,以及使切屑更好地排出– TorxPlus 螺钉更方便操作, 并提高了夹紧和松开扭矩– 圆柱形连接环使刀具直径的测量 简单方便Xtra·tec ® Insert Drill 可转位刀片钻头应用– 用于所有钢和铸铁材料以及不锈钢和难加工材料– 可在斜面或不平的表面进行孔加工以及链式钻孔– 非常适合于通用机械制造、汽车和批量生产行业以及航空和航天工业最优的刀片布置,有利于加工过程中的 力平衡镀镍的螺旋排屑槽 使排屑流畅顺利Xtra·tec ® Insert Drill 可转位刀片钻头 3客户收益:– 允许提高加工参数,从而提高生产效率– 优化了加工时的切削力,从而使孔加工公差更小– 降低成本:• 真正的 4 切削刃 • 较高的切削参数 • 节省了额外的工序– 通过钻孔直径上的 Wiper 修光刃 可获得优秀的表面质量– 使用正型夹紧刀片,具有更高的 工艺可靠性型号:B4212、B4213、B4214、B42154瓦尔特 (Walter) Xtra·tec ® Insert Drill 可转位刀片钻头: 高效的刀夹式解决方案刀具– 四刃刀片的钻头– 有效齿数 Z = 1– 刀夹式设计 (1 个中心 + 1 个周边)– 直径范围 59–120 mm (标准品至 80 mm)– 直径可调节,公称直径 +0.6 mm – 钻深 1 x D c 至 5 x D c (标准品 3 x D c )– 可提供瓦尔特 NCT 接口的模块化 钻头– 刀片的理想位置使加工时的受力 平衡均匀– 硬质镀镍表面提供防腐和防磨损 保护,以及使切屑更好地排出– TorxPlus 螺钉更方便操作, 并提高了夹紧和松开扭矩– 圆柱形连接环使刀具直径的测量 简单方便应用– 用于所有钢和铸铁材料以及不锈钢和难加工材料– 可在斜面或不平的表面进行孔加工以及链式钻孔– 非常适合于通用机械制造、汽车和批量生产工业以及航空和航天工业客户收益:– 允许提高加工参数,从而提高生产效率– 瓦尔特 (Walter) 模块化系统提高了灵活性– 降低成本:• 真正的 4 切削刃 • 较高的切削参数 • 刀夹结构方式– 通过钻孔直径上的 Wiper 修光刃 可获得优秀的表面质量– 使用正型夹紧刀片,具有更高的 工艺可靠性WALTER XPRESS 瓦尔特速致– 瓦尔特速致适用于直径范围59–120 mm 、长度至 5 x D c 的刀具– 提供的标准刀夹 (见产品信息) 完整地涵盖了该范围– 模块化结构形式可以缩短交货期– NCT 接口确保模块化刀具结构以及 刀柄可安装到几乎所有机床主轴中刀夹:FR743C-6刀夹:FR746P-6刀夹:FR744P-6Xtra·tec ® Insert Drill 可转位刀片钻头通过可径向调节的 外刀夹进行公差补偿采用刀夹结构方式, 磨损件更换简单镀镍的螺旋排屑槽 使排屑流畅顺利用于模块化结构的 Walter NCT 接口Xtra·tec ® Insert Drill 可转位刀片钻头 5刀具名称:B4212-5898410可转位刀片:P4840P-3R-E57 / P4841C-3R-E57切削材质:WKP25S / WKP35S直径:23.7 mm工件名称:连杆材料:C70钻孔深度:30 mm切削参数:原有刀具银虎刀片技术Tiger·tec®Silverv c210 m/min210 m/min n2820 rpm2820 rpmf z0.08 mm/转0.08 mm/转v f226 mm/min226 mm/min Z11刀具寿命2500 个零件4500 个零件客户收益:– 刀具寿命从 2500 件提高到 4500 件– 实现更高的加工参数和工艺可靠性– 更好的表面质量6刀具名称:B4214.F40.40.Z1.160R-6可转位刀片:P4848P-6R-E57 / P4841C-6R-E57切削材质:WKP35S / WXP40直径:40 mm工件名称:弹性连接件材料: 1.72钻孔深度:148 mm切削参数:原有刀具银虎刀片技术Tiger·tec®Silverv c220 m/min163 m/minn1751 rpm1297 rpmf z0.05 mm/转0.15 mm/转v f88 mm/min195 mm/minZ11加工时间101 秒46 秒刀具寿命2368 个零件7104 个零件客户收益:– 刀具寿命提升达 + 200%– 生产效率提升达 + 120%– 释放了机床能力Xtra·tec® Insert Drill 可转位刀片钻头 7应用示例 3:加工连杆刀具名称:B4212-5642880可转位刀片:P4841P-5R-E57 / P4841C-5R-E57切削材质:WKP25S / WKP35S直径:31.5 mm工件名称:连杆材料:36MnVS4钻孔深度:20 mm切削参数:原有刀具银虎刀片技术Tiger·tec®Silverv c120 m/min140 m/min n1200 rpm1400 rpmf z0.21 mm/转0.18 mm/转v f250 mm/min250 mm/min Z11刀具寿命800 个零件3600 个零件客户收益:– 刀具寿命从 800 件提高到 3600 件– 无振动– 更好的表面质量– 实现更高的加工参数和工艺可靠性8应用示例 4:加工离合器盖刀具名称:B4212-5538329可转位刀片:P4840P-3R-A57 / P4841C-3R-A57切削材质:WKP35S / WXP40直径:22 mm工件名称:离合器盖材料:GGG-40钻孔深度:15 mm切削参数:原有刀具银虎刀片技术 Tiger·tec ®Silver v c 120 m/min 130 m/min n 1737 rpm 1880 rpm f z 0.1 mm/转0.12 mm/转v f 174 mm/min 226 mm/min Z11加工时间5 秒4 秒客户收益:– 在保证相同刀具寿命的情况下生产效率提高 + 20%– 刀具寿命相同– 无振动– 实现更高的加工参数和工艺可靠性瓦尔特 (Walter) Xtra·tec ® Insert Drill 可转位刀片钻头: 非常精确、高效、经济周边刀片– 钻孔直径上可选择烧结的刀片, 为圆角形刀尖– 钻孔直径上也可选择磨削的刀片,刃口为修光刃设计,可实现非常好的表面质量– 银虎刀片技术 Tiger·tec ® Silver :这种切削材质带来最高切削速度和最大工艺可靠性中心刀片– 银虎刀片技术 Tiger·tec ® Silver :这种切削材质在加工 ISO P 和 ISO K 类工件材料时具有更长寿命和最大工艺可靠性– 新品:新 PVD 切削材质 WXP40 在 ISO P 、ISO M 和 ISO S 材料钻孔时 实现更长刀具寿命– 专门为中心刀片的要求而设计A 57 — 稳定型– 0° 前角– 用于不利的加工条件,主要用于铸铁和钢件E 57 — 通用型– 13° 前角– 用于中等加工条件– 用于铸铁和钢, 也用于不锈钢和 难加工材料切削刃标记切削刃口带 0° 加强型倒棱锋利的断屑槽型四周磨削E 67 — 专用型– 13° 前角– 特殊槽型确保最优的切屑成型– 适用于长切屑材料,例如 St37、不锈钢以及难加工的材料和铝不同的槽型步骤 1从瓦尔特综合样本第 H 8 页起的 材料表中找到要加工的材料。

切削参数计算公式切削速度(VC)是切削刀具在单位时间内切削单位长度的线速度,通常用米/分钟(m/min)来表示。

切削速度的选择要综合考虑材料性质、刀具材料、刀具类型和加工方式等因素。

通常来说,对于硬度较高的材料,切削速度较低,而对于较软的材料,切削速度较高。

切削速度的计算公式为:VC=π×D×n/1000其中,D为切削直径(单位为mm),n为主轴转速(单位为r/min)。

进给量(f)是刀具在单位时间内切削过的距离,通常用毫米/转(mm/rev)或毫米/分钟(mm/min)来表示。

进给量的选择要考虑到切削速度和切削深度等因素。

进给量的计算公式为:f = N × n × fz其中,N为刀齿数,n为主轴转速(单位为r/min),fz为每齿进给量(单位为mm/转)。

切削深度(ap)是刀具切削时在轴向方向上切下的距离,通常用毫米(mm)来表示。

切削深度的选择要综合考虑工件材料性质、工件硬度、切削稳定性和刀具刚性等因素。

切削深度的计算公式为:ap = fz × Z其中,fz为每齿进给量(单位为mm/转),Z为刀齿数。

在实际应用中,切削参数的选择还需要考虑到切削率、切削力和切削温度等因素。

切削率可以用来评估切削效果的好坏,切削力和切削温度则对切削过程的稳定性和刀具寿命有着重要影响。

切削率(Q)是指刀具在单位时间内切削材料的体积,通常用立方毫米/分钟(mm³/min)来表示。

切削率的计算公式为:Q = ap × ae × f其中,ap为切削深度(单位为mm),ae为刀具切削宽度(单位为mm),f为进给量(单位为mm/转)。

切削力是刀具在切削过程中所承受的力,它是评价切削稳定性和刀具寿命的重要指标。

切削力的计算公式通常是经验公式,与材料性质、刀具特性和切削参数等有关。

切削温度是切削过程中产生的摩擦热引起的材料变形和刀具磨损的主要原因之一、切削温度的计算通常需要考虑到切削速度、切削深度、材料导热性和刀具材料等因素。

活性炭知识活性炭知识强力、精确、可靠是Walter BLAXX (黑锋侠) 铣刀刀片系列的成功要领。

凭借面铣刀F2010 的刀夹,瓦尔特将高性能切向可转位刀片也应用在可调面铣刀上。

新刀夹FR751M 和FR752M 体现了瓦尔特成熟技术与切削加工最新发展技术的结合。

进入市场一年半以来,Walter BLAXX (黑锋侠) 铣刀刀片系列与方肩铣刀、玉米铣刀和锯片铣刀相配合,充分证明了自己的实力。

而轴向可调整的面铣刀F2010 现在成为瓦尔特的又一款经典产品。

其最大的优势在于:刀夹式结构可确保刀具总是采用最新的切削技术。

刀体不变,刀夹和刀片底座能够轻而易举地更换。

切向可转位刀片(LNHU) 和Tiger tec Silver (银虎) 切削材料技术构成了Walter BLAXX (黑锋侠) 的核心。

进给率可提高30%。

此外,精密磨削的可转位刀片和高精刀体使得刀具具有很高的精度。

有了Walter BLAXX (黑锋侠),往往不再需要额外的精加工刀具:瓦尔特客户现在在进行面铣时也能体会到所有这些优点。

随着单级高速鼓风机的齿轮箱和高速叶轮及稀油站等部件试装运转实验的成功,现场人员无不欢欣鼓舞。

这意味着大通宝富在新产品市场拓展上又迈出坚实一步。

单级高速鼓风机是污水处理、发电厂等行业的节能先锋产品,其转速达转/小时,其加工精度以丝为单位计算(1丝=0.01毫米),大部分市场为西门子、日本川崎等企业所主导。

大通宝富根据用户需求独立研发,与外部优秀供应商充分交流合作,攻克重重技术难关和天气寒冷等不利因素,发挥连续作战的作风,通过连续48小时的调试,使出厂实验一次性成功,为公司单级高速鼓风机市场推广及技术参数的确定奠定坚实的基础。

燃煤烟气中的二氧化硫是大气污染的主要成因,随着人们对大气污染关注程度的增加,减少二氧化硫污染已成为当今大气治理的当务之急。

氧化风机是电站烟气脱硫净化处理过程中不可缺少的设备,大通宝富生产的单级高速离心鼓风机主要用于烟气脱硫工艺,对各类锅炉和焚烧炉尾气的治理也具有重要作用,而且完善了公司单级高速系列化型谱,为进入电厂脱硫等单级高速鼓风机应用领域积累经验,也为小型压缩机的开发奠定了基础。

walter 切削力计算Walter切削力计算切削力是在加工过程中与切削削具相互作用的力。

它是衡量切削过程中切削削具和工件之间作用的重要参数。

对于切削加工来说,了解和控制切削力是非常重要的,因为它直接影响加工质量、刀具寿命和机床的稳定性。

切削力的计算是切削过程中的重要任务之一。

在计算切削力时,需要考虑多个因素,包括切削速度、进给速度、切削深度、刀具材料和刀具几何参数等。

Walter是一家专注于刀具技术的公司,提供了一种切削力计算方法,可以帮助工程师准确计算切削力。

要计算切削力,需要知道切削削具的材料和几何参数。

切削削具的材料通常是硬质合金,具有高硬度和耐磨性。

几何参数包括切削削具的刀尖半径、主偏置角和前角等。

这些参数可以通过切削削具的设计图纸或生产手册来获取。

切削力的计算需要考虑切削条件,例如切削速度和进给速度。

切削速度是切削削具在单位时间内与工件相对运动的速度,通常以米/分钟或英尺/分钟为单位。

进给速度是加工过程中切削削具在加工方向上的移动速度,也可以用米/分钟或英尺/分钟表示。

切削深度是另一个影响切削力的重要参数。

它是指切削削具在每次切削中与工件接触的最大深度。

切削深度的选择应根据工件材料和切削削具的强度来确定。

较大的切削深度将导致更大的切削力。

在切削力计算中,还需要考虑刀具和工件的材料。

刀具材料的硬度和强度将直接影响切削力的大小。

工件材料的硬度和强度也会对切削力产生影响。

不同的材料对切削力的影响是不同的,因此在计算切削力时,需要根据实际情况选择合适的切削力系数。

除了上述因素外,切削力的计算还需要考虑刀具磨损和刀具摩擦系数。

刀具磨损将导致切削力的增加,而刀具与工件之间的摩擦系数将影响切削力的大小。

在实际应用中,Walter提供了一种切削力计算方法,可以帮助工程师准确计算切削力。

这种方法基于切削力的基本原理和经验公式,结合了刀具和工件的材料特性,以及切削条件的影响。

通过输入相关参数,这个计算方法可以得到切削力的准确数值。