5 实验6 固膜分离实验

- 格式:ppt

- 大小:1.21 MB

- 文档页数:18

实验二蛋白质的分离鉴定——纸层析法一、目的通过氨基酸的分离,学习纸层析法的基本原理及操作方法。

二、原理纸层析法是用滤纸作为惰性支持物的分配层析法。

层析溶剂由有机溶剂和水组成的。

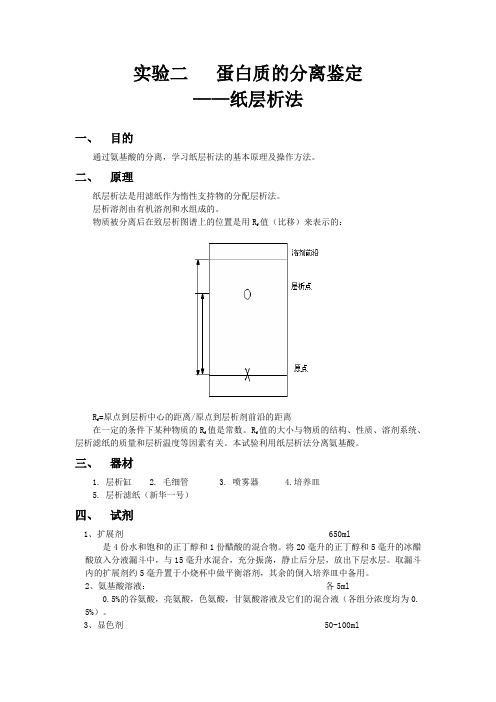

物质被分离后在致层析图谱上的位置是用R f值(比移)来表示的:R f=原点到层析中心的距离/原点到层析剂前沿的距离在一定的条件下某种物质的R f值是常数。

R f值的大小与物质的结构、性质、溶剂系统、层析滤纸的质量和层析温度等因素有关。

本试验利用纸层析法分离氨基酸。

三、器材1. 层析缸2. 毛细管3. 喷雾器4.培养皿5. 层析滤纸(新华一号)四、试剂1、扩展剂 650ml是4份水和饱和的正丁醇和1份醋酸的混合物。

将20毫升的正丁醇和5毫升的冰醋酸放入分液漏斗中,与15毫升水混合,充分振荡,静止后分层,放出下层水层。

取漏斗内的扩展剂约5毫升置于小烧杯中做平衡溶剂,其余的倒入培养皿中备用。

2、氨基酸溶液:各5ml0.5%的谷氨酸,亮氨酸,色氨酸,甘氨酸溶液及它们的混合液(各组分浓度均为0.5%)。

3、显色剂 50-100ml0.1%水和茚三酮正丁醇溶液五、操作方法1、将盛有平衡溶剂的小烧杯置于密闭的层析缸中。

2、取层析滤纸(长22cm,宽14cm)一张。

在纸的一端距边缘2~3cm处用铅笔划一条直线,在此直线上每间隔2cm作一记号如图。

3、点样用毛细管将各氨基酸样品分别点在这五个位置上,干后再点一次。

每点在纸上的扩散直径最大不超过3mm。

4、扩展用线将滤纸缝成筒状,只得两边不能接触。

将盛有约20ml扩展剂的培养皿迅速的置于密封的层析缸中,并将滤纸直立于培养皿中(点样的一端在下,扩展剂的液面需低于点样线1cm)到溶剂上升15-20cm时即取出滤纸,用铅笔描绘出溶剂前沿线,自然干燥或用吹风机热风吹干。

5、显色用喷雾器均匀的喷上0.1%的茚三酮正丁醇溶液;然后置于烘干箱烘干5分钟(1 00℃)就可显现出各个层析斑点6、计算分析:①判断混合氨基酸中的单组分。

一、实验名称膜分离技术实验二、实验目的1. 了解膜分离技术的原理和应用;2. 掌握膜分离实验的操作方法;3. 分析膜分离过程中各种因素的影响。

三、实验原理膜分离技术是一种利用膜材料的选择透过性,将混合物中的组分按分子大小、形状、电荷等进行分离的技术。

膜分离技术具有操作简便、能耗低、分离效果好等优点,广泛应用于水处理、食品加工、医药、化工等领域。

四、实验内容1. 实验材料与仪器(1)实验材料:NaCl溶液、葡萄糖溶液、明胶溶液;(2)实验仪器:膜分离装置、蠕动泵、电子天平、玻璃仪器等。

2. 实验步骤(1)将NaCl溶液、葡萄糖溶液、明胶溶液分别配制,浓度均为0.1mol/L;(2)将膜分离装置连接好,膜材料选用聚偏氟乙烯(PVDF)膜;(3)将NaCl溶液、葡萄糖溶液、明胶溶液分别加入膜分离装置中,设定操作压力为0.1MPa;(4)开启蠕动泵,使溶液在膜分离装置中循环流动,记录循环时间;(5)在循环过程中,每隔一定时间取样,用电子天平称量溶液的质量,计算透过液的浓度;(6)重复步骤(4)和(5),直至透过液浓度基本稳定;(7)分析膜分离过程中各种因素的影响。

3. 数据处理与分析(1)计算透过液的浓度变化,绘制透过液浓度随时间变化的曲线;(2)分析操作压力、膜材料、溶液浓度等因素对透过液浓度的影响。

五、实验结果与分析1. 实验结果(1)透过液浓度随时间变化的曲线如图1所示;(2)在相同操作压力下,不同溶液的透过液浓度如表1所示。

表1 不同溶液的透过液浓度溶液名称透过液浓度(mol/L)NaCl溶液 0.08葡萄糖溶液 0.07明胶溶液 0.022. 结果分析(1)透过液浓度随时间的变化:透过液浓度随时间的推移逐渐稳定,说明膜分离过程已达到平衡;(2)操作压力对透过液浓度的影响:在相同操作压力下,不同溶液的透过液浓度不同,说明操作压力对膜分离效果有影响;(3)膜材料对透过液浓度的影响:不同膜材料的透过液浓度不同,说明膜材料的选择对膜分离效果有影响;(4)溶液浓度对透过液浓度的影响:溶液浓度越高,透过液浓度越低,说明溶液浓度对膜分离效果有影响。

第1篇一、实验目的本次实验旨在探究无机膜在分离技术中的应用效果,通过对特定溶液进行分离实验,验证无机膜在分离过程中的稳定性、选择性和效率。

实验主要针对无机陶瓷膜进行操作,研究其在实际应用中的可行性。

二、实验材料与设备1. 实验材料:- 赖氨酸发酵液(含赖氨酸、短杆菌、菌体蛋白质、颗粒杂质等)- CO2混合气体(含N2、CF4、C3F6等)- 工业废气(含SO2、NOx、颗粒物等)- 无机陶瓷膜(孔径约0.4~0.6μm)- 聚四氟乙烯(Teflon AF 2400)- 有机-无机复合膜材料2. 实验设备:- 膜过滤装置- 气体分离装置- 工业废气净化装置- 分光光度计- 精密天平- 恒温水浴锅- 高压气体钢瓶三、实验方法1. 赖氨酸分离实验:- 将赖氨酸发酵液通过无机陶瓷膜进行过滤,收集滤液和滤渣。

- 分析滤液中赖氨酸的含量,计算提取率。

- 观察滤液悬浮物和浊度,评估过滤效果。

2. 气体分离实验:- 将CO2混合气体通过Teflon AF 2400制作用于分离氮气、四氟甲烷和六氟丙烯的气体分离无机膜。

- 分析分离后气体的成分,计算分离效果。

3. 工业废气净化实验:- 将工业废气通过有机-无机复合膜材料进行净化。

- 分析净化前后废气中污染物的含量,评估净化效果。

四、实验结果与分析1. 赖氨酸分离实验:- 经无机陶瓷膜处理后,赖氨酸提取率可达80%以上。

- 滤液悬浮物小于0.5%,浊度在10 NTU以内,过滤效果稳定。

2. 气体分离实验:- N2/CF4的理想选择性为88,N2/C3F6的理想选择性为71。

- 聚四氟乙烯层对沸石层的密封作用是获得较高选择性的原因。

3. 工业废气净化实验:- 有机-无机复合膜材料对工业废气中的SO2、NOx等污染物具有较好的净化效果。

- 净化后废气中污染物含量显著降低,净化效果明显。

五、实验结论1. 无机陶瓷膜在赖氨酸分离提取过程中具有稳定、高效、操作简便等优点,是赖氨酸分离提取的理想膜材料。

(固)膜的分离技术及应用一、(固)膜的分类根据膜的材质,从相态上可分为固体膜和液体膜。

固体膜又可分为对称膜、不对称膜和复合膜,对称膜又称均质膜。

不对称膜具有极薄的表面活性层(或致密层)和其下部的多孔支撑层。

复合膜通常是用两种不同的膜材料分别制成表面活性层和多孔支撑层。

根据膜的功能,可分为离子交换膜、渗析膜、微孔过滤膜、超过滤膜、反渗透膜、渗透汽化膜和气体渗透膜等。

根据固体膜的形状,可分为平板膜、管式膜、中空纤维膜以及具有垂直于膜表面的圆柱形孔的核径蚀刻膜,简称核孔膜等。

二、(固)膜的分离过程膜分离过程的实质近似于筛分过程,是根据滤膜孔径的大小使物质透过或被膜截留,从而达到物质分离的目的。

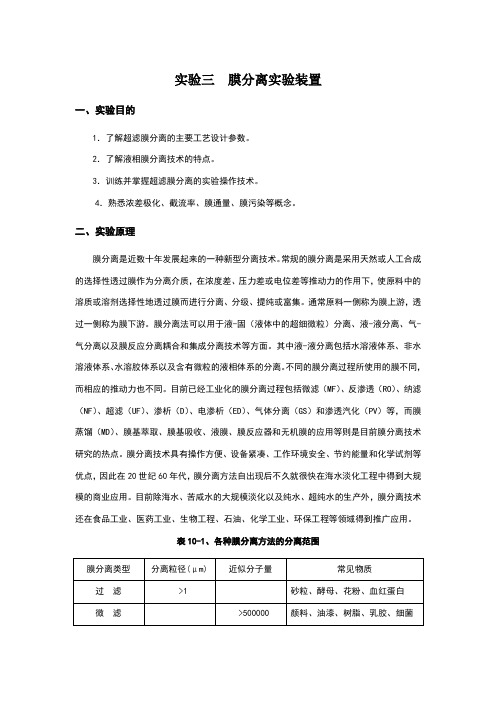

按分离粒子或分子大小可分为微滤(MF)、超滤(UF)、纳滤(NF)、反渗透(RO)、渗析和电渗析等六种,其分离粒子大小范围见图1。

图 1 膜分离过程分离粒子大小范围微滤是利用孔径大于0.02 μm直到l0 μm的多孔膜来过滤含有微粒或菌体的溶液,将其从溶液中除去。

微滤应用领域极其广阔,目前的销售额在各类膜中占据首位。

超滤是应用孔径为10 Å到200 Å的超滤膜来过滤含有大分子或微细粒子的溶液,使大分子或微细粒子从溶液中分离的过程。

与反渗透类似,超滤的推动力也是压差,在溶液侧加压,使溶剂透过膜。

超滤过程分三阶段:直线段:此段的膜通量随△P的增加而直线上升,此时膜通量小,浓差极化现象可忽略。

曲线段、水平段:膜表面开始形成凝胶层,随着带到膜面溶质量的增多,凝胶层厚度增加,增加压力差很快为凝胶层阻力抵消,通量又回复到原来的水平,开始形成凝胶层。

达到临界压力后,即将膜表面形成了凝胶层,而逐渐降低压力差,以通量对压力作图,得曲线2,该曲线近似成直线。

超滤的常用操作模式可分为间歇操作、连续操作和重过滤等3种。

在超滤中,为减少浓差极化,通常采用错流操作,而不采用常规操作。

在错流操作中,影响超滤通量的因素有:膜两侧压力差,影响传质系数Km和凝胶层浓度CG的一些因素(如沿着膜面的流速,料液粘度、温度、溶质的扩散系数和料液浓度)。

实验三膜分离实验装置一、实验目的1.了解超滤膜分离的主要工艺设计参数。

2.了解液相膜分离技术的特点。

3.训练并掌握超滤膜分离的实验操作技术。

4.熟悉浓差极化、截流率、膜通量、膜污染等概念。

二、实验原理膜分离是近数十年发展起来的一种新型分离技术。

常规的膜分离是采用天然或人工合成的选择性透过膜作为分离介质,在浓度差、压力差或电位差等推动力的作用下,使原料中的溶质或溶剂选择性地透过膜而进行分离、分级、提纯或富集。

通常原料一侧称为膜上游,透过一侧称为膜下游。

膜分离法可以用于液-固(液体中的超细微粒)分离、液-液分离、气-气分离以及膜反应分离耦合和集成分离技术等方面。

其中液-液分离包括水溶液体系、非水溶液体系、水溶胶体系以及含有微粒的液相体系的分离。

不同的膜分离过程所使用的膜不同,而相应的推动力也不同。

目前已经工业化的膜分离过程包括微滤(MF)、反渗透(RO)、纳滤(NF)、超滤(UF)、渗析(D)、电渗析(ED)、气体分离(GS)和渗透汽化(PV)等,而膜蒸馏(MD)、膜基萃取、膜基吸收、液膜、膜反应器和无机膜的应用等则是目前膜分离技术研究的热点。

膜分离技术具有操作方便、设备紧凑、工作环境安全、节约能量和化学试剂等优点,因此在20世纪60年代,膜分离方法自出现后不久就很快在海水淡化工程中得到大规模的商业应用。

目前除海水、苦咸水的大规模淡化以及纯水、超纯水的生产外,膜分离技术还在食品工业、医药工业、生物工程、石油、化学工业、环保工程等领域得到推广应用。

表10-1、各种膜分离方法的分离范围超虑膜分离基本原理是在压力差推动下,利用膜孔的渗透和截留性质,使得不同组分得到分级或分离。

超虑膜分离的工作效率以膜通量和物料截流率为衡量指标,两者与膜结构、体系性质以及操作条件等密切相关。

影响膜分离的主要因素有:a 、膜材料,指膜的亲疏水性和电荷性会影响膜与溶质之间的作用力大小;b 、膜孔径,膜孔径的大小直接影响膜通量和膜的截流率,一般来说在不影响截流率的情况下尽可能选取膜孔径较大的膜,这样有利于提高膜通量;c 、操作条件(压力和流量);另外料液本身的一些性质如溶液PH 值、盐浓度、温度等都对膜通量和膜的截流率有较大的影响。

1. 了解固体分离的基本原理和方法;2. 学会使用常用的固体分离仪器;3. 提高实验操作技能。

二、实验原理固体分离是将混合物中的固体颗粒与液体或其他固体颗粒分离的过程。

常用的固体分离方法有过滤、离心、沉淀等。

本实验采用过滤法进行固体分离。

三、实验材料1. 混合固体(如氯化钠和氯化镁的混合固体);2. 烧杯;3. 玻璃棒;4. 滤纸;5. 过滤器;6. 水浴锅;7. 量筒;8. 蒸发皿;9. 蒸发皿夹;10. 酒精灯;11. 烧杯夹;12. 移液管;13. 滴管;14. pH试纸;15. 盐酸;16. 氢氧化钠。

1. 将混合固体加入烧杯中,加入适量的水,用玻璃棒搅拌溶解;2. 将溶液过滤,收集滤液和滤渣;3. 将滤渣用蒸馏水洗涤,去除残留的滤液;4. 将洗涤后的滤渣放入烧杯中,加入适量的盐酸,用玻璃棒搅拌溶解;5. 将溶液过滤,收集滤液和滤渣;6. 将滤渣用蒸馏水洗涤,去除残留的滤液;7. 将洗涤后的滤渣放入蒸发皿中,用酒精灯加热蒸发,至滤渣完全干燥;8. 将干燥后的滤渣放入烧杯中,加入适量的水,用玻璃棒搅拌溶解;9. 将溶液过滤,收集滤液和滤渣;10. 将滤渣用蒸馏水洗涤,去除残留的滤液;11. 将洗涤后的滤渣放入蒸发皿中,用酒精灯加热蒸发,至滤渣完全干燥;12. 将干燥后的滤渣放入烧杯中,加入适量的氢氧化钠溶液,用玻璃棒搅拌溶解;13. 将溶液过滤,收集滤液和滤渣;14. 将滤渣用蒸馏水洗涤,去除残留的滤液;15. 将洗涤后的滤渣放入蒸发皿中,用酒精灯加热蒸发,至滤渣完全干燥。

五、实验现象1. 混合固体在水中溶解,形成溶液;2. 过滤过程中,滤液和滤渣分离;3. 盐酸与滤渣反应,生成新的溶液;4. 蒸发过程中,滤渣逐渐干燥;5. 氢氧化钠与滤渣反应,生成新的溶液。

六、实验结论1. 通过过滤法,成功将混合固体中的固体颗粒与液体分离;2. 通过溶解、过滤、蒸发等步骤,成功将混合固体中的不同成分分离;3. 本实验操作简便,现象明显,结果可靠。

固膜分离实验报告实验目的本实验旨在通过固膜分离方法研究不同溶液中的溶质分离效果,并分析实验结果。

实验材料和仪器•固膜分离装置•滤纸•不同浓度的溶液样品(例如盐水、糖水)实验步骤1. 准备固膜分离装置首先,我们需要准备固膜分离装置。

将固膜分离装置放置在实验台上,确保其稳定。

2. 准备溶液样品准备不同浓度的溶液样品。

可以选择盐水和糖水作为溶液样品,分别配置不同浓度的溶液。

3. 进行固膜分离实验将准备好的溶液样品通过滴管或注射器滴入固膜分离装置的上部。

注意,不同样品需要使用不同的装置。

4. 观察分离效果等待一段时间,让溶液通过固膜分离装置。

观察溶液在装置下部的集液器中的分离效果。

5. 分析实验结果根据观察到的分离效果,可以得出结论。

比较不同溶液样品的分离效果,分析其原因。

例如,浓度较高的样品可能通过固膜分离装置的速度较慢,而浓度较低的样品则可能分离效果较好。

实验注意事项•操作时要小心,避免溶液溅出或装置倒塌。

•确保固膜分离装置的连接紧密,避免漏液。

•实验结束后,清洗固膜分离装置,以便下次实验使用。

结论通过固膜分离实验,我们可以观察到不同溶液样品在固膜分离装置中的分离效果。

通过分析实验结果,我们可以得出不同浓度的溶液样品对分离效果的影响。

固膜分离是一种常用的分离方法,可以广泛应用于化学、生物等领域。

该实验不仅有助于理解固膜分离原理,还能提高实验操作技能。

希望通过本实验,能够加深对固膜分离方法的理解,并为今后的实验工作提供参考。

膜分离实验一.实验目的1.了解膜的结构和影响膜分离效果的因素,包括膜材质、压力和流量等。

2.了解膜分离的主要工艺参数,掌握膜组件性能的表征方法。

3. 了解和熟悉超滤膜分离的工艺过程。

二.基本原理膜分离技术是最近几十年迅速发展起来的一类新型分离技术。

膜分离是以对组分具有选择性透过功能的人工合成的或天然的高分子薄膜(或无机膜)为分离介质,通过在膜两侧施加(或存在)一种或多种推动力,使原料中的某组分选择性地优先透过膜,从而达到混合物的分离,并实现产物的提取、浓缩、纯化等目的的一种新型分离过程。

其推动力可以为压力差(也称跨膜压差)、浓度差、电位差、温度差等。

膜分离过程有多种,不同的过程所采用的膜及施加的推动力不同,通常称进料液流侧为膜上游、透过液流侧为膜下游。

微滤(mf)、超滤(uf)、纳滤(nf)与反渗透(ro)都是以压力差为推动力的膜分离过程,当膜两侧施加一定的压差时,可使一部分溶剂及小于膜孔径的组分透过膜,而微粒、大分子、盐等被膜截留下来,从而达到分离的目的。

四个过程的主要区别在于被分离物粒子或分子的大小和所采用膜的结构与性能。

微滤膜的孔径范围为0.05~10μm,所施加的压力差为0.015~0.2mpa;超滤分离的组分是大分子或直径不大于0.1μm的微粒,其压差范围约为0.1~0.5mpa;反渗透常被用于截留溶液中的盐或其他小分子物质,所施加的压差与溶液中溶质的相对分子质量及浓度有关,通常的压差在2mpa左右,也有高达10mpa的;介于反渗透与超滤之间的为纳滤过程,膜的脱盐率及操作压力通常比反渗透低,一般用于分离溶液中相对分子质量为几百至几千的物质。

2.1微滤与超滤微滤过程中,被膜所截留的通常是颗粒性杂质,可将沉积在膜表明上的颗粒层视为滤饼层,则其实质与常规过滤过程近似。

本实验中,以含颗粒的混浊液或悬浮液,经压差推动通过微滤膜组件,改变不同的料液流量,观察透过液测清液情况。

对于超滤,筛分理论被广泛用来分析其分离机理。