高炉冷却的基础知识

- 格式:docx

- 大小:26.77 KB

- 文档页数:12

济钢4高炉铸钢冷却壁冷却系统控制冷却系统在铸钢冷却壁的生产过程中起着至关重要的作用。

济钢4号高炉作为一个关键装备,其铸钢冷却壁冷却系统的控制非常重要。

本文将探讨济钢4高炉铸钢冷却壁冷却系统控制的方法和技术。

一、冷却系统的基本原理铸钢冷却壁冷却系统的基本原理是通过冷却水循环来控制冷却效果。

冷却水在冷却壁内部流过,将壁体温度控制在合适的范围内,以确保高炉的正常运行。

冷却水通过管道和喷嘴等设备进入冷却壁,然后通过管路排出。

二、冷却系统的控制参数1. 冷却水流量:冷却水流量直接影响冷却效果。

太小的流量无法满足冷却壁的需要,而过大的流量则会造成能源的浪费。

因此,控制冷却水流量是保持冷却系统稳定运行的重要参数。

2. 冷却水温度:冷却水温度对冷却效果有着直接的影响。

过低的温度会导致冷却效果下降,而过高的温度则会造成冷却壁温度过高,进而影响高炉的正常运行。

因此,准确控制冷却水温度是确保冷却系统正常工作的关键。

3. 冷却壁温度:冷却壁温度是反映冷却效果的重要指标。

冷却壁温度过高会导致壁体变形、开裂等问题,严重影响高炉的使用寿命。

因此,及时监测和控制冷却壁温度是冷却系统控制的重要内容。

三、冷却系统的控制方法1. PID控制:PID控制是常用的控制方法之一。

它通过调整冷却水流量和温度,使冷却系统保持在一个稳定的工作状态。

PID控制结合了比例、积分和微分的控制策略,能够实现精确的控制效果。

2. 智能控制:随着信息技术的发展,智能控制在冷却系统中得到了应用。

通过采集和分析冷却壁的温度、流量等数据,利用智能算法进行优化控制,可以提高冷却系统的稳定性和效率。

3. 联合控制:冷却系统的运行需要和其他设备进行协调。

在铸钢冷却壁冷却系统控制中,需要与高炉炉温、煤气流量等参数进行联合控制,以实现整个生产过程的协调运行。

四、冷却系统的优化与改进1. 设备优化:冷却系统的设备包括冷却水管道、冷却喷嘴等。

通过优化设备结构和布局,可以提高冷却效果,减少能源的消耗。

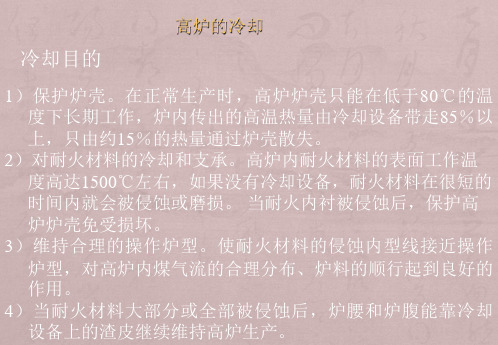

高炉冷却的基础知识第一节高炉冷却理论常识一. 高炉冷却的目的高炉冷却的目的在于增大炉衬内的温度梯度,致使1150℃等温面远离高炉炉壳,从而保护某些金属结构和混凝土构件,使之不失去强度。

使炉衬凝成渣皮,保护甚至代替炉衬工作,从而获得合理炉型,延长炉衬工作能力和高炉使用寿命。

高炉冷却是形成保护性渣皮、铁壳、石墨层的重要条件。

高炉常用的冷却介质有:水、风、汽水混合物。

根据高炉各部位工作条件,炉缸、炉底的冷却目的主要是使铁水凝固的1150℃等温面远离高炉壳,防止炉底、炉缸被渣铁水烧漏。

而炉身冷却的目的是为了保持合理的操作炉型和保护炉壳。

二. 高炉冷却的方式目前国内高炉采用的冷却方式有三种:1. 工业水开路循环冷却系统2. 汽化冷却系统3. 软水密闭循环冷却系统三.冷却原理冷却水通过被冷却的部件空腔,并从其表面将热量带走,从而使冷却水的自身温度提高。

t1 ┏━━━┓ t2水——→┃冷却件┃——→水┗━━━┛1.自然循环汽化冷却工作原理:利用下降管中的水和上升管中的汽水混合物的比重不同所形成的压头,克服整个循环过程中的阻力,从而产生连续循环,汽化吸热而达到冷却目的。

2.软水密闭循环冷却工作原理:它是一个完全封闭的系统,用软水(采用低压锅炉软水即可)作为冷却介质,其工作温度50~60℃(实践经验40~45℃)由循环泵带动循环,以冷却设备中带出来的热量经过热交换器散发于大气。

系统中设有膨胀罐,目的在于吸收水在密闭系统中由于温度升高而引起的膨胀。

系统工作压力由膨胀罐内的N2压力控制,使得冷却介质具有较大的热度而控制水在冷却设备中的汽化。

3.工业水开路循环冷却工作原理:由动力泵站将凉水池中的水输送到冷却设备后,自然流回凉水池或冷却塔,把从冷却设备中带出的热量散发于大气。

系统压力由水泵供水能力大小控制。

四.冷却方式的优缺点高炉技术进步的特点,表现为高炉炼铁已发展成为较成熟的技术。

从近几年高炉技术进步的发展方向看,突出的特点是大型化、高效化和自动化。

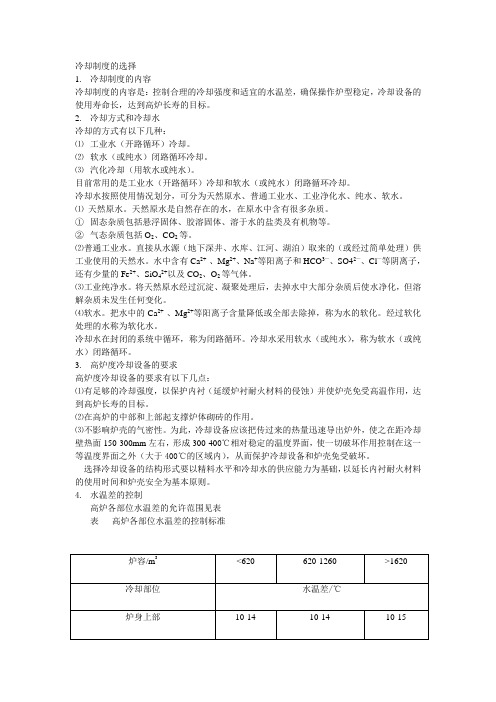

冷却制度的选择1.冷却制度的内容冷却制度的内容是:控制合理的冷却强度和适宜的水温差,确保操作炉型稳定,冷却设备的使用寿命长,达到高炉长寿的目标。

2.冷却方式和冷却水冷却的方式有以下几种:⑴工业水(开路循环)冷却。

⑵软水(或纯水)闭路循环冷却。

⑶汽化冷却(用软水或纯水)。

目前常用的是工业水(开路循环)冷却和软水(或纯水)闭路循环冷却。

冷却水按照使用情况划分,可分为天然原水、普通工业水、工业净化水、纯水、软水。

⑴天然原水。

天然原水是自然存在的水,在原水中含有很多杂质。

①固态杂质包括悬浮固体、胶溶固体、溶于水的盐类及有机物等。

②气态杂质包括O2、CO2等。

⑵普通工业水。

直接从水源(地下深井、水库、江河、湖泊)取来的(或经过简单处理)供工业使用的天然水。

水中含有Ca2+ 、Mg2+、Na+等阳离子和HCO3—、SO42—、Cl—等阴离子,还有少量的Fe2+、SiO42+以及CO2、O2等气体。

⑶工业纯净水。

将天然原水经过沉淀、凝聚处理后,去掉水中大部分杂质后使水净化,但溶解杂质未发生任何变化。

⑷软水。

把水中的Ca2+ 、Mg2+等阳离子含量降低或全部去除掉,称为水的软化。

经过软化处理的水称为软化水。

冷却水在封闭的系统中循环,称为闭路循环。

冷却水采用软水(或纯水),称为软水(或纯水)闭路循环。

3.高炉度冷却设备的要求高炉度冷却设备的要求有以下几点:⑴有足够的冷却强度,以保护内衬(延缓炉衬耐火材料的侵蚀)并使炉壳免受高温作用,达到高炉长寿的目标。

⑵在高炉的中部和上部起支撑炉体砌砖的作用。

⑶不影响炉壳的气密性。

为此,冷却设备应该把传过来的热量迅速导出炉外,使之在距冷却壁热面150-300mm左右,形成300-400℃相对稳定的温度界面,使一切破坏作用控制在这一等温度界面之外(大于400℃的区域内),从而保护冷却设备和炉壳免受破坏。

选择冷却设备的结构形式要以精料水平和冷却水的供应能力为基础,以延长内衬耐火材料的使用时间和炉壳安全为基本原则。

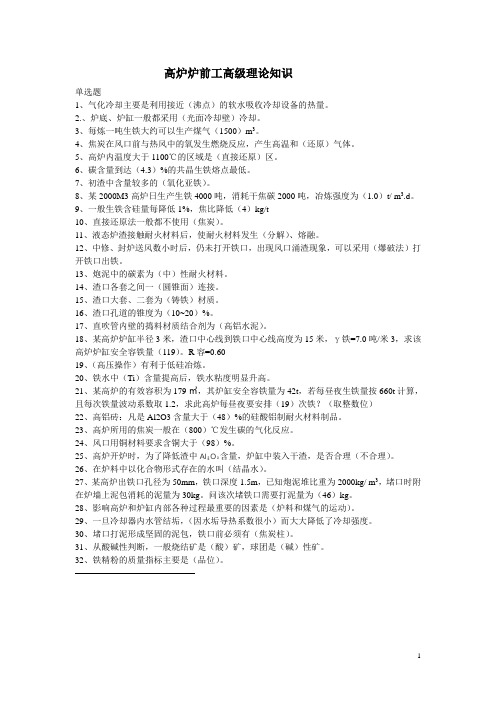

高炉炉前工高级理论知识单选题1、气化冷却主要是利用接近(沸点)的软水吸收冷却设备的热量。

2.、炉底、炉缸一般都采用(光面冷却壁)冷却。

3、每炼一吨生铁大约可以生产煤气(1500)m3。

4、焦炭在风口前与热风中的氧发生燃烧反应,产生高温和(还原)气体。

5、高炉内温度大于1100℃的区域是(直接还原)区。

6、碳含量到达(4.3)%的共晶生铁熔点最低。

7、初渣中含量较多的(氧化亚铁)。

8、某2000M3高炉日生产生铁4000吨,消耗干焦碳2000吨,冶炼强度为(1.0)t/ m3.d。

9、一般生铁含硅量每降低1%,焦比降低(4)kg/t10、直接还原法一般都不使用(焦炭)。

11、液态炉渣接触耐火材料后,使耐火材料发生(分解)、熔融。

12、中修、封炉送风数小时后,仍未打开铁口,出现风口涌渣现象,可以采用(爆破法)打开铁口出铁。

13、炮泥中的碳素为(中)性耐火材料。

14、渣口各套之间一(圆锥面)连接。

15、渣口大套、二套为(铸铁)材质。

16、渣口孔道的锥度为(10~20)%。

17、直吹管内壁的捣料材质结合剂为(高铝水泥)。

18、某高炉炉缸半径3米,渣口中心线到铁口中心线高度为15米,γ铁=7.0吨/米3,求该高炉炉缸安全容铁量(119)。

R容=0.6019、(高压操作)有利于低硅冶炼。

20、铁水中(Ti)含量提高后,铁水粘度明显升高。

21、某高炉的有效容积为179㎥,其炉缸安全容铁量为42t,若每昼夜生铁量按660t计算,且每次铁量波动系数取1.2,求此高炉每昼夜要安排(19)次铁?(取整数位)22、高铝砖:凡是Al2O3含量大于(48)%的硅酸铝制耐火材料制品。

23、高炉所用的焦炭一般在(800)℃发生碳的气化反应。

24、风口用铜材料要求含铜大于(98)%。

25、高炉开炉时,为了降低渣中Al₂O₃含量,炉缸中装入干渣,是否合理(不合理)。

26、在炉料中以化合物形式存在的水叫(结晶水)。

27、某高炉出铁口孔径为50mm,铁口深度1.5m,已知炮泥堆比重为2000kg/ m3,堵口时附在炉墙上泥包消耗的泥量为30kg。

高炉中的冷却壁技术和维护随着钢铁工业的不断发展,高炉的冶炼能力也在不断提高。

高炉冷却壁是保证高炉正常运行和生产的重要设备,其质量直接关系到高炉冶炼过程和经济效益。

因此,高炉中的冷却壁技术和维护显得尤为重要。

一、高炉冷却壁的种类高炉冷却壁按材料可分为铸铁板冷却壁和铜板冷却壁。

铸铁板冷却壁是一种传统的冷却壁材料,其主要优点是成本低、使用寿命长;缺点是散热性能不好。

铜板冷却壁具有散热性能好、结构简单、维护方便等优点,成本相对较高。

铜板冷却壁从中空铜板和碳素化合物片层堆积铜板两方面逐渐发展。

二、高炉冷却壁的设计和施工高炉冷却壁的设计和施工是确保冷却壁正常运行的必要条件。

其主要任务是使冷却壁与高温炉料正常接触、达到冷却效果。

在设计中,要根据高炉规定的生产能力、炉缸径、炉缸壁厚度等参数,综合考虑炉缸结构形式、炉壳后侧结构、炉壳的过热程度和炉壳与冷却壁之间的间隙等因素。

在施工中,应注意冷却壁温度、热应力、膨胀等因素。

在铸铁板冷却壁的安装中,需要保证板式活振动卡进螺杆后,牢固不松动。

铜板冷却壁的安装要注意板子的厚度,不能超过规定范围,不得出现裂纹和变形。

三、高炉冷却壁的维护为了保证高炉冷却壁的正常运行,需要进行定期维护工作。

高炉冷却壁的定期维护包括日常检查、防止渗漏、补救维修等。

具体包括:1.日常检查:对高炉冷却壁内的冷却水、冷却水量和温度进行检查,以发现问题解决问题。

2.防止渗漏:定期检查铜板冷却壁的密封性,及时发现并修复问题;设计时应注意冷却水管的接头,保证不渗漏。

3.补救维修:冷却壁表面的耐火材料受到侵蚀或者受到冲击等动力作用会引起表面破损,导致外渗,此时需要用耐火材料堵漏,尽快修复,避免影响正常生产。

四、高炉冷却壁技术的发展高炉冷却壁技术的发展主要集中在两个方面:增强冷却壁散热能力和提高其使用寿命。

目前已有多种技术被应用于高炉中,如内部/外部增强冷却、强制通液、二级冷却、高温陶瓷材料等,并形成一定的规模。

高炉冷却壁工艺技术规范高炉冷却壁是高炉内的关键设备之一,其冷却效果直接影响高炉的使用效率和寿命。

为了确保高炉的正常运行,制定一套科学的工艺技术规范对高炉冷却壁进行管理和维护是非常必要的。

1.材料选择:高炉冷却壁的材料选择应在耐高温、耐腐蚀和耐磨损等方面具备良好的性能。

常见的材料包括铸铁、铸钢和不锈钢等。

根据冷却壁所处位置和工作条件的不同,选用适合的材料以保证冷却效果和寿命。

2.设计规范:高炉冷却壁的设计应符合国家相关标准和规范,同时考虑到高炉操作的实际情况进行设计。

对于冷却壁的尺寸、壁厚和布局等都应有明确的规定,以保证冷却壁在高炉内的合理排布和工作效果。

3.冷却方式:高炉冷却壁的冷却方式可以采用内水冷和外水冷相结合的方式。

内水冷主要通过内装有水管的冷却壁实现,外水冷主要通过喷水和喷雾冷却来提高冷却效果。

在设计时应根据高炉内部的工作温度和压力等因素确定合理的冷却方式,以确保冷却壁的冷却效果和使用寿命。

4.冷却水质量要求:冷却壁的冷却水应具备一定的水质要求,以确保冷却系统的稳定运行。

水质要求主要包括冷却水的硬度、PH值、溶解氧含量和含杂质的限制等。

对于冷却水系统的管理应定期进行水质检测,并根据检测结果采取相应的措施进行调整。

5.冷却系统维护:高炉冷却壁的冷却系统应定期进行维护和保养。

包括冷却水管的堵塞清理、泄漏点的检查修复、冷却水压力和流量的调整等。

同时,对于冷却壁的表面应定期进行清洗和除锈处理,以保证冷却效果的提高和减少腐蚀的发生。

6.检测与监控:高炉冷却壁的检测和监控是防止事故发生的重要手段。

通过定期使用超声波检测仪和红外测温仪等设备对冷却壁进行检测,发现异常情况及时进行处理和修复。

同时,应将冷却壁的温度、压力和流量等参数进行实时监测,发现异常情况及时采取措施,确保高炉的正常运行。

综上所述,制定科学的工艺技术规范对高炉冷却壁进行管理和维护是确保高炉正常运行的关键所在。

通过材料选择、设计规范、冷却方式、冷却水质量要求、冷却系统维护和检测与监控等方面的规范,可以提高高炉冷却壁的冷却效果和使用寿命,确保高炉的稳定运行。

高炉冷却的基础知识高炉冷却的基础知识第一节高炉冷却理论常识一. 高炉冷却的目的高炉冷却的目的在于增大炉衬内的温度梯度,致使1150℃等温面远离高炉炉壳,从而保护某些金属结构和混凝土构件,使之不失去强度。

使炉衬凝成渣皮,保护甚至代替炉衬工作,从而获得合理炉型,延长炉衬工作能力和高炉使用寿命。

高炉冷却是形成保护性渣皮、铁壳、石墨层的重要条件。

高炉常用的冷却介质有:水、风、汽水混合物。

根据高炉各部位工作条件,炉缸、炉底的冷却目的主要是使铁水凝固的1150℃等温面远离高炉壳,防止炉底、炉缸被渣铁水烧漏。

而炉身冷却的目的是为了保持合理的操作炉型和保护炉壳。

二. 高炉冷却的方式目前国内高炉采用的冷却方式有三种:1. 工业水开路循环冷却系统2. 汽化冷却系统3. 软水密闭循环冷却系统三.冷却原理冷却水通过被冷却的部件空腔,并从其表面将热量带走,从而使冷却水的自身温度提高。

t1 ┏━━━┓ t2水——→┃冷却件┃——→水┗━━━┛1.自然循环汽化冷却工作原理:利用下降管中的水和上升管中的汽水混合物的比重不同所形成的压头,克服整个循环过程中的阻力,从而产生连续循环,汽化吸热而达到冷却目的。

2.软水密闭循环冷却工作原理:它是一个完全封闭的系统,用软水(采用低压锅炉软水即可)作为冷却介质,其工作温度50~60℃(实践经验40~45℃)由循环泵带动循环,以冷却设备中带出来的热量经过热交换器散发于大气。

系统中设有膨胀罐,目的在于吸收水在密闭系统中由于温度升高而引起的膨胀。

系统工作压力由膨胀罐内的N2压力控制,使得冷却介质具有较大的热度而控制水在冷却设备中的汽化。

3.工业水开路循环冷却工作原理:由动力泵站将凉水池中的水输送到冷却设备后,自然流回凉水池或冷却塔,把从冷却设备中带出的热量散发于大气。

系统压力由水泵供水能力大小控制。

四.冷却方式的优缺点高炉技术进步的特点,表现为高炉炼铁已发展成为较成熟的技术。

从近几年高炉技术进步的发展方向看,突出的特点是大型化、高效化和自动化。

因此采用较为先进的高炉冷却技术具有较大的吸引力,成为争相探讨和研究课题。

1.采用软水密闭循环冷却系统最佳。

因为:(l)?软水密闭循环系统的冷却可靠性好。

冷却的可靠性,是衡量冷却系统优劣最重要的标准。

不结垢,可以长寿。

(2)水量消耗少。

软水密闭循环冷流系统中,没有水蒸发损失,流失也极小。

水泵的轴封处的流失是系统的主要流失点,流失量是系统总容积的1‰补水量,故水量消耗是极少的。

(3)?动力消耗低。

闭路系统与开路系统不同,其水泵的工作压力取决于膨胀罐内N2压力,而水泵扬程是由系统的管路阻力损失决定的,冷却水的静压头能够得到完全的利用。

(4)?管路腐蚀小。

因为它是闭路,空气进不去。

因此,软水密闭循环冷却系统是一种比较经济的冷却方法。

2. 汽化冷却分为两种循环方式:自然循环和强制循环。

(l)汽化冷却的优点:①冷却介质为软水,可防止结垢。

②自然循环需要动力,在停电情况下仍能继续运行。

(2)汽化冷却的缺点:①冷却设备在承受大而多变的热负荷冲击下容易产生循环脉动,甚至可能出现膜状沸腾,致使冷却设备过热而烧坏。

②汽化冷却时,冷却壁本体的温度比水冷时高,缩短了冷却壁的寿命。

水冷却的冷却壁本体的最高温度已接近珠光体相变的温度。

铸铁在760 ℃时,珠光体发生相变,使铸铁机械性能急剧变坏,因此使冷却壁寿命缩短。

3.工业水冷却的优点是传热系数大,热容量大,便于输送,成本便宜。

工业水冷却的致命弱点是水质差,容易结垢而降低冷却强度,导致烧坏冷却设备,水的循环量大,能耗大。

4.喷水冷却,结构轻便简单易行。

我国大中型高炉多作为备用冷却手段,小高炉用的较多。

目前国外一些极薄炉墙或大中型高炉下部,有采用炉壳内砌碳砖,以喷水作为唯一冷却手段,效果也不错。

五.冷却水质(一)一般概念:1.?高炉冷却对水质的要求为:?不含有机械杂质、悬浮物不超过200毫克/升,暂时硬度不超过10°(德国度)。

2.水的硬度:天然水中含有钙、镁、盐类等水垢生成物的含量。

一般重碳酸盐、氯化物和硫酸盐等,构成了水中的硬度。

①暂时硬度:就是指水中含有重碳酸盐的含量。

②永久硬度:就是指除去重碳酸盐的其它盐类。

③总硬度:就是指暂时硬度与永久硬度之和。

湖水硬度小一些,地下水硬度高一些,一般用暂时硬度衡量水的硬度。

3.水的硬度单位:德国度(°H)简称度。

即在10000份水中含有1份氧化钙或氧化镁为一度。

也就是1升水中含有10毫克的氧化钙或氧化镁为一度。

4. 水的硬度分类:硬度 0~4° 4~8° 8~16° 16~30°>30°性质很软水软水中等硬水硬水很硬水对水系统要求新水暂时硬度≯15°H,循环水≯8°H。

5.软化水:就是人为地以某种程度从水中除去了钙镁盐类,如用Na离子交换器置备软水。

软水的作用:①不存在O2腐蚀,②不结垢。

(二)冷却水管结垢的原因及危害1.冷却水管结垢的原因,主要是由于碳酸盐的沉积。

在冷却设备的通道壁上容易结垢,尤其在冷却水硬度高、强化冶炼的高炉上尤为突出。

2.其危害是导致传热效率降低,造成冷却设备过热直至烧环。

因此对于冷却器的水管结了水垢,如果要保持水量不变,则要求水压成倍的增长才行。

3.水垢对传热的影响(99年5月钢铁—程树森)基准条件:v=1.5m/s,水管与冷却壁间的间隙0.15mm,水垢厚度为0,冷却壁高度为1400mm。

(钢铁1994.29(1):52)(1)水垢厚度为1mm时,其冷却壁热面最高温度增加152℃;水垢厚度为3mm时,其冷却壁热面最高温度增加237℃;水垢厚度为5mm时,其冷却壁热面最高温度增加446℃。

(2)水速1.0m/s时,其冷却壁热面最高温度增加+6℃;水速2.0m/s时,其冷却壁热面最高温度增加-8℃;水速2.5m/s时,其冷却壁热面最高温度增加-13℃。

(3)如有3mm水垢,压力为1MPa时,管壁温度会由280℃升至580 ℃。

(4)水垢导热系数(循环冷却水的稳定与处理—李仲先著)碳酸盐水垢坚硬 0.5~5.0 kcal/mh.℃松软 0.2~1.0 kcal/mh.℃水垢导热系数取0.58W/(m.K)污垢热阻水垢导热系数允许垢厚允许垢附着量m2K/W W/(m.K) (mm) mg/dm2)0. 0.58 0.10 131.163 0.20 26 0.00043 0.58 0.25 331.163 0.50 660.00086 0.58 0.50 651.163 1.0 130(三)水质的控制:1.软水水质控制指标:总硬度 0.01 mg-N/L总碱度 13.0 mg/L浊度< 10.0 mg/L氯根Cl- 100 mg/L总磷 1~3 mg/L总铁 1~3 mg/LPH 值> 9.0SiO2 1000 ppm 改为600ppm电导率0.6 mΩ-1/cm(电导值1 mΩ-1)2. 水质参考标准(赵润恩著—炼铁工艺设计原理92.3):软水纯水溶解固体 mg/L 5~10 2~3硬度 mmol/L <0.035 0碱度 mmol/L 4~20 0.04~0.1氯根Cl- mg/L <600 0.02~0.08SiO2 mg/L <70 0.02~0.1电导率 S/m <0.05 10-3 ~15-3电阻率m.Ω<20 700~1000(mmol—毫毫升)(软水72~143ppm→1.427~2.853 N-mg/L)3.炉缸工业循环水冷却系统的水质稳定工业循环水系统的水质管理十分重要,要根据水质和水处理药剂的性能制定一个合理的水质控制指标,严格管理。

这些处理包括:PH 值的调整,适当的排污以控制好循环水的浓缩倍数,限制水中杂质的含量和悬浮物等。

在水中加入缓蚀剂、螯合剂、阻垢分散剂及杀菌剂等水稳药剂达到防腐、阻垢、杀菌的效能,可以大大减缓腐蚀、污垢和微生物造成的危害。

可以达到:碳钢腐蚀率<5~10mg/(dm)2.d微生物在水中产生的粘泥<6ml/m3水,?水中的细菌数<50万个/ml水;阻垢率为80~90%,80℃的水温下不发生显著结垢。

4.循环工业水稳药剂阻垢的原理:(1)?循环水中溶解氧的含量高,是由于在循环中水温升高从而降低了氧在水中的溶解度,达到了过饱和。

溶解氧的去极化作用使金属铁易被腐蚀。

(2)循环水中含有空气中的各类污染物质,如SO2、H2S、NO2、NH3等有害气体及固体微粒,吸收了大量的酸性物质使水质发生极大变化。

(3)?循环水中二氧化碳的脱除现象,由于水在30℃以上,循环水中的CO2含量大部分被脱除,?因此水中钙镁的重碳酸盐几乎全部变为碳酸盐,更容易结成水垢。

(4)?循环水中的溶解固体的浓缩现象。

补充水中有许多能溶解于水的固体物质,如钙、镁、钾、钠、铁和锰等的碳酸盐、重碳酸盐、硫酸盐、氯化物和硫化物等,使浓缩倍数增加,导致水的腐蚀性和结垢作用增强,影响水的性质。

(5)?循环水中微生物会产生粘性物质,粘附泥沙在水箱管壁形成降低换热效率的粘泥。

微生物还引起腐蚀造成水质变差。

首钢二高炉2001年12月大修前的工业水系统使用大水池的水循环供水,其水质条件较差,腐蚀、结垢相当严重。

大水池水质如下:PH值 8.3总硬度 320.3 ppm (以CaCO3计)钙硬度 275.2 ppm总碱度 275.2 ppm溶解固体 573.4 ppmSS(悬浮物)10 ppm氯化物 86.9 ppm经过水质处理后水质明显变好,2001年6月水质化学分析如下:PH值 8.22总碱度 5.19 mmol/L硬度Ca2+(以Ca 2+计) 64.07 mg/LMg2+(以Mg2+计) 34.90 mg/L 氯离子CL- 75.905.敞开式工业净循环水的水质标准:当冷却构件热负荷≤209,350kj/m2.h(50000kcal/m2.h)。

冷却结构工况要求污垢热阻值<0.955×104m2.?h.℃/kj.a 腐蚀率<0.125/a时,悬浮物<20mg/L。

由于高炉采用工业循环水处理,可节约大量工业水耗用量,同时也可改善水质条件。

因此,必须按照药剂品种及配方,日常需投加水稳药剂。

六.冷却制度(一)合理的冷却制度:1. 高炉各部位的用水量与其热负荷相适应;2. 每个冷却器内的水速、水量和水质相适应;3. 维持足够的水压和合理的进出水温差。

(二)进出水温差:1. 进出水温差中,进水温度与大气温度和回水冷却状况有关,一般情况下应小于35℃。

而出水温度与水质有关,一般情况下,工业循环水的稳定温度不超过50~60℃,即反复加热时水中碳酸盐沉淀的温度。

2.?水的沸点,即水在标准大气压下,加热温升到100℃沸腾的温度。

3. 传热的方式有三种:传导、对流、幅射。