检验项目与判定原则

- 格式:doc

- 大小:226.50 KB

- 文档页数:5

2023年复混肥料产品质量监督抽查实施细则1.范围本细则规定了此产品的抽样方法、检验依据、检验项目、检验方法、判定原则、异议处理及复检。

2.抽样方法在生产企业的成品仓库或者其确认场所,随机抽取有产品质量检验合格证明或者其他形式表明合格的待销产品。

抽样数量为1000g,其中500g作为检验样品,500g作为备用样品,抽样基数应满足抽样要求。

抽样工作由承检机构持“省产品质量监督检验员证”的不少于2名工作人员共同完成。

检验用样品按进货价购买,抽样过程均需拍照留证。

一经抽样,立即封样,任何人不得调换。

3.检验依据表1 复合肥料检验项目表3 有机-无机复混肥料检验项目检验方法包括相关产品标准及试验方法标准。

凡是注日期的文件,其随后所有的修改单(不包括勘误的内容)或修订版不适用于本细则。

凡是不注日期的文件,其最新版本适用于本细则。

4.判定规则4.1依据标准GB/T 15063-2020《复合肥料》;GB/T 21633-2020《掺混肥料(BB肥)》;GB/T 18877-2020《有机无机复混肥料》;GB 38400-2019《肥料中有毒有害物质的限量要求》;GB 18382-2021《肥料标识内容和要求》。

4.2判定原则经检验,检验项目全部合格,判定为被抽查产品合格;检验项目中任一项或一项以上不合格,判定为被抽查产品不合格。

若被检产品明示的质量要求高于本细则中检验项目依据的标准要求时,应按被检产品明示的质量要求判定。

若被检产品明示的质量要求低于本细则中检验项目依据的强制性标准要求时,应按照强制性标准要求判定。

若被检产品明示的质量要求低于或包含细则中检验项目依据的推荐性标准要求时,应以被检产品明示的质量要求判定,但应在检验报告备注中进行说明。

若被检产品明示的质量要求缺少本细则中检验项目依据的强制性标准要求时,应按照强制性标准要求判定。

若被检产品明示的质量要求缺少本细则中检验项目依据的推荐性标准要求时,该项目不参与判定,但应在检验报告备注中进行说明。

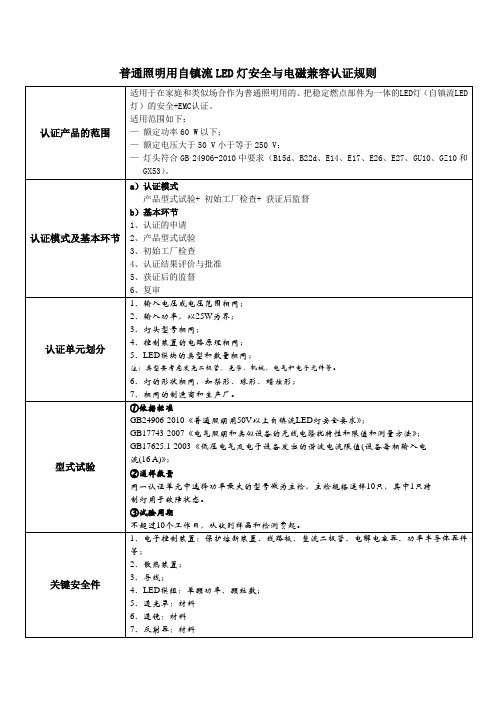

普通照明用自镇流LED灯安全与电磁兼容认证规则认证产品的范围适用于在家庭和类似场合作为普通照明用的、把稳定燃点部件为一体的LED灯(自镇流LED 灯)的安全+EMC认证。

适用范围如下:—额定功率60 W以下;—额定电压大于50 V小于等于250 V;—灯头符合GB 24906-2010中要求(B15d、B22d、E14、E17、E26、E27、GU10、GZ10和 GX53)。

认证模式及基本环节a)认证模式产品型式试验+ 初始工厂检查+ 获证后监督b)基本环节1、认证的申请2、产品型式试验3、初始工厂检查4、认证结果评价与批准5、获证后的监督6、复审认证单元划分1、输入电压或电压范围相同;2、输入功率,以25W为界;3、灯头型号相同;4、控制装臵的电路原理相同;5、LED模块的类型和数量相同;注:类型要考虑发光二极管、光学、机械、电气和电子元件等。

6、灯的形状相同,如梨形、球形、蜡烛形;7、相同的制造商和生产厂。

型式试验①依据标准GB24906-2010《普通照明用50V以上自镇流LED灯安全要求》;GB17743-2007《电气照明和类似设备的无线电骚扰特性和限值和测量方法》;GB17625.1-2003《低压电气及电子设备发出的谐波电流限值(设备每相输入电流(16 A)》;②送样数量同一认证单元中选择功率最大的型号做为主检,主检规格送样10只,其中1只特制灯用于故障状态。

③试验周期不超过10个工作日,从收到样品和检测费起。

关键安全件1、电子控制装臵:保护熔断装臵、线路板、整流二极管、电解电容器、功率半导体器件等;2、散热装臵;3、导线;4、LED模组:单颗功率、颗粒数;5、透光罩:材料6、透镜:材料7、反射器:材料初始工厂检查①工厂质量保证能力a)CQC/F001-2009《CQC标志认证工厂质量保证能力要求》;b)本规则表2《自镇流LED灯安全认证工厂质量控制检测要求》;②产品一致性检查原则:每个认证单元至少抽取一个规格型号做一致性检查。

药物临床试验机构监督检查要点及判定原则(试行)为加强药物临床试验机构(以下简称机构)监督管理,根据《中华人民共和国药品管理法》《中华人民共和国疫苗管理法》《药品注册管理办法》《药物临床试验质量管理规范》(GCP)、《药物临床试验机构管理规定》(以下简称《规定》)等,制定本检查要点。

一、适用范围本检查要点适用于药品监督管理部门组织的机构监督检查,根据检查类型和检查重点,现场检查可适用部分检查要点。

二、检查内容检查要点共16个检查环节、109个检查项目,分为机构和临床试验专业(以下简称专业)2个部分,包含对资质条件与备案、运行管理等方面的现场检查内容。

检查项目中关键项目共计9项(标示为“★★”),主要项目共计51项(标示为“★”),一般项目共计49项。

三、判定原则检查发现的缺陷分为严重缺陷、主要缺陷和一般缺陷。

一般情况下,关键项目不符合要求判为严重缺陷,主要项目不符合要求判为主要缺陷,一般项目不符合要求判为一般缺陷;可以综合相应检查要点的重要性、偏离程度以及质量安全风险进行缺陷分级。

应当对机构和专业分别作出结论。

(一)现场检查结论的判定原则1.未发现严重缺陷和主要缺陷,发现的一般缺陷少于5项,经综合研判,所发现缺陷不影响受试者安全和/或试验数据质量或者影响轻微,认为质量管理体系比较健全的,结论为符合要求。

2.未发现严重缺陷和主要缺陷,发现的一般缺陷多于或等于5项,或者未发现严重缺陷,存在主要缺陷,但数量少于或等于3项,经综合研判,所发现缺陷可能影响受试者安全和/或试验数据质量,但认为质量管理体系基本健全的,结论为待整改后评定。

3.属于以下情形之一,经综合研判,所发现缺陷可能严重影响受试者安全和/或试验数据质量,认为质量管理体系不能有效运行或者不符合机构备案基本条件的,结论为不符合要求:(1)严重缺陷1项及以上;(2)未发现严重缺陷,但主要缺陷3项以上;(3)其他不符合要求的情形。

(二)综合评定结论的判定原则1.发现缺陷不影响受试者安全和/或试验数据质量或者影响轻微,认为质量管理体系比较健全的,结论为符合要求。

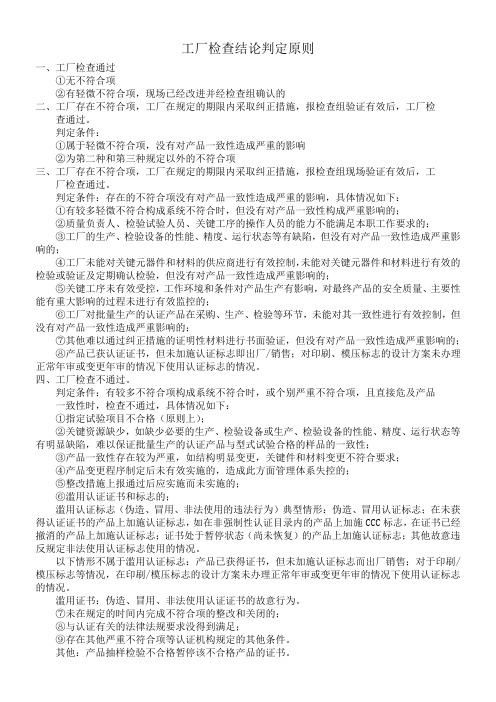

工厂检查结论判定原则一、工厂检查通过①无不符合项②有轻微不符合项,现场已经改进并经检查组确认的二、工厂存在不符合项,工厂在规定的期限内采取纠正措施,报检查组验证有效后,工厂检查通过。

判定条件:①属于轻微不符合项,没有对产品一致性造成严重的影响②为第二种和第三种规定以外的不符合项三、工厂存在不符合项,工厂在规定的期限内采取纠正措施,报检查组现场验证有效后,工厂检查通过。

判定条件:存在的不符合项没有对产品一致性造成严重的影响,具体情况如下:①有较多轻微不符合构成系统不符合时,但没有对产品一致性构成严重影响的;②质量负责人、检验试验人员、关键工序的操作人员的能力不能满足本职工作要求的;③工厂的生产、检验设备的性能、精度、运行状态等有缺陷,但没有对产品一致性造成严重影响的;④工厂未能对关键元器件和材料的供应商进行有效控制,未能对关键元器件和材料进行有效的检验或验证及定期确认检验,但没有对产品一致性造成严重影响的;⑤关键工序未有效受控,工作环境和条件对产品生产有影响,对最终产品的安全质量、主要性能有重大影响的过程未进行有效监控的;⑥工厂对批量生产的认证产品在采购、生产、检验等环节,未能对其一致性进行有效控制,但没有对产品一致性造成严重影响的;⑦其他难以通过纠正措施的证明性材料进行书面验证,但没有对产品一致性造成严重影响的;⑧产品已获认证证书,但未加施认证标志即出厂/销售;对印刷、模压标志的设计方案未办理正常年审或变更年审的情况下使用认证标志的情况。

四、工厂检查不通过。

判定条件:有较多不符合项构成系统不符合时,或个别严重不符合项,且直接危及产品一致性时,检查不通过,具体情况如下:①指定试验项目不合格(原则上);②关键资源缺少,如缺少必要的生产、检验设备或生产、检验设备的性能、精度、运行状态等有明显缺陷,难以保证批量生产的认证产品与型式试验合格的样品的一致性;③产品一致性存在较为严重,如结构明显变更,关键件和材料变更不符合要求;④产品变更程序制定后未有效实施的,造成此方面管理体系失控的;⑤整改措施上报通过后应实施而未实施的;⑥滥用认证证书和标志的;滥用认证标志(伪造、冒用、非法使用的违法行为)典型情形:伪造、冒用认证标志;在未获得认证证书的产品上加施认证标志,如在非强制性认证目录内的产品上加施CCC标志,在证书已经撤消的产品上加施认证标志;证书处于暂停状态(尚未恢复)的产品上加施认证标志;其他故意违反规定非法使用认证标志使用的情况。

山东省胶粘剂产品质量监督抽查实施细则(2024年版)1抽样1.1抽样方法以随机抽样的方式在被抽样生产者、销售者的待销产品中抽取。

1.2抽样基数抽样基数满足抽样数量即可。

1.3抽样数量抽取2份,其中1份作检验用,另1份作为备用样品。

(每份样品不得小于0.5kg;样品质量小于0.5kg时,应当抽取总质量不低于0.5kg的最少完整包装。

)如有配套固化剂则按照配比抽取。

当单件样品无法满足标准规定的制样尺寸时,可适当抽取符合要求的样品数量。

2检验项目及检测方法表1胶粘剂产品检验项目产品种型序号检测项目检测方法溶剂型胶粘剂1总挥发性有机物(VOC)GB18583 2苯GB18583 3甲苯+二甲苯GB18583 4游离甲醛(限氯丁橡胶、SBS类)GB18583水基型胶粘剂1总挥发性有机物(VOC)GB18583 2苯GB18583 3甲苯+二甲苯GB18583 4游离甲醛GB18583本体型胶粘剂1总挥发性有机物(VOC)GB18583注:上表所列检验项目是有关法律法规、标准等规定的,重点涉及健康、安全、节能、环保以及消费者、有关组织反映有质量问题的重要项目。

执行企业标准、团体标准、地方标准的产品,检验项目参照上述内容执行。

凡是注日期的文件,其随后所有的修改单(不包括勘误的内容)或修订版不适用于本细则。

凡是不注日期的文件,其最新版本适用于本细则。

3判定规则3.1依据标准GB18583室内装饰装修材料—胶粘剂中有害物质限量现行有效的企业标准、团体标准、地方标准及产品明示质量要求3.2判定原则经检验,检验项目全部合格,判定为被抽查产品所检项目未发现不合格;检验项目中任一项或一项以上不合格,判定为被抽查产品不合格。

若被检产品明示的质量要求高于本细则中检验项目依据的标准要求时,应按被检产品明示的质量要求判定。

若被检产品明示的质量要求低于本细则中检验项目依据的强制性标准要求时,应按照强制性标准要求判定。

若被检产品明示的质量要求低于或包含细则中检验项目依据的推荐性标准要求时,应以被检产品明示的质量要求判定,但应在检验报告备注中进行说明。

原材料检验管理规定原材料是产品制造过程中的重要组成部分,直接关系到产品的质量和安全。

为了确保原材料的质量符合生产要求,许多企业都制定了相应的原材料检验管理规定。

本文将就原材料检验管理规定进行详细介绍。

一、原材料检验管理的目的和原则1.目的:确保原材料的质量符合生产要求,保证产品的质量和安全。

2.原则:(1)科学性原则:制定检验标准和方法必须科学、合理、准确。

(2)全面性原则:对原材料进行全面检查,包括外观、尺寸、重量、成分等多方面。

(3)稳定性原则:检验结果应具有稳定性和可靠性,确保产品质量的稳定性。

二、原材料检验管理的程序1.准备工作:确定检验项目和标准,制定检验计划和方法。

2.检验采样:根据检验方案,从供应商处获取样品并进行采样。

3.检验项目:对采样的样品进行外观、尺寸、重量、成分等多个项目的检验。

4.检验记录:将检验结果记录在检验报告中,包括样品信息、检验结果等。

5.判定结果:根据检验结果判断样品是否合格,是否可以使用。

6.处理不合格品:对于不合格的样品,要及时通知供应商并处理退货问题。

7.审核确认:对检验结果进行审核确认,并记录在检验报告中。

三、原材料检验管理的要求1.建立检验标准:根据产品的特点和生产要求,制定相应的检验标准,确保原材料的质量符合生产需求。

2.选择合适的检验方法:根据原材料的性质和特点,选择适当的检验方法,确保检验结果的准确性和可靠性。

3.严格采样规范:采样时必须按照规定的方法进行,确保样品的代表性和可比性。

4.规范检验流程:严格按照检验规程进行检验,确保每个环节的准确性和规范性。

5.做好检验记录:检验结果必须详细记录在检验报告中,以备查证。

6.强化供应商管理:与供应商建立稳定的合作关系,对供应商进行监督和管理,确保供应的原材料符合检验标准。

7.定期检查:定期对原材料检验管理工作进行检查和审查,及时发现问题并加以解决。

四、原材料检验管理的意义1.提高产品质量:通过检验管理,可以确保原材料的质量符合生产要求,从而提高产品的质量。

医疗器械临床试验检查要点及判定原则各省、自治区、直辖市食品药品监督管理局(药品监督管理局),核查中心:为加强医疗器械临床试验过程的监督管理,指导监管部门开展医疗器械临床试验监督检查工作,根据《医疗器械注册管理办法》和《医疗器械临床试验质量管理规范》要求,国家药品监督管理局组织制定了《医疗器械临床试验检查要点及判定原则》,现予以发布。

国家药监局综合司2018年11月19日医疗器械临床试验检查要点及判定原则根据《医疗器械注册管理办法》和《医疗器械临床试验质量管理规范》等要求制定本检查要点及判定原则,用于指导医疗器械临床试验现场检查工作。

一、检查要点二、判定原则根据检查发现的问题,检查结果按以下原则判定:(一)有以下情形之一的,判定为存在真实性问题:1.编造受试者信息、主要试验过程记录、研究数据、检测数据等临床试验数据,影响医疗器械安全性、有效性评价结果的;2.临床试验数据,如入选排除标准、主要疗效指标、重要的安全性指标等不能溯源的;3.试验用医疗器械不真实,如以对照用医疗器械替代试验用医疗器械、以试验用医疗器械替代对照用医疗器械,以及以其他方式使用虚假试验用医疗器械的;4.瞒报与临床试验用医疗器械相关的严重不良事件和可能导致严重不良事件的医疗器械缺陷、使用方案禁用的合并用药或医疗器械的;5.注册申请的临床试验报告中数据与临床试验机构保存的临床试验报告中的数据不一致,影响医疗器械安全性、有效性评价结果的;6.注册申请的临床试验统计分析报告中数据与临床试验统计数据库中数据或分中心临床试验小结中数据不一致,影响医疗器械安全性、有效性评价结果的;7.其他故意破坏医疗器械临床试验数据真实性的情形。

(二)未发现真实性问题的,但临床试验过程不符合医疗器械临床试验相关规定要求的,判定为存在合规性问题。

(三)未发现上述问题的,判定为符合要求。

附表3-6 道岔(AT)尖轨检验项目与判定原则组别序号检验项目技术要求不合格类别判别水平DL不合格质量水平RQL抽样方案样本量n判定数Ac Re表面质量及外形尺寸1 钢轨锻压段非加工表面质量 3.9.5 /3.4.5.4fA Ⅱ30一次 5 0 12 标志 5.1、5.3 一次 5 0 13 尖轨工作边直线度 3.5.1 /3.4.4.1B Ⅱ65一次 5 1 24 不加工轨顶面直线度≤0.4/3.4.4.2~.3 一次5 1 25 轨底直线度和平面度≤1.0/3.4.4.4 一次 5 1 26 跟端成型段轨底平面度≤0.5/≤0.3 一次 5 1 27 跟端加工的轨顶直线度≤0.3;过渡段轨顶不应下凹 A Ⅱ30 一次 5 0 18 长度00.4-/3.4.1.1B Ⅱ80一次 5 2 39 螺栓孔径0.1+一次 5 2 310 螺栓孔中心位置(上下)±1.0/±0.8一次 5 2 311 两相邻螺栓孔中心距离一次 5 2 312 两最远螺栓孔中心距离(l)l<1500,±1.0/3.4.2.5l≥1500,±2.0/3.4.2.5一次 5 2 313 接头螺栓孔中心至轨端距离±1.0 一次 5 2 314 螺栓孔倒棱(0.8~1.5)×45°3.4.2.6 一次 5 2 315 螺栓孔壁粗糙度≤25µm一次 5 2 316 尖轨经机加工后棱角打磨一次 5 2 317钢轨顶弯支距偏差/校直0.2+/3.4.3.1一次 5 2 3 18曲尖轨顶弯压痕深度≤1.0,不允许裂纹/3.4.3.2A Ⅱ30 一次 5 0 119 轨头5mm断面宽度(b)5.0-B Ⅱ80一次 5 2 3 20 轨头10mm断面宽度(b)±0.5一次 5 2 321 轨头20mm断面宽度(b)一次 5 2 322 轨头50mm断面宽度(b)一次 5 2 323 轨头5mm断面高度(H)0.2-一次 5 2 324 轨头10mm断面高度(H)一次 5 2 325 轨头20mm断面高度(H)一次 5 2 326 轨头50mm断面高度(H)±0.5 一次 5 2 327 跟端成型段轨高±0.5/3.4.5.4d一次 5 2 328 跟端成型段轨头高一次 5 2 329 跟端成型段轨底厚一次 5 2 330 跟端成型段轨底宽8.00.1+-一次 5 2 331 跟端成型段轨腰厚0.15.0+-一次 5 2 3 32 跟端面垂直度 1.0 一次 5 2 3淬火形状及深度33 10mm横断面淬火层形状帽形B Ⅱ100一次 3 1 234 50mm横断面淬火层形状一次 3 1 235 10mm断面淬火深度(a)≥8一次 3 1 236 50mm断面淬火深度(a)一次 3 1 237 50mm断面淬火深度(b)≥6 一次 3 1 2未注明单位为毫米组别序号检验项目技术要求不合格类别判别水平DL不合格质量水平RQL抽样方案样本量n判定数Ac Re硬度38 10mm横断面淬火层硬度HRC32.0~43.0 A Ⅱ50一次 3 0 139 50mm横断面淬火层硬度一次 3 0 140 轨头表面硬度HBW298~401 A Ⅱ30 一次 5 0 1脱碳层41 轨头脱碳层深度≤0.5/≤0.3 A Ⅱ50 一次 3 0 1跟端淬火形状和尺寸42跟端横断面淬火层深度a. ≥10 B Ⅱ100 一次 3 1 243 b. ≥6 B Ⅱ100 一次 3 1 2淬火层显微组织44 10mm断面显微组织淬火索氏体,不得出现马氏体或明显的贝氏体组织A Ⅱ50一次 3 0 1 45 50mm断面显微组织一次 3 0 1实物使用性能试验46 过渡段疲劳试验运基线路〔2005〕230号4.7条50 一次 3 0 1注:对具有多个同一单项的项目(B类项点),以多于该项点总数目的40%(个数)时,判为不合格。

道岔基本轨检验项目与判定原则组别序号项目技术要求不合格类别判别水平DL不合格质量水平RQL抽样方案样本量n判定数Ac Re表面质量外形尺及寸1表面质量TB/T2344 5.12条TB/T1779 3.2.5条 A Ⅱ30一次 5 0 12 标志 5.1、5.3条一次 5 0 13 轨顶面直线度≤0.4/3.4.4.2~.3B Ⅱ65一次 5 1 24 直密贴边直线度 3.5.4/3.4.4.5 一次 5 1 25 长度(L)±3.0(L≤12.5m)/±2.0±0.25‰L(L>12.5m)/±4.0B Ⅱ80一次 5 2 36 螺栓孔径0.1+一次 5 2 37 螺栓孔中心位置(上下)±1.0/±0.8一次 5 2 3 8 两相邻螺栓孔中心距离一次 5 2 3 9两最远螺栓孔中心距离(l)l<1500,±1.0l≥1500,±2.0/3.4.2.5 一次 5 2 310 接头螺栓孔中心至轨端距离±1.0 一次 5 2 311 螺栓孔倒棱(0.8~1.5)×45°/3.4.2.6一次 5 2 312 螺栓孔壁粗糙度≤25µm一次 5 2 313 钻孔钢轨轨端轨头(0.8~2.0)×45°一次 5 2 314 钢轨端面斜度≤1.0/≤0.5 一次 5 2 315 曲基本轨顶弯支距偏差2+/3.4.3.1 一次 5 2 316曲基本轨顶弯压痕深度≤1.0,不允许裂纹/3.4.3.2A Ⅱ30 一次 5 0 1淬火形状及深度17 轨头横断面淬火层形状帽形B Ⅱ100一次 3 1 218 轨头横断面淬火层深度(a) ≥8 一次 3 1 219 轨头横断面淬火层深度(b) ≥6 一次 3 1 2硬度20 轨顶表面硬度HBW298~401 A Ⅱ30 一次 5 0 121 轨头横断面淬火层硬度HRC32.0~40.0 A Ⅱ50 一次 3 0 1淬火层显微组织22 轨头横断面淬火层组织淬火索氏体,不得出现马氏体或明显的贝氏体组织A Ⅱ50 一次 3 0 1注:对具有多个同一单项的项目(B类项点),以多于该项点总数目的40%(个数)时,判为不合格。

未注明单位为毫米附表3-31 道岔护轨检验项目与判定原则未注明单位为毫米组别序号项目技术要求不合格类别判别水平DL不合格质量水平RQL抽样方案样本量n判定数Ac Re表面质量外形尺及寸1 表面质量TB/T2344 5.12条TB/T1779 3.2.5条 A Ⅱ30一次 5 0 12 标志 5.1、5.3条一次 5 0 13 轨顶面(平直段)直线度≤2.0 B Ⅱ65 一次 5 1 24 长度(L)±6.0/±4.0 B Ⅱ80 一次5 1 25 螺栓孔径0.1+一次 5 2 36 螺栓孔中心位置(上下)±1.0/±0.8一次 5 2 37 两相邻螺栓孔中心距离一次 5 2 38 两最远螺栓孔中心距离(l)l<1500,±1.0l≥1500,±2.0/3.4.2.5一次 5 2 3 9 螺栓孔倒棱(0.8~1.5)×45°/3.4.2.6一次 5 2 310 螺栓孔壁粗糙度≤25µm一次 5 2 311 轨底宽度00.2-一次 5 2 3 12 钢轨端面斜度(水平、垂直)≤1.0 一次 5 2 3淬火形状及深度13 轨头横断面淬火层形状帽形B Ⅱ100一次 3 1 2 14轨头(b)横断面淬火层深≥6一次 3 1 2 槽型钢工作边≥25硬度15轨头工作边表面硬度HBW298~401A Ⅱ30 一次 5 0 1槽型钢HBW341~40116轨头横断面淬火层硬度HRC32.0~43.0A Ⅱ50 一次 3 0 1槽型钢工作边A1:HRC37.0~43.0A4:≥34.0 HRC淬火层显微组织17轨头横断面显微组织淬火索氏体,不得出现马氏体或明显的贝氏体组织A Ⅱ50 一次 3 0 1槽型钢工作边注:对具有多个同一单项的项目(B类项点),以多于该项点总数目的40%(个数)时,判为不合格。