高线轧制Ф8mm盘螺成品出口堆钢原因分析及工艺优化

- 格式:pdf

- 大小:765.66 KB

- 文档页数:3

高速线材生产堆钢问题浅析摘要:高速线材生产成品相对规格比较小,提高产量需要保证机组的高速运行同时保证作业效率。

生产线要尽量避免堆钢问题的发生。

本文对容易产生堆钢的情况以及处理办法进行详细解析。

关键词:高速线材;轧件;堆钢;工艺;导卫;调整引言:高速线材生产线随着装备和技术水平的不断升级,生产线的轧制速度不断提高,国内高线高速区设备装备以哈飞工业生产的摩根机型为主。

装备摩根五代精轧机组的生产线最高轧制速度约95m/s,装备双机架减定径机组的生产线最高轧制速度约105m/s。

优良的机械设备保证生产线运行速度高,但是日常现场运行保证效率高、产量高,还需要在工艺方面对事故进行总结、分析经验,以下是对高线容易造成堆钢、影响质量等问题的一些总结,目的在于给行业内提供相应的参考。

一.常见的堆钢现象、影响成品质量问题及解决办法1.1轧件头部在大压下量轧制时容易出现不均匀变形,头部低温或钢坯有夹渣等原因造成劈头,就会引起堆钢。

应注意控制钢坯头部温度和连铸坯质量。

1.2上一轧制道次轧件尺寸过高或过宽,会使轧件挤在下一道次的入口导卫中受阻堆钢。

这时可以检查轧件头部受阻的痕迹,或者检查导卫入口的碰撞痕迹,作出判断。

来料尺寸过大会在孔型中过充满而产生耳子,造成折叠。

1.3上一道次来料过小充不满孔型,导致轧件与导卫间隙过大,使轧件在该道次进口导卫中受阻引起堆钢。

或者导卫不能正常夹持出现倒钢现象造成轧辊不能正产咬入,头部堆钢。

来料尺寸过小会使轧件来回摆动产生不规则的耳子,引起不规则的折叠。

按照设计工艺孔型要求控制上一道次料形可解决此问题。

1.4入出口导卫中心线与轧辊孔形中心线不一致,造成上下辊磨损不均匀,或者导卫严重磨损部件间隙过大等原因造成的弯头引起堆钢。

在开轧前校正导卫,可以通过样棒辅助或者光照投影来调整。

1.5粗中轧机组利用轧件的高温,增加了轧件的延伸。

预精轧机组保证中间轧件表面质量好,断面公差小而满足了精轧机组来料的要求,保证成品的外形尺寸精度。

高速线材堆钢的原因分析及处理摘要:高速线材在轧制过程中有时会产生堆钢现象,本文介绍了一些常见的堆钢事故,并结合职工操作、工艺、设备等方面对这些堆钢事故产生的原因进行分析和总结,同时针对存在的问题提出了相应的措施。

关键词:高速线材;堆钢;产生原因;措施1前言首钢股份公司第一线材厂生产线设备仿摩根五代轧机设计,国内厂家生产,该生产线最大稳定轧制速度为88m/s。

全线由28架轧机组成,粗、中轧共14架,预精轧4架,为平立交替布置,精轧机10架为顶交45°布置,精轧机后无减定径机组,直接是夹送辊及吐丝机。

产品规格φ5.5—φ16mm,规格跨度较大,同时生产的品种较广。

从目前的生产状况来看,φ6.5mm(包含6.5mm)以下的小规格线材产品因轧制速度快,断面尺寸小等原因,其堆钢事故率远超于其他规格。

本文按照不同轧区分类,介绍了其产生的原因及解决办法。

2导致堆钢的原因分析及措施2.1 粗中轧区域(1-14架)2.1.1 轧件不能顺利咬入下一架次造成堆钢造成此类事故的原因主要有:①轧件前头从上一架次出来后翘头;②上一支的后尾倒钢将出口导卫拉高;③进口导卫开口度调整不合适;④导卫与孔型不对中(轧制线不正);⑤槽孔打滑;⑥轧件尺寸不符合工艺要求;⑦因坯料原因造成的前头劈裂。

处理措施:①针对轧件翘头需要检查上下辊径及磨损情况、传动部件连接处的间隙、进出口导卫高低的一致性;②合理的调整进口导卫开口度及与轧辊之间的距离;③新换槽孔辊缝设定过小,对轧机辊缝做适当调整或重新打磨槽孔;④对轧机辊缝做适当调整;⑤认真检查坯料,加长1#剪剪切前头长度。

2.1.2轧件咬入后机架之间堆钢主要原因:①人为原因造成轧制速度、轧辊直径等参数设定不正确;②换辊或槽孔后堆拉关系调整不合适;③钢坯温度波动太大;④因电控原因造成的某架轧机突然升速或降速;⑤主控台操作工在调整轧机转速时调错转数或架次;处理措施:①正确的设定轧制速度、辊径、合理的调整轧机间堆拉关系。

φ8.0mm盘螺尾部吐丝失控的原因及处理摘要:针对柳钢高线φ8.0mm盘螺频繁出现尾部吐丝乱圈、圈形失控、严重影响轧制节奏的问题,进行了理论和实践两方面的分析。

根据现场实际工况从工艺、设备等方面进行逐一排查,最终找出φ8.0mm盘螺尾部吐丝频繁乱圈的产生原因,并给出了解决问题的方案。

关键词:尾部吐丝;圈形失控;解决方案1 概述柳钢高线自2016年10月开始生产抗震盘螺,尤其是2017年3月后φ8.0mm规格盘螺降低吐丝温度后频繁出现尾部吐丝乱圈、圈形失控、极不规则的现象。

该现象的主要特征是:尾部吐丝后倒数第12或13圈呈椭圆形、而且此圈形大小与前后圈形存在着明显差别;尾部圈形小且椭圆在上集卷落圈很困难,需要人工干预才能落料集卷(见图1、图2)。

现场生产时出现尾部吐丝小圈的情况毫无征兆,往往之前都是正常轧制正常集卷,在任何参数都没有改变的情况下,突然出现一根或两根尾部吐丝小圈的情况,待处理完集卷故障后又恢复正常轧制正常集卷。

(图1)(图2)尾部小圈现象的频繁出现,使现场操作人员的精神高度紧张,处理集卷、废卷的劳动强度大大增加。

为了减少尾部小圈造成的损失,现场一旦发现尾部小圈,轧钢操作工立即人为停止STM风冷线辊道处理故障、这样产生非正常工艺生产的“爬行钢”需判废,或人为启动1#和2#飞剪碎断轧机区域轧件,严重的影响了生产节奏,增加了废品率和故障处理时间,成为限制产能发挥的瓶颈。

2 原因分析φ8.0mm规格盘螺尾部圈形不规整,通过观察基本上出现在尾部倒数第12圈或13圈,圈形呈椭圆形,盘卷倒数第1圈到盘卷倒数12或13圈直线长度大概在39.60-42.90米。

通过查阅图纸可知精轧机28#架到3#夹送辊直线距离42.56米,由此可知φ8.0mm规格盘螺尾部倒数第12圈或13圈出现不规整小圈是由于轧件尾部在螺纹成品孔脱槽瞬间受到横肋槽切割附加拉力造成的。

横肋是成品前孔的椭圆轧件进入成品孔的基圆时,金属受挤压而形成的,当轧件脱槽时凸起的横肋往往受到横肋槽的切割,就会有一个拉力附加到轧件上,从而影响轧件顺利脱槽。

高线减径机常见堆钢原因分析及解决措施摘要:通过对高速线材生产线在生产带肋钢筋盘条时减径区堆钢原因进行分析,找到引起堆钢的主要原因,对成品孔型、导卫和轧制参数进行了优化,从而使减径机区域堆钢故障大幅度减少。

关键词:减定径堆钢改进1.前言广西钢铁集团有限公司高速线材生产线是由国内设计,关键设备均是国内制造,全线共28架轧机,粗轧6架,中轧8架,预精轧4架;精轧机8架,减径机组2架,精轧机与减径机均是模块轧机,精轧机组由1台交流电机通过1个组合齿轮箱驱动2架∮230mm轧机,减径机组由1台电机带动1个组合齿轮箱驱动1架∮230mm轧机,最大轧制力为 330kN, 最大轧制速度为105m/s,生产钢种主要以HRB400E、HPB300为主,但是在轧制小规格带肋钢筋盘条时,减径机组堆钢事故频繁, 平均每班2支以上,每次处理时间60分钟以上,严重制约着生产组织。

为此,对减径区堆钢产生的原因进行了分析并进行了相应的解决措施,使减径机区域堆钢故障大幅度减少。

1.减径机区堆钢原因分析1.螺纹成品孔盘螺成品辊环一般使用牌号为YGR55、硬度HRC80.0硬质合金辊环,硬度太高的辊环加工螺纹成品孔难度大、月牙槽难加工,而且容易崩孔。

轧制8mm盘螺成品辊环加工参数:由于成品速度较高 (90m/s),横肋深度0.9mm,造成横肋顶部充满度不够,横肋根部宽度较窄,横肋深度较深, 横肋与钢筋轴线的夹角较大,因此受到轴线方向金属流动的阻力较大,不利于轧件脱槽。

1.1.轧件头部不进减径机堆钢轧制轧制10mm盘螺在减径机入口机架堆钢问题较为突出,对堆钢原因进行分析有:(1)精轧机出来料控制不好,轧件头部局部尺寸大于入口机架滚动导卫开口度时,在过钢的瞬间,轧件头部受阻弯曲变形从而在咬入入口机架发生堆钢。

(2)精轧机滚动导卫使用对中仪进行开口度调整,调整导卫开口度后跟上一机架的料型高度一致,由于精轧机至减径机距离较长,轧件不能很好地扶持住,使咬入角变大造成堆钢。

高线在轧制过程中堆钢的原因分析作者:黄志刚来源:《科学与财富》2018年第27期摘要:高速线材生产过程中会出现堆钢事故,严重影响了成品的成材率和生产效率。

本文针对堆钢现象进行了介绍并分析产生原因,总结处理措施。

关键词:高速线材;堆钢;张力;处理措施Analysis of the cause of piling steel on high wire during rollingHuang Zhi-Gang(Tianjin Metallurgy Group Zhasan Iron and Steel Company Limited,Tianjin 301606,China )Abstract In the production process of high-speed wire, there will be steel piling accident,which seriously affects the finished product rate and production efficiency. In this paper, the phenomenon of pile steel is introduced and the causes and treatment measures are analyzed.KeywordsHigh speed wire rod; pilr of steel; tension; treatment measures;1、前言轧三钢铁有限公司高速线材厂设计产能为年产65万吨,生产线为美国摩根生产线,核心设备选用国际领先的摩根“8+4”设备,装备水平国内领先。

全线共30架轧机其中粗轧6架,中轧8架,为平-立交替布置;预精轧4架,精轧8架,减定径4架,采用45°顶交型布置,最高设计速度120米/秒。

线材生产过程中,难免会造成堆钢事故,根据事故类型进而判断事故出现的原因,本文对各轧制区域内产生的堆钢事故的原因,进行分析总结及处理措施。

关于高线轧钢常见堆钢事故及处理措施【摘要】在社会整体创新发展速度逐步加快的背景下,我国钢铁生产行业迅猛发展。

为了满足日益增长的钢铁产品需求,生产过程中就要做好各项细节处理工作,在提高生产效率的基础上,提高生产质量。

高线轧钢是生产过程中非常重要的一个环节,但是实际操作过程中极易产生事故。

如果想要避免造成严重影响和损失,就要总结发生各类故障的原因,并采取针对性措施进行处理,为后续加快我国钢铁行业发展速度奠定基础。

本文从高线轧钢常见的堆钢事故及原因入手,展开阐述,针对如何做好堆钢事故处理工作进行全面探讨。

【关键词】高线轧钢;堆钢事故;处理方法;钢铁生产【引言】钢铁行业是保证我国经济稳定发展的重要力量,在提高钢铁生产效率和质量过程中,积极引进先进生产技术和设备,不仅要满足生产不同类型钢铁产品生产要求,也要创造更多经济效益和社会效益。

高线轧钢过程中极易产生堆钢事故,具体包括粗中轧区事故、预精轧区事故、精轧区事故。

为了避免产生严重损失,需要总结各种事故的发生原因,并要落实与之对应的处理工作,保证生产的钢铁产品性能和质量符合标准要求。

1粗中轧区事故发生原因和处理要点1.1轧件咬入后机架堆钢事故发生的原因较多,受到轧件咬入这项因素的影响发生故障,具体原因包括:电控系统无法高效运行导致发生故障,后续也会使轧机电机突然出降速或是升速;换辊之后受到不合理设置张力因素的影响,使轧辊产生断裂问题;钢温变化的幅度比较大;没能科学合理设置轧辊辊缝;轧制速度不达标,过快或是过慢等都会引发故障。

在明确这些原因之后,技术人员就要做好自身本职工作,既要做好预防工作,也要选用针对性措施处理故障。

比如:细致检查电气系统,及时发现系统异常情况。

如果发现轧辊产生断裂问题,操作人员就要依据具体情况进行分析,保证第一时间完成轧辊更换工作,达到预防发生轧件咬入后机架的事故[1]。

对钢温进行严格管控,并且要在钢温处于稳定的状态之后及时通知加热炉火工。

高速线材8mm规格盘螺头部缺陷原因分析与控制摘要:该文系统分析了新疆天山钢铁巴州有限公司高速线材生产线规格8mm盘螺产品在经精轧机组及减径机轧组制后头部出现严重碎裂缺陷的原因分析及控制措施,该问题在高速线材生产过程对生产影响较大,容易因头部碎裂产生堆钢事故,影响生产效率和产生安全隐患。

通过一系列改进手段,问题得到有效解决,生产经营效率大幅度提升。

关键词:8mm盘螺、头部碎裂缺陷、改进措施、剪切断面、水冷1.生产线工艺情况概述1.1加热炉采用侧进侧出双蓄热步进梁式加热炉,炉内单排布料,悬壁辊道侧装料,旋臂辊道侧出料。

采用空气、煤气双蓄热式加热技术,预热空气、煤气温度至1000℃左右。

钢坯出炉温度:970~1050℃,钢坯头尾温差≤30℃。

1.2轧制采用全连轧方式。

钢坯出炉后,经辊道将轧件送入由六架平立交替布置的短应力线二辊轧机组成的粗轧机组进行轧制。

精轧机组为10机架超重型无扭轧机,可对轧件进行高速、单线、微张、无扭轧制,减径机组为两架模块轧机,终轧最大保证速度不小于90/s。

2.生产过程中产生问题描述2020年7月份生产线全线调试顺行后,在生产过程中发现成品盘巻头部呈现出龟裂破碎状(详见下图1),此现象非个别存在,生产成品包中至少80%以上存在此种现象,由于部分碎裂钢料在轧制过程掉落,造成减径机组频繁堆钢,具体体现为头部碎裂部分卡进口导卫导致堆钢,严重制约正常生产秩序。

由于8mm 盘螺轧制后仍较细,轧件在精轧机及其后续通道运行中稍有阻力,就会造成轧件头部堆钢[1]。

图1 头部龟裂破碎情况图2 3#剪剪切断面1.原因分析由于生产过程中其他规格产品虽有类似现象,但整体较8mm盘螺轻,既使头部龟裂,也未发现有龟裂后掉落的现象,所以8mm盘螺产品头部龟裂后掉块问题既是轧制线轧制过程的普遍性问题,也属改规格生产个性问题。

3.1钢坯通过对比该问题出现前后各钢种成分控制、外观质量、炼钢加入合金等材料后,前后完全一致,排除了因坯料原因造成盘螺产品头部龟裂掉块原因。

高速线材在轧制过程中产生堆钢的原因及处理高速线材堆钢的原因分析及处理摘要:高速线材在轧制过程中有时会产生堆钢现象,本文介绍了一些常见的堆钢事故,并结合职工操作、工艺、设备等方面对这些堆钢事故产生的原因进行分析和总结,同时针对存在的问题提出了相应的措施。

关键词:高速线材;堆钢;产生原因;措施1前言首钢股份公司第一线材厂生产线设备仿摩根五代轧机设计,国内厂家生产,该生产线最大稳定轧制速度为88m/s。

全线由28架轧机组成,粗、中轧共14架,预精轧4架,为平立交替布置,精轧机10架为顶交45°布置,精轧机后无减定径机组,直接是夹送辊及吐丝机。

产品规格φ5.5―φ16mm,规格跨度较大,同时生产的品种较广。

从目前的生产状况来看,φ6.5mm(包含6.5mm)以下的小规格线材产品因轧制速度快,断面尺寸小等原因,其堆钢事故率远超于其他规格。

本文按照不同轧区分类,介绍了其产生的原因及解决办法。

2引致堆钢的原因分析及措施2.1粗中轧区域(1-14架)2.1.1轧件无法成功咬入下一架次导致堆钢造成此类事故的原因主要有:①轧件前头从上一架次出来后翘头;②上一支的后尾倒钢将出口导卫拉高;③进口导卫开口度调整不合适;④导卫与孔型不对中(轧制线不正);⑤槽孔打滑;⑥轧件尺寸不符合工艺要求;⑦因坯料原因造成的前头劈裂。

处置措施:①针对轧件翘头须要检查上下辊径及磨损情况、传动部件连接处的间隙、进出口导卫多寡的一致性;②合理的调整进口导卫开口度及与轧辊之间的距离;③崭新再加槽孔辊缝预设过大,对轧机辊缝做适度调整或再次雕琢槽孔;④对轧机辊缝做适度调整;⑤深入细致检查坯料,加宽1#剪剪切前头长度。

2.1.2轧件咬入后机架之间堆钢主要原因:①人为原因导致合金钢速度、轧辊直径等参数预设不恰当;②换辊或槽孔后堆拉关系调整不最合适;③钢坯温度波动太小;④因电控原因导致的某架轧机忽然巴韦县或降速;⑤主控台操作工在调整轧机输出功率时调弄错转数或架次;处理措施:①正确的设定轧制速度、辊径、合理的调整轧机间堆拉关系。

线材在粗、中轧时会出现堆钢现象,分为轧件头部、中部和尾部堆钢,具体原因及解决方法如下:

1轧件头部堆钢

1)换辊、换槽后轧槽的摩擦力过小,致使轧件头部打滑;

2)轧件头部出机架后翘头导致不能顺利咬入下游机架或头部顶导位;

3)轧槽或导槽有异物;

4)坯料严重脱方,无法进入轧机或将出口管子带出;

5)坯料劈头顶出导卫或缠辊。

解决办法:

1)换辊、换槽时增加轧槽摩擦力,用砂轮机打磨轧槽或采用点焊方法,并且关闭轧辊的冷却水直至完全咬入;

2)及时检查导卫底座是否松动,轧制线是否对中,及时更换旧的导卫。

3)轧制过程,及时清理氧化铁皮;

4)轧制过程,及时清除不合格坯料,出现劈头,应尽快拍急停,减少废钢处理时间。

2轧件中部和尾部堆钢

1)由于辊缝设定不当引起轧件尺寸不当造成堆钢;

2)坯料的缺陷,如夹杂、气泡等,在轧制过程中断裂造成堆钢;

3)轧机转速设计不当,处于堆钢轧制状态,当轧件前半部靠前面轧机维持微张力轧制,当轧件尾部离开前面轧机时,该处突然失去张力,从而引起该机架处堆尾;

4)机架电机突然升速或降速引起堆钢;

5)轧辊突然断裂或前几道次导卫严重损坏引起堆钢。

解决方法:

1)换辊、槽后,准确设定槽底,正确测算辊径和速度,减小速度误差;

2)加强对不合格坯料检查;

3)正确调整各机架间的张力;

4)检查电气设备,更换损坏的电气元件;

5)检查轧辊冷却水量,调整钢温,禁止轧制低温钢、黑头钢。

2019年第1期高线轧制Φ8mm 盘螺成品出口堆钢原因分析及工艺优化

控制要求:钢坯加热应均匀,头、中、尾温差50℃,加热过程中防止钢坯出现过热、过烧等现象;炉内为微还原性气氛。

预穿水温度

850℃-900℃

表1轧制操作指导书

加热段温度930℃-1000℃

1040℃-1120℃

均热段温度

开轧温度

1020℃-1080℃吐丝温度

Φ12mm 860℃-890℃吐丝温度Φ8mm-Φ10mm

860℃900℃

吐丝温度

Φ6mm

空冷

高线轧制Φ8mm 盘螺成品出口堆钢原因分析及工艺优化

李勇蒙世东胡友红王海益

(首钢水钢钢轧事业部贵州六盘水553028)

摘要:本文通过对高线轧制Φ8mm 盘螺成品出口堆钢原因进行分析,采取工艺优化解决成品出口堆钢频繁问题,提高轧机生产率。

关键词:盘螺;成品出口堆钢;工艺优化

Cause Analysis of Rebar Piling at Finish Exit and Process Optimization for

High Speed Rolling of Φ8Rebar Coil

Li Yong Meng Shidong Hu Youhong Wang Haiyi

(Industrial Department of Steelmaking and Steel Rolling,Shougang Shuicheng Iron &Steel (Group)Co.,Ltd.,

Liupanshui 553028,Guizhou,China)

作者简介:李勇(1978~),男,轧钢助理工程师,从事轧钢技术工作。

Abstract:The causes of rebar piling at finish exit for high speed rolling of φ8rebar coil,the prob⁃lem of frequent rebar piling at finish exit is solved by means of process optimization,and the produc⁃tivity of rolling mills is improved.

Keywords:rebar coil;piling at finish exit;process optimization

1前言

首钢水钢钢轧事业部高线作业区为全连轧

高速线材生产线,设计能力为年产50万吨/年,全线由28架轧机组成,粗轧至预精轧采用平立交替布置,精轧10架轧机为顶交45°无扭式悬臂轧机,风冷线为传统的斯太尔摩控制冷却线。

根据市场需求,高线主要生产Φ6mm-Φ14mm 规格,其中Φ8mm 盘螺月生产20000吨左右,占全月生产总量的1/3,但在轧制Φ8mm 盘螺时精

轧28#出口堆钢为4-5次/月,严重影响生产节奏。

因此如何解决轧制Φ8mm 盘螺时精轧28#出口堆钢成为当前需立即解决的问题。

2

Φ8mm 盘螺精轧28#出口堆钢原因分析2.1钢坯头、中、尾温差大影响

正常生产轧制各钢种时温度制度严格执行轧制操作指导书,轧制操作指导书见表1。

17··

水钢科技SHUIGANG SCIENCE&TECHNOLOGY第147期

现场跟踪要求开轧温度按下限950℃、预穿

水860℃、吐丝温度880℃进行控制,钢坯头、中、尾温差不能超过10℃,生产过程中仍然出现

成品出口堆钢故障。

2.2各道次料型控制影响

高线轧制Φ8mm盘螺时,排除钢坯加热温度不均匀性因素后,还应考虑各道次料型尺寸是否符合要求等因素。

因此要求轧线员工对各架料型进行划样,头、中、尾料型控制在要求范围内。

各道次红坯尺寸见表2,精轧机组各道次辊缝及红坯尺寸见表3。

表2各道次红坯尺寸

1H2V3H4V5H6V7H8V9H10V 117×175120×12578×143100×10061×11073×7346×8554.5×54.535×6843×43 11H12V13H14H15H/V16H17H/V18H

27.5×5135×34.523.5×4028×2820.0×3223.8×2316.9×2820×20

表3精轧机组各道次辊缝及红坯尺寸

19#20#21#22#23#24#25#26#27#28#空过空过 1.6辊缝 1.4辊缝 1.8辊缝 1.2辊缝 2.1辊缝 1.2辊缝 1.7辊缝 1.0辊缝12×26.416.2×16.310.6×2012.7×12.88×15.910.1×10.1 6.2×12.7成品

其工艺要求:

(1)1H~6V红坯尺寸高公差为±3,宽公差为±3;

(2)7H~10V红坯尺寸高公差为±2,宽公差为±2;

(3)11H~14V红坯尺寸高公差为±0.5,宽公差为±1;

(4)15#~18#辊缝公差为±0.2;

(5)19#~28#辊缝公差为±0.1。

生产过程中严格控制各道次料型后,同样出现成品出口堆钢故障,此问题无改善效果。

2.3精轧机线速度、吐丝机前夹送辊线速度、吐丝机线速度不匹配影响

高线轧制Φ8mm盘螺时,吐丝机前夹送辊投用为全夹状态确保钢筋稳定运行,各参数设置见表4。

表4吐丝机参数设置情况

名称电机功率

kW

电机转速

r/min

吐丝机超前率设定

Φ5.5mm-Φ7mmΦ8mm-Φ10mmΦ11mm-Φ15mmΦ16mm-Φ20mm

吐丝机25015003%-4% 2.5%-3%0%-2%-1%-1%

同样在生产过程中精轧机线速度、吐丝机前

夹送辊线速度、吐丝机线速度严格按要求进行设定,查看C操电脑显示吐丝机前夹送辊全夹力矩反馈比较平稳正常,轧制过程也会出现成品出口

堆钢故障。

2.4精轧出口至夹送辊轧制线不正影响

轧后水冷工艺包括两部分,水冷段和温度回复段。

线材经轧制成型后进入水箱进行水冷却

(共五段),6#水箱与7#水箱之间为温度回复段,

主要是减小线材表面与中心的温度差。

根据生产不同的钢种、规格,控制冷却水压、流量等参

数,以保证线材的吐丝温度。

高线水冷线总长度约60m左右,而Φ8mm 盘螺断面较小,精轧出口至夹送辊轧制线若不正造成钢筋头部撞击后易造成堆钢,利用间隙时间对精轧出口至夹送辊轧制线进行找平找正,生产18

··

2019年第1期

过程中剪切头部观察是否有撞击痕迹,排除精轧出口至夹送辊轧制线不正问题后,也会出现成品出口堆钢故障。

2.5轧后水冷电磁阀门故障出现长流水影响

Φ8mm 盘螺轧后水冷工艺头部不进行冷却,头部不冷却米数设置为60-70m 左右,通过电磁阀控制冷却水开启及关闭。

若电磁阀坏导致冷却水处于常开状态,生产过程中因长流水造成钢筋阻力增加产生堆钢故障。

通过维护检查确保电磁阀正常使用,同时在轧制过程中将轧后水冷箱打开确认有无长流水。

排除水冷工艺问题后,也会出现成品出口堆钢故障。

2.6Φ8mm 盘螺成品横肋与钢筋轴线的夹角影响

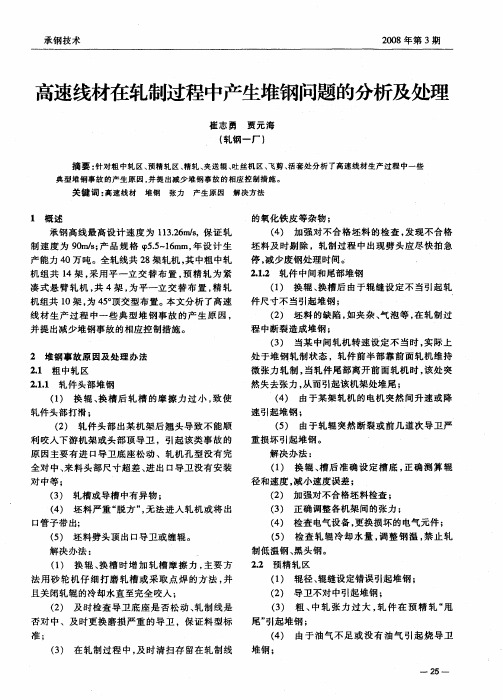

根据(GB/T1499.2-2018)热轧带肋钢筋标准,成品横肋与钢筋轴线的夹角β不小于45°,现用夹角β为50°,铣刀样板见图1。

轧后钢筋水冷示意见图2。

从图2可看出,钢筋运行方向与穿水冷却方向相反,横肋与钢筋轴线的夹角为50°,从而穿水后阻力增大易造成钢筋抖动出现堆钢故障。

2.7轧制Φ8mm 盘螺精轧28#出口堆钢主要原因

(1)精轧出口至夹送辊轧制线不正。

(2)轧后水冷电磁阀门故障出现长流水。

(3)成品横肋与钢筋轴线的夹角过大。

3

解决高线轧制Φ8mm 盘螺精轧28#出口堆钢措施

(1)对Φ8mm 螺纹钢横肋与钢筋轴线的夹角

β进行优化修改,由50°改为45°。

横肋与钢筋轴线的夹角β减小后,穿水阻力随之减小,从而避免钢筋抖动大造成堆钢故障。

周期性利用间隙时间对轧后水冷线检查进行找平找正,磨损的穿水器及跑槽按规定进行更换,确保生产稳定顺行,减少工艺故障。

(2)安排专业人员每天对轧后水冷电磁阀门

进行检查,确保正常使用,无长流水现象发生。

4

优化效果

通过对Φ8mm 螺纹钢横肋与钢筋轴线的夹角β进行优化修改、轧后水冷轧制线的找平找正、轧后水冷电磁阀门的正常维护后,轧制Φ8mm 盘螺精轧28#出口堆钢得到有效控制。

5

结束语

通过攻关,从孔型系统进行创新,同时大力推进设备维护力度,严格执行工艺纪律,轧制Φ8mm 盘螺精轧28#出口堆钢得到有效控制。

日产稳定在1900吨,提高了企业效益。

图1

铣刀样板

图2轧后钢筋水冷示意图

高线轧制Φ8mm 盘螺成品出口堆钢原因分析及工艺优化

19··。