注射模滑块的结构类型与设计

- 格式:pdf

- 大小:364.42 KB

- 文档页数:7

注射模结构及分类一注射模具的结构组成注射模具的结构由塑件的复杂程度及注射机的结构形式等因素决定,其基本结构由动模和定模两部分组成。

其中定模部分安装在注射机的固定模板上,动模部分安装在注射机的移动模板上。

在注射成型过程中,动模部分随注射机上的合模系统运动,同时动模部分与定模部分由导柱导向而闭合构成浇注系统和型腔,塑料熔体从注射机喷嘴经浇注系统进入型腔,冷却后开模时,动模部分和定模部分分离,取出塑件。

根据模具各部分所起的作用,注射模具为成型零部件、结构零部件、浇注系统、温度调节系统、排气系统组成,如图4-1所示。

1.成型零部件是指组成型腔的零件。

如:凸模(型芯)、凹模以及嵌件和镶块等。

凸模(型芯)形成塑件的内表面形状,凹模(型腔)形成塑件的外表面形状。

合模后凸模和凹模便构成了模具的型腔。

如图4-1所示的模具中,型腔是由动模板1、定模板2、凸模7等组成的。

2.结构零部件指模架、机构等。

模架如:上、下模座,支承零部件等;机构,如:合模导向机构,推出机构,侧抽芯机构等。

支承零部件是用来防止成型零部件及各部分机构在成型压力作用下发生变形超差现象的零部件称支承零部件。

模具支承零件主要有:支承块(垫块)、支承板(动模垫板)、支撑块、支撑板、支撑柱(动模支柱)等。

合模导向机构是保证动模和定模在合模时准确对合。

常用的有:导柱导向机构和锥面导向机构。

推出机构是指分型后将塑件从模具中推出的装置。

常见有:推杆推出、推管推出、推板推出、凹模推出、顺序推出等机构。

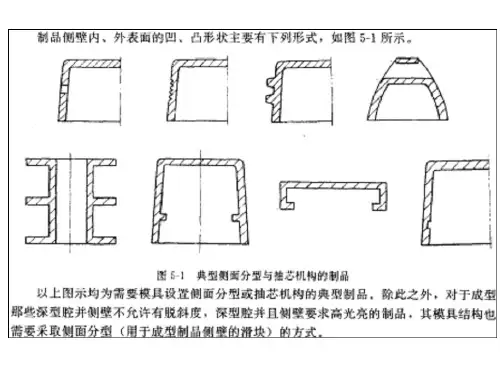

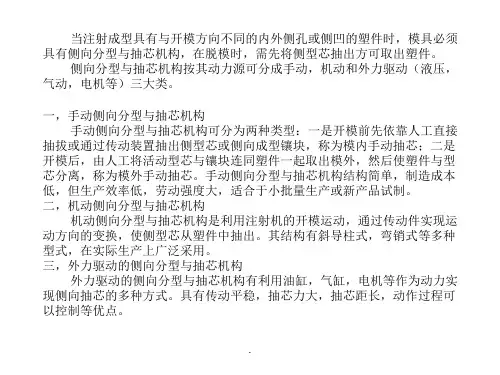

侧向分型与抽芯机构是当塑件侧壁有凹凸形状,开模前先把成型凹凸形状的模块或型芯从塑件上脱开或抽出的装置。

3. 浇注系统熔融塑料从注射机喷嘴进入模具型腔所流经的通道称为浇注系统,浇注系统由主流道、分流道、浇口及冷料穴等四部分组成。

4. 温度调节系统为了满足注射工艺对模具的温度要求,必须对模具的温度进行控制,所以模具常常设有冷却或加热的温度调节系统。

冷却系统一般是在模具上开设冷却水道(图4-1中3),而加热系统是在模具内部或四周安装加热元件。

注射模由哪几部分组成?各部分作用是什么?注射模由哪几部分组成?各部分作用是什么?注射模机构类型很多,但无论何种结构的模具,其主要有以下几种零件构成:一.成形零件成形凌建安包括定模型腔、动模型腔和型芯等零件。

在注塑时,这类零件直接接触塑料,以成形制品,其精度要求较高,是注射模的核心零件。

1.定模型腔定模型腔又称凹模,主要成形塑件的外部形状。

2.动模型腔动模型腔又称凸模,主要成形塑件的内部形状。

3.型芯型芯一般固定在动模上,主要成形型孔及特殊形状的凹、凸;类塑件。

二.浇注系统零件浇注系统零件主要包括定位圈、浇口套等零件。

主要作用是将注射机料桶内的熔融塑料填充到模具型腔内,并起传递注射压力作用。

1.浇口套浇口套为组成塑料注入模具时需通过的主要通道零件,一般嵌镶在定模上。

2.定位圈是模具安装在注射定模板上时,决定注射机喷嘴口与浇口套相互位置的定位装置。

三.脱模系统零件注射模的脱模机构,是由推出塑件所需的全部结构零件组成,如顶杆、顶杆垫板、顶杆固定板等零件。

这类零件,使用时应便于脱出塑件,不允许有任何使塑件变形、破裂和刮伤等现象。

其机构要求灵活、可靠,并要更换、维修方便。

1.顶杆顶杆是为了从模具型腔内把塑件顶出来的杆件。

2.顶杆固定板顶杆固定板起固定顶杆、顶管机复位杆等零件作用。

3.顶杆垫板顶杆垫板用以压住顶杆、顶管及复位杆零件,同时也是组成模具的顶出塑件系统,承受注射机顶出杆的作用力的零件。

4.复位杆复位杆又称反顶杆,顶出塑件动作完成后,是使推料系统退回到原位位置的杆件。

5.限位钉对推出机构支撑和调整作用,并防止推板复位时,推板与动模座之间有异物,而影响推板回不到最低位置,使塑件难以卸下。

四.冷却及加热机构冷却及加热机构主要包括冷水嘴、水管通道、加热板等。

主要是为了调节模具的温度,以保证塑件的质量。

五.结构零件模具的结构零件,主要固定成形零件,使其组成一体的零件。

主要包括定模固定板、动模固定板、垫板及定模套、动模套等。

模具毕业设计103注射模的结构设计注射模具是工业制造过程中使用最广泛的一种模具,其设计结构直接影响到注射产品的质量和生产效率。

本文将详细介绍注射模具的结构设计,包括模具的结构要求、主要零件设计和结构优化。

一、模具的结构要求1.注射模具的结构要具有良好的刚性和稳定性,以确保模具在注射过程中不发生变形和振动,影响产品的精度和表面质量。

2.注射模具的结构要便于装卸、维修和保养,以提高模具的使用寿命和工作效率。

3.注射模具的结构要尽可能简单,以降低模具的制造成本和维修成本。

二、注射模具的主要零件设计1.模具基座:模具基座是支撑模具的主要部件,其结构要具有足够的刚性和稳定性。

为了方便模具的安装和调整,模具基座通常采用箱式结构,并设置有调整螺栓。

2.模板:模板是注射模具的主要部件,其上安装有注射模具的零件和导向机构。

模板的结构要求平整度高、刚性好,并配有合适的冷却系统,以确保注射过程中的热平衡。

3.滑块和导柱:滑块和导柱是注射模具中重要的导向和定位部件。

滑块通常用于实现中空或复杂形状的注射产品,其结构要求刚性好、耐磨损,并具有良好的导向性能。

导柱负责注射模具的下模板与上模板的定位,其结构要求尺寸精确、表面光洁,并配有合适的润滑系统。

4.模芯和模腔:模芯和模腔是注射模具成型部件的关键零部件,直接决定了注射产品的形状和尺寸。

模芯和模腔的设计要考虑到材料的选用、热处理和表面处理等因素,以提高模具的耐用性和工作精度。

三、注射模具的结构优化为了进一步提高注射模具的生产效率和产品质量,可以采取以下措施进行结构优化:1.采用优质材料:选择适当的模具材料,具有良好的强度和耐磨性,以提高模具的使用寿命和工作精度。

2.优化冷却系统:合理设置注射模具的冷却系统,以提高注射过程中的热平衡,减少产品变形和缩水现象。

3.降低模具重量:通过优化模具结构和采用轻量化材料,来减轻模具的重量,降低模具的惯性和振动,提高注射产品的精度和表面质量。

注射模的典型结构与分类1 . 1 注射模的典型结构注射模的基本结构是由动模和定模两大部分组成。

动模安装在注射机的移动模板上,定模安装在注射机的固定模板上。

注射时,动模与定模闭合构成型腔和浇注系统,开模时,动模与定模分离,通过脱模机构推出塑件。

根据模具中各个部件的作用,注射模具可以细分为以下几个部分。

( l )成型部分。

直接成型塑件的部分通常由凸模(成型塑件内表面)、凹模(成型塑件外表面)、型芯或成型杆、镶块,以及螺纹型芯和螺纹型环等组成。

( 2 )浇注系统.是指将塑料熔体由注射机喷嘴引向闭合型腔的流动流道.通常,浇注系统由主流道、分流道、浇口和冷料井组成。

( 3 )导向机构。

导向机构保证合模时动模和定模准确对合,以保证塑件的形状和尺寸精度,避免模具中其他零件(经常是凸模)发生碰撞和干涉。

导向机构分为导柱导向机构和锥面定位导向机构。

对于深腔、薄壁、精度要求较高的塑件,除了导柱导向外,经常还采用内外锥面定位导向机构。

在大中型注射模具的脱模机构中,为了保证在脱模过程脱模装置不因为变形歪斜而影响脱模,经常设置导向零件。

( 4 )脱模机构。

是指开模时将塑件和浇注系统凝料从模具中推出,实现脱禅的装置,常用的脱模机构有推杆、推管和推件板等。

( 5 )侧向分型抽芯机构。

带有内外侧孔、侧凹或侧凸的塑件,需要有侧向型芯或侧向成型块来成型,在开模推出塑件之前,模具必须先进行侧向分型,抽出侧向型芯或脱开侧向成型块,塑件才能顺利脱模。

负责完成上述功能的机构,称为侧向分型抽芯机构。

( 6 )温度调节系统。

为了满足注射成型工艺对模具温度的要求,模具一般设有冷却和加热系统。

冷却系统一般在模具内开设冷却水道,外部用橡皮软管连接。

加热装置则在模具内或模具四周设置电热元件、热水(油)或蒸汽等具有加热结构的板件。

模具中是开设冷却还是加热装置,需要根据塑料种类和成型工艺来确定。

( 7 )排气系统.注射充模时,为了塑料熔体的顺利进人,需要将型腔内的原有空气和注射成型过程中塑料本身挥发出来的气体排出模外,常在模具分型面处开设几条排气槽。

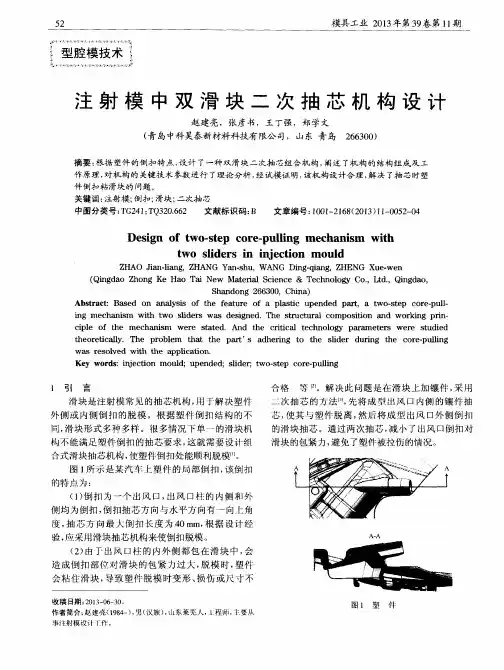

倒勾处理(滑块)一‧斜撑销块的动作原理及设计要点是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)α≦25°(α为斜撑销倾斜角度)L=1.5D (L为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;L1为斜撑梢在滑块内的垂直距离)二‧斜撑梢锁紧方式及使用场合三‧拔块动作原理及设计要点是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α≦25°(α为拔块倾斜角度)H1≧1.5W (H1为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=H*sinα-δ/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;H为拔块在滑块内的垂直距离)C为止动面,所以拨块形式一般不须装止动块。

(不能有间隙)四‧滑块的锁紧及定位方式由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。

常见的锁紧方式如下图:五.滑块的定位方式滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见六‧滑块入子的连接方式滑块头部入子的连接方式由成品决定,不同的成品对滑块入子的连接方式可能不同,具体入子的连接方式大致如下:简图说明简图说明滑块采用整体式结构,一般适用于型芯较大,强度较好的场合. 采用螺钉固定,一般型芯或圆形,且型芯较小场合.采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下. 采用压板固定适用固定多型芯.七‧滑块的导滑形式块在导滑中,活动必须顺利、平稳,才能保证滑块在模具生产中不发生卡滞或跳动现象,否则会影响成品质品,模具寿命等。

滑块进胶的结构

滑块进胶的结构是一种模具设计,通常用于塑料模具中。

这种结构允许塑料在注射过程中从滑块部分进入模具,从而实现更复杂的塑料件成型。

滑块进胶结构通常包括以下几个主要部分:

1. 滑块:滑块是模具中的一个可移动的部分,通常与模具的固定部分相对运动。

在进胶过程中,滑块会移动以打开进胶口,使塑料进入模具型腔。

2. 进胶口:进胶口是模具中塑料进入的开口。

它通常位于滑块的一侧或底部,以便在注射过程中塑料可以顺利进入模具型腔。

3. 热流道:热流道是模具中用于输送塑料熔体的通道。

它通常与进胶口相连,以便在注射过程中将塑料熔体引入模具型腔。

4. 温控系统:温控系统用于控制模具和热流道的温度,以确保塑料在注射过程中保持适当的流动性和成型稳定性。

滑块进胶结构的设计需要考虑多个因素,如塑料的类型、模具的复杂性、成品的形状和质量要求等。

设计合理的滑块进胶结构可以提高塑料件的成型效率和质量,同时减少废品和不良品的产生。