管轴式吊耳计算(36mm)

- 格式:doc

- 大小:24.00 KB

- 文档页数:2

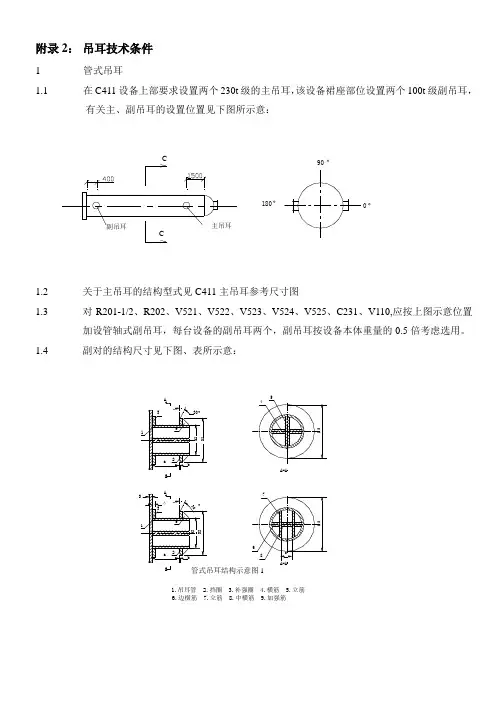

附录2:吊耳技术条件

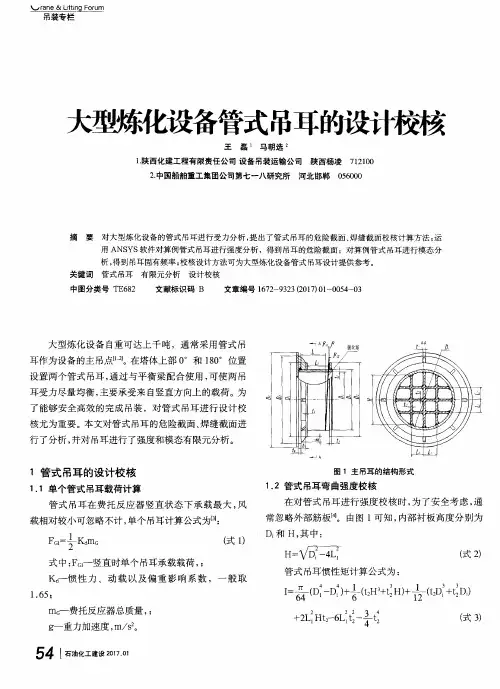

1管式吊耳

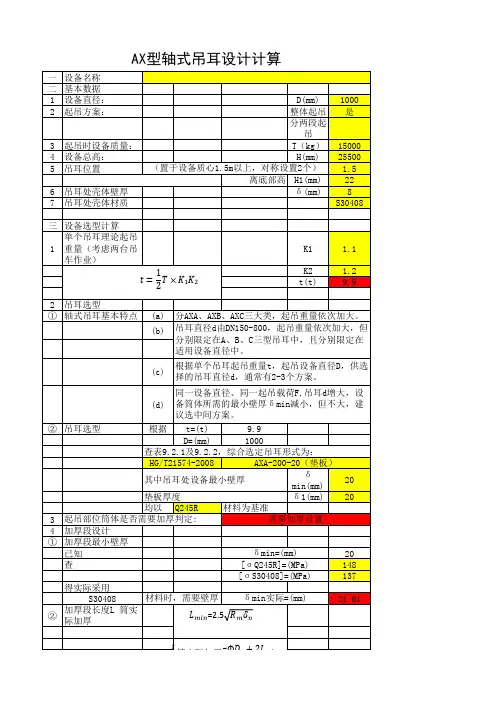

1.1 在C411设备上部要求设置两个230t级的主吊耳,该设备裙座部位设置两个100t级副吊耳,

1.2 关于主吊耳的结构型式见C411主吊耳参考尺寸图

注:1. δ*为加强圈的厚度,一般等于设备壁厚S。

如系薄壁或厚壁设备,可视其具体情况适当予以增减。

2. 吊耳材质为10# 或20# 钢。

2 板式吊耳

2.1 在本装置中除C411以外的其它各台立置设备的主吊耳均为板式吊耳,其吊耳的结构型式见

板式吊耳的参考尺寸表单位:mm

3、吊耳制做技术要求

3.1 制做吊耳的钢材的材质、焊条的牌号必需符合设计规定,材料必需有质量证明书,必要时

可进行抽样鉴定,确保材料的质量;

3.2 使用的焊材必需按规定进行烘烤、保温、发放、领取,使用中必需用带盖的保温筒,并严

格按焊接工艺进行,吊耳的焊缝应严格的按GB150-98的规定分层着色检查,焊缝外形尺

寸应符合设计规定,制造厂焊接的吊耳在使用前必需做超探及着色检查;

3.3 管式吊耳焊接时应符合下列规定:

(1)焊接顺序:主筋板与设备本体→吊耳管与设备本体→补强圈与吊耳管及设备本体→

挡圈与吊耳管→加强筋与挡圈及吊耳管;

(2)各筋板之间焊缝可采用双面交错间断焊;

(3)吊耳管与筋板应不小于管长的1/3;

(4)补强圈拼接时,拼接数量不得多余3块;

(5)角焊缝高度为两端施件薄板厚度;

3.4 吊耳的拴挂绳扣部位必需圆滑,不得有棱角以防止损坏钢丝绳;

3.5 吊耳的结构、尺寸必需符合设计规定,设计强度应满足吊装要求及安全规定;。

吊耳计算————————————————————————————————作者: ————————————————————————————————日期:1)折页销轴强度校核销轴最大受力为副斜架起吊就位瞬间,销轴直径ф130剪应力:τ=Q/A=100×103/(13/2)2π=753.78kg/cm2〈[τ]=1000kg/cm2弯曲应力:σ=Mmax/W (销轴受力按均布载荷计算)Mmax=QL2/8 q=100×103/8.4=1.9×104kg/cmM max=1/8×1.9×104×8.42=1.676×105kg·cmW=πd3/32=3.14×133/32=215.58cm3σ=Mmax/W=1.676×105/215.58=77744kg/cm2〈[σ]1)100t固定折页验算R Hmax=100T由拉曼公式校核最薄断面A-Bσ=P(D2+d2)/2sd(D2-d2)=100×103(442+13.22)/2×4×13.2(442-13.22)=1188kg/cm2〈[σ]固定折页焊缝计算焊缝长度Li=2×50+2×20+4=144cm 焊缝高度h=1.6cmτ=P/0.7hLi=100×103/0.7×1.6×144500 φ400 =620kg/cm 2〈[τ]=1000kg /c m23)活动折页计算主斜架起吊就位后,副斜架未起吊前,斜架主体部分底部已垫垫铁并穿上地脚螺栓,所以校核折页受力以R 3=178.82T 为准。

在A-B 截面上:R=220 A12 60 12φ126 Bδ60220 280由拉曼公式σ=P (D 2+d2)/2s d(D 2-d 2)得:σ=178.82×103(442+12.62)/2×8.2×12.6(442-12.62) =1019.98k g/c m2〈[σ]=1600k g/cm 2活动折页焊缝计算660焊缝长度L=2×50+2×30+6=160cm焊缝高度h=1.6cmτ=P/0.7hL=178.82×103/0.7×1.6×166×2=480.91kg/cm2〈[τ]=1000kg/cm2二、吊耳选择计算1)20t平衡吊耳计算由拉曼公式σ=P(D2+d2)/sd(D2-d2)得:σ=20×103(222+7.22)/3×7.2 (222-7.22)= 1148kg/cm2〈[σ]=1600kg/cm2焊缝长度L=4×30+3=123cm焊缝高度h=1.6cmτ=P/0.7hLi=20×103/0.7×1.6×123=145.18 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=20×103/3.14×6.82/4=551kg/cm2〈[τ]=1000kg/cm22)20t起吊吊耳选择计算在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=20×103(282+82)/4.9×8(282-82)=601 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=20×103/(28-8)×4.9=204.08kg/cm2〈[σ]焊缝长度L=28+2×22=72cm焊缝高度h=1.6cmτ=P/0.7hL i=20×103/0.7×1.6×72=248 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=20×103/3.14×7.62/4=441 kg/cm2〈[τ]=1000kg/cm2销轴弯曲应力弯矩M max=(1/8)QL=20×103×4.9/8=1.225×104 kg/cm2截面系数W=πd3/32=3.14×7.63/32=43cm3σ=Mmax/W=1.225×104/43=284.88 kg/cm2〈[σ]=1600kg/cm23)50t吊耳计算500 R=140 A1 φ24016 2516φ94B1B1A1δ25140 180在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=50×103(242+9.82)/6.2×9.8(242-9.82)=1152.24 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=50×103/(24-9.8)×6.2=568 kg/cm2〈[σ]焊缝长度L=30+2×36=102cm焊缝高度h=1.6cmτ=P/0.7hL i550=50×103/0.7×1.6×102=437.68kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=50×103/3.14×9.42/4=720.85 kg/cm2〈[τ]=1000kg/c m2销轴弯曲应力弯矩M max=(1/8)QL=50×103×5.7/8=3.5625×104kg/c m2截面系数W=πd3/32=3.14×9.43/32=81.5cm3σ=Mmax/W=3.5625×104/81.5=437 kg/cm2〈[σ]=1600kg/cm24)80t吊耳计算R=160A2φ300164016φ120B2 B2500A2500170 170在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=80×103(342+12.22)/7.2×12.2(342-12.22)=1180 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=80×103/(34-12.2)×7.2=510 kg/cm2〈[σ]=1600kg/cm2焊缝长度L i=2×34+34=102cm焊缝高度h=1.6cmτ=P/0.7hL i=80×103/0.7×1.6×102=700 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=80×103/3.14×122/4=708 kg/cm2〈[τ]=1000kg/cm2销轴弯曲应力(按均布载荷计算)7.2cmq=80×103/7.2=11.11×103kg/cm215.5cmR=40×103kgM max =15.5R/2-q×7.22/8=40×103×1.55/2-11.11×103×7.22/8=2.38×105kg·mW=πd3/32=3.14×11.63/32=153.16cm3σ= M max/W=2.38×105/153.16=1554kg/cm2〈[σ]=1600kg/cm25)100t吊耳计算由拉曼公式σ=P(D2+d2)/sd(D2-d2)得:σ=100×103(382+132)/8.2×13(382-132)=1186.77kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=100×103/(38-13)×8.2=487.8kg/cm2〈[σ]=1600kg/cm2焊缝长度Li=2×37+38=112cm焊缝高度h=2cmτ=P/0.7hL i=100×103/0.7×2×112=637.76 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=100×103/3.14×12.62/4=802 kg/cm2〈[τ]=1000kg/cm2。

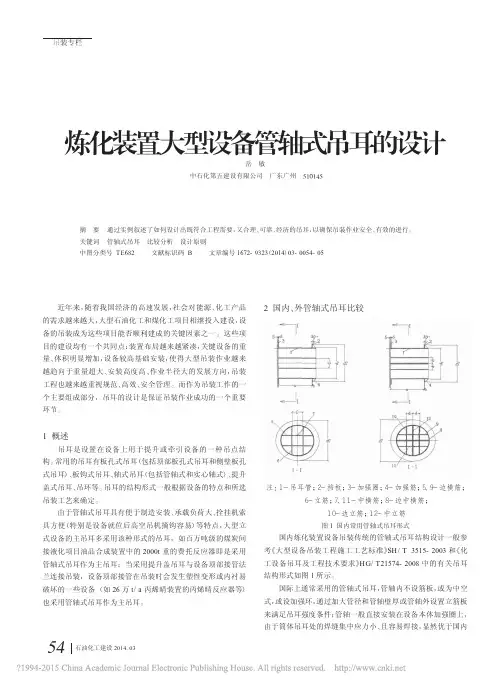

一、吊耳的计算大型设备的吊装方案的安全平稳实现与吊耳结构形式有直接关系。

当正确合理的吊装方案确定后,根据起吊设备的结构特点、外形尺寸,设计出结构合理、利于操作、安全可靠的吊耳是一个很关键的问题。

目前所使用的吊耳主要分两大类:管式吊耳与板式吊耳,其中板式吊耳在电力建设应用很多,下面主要介绍板式吊耳的计算。

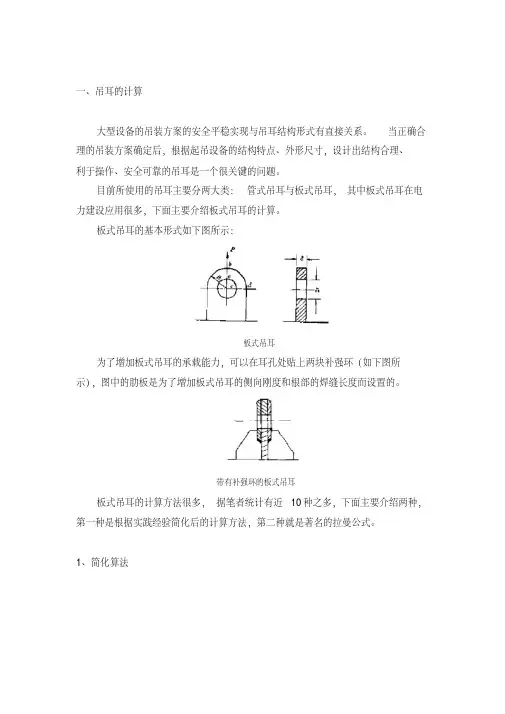

板式吊耳的基本形式如下图所示:板式吊耳为了增加板式吊耳的承载能力,可以在耳孔处贴上两块补强环(如下图所示),图中的肋板是为了增加板式吊耳的侧向刚度和根部的焊缝长度而设置的。

带有补强环的板式吊耳板式吊耳的计算方法很多,据笔者统计有近10种之多,下面主要介绍两种,第一种是根据实践经验简化后的计算方法,第二种就是著名的拉曼公式。

1、简化算法(1)拉应力计算如上图所示,拉应力的最不利位置在c -d 断面,其强度计算公式为:2()PR r 其中:σ—c-d 截面的名义应力,P —吊耳荷载,N[σ]—许用应力,MPa ,一般情况下,1.5s (2)剪应力计算如图所示,最大剪应力在a-b 断面,其强度计算公式为:()pP A R r 式中:[τ]—许用剪应力,MPa ,3(3)局部挤压应力计算局部挤压应力最不利位置在吊耳与销轴结合处,其强度计算公式为:c c Pd式中:c :许用挤压应力,MPa , 1.4c 。

(4)焊缝计算:A :当吊耳受拉伸作用,焊缝不开坡口或小坡口,按照角焊缝计算:h he wk P h l P —焊缝受力, Nk —动载系数,k=1.1,e h —角焊缝的计算厚度,0.7ef h h ,f h 为焊角尺寸,mm ;w l —角焊缝的计算长度,取角焊缝实际长度减去2f h ,mm ;h —角焊缝的抗压、抗拉和抗剪许用应力,2h ,为母材的基本许用应力。

B :当吊耳受拉伸作用,焊缝开双面坡口,按照对接焊缝计算:(2)h hkP L 式中:k —动载系数,k=1.1;L —焊缝长度,mm ;δ—吊耳板焊接处母材板厚,mm ;h —对接焊缝的纵向抗拉、抗压许用应力,0.8h ,为母材的基本许用应力。

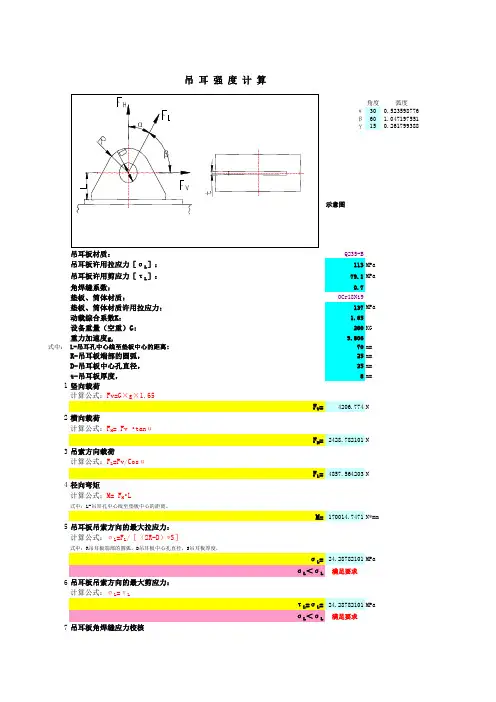

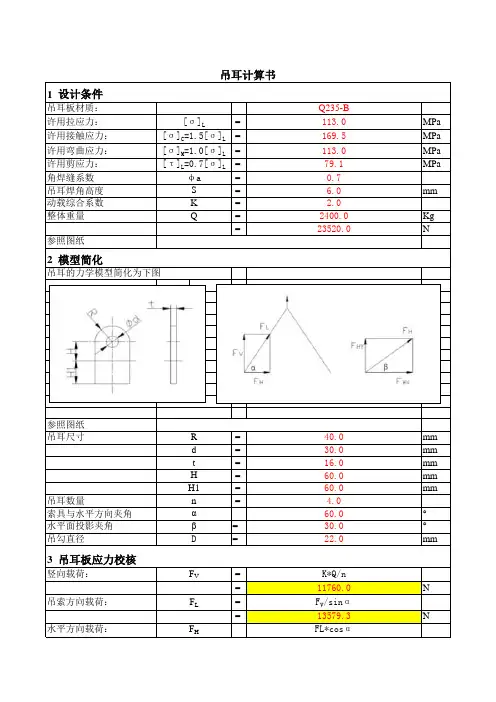

角度弧度α300.523598776β60 1.047197551γ150.261799388吊耳板材质:Q235-B 吊耳板许用拉应力[σL ]:113MPa 吊耳板许用剪应力[τL ]:79.1MPa 角焊缝系数:0.7垫板、筒体材质:0Cr18Ni9垫板、筒体材质许用拉应力:137MPa 动载综合系数K: 1.65设备重量(空重)G:260KG 重力加速度g,9.806式中:L-吊耳孔中心线至垫板中心的距离:70mm R-吊耳板端部的圆弧,25mmD-吊耳板中心孔直径,25mm t-吊耳板厚度,8mm1竖向载荷计算公式:Fv=G×g×1.65F V =4206.774N2横向载荷计算公式:F H = Fv •tan αF H =2428.782101N3吊索方向载荷计算公式;F L =Fv/Cos αF L =4857.564203N4径向弯矩计算公式;M= F H •L式中:L-吊耳孔中心线至垫板中心的距离。

M=170014.7471N*mm5吊耳板吊索方向的最大拉应力:计算公式:σL =F L /[(2R-D)*S]式中:R吊耳板端部的圆弧,D吊耳板中心孔直径,S吊耳板厚度,σL =24.28782101MPa σL <σL满足要求6吊耳板吊索方向的最大剪应力:计算公式:σL =τLτL =σL =24.28782101MPa σL <σL 满足要求7吊耳板角焊缝应力校核吊 耳 强 度 计 算示意图角焊缝面积:计算公式:A=2*(tanγ+R)*SA=3924.871077mm2角焊缝的拉应力:计算公式:σa=F V/Aσa= 1.07182476MPa 角焊缝的剪应力:计算公式:τa=F H/Aτa=0.618818314MPa 角焊缝的弯曲应力:计算公式:σab=6M/(t*(2*(L*tanγ+R)))2σab=16.64960119MPa 组合应力:计算公式:σab=((σa+σab)2+4τ2)1/2σab=17.76459069MPa 角焊缝的许用应力:计算公式:0.7*[σL]σ=79.1MPa 结论 吊耳强度计算:满足要求。

1. 吊耳受力及强度验算油醇分离器均无吊耳如用捆绑方法吊装,吊装难度大、费时、费工,且不经济。

现用60mm厚的钢板组焊吊耳,用8根设备大盖螺栓固定在顶端筒部上。

现根据设备装配图。

进行吊耳受力及强度验算。

1.1受力验算1.1.1设备重量P'=Q'-Q1-Q2-Q3-Q4=106.7-0.338-23.023-2.351-0.326=80.662t Q'——厂方给定设备重量Q'=106.7tQ1——油罐环重Q1=0.338tQ2——大盖重Q2=23.023tQ3——主螺柱Q3=2.351tQ4——主螺母Q4=0.326t1.1.2 计算重量P=(P'+g*K*K1 =(80.662+2.5×1.1×1.1=106.3t g——索具重g=2.5tK——动载系数取K=1.1K1——不均衡系数取K1=1.11.1.3 吊装时每根螺栓受力P1=P/n=106.3/8=13.29tn——吊装时使用螺栓根数n=8根1.1.4 按设计压力推算每根螺栓受力设备设计压力N=16Mpa,设备大盖受压面直径d2=22cm大盖螺栓36根,螺栓最小断面d1=9.7cmP2=(πd2/4*N÷36=(π*2202/4×160÷36=168947Kg按设计压力推算每根螺栓受力168.947t,大于吊装时每根螺栓受力13.29t,安全。

2. 螺栓抗剪验算2.1 每根螺栓永受剪力σ=50/8=6.25t2.2 每根螺栓断面积F=πd2/4=π*9.72/4=73.898cm22.3 螺栓剪应力τ=σ/F=6250÷73.898=84.6Kg/cm2安全3. 吊耳强度验算3.1 吊耳受力吊装时使用4个吊耳。

P"=P/4=106.3÷4=26.6t3.2 3-4断面σ=〔P"(4R2+d2〕÷〔δ*d(4R2-d2〕=〔26600×(4×152+10.82〕÷〔6×10.8×(4×152-10.82〕=533Kg/cm23.3 1-1 断面σ1= P"/〔(20-10.8×6〕=26600÷〔(20-10.8×6〕=481Kg/cm2 3.4 耳板弯矩M=P*L/4=26600×44.28÷4=294462Kg·cm3.5 吊耳断面系数ψ=6×43.52÷6=1892cm23.6 弯应力σ=M/ψ=294462÷1892=155 Kg/cm23.7 耳板许用应力耳板杆质A3钢板厚60mm,属第三组,其屈服限σs=2200 Kg/cm2,取安全系数n=1.8〔σ〕=σs/n=2200÷1.8=1222 Kg/cm2〔σ〕>σ安全4. 耳板焊缝受力及强度验算4.1 支点受力(焊缝受力N'= P''/2=26.6÷2=13.3t4.2 焊缝弯矩M= N'×12=13300×12=159600 Kg·cm4.3 断面积F=2×0.7×h×L=2×0.7×1×43.5=60.9cm2h ——焊缝高h=10mmL ——焊缝长L=435mm4.4 焊缝断面系数ψ=2×(0.7hL2/6=2×(0.7×1×43.52÷6=441m3 4.5 弯应力σM=M/ψ=159600÷441=363 Kg/cm24.6 剪应力τ=N'/F=13300÷60.9=218 Kg/cm24.7 组合应力τ'=(σm2+3τ21/2=(3622+321821/2=503 Kg/cm2贴角焊缝、坑弯剪许应力套表〔σz〕=1200 Kg/cm2>σ523 Kg/cm2 安全。

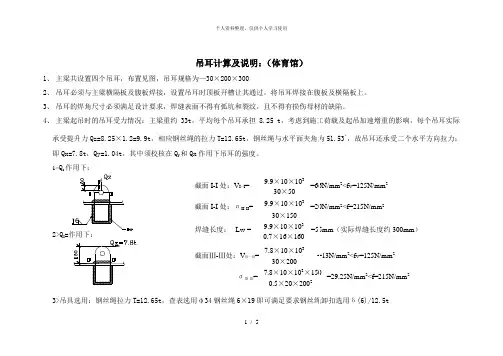

吊耳计算及说明:(体育馆)1、主梁共设置四个吊耳,布置见图,吊耳规格为—30×200×3002、吊耳必须与主梁横隔板及腹板焊接,设置吊耳时顶板开槽让其通过,将吊耳焊接在腹板及横隔板上。

51.53。

,故吊耳还承受二个水平方向拉力;(6)/12.5t2<f V=125N/mm22<f=215N/mm2(实际焊缝长度约300mm)2<f V=125N/mm2=29.25N/mm2<f=215N/mm2吊耳计算及说明:(体育场西)1、主梁共设置四个吊耳,布置见图,吊耳规格为—30×200×3002、吊耳必须与主梁横隔板及腹板焊接,设置吊耳时顶板开槽让其通过,将吊耳焊接在腹板及横隔板上。

3、吊耳的焊角尺寸必须满足设计要求,焊缝表面不得有弧坑和裂纹,且不得有损伤母材的缺陷。

2<f V =125N/mm 2 =33N/mm 2<f=215N/mm 22<f=215N/mm 22<f V =125N/mm 2 (实际焊缝长度约300mm )吊耳计算及说明:(怡景中学)1、主梁共设置四个吊耳,布置见图,吊耳规格为—30×200×3002<f V=125N/mm22<f=215N/mm2300mm)=125N/mm2V2<f=215N/mm23>吊具选用:钢丝绳拉力T=12.34t,查表选用φ31钢丝绳6×19即可满足要求钢丝绳卸扣选用δ(6)/12.5t4 / 55 / 5吊耳计算及说明:(松园北街)1、主梁共设置四个吊耳,布置见图,吊耳规格为—20*200*3002、吊耳必须与主梁横隔板及腹板焊接,设置吊耳时顶板开槽让其通过,将吊耳焊接在腹板及横隔板上。

3、吊耳的焊角尺寸必须满足设计要求,焊缝表面不得有弧坑和裂纹,且不得有损伤母材的缺陷。

4、主梁起吊时的吊耳受力情况:主梁重约26t ,平均每个吊耳承担6.5 t ,考虑到施工荷载及起吊加速增重的影响,每个吊耳实际承受提升力Qz=6.5*1.2=7.8t,相应钢丝绳的拉力T=10.1t,钢丝绳与水平面夹角为51。

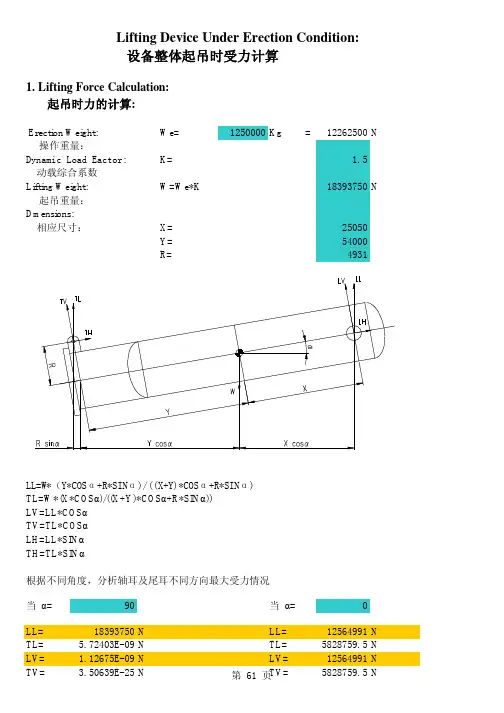

附录5、大中型设备吊装工艺计算书:1.1、T2101有关吊装技术参数1.2、T2101抬头状态的受力计算(参见设计图)T2101抬头时溜尾吊车吊钩受力F 2 T2101抬头时主吊车吊钩受力F 1F 1=G-F 2=107-56.5=50.5t1.3、水平吊装状态时筒体弯曲应力计算:水平吊装状态时简体弯曲应力就对这台设备进行校核计算。

经计算: h=17m (重心位置到溜尾吊耳距离)。

).(.28.6.min 22max max h H S D H W M i -==θσ 将:)(000,107min kg =θ )(3600cm H = )(240cm D i =)(6.1cm S = )(1700cm h = 代入上式得:)/(101.126)(101012612624m N mN ⨯=⨯=- )(1.126MPa =查GB150-98得:()mm MnR 1616≤δ在C 020≤时的许用应力)(345MPa s =σ[]MPa 2305.1345==σ则:[])(2301.133max MPa MPa =<=σσ 满足强度要求安全,所以水平吊装时,按吊装塔顶时塔体并不弯曲。

1.4、设备壳体上局部应力的计算t5.5617001900019000107000F 2=+⨯=)/(1261)17003600(6.1)240(28.6)3600(107000222max cm kgf =-⨯⨯⨯⨯=σ水平吊装状态时塔体吊耳焊接处的应力计算:主吊力:)(505001kg F = 溜尾力:)(5650012kg F G F =-=在主吊力1F 的作用下对设备壳体产生的应力计算如下:686875.012005.0875.05.0=⨯=≥m R d 为吊耳补墙板直径)式中d R d (263.01200720438.0438.0=⨯==β 75161200===t R γ力矩:)(40400)(404000016025050021m N mm kg F M ⋅=⋅=⨯=⨯=式中: 为主吊力相对于筒体外缘的力臂单位mm ,按mm 160= 计算 根据263.0=β和75=γ查有关表得(利用中间插值法):058.0)(=c M R M βθ 025.0)(=cx M R M β 2.2)(2=c M R N βθ 2.6)(2=cx M R N β 将)(39840m N M ⋅= )(2.1m R = 263.0=β 代入以上四式得:)/(7425263.02.140400058.0058.0m m N R M M ⋅≈⨯⨯=⨯=βθ )/(3073263.02.140400024.0024.0m m N R M M x ⋅≈⨯⨯=⨯=β主吊耳受力图)/(234685263.02.1404002.22.222m N R M N ≈⨯⨯=⨯=βθ )/(661414263.02.1404002.62.622m N R M N x ≈⨯⨯=⨯=β 上式中:θM ,x M ,θN ,x N 分别为在周向力矩M 作用下产生的周向弯矩、纵向弯矩、周向薄壳力、纵向薄壳力。

吊耳计算1)折页销轴强度校核销轴最大受力为副斜架起吊就位瞬间,销轴直径ф130剪应力:τ=Q/A=100×103/(13/2)2π=753.78kg/cm2〈[τ]=1000kg/cm2弯曲应力:σ=M max/W (销轴受力按均布载荷计算)M max=QL2/8 q=100×103/8.4=1.9×104kg/cmM max=1/8×1.9×104×8.42=1.676×105kg·cmW=πd3/32=3.14×133/32=215.58cm3σ=M max/W=1.676×105/215.58=77744kg/cm2〈[σ] 1)100t固定折页验算R Hmax=100T由拉曼公式校核最薄断面A-Bσ=P(D2+d2)/2sd(D2-d2)=100×103(442+13.22)/2×4×13.2(442-13.22)=1188kg/cm2〈[σ]固定折页焊缝计算焊缝长度L i=2×50+2×20+4=144cm 焊缝高度h=1.6cmτ=P/0.7hL i=100×103/0.7×1.6×144=620kg/cm2〈[τ]=1000kg/cm2500 φ4003)活动折页计算主斜架起吊就位后,副斜架未起吊前,斜架主体部分底部已垫垫铁并穿上地脚螺栓,所以校核折页受力以R 3=178.82T 为准。

在A-B 截面上:R=220 A12 60 12 φ126Bδ60 220 280由拉曼公式σ=P(D 2+d 2)/2sd(D 2-d 2)得:σ=178.82×103(442+12.62)/2×8.2×12.6(442-12.62) =1019.98kg/cm 2〈[σ]=1600kg/cm 2活动折页焊缝计算焊缝长度L=2×50+2×30+6=160cm焊缝高度h=1.6cmτ=P/0.7hL=178.82×103/0.7×1.6×166×2 660=480.91kg/cm2〈[τ]=1000kg/cm2二、吊耳选择计算1)20t平衡吊耳计算由拉曼公式σ=P(D2+d2)/sd(D2-d2)得:σ=20×103(222+7.22)/3×7.2 (222-7.22)= 1148kg/cm2〈[σ]=1600kg/cm2焊缝长度L=4×30+3=123cm焊缝高度h=1.6cmτ=P/0.7hL i=20×103/0.7× 1.6×123=145.18 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=20×103/3.14×6.82/4=551 kg/cm2〈[τ]=1000kg/cm2 2)20t起吊吊耳选择计算在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=20×103(282+82)/4.9×8(282-82)=601 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=20×103/(28-8)×4.9=204.08kg/cm2〈[σ]焊缝长度L=28+2×22=72cm焊缝高度h=1.6cmτ=P/0.7hL i=20×103/0.7× 1.6×72=248 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=20×103/3.14×7.62/4=441 kg/cm2〈[τ]=1000kg/cm2销轴弯曲应力弯矩M max=(1/8)QL=20×103×4.9/8=1.225×104 kg/cm2截面系数W=πd3/32=3.14×7.63/32=43cm3σ=Mmax/W=1.225×104/43=284.88 kg/cm2〈[σ]=1600kg/cm23)50t吊耳计算R=140 A1 φ24016 2516φ94B1B1500A1550δ25140 180在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=50×103(242+9.82)/6.2×9.8(242-9.82)=1152.24 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=50×103/(24-9.8)×6.2=568 kg/cm2〈[σ]焊缝长度L=30+2×36=102cm焊缝高度h=1.6cmτ=P/0.7hL i=50×103/0.7× 1.6×102=437.68 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=50×103/3.14×9.42/4=720.85 kg/cm2〈[τ]=1000kg/cm2销轴弯曲应力弯矩M max=(1/8)QL=50×103×5.7/8=3.5625×104 kg/cm2截面系数W=πd3/32=3.14×9.43/32=81.5cm3500σ=Mmax/W=3.5625×104/81.5=437 kg/cm2〈[σ]=1600kg/cm2 4) 80t 吊耳计算R=160 A 2 φ30016 4016 φ120 B 2 B 2A 2170 170在A 1-A 1截面上:σ=P(D 2+d 2)/sd(D 2-d 2)=80×103(342+12.22)/7.2×12.2(342-12.22) =1180 kg/cm 2〈[σ]=1600kg/cm 2在B 1-B 1截面上:σ=P/(D-d)s=80×103/(34-12.2)×7.2=510 kg/cm 2〈[σ]=1600kg/cm 2 焊缝长度L i =2×34+34=102cm焊缝高度h=1.6cmτ=P/0.7hL i 5007.2cm =80×103/0.7× 1.6×102=700 kg/cm 2〈[τ]=1000kg/cm 2销轴剪应力τ=Q/A=80×103/3.14×122/4=708 kg/cm 2〈[τ]=1000kg/cm 2 销轴弯曲应力(按均布载荷计算)q=80×103/7.2=11.11×103kg/cm 215.5cmR=40×103kgM max =15.5R/2-q ×7.22/8 =40×103×1.55/2-11.11×103×7.22/8 =2.38×105kg ·mW=πd 3/32=3.14×11.63/32=153.16cm 3 σ= M max /W=2.38×105/153.16=1554kg/cm 2〈[σ]=1600kg/cm 25) 100t 吊耳计算由拉曼公式σ=P(D 2+d 2)/sd(D 2-d 2)得:σ=100×103(382+132)/8.2×13(382-132)=1186.77 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=100×103/(38-13)×8.2=487.8 kg/cm2〈[σ]=1600kg/cm2焊缝长度L i=2×37+38=112cm焊缝高度h=2cmτ=P/0.7hL i=100×103/0.7×2×112=637.76 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=100×103/3.14×12.62/4=802 kg/cm2〈[τ]=1000kg/cm2。

吊耳处设备局部应力粗略计算法R------设备内半径mm;R0-----设备平均半径R0=R+δ1/2 mm;δ1-----吊耳处设备壁厚mm;d1------吊耳管轴外径mm;d-------吊耳加强圈直径mm;A-------吊耳加强板为长方形板时板的高度mmB-------吊耳加强板为长方形板时板的宽度mm;δ2------加强圈厚度mm;L--------吊耳绳扣受力点到设备壳体中径的距离mm;2、计算条件2.1、设备吊耳设在设备高度的3/4以上,此时设备直立时,吊耳处局部应力(在吊耳上下接合处)为最大。

2.2、L的选择2.2.1如吊耳的绳扣尺寸已定,可按实际布置尺寸计算决定;2.2.2如吊耳的绳扣尺寸未定,可按吊耳有效长L0的2/3加补强板及壳体壁厚决定,即L=2 L0/3+δ2+δ1/2;2.2.3也可以直接选L= L0;2.2.4也可取吊耳全长,即L=L0+δ2+δ1/2,此计算偏于安全。

2.3吊耳加强圈直径,一般应为管轴的1.6~1.8倍,即D/ d1=1.6~1.8当D/ d1>2时,加强圈边缘也起不到应有的加强作用(局部应力传递到此位置已减小很多)。

2.4加强板为长方板时,A/B≤1.5。

3、计算公式3.1局部应力计算σ=KM/W式中σ-------计算直径处的局部应力Mpa;K--------计算系数,K=10;M--------壳体处弯矩N.mm;M=P*LL---------吊耳弯曲半径mm;P---------吊耳计算重力N。

如用双吊耳吊装P=K1K2(Q+q)/2式中Q--------设备吊装质量(包括附件)N;q--------吊索具质量N;K1--------动载系数1.1~1.2;K2--------静载系数1.1~1.2;即P=0.6~0.7(Q+q)吊车和滑车组吊装时可取大值,液压提升器吊装时,可取小值。

使用方板时,W=A*B*δmm;使用圆板时,W=(0.875d)2*δmm。

钢结构施工总结——钢结构吊装吊耳的选择前言:在钢结构吊装过程中,构件吊耳的计算、制作、形式的选择是一个很重要的环节。

在以往的工程中构件吊装中吊耳的制作、选择并没有明确的理论依据和计算过程,常凭借吊装经验来制作吊耳,这样常常会出现大吊耳吊装小构件的现象,造成一些人力、物力等方面的资源浪费,而且未经计算的吊耳也会给吊装带来无法预计的安全隐患。

因此,通过科学计算确定吊耳的形式是保证施工安全的重要条件。

由于吊耳与构件母材连接的焊缝较短、短距离多次重复焊接就会造成线能量过大,易使吊耳发生突发性脆断。

因此,吊耳与构件连接处焊缝的形式以与强度的计算对整个吊装过程同样起到决定性作用。

结合钢结构吊装的难点、重点以与形式的差别,同时为积累经验,适应钢结构在建筑市场的发展方向,现将吊耳形式的选择、制作安装、以与吊耳焊缝的计算做一下阐述。

一、钢结构构件吊耳的形式钢结构构件的吊耳有多种形式,构件的重量、形状、大小以与吊装控制过程的不同都影响构件吊耳的选择。

下面根据构件在吊装过程中的不同受力情况总结一下常用吊耳的形式:图例1为方形吊耳,是钢构件在吊装过程中比较常用的吊耳形式,其主要用于小构件的垂直吊装(包括立式和卧式)图例2为D型吊耳,是吊耳的普遍形式,其主要用于吊装时无侧向力较大构件的垂直吊装。

这一吊耳形式比较普遍,在构件吊装过程中应用比较广泛。

图例3为可旋转式垂直提升吊耳,此吊耳的形式在国外的工程中应用比较多,它可以使构件在提升的过程中沿着销轴转动,易于使大型构件在提升过程中翻身、旋转。

图例4为斜拉式D型吊耳,此吊耳主要用于构件在吊装时垂直方向不便安装吊耳,安装吊耳的地方与吊车起重方向成一平面角度。

图例5为组合式吊耳之一,在吊装过程中比较少见,根据其结构和受力形式可用于超大型构件的吊装,吊耳安装方向与构件的起重方向可成一空间角度。

图例6为D型组合式吊耳,可用于超大型构件的垂直吊装,在D型吊耳的两侧设置劲板可抵抗吊装过程中产生的瞬间弯距,此外劲板还可以增加吊耳与构件的接触面积,增加焊缝长度,增加构件表面的受力点。

管轴材质:Q235-A

管轴规格:φ457×38mm

设备壁厚:δ=40mm

吊装重量:80000Kg

角焊缝系数:φa:0.7

动载综合系数K :1.

许用应力[]21400cm Kg =σ

吊点距设备筒壁的距离L :100mm(吊装时钢丝绳紧贴吊耳根部,计算时按100mm 考虑) 径向弯矩M

[][]

[]2

2222223444411002801722.22117246488000002.2216.361800007.4514.36.37.0172464880000046487

.4532)

5.387.45(14.332)

(8000001080000cm kg W M N A N W M cm D d D W cm

Kg L Fv M y x f y f x y x =<=+=+===

==⨯⨯⨯==

<+<==⨯-⨯=-=∙=⨯=∙ττττττττσσπ焊缝核算:==吊耳根部应力核算:

吊耳截面面积:

径=径

《大型设备吊装工程施工工艺标准》(SHJ 515-90)的方法进行根部焊缝计算: []h h h h W P A P A P τααα≤⎪⎪⎭⎫ ⎝⎛++⎪⎪⎭⎫ ⎝⎛2

22cos 2sin 2cos 局部应力与补强

R=1820mm

[]

[]

求,不需要补强。

结论:管轴满足应力要==周向应力:设备水平状态:

=径向应力:设备竖直状态:

=应力影响区:

结论

=查表:

周

周径周径σδσσδσδδγ<=⨯⨯⨯∙<=⨯⨯⨯=∙=∙+===

===7.10146.309

.067.658000002621.6206.3055

.067.658000002627.6556.109.0,055.0125.03640457

2/5.5036

1820

22221M B M M

B M cm R D B j M M R D R

焊接要求:管轴和设备焊接时应按照要求打坡口,焊接完毕后进行磁粉探伤。