工业锅炉吊耳设计与计算的探讨

- 格式:pdf

- 大小:2.14 MB

- 文档页数:6

吊耳的选用及受力计算吊耳是一种常见的连接元件,用于将两个物体连接在一起,并且可以承受受力。

在选用吊耳时,需要考虑吊耳的材料、尺寸、受力方式等因素,并且进行受力计算,以确保吊耳的安全可靠性。

下面将详细介绍吊耳的选用及受力计算。

一、吊耳的选用1.材料选择:吊耳通常采用金属材料制作,如钢、铁、铝等。

在选择材料时,需要考虑吊耳所处的工作环境条件,如温度、湿度、腐蚀性等。

一般情况下,钢材是一种常用的选择,因为它具有良好的强度、韧性和耐腐蚀性。

2.尺寸选择:吊耳的尺寸应根据所需承受的受力和连接物体的尺寸来确定。

通常,吊耳的宽度和厚度应满足强度要求,长度应足够长使得吊耳能够正常连接并传递力的作用。

3.结构设计:吊耳的结构设计应能够满足连接的要求,并且具有良好的刚度和强度。

一般情况下,吊耳可以是一个带孔的板材,也可以是一个环形的结构,取决于具体的应用场景。

二、吊耳的受力计算吊耳主要承受两种受力:剪切力和拉力。

在进行吊耳的受力计算时,需要考虑以下几个因素:1.剪切力计算:剪切力是指吊耳连接物体时所受到的垂直于连接方向的力。

剪切力的大小取决于连接物体的重量和斜面角度等因素。

为了确保吊耳的安全可靠性,剪切力计算应该考虑吊耳的强度和剪切应力。

剪切力的计算公式为:剪切力=物体的重力×斜面角度剪切应力=剪切力/吊耳的截面积2.拉力计算:拉力是指吊耳所受到的沿连接方向的力。

拉力的大小主要取决于连接物体的重量和斜面角度等因素。

为了确保吊耳的安全可靠性,拉力计算应该考虑吊耳的强度和拉伸应力。

拉力的计算公式为:拉力 = 物体的重力× sin(斜面角度)拉伸应力=拉力/吊耳的截面积3.安全系数:在进行吊耳的受力计算时,需要考虑相关的安全因素。

通常情况下,可以使用安全系数来确定吊耳的强度,以确保吊耳在受力状态下不会发生破坏。

安全系数的计算公式为:安全系数=吊耳的破坏强度/吊耳所受到的力根据实际情况,选择合适的安全系数,一般建议使用1.5以上的安全系数。

夹紧吊耳的设计--非强制性附录NM4-100 范围这个非常强制性的附录为环向缠绕或者第二次粘接而附着的吊耳提供了设计方法。

建议连续荷载由金属带或者双环支撑的吊耳来处理,可参考非强制性附录NM-5所述。

当向前卷的吊耳承受间歇或者偶然荷载时,比如:起重时由风或小洪灾引起的荷载,建议层压板中复合应力的设计因子为5。

如果向前卷的吊耳承受连续荷载,例如:对名义直径不超过4英尺的容器的支撑力,或者对受由内压产生上浮力的平底容器的支撑力,层压板复合应力状态下通常的设计因子为10。

用于锚固容器的夹紧吊耳易于受到由内压产生的上浮力荷载。

设计者应注意,按照3A-260中的规定,平底水槽的底部没有够足的刚度可以允许用水槽中液体的重量抵抗风载或者是地震倾覆力。

这种夹紧系统应该以总的基底力矩来进行设计。

NM4-200 术语B,C,D:螺栓圆直径,in.(英寸)D:名义容器直径,ft(英尺)D i:容器内直径,in.D0:容器外直径,in.d:钢筋直径,in.E ax:轴向拉伸模量,psi(磅/平方英寸)E hp:环向拉伸模量,psie:荷载偏心距,in.(参见图NM4-1,NM4-2A和NM4-2B)F:吊耳的总荷载或者总反力,lb(磅)F H:水平方向的力(径向),lbG:风载,psf(磅/平方英尺)H:容器直边高度,ftH D:上封头的高度,fth:吊耳的高度,in.h min=吊耳的最小高度,in.h l:缠绕外包裹层或覆盖层高度,in.L:钢筋的长度,in.M ax:轴向力矩,in.-lbM hp:环向力矩,in.-lbM L::力矩系数,无量纲(见图NM4-3)M Q:风载引起的弯矩,ft-lbN:吊耳的数量P:由力矩引起的总的径向荷载,lbP*:单位荷载,lb/in.p:压力,psiR m:上卷的平均半径,in.S a:许可拉伸应力,取10倍的安全系数,psiS f:风荷载形状系数,无量纲,圆柱形容器取0.7T:总上卷拉力,lbt b:容器底部的厚度,in.t k:连接部位厚度(t w+ t b,仅对A型),in.t lug:吊耳的厚度,in.t w:容器壁的厚度,in.t1: 缠绕外包裹层或覆盖层的厚度,in.U net:净上浮力,lbW:总荷载,lbW max:外包裹层上的单位径向荷载,lb/in.W v:容器重量,lbw:吊耳宽带,in.β:弯曲系数,in.-1μ:泊松比,无量纲σ:拉伸应力,psiτw:沿容器壁的剪切应力,psiNM4-300 缠绕吊耳设计此设计分析是基于以下假设:吊耳要么离容器封头的顶部或底部很远,要么离任意刚性支撑环很远。

工业锅炉设计计算标准方法

工业锅炉设计计算是工程设计中的重要环节,其准确性和合理性直接关系到锅

炉的安全运行和能效。

本文将介绍工业锅炉设计计算的标准方法,以供参考。

首先,工业锅炉设计计算的第一步是确定工作参数。

这包括锅炉的额定蒸发量、额定蒸汽压力、额定蒸汽温度、给水温度、燃料种类和热值等。

这些参数的确定需要充分考虑锅炉的使用环境和工艺要求,确保锅炉在设计工况下能够稳定运行。

其次,根据工作参数,进行热力计算。

热力计算是工业锅炉设计计算的核心内容,主要包括燃烧热效率计算、传热面积计算、燃料燃烧量计算等。

在进行热力计算时,需要考虑锅炉的燃烧方式、传热方式、燃烧风量、燃烧风压等因素,确保计算结果准确可靠。

接着,进行结构设计和强度计算。

结构设计包括锅炉的整体结构设计和传热面

的布置设计,需要考虑锅炉的使用场所、安装方式和维护要求。

强度计算则是根据设计参数和材料特性进行应力分析和变形分析,确保锅炉在工作过程中能够承受各种载荷,并保证安全可靠。

最后,进行热力系统和控制系统的设计。

热力系统设计包括锅炉的给水系统、

蒸汽系统和排烟系统等,需要考虑热力平衡和热力损失,确保系统运行稳定。

控制系统设计则是根据锅炉的工作参数和工艺要求,确定控制方式和参数范围,确保锅炉能够按照设计要求进行自动控制。

综上所述,工业锅炉设计计算是一项复杂的工程计算工作,需要充分考虑锅炉

的使用环境和工艺要求,确保设计结果符合安全、稳定、高效的要求。

只有通过严谨的计算和科学的设计,才能保证工业锅炉的安全运行和长期稳定性。

焊接吊耳的设计计算及正确使用方法1.目的规范工程施工中吊耳的设计和使用,确保吊耳使用安全可靠,保证安全施工。

2.编制依据《钢结构设计规范》(GB-1986)3.适用范围我公司各施工现场因工作需要,需自行设计吊耳的作业。

4.一般规定使用焊接吊耳时,必须经过设计计算。

吊耳孔中心距吊耳边缘的距离不得小于吊耳孔的直径。

吊耳孔应用机械加工,不得用火焊切割。

吊耳板与构件的焊接,必须选择与母材相适应的焊条。

吊耳板与构件的焊接,必须由合格的持证焊工施焊。

吊耳板的厚度应不小于6mm,吊耳孔中心至与构件连接焊缝的距离为1.5~2D(D为吊耳孔的直径)。

吊耳板与构件连接的焊缝长度和焊缝高度应经过计算,并满足要求;焊缝高度不得小于6mm。

吊耳板可根据计算或构造要求设置加强板,加强板的厚度应小于或等于吊耳板的厚度。

5 吊耳计算5.1拉应力计算如图所示,拉应力的最不利位置在A-A断面,其强度计算公式为:式中:σ――拉应力N――荷载S1――A-A断面处的截面积[σ]――钢材允许拉应力5.2 剪应力计算如图所示,剪应力的最不利位置在B-B断面,其强度计算公式为:τ= N/S2 τ≤[τ]式中:τ――剪应力N――荷载S2――B-B断面处的截面积[τ]――钢材允许剪应力5.3 局部挤压应力计算如图所示,局部挤压应力的最不利位置在吊耳与销轴的结合处,其强度计算公式为:F=N/(t×d)φF≤[σ]式中:F――局部挤压应力N――荷载t――吊耳厚度d――销轴直径φ――局部挤压系数[σ]――钢材允许压应力5.4 角焊缝计算P=N/l×h×k P≤[σ1]式中:P――焊缝应力N――荷载l――焊缝长度h――焊缝高度k――折减系数[σ1]――焊缝允许应力答:因为G=mg,G表示物体所受的重力,g在地球上为一常数9.8N/kg,m表示物体质量;所以根据公式:G=mg=1kg×9.8N/kg=9.8N但是g在不同地方值不同,所以不是绝对的9.8N希望对你有帮助!1KG=9.8N1M^3=10^6CM^3所以:1KG/立方厘米=9.8N/10^(-6)M^3=9.8*10^6N/M^3如有侵权请联系告知删除,感谢你们的配合!。

1. 吊耳受力及强度验算油醇分离器均无吊耳如用捆绑方法吊装,吊装难度大、费时、费工,且不经济。

现用60mm厚的钢板组焊吊耳,用8根设备大盖螺栓固定在顶端筒部上。

现根据设备装配图。

进行吊耳受力及强度验算。

1.1受力验算1.1.1设备重量P'=Q'-Q1-Q2-Q3-Q4=106.7-0.338-23.023-2.351-0.326=80.662t Q'——厂方给定设备重量Q'=106.7tQ1——油罐环重Q1=0.338tQ2——大盖重Q2=23.023tQ3——主螺柱Q3=2.351tQ4——主螺母Q4=0.326t1.1.2 计算重量P=(P'+g*K*K1 =(80.662+2.5×1.1×1.1=106.3t g——索具重g=2.5tK——动载系数取K=1.1K1——不均衡系数取K1=1.11.1.3 吊装时每根螺栓受力P1=P/n=106.3/8=13.29tn——吊装时使用螺栓根数n=8根1.1.4 按设计压力推算每根螺栓受力设备设计压力N=16Mpa,设备大盖受压面直径d2=22cm大盖螺栓36根,螺栓最小断面d1=9.7cmP2=(πd2/4*N÷36=(π*2202/4×160÷36=168947Kg按设计压力推算每根螺栓受力168.947t,大于吊装时每根螺栓受力13.29t,安全。

2. 螺栓抗剪验算2.1 每根螺栓永受剪力σ=50/8=6.25t2.2 每根螺栓断面积F=πd2/4=π*9.72/4=73.898cm22.3 螺栓剪应力τ=σ/F=6250÷73.898=84.6Kg/cm2安全3. 吊耳强度验算3.1 吊耳受力吊装时使用4个吊耳。

P"=P/4=106.3÷4=26.6t3.2 3-4断面σ=〔P"(4R2+d2〕÷〔δ*d(4R2-d2〕=〔26600×(4×152+10.82〕÷〔6×10.8×(4×152-10.82〕=533Kg/cm23.3 1-1 断面σ1= P"/〔(20-10.8×6〕=26600÷〔(20-10.8×6〕=481Kg/cm2 3.4 耳板弯矩M=P*L/4=26600×44.28÷4=294462Kg·cm3.5 吊耳断面系数ψ=6×43.52÷6=1892cm23.6 弯应力σ=M/ψ=294462÷1892=155 Kg/cm23.7 耳板许用应力耳板杆质A3钢板厚60mm,属第三组,其屈服限σs=2200 Kg/cm2,取安全系数n=1.8〔σ〕=σs/n=2200÷1.8=1222 Kg/cm2〔σ〕>σ安全4. 耳板焊缝受力及强度验算4.1 支点受力(焊缝受力N'= P''/2=26.6÷2=13.3t4.2 焊缝弯矩M= N'×12=13300×12=159600 Kg·cm4.3 断面积F=2×0.7×h×L=2×0.7×1×43.5=60.9cm2h ——焊缝高h=10mmL ——焊缝长L=435mm4.4 焊缝断面系数ψ=2×(0.7hL2/6=2×(0.7×1×43.52÷6=441m3 4.5 弯应力σM=M/ψ=159600÷441=363 Kg/cm24.6 剪应力τ=N'/F=13300÷60.9=218 Kg/cm24.7 组合应力τ'=(σm2+3τ21/2=(3622+321821/2=503 Kg/cm2贴角焊缝、坑弯剪许应力套表〔σz〕=1200 Kg/cm2>σ523 Kg/cm2 安全。

浅谈板式吊耳应力计算及校核摘要:根据规范对某钢梁吊装的板式吊耳进行设计,结合实际情况,采用了简化有限元分析法建模计算。

对不同的结果分析,比较各个的差异,指出计算的特点与不足,最后提出板式吊耳的设计建议。

关键词:吊耳计算拉曼公式有限元分析吊耳在钢结构制作安装过程中有着广泛的应用,其局部的强度直接影响到连接的安全,对吊装的顺利完成起关键作用。

常用的吊耳形式分为板式与管轴式,其中板式吊耳运用的更广泛。

但目前现行的规范上对于板式吊耳没有明确的设计参数,容易产生安全隐患。

本文通过结合实例,对板式吊耳常用的计算方法进行总结分析,为类似板式吊耳设计提供参考。

1.案例概况某钢结构桥梁跨度为54米,吊装总重量为171吨。

根据钢梁的结构形式确定使用4点吊装,吊耳设置在钢梁1/3处,材质为Q345B。

卸扣采用85t级,其销轴直径为85mm。

吊耳尺寸及钢丝绳、销轴、吊耳的相对关系如图1~图5所示。

图1 吊耳正视图图2吊耳侧视图图3吊耳俯视图图4吊装正视图图5 吊装时销轴与吊耳关系1.经验公式计算首先根据《钢结构设计规范》,对吊耳的截面与局部承压应力进行强度校核,如图6所示,a-b截面为抗拉主控,c-d截面为抗剪主控。

参照《石油化工大型设备吊装工程规范》,取动载系数为1.4。

计图6 吊耳不利处示意图算过程如下:(总拉力P=690KN,吊耳板,补强板,耳孔半径r=60mm,吊耳半径R1=200mm,补强板半径R2=140mm):a -b截面:解得 33MPa , =265MPa,满足要求。

c-d截面:解图7 吊耳承压示意图得 65MPa, =155MPa,满足要求。

吊耳的承压应力出现在销轴与吊耳接触面上,如图7所示,则:,d为销轴的直径;解得 =107MPa, =1.4=371MPa,满足要求。

从结果可知,最不利为c-d截面抗剪,应力比为0.42。

虽然所有应力都满足要求,但笔者认为经验公式只是规范上螺栓校核公式的衍生,有两点未考虑:1、理论上吊耳和销轴是通过面接触来传递荷载的,但实际上吊耳受载后接触部位产生了局部的塑性变形从而形成了较小的接触面,使得局部应力很大,远离接触面的应力会急剧下降,应力分布图应如图8所示。

钢结构吊装吊耳的选择与计算前言在钢结构吊装过程中,构件吊耳的计算、制作、形式的选择是一个很重要的环节。

在以往的工程中构件吊装中吊耳的制作、选择并没有明确的理论依据和计算过程,常凭借吊装经验来制作吊耳,这样常常会出现大吊耳吊装小构件的现象,造成一些人力、物力等方面的资源浪费,而且未经计算的吊耳也会给吊装带来无法预计的安全隐患。

因此,通过科学计算确定吊耳的形式是保证施工安全的重要条件。

由于吊耳与构件母材连接的焊缝较短、短距离内多次重复焊接就会造成线能量过大,易使吊耳发生突发性脆断。

因此,吊耳与构件连接处焊缝的形式以及强度的计算对整个吊装过程同样起到决定性作用。

结合钢结构吊装的难点、重点以及形式的差别,同时为积累经验,适应钢结构在建筑市场的发展方向,现将吊耳形式的选择、制作安装、以及吊耳焊缝的计算做一下阐述。

一、钢结构构件吊耳的形式钢结构构件的吊耳有多种形式,构件的重量、形状、大小以及吊装控制过程的不同都影响构件吊耳的选择。

下面根据构件在吊装过程中的不同受力情况总结一下常用吊耳的形式:图例1为方形吊耳,是钢构件在吊装过程中比较常用的吊耳形式,其主要用于小构件的垂直吊装(包括立式和卧式)图例2为D型吊耳,是吊耳的普遍形式,其主要用于吊装时无侧向力较大构件的垂直吊装。

这一吊耳形式比较普遍,在构件吊装过程中应用比较广泛。

图例3为可旋转式垂直提升吊耳,此吊耳的形式在国外的工程中应用比较多,它可以使构件在提升的过程中沿着销轴转动,易于使大型构件在提升过程中翻身、旋转。

图例4为斜拉式D型吊耳,此吊耳主要用于构件在吊装时垂直方向不便安装吊耳,安装吊耳的地方与吊车起重方向成一平面角度。

图例5为组合式吊耳之一,在吊装过程中比较少见,根据其结构和受力形式可用于超大型构件的吊装,吊耳安装方向与构件的起重方向可成一空间角度。

图例6为D型组合式吊耳,可用于超大型构件的垂直吊装,在D型吊耳的两侧设置劲板可抵抗吊装过程中产生的瞬间弯距,此外劲板还可以增加吊耳与构件的接触面积,增加焊缝长度,增加构件表面的受力点。

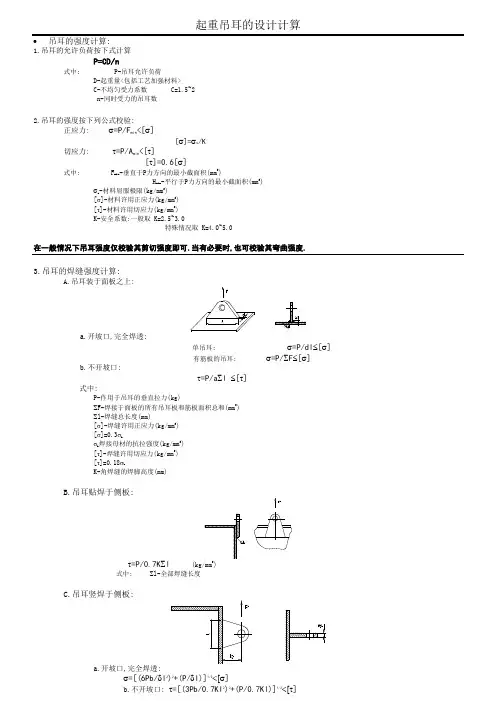

起重吊耳的设计计算1.吊耳的允许负荷按下式计算P=CD/n式中: P-吊耳允许负荷D-起重量<包括工艺加强材料>C-不均匀受力系数 C=1.5~2n-同时受力的吊耳数2.吊耳的强度按下列公式校验:正应力: σ=P/F min<[σ][σ]=σs/K切应力: τ=P/A min<[τ][τ]=0.6[σ]式中: F min-垂直于P力方向的最小截面积(mm2)H min-平行于P力方向的最小截面积(mm2)σs-材料屈服极限(kg/mm2)[σ]-材料许用正应力(kg/mm2)[τ]-材料许用切应力(kg/mm2)K-安全系数:一般取 K=2.5~3.0特殊情况取 K=4.0~5.0在一般情况下吊耳强度仅校验其剪切强度即可.当有必要时,也可校验其弯曲强度.3.吊耳的焊缝强度计算:A.吊耳装于面板之上:a.开坡口,完全焊透:单吊耳:σ=P/dl≤[σ]有筋板的吊耳:σ=P/∑F≤[σ]b.不开坡口:τ=P/a∑l ≤[τ]式中:P-作用于吊耳的垂直拉力(kg)∑F-焊接于面板的所有吊耳板和筋板面积总和(mm2)∑l-焊缝总长度(mm)[σ]-焊缝许用正应力(kg/mm2)[σ]=0.3σbσb焊接母材的抗拉强度(kg/mm2)[τ]-焊缝许用切应力(kg/mm2)[τ]=0.18σbK-角焊缝的焊脚高度(mm)B.吊耳贴焊于侧板:τ=P/0.7K∑l(kg/mm2)式中: ∑l-全部焊缝长度C.吊耳竖焊于侧板:a.开坡口,完全焊透:σ=[(6Pb/δl2)2+(P/δl)]1/2<[σ]b.不开坡口:τ=[(3Pb/0.7Kl2)2+(P/0.7Kl)]1/2<[τ]。

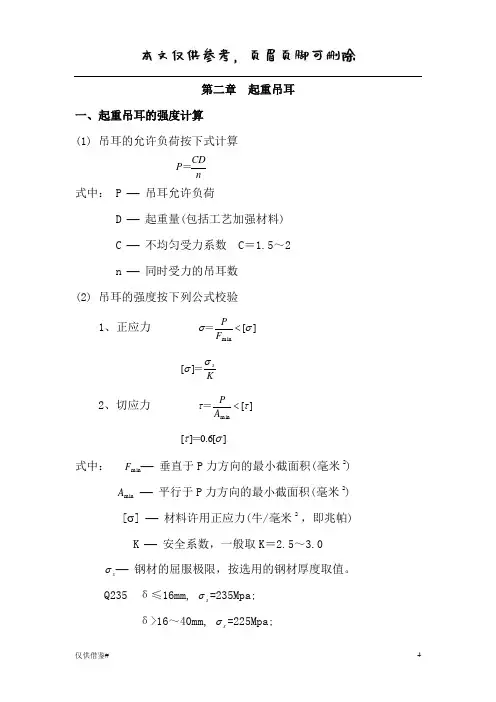

第二章 起重吊耳一、起重吊耳的强度计算 (1) 吊耳的允许负荷按下式计算 nCDP =式中: P − 吊耳允许负荷D − 起重量(包括工艺加强材料) C − 不均匀受力系数 C =1.5~2 n − 同时受力的吊耳数 (2) 吊耳的强度按下列公式校验1、正应力 ][minσσ<F P=Ksσσ=][2、切应力 ][minττ<A P=][6.0][στ=式中: min F − 垂直于P 力方向的最小截面积(毫米2) min A − 平行于P 力方向的最小截面积(毫米2) [σ] − 材料许用正应力(牛/毫米 2 ,即兆帕) K − 安全系数,一般取K =2.5~3.0 s σ− 钢材的屈服极限,按选用的钢材厚度取值。

Q235 δ≤16mm, s σ=235Mpa; δ>16~40mm, s σ=225Mpa;δ>40~60mm, s σ=215Mpa;16Mn δ≤16mm, s σ=345Mpa; δ>16~25mm, s σ=325Mpa; δ>25~36mm, s σ=315Mpa; δ>36~50mm, s σ=295Mpa; δ>50~100mm, s σ=275Mpa 。

3、吊耳的挤压强度[]s s s d Fσσσσδσ42.07.06.0'6.0*=⨯=⨯<==厚度铰轴挤压在一般情况下吊耳强度仅校验其剪切强度即可,当有必要时也可校验其弯曲强度。

(3) 吊耳的焊缝强度计算 1、吊耳装于面板之上i 、开坡口、完全焊透。

22=a K K 7.0=][σσ≤=dlp单吊耳 ][σσ≤=∑F p有筋板吊耳 ii 、不开坡口 ][ττ≤=∑la p式中: P − 作用于吊耳的垂直拉力(N)。

∑F − 焊接于面板的所有吊耳板和筋板面积总和(mm 2)。

∑l − 焊缝总长度(mm)。

[σ]− 焊缝许用正应力(N/mm 2)。

锅炉受热面安装自制吊耳的设计与制作要点发布时间:2023-02-01T08:47:08.019Z 来源:《工程管理前沿》2022年第18期作者:王健[导读] 吊耳是受热面吊装的重要辅助工具,是锅炉受热面吊装作业中自制的受力构件。

王健山东电力建设第三工程有限公司山东青岛 266000 摘要:吊耳是受热面吊装的重要辅助工具,是锅炉受热面吊装作业中自制的受力构件。

在使用中,必须确保自制吊耳具有足够的强度和合理的布局,以防止因吊耳断裂而造成安全事故。

关键词:受热面;耳板;吊装;自制本文主要介绍受热面自制吊耳的设计与制作要点,希望能为今后同类型锅炉安装提供一定的参考价值。

1工程概况某电厂二期工程2×660MW超超临界燃煤发电机组锅炉(型号:DG2103/29.3-Ⅱ)是东方锅炉股份有限公司开发的660MW高效超超临界锅炉,是一种超超临界参数、变压直流锅炉、单炉、一次再热、平衡通风、固体排渣、全钢架、,全悬挂结构,紧密封闭,π型布局,采用前后壁对置分级燃烧技术,单层微油点火。

受热面吊装主要包括炉膛水冷壁、过热器、再热器管束的吊装。

吊耳是受热面吊装作业中的重要辅助工具,是锅炉受热面吊装过程中自制的受力构件。

合理使用关系到受热面吊装作业效率和吊装设备的安全。

因此,本文重点介绍了锅炉受热面吊耳的结构特点、设计和制造要点。

2锅炉吊耳的结构特点在受热面吊装的过程中首先使用吊耳的是垂直段水冷壁吊装,然后是螺旋段水冷壁吊装。

2.1螺旋段水冷壁吊装螺旋段水冷壁吊装自制吊耳主要由一块垫板和耳板(依据现场鳍片宽度选择厚度)组成,垫板一侧焊接一个耳板用于吊装时与卡环连接,此侧耳板选择厚度相对较大的板,用于吊装耳板,另一侧焊接耳板(数量根据耳板受力计算),在使用过程中将其插入开好孔的水冷壁鳍片缝内,插入销子进行固定。

吊耳在加工过程中耳板应平直,垫板与工件间紧密贴合且切割表面无裂纹及毛刺等缺陷,在焊接时采用可焊性较好的钢材,焊接时应采用碱性焊条,焊脚尺寸符合要求。

吊耳的选用及受力计算

本工程施工过程中,桁架上需要设置两个吊耳,吊耳与钢构件均采用全熔透焊接连接,吊装时,采用两点吊,使钢丝绳及吊耳受力均衡,起吊过程平稳,吊耳在设计时采用两点吊计算。

(1)设计依据

《钢结构设计规范》GB50017-2003O

(2)吊耳选择

吊耳板厚40mm,材料均采用Q345(ft=295N∕mm2,fv=170N∕mm2),尺寸如下图所示:

吊耳详图

(3)荷载效应

吊装钢构件单件最大重量32t,考虑安全系数14,故每个吊耳的最大受力:

S=32×9.8×1.4∕2=220kN o

(4)吊耳验算

1)吊耳抗剪承载力设计值:

顺受力方向吊耳孔径至板边距离R-d∕2=50mm,板厚度t=30mm o

V=(R-d∕2)×t×fv∕1000=50X40×170∕1000=340kN o

2)吊耳抗拉承载力设计值:

吊耳孔径d=40mm;板厚度t=40mm;板宽度B=MOmm o

Nt=(B-d)×t×ft∕1000=(140-40)×40×295∕1000=1180kN o 吊耳承载力设计值kmin(V,Nt)=340kN o

上述分析可知,吊耳所受最大外荷载S=220kN,吊耳承载力设计值R=340,S<R且S∕R=0.65,吊耳的设计满足承载力要求。

重型设备吊耳设计时影响因素研究在工业领域中,重型设备的吊运和安装是一项至关重要的工作,而吊耳作为连接设备与吊运设备的关键部件,其设计的合理性直接影响到吊运过程的安全和效率。

重型设备吊耳的设计并非简单的任务,需要综合考虑众多因素,以确保其能够承受设备的重量、吊运过程中的各种力和环境条件。

首先,设备的重量和尺寸是影响吊耳设计的最基本因素。

重型设备往往具有巨大的重量,这就要求吊耳具备足够的强度和承载能力。

在设计吊耳时,需要精确计算设备的重量分布,以确定吊耳的位置和数量,从而保证设备在吊运过程中保持平衡和稳定。

同时,设备的尺寸也会影响吊耳的布局和结构形式。

例如,对于大型的长方体设备,可能需要在多个面上设置吊耳,以防止吊运时设备发生倾斜或旋转。

吊运方式也是一个重要的影响因素。

常见的吊运方式包括单点吊运、两点吊运和多点吊运。

不同的吊运方式会对吊耳产生不同的受力情况。

单点吊运时,吊耳需要承受较大的集中力,因此其强度要求更高;两点吊运时,需要考虑两个吊耳之间的受力平衡,以避免设备在吊运过程中出现扭曲;多点吊运则需要更加精确地计算每个吊耳所承受的力,以保证设备整体的平稳吊运。

此外,吊运的速度和加速度也会对吊耳的设计产生影响。

较高的吊运速度和加速度会导致吊耳承受更大的动态载荷,因此在设计时需要考虑相应的冲击系数,以增强吊耳的抗冲击能力。

材料的选择对于吊耳的性能和可靠性起着决定性作用。

一般来说,高强度的钢材是制造吊耳的常用材料,如 Q345 钢、Q460 钢等。

这些钢材具有良好的强度、韧性和可焊性,能够满足吊耳在重载条件下的使用要求。

然而,在一些特殊环境下,如高温、腐蚀等工况,还需要选择具有特殊性能的材料,如耐高温合金或耐腐蚀不锈钢。

同时,材料的质量和加工工艺也会影响吊耳的性能。

优质的材料和精细的加工能够减少吊耳内部的缺陷和应力集中,提高其承载能力和使用寿命。

吊耳的结构形式也是设计时需要重点考虑的因素之一。

常见的吊耳结构有板式吊耳、管式吊耳和轴式吊耳等。

焊接吊⽿的设计计算及正确使⽤⽅法焊接吊⽿的设计计算及正确使⽤⽅法1.⽬的规范⼯程施⼯中吊⽿的设计和使⽤,确保吊⽿使⽤安全可靠,保证安全施⼯。

2.编制依据《钢结构设计规范》(GB-1986)3.使⽤范围我公司各施⼯现场因⼯作需要,需⾃⾏设计吊⽿的作业。

4.⼀般规定使⽤焊接吊⽿时,必须经过设计计算。

吊⽿孔中⼼距吊⽿边缘的距离不得⼩于吊⽿孔的直径。

吊⽿孔应⽤机械加⼯,不得⽤⽕焊切割。

吊⽿板与构件的焊接,必须选择与母材相适应的焊条。

吊⽿板与构件的焊接,必须由合格的持证焊⼯施焊。

吊⽿板的厚度应不⼩于6mm,吊⽿孔中⼼⾄与构件连接焊缝的距离为1.5-2D(D为吊⽿孔的直径)。

吊⽿板与构件的连接的焊缝长度和焊缝⾼度应经过计算,并满⾜要求:焊缝⾼度不得⼩于6mm。

吊⽿板可根据计算或构造要求设置加强板,加强板的厚度应⼩于或等于吊⽿板的厚度。

5.吊⽿计算5.1拉应⼒计算如图所⽰,拉应⼒的最不利位置在A-A断⾯,其强度计算公式为:£值:Q235钢板时=437.5N/mm2 平均值(375-500 N/mm2)Q345钢板时=550 N/mm2 平均值(470-630 N/mm2)£=N/S1 £≤【£】式中:£——拉应⼒N——荷载S1——A-A断⾯处的截⾯积【£】——钢材允许拉应⼒5.2剪应⼒计算如图所⽰,剪应⼒的最不利位置在B-B断⾯,其强度计算公式:¥值:Q235钢板时=235N/mm2Q345钢板时=345N/mm2¥=N/S2 ¥≤【¥】式中:¥——剪应⼒N——荷载S1——B-B断⾯处的截⾯积【¥】——钢材允许剪应⼒5.3局部挤压应⼒计算如图所⽰,局部挤压应⼒的最不利位置在吊⽿与销轴的结合处,其强度计算公式为:F=N/(t*d)¢ F≤【£】式中:F——局部挤压应⼒N——荷载t——吊⽿厚度d ——销轴直径¢——局部挤压系数【£】——钢材允许压应⼒5.4⾓焊缝计算P=N/L*H*K P≤【£1】式中:P——焊缝应⼒N——荷载L——焊缝长度H ——焊缝⾼度K ——折减系数【£1】——焊缝允许应⼒。

重型反应器的管轴式吊耳设计思路探析重型反应器是化工行业中使用较多的一种装置,它能够在高温高压环境下完成各种化学反应,是工艺过程中必不可少的设备之一。

而管轴式吊耳则是重型反应器中重要的组成部分,它不仅承载着反应器的重量,还需要保证反应器在工作过程中的稳定性和安全性。

因此,管轴式吊耳的设计十分重要。

首先,管轴式吊耳的主要功能是承载反应器本身的重量。

因此,在设计吊耳时,需要对反应器的整体重量进行测算,并参考反应器的体积、形状以及工艺条件等因素来确定吊耳的数量和尺寸。

一般来说,对于大型重型反应器而言,采用双吊耳设计更为合适,这样可以更好地分担重量,提高反应器的稳定性。

此外,吊耳的位置和间距也需要根据反应器本身的设计来确定,以确保吊耳能够完全贴合反应器壁体,并满足吊挂起来后反应器的重心位置合理。

其次,管轴式吊耳还需要满足反应器在工作过程中的力学要求。

由于反应器内部液体的运动和化学反应的进行,会给反应器带来一定的冲击和振动力,因此吊耳的设计需要具备一定的抗震和防振能力,以确保反应器在工作过程中的稳定性。

常见的吊耳设计方法包括镶垫式吊耳和悬挂式吊耳,其中悬挂式吊耳更加适用于重型反应器的设计,因为它能够在不同的工艺条件下灵活调整吊耳尺寸和数量,使反应器能够满足不同的工作要求。

最后,管轴式吊耳的制造材料也需要满足反应器工作环境的要求。

重型反应器的工作温度和压力极高,吊耳必须具备足够的强度和耐腐蚀性能,以保证安全可靠。

一般来说,吊耳的制造材料采用高强度合金钢、不锈钢等耐腐蚀材料。

此外,吊耳的制造工艺也需要保证吊耳表面光滑,无明显的裂纹和缺陷。

总之,管轴式吊耳的设计对于重型反应器的稳定性、安全性和工作效率至关重要。

吊耳设计需要考虑各种因素,包括反应器重量、位置、间距、抗震能力、制造材料等,以确保最优的吊耳设计方案。

在工程设计和生产制造过程中,需要严格按照设计标准和规范,保证吊耳的合理性和完整性,提高反应器的安全性和可靠性。