高性能碳化硅的成型及烧结工艺研究

- 格式:pdf

- 大小:5.71 MB

- 文档页数:76

碳化硅烧结工艺技术简介碳化硅是一种重要的无机非金属材料,具有优异的高温、高硬度、高强度、高导热性和耐腐蚀性能。

碳化硅烧结工艺技术是将粉末形式的碳化硅材料在高温下进行烧结,使其形成致密的块状材料。

这种工艺技术广泛应用于高温、耐腐蚀等领域。

工艺步骤1. 原料制备碳化硅烧结工艺的第一步是制备碳化硅粉末。

一般采用高纯度的硅和石墨粉作为原料,在高温下进行反应生成碳化硅。

得到的碳化硅粉末需要进行粒度分级,以保证烧结后的坯体质量。

2. 造粒将得到的碳化硅粉末进行造粒,目的是提高粉末的流动性和绿坯的成型性。

造粒方法包括湿法造粒和干法造粒两种。

湿法造粒一般采用喷雾干燥法,将碳化硅粉末悬浮在溶液中,通过喷雾干燥使其形成颗粒状。

干法造粒则采用机械化方法,通过辊压或压片等方式将碳化硅粉末压制成颗粒。

3. 成型将造粒得到的碳化硅粉末进行成型。

常用的成型方法有压制成型、注浆成型和挤出成型等。

其中,最常用的是压制成型。

将碳化硅粉末放入模具中,在一定的温度和压力下进行压制,使其成型成绿坯。

4. 烧结将成型的绿坯进行烧结。

碳化硅烧结工艺中一般采用高温烧结的方法,常用的烧结设备有电炉和高频炉。

烧结过程中,绿坯在高温下进行结晶和致密化,使其形成致密块状的碳化硅材料。

烧结温度和时间根据需求进行调控,以获得理想的材料性能。

5. 加工和表面处理经过烧结的碳化硅块材料需要进行加工和表面处理,以满足特定的工程要求。

加工包括切割、研磨、钻孔等,表面处理包括抛光、涂层等。

这些步骤的目的是给碳化硅材料提供最终的形状和表面质量,以便于后续的应用。

工艺优势1.高温性能优异:碳化硅具有高熔点和高热导率,能够在高温下长时间稳定工作,因此在高温领域有广泛的应用,如高温炉、轻质隔热材料等。

2.高硬度和高强度:碳化硅具有极高的硬度和强度,能够耐受大部分物理和化学侵蚀,因此在耐磨、耐腐蚀的工作环境中具有广泛的应用,如磨具、切削工具等。

3.优良的导热性:碳化硅具有高导热性能,能够快速传导和散热,因此在散热器等应用中具有重要作用。

碳化硅陶瓷的合成方法综述碳化硅陶瓷具有机械强度高、耐高温、抗氧化性强、热稳定性能好、热导率大、耐磨损性能好、耐化学腐蚀性能好、硬度高、抗热震性能好等优良的特性。

碳化硅是所有非氧化物陶瓷中抗氧化性能最好的一种。

碳化硅陶瓷不仅在高新技术领域发挥着重要的作用,而且在冶金、机械、能源和建材化工等热门领域也拥有广阔的市场。

随着高新技术的不断发展,对碳化硅陶瓷的要求也越来越高,需要不同层次和不同性能的各种产品。

早在20 世纪50 年代,Popper[ 1] 首次提出反应烧结制备碳化硅。

其基本原理是:具有反应活性的液硅或硅合金,在毛细管力的作用下渗入含碳的多孔陶瓷素坯,并与其中的碳反应生成碳化硅,新生成的碳化硅原位结合素坯中原有的碳化硅颗粒,浸渗剂填充素坯中的剩余气孔,完成致密化的过程。

1.1 常压烧结1.1.1 固相烧结单一陶瓷粉体烧结常常属于典型的固相烧结,即在烧结过程中没有液相形成。

陶瓷坯体的致密化主要是通过蒸发和凝聚、扩散传质等方式来实现的。

其烧结过程主要由颗粒重排、气孔填充和晶粒生长等阶段组成。

同时,固相烧结可以通过合适的颗粒级配、适当的烧结温度和较短的保温时间等工艺参数来实现致密化烧结。

自20世纪7O年代,Prochazkal6在高纯度的SiC中加人少量的B和C作为烧结助剂,在2050℃成功地固相烧结出致密度高于98 的SiC陶瓷以来,固相烧结就一直很受关注。

虽然SiC-B-C体系固相烧结SiC需要较高的烧结温度,烧结晶粒粗大,均匀性差,而且SiC陶瓷具有较低的断裂韧性、较高的裂纹强度敏感性和典型的穿晶断裂模式,但是固相烧结的烧结助剂含量低,杂质少,晶界几乎不残留低熔点物质,烧结后的SiC陶瓷高温稳定性好、热导能力强l7剖。

因此,固相烧结在SiC陶瓷烧结中具有潜在的应用价值。

目前,采用SiC-B-C烧结体系来进行固相烧结SiC陶瓷的厂家主要有美国的GE公司。

1.1.2 液相烧结由于陶瓷粉体中总有少量的杂质,大多数材料在烧结过程中都会或多或少地出现液相。

碳化硅烧结工艺技术碳化硅烧结工艺技术是一种先进的制备方法,它可以制备出高质量、高性能的碳化硅材料。

碳化硅烧结工艺技术主要包括原材料的选取、混合、成型、烧结和后处理等环节。

下面将对这些环节进行详细介绍。

一、原材料的选取碳化硅烧结工艺技术需要选择高纯度的碳化硅粉末和适当比例的添加剂。

其中,碳化硅粉末应该具有较高的纯度和细度,以保证最终制备出来的碳化硅材料具有优异的物理性能。

添加剂可以起到促进烧结过程中颗粒之间互相结合的作用,同时也可以控制晶粒尺寸和形态。

二、混合将选好的原材料进行混合是制备高质量碳化硅材料不可缺少的步骤。

混合过程中需要注意掌握好添加剂与碳化硅粉末之间比例和均匀性,以保证最终制备出来的样品具有均匀性和稳定性。

三、成型成型是将混合好的原材料进行压缩成所需形状和尺寸的过程。

常用的成型方法包括等静压、注塑、挤压等。

其中,等静压是最常用的成型方法,它可以制备出具有高密度和均匀性的碳化硅材料。

四、烧结烧结是将成型好的样品在高温下进行加热处理,使得颗粒之间相互结合形成致密的材料。

在烧结过程中需要掌握好温度、时间和气氛等参数,以保证最终制备出来的样品具有良好的致密性和机械性能。

五、后处理后处理是对制备好的碳化硅材料进行表面处理和加工加工,以满足实际应用需求。

常用的后处理方法包括抛光、涂层、激光切割等。

其中,抛光可以提高样品表面质量和光学性能;涂层可以提高样品耐腐蚀性能;激光切割可以制备出具有复杂形状和高精度尺寸的碳化硅器件。

总之,碳化硅烧结工艺技术是一种先进的制备方法,它可以制备出高质量、高性能的碳化硅材料。

在具体操作过程中需要注意掌握好原材料的选取、混合、成型、烧结和后处理等环节,以保证最终制备出来的样品具有优异的物理性能和应用性能。

sic陶瓷常压烧结以"SIC陶瓷常压烧结"为题,本文将介绍SIC陶瓷的常压烧结工艺和特点。

1. 引言SIC(碳化硅)陶瓷是一种具有优异性能的工程陶瓷材料,其主要特点包括高硬度、高强度、耐高温、耐腐蚀等。

而常压烧结是一种常用的SIC陶瓷制备工艺,本文将从工艺流程、工艺条件以及材料特性等方面介绍SIC陶瓷常压烧结的相关内容。

2. 工艺流程SIC陶瓷常压烧结的工艺流程主要包括原料制备、成型、烧结和表面处理等步骤。

首先,将SIC粉末与其他添加剂按一定比例混合,并经过球磨等工艺进行均匀混合,以提高材料的致密性。

然后,将混合料进行成型,常见的成型方法有压制、注塑和挤出等。

成型后的坯体需要经过干燥处理,以去除水分和有机物。

接下来,将干燥后的坯体进行烧结,烧结温度一般在1900~2200摄氏度之间,烧结时间根据陶瓷的要求而定。

最后,通过机械加工和表面处理,得到符合要求的SIC陶瓷制品。

3. 工艺条件SIC陶瓷常压烧结的工艺条件对于制备高质量的陶瓷制品非常重要。

其中,烧结温度是影响陶瓷致密性和晶粒尺寸的关键因素,过低或过高的温度都会影响烧结效果。

此外,烧结时间也会对陶瓷的性能产生影响,过短的时间可能导致烧结不完全,而过长的时间则会导致晶粒长大。

此外,压制力和添加剂的选择也会对烧结效果产生影响。

4. 材料特性SIC陶瓷常压烧结后,具有许多优异的特性。

首先,SIC陶瓷的硬度非常高,仅次于金刚石和立方氮化硼。

其次,SIC陶瓷具有优异的耐高温性能,可在高达1600摄氏度的温度下长时间稳定工作。

此外,SIC陶瓷还具有良好的耐腐蚀性能,可在酸、碱等恶劣环境下使用。

而且,SIC陶瓷的导热性能也非常好,可用于高温传热领域。

此外,SIC陶瓷还具有良好的机械性能和尺寸稳定性,可用于制备精密零部件。

5. 应用领域SIC陶瓷常压烧结后,可以应用于众多领域。

在机械工程领域,SIC 陶瓷常用于制造轴承、密封件、喷嘴等零部件。

碳化硅构件成型工艺碳化硅是一种具有优异性能的陶瓷材料,长期以来被广泛应用于各种领域。

在制造碳化硅构件的工艺中,成型工艺是至关重要的一环。

碳化硅构件成型工艺是指将碳化硅粉末经过一系列工艺步骤加工成所需形状和尺寸的构件的过程。

本文将对碳化硅构件成型工艺进行研究和探讨。

首先,在碳化硅构件成型工艺中,原料的选择至关重要。

碳化硅的原料主要是碳化硅粉末,其性能直接影响最终构件的质量。

一般来说,粉末的颗粒度越小,构件的密实度和硬度就越高。

因此,在选择碳化硅粉末时,需要考虑颗粒度、形状和纯度等因素,以确保最终构件的性能满足要求。

其次,在碳化硅构件成型工艺中,成型方法的选择也是影响构件质量的重要因素。

传统的成型方法包括压模成型、注射成型和挤压成型等。

压模成型是将碳化硅粉末放入模具中,经过一定压力下进行压制,然后烧结得到构件。

注射成型是将碳化硅粉末与粘结剂混合后,通过注射成型机注入模具中,经过加热固化得到构件。

挤压成型则是将碳化硅粉末放入挤出机中,经过挤压形成所需形状的构件。

不同的成型方法适用于不同形状和尺寸的构件,选择合适的成型方法可以提高构件的成型效率和质量。

此外,在碳化硅构件成型工艺中,烧结工艺的控制也是至关重要的。

烧结是指将成型好的碳化硅构件放入炉内,通过加热使其结合成致密的陶瓷材料的过程。

在烧结过程中,需要控制温度、保温时间以及气氛等参数,以确保构件的致密度和硬度达到标准。

同时,还需要考虑烧结过程中可能出现的缺陷,如气孔、裂纹等,并采取相应的措施进行修复。

最后,在碳化硅构件成型工艺中,后续工艺处理也是影响构件性能的重要因素。

后续工艺处理包括研磨、抛光、涂层等步骤,可以进一步提高构件的表面质量和性能。

例如,通过研磨可以去除构件表面的毛刺和瑕疵,提高其表面光洁度;通过涂层可以增加构件的抗氧化性和耐磨性。

这些后续工艺处理对于碳化硅构件的最终性能起着至关重要的作用。

综上所述,碳化硅构件成型工艺是一个综合性的工艺体系,涉及原料选择、成型方法、烧结工艺以及后续工艺处理等多个环节。

高纯度碳化硅陶瓷的制备及其应用研究高纯度碳化硅陶瓷是一种高温材料,具有优异的耐腐蚀、耐热性能和机械性能等特点,被广泛应用于航天、电子、化工等领域。

本文将重点讨论高纯度碳化硅陶瓷的制备及其应用研究。

一、高纯度碳化硅陶瓷的制备高纯度碳化硅陶瓷的制备通常采用化学气相沉积(CVD)技术或烧结工艺。

CVD技术是在高温下,将气态前体物质在基材表面沉积,形成陶瓷薄膜或陶瓷制品的过程。

其优点是可实现复杂形状、高纯度、均匀性好、制品尺寸精度高等。

烧结工艺则是将碳化硅粉末制成坯体,经高温烧结形成。

在CVD制备高纯度碳化硅陶瓷时,前体物质常用的有SiH4、C2H2、CH4等,可以在不同的反应温度、反应压力、气体流量等条件下实现对陶瓷性能的调控。

在烧结工艺中,制备高纯度碳化硅陶瓷需要保证原料粉末的纯度、粒度和均匀性,同时控制烧结温度和时间,以获得高度致密的陶瓷制品。

二、高纯度碳化硅陶瓷的应用1. 航空航天领域高纯度碳化硅陶瓷在航空航天领域中具有广泛应用。

其高强度、高温稳定性能使其成为火箭发动机和航天器热防护材料的理想选择。

例如,美国NASA在其火星探测项目中使用了碳化硅陶瓷材料作为热盾材料,以保护探测器在进入大气层时受热腐蚀的损坏。

2. 电子领域高纯度碳化硅陶瓷在电子领域中应用广泛。

其高硬度、高抗磨损性能使其成为半导体材料加工中的重要组成部分,如切割盘等;其优异的导热性能使其成为电子散热材料的理想选择。

同时,碳化硅陶瓷在电气绝缘和高频电磁波等领域也具有应用前景。

3. 化工领域高纯度碳化硅陶瓷在化工领域中也有应用。

其耐腐蚀性能、高温稳定性能等特点使其成为化工设备和熔融金属等高温介质的理想材料。

例如,碳化硅陶瓷制成的过滤器可过滤高温、高压的熔融金属和玻璃等物质。

三、高纯度碳化硅陶瓷未来的发展方向高纯度碳化硅陶瓷在以上领域中均具有广泛应用,但其生产成本和研发难度较高,限制了其在市场上的推广。

未来发展方向主要集中于以下几个方面:1. 降低生产成本尽管CVD工艺能够达到高度纯净、均匀的陶瓷制品,但其制造成本过高,限制了其在市场中的推广。

一、引言碳化硅陶瓷是一种非常重要的陶瓷材料,具有高温强度、抗腐蚀和高热导率等优良性能,因此在航空航天、电子、光学等领域有着广泛的应用。

碳化硅陶瓷的制备及性能研究一直备受关注,而其密度是衡量其质量的重要指标之一。

烧结温度是影响碳化硅陶瓷密度的一个重要因素,因此研究烧结温度对碳化硅陶瓷密度的影响具有重要意义。

二、碳化硅陶瓷的制备方法1. 原料准备:通常采用碳化硅粉末和适量的添加剂作为原料,碳化硅粉末的粒度、纯度及其添加剂的种类和用量都会对制备后的陶瓷密度产生影响。

2. 混合:将碳化硅粉末和添加剂进行充分混合,以确保添加剂均匀分散在碳化硅粉末中。

3. 成型:将混合后的原料进行成型,常用的成型方法包括压制、注塑、浇铸等。

4. 烧结:将成型后的陶瓷坯体放入烧结炉中进行烧结,烧结温度、时间和气氛对陶瓷的性能有重要影响。

三、烧结温度对碳化硅陶瓷密度的影响1. 烧结温度过低会造成碳化硅陶瓷未充分烧结,导致陶瓷密度较低。

2. 烧结温度过高可能会导致碳化硅陶瓷晶粒长大过快,使得陶瓷内部产生较大的孔隙,从而影响陶瓷密度。

3. 烧结温度的选择需综合考虑碳化硅陶瓷的成分、添加剂、烧结环境等因素来确定。

四、研究方法1. 实验材料:选取工业级碳化硅粉末和添加剂作为原料。

2. 实验设计:分别对不同烧结温度下制备的碳化硅陶瓷进行密度测试,对比分析烧结温度对碳化硅陶瓷密度的影响。

3. 实验步骤:包括原料制备、混合、成型、烧结、密度测试等步骤。

4. 实验仪器:密度测试常采用排水法、气体置换法等方法,可选用密度计进行测试。

五、实验结果与分析1. 进行实验后得出不同烧结温度下制备的碳化硅陶瓷密度随着烧结温度的增加呈现出先升高后降低的趋势。

2. 烧结温度较低时,陶瓷密度较低,可能是由于未充分烧结导致的。

3. 随着烧结温度的升高,碳化硅陶瓷的密度也随之增加,但当烧结温度过高时,密度反而下降,可能是因为晶粒长大导致陶瓷内部产生大的孔隙所致。

4. 综合分析得出最佳烧结温度范围,以获得较高密度的碳化硅陶瓷。

碳化硅的生产工艺一、碳化硅的概述碳化硅是一种非金属材料,具有优异的耐高温、耐腐蚀、耐磨损等性能,广泛应用于电子、机械、冶金等领域。

其生产工艺主要包括原料处理、烧结成型、后处理等环节。

二、原料处理1. 原材料选择碳化硅的主要原料为石墨和二氧化硅,其中石墨应选用高纯度的天然石墨或人工石墨,二氧化硅应选用高纯度的石英粉。

2. 原材料混合将经过筛分和清洗后的石墨和二氧化硅按一定比例混合均匀,并加入适量的助剂,如粘结剂、增塑剂等。

三、烧结成型1. 热压成型将混合后的原材料放入模具中,在高温高压下进行加压成型。

通常采用真空或惰性气体保护下进行。

2. 真空热压成型将混合后的原材料放入真空下的模具中,在高温高压下进行加压成型。

由于真空环境下气体分子极少,因此可避免气体与原材料反应,可得到更高的纯度。

3. 热等静压成型将混合后的原材料放入模具中,在高温下进行等静压成型。

该方法适用于大尺寸、复杂形状的碳化硅制品。

四、后处理1. 精密加工将烧结后的碳化硅制品进行精密加工,如车削、磨削、抛光等,以获得精确尺寸和表面质量。

2. 氧化处理将碳化硅制品置于氧化炉中,在高温下进行氧化处理。

该过程能够使碳化硅表面形成一层致密的二氧化硅保护层,提高其耐蚀性和耐磨性。

3. 表面涂层在碳化硅制品表面涂覆一层陶瓷或金属涂层,以改善其抗氧化性和耐蚀性。

五、总结以上是碳化硅生产工艺的主要环节。

在实际生产中,还需根据不同产品要求进行具体调整和优化。

通过不断的技术革新和工艺改进,碳化硅制品的性能和质量将得到不断提升,为各行业的发展做出更大的贡献。

碳化硅陶瓷的无压烧结及性能研究

首先,无压烧结是一种常用的碳化硅陶瓷制备方法。

其工艺过程主要包括原料处理、混合、成型、干燥和烧结等环节。

在原料处理和混合过程中,需要选择高纯度的碳化硅粉末,并控制其粒度和分布等物理特性。

成型则可以通过注塑成型或压坯成型等方式实现。

干燥一般采用自然干燥或低温干燥的方法。

最后,将成型坯体置于高温炉中进行烧结,烧结温度可根据材料的要求进行调控。

其次,碳化硅陶瓷的性能对于其应用具有重要的影响。

在机械性能方面,碳化硅陶瓷具有很高的硬度和抗磨性,可用于制作高速切削工具。

此外,碳化硅陶瓷还具有优异的力学强度和疲劳性能,可用于制作高负荷、高强度的结构部件。

在耐腐蚀性方面,碳化硅陶瓷具有优异的耐酸碱性和耐氧化性,可用于制作化学反应器和催化剂承载体等。

此外,碳化硅陶瓷还具有优异的热稳定性和导热性能,可用于制作高温炉膛和热交换器等。

然而,碳化硅陶瓷在无压烧结过程中也存在一些问题。

首先,由于碳化硅粉末具有高的表面能,易于吸湿,因此在原料处理和成型过程中需要采取适当的措施防止湿气影响成型及烧结品质。

其次,碳化硅陶瓷的烧结温度较高,烧结过程中容易发生烧结收缩不均匀的问题,导致制品形状不良和裂纹等缺陷的产生。

此外,在无压烧结过程中,还需要考虑陶瓷材料的烧结助剂选择及添加量的控制,以提高烧结体的致密化程度。

综上所述,碳化硅陶瓷的无压烧结及性能研究对于发展碳化硅陶瓷的应用具有重要的意义。

通过优化烧结工艺和材料配方等方面的研究,可以进一步提高碳化硅陶瓷的制备质量和性能,满足不同领域对碳化硅陶瓷的需求。

论文题目:碳化硅技术陶瓷无压烧结工艺研究论文类型:应用型专业:本科生:(签名)指导老师:(签名)摘要碳化硅陶瓷具有诸多优异的性能,被广泛应用于许多领域,碳化硅陶瓷制备常用无压烧结工艺。

无压烧结具有操作简单、成本低、可制备形状复杂和大尺寸的碳化硅部件,而且相对容易实现工业化等特点,因此无压烧结是碳化硅陶瓷制备中最有前途的烧结方法。

本实验采用无压烧结,在α-SiC粉体中添加不同含量粒度为1µm的β-SiC,烧结助剂为碳化硼,粘结剂为酚醛树脂,保护气氛为氩气,烧结温度为2010℃,烧结时间为40min。

分析烧结体的性能,确定烧结体性能最佳时的β-SiC添加量。

实验结果表明:β-SiC添加量为10%wt时,烧结体体积密度最高,可达3.128g/cm3。

初步确定最佳的β-SiC添加量为10%wt。

关键词:无压烧结,α-SiC,β-SiC,固相烧结Subject :Study on Technology of Pressureless sintering Silicon Carbide CeramicThesis :ApplicationSpecialty :Inorganic nonmetal material engineeringName :Rui Du (Signature)Instructor:Xiaogang Wang (Signature)ABSTRACTSilicon carbide ceramic with excellent properties has been widely used in many fields, pressureless sintering is the most commonly method of silicon carbide ceramic preparation. With the advantage of simple operation, low cost, prepared for complicated shape and large size silicon carbide components, and relatively easy to implement industrialized features ,pressureless sintering is the most promising method for preparation of the silicon carbide ceramic.Pressureless sintering is used in the experiment.Add ing different content of β-SiC into α-SiC,boron carbide acts ac sintering aids, phenolic resin serves as binder, argon gas acts as protective atmosphere,sintering temperature is 2010℃,sintering time is 40 min.Analysis the properties of sintered body and d etermine the best properties of sintered body with β-SiC addition.The experiment show that the volume density of sintered body is the highest with 10%wt β-SiC addition,and 3.128g/cm3is achieved.So we can get the optimum β-SiC addition is 10%wt.KEY WORDS:pressureless sintering,α-SiC,β-SiC, Solid-phase sintering目录1 前言 (1)1.1 碳化硅的简介 (1)1.1.1 碳化硅的起源及发展 (1)1.1.2 碳化硅的结构 (1)1.1.3 碳化硅的性能及应用 (3)1.2 碳化硅的粉体制备 (3)1.3 碳化硅陶瓷成型工艺 (5)1.3.1注浆成型 (6)1.3.2 可塑成型 (6)1.3.3 等静压成型 (7)1.3.4 模压成型 (7)1.4 碳化硅的烧结工艺 (7)1.4.1 反应烧结 (8)1.4.2 重结晶烧结 (8)1.4.3 热压烧结 (8)1.4.4 无压烧结 (8)1.5 国内外研究现状及生产需要 (9)1.6 研究内容 (10)2 实验 (11)2.1 实验原料 (11)2.1.1 碳化硅 (11)2.1.2 碳化硼 (13)2.1.3 酚醛树脂 (14)2.1.4 聚乙二醇 (15)2.1.5 四甲基氢氧化氨水溶液 (15)2.1.6 油酸 (15)2.2 实验设备 (16)2.3 实验流程图 (17)2.4 实验过程 (18)2.4.1浆料制备 (18)2.4.2 浆料喷雾造粒 (18)2.4.3 级配的设计 (20)2.4.4 粉料成型 (22)2.4.5 坯体烧结 (22)3 实验结果与分析讨论 (24)3.1 体积密度、维氏硬度的测试与分析 (24)3.1.1 体积密度的测试与分析 (24)3.1.2 维氏硬度的测试与分析 (26)3.2 X衍射(XRD)的测试与分析 (27)3.3 扫描电镜(SEM)的测试与分析 (29)3.1.1 温度对无压烧结陶瓷致密度影响 (29)4 结论 (33)5 存在问题与改进方法 (34)致谢 (35)参考文献 (36)1 前言1.1 碳化硅的简介1.1.1 碳化硅的起源及发展碳化硅(Silicon Carbide,缩写为SiC)是一种人造材料,以石英砂、石油焦(或煤焦)、木屑为原料通过电阻炉高温冶炼而成。

随着我国航空航天和高新技术的快速发展,对新材料提出更多更高的要求,尤其尖端航天领域要求新材料具备优良的综合物理化学性能[1],如耐高温,耐腐蚀,抗热冲击,高强度,高导热[2],比重小,热膨胀系数小等。

碳化硅陶瓷材料是共价键极强的耐高温新型陶瓷,近年来已广泛应用于高新技术领域。

可作为高温炉、火箭燃烧室内衬、雷达天线罩、精密轴承、陶瓷发动机、喷嘴、高温气轮转子、燃料器、热交换部件、核反应堆材料等[3]。

获得高可靠性的碳化硅材料,与其成型工艺密不可分。

碳化硅陶瓷材料的成型工艺主要分为湿法和干法成型两种[4]。

干法成型包括干压成型和等静压成型。

湿法成型有塑性成型和胶态成型。

胶态成型主要包括注浆成型[5]、流延成型和新型胶态成型方法。

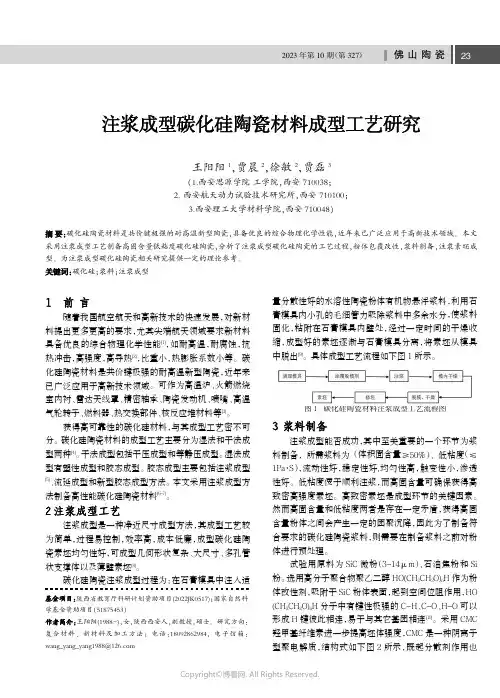

本文采用注浆成型方法制备高性能碳化硅陶瓷材料[6-7]。

注浆成型是一种净近尺寸成型方法,其成型工艺较为简单,过程易控制,效率高,成本低廉,成型碳化硅陶瓷素坯均匀性好,可成型几何形状复杂、大尺寸、多孔管状支撑体以及薄壁素坯[8]。

碳化硅陶瓷注浆成型过程为:在石膏模具中注入适量分散性好的水溶性陶瓷粉体有机物悬浮浆料,利用石膏模具内小孔的毛细管力吸除浆料中多余水分,使浆料固化,粘附在石膏模具内壁处,经过一定时间的干燥收缩,成型好的素坯逐渐与石膏模具分离,将素坯从模具中脱出[9]。

具体成型工艺流程如下图1所示。

注浆成型能否成功,其中至关重要的一个环节为浆料制备,所需浆料为(体积固含量≥50%)、低粘度(≤1Pa·S),流动性好,稳定性好,均匀性高,触变性小,渗透性好。

低粘度便于顺利注浆,而高固含量可确保获得高致密高强度素坯。

高致密素坯是成型环节的关键因素。

然而高固含量和低粘度两者是存在一定矛盾,获得高固含量粉体之间会产生一定的团聚沉降,因此为了制备符合要求的碳化硅陶瓷浆料,则需要在制备浆料之前对粉体进行预处理。

试验用原料为SiC微粉(3-14μm)、石油焦粉和Si粉。

选用高分子聚合物聚乙二醇HO(CH2CH2O)n H作为粉体改性剂,吸附于SiC粉体表面,起到空间位阻作用,HO(CH2CH2O)n H分子中有键性极强的C-H、C-O、H-O可以形成H键彼此相连,易于与其它基团相连[10]。

高性能碳化硅的成型及烧结工艺研究成型工艺是将碳化硅粉末按照一定的形状和尺寸制成所需产品的过程。

常见的成型方法包括压制成型、注射成型和挤压成型等。

其中,压制成型是一种常用的成型方法,通过在粉末中添加一定的有机与无机结合剂,制成成型料,并在模具中加压,形成所需形状。

注射成型是将压制料用水或有机溶剂搅拌成胶状,并通过注射机注入模具中,然后通过固化、热处理等工艺得到产品。

挤压成型是将压制料放入坯料筒中,通过强制挤出成型。

这些成型工艺有各自的特点和适用范围,可以根据产品的具体需求选择合适的方法。

烧结是将成型好的碳化硅材料在高温下进行加热处理,使其颗粒之间发生结合,形成致密的坯体。

碳化硅材料的烧结常用的工艺有热等静压烧结、真空烧结和气氛烧结等。

热等静压烧结是在高温和高压的条件下进行烧结,通过内外静压力的作用,促使碳化硅颗粒迅速结合,并形成高密度的坯体。

真空烧结是在真空环境下进行烧结,可避免氧化反应和气相交换,得到高纯度和致密的样品。

气氛烧结是在气氛中进行烧结,可根据需要调节气氛成分,以控制烧结过程中的化学反应和氧化程度。

在成型和烧结工艺中,还需要关注不同工艺参数对产品性能的影响。

例如,在成型工艺中,需要控制压力、填充密度、成型速度等参数,以获得合适的产品致密度和形状。

在烧结工艺中,需要考虑烧结温度、保温时间、烧结速率等参数,以实现理想的烧结效果。

此外,还可以通过添加助剂、改变粉末尺寸分布等方法,来改善成型和烧结过程中的性能。

总而言之,高性能碳化硅的成型和烧结工艺对于获得优质产品至关重要。

通过选择合适的成型方法和烧结工艺,控制相关参数,可以获得具有优异性能的高性能碳化硅材料。

未来的研究可进一步探索新型的成型和烧结工艺,提高产品质量和效率。

碳化硅陶瓷固相烧结的烧结机理及研究进展碳化硅陶瓷是一种具有优异性能的高温结构陶瓷材料,广泛应用于航空航天、能源、化工等领域。

而碳化硅陶瓷的制备过程中,烧结是一个非常重要的工艺环节,其烧结机理的研究对于提高碳化硅陶瓷的性能和制备工艺的优化具有重要意义。

碳化硅陶瓷的烧结机理主要包括两个方面:一是烧结过程中的物理化学反应,二是烧结过程中的微观结构演变。

在烧结过程中,碳化硅陶瓷粉末中的SiC和C会发生化学反应,生成SiC和Si3N4等化合物,同时还会发生氧化反应,生成SiO2等氧化物。

这些反应会导致烧结体的密度增加,晶粒尺寸变大,晶界面积减小,从而提高了碳化硅陶瓷的力学性能和耐热性能。

另外,烧结过程中的微观结构演变也是影响碳化硅陶瓷性能的重要因素。

在烧结过程中,碳化硅陶瓷粉末会逐渐烧结成为致密的块体材料,晶粒尺寸逐渐增大,晶界面积逐渐减小,从而提高了碳化硅陶瓷的力学性能和耐热性能。

此外,烧结过程中还会发生晶粒长大、晶界迁移、晶界清晰化等微观结构演变过程,这些过程也会影响碳化硅陶瓷的性能。

目前,碳化硅陶瓷的烧结机理研究已经取得了一定的进展。

研究者们通过实验和理论模拟等手段,深入探究了碳化硅陶瓷烧结过程中的物理化学反应和微观结构演变过程。

例如,研究者们通过X射线衍射、扫描电镜等手段,研究了碳化硅陶瓷烧结过程中的晶体结构演变和晶界结构演变,揭示了晶界结构对碳化硅陶瓷性能的影响。

同时,研究者们还通过理论模拟等手段,探究了碳化硅陶瓷烧结过程中的物理化学反应机理,为优化碳化硅陶瓷制备工艺提供了理论依据。

总之,碳化硅陶瓷的烧结机理研究对于提高碳化硅陶瓷的性能和制备工艺的优化具有重要意义。

未来,研究者们还需要进一步深入探究碳化硅陶瓷烧结过程中的物理化学反应和微观结构演变机理,为碳化硅陶瓷的应用和制备提供更加可靠的理论依据。

高性能反应烧结碳化硅陶瓷材料制备及其性能研究的开题报告一、研究背景和意义碳化硅陶瓷材料具有高硬度、高强度、抗高温、抗氧化等优良特性,在航空航天、军事、机械、电气电子等领域有广泛应用。

其中,反应烧结法是制备碳化硅陶瓷材料的一种常用方法,可制备出高纯度、致密度较高、强度和硬度较高的碳化硅陶瓷。

针对反应烧结碳化硅陶瓷材料制备过程中存在的问题,如反应烧结温度对材料性能的影响、添加剂对材料性能的影响、制备工艺优化及材料表面光洁度等问题,通过研究优化反应烧结工艺参数、探究添加剂的作用机理,提高碳化硅陶瓷材料的性能,具有重要的理论和应用价值。

二、研究内容和方法本研究拟采用传统反应烧结法制备碳化硅陶瓷材料,并通过探究添加剂种类和添加量的不同对制备材料的影响,优化反应烧结工艺参数,提高材料的性能。

具体研究内容如下:1. 碳化硅陶瓷材料的制备:选用高纯度的碳化硅粉末为原料,采用反应烧结法制备碳化硅陶瓷材料。

2. 添加剂种类和添加量对材料性能的影响:通过添加不同种类和不同质量的添加剂,探究其对材料性能的影响,通过测量材料的硬度、抗弯强度、热导率等性能指标,分析添加剂的作用机理。

3. 反应烧结工艺参数优化:通过调整反应烧结工艺参数,例如烧结温度、保温时间等,优化制备过程,提高制备碳化硅陶瓷材料的致密性和强度。

4. 材料表面光洁度的测试和分析:采用原子力显微镜测试制备材料的表面光洁度,通过分析表面形貌,探究材料表面光洁度与材料性能之间的关系。

三、预期成果和意义通过本研究,得到以下预期成果:1. 优化反应烧结工艺参数,制备出性能更好的碳化硅陶瓷材料。

2. 探究添加剂种类和添加量对材料性能的影响,提高碳化硅陶瓷材料的抗压强度、弹性模量和热导率等性能指标。

3. 采用原子力显微镜测试材料表面光洁度,分析表面形貌,探究材料表面光洁度与材料性能之间的关系。

4. 对航空航天、军事、机械、电气电子等领域碳化硅陶瓷材料应用提供参考。

本研究的预期成果,将为碳化硅陶瓷材料的制备和应用提供重要的理论和应用价值。

重结晶烧结碳化硅工艺的特点

重结晶烧结碳化硅工艺是一种制备高性能碳化硅陶瓷材料的方法。

其特点主要包括以下几个方面:

1. 高温烧结:重结晶烧结碳化硅工艺需要在高温下进行,通常在2000℃以上。

这种高温条件可以使碳化硅颗粒之间的结合更加牢固,从而提高材料的密度和硬度。

2. 碳化硅颗粒的再结晶:在高温下,碳化硅颗粒会发生再结晶现象,即原本不规则的颗粒形状会逐渐变得更加规则和均匀。

这种再结晶可以提高材料的晶界质量和抗氧化性能。

3. 热压成型:在烧结过程中,需要对碳化硅粉末进行热压成型,以使其形成均匀的烧结体。

这种热压成型可以使材料的密度更加均匀,从而提高其力学性能和耐磨性能。

4. 高纯度材料:重结晶烧结碳化硅工艺需要使用高纯度的碳化硅粉末,以避免杂质对材料性能的影响。

这种高纯度要求可以使材料的化学稳定性更高,从而提高其耐腐蚀性能。

总的来说,重结晶烧结碳化硅工艺是一种高温、高压、高纯度的制备方法,可以制备出高性能的碳化硅陶瓷材料。

这种工艺在航空航天、电子、化工等领域有着广泛的应用前景。

碳化硅反应烧结的工艺碳化硅反应烧结是一种常用的制备高性能陶瓷材料的方法。

具体来说,碳化硅反应烧结一般分为碳化硅原料制备、碳化硅反应烧结和后续处理三个部分。

下面将分别介绍每个部分的工艺流程。

1. 碳化硅原料制备碳化硅反应烧结的首要工艺是制备碳化硅原料。

碳化硅原料制备主要有两种方法:化学气相沉积法和机械合成法。

化学气相沉积法是在一定的条件下,通过化学反应来生成碳化硅。

其主要步骤为:(1) 将硅源和碳源(如丙烷、乙炔等)混合在一起,并通过化学反应将它们沉积在衬底上。

(2) 通过调整沉积条件(如温度、浓度等),可以得到不同形态和粒径的碳化硅粉末。

机械合成法是利用高能球磨设备将碳和硅粉末高速摩擦、碾磨,从而让它们在微观尺度达成粘结。

其主要步骤为:(1) 将碳和硅粉末混合在一起后,放入高能球磨器中。

(2) 调整球磨条件(如球磨时间、转速等),并加入球磨介质(如钢球)进行球磨。

(3) 通过调整球磨条件,可以得到不同尺寸和形态的碳化硅粉末。

2. 碳化硅反应烧结在碳化硅原料制备完成后,就可以进行碳化硅反应烧结的工艺了。

碳化硅反应烧结的主要工艺流程包括:混合、压制、硅碳反应和烧结。

(1) 混合:将碳化硅粉末与助烧结剂(如Al2O3、Y2O3等)混合在一起,并加入少量的粘结剂(如聚乙烯醇),使其变成可塑性较好的膏状物。

(2) 压制:将混合后的膏状物经过压制成型,一般采用等静压(CIP)或热等静压(HIP)等方法。

(3) 硅碳反应:将压制后的坯体在高温下与硅源进行反应,生成较高含量的SiC。

碳来源为碳化硅粉中残留的自由碳和助烧结剂。

(4) 烧结:将硅碳反应后的坯体进行高温烧结处理,使其变得致密且强度优良。

烧结温度一般在2200~2400之间,时间较长,可有助于进一步提高其强度和密度。

3. 后续处理在完成碳化硅反应烧结后,还需要进行一些后续处理工艺。

后续处理主要包括:抛光、涂层和烤结。

(1) 抛光:通过机械方式或电化学方式进行抛光,使其表面更为光滑。

碳化硅基本特性及碳化硅陶瓷烧结工艺2015 月 01 月 26 日 发布 分类:粉体应用技术 点击量:1116碳化硅陶瓷材料具有高温强度大、高温抗氧化性强、耐磨损性能好、热稳定性佳 、热膨 胀系数小、热导率大、硬度高、抗热震和耐化学腐蚀等优良特性,在汽车、机械化工、环境保 护、 空间技术、 信息电子 、能源等领域有着日益广泛的应用,已经成为一种在很多工业领域 性能优异的其他材料不可替代的结构陶瓷。

现代国防、核能和空间技术以及汽车工业、海洋工程的迅速发展, 对火箭燃烧室内衬、飞 机涡轮发动机叶片、核反应堆结构部件、高速气动轴承和机械密封零件等材料的要求愈来愈 高, 迫切需要开发各种新型高性能结构材料。

SiC 陶瓷在石油化学工业中已被广泛地用作各种 耐腐蚀用容器及管道在机械工业中已被成功地用作各种轴承、 切削刀具和机械密封部件在航天 和汽车工业中也被认为是未来制造燃气轮机、火箭喷嘴和发动机部件的最有希望的候选材料。

1、碳化硅的基本特性化学属性抗化合性: 碳化硅材料在氧气中反应温度达到 1300℃时, 在其碳化硅晶体表层已经生成 二氧化硅保护层。

随着保护层的加厚,抵制了里面碳化硅继续被化合,这使碳化硅有较好的抗 化合性。

当气温达到 1900K(1627℃)以上时,二氧化硅保护膜已经被破坏,碳化硅化合效应 加重,从而 1900K 是碳化硅在氧化剂氛围下的最高工作气温。

耐酸碱性:在耐酸、碱及化合物的效用方面,因为二氧化硅保护膜的效用,碳化硅的抗 酸能力非常非常强,抗碱性稍差。

物理性能密度:各样碳化硅晶形的颗粒密度十分相近,通常情况下,应该是 3.20 g/mm³ ,其碳 化硅磨料的堆砌密度在 1.2--1.6 g/mm³ 之间,其高矮取决于其粒度号、粒度合成和颗粒形 状的大小。

硬度: 碳化硅的硬度为:莫氏 9.5 级。

单晶硅的硬度为:莫氏 7 级。

多晶硅的硬度为: 莫氏 7 级。

都是硬度相对较高的物料。