电极插入深度对电渣重熔过程的重要性

- 格式:pdf

- 大小:520.71 KB

- 文档页数:4

模具钢电渣重熔工艺电渣重熔是金属及其合金的一种特殊的冶炼方法,虽然电渣冶金可划分出多种技术方法和应用于不同的领域,但其基本和核心的技术是电渣重熔(Electroslag Remelting,简称ESR)。

电渣重熔的基本原理是:在铜制水冷结晶器中加入固态或液态的炉渣,将自耗电极的端部插入其中。

当自耗电极、炉渣和底水箱通过短网与变压器形成供电回路时,有电流从变压器输出通过液态熔渣。

由于在上述供电回路中熔渣的电阻相对较大,占据了变压器二次电压的大部分压降低,从而在渣池在产生大量的热,使其处于高温的熔融状态,由于渣池的温度远大于金属的熔点,从而使自耗电极的端部逐渐加热熔化,熔化的金属汇聚成液滴,在重力的作用下金属熔滴从电极的端头脱落,穿过渣池进入金属熔池,由于水冷结晶器的强制冷却,液态金属逐渐形成钢锭。

1.电渣重熔的特点电渣重熔属于二次精炼方法,自耗电极是其原料,自耗电极可由其他的冶炼方法获昨,如电弧炉、感应炉、真空感应炉和真空自耗炉等制备。

电渣重熔的目的是在初炼的基础上进一步提纯钢、合金和改善钢锭的结晶组织,从而获得高质量的金属产品,与其他的冶金方法相比,具有以下的特点:①金属的熔化、浇注和凝固在一个较纯净的环境中实现,减少了钢液的污染。

②具有良好的冶金反应的热力学和动力学条件,电渣重熔过程中渣池温度通常在1750℃以上,电极下端至金属熔池中心区域的熔渣温度可达1900℃左右,钢液的过热度可达450℃左右,高温熔池促进了冶金物理化学反应。

良好的动力学条件表面在电渣重熔过程中钢渣能进行充分接触,同时由于电磁力的搅拌作用,不断更新了钢渣打的接触面,强化了冶金反应,促进了有害杂质和非金属夹杂物的去除。

③自上而下的顺序凝固条件保证了重熔金属锭结晶组织均匀致密。

在电渣重熔过程中电极的熔化和熔融金属的结晶是同时进行的。

钢锭上端始终有液态金属溶池和发热的渣池,既保温又有足够的液态金属填充凝固过程中因收缩而产生的缩孔,可以有效的消除一般钢锭的疏松和缩孔,现时金属液中的气体和夹杂物也易于上浮,所以钢锭的组织致密、均匀。

电渣重熔技术

电渣重熔技术(Electric Arc Remelting,EAR)是一种利用电

弧将金属材料高温熔化并重新凝固的技术。

它常用于生产高纯度和均匀组织的金属材料,特别是钨、钛、钢铁和镍合金等高质量的金属。

电渣重熔技术通常涉及以下步骤:

1. 准备废料或原始金属。

2. 将金属放入电渣炉中,并添加一定量的电极材料作为电弧的起点。

3. 通过电源提供电能,并使电极形成电弧,产生高温。

4. 由于电弧的高温作用,金属开始熔化,并形成一定的熔体池。

5. 在熔体池中,通过搅拌或气体喷吹等方法,促使金属组织的均匀化。

6. 根据需要进行熔炼和精炼的过程,以改善金属材料的质量。

7. 将熔融的金属倒入模具中进行冷却和凝固,形成所需形状的金属材料。

电渣重熔技术具有以下优点:

1. 可以再生利用废弃金属,减少资源浪费。

2. 可以提供高纯度的金属材料,以满足高要求的特殊应用。

3. 可以改善金属材料的均匀性和组织结构,提高其力学性能和耐腐蚀性能。

然而,电渣重熔技术也存在一些缺点:

1. 能耗较高,需要大量的电能供应。

2. 技术要求较高,操作和管理难度较大。

3. 一次熔炼的批量较小,生产效率相对较低。

总体而言,电渣重熔技术是一种重要的金属加工技术,可以产生高质量的金属材料,但其应用仍受到能耗和生产效率的限制。

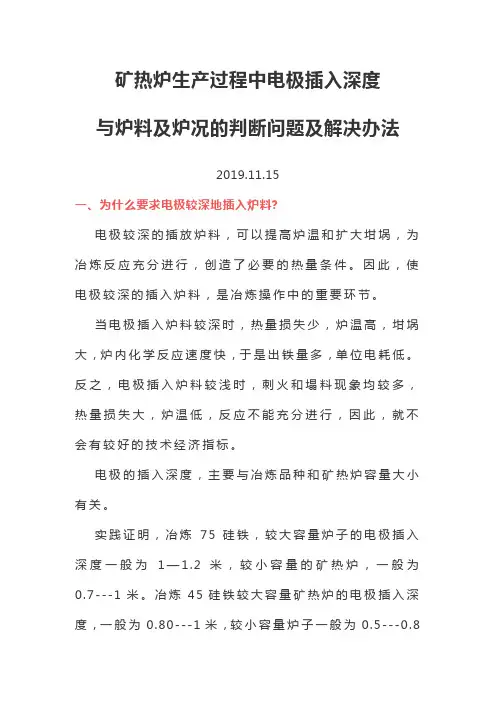

矿热炉生产过程中电极插入深度与炉料及炉况的判断问题及解决办法2019.11.15一、为什么要求电极较深地插入炉料?电极较深的插放炉料,可以提高炉温和扩大坩埚,为冶炼反应充分进行,创造了必要的热量条件。

因此,使电极较深的插入炉料,是冶炼操作中的重要环节。

当电极插入炉料较深时,热量损失少,炉温高,坩埚大,炉内化学反应速度快,于是出铁量多,单位电耗低。

反之,电极插入炉料较浅时,刺火和塌料现象均较多,热量损失大,炉温低,反应不能充分进行,因此,就不会有较好的技术经济指标。

电极的插入深度,主要与冶炼品种和矿热炉容量大小有关。

实践证明,冶炼75硅铁,较大容量炉子的电极插入深度一般为1—1.2米,较小容量的矿热炉,一般为0.7---1米。

冶炼45硅铁较大容量矿热炉的电极插入深度,一般为0.80---1米,较小容量炉子一般为0.5---0.8米较为合适。

二、影响电极插入深度的因素有哪些?⒈焦碳加入量焦碳的导电性比硅强。

如果焦碳加入量过多,会影响电极深插。

因此,在满足硅石中的二氧化碳充分还原的条件下,焦碳加入不要过多,以利于电极插入。

⒉焦碳粒度焦碳的粒度小,表面积增大,增加接触面,炉料的电阻大,则电极插入深;反之,焦碳的粒度大,表面积减少,炉料的电阻小,则电极的插入深度就变浅。

⒊焦碳性质焦碳性质主要是指焦碳本身的电阻。

如果焦碳的电阻小,通过炉料的电流大,使电极上升,电极插入深度就浅。

反之,焦碳的电阻大,例如使用煤气焦等,因其电阻大,电极则可深插。

⒋二次电压当冶炼采用较高的二次电压时,电弧较长,电极在炉料内插入较浅。

反之,采用较低的二次电压,电极插入炉料就比较深。

⒌操作情况如果操作不当,比如混料不均,偏加料,不及时捣炉。

炉况发粘,料面过高或炉内缺料等,都会妨碍电极插入炉料的深度和稳定程度。

⒍出铁时间在炉况正常情况下,出铁间隔时间延长或铁水出不干净,炉内积存铁水势必较多,电极要上升,电极插入炉料内较浅。

⒎炉内积渣量排渣不好,炉内积渣过多,炉底上涨,电极的插入深度变浅。

电渣重熔冶炼技术

1 引言

电渣重熔冶炼技术是熔化废旧金属的一种方法,能够有效地回收金属资源,减轻资源的消耗和环境污染。

本文将从技术原理、设备结构、优点和发展趋势等方面介绍该技术。

2 技术原理

电渣重熔冶炼技术是通过电极向熔体中通入一定的电流和电压,使废旧金属在高温下熔化。

同时,添加一定量的草酸盐或碳化物,将金属污染物转化为易于脱除的渣滓。

熔融时,废旧金属中的杂质被转化为渣滓,可通过重力作用自然分层,而金属熔体则通过不同的喷吐器进行分离。

3 设备结构

电渣重熔冶炼设备主要由炉爐鼓风系统、电极导电系统、草酸盐或碳化物投加系统、喷吐与收渣系统等部分组成。

其中,炉爐主要由铁墙、保温层和炉底构成,电极通常采用水冷型,以防止焦化。

而草酸盐或碳化物的加入量和时间、喷吐器的数量和位置、加热方式等参数会影响电渣重熔冶炼的效果和质量。

4 优点

电渣重熔冶炼技术的主要优点是可以高效、环保地回收废旧金属,减少对地球资源的消耗和环境的污染。

此外,该技术还可以生产高纯

度的金属材料,广泛应用于工业生产。

5 发展趋势

电渣重熔冶炼技术已经成为国际铸造行业中广泛使用的一种高效、环保的回收技术。

未来,随着金属回收利用的重要性不断提升,电渣

重熔冶炼技术将在材料回收领域中扮演更为重要的角色。

同时,技术

革新和设备升级还将进一步提高电渣重熔冶炼技术的效率和质量。

6 结论

无论是从环保角度,还是从资源利用率的角度来看,电渣重熔冶

炼技术都是一种十分重要的回收技术。

未来,我们应该进一步加强对

该技术的研究和探索,为推动环境保护和可持续发展做出贡献。

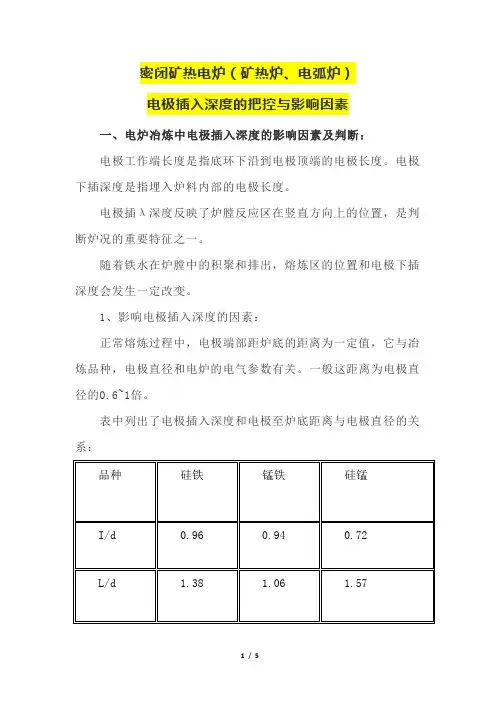

密闭矿热电炉(矿热炉、电弧炉)电极插入深度的把控与影响因素一、电炉冶炼中电极插入深度的影响因素及判断:电极工作端长度是指底环下沿到电极顶端的电极长度。

电极下插深度是指埋入炉料内部的电极长度。

电极插λ深度反映了炉膛反应区在竖直方向上的位置,是判断炉况的重要特征之一。

随着铁水在炉膛中的积聚和排出,熔炼区的位置和电极下插深度会发生一定改变。

1、影响电极插入深度的因素:正常熔炼过程中,电极端部距炉底的距离为一定值,它与冶炼品种,电极直径和电炉的电气参数有关。

一般这距离为电极直径的0.6~1倍。

表中列出了电极插入深度和电极至炉底距离与电极直径的关系:d:电极直径;I:电极至炉底距离;L:电极插入深度。

正常冶炼生产过程中电极位置的波动比较小。

当炉况变化时电极插入深度变化较大。

电极插入过深通常表明炉膛电阻增大,这多是由于还原剂不足或炉渣碱度过低引起的。

电极插入过浅表明炉膛电阻减少,往往是由于炉料中的还原剂过剩或炉渣碱度过高,金属氧化物含量过高引起的。

2、电极插入深度对炉况的影响:电极插入料层过深或过浅造成的后果如下:改变炉膛热分布和炉膛结构。

输入炉膛的热量只有50%~80%用于冶炼反应,有20%~50%的热量被炉气带走,用于上层炉料的预热。

电极插入深度不合理会使电炉的效率降低。

降低元素回收率。

炉气中通常含有一定量的金属蒸汽或氧化物如Mn,Cr,SO等。

这些物质在随炉气向上运动时,会在料层上部凝聚或被炉料所收集。

电极插入过浅使料层变薄,高温烟气就会将这些有用元素带走,从而降低元素回收率。

电极插入过深会损坏炉底。

电极端部温度远超过耐火材料的工作温度。

当电极过于接近炉底时就会加剧耐火材料的损毁速度。

熟练的操作者可以通过电极上下运动状况、电极把持器的位置、电极消耗速度和下放量、电炉功率和电极电流、电弧声响、料面温度、炉料运动情况、料面透气情况等判断电极插入深度。

由于操纵者经验和知识的局限性,判断失误是不可避免的。

长期以来,人们一直在研究测量电极插入深度的方法。

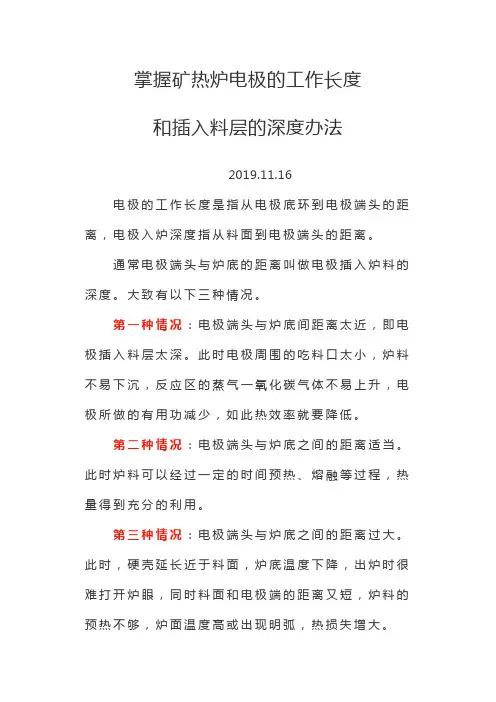

掌握矿热炉电极的工作长度和插入料层的深度办法2019.11.16电极的工作长度是指从电极底环到电极端头的距离,电极入炉深度指从料面到电极端头的距离。

通常电极端头与炉底的距离叫做电极插入炉料的深度。

大致有以下三种情况。

第一种情况:电极端头与炉底间距离太近,即电极插入料层太深。

此时电极周围的吃料口太小,炉料不易下沉,反应区的蒸气一氧化碳气体不易上升,电极所做的有用功减少,如此热效率就要降低。

第二种情况:电极端头与炉底之间的距离适当。

此时炉料可以经过一定的时间预热、熔融等过程,热量得到充分的利用。

第三种情况:电极端头与炉底之间的距离过大。

此时,硬壳延长近于料面,炉底温度下降,出炉时很难打开炉眼,同时料面和电极端的距离又短,炉料的预热不够,炉面温度高或出现明弧,热损失增大。

电极插入炉料的深度保持适当,可以使电极燃烧和烧成速度达到平衡,消耗量减少。

这除了适当地增加炉料电阻和精心操作外,还要有很好的电极糊配方和电极的各项管理制度。

电极过长,可能产生前述的第一种情况,有时还会引起电极折断,这对矿热炉生产是有害的。

电极过短了,又会产生前述第三种情况。

所以说只有正确掌握电极工作长度,才能得到最佳的操作条件。

由于矿热炉炉的操作条件相当复杂,变化多端,矿热炉又有大有小,电极有粗有细,所以不能做过份的硬性规定。

但若没有一个范围,随便掌握也是有害于生产的。

一般的经验认为,电极工作长度(L)是电极直径(D)的1~1.2倍。

不过在实际生产中,还要根据实际情况正确而灵活地去掌握。

当电极工作长度不够,电极飘浮在料层上面,炉料配比不高,炉内半成品较少,这时电弧使浅层料中的硅石分解,冲出料面,形成明亮的光柱,这就是明弧操作。

1、明弧操作在开放炉上引起热量损失,要多消耗电能。

2、在半密闭炉上,除了多消耗电能外,还会出现大喷料,大塌料等现象,破坏生产秩序。

甚至抽气系统进入空气而引起爆炸事故,损坏设备,造成人身事故。

3、在密闭炉上,明弧会引起炉盖温度过高,严重时可能喷出炉料或烧坏炉盖,威胁生产和人身安全。

电渣重熔过程中电极熔速的确定2002年6月第1卷第2期June2002V o1.1No.2文章编号:1671—6620一(2002)02—0115—05电渣重熔过程中电极熔速的确定吴远飞,姜周华(东北大学材料与冶金学院,辽宁沈阳110004)摘要:分析了电渣重熔过程中电极熔化速度对局部凝固时间和钢锭的结晶质量的影响,同时分析了熔化速度对工艺电耗的影响.讨论了通过改变熔化速度提高钢锭质量和降低电耗的途径,并给出了合理熔化速度的评判标准.关键词:电渣重熔;熔化速度;局部凝固时间;晶间距;电耗中图分类号:TF744文献标识码:A DeterminationoftheElectrodeMeltingRateinElectroslag RemeltingProcessWUY uan—fei.jIANGZhou—hua (SchoolofMaterialsandMetallurgyNortheasternUniversity,Shenyang110004,China) ABSTRACTTheeffectofthemeltingrateontheLocalSolidificationTime(LS T)andingotqualityandpowerconsumptionisanalyzed.Themeasuresforimprovingthecrystalqua lityandloweringthepowerconsumptionarediscussed.Thecriterionforevaluatingthemeltingratei sprovided.KEYWORDSESR;meltingrate;LST;crystalaxialrange;powerconsumption 电渣重熔技术作为冶炼优质钢锭的一种重要手段,在2O世纪八,九十年代受到炉外处理和真空冶炼的挑战,曾经历了一个低潮.但是近年来的实践结果表明,电渣重熔以其特殊的工艺过程和熔炼结晶方式有其它生产工艺所不能替代的优越性,因而重新受到冶金学界的重视.如何提高重熔钢锭的质量以及在保证质量的前提下如何进一步降低电耗是许多冶金学者一直致力于解决的问题.本文主要从电极熔化速度这个角度对其进行探讨,分别论述了熔速对钢锭结晶质量和电耗的影响.1熔速对电渣重熔钢锭结构的影响与传统的浇铸钢锭组织相比,电渣重熔钢锭具有明显的优越性引.这主要是由于其传热方向明显,除在钢锭表面有一层激冷层外,在钢锭中以柱壮晶结构为主,而且由于结晶器中底部和侧面强制水冷的作用,使金属的凝固速度加快,在减少偏析的同时,有效地控制结晶方向,所以电渣钢锭以趋于轴向的结晶组织为主①.1.1熔速与枝晶间距的关系理论分析表明:决定钢锭性能结构最主要的因素是一次枝晶间距与二次枝晶间距的大小,枝晶间距越小,组织越致密,钢锭发生疏松,缩孔和偏析等凝固缺陷的可能性越小,晶粒度也越细,钢的机械性能也越好①.弗莱明斯总结了在传统铸造钢锭中,局部凝固时间与铸态结构和形态之间的关系,他指出枝晶间距是凝固时间的函数[3].对于某一给定的合金而言,它的液相线和固相线温度已知,根据热传递方程解出温度分布图,即可求得各点两相区温收稿日期:2002—04—27①姜周华.电渣重熔讲义.内部资料科研项目:10吨电渣炉成套技术开发(No.2001—0i-1—268) 作者简介:吴远飞,男,24岁,硕士研究生.报学№金S冶与—M料a材116材料与冶金第1卷度差△丁,再除以冷却速度e,即可求得局部凝固时间:£LsT:—A T—LS(1)e£=GR(2)式中:£为局部凝固时间,rain;△为钢液的液相线与固相线的温度差,℃;e为冷却速度,℃? rain_.;G为钢锭局部温度梯度,℃?mm_.;R为钢锭局部凝固速度,mm?rain_..弗莱明斯指出:枝晶间距d和局部冷却速度e或凝固时间£ST之间存在以下的关系: d—be一”一6(GR)(3)lg(d//~m)=五1十五zIg(£LST/rain)(4)式中:d为晶轴间距;b为常数,由合金成分决定; 为系数;五,五:为常数,由合金成分决定.增加熔化速度,会导致凝固速度增加,温度梯度减小.根据(1)式和(2)式,若温度梯度占主导地位时,增加熔速会导致局部冷却速度减小,晶轴间距增加.若凝固速度占主导地位,增加熔速会导致局部冷却速度增加,晶轴间距减小.1.2晶轴间距与钢锭结构的关系局部凝固时间是合金完成凝固过程所消耗的时间,是评定合金显微结构的重要标志,它决定合金一次晶轴间距d,二次晶轴间距dⅡ,莱氏体网距d,碳化物颗粒度以及析出物弥散程度.而二次晶轴间距是显微偏析标尺,dⅡ越小,合金越均匀,显微偏析越小]Gunji等人在测定高速钢中晶轴间距之后,将数据回归得到如下二次晶间距表达方程式dⅡ一lOOR一.?.Suzuki等人在实验测定的基础上推导出二次晶间距的另一种表达形式dⅡ一709R一.?..式中:R为局部凝固速度.普遍认为,枝晶间距与钢锭结构特性之间存在复杂的对应关系,对于一些单相或镍基合金,塑性与二次晶间距之间的关系容易获得.Eckstein 与Holzgruber的研究结果均证明了这一点].他们认为塑性主要与枝晶状组织的偏析速率有关.但是,对于那些依赖于非热处理的第二相弥散的合金而言,这种关系就要复杂得多.如二元合金,一次晶间距与二次晶间距的值主要在凝固时前70%的时间段内决定,而碳化物的结构则基本在凝固的最后5%的时间段才确定下来].正因为如此,重熔条件对于这种合金凝固过程中偏析与杂质元素的扩散只起到次要的影响作用.但这些合金的组织形状却在相当大的程度上受凝固速率的影响.Bhambri指出,在IN713C钢中,即使在它们的化学成分保持不变的情况下,金属碳化物微粒的形状也随局部凝固速率的变化有极大的变化.1.3温度场模型一般而言,电渣重熔过程中,钢锭的温度场直接或间接地影响着晶轴间距,温度场可以通过建立相应的数学模型推导出来.根据不同的边界条件与初始条件计算出钢锭的温度场,则可以明确地知道在凝固两相区的钢锭的温度梯度与凝固速率,以及局部凝固时间,然后通过弗莱明斯方程即可求得晶轴间距.此外,通过对温度场模型的求解,可以模拟出钢锭凝固时结晶前沿的形状,从而获得熔池形状的参数,如熔池深度,结晶角等.因而根据传热学的理论建立相应钢锭凝固时的温度场模型对于预测最终钢锭结构,以及改进熔炼工艺,提高钢锭性能具有重要意义.钢锭中温度场的计算模型较多,早期的工作由Ba[[antyne等人给出了系统的总结.Jeffers等人在此基础上又作了进一步研究n,避免了只考虑凝固开始阶段瞬时问题的缺陷,而是结合巴顿等人计算重熔开始至重熔进入稳定整个阶段熔池形状的方法引,提出了如下的数学模型¨:ot一[()+(誓)]+-c[÷?+]+-c+V㈣式中:H为单位体积焓;t为时间;丁为温度;为热导率;V为熔化速度;r,为柱坐标轴.求解该数学模型可得到重熔开始阶段和达到稳定后各种不同熔速下的数据.近年来,随着电渣重熔技术的不断发展,冶金学者给出了更多的实用的数学模型.根据不同的钢锭凝固条件可直接选用或稍加修改即可运用.1.4根据钢锭结构确定熔速由上面的论述可知,熔化速度是决定钢锭晶轴间距的主要因素,因而熔化速度选择是否得当,直接决定了钢锭最终的冶炼质量.确定熔速可以通过计算钢锭的温度场模型来确定,各种模型计算的结果均表明,局部凝固时间与电极熔化速度之间存在着复杂的函数关系,图1显示了电渣重熔Inconel718合金时熔速与局部凝固时间的关系],从图中可以看出局部凝固时间与电极熔化速度之间并非存在简单的单调递变关系,在AB段局部凝固时间随熔速增大而减小,在BC段则第2期吴远飞等:电渣重熔过程中电极熔速的确定ll7 随熔速增大而增大.最小值出现在B点,理论上B点即是重熔时选择的最佳局部凝固时间,对应的熔速即为最佳熔速.值得指出的是大多数钢种的熔速与局部凝固时间之间均存在类似的曲线关系.MeUberg指出在自耗电极的电渣重熔过程中,温度梯度与凝固速度的关系虽然没有传统浇铸钢锭时明显,但仍可以从纯理论的角度定性地推导出一个对应于最小局部凝固时间的熔化速度.图1电渣重熔Incone1718合金熔速V与局部凝固时间的关系(D=300ram}Fig.IRelationbetweenmeltingrateandLocal slidTime(tLSr)inelectroslagmeltingofincone1718 alloy(D----300nun}值得说明的是,虽然在凝固时间较小,即对应的局部凝固速度最大时易获得高质量的结晶结构,但是Shved[1等人指出在小钢锭中这种最小的局部凝固时间却难以获得,这是由于小钢锭的最小局部凝固时间出现在极小的熔速时.此外Goodwin认为在高速钢的熔炼中,熔速过低会导致树枝晶粗大.因此,实际生产中确定最佳熔速要考虑诸多因素.实践表明,最佳熔速主要与锭尺寸有关,同时也与钢种及工艺因素有一定的关系.根据理论计算得出的最小局部凝固时间t…所对应的熔速通常偏小,这不仅导致生产率降低,电耗增加,而且熔速过低会使钢锭的表面质量变差.因而,只要t不过大,钢锭的质量可以接受时可适当增加熔速.国外有冶金学者推荐适宜的熔速为①VESR一0.047rdkg?min(6)式中:d为钢锭直径,mm.熔速的大小直接影响钢锭的熔池形状,理论研究表明熔池深度与熔化速度之间呈线性增加关系.为了保证钢锭结晶质量,需要控制熔池深度在一个合理的范围之内.英国学者G.Hoyle指出理想的金属熔池形状应该是锭中心熔池深度为锭直径的1/2,前沿形状为抛物线型,此时树枝晶以合适的结晶角沿结晶前沿顺序凝固.基于这一理论, 前人在统计大量生产数据的基础之上.认为合理的熔化速度与结晶器直径和熔池深度有以下的关系:VEsR—aoD船kg?min(7)式中:a.为系数,与熔池深度有关;D为结晶器直径,ITlm.式(6)与式(7)是从不同角度得出的熔速表达式,实际生产中可以视具体情况选用.2熔化速度对电耗的影响电渣重熔工艺中熔速除了影响钢锭的结构性能以外,还是影响电耗的重要因素,因而考察熔速变化与电耗的关系对于优化重熔工艺,制定合理的冶炼制度具有重要意义,2.1熔化速度对电耗的影响电耗是衡量电渣重熔工艺优劣的一项重要指标,与众多的工艺参数的设置有关,如渣系选择, 渣皮厚度,电极直径,熔化速度及电流和电压等. 姜兴渭,李连智等对这些因素的影响给出了具体的分析②,并提供了电渣重熔工艺参数优化匹配图.曹洪敏[15]在此基础上,结合实际生产数据进行分析肯定了该理论的正确性.相对于对结晶过程的影响而言,熔速对电耗的影响要直观得多.在其它条件不变的情况下增加熔速会使总体熔炼时间减少,因而缩短了热损失的时间,使有效功率大幅度提高,从而提高电能利用率,降低电耗.2.2电耗的计算姜兴渭等人对大幅度降低电渣炉电耗进行了理论分析,认为重熔过程中的电效率7以及单位电耗q分别表示如下:7一24/Px100%(8)qEsR—P/60V×10.kW?h/t(9)式中V为熔化速度,kg/min;P一己,.cos,kw(渣池输入功率).曹洪敏给出了如下的计算式¨]:‰一±鲤×100%100(1o)7EsR一—lu)%sR一X10a+…(11)①姜周华.电渣重熔讲义.内部资料.②姜兴渭.李连智.季庆复,等.大幅度降低电渣炉电耗的理论分析[刀.电渣冶金文集.内部资料.9—18.118材料与冶金第1卷式中:△PH—P…×0.02kW(变压器本身损耗功率);G为重熔一支钢锭的总渣量,kg;G.为一支钢锭的重量,t.在ANF一6渣系下,重熔直径360mm低合金结构钢时,根据不同的V计算出的过程参数列于表1中:表1熔速变化与过程参数的关系Table1Relationbetweenmeltingrateand processparameter揸遣廑垫塑堕垦望焦皇鲞kg?min一kWkWkWh?t一kg’min-图2电极熔速与热损失及渣池输入功率的关系Fig.2Relationamongmeltingrate heatlossandpowerintothestagpool2.4根据电耗调整熔速虽然增加熔速能够大幅度地降低电耗,而且实际生产中也往往采用这种方法作为节能省耗的主要措施,但需要指出的是,熔速V酷的增加不是无止境的,它受到众多外部因素的限制,只有合理的增加熔速,使其不超过某一熔速上限时才能达到既节电又能确保钢锭质量的效果.上已述及,随着熔化速度的增加,输入渣池的功率增加,导致熔池深度增加,结晶角迅速减小. 其最终结果是使钢锭径向结晶的趋势增加,严重破坏电渣重熔钢锭趋于轴向结晶的有利条件.同时,由于熔池变深,凝固时间增加,偏析,夹杂等凝2.3增加熔速的节电效果从表1中可以看出,随着熔速的增加电耗呈逐渐降低的趋势.为了便于分析,根据表中的数据分别作出当电极熔化速度增加时热损失,渣池输入功率以及单位电耗的关系图(图2与图3).这里所指的热损失主要包括电极热损失,渣池表面辐射热损失,渣池径向热损失以及通过熔池的热消耗四项.图2表明电极熔速的变化对热损失的影响较小,其原因是显而易见的:热损失主要与炉体设计,电极布置,电极填充比等工艺环境有关.图中同时给出了电极熔速增加时,输入渣池的功率的曲线作为参考.可见,输入渣池的功率随熔速的增加而增加.图3给出了单位电耗与电极熔速的关系,可见随着自耗电极熔化速度的增加,单位电耗大幅度降低.在本实验条件下,当V~从3kg/ rain增大到6.6kg/min,q~由1427降低到904 kW?h/t,净节电523kW?h/t.,二宝岔廿/kg?min-图3电极熔速与单位电耗的关系Fig.3Relationbetweenmeltingrateand powerconsumption固缺陷发生的可能性增加,钢锭的表面质量也会变坏.因而找出增加熔化速度上限是必要的.在大量的实践和理论研究的基础上,人们认为,合理的熔化速度应保证合理的熔池形状.具体而言,应该保证结晶角在70.~110.之间为宜.所以在增加熔速时,应该保证结晶角不大于110.,这就是熔速增加的上限.3结论熔化速度是电渣重熔工艺的重要参数.合理72842465444lO6O99llll92298657937∞0999999888888MMMMMMO3l986334456第2期昊远飞等:电渣重熔过程中电极熔速的确定119 选择熔速不仅能够保证钢锭良好的结晶质量和表面质量,还能够最大限度地降低电耗,节约能源, 实现优质低耗的目标.合理的熔化速度跟诸多因素有关,针对特定的钢种和熔炼条件选择熔速应从以下几个方面考虑:(1)根据熔池形状初步确定熔速.(2)根据给定熔速建立温度场模型.(3)求解温度场模型,获得晶轴间距的大小,判断是否符合要求.(4)根据温度场模型求解的结果,模拟熔池形状,计算结晶角,判断是否符合要求.(5)在满足上述条件的情况下,尽量增加熔速,但应保证结晶角小于110..合理的熔速应该满足如下的特征:(1)钢锭熔池形状合适,锭中心熔池深度约等于锭直径的112,熔池前沿形状应该是抛物线形.(2)金属熔池上部应该出现圆柱段,且圆柱段高度不小于10mm.(3)钢锭中无缩孔,疏松,偏析等凝固缺陷,钢锭表面光洁.(4)吨钢电耗≤1200kW?h/t.参考文献[1]李正邦,洪彦若,张祖贤,等.电渣熔铸[M].北京:国防工业出版社,1981.31-33.[2]姜周华.电渣冶金的物理化学及传输现象[M].沈阳:东北大学出版社,2000.1-4.[3]FlemingsMC.SolidificationProcessing[M].NewY ork: McGrawHil1.1974.45—47.[4J李正邦,张家雯,林功文,等.电渣重熔译文集[M].北京:冶金工业出版社,1990.153-157.[5]Gun~iK.Trans.ISU,1974,257—266.[6]SuzukiA,J.JapanInst.Met.1968,1301—1305.[7]EcksteinHJ.ibid,424.[8]HolzgruberW.Proc,IntConfonESR[c].Pittsburgh.1971,3,56—58.[93BallantyneAS,KennedyRJ,MitchellA.Theinfluenceof meltingrateonstructureinV ARandESRingots[J].Pro—ceedingoffifthInternationalconferenceonV accummelting andElectroslagRemeltingProcess,1976(2):181-183.[10]BhambriKT,KattamisZ,MorralJE.MetTrans[J].1975(6):526—532.[11]李正邦,张家雯,林功文,等.电渣重熔译文集[M].北京:冶金工业出版社,1990.159—16O.[12]PatonBE,MedovarBI.KozlitinDA,eta1.Mathemati—calSimulationandPredicationofElectroslagRefiningof LargeForgingIngots[M].London:ISI,1973.16—17. [13]ModovarBI,DemchenkoVF,BogachenkoAG,eta1. TemperatureFieldsofLargeEsRSlabIngots[J].Proceed—ingoffifthInternationalconferenceonV accummelting andElectroslagRemehingProcess,1976,2,153.[14]ShevdFI.Sta1.1974,8.703—705.[15]曹洪敏.电渣重熔炉电耗的分析和计算[J].工业加热, 1994,3:2O一23。

电渣重熔熔渣的物理化学性能简介张东泽(power)熔渣的物理化学性能简介一、电渣熔铸对渣的要求在电渣熔铸过程中,液态渣具有十分重要的作用,其功能主要为:1、熔铸热源2、控制熔铸金属的化学成分3、净化作用4、绝缘隔热质作用5、创造了一个温度高于金属熔池的贮热地渣在电渣熔铸过程中起着十分重要的作用,为了满足各项技术经济指标的要求,必须从相图、界面张力、粘度、比电导、密度、比热、蒸汽压、透气性等项物理化学性质进行综合考虑,才能选中合理的渣型。

二、相图电渣熔铸的渣系主要组成是CaF2?CaO、MgO和Al2O3,也有包含镁和钡的氟化物及钡、钛氧化物,当重熔低熔点的金属或合金时也有采用氟化渣系,电渣按成分分类可分为:(1)仅由氟化物组成的;(2)由氟化物及氧化物组成;(3)仅由氧化物组成的。

而在电渣铸熔中普遍应用氟化物-氧化物渣系,它有指化钙-氧化钙、氟化钙-氧化铝、氟化钙-氧化钙-氧化铝、氟化钙-氧化镁-氧化铝等渣系1、氟化物单元系渣⑴氟化钙:氟化钙或是萤石可在电渣炉、电弧炉或感应炉内用石墨坩埚精精炼,去除其中的氢、硫和部分硅,除氢过程可使氧化钙增加2%,甚至5%纯氟化钙的熔点是1419℃,工业萤石的熔点约为1380℃。

在电渣炉中使用萤石的含量因其电阻值低而受到限制,如采用单一氟化渣时,氟化钙较为合适,因其电阻在氟化物中是最高的一种。

⑵氟化镁:具有比氟化钙高的蒸气压和稍低的熔点(1263℃),因之热稳定性较差又由于电性能不合适,帮不能单独使用,一般如使用氟化镁其含量不得超过20~30%,氟化镁一般含有结晶水10%,使用前需将其去除,去除结晶水将带来的氧化镁它比萤石水解生成的氧化钙脱硫能力差,因此当熔铸需要保硫材料时,可采用氟化镁-氟化钙渣系。

2、二元渣系⑴氟化钙-氟化镁:低共熔温度为945℃,低共熔成分为51%的氟化镁,49%的氟化钙,利用此渣系按其低共熔成分配渣重熔有色金属。

氟化镁的热稳定性差,一般不超过20~30%。

电渣重熔冶炼技术电渣重熔冶炼技术是一种先进的冶金技术,其主要应用于金属材料的回收和再利用。

该技术利用电弧加热,将废旧金属材料熔化,通过电渣的作用,将杂质分离出来,得到高纯度的金属材料,从而实现资源的有效利用和环境的保护。

一、电渣重熔冶炼技术的原理电渣重熔冶炼技术是利用电弧加热将废旧金属材料熔化,通过电渣的作用,将杂质分离出来,得到高纯度的金属材料。

在电渣重熔冶炼过程中,电极和金属材料之间形成的电弧产生高温,将金属材料熔化。

同时,电极和金属材料之间的电流产生电渣,电渣起到了隔离空气和杂质的作用,使金属材料被分离出来,从而得到高纯度的金属材料。

二、电渣重熔冶炼技术的应用1. 废旧金属材料的回收和再利用废旧金属材料中含有很多有价值的金属元素,如铁、铜、铝等。

这些金属元素可以通过电渣重熔冶炼技术进行回收和再利用,从而实现资源的有效利用和环境的保护。

2. 金属材料的精炼和纯化电渣重熔冶炼技术可以将金属材料中的杂质分离出来,得到高纯度的金属材料。

这一过程可以对金属材料进行精炼和纯化,提高其质量和性能。

3. 金属材料的合金化电渣重熔冶炼技术可以将不同种类的金属材料进行熔合,形成合金材料。

这些合金材料具有更好的性能和应用价值,可以广泛应用于冶金、机械制造、航空航天等领域。

三、电渣重熔冶炼技术的优点1. 能够回收和再利用废旧金属材料,实现资源的有效利用。

2. 能够精炼和纯化金属材料,提高其质量和性能。

3. 能够将不同种类的金属材料进行熔合,形成合金材料,具有更好的性能和应用价值。

4. 能够实现无污染生产,保护环境。

四、电渣重熔冶炼技术的发展趋势随着社会经济的快速发展,金属材料的需求量越来越大。

电渣重熔冶炼技术的应用将会越来越广泛,发展前景十分广阔。

未来,电渣重熔冶炼技术将会更加智能化、自动化,实现无人化生产。

同时,电渣重熔冶炼技术将会与其他领域的技术相结合,形成更加高效、环保、节能的新型冶金技术,为人类的发展和进步做出更大的贡献。

电极插入深度的控制及其对冶炼的影响——作者:江苏宏晟重工集团刘树杰引言电渣钢以其良好的品质和较高的使用寿命越来越得到广泛的应用,尤其在航空航天以及各种军工产品中应用十分广泛,近年来在民用工业中也得到了广泛的应用。

如何进一步提高电渣钢的质量摆在了人们面前,而在电渣重熔过程中,电极插入渣池的深度对整个电渣重熔过程具有很大的影响,并且对电渣钢的质量也有较大影响。

本文通过对我公司新建15吨电渣炉实际生产的总结,介绍电极插入深度的控制方法,以及插入深度对电渣重熔过程的影响。

摘要、关键词摘要:电极插入渣池的深度对电渣重熔过程的熔炼速度有很大影响,而熔炼速度又是决定电渣钢锭质量的关键因素,本文主要叙述了在电渣重熔过程中对电极插入深度的控制方法及其对熔炼的影响。

关键词:电渣重熔、电极、插入深度对插入深度的控制方法依据电渣炉控制系统的不同,对电极插入深度的控制主要有两种方法:一种是电流控制法,一种是电压控制法。

下面对这两种方法分别进行介绍。

2.1、电流控制法所谓电流控制法就是冶炼电压保持不变,通过调整电流的摆动幅度来实现对电极插入深度的控制。

这种控制方法就是通过设定一个冶炼电流值,然后把实际电流值与设定值进行比较,通过PLC进行自动调节电极的升降,当实际电流值高于设定值时,电极就自动向上抬起,当实际电流低于设定值时电极就自动向下降。

目前国内设计的电渣炉大多采用这种控制方法。

这种控制方法控制电极插入深度的关键在于电流的设定值要选取合理,如果设定电流选的偏大,则电极插入的比较深,如果电流设定值选的偏小,则电极插入的就比较浅。

电极的插入深度应该与结晶器的直径和充填比相匹配,一般来说结晶器的直径比较小的,插入深度要适当深一些,大直径的结晶器插入深度要浅一些。

通过生产实际来看结晶器直径在600mm以下的电渣炉,电极插入渣池的深度控制在40mm左右比较合适,结晶器直径在800mm以上的电渣炉电极的插入深度在30mm左右比较合适。

电渣重熔原理

电渣重熔是一种利用电流通过熔渣产生的热量进行金属精炼的方法。

其原理如下:

1.金属电极:将待熔炼的金属预先制成电极,电极通常为自耗电极,即金属本身。

2.熔渣层:在电渣重熔过程中,需要在结晶器底部形成一层高度为100-200mm的熔渣层。

这个熔渣层既能导电,又有一定的渣阻。

3.电流通过:将自耗电极插入熔渣层中,接通电源,使电流通过熔渣层。

电流产生的热量使熔渣温度升高。

4.金属熔化与净化:当熔渣温度超过自耗电极的熔点时,自耗电极被熔化。

熔化的金属以液滴形式从电极表面依靠重力穿过渣池。

在这个过程中,熔渣将金属材料中的有害元素及夹杂物吸附(收),实现金属的净化。

5.金属凝固:净化后的金属熔滴在渣池底部汇成熔池,在循环水的强制冷却下凝固,形成铸体本件。

6.控制系统:电渣重熔过程需要对电流、电压、熔渣成分等进行实时监控和调节,以保证熔炼质量。

电渣重熔主要用于获得国防工业、高技术方面的特殊钢或合金。

通过这种方法,可以提高金属的纯度、性能以及铸件的质量。

电渣重熔(ESR)早在20世纪30年代,ESR就已为人所知,但是它作为公认的大批量生产高质量钢锭的工艺,却经过了约30年的时间。

ESR技术的优势不仅在于生产较小重量的工具钢和高温合金的钢锭,而且在于生产重型锻锭,粗锭重量可达165吨。

大视图大视图大视图1. 16吨PESR炉,最大压力16 bar,2. 20吨ESR炉,能够在保护气氛中进行熔炼,3. 165吨ESR炉工艺技术和工艺特点VAR需要真空进行精炼,但在ESR中,熔化电极浸在水冷铸模的渣池中。

电流(通常为AC)通过电极和即将成型的钢锭之间的熔渣并加热熔渣,从而金属滴在电极上熔化。

熔化的金属滴穿过熔渣到达水冷铸模的底部,在这儿进行凝固。

当钢锭形成后,渣池向上移动。

新的精炼材料钢锭在铸模底部慢慢形成。

它均匀定向地凝固,避免了中心凝固不佳,这在传统的钢锭铸造中时有发生,因为它们从外向内凝固。

一般来说,ESR提供了非常高的、一致的和可预测的产品质量。

精确控制的凝固过程,使结构完整,无缺陷。

由于在钢锭和铸模壁之间形成了一层凝固的波薄渣皮,从而提高了钢锭表面的质量。

这就是ESR被认为是生产当今工业中的高性能高温合金的首选方法的原因,例如用于航空航天、核工和和重型锻造等。

所得到的都为高纯度的钢锭,这在若干年前还未听过。

其它工程领域也以“高技术”先驱为榜样,坚持利用最先进和最复杂的设备通过ESR 得到更新更高的纯度。

电渣重熔冶金由于过热熔渣与电极端部持续接触,将在电极端部形成一层金属液膜。

当正在形成的金属液穿过熔渣,利用与熔渣的化学反应或通过物理浮动至熔池顶部将清除金属内的非金属杂质使金属得到净化。

在ESR中的剩余夹杂物尺寸很小,并且均匀的分布在重熔钢锭上。

用于ESR的熔渣通常主要为氟化钙(CaF2)、氧化钙(CaO)和三氧化二铝(Al2O3)。

有时需加入氧化镁(MgO)、二氧化钛(TiO2)和二氧化硅(SiO2),这取决于将要重熔的合金。

为了具有所需要的功能,熔渣必须具有精确定义的属性,比如:• 它的熔点必须高于重熔的金属的熔点;• 必须有效节约电能;• 它的组成必须保证能够进行所需的化学反应;• 在重熔温度下必须有合适的粘度。

矿热炉生产过程中电极插入深度与炉料及炉况的判断问题及解决办法2019.11.15一、为什么要求电极较深地插入炉料?电极较深的插放炉料,可以提高炉温和扩大坩埚,为冶炼反应充分进行,创造了必要的热量条件。

因此,使电极较深的插入炉料,是冶炼操作中的重要环节。

当电极插入炉料较深时,热量损失少,炉温高,坩埚大,炉内化学反应速度快,于是出铁量多,单位电耗低。

反之,电极插入炉料较浅时,刺火和塌料现象均较多,热量损失大,炉温低,反应不能充分进行,因此,就不会有较好的技术经济指标。

电极的插入深度,主要与冶炼品种和矿热炉容量大小有关。

实践证明,冶炼75硅铁,较大容量炉子的电极插入深度一般为1—1.2米,较小容量的矿热炉,一般为0.7---1米。

冶炼45硅铁较大容量矿热炉的电极插入深度,一般为0.80---1米,较小容量炉子一般为0.5---0.8米较为合适。

二、影响电极插入深度的因素有哪些?⒈焦碳加入量焦碳的导电性比硅强。

如果焦碳加入量过多,会影响电极深插。

因此,在满足硅石中的二氧化碳充分还原的条件下,焦碳加入不要过多,以利于电极插入。

⒉焦碳粒度焦碳的粒度小,表面积增大,增加接触面,炉料的电阻大,则电极插入深;反之,焦碳的粒度大,表面积减少,炉料的电阻小,则电极的插入深度就变浅。

⒊焦碳性质焦碳性质主要是指焦碳本身的电阻。

如果焦碳的电阻小,通过炉料的电流大,使电极上升,电极插入深度就浅。

反之,焦碳的电阻大,例如使用煤气焦等,因其电阻大,电极则可深插。

⒋二次电压当冶炼采用较高的二次电压时,电弧较长,电极在炉料内插入较浅。

反之,采用较低的二次电压,电极插入炉料就比较深。

⒌操作情况如果操作不当,比如混料不均,偏加料,不及时捣炉。

炉况发粘,料面过高或炉内缺料等,都会妨碍电极插入炉料的深度和稳定程度。

⒍出铁时间在炉况正常情况下,出铁间隔时间延长或铁水出不干净,炉内积存铁水势必较多,电极要上升,电极插入炉料内较浅。

⒎炉内积渣量排渣不好,炉内积渣过多,炉底上涨,电极的插入深度变浅。