LED封装制程110101

- 格式:docx

- 大小:16.73 KB

- 文档页数:4

LED封装制造流程及相关注意事项一.我们可以将封装的详细创造流程分为以下几个步骤:1.清洗步骤:采纳超声波清洗或LED支架,并且烘干。

2.装架步骤:在LED管芯底部电极备上银胶后举行扩张,将扩张后的管芯安置在刺晶台上,在显微镜下用刺晶笔将管芯一个一个安装在PCB 或LED相应的焊盘上,随后举行烧结使银胶固化。

3.压焊步骤:用铝丝或金丝焊机将电极衔接到LED管芯上,以作注入的引线。

LED挺直安装在PCB上的,普通采纳铝丝焊机。

4.封装步骤:通过点胶,用环氧将LED管芯和焊线庇护起来。

在PCB板上点胶,对固化后胶体外形有严格要求,这挺直关系到背光源成品的出光亮度。

这道工序还将担当点荧光粉的任务。

5.焊接步骤:假如背光源是采纳SMD-LED或其它已封装的LED,则在装配工艺之前,需要将LED焊接到PCB板上。

6.切膜步骤:用冲床模切背光源所需的各种蔓延膜、反光膜等。

7.装配步骤:按照图纸要求,将背光源的各种材料手工安装正确的位置。

8.测试步骤:检查背光源光电参数及出光匀称性是否良好。

9.包装步骤:将成品按要求包装、入库。

二.下面是LED灯珠封装的详细流程图:在做LED灯珠封装的制作流程中每个详情都必需严格控制,下面向上面的流程图举行详细具体的详解:1、首先是LED芯片检验(1)镜检:材料表面是否有机械损伤及麻点麻坑,LED芯片电极大小及尺寸是否符合工艺要求;电极图案是否完整2、扩片机对其扩片因为LED芯片在划片后依旧罗列紧密间距很小,不利于后工序的操作。

我们采纳扩片机对黏结芯片的膜举行扩张,是LED芯片的间距拉伸到约0.6mm.也可以采纳手工扩张,但很简单造成芯片掉落铺张等不良问第1页共5页。

LED芯片制程LED的发光原理发光二极管是由Ⅲ-Ⅳ族化合物,如GaAs(砷化镓)、GaP(磷化镓)、GaAsP(磷砷化镓)等半导体制成的,其核心是PN结。

因此它具有一般P-N结的I-N特性,即正向导通,反向截止、击穿特性。

此外,在一定条件下,它还具有发光特性。

在正向电压下,电子由N区注入P区,空穴由P区注入N区。

进入对方区域的少数载流子(少子)一部分与多数载流子(多子)复合而发光,如图1所示。

假设发光是在P区中发生的,那么注入的电子与价带空穴直接复合而发光,或者先被发光中心捕获后,再与空穴复合发光。

除了这种发光复合外,还有些电子被非发光中心(这个中心介于导带、介带中间附近)捕获,而后再与空穴复合,每次释放的能量不大,不能形成可见光。

发光的复合量相对于非发光复合量的比例越大,光量子效率越高。

由于复合是在少子扩散区内发光的,所以光仅在靠近PN结面数μm以内产生。

理论和实践证明,光的峰值波长λ与发光区域的半导体材料禁带宽度Eg有关,即λ≈1240/Eg(mm)式中Eg的单位为电子伏特(eV)。

若能产生可见光(波长在380nm紫光~780nm红光),半导体材料的Eg应在3.26~1.63eV之间。

比红光波长长的光为红外光。

现在已有红外、红、黄、绿及蓝光发光二极管,但其中蓝光二极管成本、价格很高,使用不普遍。

2.芯片:⑴芯片的结构:芯片的结构为五个部分,分别为正电极、负电极、P 层、N 层和PN 结,如下图:单電極P 电极P 层P/N 结合层N 层N 电极双电极⑵芯片的生产工艺:(1)长晶(CRYSTAL GROWTH ):长晶是从硅沙中(二氧化硅)提炼成单晶硅,制造过 程是将硅石(Silica)或硅酸盐 (Silicate) 如同冶金一样,放入炉中熔解提炼,形成冶金级硅。

冶金级硅中尚含有杂质,接下来用分馏及还原的方法将其纯化,形成电子级硅。

虽然电子级硅所含的硅的纯度很高,可达 99.9999 99999 %,但是结晶方式杂乱,又称为多晶硅,必需重排成单晶结构,因此将电子级硅置入坩埚内加温融化,先将温度降低至一设定点,再以一块单晶硅为晶种,置入坩埚内,让融化的硅沾附在晶种上,再将晶种以边拉边旋转方式抽离坩埚,而沾附在晶种上的硅亦随之冷凝,形成与晶電極層接合層層電極种相同排列的结晶。

LED灯珠封装的工艺流程介绍LED灯珠是一种重要的光电器件,广泛应用于照明、显示等领域。

LED灯珠封装是指将LED芯片通过特定的工艺封装在外部塑料或金属材料中,以增强其光的亮度、耐久性和可靠性。

本文将介绍LED灯珠封装的工艺流程,包括材料准备、芯片封装、测试与分选等环节。

工艺流程概述LED灯珠封装工艺流程主要包括以下几个环节:1.材料准备:准备LED芯片、导线、封装材料等。

2.芯片封装:将LED芯片粘贴在基板上,连接导线,并外覆封装材料。

3.焊接:使用焊接设备对导线进行连接。

4.测试与分选:对封装完成的LED灯珠进行测试,并根据亮度和颜色等指标进行分选和分级。

5.封装检验:对封装完成的LED灯珠进行外观检查和性能测试。

下面将详细介绍每个环节的具体步骤。

材料准备LED灯珠封装工艺的第一步是准备所需材料。

主要的材料包括LED芯片、导线和封装材料等。

•LED芯片:LED芯片是LED灯珠的核心组成部分,常见的LED芯片有常见的红、绿、蓝、黄等颜色,以及白光LED芯片。

•导线:导线用于连接LED芯片和电路板,通常选择与芯片匹配的金线或铜线。

•封装材料:封装材料用于封装LED芯片,常见的材料有环氧树脂和有机玻璃等。

芯片封装芯片封装是LED灯珠制作的关键环节。

具体的封装步骤如下:1.准备基板:选择合适的基板材料,如金属基板或陶瓷基板,并根据要求进行清洗和处理。

2.粘贴LED芯片:将准备好的LED芯片粘贴在基板上,注意对齐和固定。

3.连接导线:使用焊接设备将导线连接到LED芯片的电极上,确保电路的正常通电。

4.封装材料外覆:将封装材料外覆在芯片和导线的周围,确保LED芯片的保护和固定。

焊接焊接是保证LED灯珠正常工作的关键步骤。

主要包括以下几个步骤:1.准备焊接设备:选择合适的焊接设备,如电子焊接台或热风枪。

2.将导线与电路板焊接:将导线与电路板焊接,确保良好的电气连接。

3.焊接质量检查:检查焊接点的焊盘是否漏锡、焊渣等问题,并进行修复。

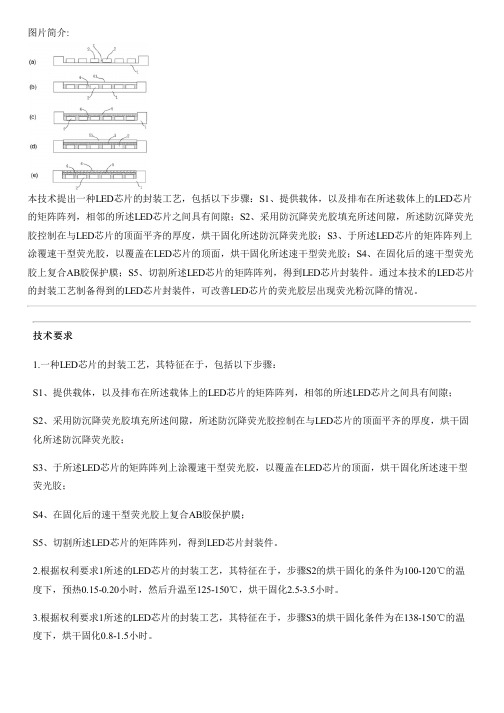

图片简介:本技术提出一种LED芯片的封装工艺,包括以下步骤:S1、提供载体,以及排布在所述载体上的LED芯片的矩阵阵列,相邻的所述LED芯片之间具有间隙;S2、采用防沉降荧光胶填充所述间隙,所述防沉降荧光胶控制在与LED芯片的顶面平齐的厚度,烘干固化所述防沉降荧光胶;S3、于所述LED芯片的矩阵阵列上涂覆速干型荧光胶,以覆盖在LED芯片的顶面,烘干固化所述速干型荧光胶;S4、在固化后的速干型荧光胶上复合AB胶保护膜;S5、切割所述LED芯片的矩阵阵列,得到LED芯片封装件。

通过本技术的LED芯片的封装工艺制备得到的LED芯片封装件,可改善LED芯片的荧光胶层出现荧光粉沉降的情况。

技术要求1.一种LED芯片的封装工艺,其特征在于,包括以下步骤:S1、提供载体,以及排布在所述载体上的LED芯片的矩阵阵列,相邻的所述LED芯片之间具有间隙;S2、采用防沉降荧光胶填充所述间隙,所述防沉降荧光胶控制在与LED芯片的顶面平齐的厚度,烘干固化所述防沉降荧光胶;S3、于所述LED芯片的矩阵阵列上涂覆速干型荧光胶,以覆盖在LED芯片的顶面,烘干固化所述速干型荧光胶;S4、在固化后的速干型荧光胶上复合AB胶保护膜;S5、切割所述LED芯片的矩阵阵列,得到LED芯片封装件。

2.根据权利要求1所述的LED芯片的封装工艺,其特征在于,步骤S2的烘干固化的条件为100-120℃的温度下,预热0.15-0.20小时,然后升温至125-150℃,烘干固化2.5-3.5小时。

3.根据权利要求1所述的LED芯片的封装工艺,其特征在于,步骤S3的烘干固化条件为在138-150℃的温度下,烘干固化0.8-1.5小时。

4.根据权利要求1或2或3所述的LED芯片的封装工艺,其特征在于,所述烘干固化操作在加热模具内进行,所述加热模具包括上模和下模。

5.根据权利要求1所述的LED芯片的封装工艺,其特征在于,步骤S2防沉降荧光胶控制在与LED芯片的顶面平齐的厚度为通过以下操作进行:在LED芯片的矩阵阵列上涂覆所述防沉降荧光胶,通过第一压板压在防沉降荧光胶上使其流动填充所述间隙,且不超过LED芯片的顶面。

led封装原理

LED封装是指将LED芯片和其他元件(如连接线和封装材料)组装在一起形成一个完整的LED灯。

LED封装的目的是使LED芯片能够在实际应用中正常工作,并且具有足够的亮度和稳定性。

LED封装的原理大致可以分为以下几个步骤:

1.制备LED芯片:LED芯片是LED灯的核心部件,需要通过化学反应和物理技术制备出来。

LED芯片通常由两种材料制成:n型半导体和p型半导体。

这两种材料通过化学反应形成一个PN结,当通过LED的连接线施加电压时,电子和空穴会在PN结中结合并产生光子,从而发出光。

2.安装电极和连接线:LED芯片需要安装电极和连接线,以便将电信号传递到芯片中。

电极和连接线通常由金属制成,可以通过焊接或粘结的方式固定到芯片上。

3.封装材料:封装材料是将LED芯片和其他元件组合在一起的关键。

封装材料通常具有良好的防水性能、绝缘性能和耐高温性能。

封装材料可以是塑料、玻璃或陶瓷等材料。

封装材料的选择需要根据LED灯的用途和应用环境来确定。

4.封装过程:封装过程是将LED芯片和其他元件组装在一起形成一个完整的LED灯。

封装过程通常包括以下几个步骤:将LED芯片放置在封装材料中,固定电极和连接线,灌注封装材料,加热并固化封装材料。

在封装过程中,需要注意封装材料的均匀性和厚度,以确保LED灯的亮度和稳定性。

综上所述,LED封装是将LED芯片和其他元件组合在一起形成一个完整的LED灯的过程。

LED封装的原理包括制备LED芯片、安装电极和连接线、封装材料和封装过程等步骤。

通过科学合理的封装设计和制造工艺,可以获得高质量、高亮度、高稳定性的LED灯。

led小间距制造与封装工艺LED(Light Emitting Diode)是一种半导体器件,具有高亮度、低功耗和长寿命等优点,因此在照明、显示和通信等领域得到了广泛应用。

在LED显示屏中,小间距LED(Micro LED)制造与封装工艺是关键的环节。

小间距LED显示屏是指像素点之间的距离小于2毫米的LED显示屏,具有高分辨率、高亮度和高对比度等特点。

小间距LED制造与封装工艺包括LED芯片制备、封装工艺和模组封装等环节。

LED芯片制备是小间距LED制造的核心环节。

LED芯片制备主要包括外延生长、晶圆制备和芯片切割等步骤。

外延生长是将半导体材料沉积在外延片上,形成LED芯片的关键过程。

晶圆制备是将外延片切割成小尺寸的圆片,准备用于后续的芯片制备工艺。

芯片切割是将晶圆切割成单个的LED芯片,尺寸通常为几百微米至几毫米。

封装工艺是将LED芯片封装成LED器件的过程。

封装工艺主要包括芯片固定、金线连接、填充胶料和封装成型等步骤。

芯片固定是将LED芯片粘贴在封装基板上,确保芯片的稳定性。

金线连接是将芯片的金属电极与封装基板上的引线相连接,建立电气连接。

填充胶料是为了保护LED芯片和金线连接,同时提高光的折射效果。

封装成型是将填充胶料固化成固体,形成完整的LED器件。

模组封装是将多个LED器件组装在一起,形成LED显示屏的过程。

模组封装主要包括模组设计、模组制造和模组组装等步骤。

模组设计是根据LED显示屏的尺寸和像素要求,设计模组的结构和电路布局。

模组制造是将LED器件和其他元器件组装在模组基板上,并进行电路连接和焊接。

模组组装是将多个模组组装在一起,形成完整的LED显示屏。

小间距LED制造与封装工艺的发展推动了LED显示屏的进一步发展。

随着技术的不断进步,小间距LED显示屏的像素密度和亮度不断提高,显示效果也越来越好。

同时,小间距LED制造与封装工艺的成熟也降低了LED显示屏的制造成本,促进了LED显示屏在市场上的普及和应用。

LED封装结构及技术LED封装的特殊性LED封装技术大都是在分立器件封装技术基础上发展与演变而来的,但却有很大的特殊性。

一般情况下,分立器件的管芯被密封在封装体内,封装的作用主要是保护管芯和完成电气互连。

而LED封装则是完成输出电信号,保护管芯正常工作,输出:可见光的功能,既有电参数,又有光参数的设计及技术要求,无法简单地将分立器件的封装用于LED。

LED的核心发光部分是由p型和n型半导体构成的pn结管芯,当注入pn结的少数载流子与多数载流子复合时,就会发出可见光,紫外光或近红外光。

但pn结区发出的光子是非定向的,即向各个方向发射有相同的几率,因此,并不是管芯产生的所有光都可以释放出来,这主要取决于半导体材料质量、管芯结构及几何形状、封装内部结构与包封材料,应用要求提高LED的内、外部量子效率。

常规Φ5mm型LED封装是将边长0.25mm的正方形管芯粘结或烧结在引线架上,管芯的正极通过球形接触点与金丝,键合为内引线与一条管脚相连,负极通过反射杯和引线架的另一管脚相连,然后其顶部用环氧树脂包封。

反射杯的作用是收集管芯侧面、界面发出的光,向期望的方向角内发射。

顶部包封的环氧树脂做成一定形状,有这样几种作用:保护管芯等不受外界侵蚀;采用不同的形状和材料性质(掺或不掺散色剂),起透镜或漫射透镜功能,控制光的发散角;管芯折射率与空气折射率相关太大,致使管芯内部的全反射临界角很小,其有源层产生的光只有小部分被取出,大部分易在管芯内部经多次反射而被吸收,易发生全反射导致过多光损失,选用相应折射率的环氧树脂作过渡,提高管芯的光出射效率。

用作构成管壳的环氧树脂须具有耐湿性,绝缘性,机械强度,对管芯发出光的折射率和透射率高。

选择不同折射率的封装材料,封装几何形状对光子逸出效率的影响是不同的,发光强度的角分布也与管芯结构、光输出方式、封装透镜所用材质和形状有关。

若采用尖形树脂透镜,可使光集中到LED的轴线方向,相应的视角较小;如果顶部的树脂透镜为圆形或平面型,其相应视角将增大。

LED封装工艺流程引言LED(即Light Emitting Diode,发光二极管)作为一种高效节能的照明灯具,正在逐渐取代传统的白炽灯和荧光灯。

而LED封装工艺流程则是将LED芯片进行封装,以保护芯片、提高亮度和耐久性的过程。

本文将介绍LED封装工艺流程的主要步骤,以帮助读者了解LED封装的过程和原理。

1. 芯片制备第一步是制备LED芯片。

芯片是LED灯的核心部件,其决定了LED的发光效果和性能。

制备LED芯片的过程包括以下步骤: - 基片准备:选择合适的材料作为基片,如蓝宝石基片。

- 外延生长:通过化学气相沉积或分子束外延等方法,在基片上生长出LED材料的薄膜。

- 接触制备:在外延生长的薄膜上做准备工作,包括刻蚀、清洗、生长设备调试等。

- 创建PN结:利用化学气相沉积等技术,在LED材料上创建PN结,形成发光二极管的基本结构。

2. 封装工艺流程一旦LED芯片制备完成,下一步便是进行封装工艺,以保护和增强LED芯片的功能。

下面是LED封装工艺流程的主要步骤:2.1 封装材料准备在LED封装过程中,需要准备一些封装材料,如封装基板、导线、封装胶等。

这些材料将会被用于固定、保护和连接LED芯片。

2.2 线框粘合LED芯片在封装过程中需要与导线进行连接,从而实现电流的导入和发光。

在这一步骤中,需要将金线或铜线等材料粘合在芯片的电极上,确保良好的电气连接。

2.3 封装胶固化接下来,需要将LED芯片放置在封装基板上,并将封装胶涂抹在芯片和基板的连接处。

封装胶具有保护芯片、提高亮度和耐久性的作用。

待封装胶固化后,LED芯片就被牢固地封装在基板上。

2.4 表面处理为了增加LED封装的外观和耐久性,还需要进行表面处理。

这一步骤包括打磨、喷涂等工艺,以获得平整的表面和美观的外观。

3. 总结LED封装工艺流程是将LED芯片进行保护和增强的过程。

从芯片制备到封装材料准备、线框粘合、封装胶固化和表面处理,每个步骤都起着关键的作用。

一、LED生产工艺

1、工艺:

a)清洗:采用超声波清洗PCB或LED支架,并烘干。

b)装架:在LED管芯(大圆片)底部电极备上银胶后进行扩张,将扩张后的管芯(大圆片)安置在刺晶台上,在显微镜下用刺晶笔将管芯一个一个安装在PCB或LED支架相应的焊盘上,随后进行烧结使银胶固化。

c)压焊:用铝丝或金丝焊机将电极连接到LED管芯上,以作电流注入的引线。

LED直接安装在PCB上的,一般采用铝丝焊机。

(制作白光TOP-LED需要金线焊机)d)封装:通过点胶,用环氧将LED管芯和焊线保护起来。

在PCB板上点胶,对固化后胶体形状有严格要求,这直接关系到背光源成品的出光亮度。

这道工序还将承担点荧光粉(白光LED)的任务。

e)焊接:如果背光源是采用SMD-LED或其它已封装的LED,则在装配工艺之前,需要将LED焊接到PCB板上。

f)切膜:用冲床模切背光源所需的各种扩散膜、反光膜等。

g)装配:根据图纸要求,将背光源的各种材料手工安装正确的位置。

h)测试:检查背光源光电参数及出光均匀性是否良好。

I)包装:将成品按要求包装、入库。

二、封装工艺

1、LED的封装的任务

是将外引线连接到LED芯片的电极上,同时保护好LED芯片,并且起到提高光取出效率的作用。

关键工序有装架、压焊、封装。

2、LED封装形式

LED封装形式可以说是五花八门,主要根据不同的应用场合采用相应的外形尺寸,散热对策和出光效果。

LED按封装形式分类有Lamp-LED、TOP-LED、Side-LED、SMD-LED、High-Power-LED等。

3、LED封装工艺流程

三:封装工艺说明

1、芯片检验

镜检:材料表面是否有机械损伤及麻点麻坑(lockhill)

芯片尺寸及电极大小是否符合工艺要求;电极图案是否完整

2、扩片

由于LED芯片在划片后依然排列紧密间距很小(约0.1mm),不利于后工序的操作。

我们采用扩片机对黏结芯片的膜进行扩张,是LED芯片的间距拉伸到约0.6m m.也可以采用手工扩张,但很容易造成芯片掉落浪费等不良问题。

3、点胶

在LED支架的相应位置点上银胶或绝缘胶。

(对于GaAs、SiC导电衬底,具有背面电极的红光、黄光、黄绿芯片,采用银胶。

对于蓝宝石绝缘衬底的蓝光、绿光LED芯片,采用绝缘胶来固定芯片。

)工艺难点在于点胶量的控制,在胶体高度、点胶位置均有详细的工艺要求。

由于银胶和绝缘胶在贮存和使用均有严格的要求,银胶的醒料、搅拌、使用时间都是工艺上必须注意的事项。

4、备胶

和点胶相反,备胶是用备胶机先把银胶涂在LED背面电极上,然后把背部带银胶的LED安装在LED支架上。

备胶的效率远高于点胶,但不是所有产品均适用备胶工艺。

5、手工刺片

将扩张后LED芯片(备胶或未备胶)安置在刺片台的夹具上,LED支架放在夹具底下,在显微镜下用针将LED芯片一个一个刺到相应的位置上。

手工刺片和自动装架相比有一个好处,便于随时更换不同的芯片,适用于需要安装多种芯片的产品。

6、自动装架

自动装架其实是结合了沾胶(点胶)和安装芯片两大步骤,先在LED支架上点

上银胶(绝缘胶),然后用真空吸嘴将LED芯片吸起移动位置,再安置在相应的支架位置上。

自动装架在工艺上主要要熟悉设备操作编程,同时对设备的沾胶及安装精度进行调整。

在吸嘴的选用上尽量选用胶木吸嘴,防止对LED芯片表面的损伤,特别是兰、绿色芯片必须用胶木的。

因为钢嘴会划伤芯片表面的电流扩散层

7、烧结

烧结的目的是使银胶固化,烧结要求对温度进行监控,防止批次性不良。

银胶烧结的温度一般控制在150℃,烧结时间2小时。

根据实际情况可以调整到170℃,1小时。

绝缘胶一般150℃,1小时。

银胶烧结烘箱的必须按工艺要求隔2小时(或1小时)打开更换烧结的产品,中间不得随意打开。

烧结烘箱不得再其他用途,防止污染。

8、压焊

压焊的目的将电极引到LED芯片上,完成产品内外引线的连接工作。

LED的压焊工艺有金丝球焊和铝丝压焊两种。

右图是铝丝压焊的过程,先在LED芯片电极上压上第一点,再将铝丝拉到相应的支架上方,压上第二点后扯断铝丝。

金丝球焊过程则在压第一点前先烧个球,其余过程类似。

压焊是LED封装技术中的关键环节,工艺上主要需要监控的是压焊金丝(铝丝)拱丝形状,焊点形状,拉力。

对压焊工艺的深入研究涉及到多方面的问题,如金(铝)丝材料、超声功率、压焊压力、劈刀(钢嘴)选用、劈刀(钢嘴)运动轨迹等等。

9、点胶封装

LED的封装主要有点胶、灌封、模压三种。

基本上工艺控制的难点是气泡、多缺料、黑点。

设计上主要是对材料的选型,选用结合良好的环氧和支架。

(一般的LED无法通过气密性试验)一般情况下TOP-LED和Side-LED适用点胶封装。

手动点胶封装对操作水平要求很高(特别是白光LED),主要难点是对点胶量的控制,因为环氧在使用过程中会变稠。

白光LED的点胶还存在荧光粉沉淀导致出光色差的问

题。

10、灌胶封装

Lamp-LED的封装采用灌封的形式。

灌封的过程是先在LED成型模腔内注入液态环氧,然后插入压焊好的LED支架,放入烘箱让环氧固化后,将LED从模腔中脱出即成型。

11、模压封装

将压焊好的LED支架放入模具中,将上下两副模具用液压机合模并抽真空,将固态环氧放入注胶道的入口加热用液压顶杆压入模具胶道中,环氧顺着胶道进入各个LED成型槽中并固化。

12、固化与后固化

固化是指封装环氧的固化,一般环氧固化条件在135℃,1小时。

模压封装一般在150℃,4分钟。

13、后固化

后固化是为了让环氧充分固化,同时对LED进行热老化。

后固化对于提高环氧与支架(PCB)的粘接强度非常重要。

一般条件为120℃,4小时。

14、切筋和划片

由于LED在生产中是连在一起的(不是单个),Lamp封装LED采用切筋切断L ED支架的连筋。

SMD-LED则是在一片PCB板上,需要划片机来完成分离工作。

15、测试

测试LED的光电参数、检验外形尺寸,同时根据客户要求对LED产品进行分选。

16、包装。