钛合金的搅拌摩擦焊探索

- 格式:pdf

- 大小:1.50 MB

- 文档页数:7

搅拌摩擦焊要点解析搅拌摩擦焊(Friction Stir Welding, FSW)是一种固相连接技术,它主要通过机械挤压及摩擦热的共同作用获得焊接接头。

FSW自英国焊接研究所于1991年发明以来,已经实现了铝镁合金、铜合金、钛合金等多种材料不同构件的焊接,并被广泛应用于航空航天、汽车船舶制造等高新科技领域。

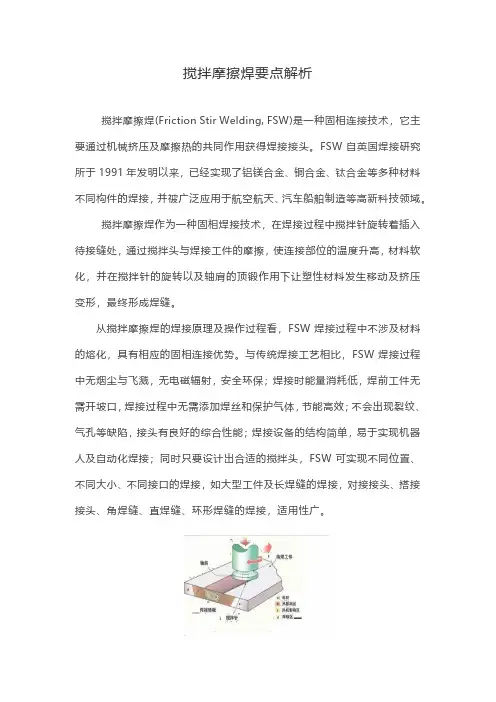

搅拌摩擦焊作为一种固相焊接技术,在焊接过程中搅拌针旋转着插入待接缝处,通过搅拌头与焊接工件的摩擦,使连接部位的温度升高,材料软化,并在搅拌针的旋转以及轴肩的顶锻作用下让塑性材料发生移动及挤压变形,最终形成焊缝。

从搅拌摩擦焊的焊接原理及操作过程看,FSW焊接过程中不涉及材料的熔化,具有相应的固相连接优势。

与传统焊接工艺相比,FSW焊接过程中无烟尘与飞溅,无电磁辐射,安全环保;焊接时能量消耗低,焊前工件无需开坡口,焊接过程中无需添加焊丝和保护气体,节能高效;不会出现裂纹、气孔等缺陷,接头有良好的综合性能;焊接设备的结构简单,易于实现机器人及自动化焊接;同时只要设计出合适的搅拌头,FSW可实现不同位置、不同大小、不同接口的焊接,如大型工件及长焊缝的焊接,对接接头、搭接接头、角焊缝、直焊缝、环形焊缝的焊接,适用性广。

由搅拌摩擦焊发展而来的双轴肩搅拌摩擦焊主要是在搅拌头上做了相关改进,使其不仅具有传统搅拌摩擦焊的优势,而且更加适合焊接薄壁中空构件或搭接接头,同时具有施焊灵活、易于实现自动化等优点,在航空航天领域有着广阔的应用前景。

双轴肩自支撑是对传统FSW技术进行的一个补充。

双轴肩的搅拌头使用一个共用的搅拌针连接两个轴肩,每个轴肩分别与试件的两个表面接触,下面的轴肩代替了传统FSW背部的刚性支撑垫板,这一改进大大降低了焊接过程中的锻压力,增加了零件装配和施焊的灵活性,提高了诸如狭小空腔、筒体、双曲率曲线及等复杂结构零件搅拌摩擦焊接的可操作性,同时节省了制造刚性装置的成本。

搅拌摩擦焊焊接缺陷主要有:摩擦面缺陷是指焊缝表面因搅拌头轴肩的摩擦作用而造成的表面不均匀不连续现象,这类缺陷危害性较轻,对于表面成形要求较高的焊缝可以进行适当的人工表面修整。

搅拌摩擦焊焊接过程

搅拌摩擦焊,也被称为摩擦搅拌焊,是一种通过机械振动摩擦加热并混合金属来进行焊接的技术。

它是一种高效、可靠、环保的焊接方式,广泛应用于航空、汽车、铁路、造船等领域。

搅拌摩擦焊的具体过程是这样的:首先,将待焊接的两个金属板材用夹具紧密压在一起,并用力使其产生摩擦。

然后,利用机械勾绞器在焊接面上施加晶界剪切力,使金属表面产生摩擦热,并将热能沿着焊缝方向传递。

这时,增温的金属开始在摩擦力的作用下熔化,并与另一块金属表面发生混合,形成强劲的焊缝,焊接就完成了。

相对传统的焊接方式,搅拌摩擦焊具有许多优点。

首先,焊接过程中没有明火,不会产生有害气体和废气。

其次,焊接速度快,一般只需要几秒钟就可以完成。

此外,搅拌摩擦焊对于不同种类的材料都有较好的适应性,可以焊接不同种类的金属,如铝合金、镁合金、钛合金等。

关于搅拌摩擦焊的操作要点,有以下几点需要注意。

首先,夹紧力应该处于适当状态,太大会导致材料破裂,太小则会使焊接质量下降。

其次,晶界剪切力需要适度,过大可能会形成多层焊缝,过小则可能会形成未完全熔化的表面。

最后,处理焊缝部位,去除氧化物和其他杂质是保证焊接质量的关键。

总的来说,搅拌摩擦焊是一种高效可靠的新型焊接技术,具有广泛的应用前景。

正确掌握其操作要点,将有助于提高焊接质量,并为相关领域的发展贡献力量。

搅拌摩擦焊搅拌摩擦焊,是一种新型的焊接技术,也被称为搅拌摩擦联接。

它是通过在焊接区域旋转和挤压两个金属工件来产生热量和塑性变形,从而使两个工件达到联接的目的。

与传统的焊接技术相比,搅拌摩擦焊具有许多优点,如焊接速度快、焊缝质量高、金属变形小等。

本文将详细介绍搅拌摩擦焊的原理、应用和发展趋势。

一、搅拌摩擦焊的原理搅拌摩擦焊的原理是在两个金属工件之间施加旋转和挤压力,产生热量和塑性变形,从而使两个工件达到联接的目的。

搅拌摩擦焊的焊接区域主要由以下几个部分组成:1. 摩擦区:是指两个金属工件之间产生的热量和塑性变形的区域,也是焊接区域的主要部分。

在摩擦区,由于热量和挤压力的作用,金属工件的表面会产生摩擦热,从而使金属表面熔化和塑性变形。

在摩擦区,金属工件的晶粒也会受到影响,产生细化和变形,从而提高焊缝的质量。

2. 搅拌区:是指焊接区域中金属工件被挤压和旋转产生的区域。

在搅拌区,金属工件的晶粒也会受到影响,产生细化和变形,从而提高焊缝的质量。

3. 热影响区:是指焊接区域中受到热影响但未受到塑性变形的金属区域。

在热影响区,金属工件的晶粒也会受到影响,但不会产生细化和变形。

二、搅拌摩擦焊的应用搅拌摩擦焊的应用非常广泛,可以用于焊接各种金属材料,如铝合金、镁合金、钛合金、铜、钢等。

它在航空、汽车、船舶、铁路、电子、建筑等领域都有着广泛的应用。

1. 航空领域:搅拌摩擦焊可以用于制造航空器的结构件,如机翼、尾翼、机身等。

它可以提高焊缝质量,减少金属变形,从而提高航空器的性能和安全性。

2. 汽车领域:搅拌摩擦焊可以用于制造汽车的车身、底盘、发动机等部件。

它可以提高焊缝质量,减少金属变形,从而提高汽车的性能和安全性。

3. 船舶领域:搅拌摩擦焊可以用于制造船舶的船体、船舶设备等部件。

它可以提高焊缝质量,减少金属变形,从而提高船舶的性能和安全性。

4. 铁路领域:搅拌摩擦焊可以用于制造铁路车辆的车体、车轮等部件。

它可以提高焊缝质量,减少金属变形,从而提高铁路车辆的性能和安全性。

搅钛合金/铝合金异种金属搅拌摩擦焊工艺研究采用搅拌摩擦焊对TC1钛合金和LF6铝合金异种材料进行了连接,研究了工艺参数对焊缝表面成形、焊接接头横截面形貌和接头的抗拉强度的影响规律。

结果表明,钛合金/铝合金异种材料焊接难度较大,容易产生裂纹、沟槽等缺陷,当搅拌头旋转速度n为750r/min和950r/min,且焊接速度v为118mm/min和150mm/min时均能获得较好的焊缝表面成形,但n 为750r/min时焊接接头横截面钛/铝的界面结合不好,导致接头强度很低。

当n 为950r/min、v 为1118mm/min 时钛合金/铝合金异种材料搅拌摩擦焊接头的强度最高,为131.1MPa。

0 引言铝合金、钛合金是航空航天、能源等高新技术领域中广泛应用的金属材料,其中钛合金有许多独特的优点,如质轻、比强度高、抗冲击等,成为航空航天重点发展的新材料之一[1]。

减轻重量、提高推重比、增加有效载荷等一直是航空发动机和飞机结构设计追求的目标,国内外统计数据表明,二、三、四代军用战斗机各类金属结构材料的用量中钛合金用量大幅度上升至达到整机结构重量的38.8%[2]。

钛合金研究与推广应用的关键之一是钛与异种金属的焊接问题。

针对航空材料特殊性能的要求,将钛合金与铝合金连接形成复合结构可以发挥两种金属不同的性能优势,能大大提高航空航天领域对结构件性能的要求,具有重要的理论意义和实际应用价值,在未来航空结构等领域有广阔的应用前景。

然而,钛合金与铝合金都是活性、极易氧化的金属,两者熔点、热导率、热膨胀系数以及晶体结构等物理性能差异很大,采用常规的焊接方法难以获得满足使用性能要求的焊接接头。

目前,国内外采用电弧熔钎焊[3]、激光熔钎焊[4]、固态扩散焊[5]、液相扩散焊[6]等方法对钛和铝异种材料的焊接进行了研究。

搅拌摩擦焊是一种固态扩散焊接方法,基本不受材料的物理化学性能、机械性能、晶体结构等的影响,对克服不同材料性能差异带来的焊接困难具有极大的优势,比较适合于异种材料的连接。

搅拌摩擦焊工艺及其应用1 搅拌摩擦焊的定义与原理搅拌摩擦焊是一种非常新颖的金属连接技术,其原理是将金属材料在高速旋转的条件下不断挤压与摩擦热而使金属材料发生塑性变形进而在次冷却时形成均匀的焊缝。

搅拌摩擦焊是一种采用振荡摩擦进行的钎焊技术。

摩擦过程中,金属材料被强制变形,形成皱纹和复杂的微细组织结构,这就是焊接区域。

这一过程不需要额外的附加材料,因此也被称为固态钎焊。

搅拌摩擦焊的原理是通过搅拌和摩擦的相互作用,为金属轴套表面提供局部加热来处理金属本身。

在摩擦过程中,摩擦产生的热量会使金属材料温度升高,而旋转工具逐渐伸进焊缝,在相对运动的作用下,产生了强烈的塑性变形以及显著的变形应变。

在形成初期焊缝时,相对运动引起的压力会把材料从环形清隙中抽出,形成时生成混味均匀的焊接界面。

这些过程中摩擦加热导致局部熔化,接长和冷却会使金属变形,并形成一个均匀的、与母材相似的焊缝。

2 搅拌摩擦焊的工艺流程及其特点2.1 搅拌摩擦焊的工艺流程(1)工件准备:首先需要准备待焊接的工件。

工件通常是板材、管材、棒材等形状,可以是相同材质,也可以是不同材质。

(2)夹紧工件:将工件夹紧在专用的工件夹具中,以保证工件在搅拌摩擦焊过程中不会移动或震动。

(3)起始摩擦:在工件接头处的摩擦面上施加旋转摩擦力,使工件表面熔融并形成可焊接的状态。

(4)搅拌摩擦:在不断施加旋转摩擦力的情况下,摩擦头沿着工件的接合面移动,搅拌工件的金属组织,从而形成焊接。

(5)升温保压:在搅拌摩擦焊完成后,保持摩擦头的位置不动,使焊缝部位升温到一定程度,再施加一定的保压力,使焊缝固化。

(6)退火处理:对焊接完成后的工件进行退火处理,可以进一步提高焊接质量和性能。

2.2 搅拌摩擦焊的特点(1)搅拌摩擦焊是一种无焊接接头凸出、无端部凸出的焊接方法,焊缝起伏很小,对焊接部件外观和尺寸精度要求较高的场合比较适用。

(2)搅拌摩擦焊过程中没有明显的电弧和喷溅现象,不需要额外的保护气体,易于操作。

搅拌摩擦焊技术研究与应用作者:陈湘陵谢振中来源:《职业·中旬》2012年第09期搅拌摩擦焊技术,即Friction Stir Welding,简称FSW。

其作为固态连接技术范畴内的新型焊接技术,自CJ• Dawes等科学家正式宣布发明之后,以其较好的使用性能很快被推广开,并应用于各个方面,特别是在一些重工业,例如核电核能、航空航天、车辆船舶等。

由于搅拌摩擦焊接技术本身的发展需要,加之其独特性与不可替代性,都将会是未来焊接技术发展必然方向之一。

本文概述搅拌摩擦焊技术相关概念,同时介绍焊接技术在国内外的发展趋势,还较为详细地分析了该技术在航天、船舶、道路交通之中的应用,为提高并强化搅拌摩擦焊技术的理论基础尽一份小小的薄力,促进搅拌摩擦焊技术的发展。

一、搅拌摩擦焊技术概述1.搅拌摩擦焊技术简介及原理作为新技术的搅拌摩擦焊(该项专利技术由The Welding Institute,即英国焊接研究所开发,开发时间1991年),与常规摩擦焊相比,虽然焊接热源同是利用摩擦热产生,但是其最大的不同之处就在于利用高速旋转搅拌头缓慢插入到被焊工件的待焊部位,利用搅拌头和被焊材料之间的摩擦阻力而产生的摩擦热,高温软化连接部位材料,并在搅拌头轴肩的压力作用下,达到工件间永久性连接的目的。

该技术是以固相连接工艺实现的焊接技术。

2.搅拌摩擦焊技术优点与传统焊接方法相比,搅拌摩擦焊技术具有以下几个优点。

一是焊前不需进行复杂的准备,被焊材料不熔化,焊接接头性能优良,固相连接接头强度高,可实现全方位焊接;二是焊接过程可靠性高,尺寸精度高,生产率高,成本低且节能;三是具有广泛的工艺适应性,能有效减小或消除冶金化学反应问题,能焊接性能差异很大的异种金属材料,亦可焊接同一台设备的金属和非金属材料;四是安全环保,焊接过程整洁,不会产生飞溅、辐射的情况,或产生有害物质。

二、搅拌摩擦焊技术研究现状1.国外研究现状在国外,搅拌摩擦焊接技术的发展已是十分成熟,理论体系也较为系统。

2524薄板搅拌摩擦焊工艺研究2524薄板搅拌摩擦焊工艺是极具技术难点的一种焊接工艺。

它主要应用于2524薄板的搅拌摩擦焊,它具有焊接质量高、尺寸稳定等优点,能够满足薄板结构件无损组装、焊接性能满足设计要求的需求。

由此,2524薄板搅拌摩擦焊工艺成为当前焊接应用中的一种重要工艺。

2524薄板搅拌摩擦焊工艺在过去的几十年里有许多研究工作。

在此基础上,本文从2524薄板搅拌摩擦焊工艺的机理、刀具参数等方面,综合分析该工艺的技术特性,完善其技术参数设置,提出其改进方案。

2524薄板搅拌摩擦焊工艺的机理2524薄板搅拌摩擦焊工艺是利用刀具对被焊接板材产生机械振动,产生摩擦力,在摩擦力的作用下,板材之间瞬时产生热电耦合,形成接触线,使表面金属汞化,使被焊接板材之间的接触线冶炼出来,从而形成一个完整的搅拌摩擦焊接点。

2524薄板搅拌摩擦焊工艺的刀具参数2524薄板搅拌摩擦焊工艺的刀具主要有力的参数为夹持力、摩擦转矩、摩擦前压力以及摩擦角度等,其中夹持力可影响板材间的接触度,摩擦转矩可影响板材摩擦力,摩擦前压力可改善极限特性,摩擦角度也可影响摩擦力大小,摩擦前预压力主要影响摩擦前板材间隙,这些参数是影响薄板搅拌摩擦焊质量的关键参数。

2524薄板搅拌摩擦焊工艺的改进2524薄板搅拌摩擦焊工艺的改进主要以提高刀具的耐磨性、减少工艺参数的影响、优化工艺流程、提高焊接强度与抗拉强度等方面进行研究。

首先,可以通过改变刀具材质,采用高强度钛合金、高硬度钨钢等材料制作刀具,使其具有更高的耐磨性;其次,可以采用精确控制工艺参数的方法,精确控制夹持力、摩擦转矩、摩擦角度等参数,从而减少不良焊点的产生;第三,可以优化工艺流程及过程参数,确保工艺的可控性及准确性,保证最终的焊接性能;第四,可以采用铜粉、铜锡等填充材料及金属熔料补强搅拌摩擦焊接处,提高焊接强度与抗拉强度。

综上所述,2524薄板搅拌摩擦焊工艺是一种极具技术难点的焊接工艺,从机理到参数设置,都需要把握精准,才能够满足薄板结构件的无损组装,焊接性能的满足设计要求的要求。

钛合金搅拌摩擦焊研究进展王玉晓;岳玉梅;姬书得;吕赞;温泉【摘要】ABSTRACT:As a solid-state joining technology, friction stir welding ( FSW ) possesses many advantages, e. g. low stress, small distortion and non-pollution. Titanium alloys have been widely used in the important fields such as aerospace, which can be welded by FSW. So far, FSW of titanium alloys has attracted more and more attention. Recent advances in FSW of titanium alloys were introduced from aspects of microstructure, mechanical property, tool wear, and hybrid technol-ogy. The further trends of FSW of titanium alloys were presented briefly.%搅拌摩擦焊是一种固相连接技术,具有低应力、小变形、绿色环保等优点。

在航空、航天等领域广泛应用的钛合金材料的搅拌摩擦焊技术,是目前国内外研究的热点与难点。

主要从焊接接头的显微组织、力学性能、搅拌头磨损和复合工艺这几个方面,介绍了钛合金搅拌摩擦焊的研究进展,并对该技术未来的发展趋势进行了展望。

【期刊名称】《精密成形工程》【年(卷),期】2015(000)005【总页数】6页(P40-45)【关键词】钛合金;搅拌摩擦焊;显微组织;力学性能【作者】王玉晓;岳玉梅;姬书得;吕赞;温泉【作者单位】沈阳航空航天大学航空航天工程学部,沈阳110136;沈阳航空航天大学航空航天工程学部,沈阳110136;沈阳航空航天大学航空航天工程学部,沈阳110136;沈阳航空航天大学航空航天工程学部,沈阳110136;沈阳航空航天大学航空航天工程学部,沈阳110136【正文语种】中文【中图分类】TG453+.9由于具有比强度高、耐高温、耐腐蚀性能好等优点,钛合金被广泛应用于航空、航天、船舶、化工等领域[1—3]。

钛合金和异种金属的焊接研究现状组织进行了分析,在焊接界面处的钢侧和钛侧母材内都含有高密度位错,其中,钢侧面出现了等轴细晶及变形拉长的晶粒区。

结合区内可以观察到相互熔合的复合界面,说明爆炸产生的高能量使界面金属熔化,液体金属的喷射与急冷使结合区内出现微晶、微孪晶及钛的亚稳相。

YongqiangDeng等[17]用纯Ag作为填充材料对工业纯钛和304不锈钢进行压力扩散焊,实验表明Ag可以有效地抑制脆性金属间化合物Ti-Fe的形成,而Ag形成的金属间化合物承载能力较强,从而提高焊接接头的强度。

3钛合金和铜的焊接铜合金作为良好的导电导热材料在航空航天、化工、造船、能源等领域被广泛应用。

将钛合金和铜合金焊接形成复合结构材料具有广阔的应用前景。

目前为止,已经有不少的人研究过钛合金/铜异种金属的连接或焊接[18-20]。

Lee等[21]使用锆基钎料进行Ti-Cu异种金属的钎焊,研究发现,随着钎焊时间的增加,钎料中的Zr和母材中的Ti、Cu发生反应,从而导致接头部分敏感区域由富钛相向富铜相转变。

而且随着钎焊时间的变化,接头中金属间化合物的形成基本上分为三个阶段(1)焊缝界面区Ti2Cu金属间化合物的形成;(2)Ti2Cu/TiCu在和Cu2TiZr两相结构金属间化合物的形成;(3)向富铜相金属间化合物的转变,并且发现当接头由Ti2Cu/TiCu+Cu2TiZr相组成时,接头可以获得最大抗拉强度。

Nizamettin等[22]利用爆炸焊进行Ti-6Al-4V板材和紫铜板材的连接,研究了不同量爆炸材料的使用对结合界面的影响。

抗剪切试验发现接头断裂位置位于铜板一侧,而不是焊缝结合面处。

随着爆炸材料配比的增加,界面处晶粒细化非常明显。

另外,在焊缝结合面处没有发现金属间化合物的生成。

Mehram等[23]对工业纯钛和紫铜进行了摩擦焊接研究,他们发现焊接时间过长将会导致较厚金属间化合物中间层的形成,从而导致接头强度降低。

赵熹华等[24]研究了钛合金和铜合金的扩散焊接,并对接头接合区形貌进行了分析讨论,试验结果表明,采用Ni、Ni/Cu复合层作为中间层时,钛合金一侧的镍扩散速度慢,并且扩散不充分,导致接头存在宏观裂纹,接头强度较低。

CATALOGUE 目录•搅拌摩擦焊技术简介•搅拌摩擦焊技术研究现状•搅拌摩擦焊技术在不同领域的应用•搅拌摩擦焊技术的前景展望与发展趋势•结论搅拌摩擦焊是一种新型的焊接方法,其核心是利用搅拌头与工件之间的摩擦热和塑性变形热,使工件局部加热至塑性状态,并在搅拌头的强烈搅拌作用下实现材料的连接。

与传统的熔焊方法不同,搅拌摩擦焊过程中不涉及熔化,因此可以避免熔焊过程中出现的元素烧损、接头组织性能恶化等问题。

高效节能接头质量高适用范围广操作简单ABCD航空航天领域汽车制造领域其他领域轨道交通领域搅拌摩擦焊技术的应用范围搅拌摩擦焊技术的研究进展搅拌摩擦焊技术自发明以来,经过多年的研究和发展,已经在多个领域得到广泛应用。

在科研方面,研究者们不断探索新的搅拌摩擦焊技术,提高其焊接质量和效率。

在应用方面,搅拌摩擦焊技术已经应用于航空、航天、汽车、船舶等领域,取得了良好的效果。

010203搅拌摩擦焊技术的优势与局限搅拌摩擦焊技术的研究热点与挑战总结词搅拌摩擦焊技术在航空航天领域的应用具有广泛性和重要性。

要点一要点二详细描述搅拌摩擦焊技术在该领域主要用于制造飞机和火箭等关键部件,如铝合金和钛合金的焊接。

相比传统焊接方法,搅拌摩擦焊技术具有更高的焊接质量和更快的焊接速度,提高了生产效率,降低了制造成本。

此外,搅拌摩擦焊技术还具有较好的接头强度和耐腐蚀性,使得飞机和火箭等关键部件的寿命更长、安全性更高。

航空航天领域总结词搅拌摩擦焊技术在汽车制造领域的应用日益增多,成为汽车制造的重要焊接方法之一。

详细描述搅拌摩擦焊技术在该领域主要用于制造汽车车身、底盘和发动机等关键部件,如低碳钢、铝合金和不锈钢的焊接。

相比传统焊接方法,搅拌摩擦焊技术具有更高的焊接质量和更快的焊接速度,提高了生产效率,降低了制造成本。

此外,搅拌摩擦焊技术还具有较好的接头强度和耐腐蚀性,使得汽车的关键部件更加可靠、耐用。

总结词搅拌摩擦焊技术在船舶制造领域的应用具有广泛性和重要性。

搅拌摩擦焊(Friction Stir Welding,FSW)作为一种固相连接技术,在1991年由英国焊接研究所(The Welding Institute, TWI)发明。

与传统熔化焊相比,FSW 无需添加焊丝、不需要保护气体,焊接过程无污染、无烟尘、无辐射,焊接接头残余应力低,因此具有焊接效率高、焊接变形小、能耗低、设备简单、焊接过程安全等一系列优点。

经过20多年的发展,FSW已经在航空航天、轨道交通、舰船等领域得到了广泛应用。

搅拌摩擦焊的原理:高速旋转的搅拌头扎入被焊工件内,旋转的搅拌针与被焊材料发生摩擦并使其发生塑化,轴肩与工件表面摩擦生热并用于防止塑性状态的材料溢出。

在焊接过程中,工件要刚性固定在背部垫板上,搅拌头边高速旋转边沿工件的接缝与工件相对移动,在搅拌头锻压力的作用下形成焊缝,最终实现被焊工件的冶金结合。

搅拌摩擦焊广泛适用于各类材料,目前已成功实现了铝、镁等低熔点金属及合金、铜合金、钛合金、钢铁材料、金属基复合材料以及异种金属(铝/铜、铝/镁、铝/钢等)的焊接。

在传统技术的基础上,搅拌摩擦焊有了五大创新发展:双轴肩搅拌摩擦焊、静轴肩搅拌摩擦焊、搅拌摩擦点焊、复合能场搅拌摩擦焊、搅拌摩擦增材制造。

双轴肩搅拌摩擦焊(Bobbin Tool Friction Stir Welding,BT-FSW)与传统FSW 相比,其搅拌头为上、下轴肩结构,两个轴肩通过搅拌针连接,下轴肩取代了传统FSW的背部刚性支撑垫板,对工件进行自支撑,实现中空部件的焊接。

上、下双轴肩的结构在焊接过程中降低了接头厚度方向的温度梯度,减小了接头组织不均匀性,可实现根部全焊透的焊接。

静轴肩搅拌摩擦焊(Stational Shoulder Friction Stir Welding,SS-FSW)采用轴肩与搅拌针分体式设计,在焊接过程中内部搅拌针处于旋转状态,而外部轴肩不转动,仅沿焊接方向行进。

在常规FSW中,轴肩与被焊接材料之间的摩擦是主要的产热方式。

2024铝合金搅拌摩擦焊研究共3篇2024铝合金搅拌摩擦焊研究12024铝合金搅拌摩擦焊研究摘要:随着机械制造行业的不断发展,越来越多的铝合金产品被广泛应用。

搅拌摩擦焊作为一种新兴的接合技术,具有与传统的接合技术相比更加显著的优势。

为了深入探究2024铝合金搅拌摩擦焊的焊接特性,本文开展了一系列实验,分析了焊接热影响区、焊缝组织结构等性能指标。

关键词:2024铝合金,搅拌摩擦焊,焊接特性,金相分析1、引言搅拌摩擦焊技术是一种新兴的固态接合技术,在汽车、航空航天、船舶制造等领域有着广泛的应用。

相较于传统的接合技术,搅拌摩擦焊具有焊接速度快、焊缝强度高、热影响区小等优势,因此备受关注。

其中,铝合金产品的制造领域,搅拌摩擦焊技术也得到了越来越广泛的应用。

2024铝合金是一种常用的高强度铝合金。

它有良好的耐腐蚀性、加工性和低密度等优点,被广泛应用于航空航天、船舶制造等领域。

因此,研究2024铝合金的搅拌摩擦焊技术,具有重要的现实意义和科学价值。

2、实验方法本实验采用了直径为10mm、厚度为2mm的2024铝合金板材作为实验材料。

在实验过程中,我们针对不同的搅拌头转速、焊接速度和夹紧力等参数,开展了一系列的实验测试。

通过实验得出了不同参数下,2024铝合金搅拌摩擦焊的焊接性能指标。

3、实验结果通过对实验结果的分析,我们得出了以下几个结论:(1)随着搅拌头转速的提高,搅拌时间会减少,焊接中的热影响区域也会缩小。

但是,如果转速太高,会导致合金材料的塑性变差,焊接强度反而会降低。

(2)增加焊接速度可以提高焊接效率,但是过快的焊接速度会导致焊缝表面燃烧和氧化,降低焊接强度。

(3)夹紧力对焊接强度的影响非常大。

夹紧力过小,会出现焊缝错位、拉伸断裂等问题,严重影响焊接质量。

夹紧力过大,会增加合金材料的塑性变形,进而影响焊接强度。

(4)通过金相显微镜的观察,我们发现焊接区域的金相组织结构非常致密,焊接区域的显微硬度与母材相近。

硕士学位论文TC4钛合金搅拌摩擦焊流场及动态再结晶过程数值模拟NUMERICAL SIMULATION OF MATERIAL FLOW AND DYNAMIC RECRYSTALLIZATION OF FRICTION STIR WELDING OF TC4TITANIUM ALLOY王小英哈尔滨工业大学2012年7月国内图书分类号:TG453.9 学校代码:10213国际图书分类号:621.791 密级:公开工学硕士学位论文TC4钛合金搅拌摩擦焊流场及动态再结晶过程数值模拟硕士研究生:王小英导师:魏艳红教授申请学位:工学硕士学科:材料加工工程所在单位:材料科学与工程学院答辩日期:2012年7月授予学位单位:哈尔滨工业大学Classified Index: TG453.9U.D.C: 621.791Dissertation for the Master Degree in EngineeringNUMERICAL SIMULATION OF MATERIAL FLOW AND DYNAMIC RECRYSTALLIZATION OF FRICTION STIR WELDING OF TC4TITANIUM ALLOYCandidate:Wang XiaoyingSupervisor:Prof. Wei YanhongAcademic Degree Applied for:Master of Engineering Speciality:Materials Processing Engineering Affiliation:School of Materials Science andEngineeringDate of Defence:July, 2012Degree-Conferring-Institution:Harbin Institute of Technology摘要搅拌摩擦焊作为一种优质、高效、节能和环保的固相连接方法,在航空、航天、船舶以及车辆制造等领域均有所应用,具有广阔的应用前景。

搅拌摩擦焊技术在军用飞机航空修理中的应用分析军用飞机是航空兵的主要技术装备,军用飞机的使用拓展了战斗的空间,也就是由地面拓展到了天空,它对军事战略技术以及军队的部署都具有非常重要的影响。

保持军用飞机的战斗性能是非常重要的,随着科学技术的不断发展,军用飞机的类型更加广泛,相应的维修技术也在逐渐发生着改变,只有这样才能确保军用飞机的使用安全和强大的战斗力。

一、搅拌摩擦焊技术的发展现状和工作原理所谓的摩擦焊技术简单来说就是利用工作过程中工件的各个端面进行相互运动和相互摩擦所产生的热量,让处于端部的材料达到一种热塑性的状态,并在这种状态下,以比较快速的时间进行顶锻,完成焊接的工作。

这种技术的优越性在于它可以实现对同等或是异种材料的完美焊接,比如各种金属材料、复合型材料、塑料或是陶瓷等,这种焊接技术的工作效率较高而且焊接的质量较好,因此具有较为广泛的使用价值。

搅拌摩擦焊技术(Friction Stir Welding,简称FSW)是于上世纪九十年代初期由英国焊接研究所(The Welding Institute)发明的一项专利焊接技术。

搅拌摩擦焊技术有效的改善了传统技术中存在的弊端,它能够通过不同种类的接头形式和在不同的焊接位置进行有效的连接。

早在1998年,美国波音公司的空间和防御实验室就引进了该项技术,将其用于焊接某些火箭部件。

搅拌摩擦焊技术虽具有常规技术所不具备的优点,但是它的焊接热源同样来源于摩擦热和塑形变形热。

在使用搅拌摩擦焊技术时,技术人员需要将圆柱形状的搅拌针(welding pin)深入到工件的接缝处,借助焊头在工作过程中所产生的高速旋转与所需焊接的工件材料之间相互摩擦所产生的高热量,对焊接的材料部位进行软化,在软化的同时对材料进行不断的搅拌直至焊接完成。

在进行搅拌摩擦焊技术的过程中,焊头的高速旋转会使工件的接缝处与工件之间产生一定的位移,所以在事先一定要将所需焊接的工件牢固的固定在背垫上。