matlAB,SIMULINK联合仿真经典的例子

- 格式:doc

- 大小:207.50 KB

- 文档页数:10

matlab simulink案例1. 电机传动系统模拟在这个案例中,我们将使用Simulink来模拟一个简单的电机传动系统。

我们将建立一个由电机、负载和控制器组成的系统,并使用Simulink来模拟系统的动态行为。

通过调整输入信号和控制器参数,我们可以观察系统的响应,并优化控制器的性能。

2. PID控制器设计在这个案例中,我们将使用Simulink来设计一个PID控制器,并将其应用于一个简单的控制系统。

我们将建立一个由传感器、控制器和执行器组成的系统,并使用Simulink来模拟系统的动态行为。

通过调整PID控制器的参数,我们可以观察系统的响应,并优化控制器的性能。

3. 机器人路径规划在这个案例中,我们将使用Simulink来进行机器人的路径规划。

我们将建立一个由传感器、路径规划器和执行器组成的系统,并使用Simulink来模拟机器人在不同环境中的路径规划行为。

通过调整路径规划器的算法和参数,我们可以优化机器人的路径规划性能。

4. 电力系统稳定性分析在这个案例中,我们将使用Simulink来进行电力系统的稳定性分析。

我们将建立一个由发电机、负载和传输线路组成的电力系统,并使用Simulink来模拟系统的动态行为。

通过调整系统的参数和控制策略,我们可以评估系统的稳定性,并优化系统的运行性能。

5. 汽车动力学模拟在这个案例中,我们将使用Simulink来进行汽车的动力学模拟。

我们将建立一个由车辆、发动机和传动系统组成的模型,并使用Simulink来模拟车辆在不同驾驶条件下的动力学行为。

通过调整车辆参数和控制策略,我们可以评估车辆的性能,并优化驾驶体验。

6. 无人机飞行控制在这个案例中,我们将使用Simulink来进行无人机的飞行控制。

我们将建立一个由无人机、传感器和控制器组成的系统,并使用Simulink来模拟无人机在不同飞行任务下的控制行为。

通过调整控制器的参数和飞行任务的要求,我们可以优化无人机的飞行性能。

matlab的simulink仿真建模举例-回复Matlab的Simulink仿真建模举例Simulink是Matlab附带的一款强大的仿真建模工具,它能够帮助工程师们通过可视化的方式建立和调试动态系统模型。

Simulink通过简化传统的数学模型建立过程,使得工程师们能够更加直观地理解和分析复杂的系统。

在本文中,我们将介绍一个关于电机控制系统的Simulink仿真建模的例子。

一、了解电机控制系统在开始建模之前,我们首先需要了解电机控制系统的基本原理。

电机控制系统通常包括输入、电机和输出三个主要部分。

输入通常是来自于传感器或用户的命令信号,例如转速、位置或力矩。

电机是通过接受输入信号并根据特定的控制算法生成输出信号。

输出信号通常是电机的转速、位置或功率等。

控制算法通常采用比例-积分-微分(PID)控制或者其他控制算法。

二、建立Simulink模型1. 创建新的Simulink模型在Matlab主界面中,选择Simulink选项卡下的“New Model”创建一个新的Simulink模型。

2. 添加输入信号在Simulink模型中,我们首先需要添加输入信号模块。

在Simulink库浏览器中选择“Sources”类别,在右侧面板中找到“Step”模块,并将其拖放到模型中。

3. 添加电机模型接下来,我们需要将电机模型添加到Simulink模型中。

Simulink库浏览器中选择“Simscape”类别,在右侧面板中找到“Simscape Electrical”子类别,然后找到“Simscape模型”模块,并将其拖放到模型中。

4. 连接输入信号和电机模型将输入信号模块的输出端口与电机模型的输入端口相连,以建立输入信号与电机模型之间的连接。

5. 添加输出信号模块在Simulink模型中,我们还需要添加输出信号模块。

在Simulink库浏览器中选择“Sinks”类别,在右侧面板中找到“Scope”模块,并将其拖放到模型中。

使用Link for ModelSim ,你可以建立一个有效的环境来进行联合仿真、器件建模、以及分析和可视化。

进行如下的实例的开发。

1 :可以在MA TLAB或Simulink 中针对HDL实体开发软件测试基准(test bench) 。

2 :可以在Simulink 中对包含在大规模系统模型的HDL 模型进行开发和仿真。

3 :可以生成测试向量进行测试、调试,以及同MA TLAB/Simulink下的规范原形进行HDL 代码的验证。

4 :提供在MA TLAB/Simulink下的对HDL行为级的建模能力。

5 :可以在MA TLAB/Simulink下对HDL的实现进行验证、分析、可视化。

Link for ModelSim中MA TLAB与ModelSim 接口和Simulink与ModelSim 接口是独立的。

这使得你可以单独使用一个接口或同时使用两个。

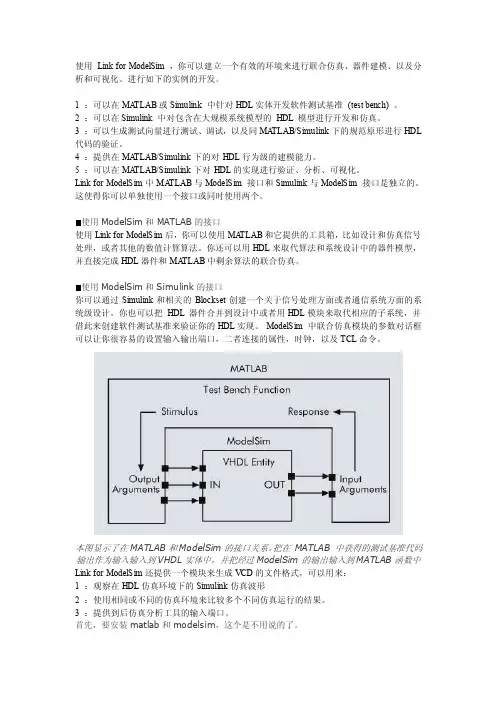

使用ModelSim和MATLAB的接口使用Link for ModelSim后,你可以使用MA TLAB和它提供的工具箱,比如设计和仿真信号处理,或者其他的数值计算算法。

你还可以用HDL来取代算法和系统设计中的器件模型,并直接完成HDL器件和MA TLAB中剩余算法的联合仿真。

使用ModelSim和Simulink的接口你可以通过Simulink和相关的Blockset创建一个关于信号处理方面或者通信系统方面的系统级设计。

你也可以把HDL 器件合并到设计中或者用HDL模块来取代相应的子系统,并借此来创建软件测试基准来验证你的HDL实现。

ModelSim 中联合仿真模块的参数对话框可以让你很容易的设置输入输出端口,二者连接的属性,时钟,以及TCL命令。

本图显示了在MATLAB和ModelSim的接口关系。

把在MATLAB 中获得的测试基准代码输出作为输入输入到VHDL实体中,并把经过ModelSim的输出输入到MATLAB函数中Link for ModelSim还提供一个模块来生成VCD的文件格式,可以用来:1 :观察在HDL仿真环境下的Simulink仿真波形2 :使用相同或不同的仿真环境来比较多个不同仿真运行的结果。

基于MATLAB/Simulink的电力系统故障分析10kv系统三相短路分析三相短路(以中性点不接地系统模型为类)模块搭建:三相短路各元件参数设置如下:三相短路仿真波形如下:如图1——a、b、c三相短路电流仿真波形图分析:正常运行时,a、b、c三相大小相等,相位相差120度。

发生三相短路时,a、b、c三相电压全如图2——线路1的零序电流分析:在没有故障时,没有零序电流,突然出现故障时,零序电流为故障电流的3倍,为3I0。

如图3——线路1的零序电压分析:在没有故障时,没有零序电压,突然出现故障时,零序电流为故障电压的3倍,为3U0。

如图4——线路1的故障相电压如图5——线路3的零序电流如图6——线路3的短路电流如图7——三相对称电源电压如图8——线路2的零序电流分析:在没有故障时,没有零序电流,突然出现故障时,零序电流为故障电流的3倍,为3I0。

如图9——三相对称电源电流如图10——三相对称电源零序电压如图11——一相短路电流10kv系统两相短路分析仿真模块搭建同三相短路,只有三相故障模块参数改变如下:注:a、b两相短路分析:两相短路原理同三相短路,两相短路复合序网图是无零序并联网,短路两相电压相等,电流互为相反数,非故障相电流为零。

零点漂移轨迹的验证一理论分析对于以下简单的中性点不接地系统,当其发生单相接地故障时,各量之间满足以下关系:其中,分别表示A、 B、 C三相对O’点的导纳则用复数形式可表示为其相量关系如下图:则可得所以,可以推出中性点不接地系统发生单相接地故障后,不同接地电阻下,对应的零点漂移轨迹为接地相右半圆.二matalab仿真模型搭建类似单相短路电源参数设置消弧线圈参数设置其它参数设置类似单相接地短路短路,但是接下来不知该怎么把它的参数通过图形描述出来,以此证明中性点不接地系统发生单相接地故障后,不同接地电阻下,对应的零点漂移轨迹为接地相右半圆.如下图:。

实验九SIMULINK仿真一、实验目的SIMULINK是一个对动态系统(包括连续系统、离散系统和混合系统)进行建模、仿真和综合分析的集成软件包,是MA TLAB的一个附加组件,其特点是模块化操作、易学易用,而且能够使用MATLAB提供的丰富的仿真资源。

在SIMULINK环境中,用户不仅可以观察现实世界中非线性因素和各种随机因素对系统行为的影响,而且也可以在仿真进程中改变感兴趣的参数,实时地观察系统行为的变化。

因此SIMULINK已然成为目前控制工程界的通用软件,而且在许多其他的领域,如通信、信号处理、DSP、电力、金融、生物系统等,也获得重要应用。

对于信息类专业的学生来说,无论是学习专业课程或者相关课程设计还是在今后的工作中,掌握SIMULINK,就等于是有了一把利器。

本次实验的目的就是通过上机训练,掌握利用SIMULINK对一些工程技术问题(例如数字电路)进行建模、仿真和分析的基本方法。

二、实验预备知识1. SIMULINK快速入门在工程实际中,控制系统的结构往往很复杂,如果不借助专用的系统建模软件,则很难准确地把一个控制系统的复杂模型输入计算机,对其进行进一步的分析与仿真。

1990年,Math Works软件公司为MATLAB提供了新的控制系统模型图输入与仿真工具,并命名为SIMULAB,该工具很快就在控制工程界获得了广泛的认可,使得仿真软件进入了模型化图形组态阶段。

但因其名字与当时比较著名的软件SIMULA类似,所以1992年正式将该软件更名为SIMULINK。

SIMULINK的出现,给控制系统分析与设计带来了福音。

顾名思义,该软件的名称表明了该系统的两个主要功能:Simu(仿真)和Link(连接),即该软件可以利用系统提供的各种功能模块并通过信号线连接各个模块从而创建出所需要的控制系统模型,然后利用SIMULINK提供的功能来对系统进行仿真和分析。

⏹SIMULINK的启动首先启动MATLAB,然后在MA TLAB主界面中单击上面的Simulink按钮或在命令窗口中输入simulink命令。

simulink仿真简单实例

一、模拟环境

1、MATLAB/Simulink 设计环境:

在MATLAB中开发Simulink模型,仿真模拟系统,开发系统塑造都可以在这个环境下进行。

2、LabVIEW 设计环境:

LabVIEW允许你以基于可视化技术的开发环境(VI)来创建测试,模拟,监控系统,以及自动化系统的可视化界面。

二、仿真实例

1、基于MATLAB/Simulink的仿真实例:

(1)传统的PID控制器

这是一个利用PID控制器控制速度的例子。

首先,建立一个简单的Simulink模型,包括PID控制器、电机和反馈器件。

之后,你可以调整PID参数,以提高系统的控制能力。

(2)智能控制

这是一个基于智能控制算法的实例。

通过使用神经网络,试图根据输入自动调整PID参数,使系统具有更强的控制能力。

2、基于LabVIEW的仿真实例:

(1)叉车仿真

这是一个使用LabVIEW来模拟电动叉车运行过程的实例。

你可以模拟叉车的启动过程,叉车行驶过程,并开发出任意的叉车控制算法。

(2)汽车仿真

这是一个使用LabVIEW进行汽车模拟的实例。

你可以模拟汽车的动力性能,并开发出任意类型的汽车控制算法,如路径规划算法,自动驾驶算法等。

一、 控制系统的模型与转换1. 请将下面的传递函数模型输入到matlab 环境。

]52)1)[(2(24)(32233++++++=s s s s s s s G )99.02.0)(1(568.0)(22+--+=z z z z z H ,T=0.1s >> s=tf('s');G=(s^3+4*s+2)/(s^3*(s^2+2)*((s^2+1)^3+2*s+5));GTransfer function:s^3 + 4 s + 2------------------------------------------------------s^11 + 5 s^9 + 9 s^7 + 2 s^6 + 12 s^5 + 4 s^4 + 12 s^3>> num=[1 0 0.56];den=conv([1 -1],[1 -0.2 0.99]);H=tf(num,den,'Ts',0.1)Transfer function:z^2 + 0.56-----------------------------z^3 - 1.2 z^2 + 1.19 z - 0.992. 请将下面的零极点模型输入到matlab 环境。

请求出上述模型的零极点,并绘制其位置。

)1)(6)(5()1)(1(8)(22+++-+++=s s s s j s j s s G )2.8()6.2)(2.3()(1511-++=----z z z z z H ,T=0.05s>>z=[-1-j -1+j];p=[0 0 -5 -6 -j j];G=zpk(z,p,8)Zero/pole/gain:8 (s^2 + 2s + 2)--------------------------s^2 (s+5) (s+6) (s^2 + 1)>>pzmap(G)>> z=[0 0 0 0 0 -1/3.2 -1/2.6];p=[1/8.2];H=zpk(z,p,1,'Ts',0.05)Zero/pole/gain:z^5 (z+0.3125) (z+0.3846)-------------------------(z-0.122)Sampling time: 0.05>>pzmap (H )num=[0,7.1570,-6.4875 ];den=[1,-2.2326,1.7641,-0.4966];sysd=tf(num,den,0.05,'variable','z^-1')Transfer function:7.157 z^-1 - 6.487 z^-2-----------------------------------------1 - 2.233 z^-1 + 1.764 z^-2 - 0.4966 z^-3Sampling time: 0.05二、 线性系统分析1. 请分析下面传递函数模型的稳定性。

基于MATLAB/Simulink的汽车平顺性的仿真模型摘要本文在分析平顺性的研究意义和研究内容的基础上,以数学仿真原理为理论基础,建立了以某经济型轿车为原型的整车八自由度汽车模型拉格朗日方程,并应用仿真软件MATLAB/Simulink建立了汽车平顺性的仿真模型。

按照国家标准模拟了不同车速下的汽车试验,得出了平顺性仿真在不同车速下时间域和频率域的仿真结果。

本文还参考了实车的平顺性试验,该试验参照国标GB/T4970?1996执行。

在国家B级路面上以不同车速对驾驶员座椅、副驾驶员座椅和后排左侧座椅的垂直加速度信号进行了测量,得出了平顺性试验在时间域和频率域的结果。

在汽车平顺性仿真与试验的基础上,文中对处理后的数据结果进行了比较分析,对试验所用汽车的平顺性作出了评价,给出了仿真与试验的相应结论。

关键词:平顺性,八自由度建模,路谱,MATLAB/SimulinkAbstractThis paper analyzes the significance of ride comfort and contents of research based on the principle of mathematical simulation based on the theory established by an economy car for the prototype vehicle eight degrees of freedom vehicle model Lagrange equation, and applying simulation software MATLAB / Simulink to establish a simulation model ofvehicle ride comfort. Simulated in accordance with national standards of vehicles under different speed test results, the simulation ride at different speeds time domain and frequency domain simulation results This article also during the actual car test ride, test the light of the implementation of national standard GB/T4970-1996. B-class roads in the country at different speeds on the driver's seat, co-pilot seat and left rear seat of the vertical acceleration signal was measured, obtained test ride in the time domain and frequency domain results. In the car ride simulation and experiment based on the text of the processed data results were compared, the test used in ride comfort has been evaluated, the simulation and testing the corresponding conclusionsKey words: Comfort,Eight degrees of freedom model, Road spectrum, MATLAB/Simulink 目录前言 11绪论 21.1汽车平顺性研究的意义21.2汽车平顺性研究的主要内容 21.3汽车行驶平顺性研究发展概况 42汽车行驶平顺性的评价 62.1行驶平顺性评价的研究62.2人体对振动的反应 62.3平顺性指标评价方法72.3.1ISO 2631标准评价法72.3.2吸收功率法112.4平顺性评价流程113随机路面模型的研究 133.1随机路面模型133.1.1路面不平度的概述133.1.2路面不平度的表达133.1.3时域模型143.1.4时域响应153.2建立随机路面模型 153.2.1汽车前轮所受路面随机激励153.2.2前后轮滞后输入的处理164汽车平顺性模型的建立及仿真184.1建模基本原理与要求184.1.1建模基本要求184.1.2建模基本原理194.2 汽车平顺性建模194.2.1 八自由度整车力学模型的建立204.2.2 数学模型的建立214.2.3 汽车座椅的布置254.2.4 汽车八自由度Simulink仿真模型的建立26 4.3整车平顺性仿真284.3.1仿真参数的选取 284.3.2 50km/h车速下汽车平顺性仿真结果304.3.3 60km/h车速下汽车平顺性仿真结果314.3.4 70km/h车速下汽车平顺性仿真结果325整车平顺性试验与结果分析335.1 平顺性试验原理及试验过程335.2 仿真与试验结果的数据处理345.3 仿真与试验结果的时域分析365.4 仿真与试验结果的频域分析37结论38致谢39参考文献40前言汽车平顺性主要是指保持汽车在行驶过程中产生的振动和冲击环境对乘员舒适性的影响在一定界限之内,对载货汽车还包括保持货物完好的性能,它是现代高速汽车的主要性能之一。

matlab的simulink仿真建模举例Matlab的Simulink仿真建模举例Simulink是Matlab的一个工具包,用于建模、仿真和分析动态系统。

它提供了一个可视化的环境,允许用户通过拖放模块来构建系统模型,并通过连接和配置这些模块来定义模型的行为。

Simulink是一种功能强大的仿真平台,可以用于解决各种不同类型的问题,从控制系统设计到数字信号处理,甚至是嵌入式系统开发。

在本文中,我们将通过一个简单的例子来介绍Simulink的基本概念和工作流程。

我们将使用Simulink来建立一个简单的电机速度控制系统,并进行仿真和分析。

第一步:打开Simulink首先,我们需要打开Matlab并进入Simulink工作环境。

在Matlab命令窗口中输入"simulink",将会打开Simulink的拓扑编辑器界面。

第二步:创建模型在拓扑编辑器界面的左侧,你可以看到各种不同类型的模块。

我们将使用这些模块来构建我们的电机速度控制系统。

首先,我们添加一个连续模块,代表电机本身。

在模块库中选择Continuous中的Transfer Fcn,拖动到编辑器界面中。

接下来,我们添加一个用于控制电机速度的控制器模块。

在模块库中选择Discrete中的Transfer Fcn,拖动到编辑器界面中。

然后,我们需要添加一个用于输入参考速度的信号源模块。

在模块库中选择Sources中的Step,拖动到编辑器界面中。

最后,我们添加一个用于显示模拟结果的作用模块。

在模块库中选择Sinks 中的To Workspace,拖动到编辑器界面中。

第三步:连接模块现在,我们需要将这些模块连接起来以定义模型的行为。

首先,将Step模块的输出端口与Transfer Fcn模块的输入端口相连。

然后,将Transfer Fcn模块的输出端口与Transfer Fcn模块的输入端口相连。

接下来,将Transfer Fcn模块的输出端口与To Workspace模块的输入端口相连。

数控螺旋面钻头尖刃磨机的机构仿真一、原理图1二并联杆数控螺旋面钻头尖刃磨机床示意图图2 二并联杆数控螺旋面钻头尖刃磨机床刃磨原理图重要假设条件:1、二并联杆数控螺旋面钻头尖刃磨机床是通过两组并联杆(2,a和3,b)保证动平台4只在空间中做水平运动,而没有翻转运动。

每一组并联杆是由空间相互平行的4根杆件组成,由于组内各杆件受力相同,所以将其简化成平面机构如图2。

构件a,b是保证动平台4只做水平运动的辅助平行杆,所以可以假设将机构中杆件a,b省略,而动平台4只做水平移动,没有翻转运动,也就是4相对于地面的夹角θ4恒等于0。

2、直线电机的次子有两个(1和5)但是在加工过程中并不是两者同时运动,所以假设5与导轨固联。

3、假设机床在工作过程中动平台4只受到树直向上的恒力作用,且作用在其中心位置。

基于以上假设机床平面结构示意图如图3。

图3二并联杆数控螺旋面钻头尖刃磨机床简化机构平面结构示意图二、建立仿真方程C2=cos(θ2) S2=sin(θ2) C3=cos(θ3)S3=sin(θ3)一)力方程(分别对各个杆件进行受力分析) 对动平台4:受力分析如图4图4动平台4的受力分析对并联杆2:受力分析如图5图5并联杆2的受力分析 对直线电机滑块1:受力分析如图6图6直线电机滑块1的受力分析对并联杆3:受力分析如图7图7并联杆3的受力分析 二)闭环矢量运动方程(矢量图如图8)图8 闭环矢量图矢量方程为:R 1+R2=R3+R4 将上述矢量方程分解为x 和y 方向,并分别对方程两边对时间t 求两次导数得: r1_do t _dot +r2*α2*S2+r2*w2^2*C2=r3*α3*S3+r3*w3^2*C3 (12) r2*α2*C2-r2*w2^2*S2=r3*α3*C3-r3*w3^2*S3 (13) 三)质心加速度的矢量方程矢量关系:Ac3=Rc3_d o t_do t Ac4=R3_do t_dot + Rc4_d o t_do t Ac2=R3_do t_dot + R4_do t_dot + Rc2_d o t_do t (_dot_d ot 表示对时间求两次导数)将上述三个矢量方程分别分解为x 和y 方向,则它们等效为以下六个方程;Ac3x=-rc3*w3^2*C3-rc3*α3*S3 (14) Ac3y=-rc3*w3^2*S3+rc3*α3*C3 (15) Ac4x=-r3*w3^2*C3-r3*α3*S3 (16) Ac4y=-r3*w3^2*S3+r3*α3*C3 (17) Ac2x=-r3*w3^2*C3-r3*α3*S3-rc2*w2^2*C2-rc2*α2*S2 (18) Ac2y=-r3*w3^2*S3+r3*α3*C3-rc2*w2^2*S2+rc2*α2*C2 (19) 力未知量为:F12x,F12y,F24x,F24y ,F43x,F43y,F13x,F13y,Fy ,Fm 引入的加速度有: α2,α3,r1_do t _dot ,A c3x ,Ac3y ,Ac4x ,Ac4y ,Ac2x ,Ac2y三、系统方程的组装将所有19个方程组装成矩阵形式101000000000020001010000000000200002222222200000020000000000101000000000000400001010000000000004000101000000000000010000000010010000000100000010000000000000010100000000m m rc S rc C rc S rc C I m m m ⋅⋅-⋅-⋅-----3000000001010000000030000003333000003000000000000000002233100000000000000002233000000000000000002233010000000000000002233001000000000000000330001000000000000m m r C r S I r S r S r C r C rc S r S rc C r C rc S ⋅⋅-⋅-⋅⋅-⋅⋅⋅⋅⋅-⋅00330000100000000000003300000100000000003300001rc C r S r C ⎛⎫⎪⎪ ⎪⎪⎪ ⎪⎪⎪ ⎪⎪⎪ ⎪ ⎪ ⎪⎪⎪ ⎪⎪⎪ ⎪⎪⎪ ⎪⎪⎪⋅-⎪⋅ ⎪⎪ ⎪⋅-⎝⎭120120240240434301301300020333^2322^2222^2233^2322^222233441F x F y F x F y F x p F y F x F y Fy Fm r w C r w C r w S r w S rc w C Ac x Ac y Ac x Ac y Ac x Ac y r αα∙∙⎛⎫ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪- ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪⨯= ⎪ ⎪ ⎪⋅⋅-⋅⋅ ⎪ ⎪⋅⋅-⋅⋅ ⎪-⋅⋅ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪⎝⎭33^2322^2233^2333^2333^2333^2333^23r w S rc w S r w S rc w C rc w S r w C r w S ⎛⎫ ⎪ ⎪ ⎪ ⎪⎪⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪⎪ ⎪⎪⎪ ⎪ ⎪ ⎪-⋅⋅ ⎪⋅⋅+⋅⋅ ⎪ ⎪-⋅⋅ ⎪ ⎪⋅⋅ ⎪-⋅⋅ ⎪⎪ ⎪⋅⋅⎝⎭ 四、初始条件的设定假设图3位置就是初始位置。

实验三 利用Matlab 和Simulink 进行系统仿真设计一.实验目的通过实验对一个汽车运动控制系统进行实际设计与仿真,掌握控制系统性能的分析和仿真处理过程,熟悉用Matlab 和Simulink 进行系统仿真的基本方法。

二. 实验设备个人计算机,Matlab 软件。

三. 实验准备预习本实验相关说明,复习PID 控制器的原理和作用,明确汽车运动控制系统问题的描述及其模型表示,编写本次仿真练习的相应程序。

四. 实验说明本实验是对一个汽车运动控制系统进行实际设计与仿真,其方法是先对汽车运动控制系统进行建摸,然后对其进行PID 控制器的设计,建立了汽车运动控制系统的模型后,可采用Matlab 和Simulink 对控制系统进行仿真设计。

注意:设计系统的控制器之前要观察该系统的开环阶跃响应,采用阶跃响应函数step( )来实现,如果系统不能满足所要求达到的设计性能指标,需要加上合适的控制器。

然后再按照仿真结果进行PID 控制器参数的调整,使控制器能够满足系统设计所要求达到的性能指标。

五. 实验内容1. 问题的描述如下图所示的汽车运动控制系统,设该系统中汽车车轮的转动惯量可以忽略不计,并且假定汽车受到的摩擦阻力大小与汽车的运动速度成正比,摩擦阻力的方向与汽车运动的方向相反,这样,该汽车运动控制系统可简化为一个简单的质量阻尼系统。

根据牛顿运动定律,质量阻尼系统的动态数学模型可表示为:⎩⎨⎧==+v y u bv v m 系统的参数设定为:汽车质量m =1000kg ,比例系数b =50 N ·s/m ,汽车的驱动力u =500 N 。

根据控制系统的设计要求,当汽车的驱动力为500N 时,汽车将在5秒内达到10m/s 的最大速度。

由于该系统为简单的运动控制系统,因此将系统设计成10%的最大超调量和2%的稳态误差。

这样,该汽车运动控制系统的性能指标可以设定为:上升时间:t r <5s ;最大超调量:σ%<10%;稳态误差:e ssp <2%。

Matlab/Simulink的仿真应用一、基于Matlab 的信号与系统仿真实验《信号与系统》是电气信息类专业的重要专业基础课,其理论性较强,概念抽象而难以理解,公式推导复杂、计算繁琐,系统分析时的时域图和频谱图都较难绘制。

该课程传统教学一直采用黑板式的单一教学方式,大量的数学计算使课堂教学枯燥沉闷,学生依靠做大量习题来巩固和理解教学内容,对课程中众多的应用性较强的内容不能实际动手设计、调试、分析,严重影响和制约了教学效果,直接造成理论教学课时不够,实践教学环节薄弱,学生学习负担加重的不良后果针对《信号与系统》课程内容的特点,利用MATLAB的信号处理工具箱和图形处理及数据可视化,将结论直接用图形来演示,具有让学生直观地认识抽象的概念、定理、结论,深入理解重要概念的作用。

● 1.1 MATLAB简介美国MathWorks 公司于1984 年推出一款面向工程和科学运算的MATLAB (MatrixLaboratory--矩阵实验室)高性能软件,被广泛应用于数值分析、自动控制、信号处理、信息通信、工程建筑金融分析及图像处理等众多领域,是目前国际上公认的最具影响力的科技应用软件,深受工程技术人员及科研工作者的欢迎。

目前,国内外很多高等院校已将MATLAB列为本科生、研究生必须掌握的基础工具软件之一。

它的主要特点包括: (1)高效的数值计算及符号计算功能,使用户摆脱了繁杂的数学运算分析;(2)完备的图形处理功能,实现计算结果和编程的可视化;(3)友好的用户界面及接近数学表达式的自然化语言,易于学习和掌握,编程效率极高;(4)开放性好,能与多种平台工具软件兼容;(5)功能丰富的应用工具箱,具有广泛解决各学科专业领域内复杂问题的能力。

● 1.2 MATLAB仿真实验应用MATLAB 强大的符号运算功能与图形处理功能,为实现信号的可视化及系统分析提供了强有力的工具。

工具箱函数可以分析连续信号、连续系统、离散信号、离散系统等,并可对信号进行时域和频域的各种计算、分解和变换,如相加、相乘、移位、反折、傅立叶变、拉氏变换、Z 变换和频谱分析等多种计算功能。

基于MatlabSimulink的电动汽车仿真模型设计与应用一、本文概述随着全球能源危机和环境污染问题的日益严重,电动汽车作为一种清洁、高效的交通工具,受到了越来越多的关注和推广。

在电动汽车的研发过程中,仿真模型的建立与应用发挥着至关重要的作用。

本文旨在探讨基于Matlab/Simulink的电动汽车仿真模型设计与应用,旨在为电动汽车的设计、优化和控制提供理论支持和实践指导。

本文将对电动汽车仿真模型的重要性进行阐述,指出其在电动汽车研发过程中的地位和作用。

接着,将详细介绍Matlab/Simulink在电动汽车仿真模型设计中的应用,包括其强大的建模功能、灵活的仿真能力以及高效的算法处理能力等。

在此基础上,本文将重点讨论电动汽车仿真模型的设计方法。

包括电动汽车动力系统的建模、控制系统的建模以及整车模型的集成等。

将结合具体案例,对电动汽车仿真模型在实际应用中的效果进行展示和分析,以验证其有效性和可靠性。

本文还将对电动汽车仿真模型的发展趋势进行展望,探讨其在未来电动汽车研发中的潜在应用前景。

通过本文的研究,希望能够为电动汽车仿真模型的设计与应用提供有益的参考和启示,推动电动汽车技术的不断发展和进步。

二、电动汽车仿真模型设计基础电动汽车(EV)仿真模型的设计是一个涉及多个学科领域的复杂过程,其中包括电力电子、控制理论、车辆动力学以及计算机建模等。

在Matlab/Simulink环境中,电动汽车仿真模型的设计基础主要包括对车辆各子系统的理解和建模,以及如何利用Simulink提供的各种模块和工具箱进行模型的构建和仿真。

电动汽车的主要子系统包括电池管理系统(BMS)、电机控制系统(MCS)、车辆控制系统(VCS)以及车辆动力学模型。

这些子系统都需要根据实际的电动汽车设计和性能参数进行精确的建模。

电池管理系统(BMS)建模:电池是电动汽车的能源来源,因此,BMS建模对于电动汽车的整体性能至关重要。

BMS模型需要包括电池的荷电状态(SOC)估计、电池健康状况(SOH)监测、电池热管理以及电池能量管理等功能。

二并联杆数控螺旋面钻头尖刃磨机的机构仿真一、仿真原理一、实训题目:全自动洗衣机控制系统实训目的及要求:1、掌握欧姆龙PLC的指令,具有独立分析和设计程序的能力2、掌握PLC梯形图的基本设计方法3、培养分析和解决实际工程问题的能力4、培养程序设计及调试的能力5、熟悉传输带控制系统的原理及要求实训设备::1、OMRON PLC及模拟实验装置1台2、安装CX-P编程软件的PC机1台3、PC机PLC通讯的RS232电缆线1根实训内容:1、分析工艺过程,明确控制要求(1)按下启动按扭及水位选择开关,相应的显示灯亮,开始进水直到高(中、低)水位,关水。

(2)2秒后开始洗涤。

(3)洗涤时,正转30秒停2秒;然后反转30秒停2秒。

(4)循环5次,总共320秒,然后开始排水。

排水后脱水30秒。

图1 全自动洗衣机控制2、统计I/O点数并选择PLC型号输入:系统启动按钮一个,系统停止按钮一个,高、中、低水位控制开关三个,高、中、低液位传感器三个,以及排水液位传感器一个。

输出:进出水显示灯一盏,高、中、低水位显示灯各一盏,电机正、反转显示灯各一盏,排水、脱水显示灯灯各一盏。

PLC的型号:输入一共有9个,考虑到留有15%~20%的余量即9×(1+15%)=10.35,取整数10,所以共需10个输入点。

输出共有8个,8×(1+15%)=9.2,取整数9,所以共需9个输出点。

可以选OMRON公司的CPM1A/CPM2A 型PLC就能满足此例的要求。

3、I/O分配表1 全自动洗衣机控制I/O分配表输入输出地址名称地址名称00000 启动系统按钮01000 排水显示灯00001 高水位选择按钮01001 脱水显示灯00002 中水位选择按钮01002 进、出水显示灯00003 低水位选择按钮01003 高水位显示灯00004 排水液位传感器01004 中水位显示灯00005 停止系统按钮01005 低水位显示灯00006 高水位液位传感器01006 电机正转显示灯00007 中水位液位传感器01007 电机反转显示灯00008 低水位液位传感器4、PLC控制程序设计及分析实现功能:当按下按钮00000,中间继电器20000得电并自锁,按下停止按钮00005,中间继电器20000掉电。

数控螺旋面钻头尖刃磨机的机构仿真

一、原理

图1二并联杆数控螺旋面钻头尖刃磨机床示意图

图2 二并联杆数控螺旋面钻头尖刃磨机床刃磨原理图

重要假设条件:

1、二并联杆数控螺旋面钻头尖刃磨机床是通过两组并联杆(2,a和3,b)保证动平台4

只在空间中做水平运动,而没有翻转运动。

每一组并联杆是由空间相互平行的4根杆件组成,由于组内各杆件受力相同,所以将其简化成平面机构如图2。

构件a,b是保证动平台4只做水平运动的辅助平行杆,所以可以假设将机构中杆件a,b省略,而动平台4只做水平移动,没有翻转运动,也就是4相对于地面的夹角θ4恒等于0。

2、直线电机的次子有两个(1和5)但是在加工过程中并不是两者同时运动,所以假设5与

导轨固联。

3、假设机床在工作过程中动平台4只受到树直向上的恒力作用,且作用在其中心位置。

基于以上假设机床平面结构示意图如图3。

图3二并联杆数控螺旋面钻头尖刃磨机床简化机构平面结构示意图

二、建立仿真方程

C2=cos(θ2) S2=sin(θ2)ﻩC3=cos(θ3) ﻩS3=sin(θ3)

一)力方程(分别对各个杆件进行受力分析)

对动平台4:受力分析如图4

F24x+F43x=m4*Ac4x (1)

F24y+F43y=m4*Ac4y (2)

F24y*rc4-F43y*rc4=0 (3)

图4动平台4的受力分析

对并联杆2:受力分析如图5

F12x+F24x=-m2*Ac2x (4)

F12y+F24y=-m2*Ac2y (5)

F12x*rc2*S2+F12y*rc2*C2

-F24x*rc2*S2-F24y*rc2*C2=I2*α2 (6)

图5并联杆2的受力分析对直线电机滑块1:受力分析如图6

Fm+F12x=m1*r1_dot_dot (7)

Fy=F12y (8)

图6直线电机滑块1的受力分析

对并联杆3:受力分析如图7

图7并联杆3的受力分析

二)闭环矢量运动方程(矢量图如图

8)

图8 闭环矢量图

矢量方程为:R 1+R2=R3+R4

将上述矢量方程分解为x 和y方向,并分别对方程两边对时间t 求两次导数得:

r 1_do t_d ot+r2*α2*S2+r2*w2^2*C2=r3*α3*S3+r 3*w3^2*C 3 (12)

r2*α2*C2-r 2*w2^2*S2=r 3*α3*C3-r3*w3^2*S3 (13)

三)质心加速度的矢量方程

F13x+F43x=-m3*Ac3x (9) F13y+F43y=-m3*Ac3y (10) F43x*r3*C3+F43y*r3*S3= I3*α3 (11)

图9质心加速度

的矢量示意图

矢量关系:

Ac3=Rc3_dot_dot

Ac4=R3_dot_dot+ Rc4_dot_dot

Ac2=R3_dot_dot+ R4_dot_dot+Rc2_dot_dot

(_dot_dot表示对时间求两次导数)

将上述三个矢量方程分别分解为x和y方向,则它们等效为以下六个方程;

Ac3x=-rc3*w3^2*C3-rc3*α3*S 3 (14)

Ac3y=-rc3*w3^2*S3+rc3*α3*C 3 (15)

Ac4x=-r3*w3^2*C3-r3*α3*S3(16)

Ac4y=-r3*w3^2*S3+r3*α3*C 3 (17)

Ac2x=-r3*w3^2*C3-r3*α3*S3-rc2*w2^2*C2-rc2*α2*S2 (18)

Ac2y=-r3*w3^2*S3+r3*α3*C3-rc2*w2^2*S2+rc2*α2*C2 (19)

力未知量为:

F12x,F12y,F24x,F24y,F43x,F43y,F13x,F13y,Fy,Fm

引入的加速度有:

α2,α3,r1_dot_dot,Ac3x,Ac3y,Ac4x,Ac4y,Ac2x,Ac2y

三、系统方程的组装

将所有19个方程组装成矩阵形式

1

010000000

000200

0000

101000000000020

0222222220000002000000000

01010000000000004000010100000000000040

00101000000000000010000000010010000000

100000010000000000000010100000000m m rc S rc C rc S rc C I m m m ⋅⋅-⋅-⋅-----300000000101000000003000

00033330000

3

00000000000000000223310000000

000000000223300000000000000000223301000000

0000000002233001000000000000000330001000000000000m m r C r S I r S r S r C r C rc S r S rc C r C rc S ⋅⋅-⋅-⋅⋅-⋅⋅⋅⋅⋅-⋅003300001000

00000000003300000100

000000000033

0001rc C r S r C ⎛⎫

⎪ ⎪

⎪

⎪

⎪ ⎪

⎪

⎪ ⎪

⎪

⎪ ⎪ ⎪ ⎪

⎪

⎪ ⎪

⎪

⎪ ⎪

⎪

⎪ ⎪ ⎪ ⎪

⋅-

⎪

⋅ ⎪

⎪ ⎪⋅-⎝⎭ 120120240240434301301300020333^2322^2222^2233^2322^222233441F x F y F x F y F x p F y F x F y Fy Fm r w C r w C r w S r w S rc w C Ac x Ac y Ac x Ac y Ac x Ac y r αα••⎛⎫ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪- ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪⨯= ⎪ ⎪ ⎪⋅⋅-⋅⋅ ⎪ ⎪⋅⋅-⋅⋅ ⎪-⋅⋅ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪⎝⎭

33^2322^2233^2333^2333^2333^2333^23r w S rc w S r w S rc w C rc w S r w C r w S ⎛⎫

⎪

⎪

⎪ ⎪

⎪

⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪ ⎪

⎪

⎪ ⎪ ⎪ ⎪-⋅⋅ ⎪⋅⋅+⋅⋅ ⎪ ⎪-⋅⋅ ⎪ ⎪⋅⋅ ⎪

-⋅⋅ ⎪

⎪ ⎪⋅⋅⎝⎭ 四、初始条件的设定

假设图3位置就是初始位置。

由于θ2+θ3=180度(3.14弧度),所以积分器初始值设为 θ2=1,θ3=2.14,r1=1.5,其它积分器初始值均设为0。

五、机构的仿真及其结果

根据上述矩阵方程建立的m 文件和simuli nk文件见附录。

仿真结果:

1、并联杆2的运动参数曲线如图10

2、并联杆3的运动参数曲线如图11

3、直线电极滑块1的运动参数曲线如图12图10并联杆2的运动参数

θ2,w2,α2曲线

图11并联杆2的运动参数

θ3,w3,α3曲线

图12直线电极滑块1的

运动参数r1,r1_dot,

r1_dot_dot曲线

4、各个杆件内力曲线如图13

由图可知F24y与F43y的曲线重合,而实际上F24y,F43y是并联杆与动平台之间的内力,它们实际上也是相等的,所以曲线与实际情况相符。

图13各个杆件内力曲线

5、直线电机驱动力Fm与导轨对直线电机次子法向支持力Fy的曲线

6、并联杆2的质心加速度Ac2x,Ac2y曲线如图15图14Fm与Fy的曲线

7、并联杆3的质心加速度Ac3x,Ac3y曲线如图16

8、动平台4的质心加速度Ac4x,Ac4y曲线如图17

9、误差曲线图15并联杆2的质心加速度Ac2x,Ac2y曲线

图16并联杆3的质心加速度Ac3x,Ac3y曲线

图17动平台4的质心加速度Ac4x,Ac4y曲线

图18机构仿真误差随时间的变化曲线

M函数为

function e=my7(u)

%u(1)=r1

%u(2)=theta_2

%u(3)=theta_3

r2=1.0;

r3=1.0;

r4=0.5;

ex=u(1)-r2*cos(u(2))+r3*cos(u(3))-r4;

ey=r2*sin(u(2))-r3*sin(u(3));

e=norm([ex ey]);

结论:

由误差曲线可以看出误差程周期变化,并且是收敛状态,所以仿真正确。