- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 板面前处理

•

—— 去除板面氧化物,油迹及杂质,粗化铜面以增强绿油与板面的 附着力。

• 绿油的涂覆

• —— 通过丝印或幕帘涂布的方式按客户要求,将绿油均匀涂覆于 板面。

•

• 低温烤板 • —— 将湿绿油内的溶剂蒸发掉,板面绿油初步硬化准备曝光。

• 曝光

•

• •

—— 根据客户要求制作特定的曝光底片贴在板面上,在紫外光下进

预烘岗位板边铜厚认识:

底铜1/3 H OZ

底铜 H/H OZ

底铜1 H OZ

底铜2 H OZ

– 对位曝光 ——PIN钉对位,手动曝光机,自动曝光机

• 在第三部分将分丝印绿油制作方式进行介绍。

•

• • •

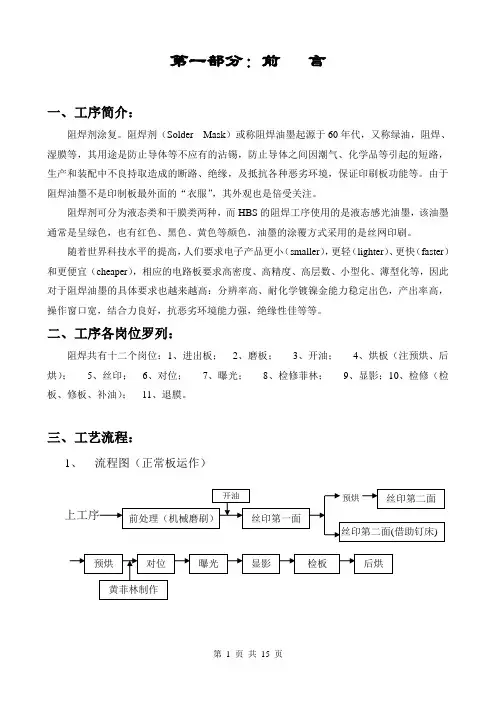

第二部分 ---------- 工艺简介

2.1 油墨的组成成分介绍 2.2 工艺流程介绍 2.3 制作中的工艺控制

2.2 流程简介:

• 油墨混合

•

---- 将油墨的主剂及硬化剂用手动的方式进行预搅拌,然后采用机 械振动的方式,将油墨完全混合均匀.同时搅拌待用的油墨混合放置15 分钟左右以消除气泡,混合好的油墨在24小时内使用完毕。

碎布轻轻擦拭,如果拇指印仍在不消失,则证明预锔不够,正常情况

下应无拇指印。

预烘的目的:

利用热风将油墨中的溶剂充分挥发,以使油墨表 面由液态变为具备一定表面硬度的固体状态,为对 位做好准备。

预烘的流程:

丝印油墨静止后→预烘→曝光

预烘前油墨的静止时间控制:

–① 底铜≤0.5OZ时控制为15min-4h, –② 底铜=1OZ时控制为 30min-4h, –③ 底铜≥2OZ时控制为60min-4h。

• 第二部分 —— 工艺简介 ---------- ---------- --------- 10

• • • 2.1 油墨的组成成分介绍 ---------- ---------- ---------- ------2.2 工艺流程介绍 ---------- ---------- ---------- ---------- ----2.3 制作中的工艺控制 ---------- ---------- ---------- ---------11 13 16

油墨的组成

常用的油墨均为双组份油墨,即主剂与硬化剂分不同罐体包装,每种

类型油墨采用固定的配比方式进行油墨混合,具体数字根据各自配方不等.

混合的油墨成分如下:

成 分 树 脂 感 光 剂 溶 剂 填 充 剂 颜 料 感 光 及 热 固 化 引 发 感 光 动 作 及 完 成 整 个 过 程 调 整 油 墨 的 粘 度 及 流 动 性 调 整 油 墨 的 流 平 性 , 稳 定 调 整 颜 色

的差值W2- W1即为液态油墨的重量, 而油墨厂家则在油墨出厂前已整

理出此重量与固化后油墨厚度的关系, PCB厂家根据不同客户对油墨 厚度的要求,相应对涂布量作出控制.

湿膜厚度测试操作步骤:

• ① 丝印一块专用的湿膜厚度测试板,在测试板的四角 及中间各选取一个测试点, 注意每点离绿油图形边缘 的距离必须≥3cm。 • ② 将湿膜测厚仪以刻度为50的位置轻放于测试点上, 推动测厚仪向前滚动一周, 读取测厚仪中间轮上开始 出现绿油位置的对应刻度值,该值即为的湿膜厚度,并 记录下来。(注:每测试一点后用洗网纸将测厚仪擦净) • ③ 以现同样的方法测量其它的四个点,将上述五个数 值的平均值为该板的湿膜厚度值,湿膜厚度值要求如 下:

(1)使用手动档开动磨板机(关磨辘)运输,放入一长度18〃或以上的 板。

(2)板行置磨辘下后停止运输,开动磨辘运转约10S,停止磨辘。 (3)仅开动运输将板退出,观察板面磨痕宽度是否均匀,测量全部磨痕 的宽度,应全部在8-12mm范围内,否则应调整磨辘深度手轮。

•

• • •

• 热风吹干温度:85-90℃ • 热风温度设置太低,板面水分不能完全吹干,印板前板面氧化, 将导

资料、油墨核对

流程卡

网版

油墨桶

• 涂覆绿油 — 丝印绿油,采用半自动丝印机涂布绿油,采用帘幕涂布机。 • 丝印绿油控制要点: • 1.网纱T数:36T,43T.51T • 一般来讲, T数过低, 则绿油丝印后厚度不平均,板面直观效果差;

• T数过高,绿油透过网眼的量很少,厚度偏薄,容易脱落.

• 2.胶刮硬度:60-80度 • 因为丝印技术主要为人工操作,故所需辅助工具复杂,关于丝印网的控 • 制及胶刮的硬度,形状对丝印油墨的影响将在后面丝印技术中说明。

• 2.油墨的涂布量(厚度) • 油墨的涂布量直接反映客户对油墨的厚度要求.在涂布绿油时, 通过调 节油墨的粘度,调整涂布头的刀口,调整油墨泵的转速,调整制板穿过幕 帘的速度,可以改变涂布量.

•

•

对于油墨涂布量的测量方法,作一简单介绍:

取一固定尺寸(200mmX300mm)的小板,在电子秤上称重W1,称重后, 直接放到运输带上进行涂布,涂布后取下放置电子秤上再称重W2,两者

• 字符印刷 •

—— 按客户要求、印刷指定的零件符号。

• 高温后烤

•

•

—— 将绿油彻底固化、表面形成稳固的交联网状结构,以满足油

墨之电气及物理化学性能。铅笔硬度测试应在 6H以上为正常。

• 2.3 制作中的工艺控制

• 板面前处理 —— 广泛采用火山灰/氧化铝磨板机

•

火山灰浓度:20-40%(参考)

表面处理工艺板 沉金、沉锡板 非沉金、沉锡板 一次印油湿膜厚度 36-45um 34-45um 两次印油湿膜厚度 26-34um

湿膜厚度测量流程图:

湿膜仪

湿膜测试点

读取湿膜厚度

丝印岗位生产注意事项 1. 从磨板到丝印完第一面的不能超过6小时,丝印完第二面不能超过 12小时。 2. 每次添加油墨后必须索纸1次后方可继续批量丝印。 3. 丝印第二面时,应认真检查预烘后静置时间是否正确,如有超4h 的板,不可以进行丝印,需上报管理人员处理。 4. 在丝印过程中如发现铜面氧化时,必须及时报告给管理人员处理。 5. 采用PSR-4000 BL01、PSM-800 GB5、PSR-4000 GEC50油墨的板,丝 印后必须平放,否则油黑会向一边流动。 6. 在生产过程中若中途丝印停止5min以上时需索纸1-2张纸,每张纸 来回丝印4次,方可继续批量丝印 ;如果有大于30分钟(或以上) 时间停止生产,则必须将网上的油墨重新收集起来,调整黏度在工 艺范围内方可以使用。 7. 每班注意检查一次丝印机保险杆是否正常,人在机台上调网时, 切勿使用丝印开关,避免丝印机把人压伤。调网时,必须将开关 置于“手动状态”。

作 用

阻焊膜制作现状

•

• • • 广泛采用的是液态感光绿油,小部分为热固化油墨(非感光型)制 作绿油塞孔. 常见的两种工艺方式,即 1)丝印绿油 2)涂布绿油

• 丝网印刷

• 在已有负性图案的丝网上,用刮刀刮挤出适量的油墨,透过丝网形成 正形图案,印在基材或铜面上. • 丝网印刷设备成本低,工艺简单,对制板类型的适用性高,可满足客户各 种高难度要求,但需要操作员工具有一定的技术要求.

• 低温预烤 —— 低温隧道运输炉

• 低温炉上的温度及时间设置匹配很重要,温度70-80℃,时间4060MINS,当温度过高, 设置时间长,则绿油在冲板时不易从板面冲 掉,从而影响焊锡性能;相反当温度过低,设置时间短时,湿绿油尚 未烘干, 在曝光时会出现底片压痕,显影时油墨易受显影液的浸蚀,引 致脱落. • 低温预烤炉的烘板效果不够,有一个简单的检验方法: • 将出低温炉的板,待板面凉下来后,用大拇指轻按一下绿油面,再用

• 第四部分 —— 绿油的品质------ ---------- ----76

• 第五部分 —— 发展展望 ---------- ---------- --80

•

•

第一部分 ---------- 概述

1.1 阻焊膜之用途

•

•

1.2 阻焊膜之分类

1.3 阻焊膜制作现状

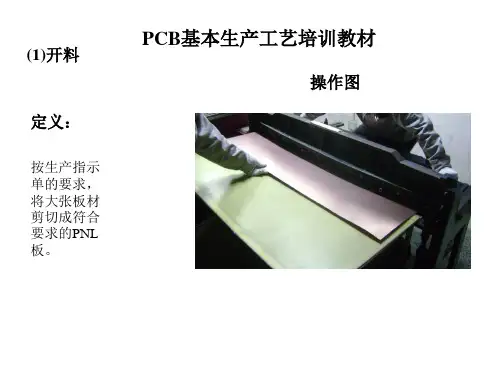

二、工艺流程

阻焊膜之用途

阻焊油墨因多为绿色而俗称绿油(以下将阻焊油墨简称为绿 油),其 用途是: • 1)防止导体线路之间因潮气,化学品等引致的短路、腐蚀等; • 2)防止在PCB组装焊接时,不该焊接上的部分被焊锡连接、短路。 3)使印制板线路与各种温湿度,酸碱性环境绝缘,以保证印制线路

• 测试方法:

• 开机搅拌火山灰 & 氧化铝粉槽20分钟左右,用烧杯取100ml,静置,

待火山灰&氧化铝粉完全静置下来,检查火山灰&氧化铝粉所在刻度: 20~40间为正常。

• 磨痕宽度:8-12mm(参考),磨痕宽度的大小代表着板面的粗 糙程度,而磨痕宽度的均匀性则代表着板面粗糙度是否均匀。

•

测试方法:

从显影方式上来分,油墨可分为水溶性显影(即常用的Na2 CO3溶 液)和溶剂型显影两种油墨. 溶剂型显影之油墨,其在显影时需要专门的蒸馏装置,循环利用,利

于环保控制. 同时溶剂型显影之油墨,在电气性能,物理,化学性能以及

对外界环境的抵抗能力均优于水溶性油墨,但成本略高,同时操作较麻 烦.故在重视环保的欧洲,溶剂性显影之油墨大受欢迎。 水溶性显影之油墨因为其成本低,操作简单,亦可满足现制板的显影 制作,故在亚洲,九成以上的PCB厂采用水溶性显影之油墨。

• 注意:前处理后的板子在4小时内完成双面印刷,防止铜面氧化

前处理岗位各种测试图片

水膜点测试

磨痕测试

氧化铝粉浓度

开油岗位的作用:

将油墨按主剂和硬化剂的固定比例通过震动混合均 匀,为丝印岗位作准备

开油的流程:

贴开油标→签主剂和硬化剂手工混合→搅油机机械 震动10min →测量黏度。 开好后的油墨最长只能使用24小时,24小后必须报 废处理。

• 涂布绿油控制要点

• 1.油墨的粘度 • 粘度的计量单位为gm/cm.sec,即 Poise.而实际使用中,常用1%的 Centipoise作为实用表达的单位,即Cp. •