热流道系统结构介绍 PPT

- 格式:ppt

- 大小:6.93 MB

- 文档页数:36

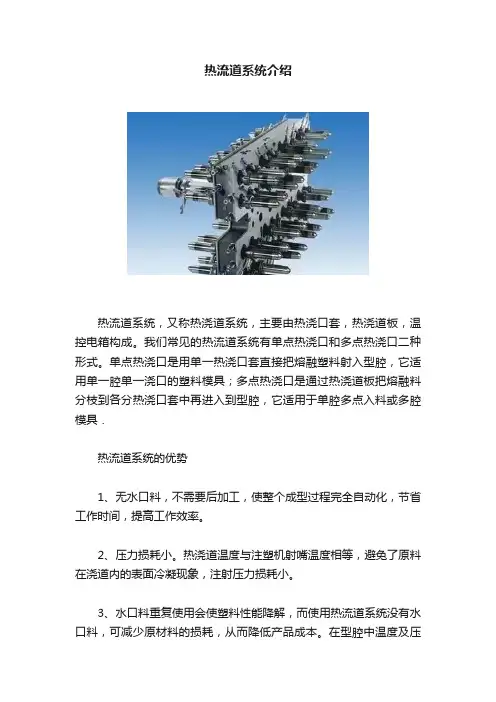

热流道系统介绍热流道系统,又称热浇道系统,主要由热浇口套,热浇道板,温控电箱构成。

我们常见的热流道系统有单点热浇口和多点热浇口二种形式。

单点热浇口是用单一热浇口套直接把熔融塑料射入型腔,它适用单一腔单一浇口的塑料模具;多点热浇口是通过热浇道板把熔融料分枝到各分热浇口套中再进入到型腔,它适用于单腔多点入料或多腔模具.热流道系统的优势1、无水口料,不需要后加工,使整个成型过程完全自动化,节省工作时间,提高工作效率。

2、压力损耗小。

热浇道温度与注塑机射嘴温度相等,避免了原料在浇道内的表面冷凝现象,注射压力损耗小。

3、水口料重复使用会使塑料性能降解,而使用热流道系统没有水口料,可减少原材料的损耗,从而降低产品成本。

在型腔中温度及压力均匀,塑件应力小,密度均匀,在较小的注射压力下,较短的成型时间内,注塑出比一般的注塑系统更好的产品。

对于透明件、薄件、大型塑件或高要求塑件更能显示其优势,而且能用较小机型生产出较大产品。

4、热喷嘴采用标准化、系列化设计,配有各种可供选择的喷嘴头,互换性好。

独特设计加工的电加热圈,可达到加热温度均匀,使用寿命长。

热流道系统配备热流道板、温控器等,设计精巧,种类多样,使用方便,质量稳定可靠。

热流道系统应用的不足之处1、整体模具闭合高度加大,因加装热浇道板等,模具整体高度有所增加。

2、热辐射难以控制,热浇道最大的毛病就是浇道的热量损耗,是一个需要解决的重大课题。

3、存在热膨胀,热胀冷缩是我们设计时要考虑的问题。

4、模具制造成本增加,热浇道系统标准配件价格较高,影响热浇道模具的普及。

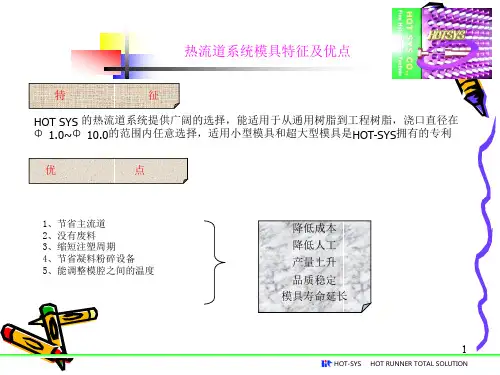

热流道模具的优点热流道模具在当今世界各工业发达国家和地区均得到极为广泛的应用。

这主要因为热流道模具拥有如下显着特点:1、缩短制件成型周期因没有浇道系统冷却时间的限制,制件成型固化后便可及时顶出。

许多用热流道模具生产的薄壁零件成型周期可在5秒钟以下在纯热流道模具中因没有冷浇道,所以无生产废料。

这对于塑料价格贵的应用项目意义尤其重大。

热流道知识热流道分类:绝热流道、冷流道、热流道。

绝热流道的设计复杂,但效果和维护成本非常低,不会耽误工时。

冷流道和热流道斑竹基本上谈到了特点。

我再具体补充一些自己的看法。

热流道分类:开放式、针阀式。

开放式结构简单、对材料的局限性较高,易出现拉丝和泄露,表面质量差,在国外的高精密模具中应用较少,同一副模具可和不同厂家的针阀式混用。

很多公司能自己制造。

针阀式热流道节省材料,塑件表面美观,同时内部质量紧密、强度高。

现在世界上有两大类针阀式热流道(根据注射原理):气缸式和弹簧式。

气缸式依*控制器和时序控制器控制气缸推动针阀的关闭,结构较复杂,但本身设计简单。

主要有DME(美国)热流道是通过加热的办法来保证流道和浇口的塑料保持熔融状态。

由于在流道附近或中心设有加热棒和加热圈,从注塑机喷嘴出口到浇口的整个流道都处于高温状态,使流道中的塑料保持熔融,停机后一般不需要打开流道取出凝料,再开机时只需加热流道到所需温度即可。

因此,热流道工艺有时称为热集流管系统,或者称为无流道模塑。

热流道技术的优、缺点热流道技术与常规的冷流道相比有以下的好处:1、节约原材料,降低成。

2、缩短成型周期,提高机器效率3、改善制品表面质量和力学性能。

4、不必用三板式模具即可以使用点浇口。

5、可经济地以侧浇口成型单个制品。

6、提高自动化程度。

7、可用针阀式浇口控制浇口封冻。

8、多模腔模具的注塑件质量一致。

9、提高注塑制品表面美观度。

但是,每一项技术都会有自身的缺点存在,热流道技术也不例外:1、模具结构复杂,造价高,维护费用高。

2、开机需要一段时间工艺才会稳定,造成开价废品较多。

3、出现熔体泄露、加热元件故障时,对产品质量和生产进度影响较大。

上面第三项缺点,通过采购质量上等的加热元件、热流道板以及喷嘴并且使用时精心维护,可以减少这些不利情况的出现。

热流道系统的结构热流道系统一般由热喷嘴、分流板、温控箱和附件等几部分组成。

热喷嘴一般包括两种:开放式热喷嘴和针阀式热喷嘴。

热流道系统一、概述:热流道系统是塑胶模具生产设备中的重要组成部分,热流道系统一般由热喷嘴、分流板、温控箱和附件等几部分组成。

配合使用于各种不同类型的塑胶零件成型,其工作原理是在注射模内装上分流板及热嘴,利用加热和温度控制的原理,使模具的流道部分保持熔融状态,制品的浇口如同直接接触到注塑机的射嘴一样,那么成品在脱模时就不会拖着一条或者多条胶口。

一套完整的热流道系统是由平衡式分流板、热嘴、高精度温度控制器组成。

伴随着模具行业的发展,热流道系统也日益发展起来。

温控箱包括主机、电缆、连接器和接线插座等。

热流道附件通常包括加热器和热电偶、流道密封圈、接插件及接线盒等。

塑料温度的控制。

在热流道模具应用中塑料温度的控制极为重要。

许多生产过程中出现的加工及产品质量问题直接来源于热流道系统温度控制得不好。

如使用热针式浇口方法注射成型时产品浇口质量差问题,多型腔模具中的零件填充时间及质量不一致问题等,如果可能应尽量选择具备多区域分别控温的热流道系统,以增加使用的灵活性及应变能力。

而且,随着目前模具要求变高,对温控要求提出更高的要求,目前在该领域能够投入研发生产的单位并不多,国内还在采用80年代初期从国外进口仿制产品。

二、4回路温控器的开发应用厦门宇电自动化科技有限公司采用存储容量的单片CPU,大量采用SMD贴片工艺,仅用2片线路板,4层板技术。

采用14位A/D转换器,0.2级精度。

开发全新的4路PID温度调节工控D5模块,可安装在DIN导轨上,每个模块安装宽度仅为22.5mm,是目前全球同类产品中安装宽度最小的;且在22.5mm宽度内。

该产品既可通过与计算机通讯来实现对仪表的各项操作及参数显示,也可采用1394连线外接宇电E8型专用显示器设置仪表内部全部参数,按照安装操作更灵活方便。

AI-7048D5多回路温控系统图图1实现了多路并行控制,控制精度更高,集成度更大,反应灵敏。

D5系列工控模块不仅可以通过RS485通讯接口与计算机或触摸屏连接组建测控系统;PLC配套使用,作为PLC的扩充温控系统(无论从性价比还是专业性角度来看,都超过PLC的模拟量控制功能),操作人员直接通过中文显示的触摸屏进行操作,比操作仪表和记录仪更直观简便。

热流道技术讲座(一):热流道系统组成现代制造业是国民经济的基础,而模具工业则是制造业的基础,模具的制造水平决定一个国家的整体工业发展水平,而我国的模具工业与发达国家相比还是有较大差距的,大力提升我国的模具制造业刻不容缓。

从20世纪80年代起,随着改革开放,我国模具工业的加工设备、加工手段、加工工艺有了长足的进步,但是新技术的不断涌现又扩大了我们与世界先进水平的差距。

二三十年兴起的热流道技术大幅提高了塑料制品加工业的模塑水平,但是目前国内对此种先进的塑料模塑装备--热流道系统(Hot runner systems)却了解不多,应用亦不广泛,基于此希望由我们的介绍能使大家了解到这一先进的技术,能对提升我们的模塑加工水平有所帮助。

传统的注塑模具(Injection mould)我们称之为冷流道模具,每次注射完成,开模后都会有一段冷却固化的流道需要人工或机械取出。

而安装了热流道系统的模具我们称之为热流道模具,其流道系统由于有了加热与保温系统会依然保持流道始终处于熔融状态,故无需手工取出工序。

使用热流道主要目的是确保塑料熔体在进入模具型腔时的流动性良好,并能充分到达型腔中远离浇口的部分;减少塑料融体在充模过程中的阻力,降低注塑机的注塑压力;消除注塑过程中的不必要的冷流道系统(俗称料把),节省大量的原材料;减少塑件的内应力,避免注塑件的变形及尺寸不稳定性和色差等缺陷;加快注塑件的成型周期,能够实现注塑生产的自动化,能显著提高塑料制品的生产效率。

正是因为热流道的这些优点在欧、美、日等发达国家,约七成以上的注塑模具使用了热流道系统。

通常热流道系统包括热浇嘴(Nozzle)、热分流板(Manifold)、温度控制系统(Temp Controller System)三个部分。

热流道系统又根据是否残留一段料头分为全热流道和半热流道。

1、热嘴、热喷嘴、热流嘴、浇嘴(Nozzle)热嘴的选择取决于需要什么样的浇口(Gate)形式、使用何种塑料、注塑的塑件的单件重量等等因素。

热流道系统的组成结构热流道浇注系统可理解为注射成型机械的延伸。

热流道系统的功能是绝热地将热塑性熔体送到成型模具附近或直接送入模具。

热流道能够独立地加热,而在注塑模具中热绝缘,这样能够单独补偿因为与“冷”模具接触而造成的热量损耗。

热流道模具已被成功地用于加工各种塑料材料,可以用冷流道模具加工的塑料材料几乎都可以用热流道模具加工。

其零件最小的在0.1克以下,最大的在30公斤以上。

热流道模具在电子、汽车、医疗、日用品、玩具、包装、建筑、办公设备等领域都有着到广泛的应用。

一个成功的热流道模具应用项目需要多个环节予以保障。

其中最重要的有两个技术因素:一是塑料温度的控制;二是塑料流动的控制。

一个典型的热流道系统由如下几部分组成:•热流道板(Manifolds)•热喷嘴(Hot nozzles )内加热式Internal Heating外加热式Exteral Heating针阀式Needle Valve•加热元件(Heating elements)•热传感器(Sensors and thermal couples )•温度控制器(Temperature controllers)一、热流道板热流道板是整个热流道的系统的核心元件,其主要任务是恒温地将熔体从主流道送入各个单独喷嘴,在熔体传送过程中,熔体的压力降尽可能减小,并不允许材料降解。

常用热流道板的形式有:一字型,H型,Y型,X字型;结构上有外加热图1:热流道板热流道板和内加热热流道板两大类。

热流道系统一般按照热流导板的加热方式分为两大类。

1、隔热式隔热流道模有由模板组成的过大的流道。

对流道不加热,但流道的尺寸要足够大,采用在工作条件下由凝结在流道壁的塑料提供的隔热效果,与每一射出的热力相结合,来维持熔体在流道内的畅通。

这种系统在两类之中早一些、简单一些,优点是设计不那么复杂,制造成本低。

缺点是有时在浇口会形成凝结;为了维持熔融状态,需要很快的工作周期;为了达到稳定的熔融温度,需要很长的准备时间。