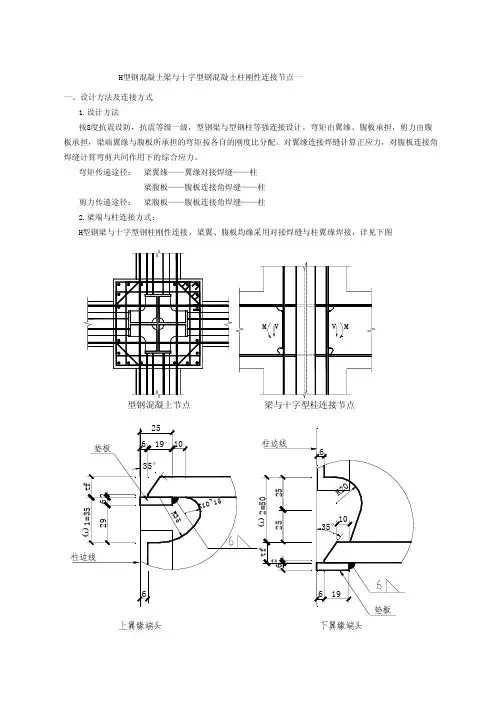

型钢混凝土梁与十字型钢混凝土柱连接节点计算书

- 格式:pdf

- 大小:181.29 KB

- 文档页数:14

钢骨柱与混凝土梁、柱连接节点分析张迎松,贾彦学,汪小伟,刘斌(中国建筑第八工程局有限公司,上海,200125)摘要:以山东黄金时代广场西地块A座(主楼)项目为背景,对比分析钢骨柱与混凝土梁、柱连接节点并介绍其施工工艺。

关键词:钢骨柱;节点;深化;控制;施工工艺Analysis of joint between steel column and concrete beam and columnZhang Yingsong,Jia Yanxue,Wang Xiaowei,Liu Bin (China Construction Eighth Engineering Bureau Ltd,Shanghai,200125,China) Abstract: Taking the A block (main building) of the west block of the golden age square in Shandong as the background, the connections between the steel column and the concrete beam and column are compared and the construction technology is introduced.Keywords: Steel column; node; deepening; control; construction process.1 工程概况本工程地下4层,地上45层(不含机电层),建筑高度218m,总建筑面积14.6万㎡。

本工程结构体系为型钢混凝土框架-钢筋混凝土核心筒结构,钢结构主要分布于地下室、塔楼地上及多功能厅屋盖,核心筒结构为劲性钢柱和混凝土剪力墙,外框结构为地上为劲性十字柱和钢梁,地下为劲性十字柱和混凝土梁。

图1 项目整体效果图本工程地下室为劲性十字柱钢骨柱+混凝土梁结构,每层有48根钢骨柱,平均每层有96根混凝土梁与钢骨柱连接,每层约有142个劲性节点,因此如何保证钢骨柱与混凝土梁筋的连接质量和施工效率是本工程的重难点。

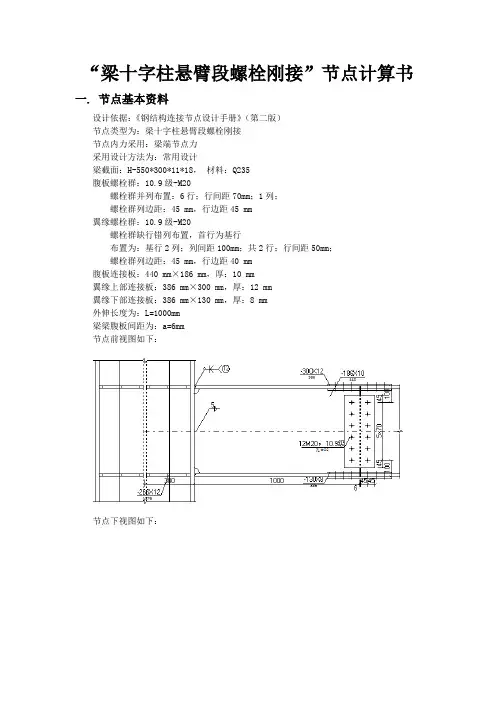

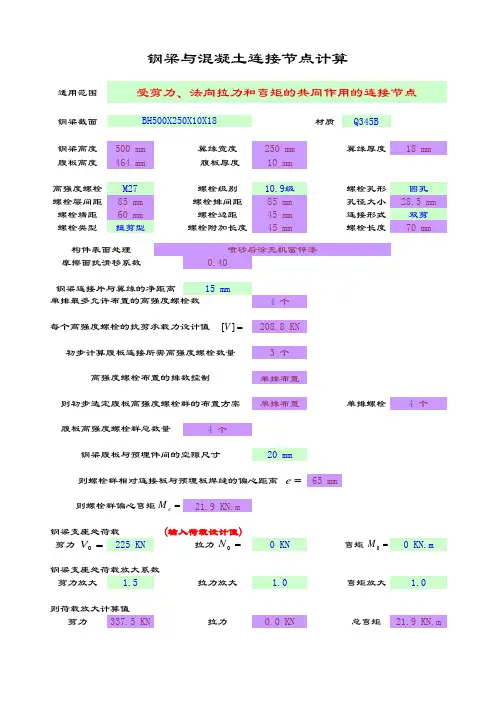

“梁十字柱悬臂段螺栓刚接”节点计算书一. 节点基本资料设计依据:《钢结构连接节点设计手册》(第二版)节点类型为:梁十字柱悬臂段螺栓刚接节点内力采用:梁端节点力采用设计方法为:常用设计梁截面:H-550*300*11*18,材料:Q235腹板螺栓群:10.9级-M20螺栓群并列布置:6行;行间距70mm;1列;螺栓群列边距:45 mm,行边距45 mm翼缘螺栓群:10.9级-M20螺栓群缺行错列布置,首行为基行布置为:基行2列;列间距100mm;共2行;行间距50mm;螺栓群列边距:45 mm,行边距40 mm腹板连接板:440 mm×186 mm,厚:10 mm翼缘上部连接板:386 mm×300 mm,厚:12 mm翼缘下部连接板:386 mm×130 mm,厚:8 mm外伸长度为:L=1000mm梁梁腹板间距为:a=6mm节点前视图如下:节点下视图如下:二. 荷载信息设计内力:组合工况内力设计值组合工况1 60.0 100.0 120.0 否三. 验算结果一览焊缝应力(MPa) 32.1 最大160 满足焊脚高度(mm) 5 最大13 满足焊脚高度(mm) 5 最小5 满足最大拉应力(MPa) 48.7 最大205 满足最大压应力(MPa) -37.6 最小-205 满足承担剪力(kN) 17.0 最大126 满足列边距(mm) 45 最小44 满足列边距(mm) 45 最大80 满足行边距(mm) 45 最小44 满足行边距(mm) 45 最大80 满足外排行间距(mm) 70 最大120 满足中排行间距(mm) 70 最大240 满足行间距(mm) 70 最小66 满足净截面剪应力比 0.130 1 满足净截面正应力比 0.011 1 满足净面积(cm^2) 61.6 最小42.0 满足承担剪力(kN) 42.6 最大126 满足列边距(mm) 45 最小44 满足列边距(mm) 45 最大88 满足外排列间距(mm) 100 最大176 满足中排列间距(mm) 100 最大352 满足列间距(mm) 100 最小66 满足行边距(mm) 40 最小33 满足行边距(mm) 40 最大88 满足外排行间距(mm) 50 最大176 满足中排行间距(mm) 50 最大352 满足行间斜距(mm) 103.1 最小66满足净截面剪应力比 0.000 1 满足净截面正应力比 0.075 1 满足净面积(cm^2) 39.2 最小38.2 满足净抵抗矩(cm^3) 2330 最小2326 满足四. 梁柱角焊缝验算1 角焊缝受力计算控制工况:组合工况1,N=60 kN;V x=100 kN;M y=120 kN·m;截面腹板面积:A w=514×11/100=56.54 cm^2截面翼缘面积:A f=300×18×2/100=108 cm^2腹板轴力分担系数:ρw=56.54/(56.54+108)=0.34362截面腹板分担轴力:N w=0.34362×60=20.617 kN2 梁柱角焊缝承载力计算焊缝受力:N=20.617kN;V=100kN;M=0kN·m焊脚高度:h f=5mm;角焊缝有效焊脚高度:h e=2×0.7×5=7 mm双侧焊缝,单根计算长度:l f=465-2×5=455mm3 焊缝承载力验算强度设计值:f=160N/mm^2A=l f*h e=455×7×10^-2=31.85 cm^2σN=|N|/A=|20.62|/31.85×10=6.473 N/mm^2τ=V/A=100/31.85×10=31.4 N/mm^2正面角焊缝的强度设计值增大系数:βf=1综合应力:σ=[(σN/βf)^2+τ^2]^0.5=[(6.473/1)^2+31.4^2]^0.5=32.06 N/mm^2≤160,满足4 角焊缝构造检查最大焊脚高度:11×1.2=13mm(取整)5≤13,满足!最小焊脚高度:11^0.5×1.5=5mm(取整)5 >= 5,满足!五. 梁柱对接焊缝验算1 对接焊缝受力计算控制工况:组合工况1,N=60 kN;V x=100 kN;M y=120 kN·m;截面腹板面积:A w=514×11/100=56.54 cm^2截面翼缘面积:A f=300×18×2/100=108 cm^2腹板轴力分担系数:ρw=56.54/(56.54+108)=0.3436截面翼缘分担轴力:N f=(1-0.3436)×60=39.38 kN2 对接焊缝承载力计算六. 梁梁腹板螺栓群验算1 螺栓群受力计算控制工况:组合工况1,N=60 kN;V x=100 kN;M y=120 kN·m;截面腹板面积:A w=514×11/100=56.54 cm^2截面翼缘面积:A f=300×18×2/100=108 cm^2腹板轴力分担系数:ρw=56.54/(56.54+108)=0.3436截面腹板分担轴力:N w=0.3436×60=20.62 kN腹板塑性截面模量:I w==1.245e+004 cm^4翼缘塑性截面模量:I f==7.645e+004 cm^4翼缘弯矩分担系数:ρf=7.645e+004/(1.245e+004+7.645e+004)=0.86>0.7,翼缘承担全部截面弯矩截面腹板承担弯矩:M w=0 kN·m2 腹板螺栓群承载力计算行向轴力:H=20.617 kN列向剪力:V=100 kN螺栓采用:10.9级-M20螺栓群并列布置:6行;行间距70mm;1列;螺栓群列边距:45 mm,行边距45 mm螺栓受剪面个数为2个连接板材料类型为Q235螺栓抗剪承载力:N vt=N v=0.9n fμP=0.9×2×0.45×155=125.55kN轴向连接长度:l1=(1-1)×70=0 mm<15d0=330,取承载力折减系数为ξ=1.0折减后螺栓抗剪承载力:N vt=125.55×1=125.55 kN计算右上角边缘螺栓承受的力:N v=100/6=16.667 kNN h=20.617/6=3.4362 kN螺栓群对中心的坐标平方和:S=∑x^2+∑y^2=85750 mm^2N mx=0 kNN my=0 kNN=[(|N mx|+|N h|)^2+(|N my|+|N v|)^2]^0.5=[(0+3.4362)^2+(0+16.667)^2]^0.5=17.017kN≤125.55,满足3 腹板螺栓群构造检查列边距为45,最小限值为44,满足!列边距为45,最大限值为80,满足!行边距为45,最小限值为44,满足!行边距为45,最大限值为80,满足!外排行间距为70,最大限值为120,满足!中排行间距为70,最大限值为240,满足!行间距为70,最小限值为66,满足!七. 腹板连接板计算1 腹板连接板受力计算控制工况:同腹板螺栓群(内力计算参上)连接板轴力:N l=20.617 kN连接板剪力:V l=100 kN采用一样的两块连接板连接板截面宽度为:B l=440 mm连接板截面厚度为:T l=10 mm连接板材料抗剪强度为:f v=125 N/mm^2连接板材料抗拉强度为:f=215 N/mm^2连接板全面积:A=B l*T l*2=440×10×2×10^-2=88 cm^2开洞总面积:A0=6×22×10×2×10^-2=26.4 cm^2连接板净面积:A n=A-A0=88-26.4=61.6 cm^2连接板净截面剪应力计算:τ=V l×10^3/A n=100/61.6×10=16.234 N/mm^2≤125,满足!连接板截面正应力计算:按《钢结构设计规范》5.1.1-2公式计算:σ=(1-0.5n1/n)N/A n=(1-0.5×6/6)×20.617/61.6×10=1.6735 N/mm^2≤215,满足!按《钢结构设计规范》5.1.1-3公式计算:σ=N/A=20.617/88×10=2.3429 N/mm^2≤215,满足!2 腹板连接板刚度计算腹板的净面积为:11×(550-2×18)/100-6×11×22/100=42.02cm^2腹板连接板的净面积为:(440-6×22)×10×2/100=61.6cm^2≥42.02,满足八. 翼缘螺栓群验算1 翼缘螺栓群受力计算控制工况:组合工况1,N=60 kN;V x=100 kN;M y=120 kN·m;截面翼缘分担轴向力:N f=(1-0.34362)×60=39.383 kN截面翼缘承担全部弯矩,M f=120 kN·m翼缘螺栓群承担的轴向力:F f=|M f|/(h-t f)/2+|N f|/4=127.78kN2 翼缘螺栓群承载力计算行向轴力:H=127.782 kN螺栓采用:10.9级-M20螺栓群缺行错列布置,首行为基行布置为:基行2列;列间距100mm;共2行;行间距50mm;螺栓群列边距:45 mm,行边距40 mm螺栓受剪面个数为2个连接板材料类型为Q235螺栓抗剪承载力:N vt=N v=0.9n fμP=0.9×2×0.45×155=125.55kN轴向连接长度:l1=(2-1)×100=100 mm<15d0=330,取承载力折减系数为ξ=1.0折减后螺栓抗剪承载力:N vt=125.55×1=125.55 kN计算右上角边缘螺栓承受的力:N v=0 kNN h=127.782/3=42.594 kN螺栓群对中心的坐标平方和:S=∑x^2+∑y^2=6875 mm^2N mx=0 kNN my=0 kNN=[(|N mx|+|N h|)^2+(|N my|+|N v|)^2]^0.5=[(0+42.594)^2+(0+0)^2]^0.5=42.594 kN≤125.55,满足3 翼缘螺栓群构造检查列边距为45,最小限值为44,满足!列边距为45,最大限值为88,满足!外排列间距为100,最大限值为176,满足!中排列间距为100,最大限值为352,满足!列间距为100,最小限值为66,满足!行边距为40,最小限值为33,满足!行边距为40,最大限值为88,满足!外排行间距为50,最大限值为176,满足!中排行间距为50,最大限值为352,满足!行间距为103.078,最小限值为66,满足!九. 翼缘连接板计算1 翼缘连接板受力计算控制工况:同翼缘螺栓群(内力计算参上)连接板轴力:N l=127.782 kN采用两种不同的连接板连接板1截面宽度为:B l1=130 mm连接板1截面厚度为:T l1=18 mm连接板1有2块连接板2截面宽度为:B l2=300 mm连接板2截面厚度为:T l2=12 mm连接板材料抗剪强度为:f v=120 N/mm^2连接板材料抗拉强度为:f=205 N/mm^2连接板全面积:A=B l1*T l1*2+B l2*T l2=(130×18×2+300×12)×10^-2=82.8 cm^2开洞总面积:A0=2×22×(18+12)×2×10^-2=26.4 cm^2连接板净面积:A n=A-A0=82.8-26.4=56.4 cm^2连接板净截面剪应力:τ=0 N/mm^2≤120,满足!连接板截面正应力计算:按《钢结构设计规范》5.1.1-2公式计算:σ=(1-0.5n1/n)N/A n=(1-0.5×2/3)×127.782/56.4×10=15.1042 N/mm^2≤205,满足!按《钢结构设计规范》5.1.1-3公式计算:σ=N/A=127.782/82.8×10=15.4326 N/mm^2≤205,满足!2 翼缘连接板刚度计算单侧翼缘的净面积为:300×18/100-2×2×22×18/100=38.16cm^2单侧翼缘连接板的净面积为:(300-2×2×22)×12/100+(130-2×22)×8×2/100=39.2cm^2≥38.16,满足3 拼接连接板刚度验算梁的毛截面惯性矩:I b0=88470cm^4翼缘上的螺栓孔的惯性矩:I bbf=2×2×2×[22×18^3/12+22×18×(550/2-18/2)^2]×10^-4=22424.1cm^4腹板上的螺栓孔的惯性矩:I bbw=6×11×22^3/12×10^-4+11×22×(175^2+105^2+35^2+35^2+105^2+175^2)×10^-4=2081.01cm^4梁的净惯性矩:I b=88470-22424.1-2081.01=63964.9cm^4梁的净截面抵抗矩:W b=63964.9/550×2×10=2326cm^3翼缘上部连接板的毛惯性矩:I pf1=2×[300×12^3/12+300×12×(550/2+12/2)^2]×10^-4=56860.6cm^4翼缘上部连接板上的螺栓孔的惯性矩:I pfb1=2×2×2×[22×12^3/12+22×12×(550/2+12/2)^2]×10^-4=16679.1cm^4翼缘下部连接板的毛惯性矩:I pf2=2×2×[130×8^3/12+130×8×(550/2-8/2-18)^2]×10^-4=26630cm^4翼缘下部连接板上的螺栓孔的惯性矩:I pfb2=2×2×2×[22×8^3/12+22×8×(550/2-8/2)^2]×10^-4=10341.2cm^4腹板连接板的毛惯性矩:I pw=2×10×440^3/12×10^-4=14197.3cm^4腹板连接板上的螺栓孔的惯性矩:I pbw=2×6×10×22^3/12×10^-4+2×10×22×(175^2+105^2+35^2+35^2+105^2+175^2)×10^-4=3783.6 5cm^4连接板的净惯性矩:I p=56860.6+26630+14197.3-16679.1-10341.2-3783.65=66883.9cm^4连接板的净截面抵抗矩:W p=66883.9/(550/2+12)×10=2330.45cm^3≥2326,满足。

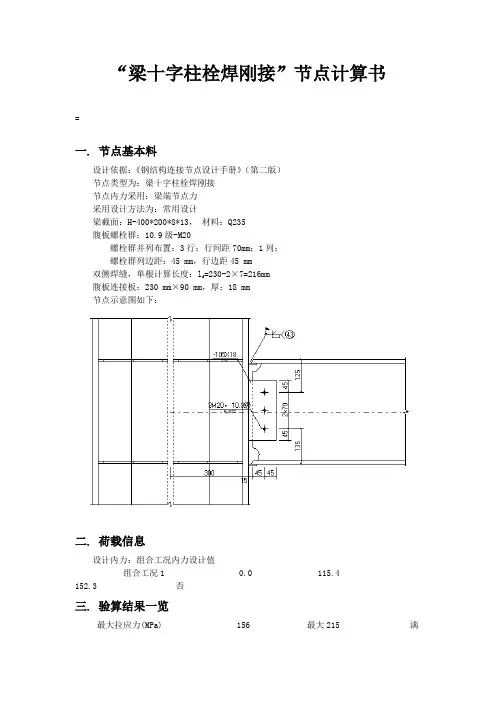

“梁十字柱栓焊刚接”节点计算书=一. 节点基本料设计依据:《钢结构连接节点设计手册》(第二版)节点类型为:梁十字柱栓焊刚接节点内力采用:梁端节点力采用设计方法为:常用设计梁截面:H-400*200*8*13,材料:Q235腹板螺栓群:10.9级-M20螺栓群并列布置:3行;行间距70mm;1列;螺栓群列边距:45 mm,行边距45 mm双侧焊缝,单根计算长度:l f=230-2×7=216mm腹板连接板:230 mm×90 mm,厚:18 mm节点示意图如下:二. 荷载信息设计内力:组合工况内力设计值组合工况1 0.0 115.4 152.3 否三. 验算结果一览最大拉应力(MPa) 156 最大215 满足最大压应力(MPa) -156 最小-215满足承担剪力(kN) 38.5 最大62.8 满足列边距(mm) 45 最小33 满足列边距(mm) 45 最大64 满足行边距(mm) 45 最小44 满足行边距(mm) 45 最大64 满足外排行间距(mm) 70 最大96 满足中排行间距(mm) 70 最大192 满足行间距(mm) 70 最小66 满足净截面剪应力比 0.326 1 满足净截面正应力比 0.000 1 满足焊缝应力(MPa) 54.5 最大160 满足焊脚高度(mm) 7 最大21 满足焊脚高度(mm) 7 最小7 满足剪应力(MPa) 56.2 最大125 满足正应力(MPa) 0 最大310 满足四. 梁柱对接焊缝验算1 对接焊缝受力计算控制工况:组合工况1,N=0 kN;V x=115.4 kN;M y=152.3 kN·m;2 对接焊缝承载力计算焊缝受力:N=0 kN;M x=0 kN·mM y=152.3kN·m抗拉强度:F t=215N/mm^2抗压强度:F c=215N/mm^2轴力N为零,σN=0 N/mm^2弯矩Mx为零,σMx=0 N/mm^2W y=973.865cm^3σMy=|M y|/W y=152.3/973.865×1000=156.387N/mm^2最大拉应力:σt=σN+σMx+σMy=0+0+156.387=156.387N/mm^2≤215,满足最大压应力:σc=σN-σMx-σMy=0-0-156.387=(-156.387)N/mm^2≥(-215),满足五. 梁柱腹板螺栓群验算1 螺栓群受力计算控制工况:组合工况1,N=0 kN;V x=115.4 kN;M y=152.3 kN·m;2 螺栓群承载力验算列向剪力:V=115.4 kN螺栓采用:10.9级-M20螺栓群并列布置:3行;行间距70mm;1列;螺栓群列边距:45 mm,行边距45 mm螺栓受剪面个数为1个连接板材料类型为Q235螺栓抗剪承载力:N vt=N v=0.9n fμP=0.9×1×0.45×155=62.775kN计算右上角边缘螺栓承受的力:N v=115.4/3=38.467 kNN h=0 kN螺栓群对中心的坐标平方和:S=∑x^2+∑y^2=9800 mm^2N mx=0 kNN my=0 kNN=[(|N mx|+|N h|)^2+(|N my|+|N v|)^2]^0.5=[(0+0)^2+(0+38.467)^2]^0.5=38.467 kN≤62.775,满足3 螺栓群构造检查列边距为45,最小限值为33,满足!列边距为45,最大限值为64,满足!行边距为45,最小限值为44,满足!行边距为45,最大限值为64,满足!外排行间距为70,最大限值为96,满足!中排行间距为70,最大限值为192,满足!行间距为70,最小限值为66,满足!六. 腹板连接板计算1 连接板受力计算控制工况:同腹板螺栓群(内力计算参上)2 连接板承载力验算连接板剪力:V l=115.4 kN仅采用一块连接板连接板截面宽度为:B l=230 mm连接板截面厚度为:T l=18 mm连接板材料抗剪强度为:f v=120 N/mm^2连接板材料抗拉强度为:f=205 N/mm^2连接板全面积:A=B l*T l=230×18×10^-2=41.4 cm^2开洞总面积:A0=3×22×18×10^-2=11.88 cm^2连接板净面积:A n=A-A0=41.4-11.88=29.52 cm^2连接板净截面剪应力计算:τ=V l×10^3/A n=115.4/29.52×10=39.0921 N/mm^2≤120,满足!连接板截面正应力计算:按《钢结构设计规范》5.1.1-2公式计算:σ=(1-0.5n1/n)N/A n=(1-0.5×3/3)×0/29.52×10=0 N/mm^2≤205,满足!按《钢结构设计规范》5.1.1-3公式计算:σ=N/A=0/41.4×10=0 N/mm^2≤205,满足!七. 梁柱角焊缝验算1 角焊缝受力计算控制工况:组合工况1,N=0 kN;V x=115.4 kN;M y=152.3 kN·m;2 角焊缝承载力计算焊缝受力:N=0kN;V=115.4kN;M=0kN·m焊脚高度:h f=7mm;角焊缝有效焊脚高度:h e=2×0.7×7=9.8 mm双侧焊缝,单根计算长度:l f=230-2×7=216mm3 焊缝承载力验算强度设计值:f=160N/mm^2A=l f*h e=216×9.8×10^-2=21.17 cm^2τ=V/A=115.4/21.17×10=54.52 N/mm^2综合应力:σ=τ=54.52 N/mm^2≤160,满足4 角焊缝构造检查最大焊脚高度:18×1.2=21mm(取整)7≤21,满足!最小焊脚高度:18^0.5×1.5=7mm(取整)7 >= 7,满足!八. 梁腹净截面承载力验算1 梁腹净截面抗剪验算控制工况:组合工况1,V x=115.4 kN;腹板净高:h0=400-13-13-3×22=308 mm腹板剪应力:τ=1.2*V/(h0*T w)=1.2×1.154e+005/(308×8)=56.2≤125,满足2 梁腹净截面抗弯验算无偏心弯矩作用,抗弯应力为0,满足!。

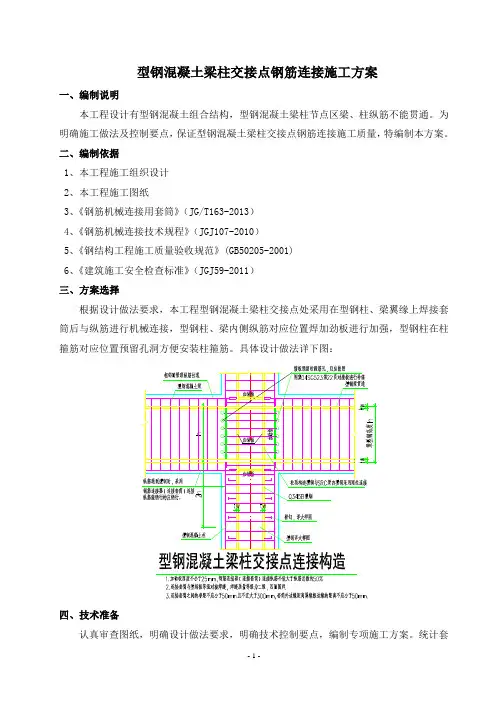

型钢混凝土梁柱交接点钢筋连接施工方案一、编制说明本工程设计有型钢混凝土组合结构,型钢混凝土梁柱节点区梁、柱纵筋不能贯通。

为明确施工做法及控制要点,保证型钢混凝土梁柱交接点钢筋连接施工质量,特编制本方案。

二、编制依据1、本工程施工组织设计2、本工程施工图纸3、《钢筋机械连接用套筒》(JG/T163-2013)4、《钢筋机械连接技术规程》(JGJ107-2010)5、《钢结构工程施工质量验收规范》(GB50205-2001)6、《建筑施工安全检查标准》(JGJ59-2011)三、方案选择根据设计做法要求,本工程型钢混凝土梁柱交接点处采用在型钢柱、梁翼缘上焊接套筒后与纵筋进行机械连接,型钢柱、梁内侧纵筋对应位置焊加劲板进行加强,型钢柱在柱箍筋对应位置预留孔洞方便安装柱箍筋。

具体设计做法详下图:四、技术准备认真审查图纸,明确设计做法要求,明确技术控制要点,编制专项施工方案。

统计套筒规格、数量,套丝钢筋规格、数量及长度,下达加工指标。

做好技术交底工作。

五、材料、机具准备按照图纸设计要求及施工方案,型钢柱、梁吊装、校正完毕并验收合格;相关部位操作平台搭设完毕;焊接机械、焊丝等施工机具材料准备完毕。

套筒强度应与钢筋等强,焊接材料应与母材匹配,焊缝强度不应低于母材强度。

钢材保护焊使用ER50-6号Ф1.2实心焊丝。

因焊缝形式特殊,同时存在平焊、立为Q345B,CO2焊及仰焊,焊接电压、电流、速度须严格控制。

六、施工工艺1、工艺原理可焊性套筒连接是一种钢筋等强度连接方法。

一方面,用于连接的套筒具有可焊性,可方便实现与型钢柱、梁间的焊接连接。

另一方面,用于连接的套筒加工有能与钢筋端头外螺纹匹配的内螺纹,可方便实现框架梁筋、框架柱筋与型钢结构的连接。

连接施工时由持证焊工先将带有内螺纹的可焊性套筒按指定位置焊接在型钢柱、梁翼缘上,将带有右旋螺纹的钢筋旋入可焊性套筒并连接牢固,由焊缝和螺纹共同传力。

可焊性套筒连接接头的制作分为可焊性套筒的设计选材、螺纹加工及现场焊接等一系列的工序,其中套筒的选材和现场施焊尤为重要。

钢筋混凝土柱与钢梁连接节点设计概述说明1. 引言1.1 概述钢筋混凝土柱与钢梁连接节点设计是建筑结构中的重要环节。

连接节点的设计质量直接关系到整体结构的稳定性和安全性。

随着建筑结构设计理论和技术的不断发展,钢筋混凝土柱与钢梁连接节点设计得到了越来越多的研究和关注。

本文将在综合分析现有研究成果的基础上,对钢筋混凝土柱与钢梁连接节点设计进行详细阐述,并提供相关的计算和验算方法。

1.2 文章结构本文将按照以下章节进行叙述:引言、钢筋混凝土柱与钢梁连接节点设计、材料选取和预制技术、参数计算和验算方法以及结论。

首先,在引言部分对本文进行概述说明,介绍该主题的背景及意义。

然后,在第二部分将讨论钢筋混凝土柱与钢梁连接节点设计时应考虑的要求以及合适的连接方式选择等内容。

第三部分将涉及材料选取要点、预制技术应用以及质量控制措施等相关内容。

第四部分将介绍参数计算和验算方法,包括结构参数计算要点、连接节点强度验算方法以及延性验算方法及要求等方面的内容。

最后,在结论部分对本文进行总结,并给出设计建议和展望未来工作方向。

1.3 目的本文旨在全面阐述钢筋混凝土柱与钢梁连接节点设计的相关原理、方法和技术,并提供实用的计算和验算方法。

通过本文的研究成果,可以为工程设计人员提供参考,帮助他们更好地进行钢筋混凝土柱与钢梁连接节点设计,从而提高建筑结构的稳定性和安全性。

此外,本文还将展望未来在该领域的研究方向,为进一步推动该领域的发展提供建设性意见。

2. 钢筋混凝土柱与钢梁连接节点设计:2.1 节点设计要求:钢筋混凝土柱与钢梁连接节点的设计是为了确保结构的整体稳定性和力学性能。

在节点设计中,需要考虑以下要求:- 强度要求:节点应具有足够的强度和刚度来承载并传递荷载,并保证连接处不会出现破坏或失效。

- 延性要求:节点在受到外部荷载作用时应具有一定的延性,使其能够发生塑性变形,并能够吸收和分散能量,从而提高结构的抗震性能。

- 安全性要求:节点设计应满足相关建筑规范和标准的安全性指标,以确保建筑物在正常使用和地震等灾害情况下的安全。

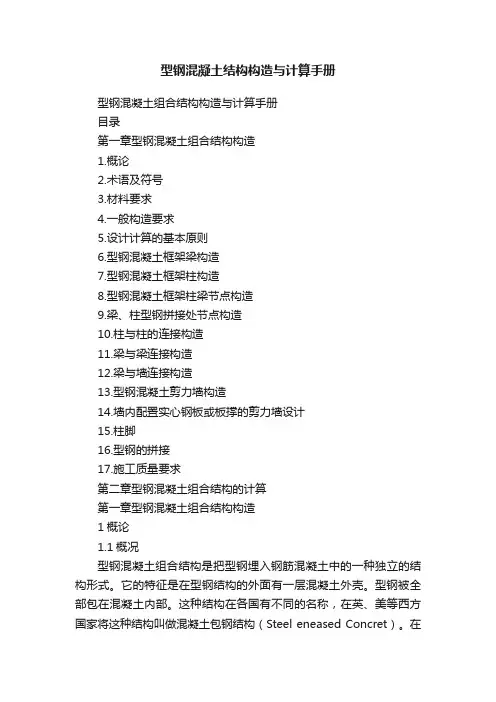

型钢混凝土结构构造与计算手册型钢混凝土组合结构构造与计算手册目录第一章型钢混凝土组合结构构造1.概论2.术语及符号3.材料要求4.一般构造要求5.设计计算的基本原则6.型钢混凝土框架梁构造7.型钢混凝土框架柱构造8.型钢混凝土框架柱梁节点构造9.梁、柱型钢拼接处节点构造10.柱与柱的连接构造11.梁与梁连接构造12.梁与墙连接构造13.型钢混凝土剪力墙构造14.墙内配置实心钢板或板撑的剪力墙设计15.柱脚16.型钢的拼接17.施工质量要求第二章型钢混凝土组合结构的计算第一章型钢混凝土组合结构构造1概论1.1概况型钢混凝土组合结构是把型钢埋入钢筋混凝土中的一种独立的结构形式。

它的特征是在型钢结构的外面有一层混凝土外壳。

型钢被全部包在混凝土内部。

这种结构在各国有不同的名称,在英、美等西方国家将这种结构叫做混凝土包钢结构(Steel eneased Concret)。

在日本则称为钢骨混凝土(铁骨铁筋コソケリート)。

在前苏联则被称作劲性钢筋混凝土。

建设部2001年10月23日发布的《型钢混凝土组合结构技术规程》(JGJ138-2001, J 130-2001)则正式将该种结构称作型钢混凝土组合结构。

型钢混凝土组合结构构件是由型钢、主筋、箍筋及混凝土组合而成,即核心部分有型钢结构构件,其外部是有箍筋约束的配置适当纵向受力主筋的混凝土结构。

型钢混凝土梁、柱是型钢混凝土结构的基本构件。

面形式有Ⅰ、H、[、或缀条连接角钢或槽钢而组成。

空腹式型钢比较节约钢材,但制作费用较高,目前应用不太广泛。

实腹式型钢由于制作简便、承载力大,因此目前被普遍采用。

图1.1-1是实腹式和空腹式型钢混凝土柱和梁的截面示意图。

(a)型钢混凝土柱(b)型钢混凝土梁图 1.1-1 型钢混凝土柱、梁型钢混凝土组合结构分为两类;一类是全部结构构件,均采用型钢混凝土结构;另一类是部分结构构件采用型钢混凝土件结构。

此两类结构宜用于框架结构、框架—剪力墙结构、底部大空间剪力墙结构、框架—核心筒结构、筒中筒结构等结构体系。

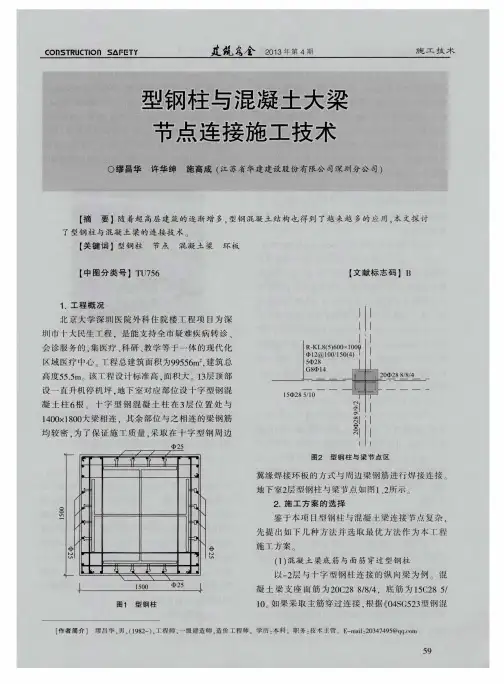

型钢混凝土梁-钢筋混凝土柱组合节点施工工法广西建工集团第一建筑工程有限责任公司唐光暹郑毅成翠艳葛智超黄扬1.前言型钢混凝土结构是一种内配型钢的组合结构,它综合了钢筋混凝土结构及钢结构的特点,能充分发挥钢结构和钢筋混凝土结构各自材料的优点,具有承载力高,延性好,抗震性能优越等优点,成为结构工程领域重要的研究方向并在工程建设中广泛应用。

型钢混凝土梁-钢筋混凝土柱组合节点是一种新型组合节点形式,国内外均未见相关文献报道。

该类节点复杂,型钢的吊装定位、节点核心区钢筋绑扎、混凝土的浇筑工艺均不同于普通的钢筋混凝土节点,也与常规型钢混凝土梁柱节点有所区别.我们知道,节点是有效连接梁、柱构件并使二者共同工作的重要部分,其施工质量直接影响到整个结构的安全性,该节点的施工工艺将是施工控制的重点.我公司在施工四川省南充市泰合·青年城项目过程中,通过优化创新、方案改革,总结了型钢混凝土梁—钢筋混凝土柱组合节点施工方法。

采用本工法,该工程节点施工质量满足设计要求,缩短工期,节约成本.表明本工法可推广性强,在跨度大的转换层结构及类似工程领域具有广泛的应用前景。

2。

工法特点2。

1 应用CAD三维建模技术,优化型钢梁开孔位置及节点区内钢筋精确定位排布,提高型钢梁加工制作的准确性.2。

2型钢梁构件实行工厂化制作,避免了现场纠偏、补开孔的工作量,保证构件尺寸、精度及开孔位置的准确,保证了柱纵向受力钢筋能准确、顺利的穿过型钢梁.2。

3 对节点区自密实混凝土进行试配,并根据试验最终确定自密实混凝土工作性控制参数范围,保证了节点区混凝土的质量。

2。

4充分利用梁内型钢的结构刚度进行梁支撑系统的设计计算,梁侧模板需设对拉螺栓时,可在型钢梁腹板上设耳板,将其固定于耳板上,耳板应在钢结构深化设计时考虑并在工厂加工时完成。

2。

5本工法具有施工简单、快捷、易于掌握,施工综合费用低等特点,保证了质量和施工进度,有较高的应用推广价值。

3.适用范围型钢混凝土梁-钢筋混凝土柱组合节点是型钢混凝土结构中的一种新型节点形式。