酸再生工艺

- 格式:pptx

- 大小:395.87 KB

- 文档页数:57

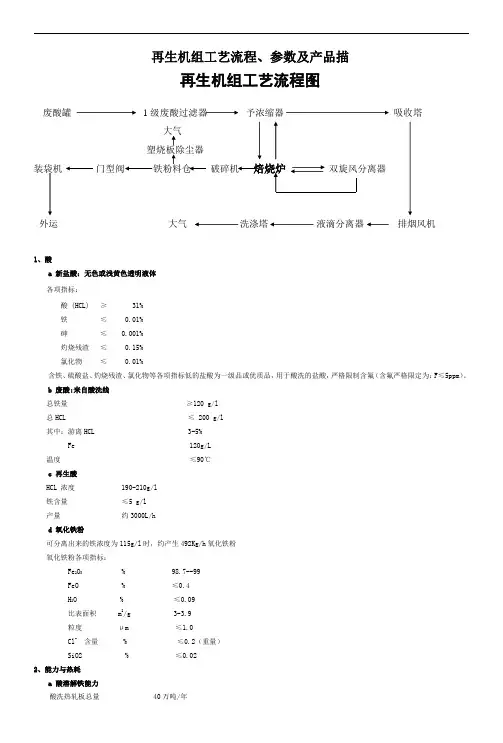

再生机组工艺流程、参数及产品描再生机组工艺流程图废酸罐1级废酸过滤器予浓缩器吸收塔大气塑烧板除尘器装袋机门型阀铁粉料仓破碎机焙烧炉外运大气洗涤塔液滴分离器排烟风机1、酸a 新盐酸:无色或浅黄色透明液体各项指标:酸 (HCL) ≥ 31%铁≤ 0.01%砷≤ 0.001%灼烧残渣≤ 0.15%氯化物≤ 0.01%含铁、硫酸盐、灼烧残渣、氯化物等各项指标低的盐酸为一级品或优质品,用于酸洗的盐酸,严格限制含氟(含氟严格限定为:F≤5ppm)。

b 废酸:来自酸洗线总铁量≥120 g/l总HCL ≤ 200 g/l其中:游离HCL 3-5%Fe 120g/L温度≤90℃c 再生酸HCL 浓度 190-210g/l铁含量≤5 g/l产量约3000L/hd 氧化铁粉可分离出来的铁浓度为115g/l时,约产生492Kg/h氧化铁粉氧化铁粉各项指标:Fe2O3% 98.7--99FeO % ≤0.4H2O % ≤0.09比表面积 m2/g 3-3.9粒度μm ≤1.0Cl-含量 % ≤0.2(重量)SiO2 % ≤0.022、能力与热耗a 酸溶解铁能力酸洗热轧板总量 40万吨/年酸洗铁损 0.5%废酸液浓度~200g/L HCL(游离与化合)废酸液温度≤90℃废酸中Fe含量~120 g/L废酸b 再生能力年再生运行时间: 6500h/年40万t/年的酸洗热轧钢板将产生:40万t/年×0.5%=2000吨的Fe,溶解在酸洗液中。

即在酸洗废酸液中溶有120g/L Fe。

在再生过程中,从废酸中分离Fe的效率并非100%,约有5g/L的Fe仍然残留在再生酸中。

按从废酸液可分离出115g/L废酸的Fe求得:2000×1000×1000g=17391304.3115g/L每小时要求再生能力为:17391304.3=2676L/h6500h经园整后,取再生能力为3m3/h。

3m3/h再生机组将产生492kg/h氧化铁粉。

冷轧酸再生各个工艺流程英文回答:Cold rolling acid regeneration is a process used in the steel industry to recycle and reuse the acid solution usedin the cold rolling process. This process involves several steps to remove impurities and regenerate the acid solution. Here is a brief overview of the various process steps involved in cold rolling acid regeneration:1. Acid Drainage: The first step in the process is to drain the used acid solution from the cold rolling mill. This acid solution contains impurities such as metal fines, oil, and scale.2. Filtration: Once the acid solution is drained, it is passed through a filtration system to remove solidimpurities such as metal fines and scale. Filtration helpsto improve the quality of the acid solution and prepare it for further processing.3. Acid Purification: After filtration, the acid solution is subjected to a purification process to remove oil and other organic impurities. This is typically done using a combination of settling tanks, skimmers, and centrifuges.4. Acid Concentration: The purified acid solution is then concentrated to increase its acidity. This is achieved by evaporating water from the solution using heat. The concentrated acid solution is then ready for reuse in the cold rolling process.5. Acid Regeneration: In this step, any remaining impurities in the acid solution are removed through chemical reactions. This is typically done using additives or agents that react with the impurities and form insoluble compounds. These compounds are then separated from the acid solution through filtration or settling.6. Acid Reuse: Once the acid solution is regenerated and free from impurities, it can be reused in the coldrolling process. The regenerated acid solution iscirculated back to the cold rolling mill, where it helps in the formation of a protective oxide layer on the steel surface.Overall, cold rolling acid regeneration is a crucial process in the steel industry as it allows for theefficient and sustainable use of acid solutions in the cold rolling process.中文回答:冷轧酸再生是钢铁行业中用于回收和再利用冷轧过程中使用的酸溶液的一种工艺。

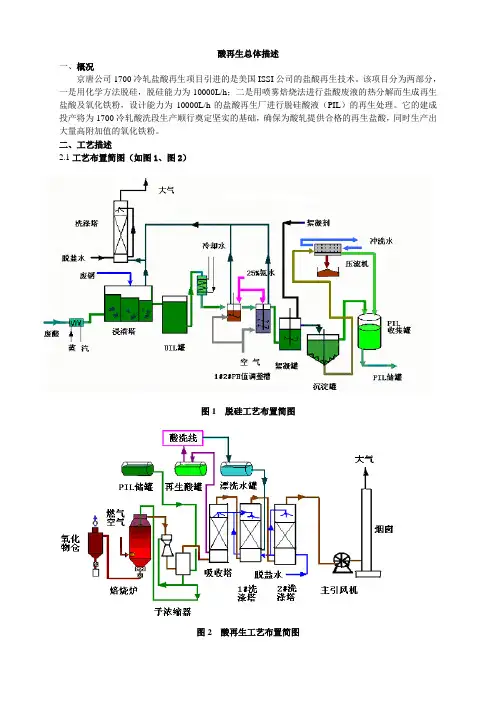

酸再生总体描述一、概况京唐公司1700冷轧盐酸再生项目引进的是美国ISSI公司的盐酸再生技术。

该项目分为两部分,一是用化学方法脱硅,脱硅能力为10000L/h;二是用喷雾焙烧法进行盐酸废液的热分解而生成再生盐酸及氧化铁粉,设计能力为10000L/h的盐酸再生厂进行脱硅酸液(PIL)的再生处理。

它的建成投产将为1700冷轧酸洗段生产顺行奠定坚实的基础,确保为酸轧提供合格的再生盐酸,同时生产出大量高附加值的氧化铁粉。

二、工艺描述2.1工艺布置简图(如图1、图2)图1 脱硅工艺布置简图图2 酸再生工艺布置简图2.2工艺流程大气废铁气体风机中和洗涤塔废酸液(WPL)石墨加热器25%氨水25%氨水液体UIL罐石墨冷却器1#PH值调整罐2#PH值调整罐絮凝罐沉淀罐缓冲罐(PIL)压缩空气压缩空气压滤机滤饼PIL储罐氧化物破碎机旋转阀1#洗涤塔2#洗涤塔主风机大气热螺旋输送机旋转阀振动筛大气布袋除尘器氧化物仓装袋机2.3工艺流程简述2.3.1 脱硅工艺流程简述废酸液通过浸溶塔中加入的废钢,可以消除其中大部分游离的HCl,再经过1#、2#PH值调整槽中加入的定量氨水,同时鼓入一定量的压缩空气,使游离的HCL全部消除,产生Fe(OH)2、Fe(OH)3,再向絮凝罐中加入稀释的絮凝剂,使SiO2包裹在Fe(OH)3的空间点阵结构中形成沉淀,经沉淀罐沉淀分离出来,从而达到脱硅的目的。

沉淀罐底部的泥浆经过滤挤压机进行过滤、挤压,滤液和沉淀罐上方溢流下来的清液流入PIL收集罐,再用泵送到罐区的PIL储罐作为盐酸再生(ARP)生产使用。

脱硅工艺主要化学反应方程式如下:2HCl + Fe = FeCl2 + H2 (浸溶塔中)FeCl2 + 2NH3 + 2H2O = Fe(OH)2 + 2NH4ClFeCl3 + 3NH3 + 3H2O = Fe(OH)3 + 3NH4Cl2.3.2 酸再生工艺流程简述喷雾焙烧法盐酸再生原理是废盐酸在高温状态下与水、氧发生化学反应,生成Fe2O3和HCl。

废盐酸回收工艺一条年产45万t冷轧钢板的酸洗机组,每年需要用盐酸2万吨左右,产生的含盐酸废液(约5%盐酸,10%〜12%氯化亚铁)将近2 万t/a。

在化工生产中,每年产生的含盐酸废水则无法统计。

一、“蒸发分离法'‘回收废盐酸的具体工艺和效果——上海二钢有限公司已有应用不含金属离子且纯度较高的稀盐酸的处理,化工类企业用该法较经济。

氯化聚乙烯、聚氯乙烯及异氛酸酯类企业产生的不含亚铁离子且纯度较高的稀盐酸的处理方法,主要采用蒸发浓缩法进行回收。

青岛海晶化工集团将过量的氯化氢气体经过泡沫塔吸收成盐酸,在通过脱吸塔返回氯化氢系统,进行循环利用,既避免了废酸的排放,又减少了因排放而带走的部分氯乙烯气体,改善了工作环境。

对于钢铁酸洗机组的废盐酸一般采用常规蒸发分离法。

在负压条件下把废盐酸加热蒸发,把其大量的水和酸蒸发出来,经过冷却得到稀盐酸”得到的浓缩液中,含有大量的氯化亚铁和浓度约为22%的盐酸(HC1与水的共沸物)”通过冷却使浓缩液中的氯化亚铁结晶,再利用过滤方法进行固液分离,得到浓盐酸(残留有氯化亚铁)和氯化亚铁结晶产品。

一种废盐酸回收蒸发新工艺技术与装置已应用于凌源钢铁有限公司年产15万t的冷轧生产线。

两年来,该装置间隙运行,已处理废酸1200余吨,回收氯化亚铁结晶物560余吨。

回收的盐酸浓度约为15 %,全部用于生产;结晶氯化亚铁品质达到了96% ,已应用于废水处理、染料等行业。

分离回收的酸性水,可以用于酸洗生产线配酸使用,或经浅度中和后达标排放;产生的尾气含酸量小于0.5mg/m3,满足环保要求。

在废酸回收过程中,除了极少量的地面冲洗水,没有其他废水排放。

蒸发分离法的优点:(1)操作简便;(2)盐酸回收浓度较高,约为废酸质量分数的80%~90%; (3)分离后的氯化亚铁晶体可作为铁红的化工原料或铁磁体的原料;(4)惟一的废弃物为酸雾吸收塔产生的酸碱中和液,可直接排放到企业的废水处理站。

蒸发分离法的缺点:(1)在处理过程中,因酸液在主要工序均处于高温状态,所以对设备及管道的腐蚀较为严重,防腐要求较高;(2)对热源要求高,当蒸发不完全而使冷却结晶釜中液体含量过多时,离心机就很难正常工作。

冷轧厂酸再生工艺设计使用盐酸酸洗热轧带钢取得一个光滑的带钢外表,以此预备好做下一步冷轧处理。

在进展酸洗的过程中会消失这样一个现象,带钢外表的氧化铁跟盐酸反响之后就会生产肯定量的氯化亚铁或者是氯化铁。

进展酸洗过程,酸洗液HCI的浓度促使废酸的产生。

废酸转化为再生盐酸就是使用酸再生系统的最终目的,与此同时往酸洗线输送,最终有效的实现其循环使用效果。

在实际工作中,通过酸雾焙烧法酸再生系统的有效使用可以促使盐酸回收率上升,到达99.00%,促使酸洗酸耗降低的同时实现污水处理负荷有效的降低,在上述过程中还会生产副产品氧化铁粉,这样一来就可以得到特别显著的经济效益以及社会效益。

1脱硅段工艺流程分析1.1废酸预热以及中和首先是泵输送废酸到石墨换热器,其中使用蒸汽对其进展间接加热,直到其温度到达90℃~95℃,之后再输送至浸溶槽,之前需要在使用到的浸溶槽内填上肯定量的碎钢。

1.2分散以及沉淀混凝罐内部,对胶状氢氧化物析出物会跟相应溶液使用一种较为特别的聚合物混凝剂,在完成上述处理之后。

上述提到的特别聚合物会促使胶状析出物连接更加的严密,最终生成一张絮状物质,上述生成的絮状物就会在大面积区域内沉淀,且沉淀的速度特别的快。

取形成的絮状物混合液体输送至沉淀罐,在沉淀罐里完成沉淀,上述使用到的沉淀罐实质上指的是锥形底部浅槽式的箱体,一般状况下,会并有搅拌器,其移动速度较为缓慢,将搅拌器伸入箱体,直达底部位置,刮动沉淀物,在使用中心槽的根底上,促使流液进入沉淀箱,在沉淀箱内,流液需要维持3~3.5小时作用的停留时间,在其停留的期间,会沉淀析出肯定量的絮状物,储存罐会流入适量的净化液,之后进展再生段处理。

2再生段工艺流程分析2.1水操作流程在进展任何酸操作之前,首要的工作就是焙烧炉的枯燥加热,促使烧嘴四周区域温度上升,直到到达450℃,其次步工作就是喷水到焙烧炉,对其进展进一步加热,促使其温度上升,直到到达700℃。

进展喷水的时候,需要留意的是,使用的汲取器以及汲取器泵都需要处在一个完全循环的状态下。

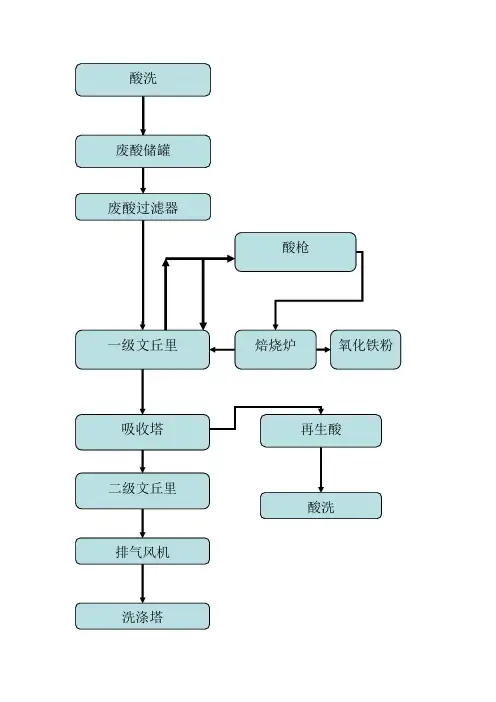

酸再生工艺简介来自酸洗机组的废酸,收集在废酸罐中,用废酸泵经废酸过滤器送入预浓缩器,由预浓缩器循环泵经浓缩酸过滤器送至预浓缩器顶部喷洒,与来自焙烧炉的炉气(395°)进行直接热交换,蒸发废酸中部分水份,废酸得到浓缩。

浓缩后的废酸由焙烧炉给料泵经过滤站送至焙烧炉顶部,再经喷杆,过滤网,喷嘴进入焙烧炉喷洒。

焙烧炉本体上呈切线分布两个烧嘴加热。

使喷洒到炉内浓缩酸蒸发、干燥、结晶分解。

其在炉内反应如下:2FeCl2+2H2O+1/2O2=Fe2O3+4HCL2FeCl3+3H2O=Fe2O3+6HCL分解后的Fe2O3固体颗粒,以粉末形式落在焙烧炉下部椎体中,经破碎机、旋转阀排出,由一气动输送系统输送到铁粉料仓。

在料仓上部安装有一台塑烧板式除尘器,以过滤输送氧化铁粉时用过的空气,然后将空气排放到大气中。

料仓中的氧化铁粉,经门型阀进到装袋机装袋。

焙烧炉气(由燃烧废气,水蒸汽和氯化氢气体组成)自顶部出来经双旋风分离器将炉气中夹带的部分氧化铁粉分离出来,氧化铁粉经管道返回到焙烧炉底部。

炉气进入预浓缩器,直接与循环酸接触,冷却和清洗炉气中残留的微量氧化物,并进入吸收塔,与经吸收塔给料泵送至顶部喷洒的冲洗水均匀接触。

炉气中的氯化氢成分被水吸收形成再生酸。

再生酸从塔底部自流至再生酸储罐中。

含有微量氯化氢气体的炉气从吸收塔顶部离开,经排烟风机进入洗涤塔(排烟风机控制系统处于负压状态,保证不会有氯化氢泄露出来),用冲洗水喷淋洗涤。

在洗涤塔上部烟囱脱盐水再进行两段洗涤。

洗涤水流至收集水罐,用于吸收塔喷洒,使含酸清洗水全部回收。

废气达标排放。

工艺流程简图:酸洗车间冲洗水酸洗车间废酸↓↓冲洗水罐废酸罐(100m³*1个)(100m³*2个)经冲洗水过滤器经废酸过滤器↓浓缩酸铁粉焙烧炉铁粉仓高温含酸炉气装袋外卖含酸炉气再生酸吸收塔再生酸罐酸洗车间(50m³*4个)炉气洗涤塔净化后炉气排放韩非子名言名句大全,韩非子寓言故事,不需要的朋友可以下载后编辑删除!!1、千里之堤,毁于蚁穴。

酸再生工艺技术特点介绍1.高效处理:酸再生工艺使用先进的化学方法对酸性废水进行处理,能够高效去除废水中的酸性物质。

通过对废水进行中和、沉淀、过滤等处理步骤,可以将废水中的酸性物质转化为相对无害的物质,从而达到净化废水的目的。

2.资源化利用:酸再生工艺可以将处理后的废酸转化为可再利用的酸溶液。

处理后的废酸通过中和、还原等过程,可以恢复为高纯度的酸溶液。

这些酸溶液可以再次用于工业生产中,从而实现酸的资源化利用,减少对新酸的需求,降低生产成本。

3.高效节能:酸再生工艺采用了先进的物理、化学处理方式,在废水处理过程中,可以最大限度地降低能耗和化学药剂的使用量。

与传统的酸性废水处理方法相比,酸再生工艺可以节约大量的能源和化学药剂,降低运营成本。

4.环境友好:酸再生工艺采用了封闭式操作,可以有效避免废水中有害物质的溢漏和扩散,减少对环境的污染。

同时,通过对废水进行处理,可以将酸性废水中的有害物质转化为无害物质,减少对水体和土壤的污染。

5.自动化程度高:酸再生工艺采用了先进的自动化控制系统,能够实现废水处理过程的自动化运行和监控。

操作人员只需对设备进行简单的监控和调试,大部分操作都可以实现自动化控制。

这不仅提高了工作效率,还降低了人为误操作的风险。

6.可扩展性强:酸再生工艺可以根据废水的性质和产生量进行灵活的调整和优化。

无论是对小型企业还是大型工厂的酸性废水处理,都能够提供适当的技术解决方案。

同时,酸再生工艺还可以与其他废水处理工艺相结合,形成综合的废水处理系统,以适应不同规模和复杂程度的废水处理需求。

总之,酸再生工艺通过高效处理废酸,实现废酸资源化利用,具有高效节能、环境友好、自动化程度高和可扩展性强等特点,是一种在工业生产中广泛应用的废水处理技术。

冷轧酸再生各个工艺流程Cold rolling acid regeneration is an essential process in the steel industry. It involves the recovery and reutilization of acid solutions used in the cold rolling process to enhance the sustainability and cost-effectiveness of operations. 冷轧酸再生是钢铁行业中必不可少的过程。

它涉及回收和再利用在冷轧过程中使用的酸性溶液,以增强操作的可持续性和经济性。

Effective acid regeneration not only reduces the environmental impact of steel production but also contributes to significant cost savings for companies in the long run. The process involves several key stages, including acid recovery, purification, and reconditioning, to ensure the acid solution can be reused efficiently and effectively. 有效的酸再生不仅可以减少钢铁生产对环境的影响,还可以为公司在长期内节省大量成本。

该过程涉及到几个关键阶段,包括酸液回收、净化和调理,以确保酸性溶液能够有效和高效地被再次利用。

One of the primary benefits of cold rolling acid regeneration is the reduction of waste generation and disposal costs. By reclaiming and reconditioning the acid solution used in the cold rolling process,companies can minimize their environmental footprint and comply with strict regulations governing waste management. This not only helps protect the environment but also enhances the overall sustainability of the steel industry. 冷轧酸再生的主要好处之一是减少了废物的产生和处理成本。

酸再生的基本工艺流程1、酸再生的工作原理可用下列方程式准确的表示出来:2FeCl2+2H2O+1/2O2=Fe2O3+4HCl2FeCl2+3H2O= Fe2O3+6HCl2、流程描述:进入酸再生站的酸洗废酸,主要有水、游离盐酸和氯化铁。

来自酸洗线的废酸进入废酸罐。

废酸通过废酸输送泵进入废酸过滤器。

过滤后的酸进入酸再生部分。

首先进入文丘里预浓缩器,恒定量的酸在循环泵的作用下不断的在浓缩器内循环流动,从预浓缩器顶部进入的热空气将与循环酸进行热交换,使废酸中的水分蒸发,废酸的浓度提高。

浓缩后的废酸通过焙烧炉供料泵、酸枪末端的喷头,以雾状喷入反应炉内。

炉内燃烧器产生的热空气使喷嘴喷下的废酸液滴在下落过程中迅速蒸发,酸中的FeCl2分解成Fe2O3。

氧化铁粉固体落入焙烧炉下部后排出。

反应气体从焙烧炉顶部排出,其混合气体主要成分是煤气、水蒸气、HCl以及一定的氧化铁粉。

混合气体经旋风除尘器,除去粉尘,分离出的粉尘重新返回焙烧炉反应炉内。

混合气体从除尘器出来后进入预浓缩器,在预浓缩器内部和温度较低的循环酸直接接触,温度降低。

记过预浓缩器后,仅有少量氧化铁粉存在,其混合气体进入吸收塔。

在吸收塔中,采用脱盐水或漂洗水来吸收混合气体中的氯化氢气体,氯化氢溶于水,在吸收塔底部形成再生酸。

再生酸从吸收塔底部流出后进入再生酸罐,在以后的生产中重新进入酸洗系统。

未被吸收的混合气体以及氯化氢气体从吸收塔顶部逸出,进入二级文丘里除尘器,除尘器顶部喷嘴循环喷淋水通过喷淋进入除尘器喉口与吸收出来的废气充分混合,以降低废气中的粉尘和氯化氢气体。

在二级文丘里与洗涤塔之间设有废气风机,该风机与焙烧炉出口压力连锁,使酸再生设备处于微弱的负压工作状态,以保证氯化氢气体不会逸出。

混合气体在经过风机的同时,得到清洗,经液滴分离器后进入洗涤塔。

洗涤塔在塔顶用脱盐水循环洗涤尾气,气体从吸收塔底部送入,在逆流过程中,降低尾气中氯化氢气体和氯气的含量,同时出去气体中的氧化铁粉微小颗粒。

废盐酸再生工艺冷轧酸洗工艺中,大多采用盐酸作为酸洗介质,随着酸洗过程的进行,浓度会降低,酸液就失去了高效酸洗的能力,成为废酸连续排出,排出的废酸不仅量大,Fe2+、Fe3+和Cl-离子浓度高,温度也高达80℃,如不经处理排放,不仅会造成严重的环境污染,也会降低企业的经济效益,而再生工艺能很好“变废为宝”,节能环保。

废盐酸再生处理常见的有Ruthner-喷雾焙烧法和Lurgi-流化床焙烧法两种工艺。

具体如下:1、喷雾焙烧法喷雾焙烧工艺分为脱硅(Wapur)和酸再生(ARP)两部分,Wapur是ARP的前道工序,用于去除废酸液中的SiO2等杂质,从而提高ARP工序生产的Fe2O3纯度;ARP用于盐酸再生与Fe2O3粉的回收。

喷雾焙烧法的特点是:1)喷雾焙烧法的废酸处理量稳定,再生酸质量好,Fe2+含量低。

2)喷雾焙烧法炉内发生故障少,维修量少,机组年有效生产时间较长(约7000h/a),作业率高。

3)喷雾焙烧法机组点火方便,根据需要可随时开机、停机;酸操作和水操作的转换方便。

4)喷雾焙烧法的氧化铁粉副产品,其单体是空心球状颗粒,颗粒度≤1.0μm,松装密度≥0.35g/cm3,可做软磁材料,价格较高。

5)喷雾焙烧法酸喷枪的喷出口径小,为了减少堵塞、保持良好的雾化,对废酸的过滤要求严格,需设多个过滤器。

2、流化床焙烧法浓缩后的废酸通过泵送到焙烧炉下部的流化床上,FeCl2在800-850℃的高温下被分解为HCl和Fe2O3,新生产的Fe2O3颗粒排入冷却振动筛,靠自身重力到螺旋输送机,然后送入氧化铁小球贮存仓,有一小部分被收集到一个启动箱内,作为流化床的启动种子,而HCl 被吸收成新的盐酸投入使用。

流化床焙烧法特点是:1)流化床颗粒粒度在生产中有周期性变化,当颗粒普遍长大时,生产运行不稳定,产量减低。

2)流化床焙烧法炉内易损件较多,故障也较多,因炉温高,炉内检修前的冷炉时间长,机组年有效作业时间少(6000h/a)。

冷轧带钢机组酸再生站工艺介绍目录一、酸再生站功能二、酸再生站工艺三、酸再生站主要设备组成四、酸再生站主要运行指标五、酸再生站作业区域主要危险源一、酸再生站功能冷轧机组酸再生站,即酸洗废盐酸再生站,主要作用是对酸轧机组产生的废盐酸进行再生处理,生成再生盐酸重复利用。

酸轧机组生产使用的原料热钢卷,进入轧机前必须将表面存在氧化铁皮处理掉,避免轧机轧制时形成表面缺陷。

热钢卷表面的氧化铁皮(FeO、Fe3O4和Fe2O3)皮浸泡在盐酸中,由于溶解作用、机械剥离作用和还原作用,与盐酸发生一系列化学反应,得以去除。

其反应方程式如下:Fe2O3+6HCl=2FeCl3+3H2O (1)Fe3O4+8HCl=2FeCl3+FeCl2+4H2O (2)FeO+2HCl=FeCl2+H2O (3)经过酸洗,盐酸变成了主要成分为氯化亚铁(FeCl3)的废盐酸溶液,每酸洗1吨热卷料需消耗新盐酸1.2-2.0kg。

考虑运行成本和环保实际,必须进行回收再用。

二、酸再生站工艺酸再生站包括再生工艺系统和脱硅工艺系统。

1、再生工艺系统介绍:酸再生系统一般采用鲁斯纳-喷雾焙烧盐酸再生工艺,具体生产工艺流程如下:酸洗线过来的废盐酸从一级洗涤塔进入预浓缩器,与焙烧炉内反应产生的酸气进行热交换浓缩。

热交换既蒸发掉了处理酸中多余的水分又降低了酸气的温度,既节省大量的能源又保证设备运行。

浓缩后的废酸泵送至焙烧炉顶,经由酸枪装置喷洒雾化为细小的颗粒,进入焙烧炉发生盐酸再生反应,生成氯化氢气体和氧化铁粉。

反应方程如下:4FeCl2 + 4H2O + O2 = 2Fe2O3 + 8HCl↑产生的氧化铁粉从炉底流出输送至氧化铁粉仓储存。

焙烧炉燃烧后产生的酸气进入预浓缩器降温后进入吸收塔,塔内喷洒漂洗水吸收酸气中的氯化氢,形成再生盐酸流入到再生酸罐。

经过吸收塔后的酸气在经过一级洗涤塔和二级洗涤塔的处理,达标的尾气排放至大气内。

2、脱硅系统工艺介绍脱硅系统是酸再生站的一个重要的辅助系统。

冷轧生产酸再生工艺探讨[摘要]:介绍了酸洗废液再生处理的几种方法及国内大型钢铁企业目前使用的酸再生系统,分析了酸再生技术的优点,该技术具有很强的使用价值,值得在国内钢铁企业中推广。

[关键词]:盐酸再生工艺应用中图分类号:f416.4 文献标识码:f 文章编号:1009-914x(2012)29- 0062 -011、引言酸洗是冷轧的关键工序,酸洗后的废液除了含有大量的铁盐外,还含有相当数量的可以回收及再生处理的酸溶液,以攀钢酸洗机组最大年生产能力是150万t计算,如果没有酸再生系统每年将会有3万t的废酸产生。

如果这些废酸弃之不用,不仅是个很大的资源浪费,给生产成本的控制带来了巨大的压力,而且这样高浓度的废酸溶液若任意排人河流,使水体遭到污染,危害农业和渔业,这也是我国环境保护法所不允许的,由此采用废厌酸再生技术是环境保护的需要,也是降低生产费用的需要。

2、盐酸酸洗废液再生处理工艺2.1 工艺描述盐酸再生处理与盐酸酸洗过程组成一个闭路盐酸酸洗液循环系统,酸洗机组将酸洗的废酸液不断的送到盐酸再生设备,废酸液在再生设备中分离出溶解铁盐fec1:,经焙烧后分解为氧化铁和氯化氢气体,氯化氢气体被水吸收后即为盐酸,可再返回酸洗机组继续使用,此工艺过程的化学反应式为:fec12+h2o_+feo+2hc1。

目前世界上对盐酸酸洗废液的酸再生处理技术有喷雾焙烧法、流化床法和滑动床法三种,在我国,早期主要是引进德国鲁奇(lurgi)公司的鲁奇法,即流化床法,后来随着磁性材料行业对高质量氧化铁粉的需求,新增的盐酸再生设备均采用奥地利鲁兹纳(ruthner)公司首创的鲁兹纳法,即喷雾焙烧法。

(2)氧化铁粉回收。

在焙烧炉内生成的氧化铁粉大部分落到炉子底部,然后通过破碎机和回转阀排出炉外,排出的氧化铁粉温度约为400℃,用风力输送到氧化铁粉储存仓,空气将氧化铁粉冷却到70—8o ℃。

2.3 流化床法(1)用泵将废酸送到废酸储罐,并打到预浓缩器中,在预浓缩器中一部分废酸液被焙烧炉的炉气汽化。

酸再生工艺操作规程酸再生是一种重要的工艺,用于回收和再利用废酸。

以下是一个酸再生工艺操作规程,详细描述了相关流程和操作要求。

一、工艺流程1.预处理:将废酸收集到专用容器中,并进行初步过滤,去除固体杂质和悬浮物。

2.中和反应:将预处理后的废酸加入中和反应器,同时加入适量的碱溶液进行中和反应。

注意控制反应温度和反应时间,确保充分中和。

3.过滤:将中和后的溶液通过过滤装置进行细过滤,去除悬浮物和残留杂质。

4.浓缩:将过滤后的溶液进行浓缩,可以采用蒸发浓缩或膜浓缩等方法,使溶液浓度达到再生酸要求。

5.结晶:将浓缩后的溶液进行结晶处理,去除其中的无机盐和杂质。

6.洗涤:将结晶后的物料进行洗涤,去除结晶过程中产生的杂质和未结晶溶质。

7.干燥:将洗涤后的再生酸进行干燥处理,使其达到工业标准。

8.质检:对干燥后的再生酸进行质量检测,包括酸度、纯度等指标。

9.包装和储存:对质检合格的再生酸进行包装,并按照规定的方式进行储存,确保质量不受影响。

二、操作要求1.操作人员必须熟悉酸再生工艺流程,并具备相应的安全生产知识与技能。

2.在操作过程中,必须佩戴防护手套、防护眼镜和防毒面具等个人防护装备。

3.操作前需要检查设备的运行状态,确保设备正常,并进行相应的清洗和消毒。

4.操作过程中,严禁使用与再生操作无关的工具和设备,确保操作的专业性和精确性。

5.对于溶液的检测和处理,必须按照相关标准和规定进行,确保操作的准确性和可靠性。

6.操作结束后,及时清理设备和操作场地,确保工作环境整洁和安全。

7.废弃物的处理必须符合相关环保要求,禁止随意排放和倾倒。

8.酸再生工艺过程中,应定期对设备进行维护和保养,确保其正常运行和使用寿命。

三、安全注意事项1.操作人员必须严格按照操作规程进行操作,禁止擅自更改工艺流程和操作参数。

2.酸再生过程中产生的气体、溶液和固体均属于危险物质,应在通风良好的场所进行操作。

3.对于涉及有毒、腐蚀性和易燃物质的操作,必须采取相应的措施,严格遵守安全操作规定。

废酸加浓硫酸再生工艺介绍工艺过程说明:废酸加浓硫酸处理工艺首先要将废酸蒸发浓缩,使原废酸内的氯化亚铁含量升高,趁热分批加入过量浓硫酸同时曝气,使氯化亚铁中的氯被硫置换出来。

氯气挥发出来时,经回收净化塔吸收生成可回用盐酸。

同时生成硫酸亚铁溶液,此溶液中有部分过量的硫酸成分。

化学反应式FeCl2+H2SO4(浓)=△=2HCL+FeSO4HCL通过净化吸收塔吸收回用。

滤渣为硫酸亚铁溶液(FeSO4,内含H2SO4)1、硫酸亚铁溶液处理通常用焙烧方法:反应式为:2FeSO4=焙烧= Fe2O3+SO2↑+SO3↑产生物Fe2O3(铁红)外卖。

产生物SO2加氢氧化钙生成亚硫酸钙CaSO3后可以外卖。

反应式为:SO2+Ca(HO)2= CaSO3+H2O产生物SO3加稀硫酸生成较浓的硫酸。

反应式为:SO3+ H2O= H2SO4此硫酸须进一步处理,在此硫酸中加磷矿粉:Ca5(PO4)3F,生成二水磷酸二氢钙:Ca(H2PO4).H2O、硫酸钙CaSO3和氢氟酸HF。

2反应式为:Ca5(PO4)3F+ 7H2SO4 +3H2O= 3〈Ca(H2PO4)2.H2O〉+7 CaSO4↓+2H F↑。

磷酸二氢钙Ca(H2PO4)2.H2O硫酸钙CaSO4(俗称磷石膏,因含各种杂质,较难处理)氢氟酸HF,有较强腐蚀性,玻璃都可以腐蚀。

(工艺过程如下图)2、硫酸亚铁溶液处理也可以采用冷冻工艺处理的:将硫酸亚铁溶液中加入浓硫酸,使其饱和度降低,然后用冷冻设备使其降温至-5度左右,硫酸亚铁结晶,用分离机分离出来硫酸亚铁(外卖),残余废液加磷矿粉处理(同焙烧工艺部分)。

工艺图如下:冷冻处理工艺图。

鲁兹纳法酸再生工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!鲁兹纳法酸再生工艺流程随着环保意识的不断提高,各行各业都在积极探索环保可持续发展的道路。

冷轧酸再生各个工艺流程英文回答:Cold rolling acid regeneration is a process used in the steel industry to recycle and reuse the acid used in the pickling process of cold-rolled steel. This process involves several steps that I will describe below.Firstly, the spent acid, which is contaminated withiron and other impurities from the pickling process, is collected and transferred to a regeneration plant. In the plant, the acid is treated to remove the impurities and restore its effectiveness. This is typically done by neutralizing the acid with a base, such as lime or ammonia, to precipitate the impurities as solid waste. The resulting purified acid is then separated from the solid waste.Next, the purified acid undergoes a concentration process to increase its strength. This is achieved by evaporating the water content in the acid, either throughheat or vacuum distillation. The concentrated acid is then ready to be reused in the pickling process.After the acid has been regenerated and concentrated, it is transported back to the pickling line for reuse. The acid is sprayed onto the cold-rolled steel to remove any oxide scale or surface impurities. The steel is then rinsed with water to remove any remaining acid and dried before further processing.To illustrate the process, let's say I work at a steel mill and we use cold rolling acid regeneration to recycle the acid. Every week, we collect the spent acid from the pickling line and send it to the regeneration plant. The acid is treated with lime to neutralize it and remove the impurities. The purified acid is then concentrated by evaporating the water content using heat. Once the acid is concentrated, it is transported back to the pickling line where it is sprayed onto the steel coils to remove impurities. The steel is then rinsed with water and dried before it is sent for further processing.中文回答:冷轧酸再生是钢铁行业中用于回收和再利用冷轧钢酸洗过程中使用的酸的工艺。