液压凿岩机图解

- 格式:doc

- 大小:14.00 KB

- 文档页数:2

液压钻车凿岩操作1、启动电机,把钻车调整到需要凿岩作业的位置上,推进器运动前定位顶尖要距离岩石面保持600mm左右。

2、两侧支腿落下,把钻车稳定好。

3、拉回凿岩推进手柄,使凿岩机后退回到滑架后部。

4、接通供水管路。

5、调整钻孔位置,熟练操作各手柄,迅速按规定方向定好孔位。

6、打开滑架补油开关,使滑架补偿定位,保持进给补油。

7、打开水泵开关手柄,使水泵供水正常。

8、打开注水节门给凿岩机供水冲洗炮孔。

9、操纵转钎阀,使钎杆回转。

(逆时针为凿岩作业,顺时针为卸钎杆)。

10、操纵凿岩推进手柄,使凿岩机前进,使钎头触及岩石。

11、操纵逐步打眼阀手柄,使凿岩机先慢开轻打。

12、当钎头充分进入岩石,确定不会再有偏斜时,将逐步打眼阀手柄向前推,正式凿岩作业。

13、推进行程到达终点时,凿岩机滑板与冲击自动停止工作。

14、拉回逐步打眼阀手柄,回到原位。

15、操纵推进手柄,使凿岩机滑板退回到原位。

(二)钻车进、退方式:1、钻车启动前先检查各手柄,应均处于中间位置上。

2、操纵各手柄使钻车钻臂和推进器均处于运输状态。

(在钻车轴线)3、操纵支腿换向阀手柄,将前支腿抬起。

4、钻车行走时,由一名司机操作,靠巷道左侧进入迎头。

5、进钻车前,将装载机退至迎头约20m以外,装载机后退期间将巷道左侧底板平整好,以便钻车行走。

6、钻车行走前,检查电缆接口是否牢固可靠,电缆铺设是否畅通,长度是否足满足钻车移近距离要求,并安排专人负责拉移电缆,确保钻车在行走期间不会拔脱、压坏电缆。

7、钻车靠装载机左侧经过时,任何人不得操作装载机,并将装载机停电闭锁。

装载机周围人员注意站位安全。

下山掘进,钻车开进迎头时钻车前方及两侧不得有人逗留,防止钻车行走期间挤压伤人员,推移电缆人员在钻车后方3m位置;钻车退出迎头时,钻车前方及两侧不得有人逗留,推移电缆人员在钻车后方3m位置。

上山掘进,钻车开进迎头时钻车前方3m及两侧不得有人逗留,推移电缆人员在钻车后方10m位置;钻车退出迎头时,钻车前方3m及两侧不得有人逗留,推移电缆人员在钻车后方10m位置,拖移电缆人员时刻观察钻车行走情况。

液压凿岩机的使用技术(通用版)Security technology is an industry that uses security technology to provide security services to society. Systematic design, service and management.( 安全管理 )单位:______________________姓名:______________________日期:______________________编号:AQ-SN-0302液压凿岩机的使用技术(通用版)1)液压凿岩机在启动前检查蓄能器的充气压力是否正常;检查冲洗水压和润滑空气压力是否正确;检查润滑器里是否有足够的润滑油,供油量是否合适;检查油泵电机的回转方向。

2)凿岩时应该把推进器摆到凿岩位置,使前端抵到岩石上,小心操纵让凿岩机向前移动,使钻头接触岩石;开孔时,先轻轻让凿岩机推进,当纤杆在岩中就位后,在操纵至全开位置。

3)凿岩机若不能顺利开孔,则应先操纵凿岩机后退,再让凿岩机前移,重新开孔。

4)在更换纤头时,应将钻头轻抵岩石,让凿岩机电机反转,即可实现机动卸纤头。

5)液压元件的检修只能在极端清洁的条件下进行,连接机构拆下后,一定要用清洁紧配的堵头立即塞上。

液压系统的机构修理后的凿岩机重新使用之前,必须把液压油循环地泵入油路,以清洗液压系统的构件。

6)应定期检查润滑器的油位和供油量;定期对回转机构的齿轮加柱耐高温油脂;定期检查润滑油箱中的油位,清除油箱内的污物和杂质。

7)若要长期存放,则应用紧配的保护堵头将所有的油口塞柱,彻底清洗机器并放掉蓄能器里的气体。

凿岩机应放在干燥清洁的地方存放。

XXX图文设计本文档文字均可以自由修改。

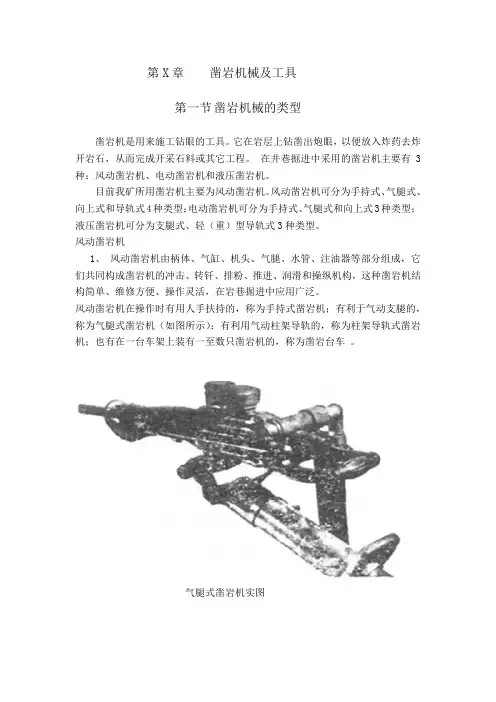

第X章凿岩机械及工具第一节凿岩机械的类型凿岩机是用来施工钻眼的工具。

它在岩层上钻凿出炮眼,以便放入炸药去炸开岩石,从而完成开采石料或其它工程。

在井巷掘进中采用的凿岩机主要有3种:风动凿岩机、电动凿岩机和液压凿岩机。

目前我矿所用凿岩机主要为风动凿岩机。

风动凿岩机可分为手持式、气腿式、向上式和导轨式4种类型;电动凿岩机可分为手持式、气腿式和向上式3种类型;液压凿岩机可分为支腿式、轻(重)型导轨式3种类型。

风动凿岩机1、风动凿岩机由柄体、气缸、机头、气腿、水管、注油器等部分组成,它们共同构成凿岩机的冲击、转钎、排粉、推进、润滑和操纵机构,这种凿岩机结构简单、维修方便、操作灵活,在岩巷掘进中应用广泛。

风动凿岩机在操作时有用人手扶持的,称为手持式凿岩机;有利于气动支腿的,称为气腿式凿岩机(如图所示);有利用气动柱架导轨的,称为柱架导轨式凿岩机;也有在一台车架上装有一至数只凿岩机的,称为凿岩台车。

气腿式凿岩机实图内燃式凿岩机实图电动式凿岩机实图手持式凿岩机要有很大的力气扶持,剧烈的振动直接传于人身,使人很容易疲劳,影响健康,目前属于淘汰产品。

气腿式凿岩机是由一气腿代替人力顶着凿岩机工作,从而大大减轻工人的劳动强度。

内燃凿岩机的主要优点是携带方便。

柱架导轨式凿岩机在导轨上行走,钻凿范围有一定限制。

凿岩台车有履带式、轮胎式和轨道式,它们都有专门设计的专用地盘,上面安装一至数只凿岩机,从不同的方向和角度同时进行钻凿工作,大多用在采矿的坑道内和隧道内。

液压凿岩机是近几年来出现的一种新型凿岩机,基本可以分为二种类型:一种是小型手持式,其冲击能量较小,主要是用来代替传统的风镐,大多数与小型挖掘——装载机、液压工程车等配套使用;另一种是大型机载式,这类液压凿岩机大多是以液压挖掘机的反铲作业装置为基础,将反铲斗换装成凿岩机进行工作,由挖掘机驾驶员在驾驶室内进行操作。

此类凿岩机的能量较大,一般在1~6kN·m 范围内。

前言冲击凿岩是破碎中硬以上岩石的主要工序,在采掘与开挖岩石工程中广泛应用。

在冲击凿岩系统中,凿岩机是完成能量转换的动力机构,钎杆是动力传递机构,钎头是破碎岩石的工作机构。

凿岩机输出的能量借助钎杆和钎头(凿岩钎具)传递给岩石,达到破碎岩石形成炮孔的目的。

凿岩机的性能好坏是影响凿岩生产率和成本最关键的设备。

液压凿岩机与气动凿岩机相比,因具有节能、高效、作业条件好等显著优点,近十几年来,在国外得到迅速发展,在国内一些矿山也逐步扩大使用。

液压凿岩机的理论研究在国内外都取得很大进展,但系统论述液压凿岩机的理论、设计和应用方面的书籍非常少。

本次设计是针对液压凿岩机机构和液压系统设计,在设计中选择合理的结构和液压系统会使液压凿岩机的工作性能有很大的改善,效率高等优点。

参数:冲击功率:5.5 kw冲击频率:50 Hz回转速度:350(r/min )最大转矩:175 N.m冲击压力:17 MpaYM 系列液压隔膜计量泵,最大流量h L 4000,供油压力25-32Mpa 。

XHM11-700摆线马达,理论排量682ml/r,额定压力25 Mpa ,最高压力35 Mpa ,额定转矩2667N.m,单位理论转矩114(N.m/ Mpa ),最大功率175Kw ,最高可连续转速240r/min,马达重量94kg 。

1绪论液压凿岩机是以高压液体作动力的一种新型高效凿岩设备。

它与气动凿岩机相比具有能量消耗少、凿岩速度快、效率高、噪音小、易于控制、卡钻事故少、钻具寿命长等许多有点,在近十几年获得了迅速发展。

自1861年气动凿岩机开始应用以来,经过不断改进、完善,各类气动凿岩机在矿业开发和开挖工程中发挥了巨大的作用。

但气动凿岩机是以压缩空气作为传递能量的介质,因此存在着两个根本性弱点:一是能耗大,它的能量利用总效率只略高于10%;二是作业环境恶劣,噪声高、油雾大,特别是在地下作业,此问题更加突出。

为了解决这些问题,人们一直在进行新的传递能量介质的探索。

液压凿岩机结构设计黑龙江八一农垦大学毕业论文(设计)摘要在综合分析各类液压凿岩机冲击工作原理和轻型液压凿岩机各种结构的基础上,创新提出了轻型独立回转液压凿岩机的新构型,研制了YYT-30型轻型独立回转液压凿岩机。

该机型的问世,有望取代传统的支腿式气动凿岩机,成为我国中小矿山和一般工程施工中凿岩机械的主力机型。

该机技术性能先进,结构新颖,具有耗能少、体积小、重量轻、冲击能大、钻速快、噪声低、振动小,工人劳动强度低等优点,可广泛用于大理石,花岗岩,金属矿,非金属矿和煤矿等矿山开凿石,用于地质勘探坑探巷道掘进以及采石,水电,铁路,港口,基地,基建,国防工程中钻凿炮眼。

关键词:液压凿岩机;独立回转;冲击能I黑龙江八一农垦大学毕业论文(设计)AbstractAfter analyzing the impacting principle of all kinds of hydraulic rock drills and various structures of portable hydraulic rock drill, a new structure of portable independent rotary hydraulic rock drill, YYT 30 portable independent rotary hydraulic rock drill, is put forward in the dissertation, and made in reality. It will become main style in medium and small-scale mines and general engineering machines in our country, which will replace traditional legged pneumatic rock drill hopefully.The machine of advanced technology, the new structure, with less energy consumption, small size, light weight, the impact energy, faster penetration rate, low noise, vibration small, workers advantage of low labor intensity, can be widely used in marble, granite, metal Ore, non-metallic minerals such as coal mines and cut stone. Exploration for geological prospecting pit roadway excavation and quarrying, electricity, water, railways, ports, bases, infrastructure, national defense projects in the drilling Perforation.Key words: hydraulic rock drills; portable independent rotary;impact energyII黑龙江八一农垦大学毕业论文(设计)目录摘要 ..................................................................... (I)ABSTRACT ............................................................... .............................. II 1绪论...................................................................... ............................. - 1 -1.1 国内外液压凿岩机发展概况 .................................................- 1 -1.1.1 国外液压凿岩机发展概况 .......................................... - 1 -1.1.2 国内液压凿岩机发展概况 .......................................... - 2 -1.2 液压冲击机构设计理论研究体系概况.................................- 3 -1.2.1 蓄能器 ..................................................................... ..... - 3 -1.2.2 配流阀(换向阀) .......................................................... - 3 -1.2.3 防空打和钎尾反弹理论 .............................................. - 4 - 2轻型独立回转液压凿岩机的总体结构 .......................................... - 5 -2.1 液压凿岩机的基本结构 .........................................................- 5 -2.2 液压凿岩机冲击机构的结构类型分析.................................- 6 -2.2.1 液压凿岩机的基本结构类型...................................... - 6 -2.2.2 液压凿岩机的冲击工作原理...................................... - 7 -2.2.3 有阀型液压凿岩机冲击机构的结构分析 ............... - 11 -2.3 轻型独立回转液压凿岩机总体结构方案...........................- 12 - 3 液压冲击机构的设计 ................................................................... - 15 -3.1设计理论分析...................................................................... ..- 15 -3.2 冲击活塞系统的设计 ...........................................................- 17 -3.2.1 活塞系统设计的基本要求 ........................................ - 17 -3.2.2 活塞零件的设计计算 ................................................ - 17 -3.2.3 活塞台肩部分的设计计算 ........................................ - 18 -3.3 蓄能器的设计 ..................................................................... ..- 21 -3.4 换向信号孔位置的确定 .......................................................- 23 -3.5 活塞防空打装置的设计方法 ...............................................- 23 - 参考文献...................................................................... ...................... - 25 -III黑龙江八一农垦大学毕业论文(设计)1绪论1.1 国内外液压凿岩机发展概况1.1.1 国外液压凿岩机发展概况自1861年气动凿岩机开始应用以来,经过不断改进、完善,各类气动凿岩机在矿山、铁路、公路、水电、煤炭和建筑工程施工中发挥了巨大的作用。

液压凿岩机图解

冲击原理

液压凿岩机都是由活塞运动产生冲击和频率,通过活塞传递能量,达到钻孔和拆除的目的。

凿岩机是由许多易于加工和热处理的部件组成,用四个简图来说明冲击原理。

1、主体

2、主活塞

3、换向阀

4、4个活塞

5、2个蓄能器

2、因布置空间的限制,在液压凿岩机上用了二个充气式蓄能器,而不能用一个大容积的BRH’S和

BBH’S是同样的。

当推动换向阀时,就意味着推动活塞

油液有四个不同的流涌路线:

(1)到蓄能器

(2)到小活塞

(3)换向阀

(4)到主活塞

当换向阀和小活塞的通道堵住时,公蓄能器和主学徒通道可以进油。

由于压力油总是沿着阻抗小的线路流动,因此流入活塞底部充有氮气的蓄能器,压力为38bar。

由于小活塞的总面积小于主活塞总面积,主活塞开始向上运动,推动换向阀至终点。

因为换向阀位置的改变,产生了通过蓄能器和换向阀开口的油路。

由于换向阀的作用,系统产生比蓄能器大得多的压力,使蓄能器迅速充油,并充满活塞后面的空间。

由于活塞上部面积大于下部面积,油压推主活塞向下运动,并离开换向阀,至使油液活塞背后的腔室。

蓄能器可提供活塞加速过程所需油液。

这时,换向阀被油压得保持到一定位置上见图。

这个过程

S

油通过阀孔进入,并通过阀的顶部,有较大的力去推动活塞运动,这时:

S

三个活塞的主要协能是保证换向阀在所有的位置上,都顶着活塞。

当活塞到达冲程底部时,换向阀也就到达底部了。

当换向阀向下移动时并闭了活塞顶部油口中,切断了供往上腔的高压,这样,就又回到开始的位置。

冲击器可能会出理的问题:

(1)活塞在底部位置卡住不能运动。

(2)活塞与换向阀之间有尘粒,不能运动。

(3)如果活塞坏了,有明显的不规则运动,如果是弹簧蓄能器坏了,凿岩机回程可以明显的看出。

(4)如果是活塞与换向阀之间油封坏了,油进入得快,产生高频,但打击能量很小。

(5)换向阀与柄体之间油封坏了,油将内泄,导致传送能量降低和频率损失。

液压凿岩机回路

液压凿岩机的基本回路包括P1回路、P2回路的供油个油路的流量为55L/min,具有回转马达的液压凿岩,冲击部件油的输送都具有自动停止装置。

凿岩机回路的压力损失约为30bar,回路最大指示压力为180bar,旋转阻力使P1回路压力增大,最大可达180 bar。

我们用一个凿岩机控制器,控制具有变量泵压力回路的开停。

阀门并闭是,P1、P2都接通回油路,此时无冲击和回转。

凿岩机控制器向前运动,经过第二位置时,P2仍与回油路相通,P1关闭,使回转马达运动,回油往P2回路,E2073K控制器到回油管路中,此时只产生回路。

到第三个位置,P1、P2关闭,P1回路流经液压马达,和P2汇合,流量达110L/min,进入冲击回路,这时,冲击和回转同时进行,P1、P2经过凿岩机进入回油管路,注意:P1与P2相差15-20bar,这是由于马达工作需要造成的,即马达产生扭矩和回转速度需要15-20b,马达扭矩是个变量,速度是一个常数。

由V2阀来P1和P2,即回转与冲击,扭矩阻力使P1压力增大时,V2活塞小端加速向后推,P2流往V2注入回油路,P2压力下降。

V2阀的调节是一个特殊的压力装置。

P1和=CONST(常数)。