第4章Mastercam的铣削粗加工案例.ppt

- 格式:ppt

- 大小:1.60 MB

- 文档页数:62

二维刀具路径4.1加工简介CAM则主要是根据工件的几何外形设置相关的切削加工数据并生成刀具路径,刀具路径实际上就是工艺数据文件(NCI),它包含了一系列刀具运动轨迹以及加工信息,如进刀量、主轴转速、冷却液控制指令等。

再由后处理器将NCI文件转换为CNC控制器可以解读NC码,通过介质传送到加工机械就可以加工出所需的零件。

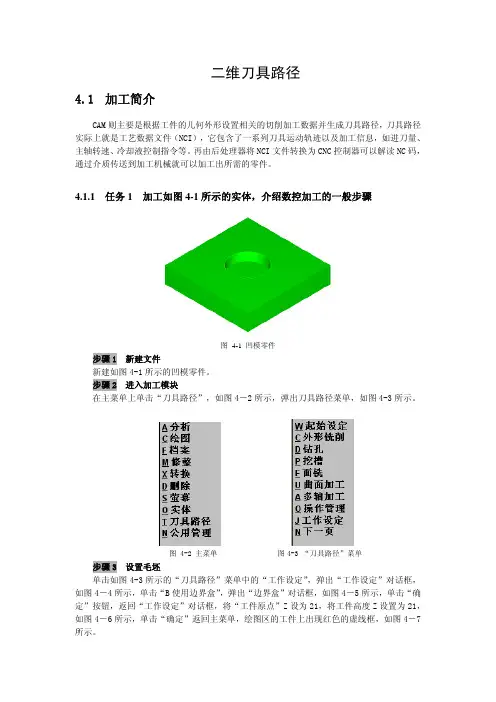

4.1.1任务1 加工如图4-1所示的实体,介绍数控加工的一般步骤图 4-1 凹模零件步骤1新建文件新建如图4-1所示的凹模零件。

步骤2进入加工模块在主菜单上单击“刀具路径”,如图4-2所示,弹出刀具路径菜单,如图4-3所示。

图 4-2 主菜单 图4-3 “刀具路径”菜单 步骤3设置毛坯单击如图4-3所示的“刀具路径”菜单中的“工作设定”,弹出“工作设定”对话框,如图4-4所示,单击“B使用边界盒”,弹出“边界盒”对话框,如图4-5所示,单击“确定”按钮,返回“工作设定”对话框,将“工件原点”Z设为21,将工件高度Z设置为21,如图4-6所示,单击“确定”返回主菜单,绘图区的工件上出现红色的虚线框,如图4-7所示。

图 4-4 “工作设定”对话框图 4-5 “边界盒”对话框图 4-6 “毛坯参数”设置图 4-7 毛坯设置 图 4-8 “面铣选择”菜单 步骤4选择加工类型单击如图4-3所示的“刀具路径”菜单中的“面铣”,弹出“面铣选择”菜单,如图4-8所示,单击“执行”,弹出面铣对话框,如图4-9所示。

图 4-9 面铣对话框步骤5 设置刀具将鼠标放在“面铣”对话框的空白处,单击鼠标右键,弹出刀具快捷菜单,如图4-10所示,选择快捷菜单中的“从刀具库中选取刀具”,弹出“刀具管理员”对话框,选择直径为10的平刀,如图4-11所示,单击“确定”,“面铣”对话框中出现了第一把刀,主轴转速,进给率设置,如图4-12所示。

图 4-10 “刀具”快捷菜单提示:直接单击“执行”,则加工整个零件的上表面,如果选择某个串连图形,则加工选择的图形上表面。

Mastercam技术应用(讲义)专业:数控技术班级:数控1011、1022 二零一一年十二月第一章M sterCAM X3 软件入门学习学习目的:(1)了解本课程的研究对象,任务和学习方法(2)掌握MasterCAM的安装方法(3)掌握MasterCAM的安装过程教学内容:第一节MasterCAM X3的安装方法及基础入门1.1、Mastercam X3 软件基础知识介绍1.2、Mastercam X3 的铣削加工特点1.3、Mastercam X3 工作界面第二节 Mastercam X3 2D图形的构建2.1、点的构建2.2、直线的构建第三节圆弧的构建3.1、圆弧的绘制方法3.2圆弧的绘制案例3.3点、直线、圆弧的综合2D绘制。

(附后图)第四节倒圆角、倒斜角绘制4.1倒圆角方法4.2倒斜角方法4.3倒圆角、倒斜角综合2D绘制第五节 2D综合绘制案例1、25.1、2D图纸分析5.2、2D机械产品绘制5.3、标注2D机械产品图纸第六节 2D综合绘制案例2、36.1、2D图纸分析6.2、2D机械产品绘制。

(附后图)第七节曲线的构建7.1、曲线的构建绘制7.2、曲线的构建案例7.3、3D线绘制并构建简单的曲面第八节 Mastercam X3 2D综合绘图构建实例(附后图)8.1、绘图设计分析8.2、产品的设计合理性8.3、产品的可使用及可加工性重点:2D图形构建综合难点:曲线的构建至曲面构建第二章、Mastercam X3图形编辑和尺寸标注学习目的:(1)了解Mastercam X3绘图的编辑按钮(2)熟悉Mastrercam X3软件的绘图编辑功能(3)熟练掌握Mastercam X3软件2D绘图编辑(4)掌握尺寸标注的方法及功能教学内容:第一节MasterCAM X3编辑与绘图1.1、Mastercam X3 软件绘图删除功能1.2、Mastercam X3 软件绘图修整功能1.3、Mastercam X3软件绘图转换、镜像、补正功能第二节 Mastercam X3 2D图形绘制综合实例(附后图)2.1、分析图纸或测绘零件2.2、2D绘图过程2.3、尺寸标注重点:2D图形编辑难点:综合绘图步骤第三章、Mastercam X3CAM加工基础学习目的:(1)了解Mastercam X3刀具管理功能(2)熟悉Mastrercam X3刀具参数设置(3)熟悉Mastrercam X3材料设置和工作设置(4)掌握Mastrercam X3操作管理功能教学内容:第一节MasterCAM X3刀具管理与刀具参数设置1.1、Mastercam X3 刀具管理1.2、Mastercam X3 软件定义刀具1.3、Mastercam X3软件参数设置第二节 Mastercam X3 材料设置2.1、分析图纸从材料列表中选择材料2.2、定义新材料2.3、工作设置与操作管理重点:定义刀具和选用刀具难点:刀具参数第四章、Mastercam X3二维(2D)加工学习目的:(1)了解Mastercam X3 2D加工基础(2)熟悉Mastrercam X3 2D加工刀具参数设置(3)掌握Mastrercam X3 外形铣削方法(4)掌握Mastrercam X3 挖槽加工方法(5)掌握Mastercam X3 平面、钻孔加工方法教学内容:第一节MasterCAM X3 平面、铣削加工参数设置(附后图)1.1、铣削刀具的选用1.2、Mastercam X3 平面铣削方法第二节 Mastercam X3 平面铣削参数设置2.1、Mastercam X3 平面加工参数设置2.2、仿真加工及出程序2.3、平面加工实例(附后图)第三节 Mastercam X3 我外形铣削方法3.1、Mastercam X3 外形铣削方法3.2、Mastercam X3 平面加工参数设置3.3、Mastercam X3 仿真加工及出程序第四节外形铣削实例1、2、3(附后图)4.1、产品图纸分析4.2、产品加工工艺分析4.3、外形铣削加工方法4.4、后置处理第五节 Mastercam X3 挖槽(型腔)加工参数设置(附后图)5.1、Mastercam X3 挖槽(型腔)铣削方法5.2、Mastercam X3 挖槽(型腔)参数设置5.3、仿真加工及出程序第六节、Mastercam X3 挖槽(型腔)加工实例(附后图)6.1、产品图纸分析6.2、产品加工工艺分析6.3、挖槽(型腔)加工方法6.4、后置处理第七节MasterCAM X3 钻孔加工参数设置(附后图)7.1、Mastercam X3 钻孔铣削刀具选择7.2、Mastercam X3 钻孔工艺分析7.3、仿真加工第八节综合实例加工(附后图)8.1、产品图纸分析8.2、产品加工工艺分析8.3、后置处理第九节综合实例加工1(附后图)9.1、产品图纸分析9.2、产品加工工艺分析9.3、后置处理第十节综合实例加工2(附后图)10.1、产品图纸分析10.2、产品加工工艺分析重点:外形铣和挖槽的顺逆铣方向选择难点:加工参数设置第五章、Mastercam X3 曲面(3D)加工学习目的:(1)了解Mastercam X3 3D加工基础(2)熟悉Mastrercam X3 3D加工参数设置(3)掌握Mastrercam X3 曲面粗加工方法(4)掌握Mastrercam X3 曲面精加工方法教学内容:第一节MasterCAM X3 3D加工参数设置(附后图)1.1、Mastercam X3 X3 曲面加工粗加工刀具选择第二节MasterCAM X3 3D加工产品分析2.1、3D产品分析2.2、刀具选用及刀具产品2.3、Mastercam X3 曲面加工参数设置2.4、Mastercam X3曲面仿真加工第三节 Mastercam X3 曲面精加工参数设置(附后图)3.1、Mastercam X3 曲面精加工参数3.2、曲面刀具选择3.3、曲面仿真加工第四节、Mastercam X3曲面平行加工方法(附后图)4.1、3D曲面产品分析4.2、曲面平行加工参数设置4.3、曲面加工仿真及出程序第五节 Mastercam X3曲面放射加工方法(附后图)5.1、3D曲面产品分析5.2、曲面平行加工参数设置5.3、曲面加工仿真及出程序第六节 Mastercam X3曲面陡斜面加工(附后图)6.1、3D曲面产品分析6.2、曲面平行加工参数设置6.3、曲面加工仿真及出程序第七节MasterCAM X3 曲面综合加工实例1(附后图)7.1、Mastercam X3 曲面加工工艺分析7.2、Mastercam X3粗加工与精加工7.3、实例仿真加工第八节MasterCAM X3 曲面综合加工实例2(附后图)8.1、Mastercam X3 曲面加工工艺分析8.2、Mastercam X3粗加工与精加工8.3、实例仿真加工重点:曲面加工方法难点:曲面清角加工第六章Mastercam X3编辑刀具路径学习目的:(1)了解Mastercam X3刀具路径错误的地方(2)熟悉Mastrercam3 X3刀具路径仿真过程(3)掌握Mastrercam X3刀具路径编辑(4)掌握Mastrercam X3刀具路径变换教学内容:第一节MasterCAM X3 刀具路径变换1.1、Mastercam X3 修剪刀具路径1.2、Mastercam X3变换刀具路径1.3、Mastercam X3隐藏刀具路径第二节 Mastercam X3 剪切和粘贴刀具路径2.1、Mastercam X3 剪切刀具路径2.2、Mastercam X3 粘贴刀具路径2.3、Mastercam X3排序刀具路径重点:编辑刀具路径难点:查找刀具路径错误第七章复习考试(上机)8.1复习平时授课相关内容8.2复习分重点复习上机操作软件学习附后图训练要求:绘图、编程、仿真、加工。

综合实例10.1 MasterCAM编程步骤学习MasterCAM的最终目的是要在数控铣床或数控加工中心上,加工出实际的工件。

一般有工厂的固定产品,也有用户来料加工等方式,可按如下步骤进行。

1.绘制零件图纸如果是一般的机械工程图,要使用图纸上的尺寸绘出二维或三维线框模型图,然后在线框模型图上绘制曲面模型或实体。

如果加工件给的是实物,则要用测量实物的尺寸,或由三坐标测量机测量,找出相应尺寸,根据测量尺寸绘制出线框模型或曲面模型。

2.编制刀具路径根据加工工件的类型选取相应的加工功能项生成刀具路径。

如果是加工一个二维工件,就选用二维刀具轨迹生成模块;如果工件外形是一个圆弧齿轮,选用外形铣削;如果工件的内腔是一复杂曲线,就选用挖槽铣削;若内腔中还有岛屿,就要用挖槽和岛屿相结合的方法加工;如果工件是一个圆柱形凸轮,就要用三维多轴铣削;如果工件是钻孔、锪孔、攻丝、镗孔,就使用钻削加工,钻孔有一般钻孔、深钻孔等,需选用相应方式;如果工件表面是各种曲面,则要用三维曲面加工。

曲面加工有粗加工和精加工两大类多种加工方法,要根据不同的形状和要求去选用曲面加工方法,然后生成相应的刀具路径。

3.模拟刀具路径将编制的刀具路径在计算机上进行模拟显示,检验刀具路径的正确性,多余的刀具路径可通过过滤器删除,以除去多余的加工程序,减少加工时间。

系统提供加工时间,同时可帮助估算加工时间和费用。

4.检验刀具路径生成的刀具路径,可以在计算机中形象地铣削,可真正看出铣出的工件,在加工中看出刀具在什么地方发生干涉,发现问题及时修改。

5.编制后处理程序将NCI(刀位文件)转换成NC(加工程序),可编辑该加工程序,利用系统的通讯功能传送给数控系统,完成零件的加工。

10.3 电风扇绘制与加工10.3.1 线框及曲面造型1.绘制电风扇线框图形步骤1:进入MasterCAM系统,设置初始辅助菜单项在辅助菜单中选择并设置Z:0.000(Z向深度)Cplane:F(构图平面)Gview:F(视角平面)步骤2:绘制直线⑴选择Main Menu/Create/Line/Multi在提示区输入Specify endpoint 1:0,10 ↙Specify endpoint 2:6.25,10 ↙Specify endpoint 3:6.25,0 ↙Specify endpoint 4:6.25,0 ↙按ESC键,结束画线操作。

二维刀具路径4.1加工简介CAM则主要是根据工件的几何外形设置相关的切削加工数据并生成刀具路径,刀具路径实际上就是工艺数据文件(NCI),它包含了一系列刀具运动轨迹以及加工信息,如进刀量、主轴转速、冷却液控制指令等。

再由后处理器将NCI文件转换为CNC控制器可以解读NC码,通过介质传送到加工机械就可以加工出所需的零件。

4.1.1任务1 加工如图4-1所示的实体,介绍数控加工的一般步骤图 4-1 凹模零件步骤1新建文件新建如图4-1所示的凹模零件。

步骤2进入加工模块在主菜单上单击“刀具路径”,如图4-2所示,弹出刀具路径菜单,如图4-3所示。

图 4-2 主菜单 图4-3 “刀具路径”菜单 步骤3设置毛坯单击如图4-3所示的“刀具路径”菜单中的“工作设定”,弹出“工作设定”对话框,如图4-4所示,单击“B使用边界盒”,弹出“边界盒”对话框,如图4-5所示,单击“确定”按钮,返回“工作设定”对话框,将“工件原点”Z设为21,将工件高度Z设置为21,如图4-6所示,单击“确定”返回主菜单,绘图区的工件上出现红色的虚线框,如图4-7所示。

图 4-4 “工作设定”对话框图 4-5 “边界盒”对话框图 4-6 “毛坯参数”设置图 4-7 毛坯设置 图 4-8 “面铣选择”菜单 步骤4选择加工类型单击如图4-3所示的“刀具路径”菜单中的“面铣”,弹出“面铣选择”菜单,如图4-8所示,单击“执行”,弹出面铣对话框,如图4-9所示。

图 4-9 面铣对话框步骤5 设置刀具将鼠标放在“面铣”对话框的空白处,单击鼠标右键,弹出刀具快捷菜单,如图4-10所示,选择快捷菜单中的“从刀具库中选取刀具”,弹出“刀具管理员”对话框,选择直径为10的平刀,如图4-11所示,单击“确定”,“面铣”对话框中出现了第一把刀,主轴转速,进给率设置,如图4-12所示。

图 4-10 “刀具”快捷菜单提示:直接单击“执行”,则加工整个零件的上表面,如果选择某个串连图形,则加工选择的图形上表面。

第四章挖槽类零件加工编程范例范例1 生成零件的挖槽加工路径本例要点:(1)刀具的创建和选取(2)刀具参数的设置(3)挖槽的参数设置(4)使用等距环切和螺旋式下刀的参数(5)刀具路径模拟和实体切削仿真(6)生成数控加工程序1.利用挖槽加工模块,生成刀具挖槽加工路径(1)打开文件单击主功能表中档案→取档,在弹出的文件列表中选择正确的文件路径,并选择4-1.mc9文件,打开图形文件。

按F9键显示坐标系。

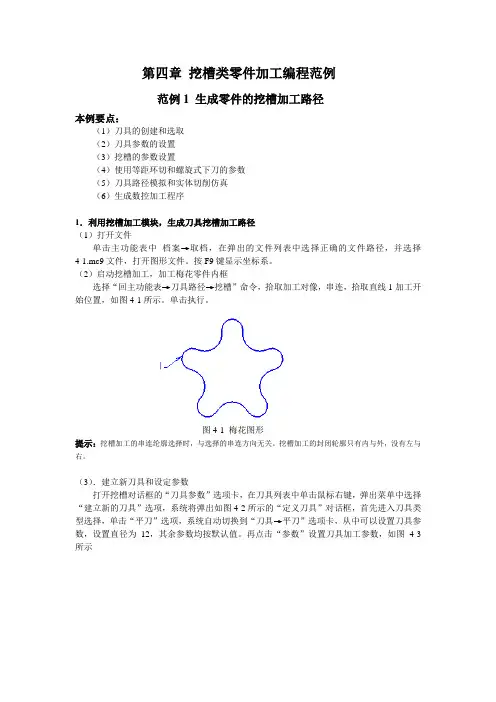

(2)启动挖槽加工,加工梅花零件内框选择“回主功能表→刀具路径→挖槽”命令,拾取加工对像,串连,拾取直线1加工开始位置,如图4-1所示。

单击执行。

图4-1 梅花图形提示:挖槽加工的串连纶廓选择时,与选择的串连方向无关。

挖槽加工的封闭轮廓只有内与外,没有左与右。

(3).建立新刀具和设定参数打开挖槽对话框的“刀具参数”选项卡,在刀具列表中单击鼠标右键,弹出菜单中选择“建立新的刀具”选项,系统将弹出如图4-2所示的“定义刀具”对话框,首先进入刀具类型选择,单击“平刀”选项,系统自动切换到“刀具→平刀”选项卡,从中可以设置刀具参数,设置直径为12,其余参数均按默认值。

再点击“参数”设置刀具加工参数,如图4-3所示图4-2 选择刀具形式图4-3 设置刀具参数点击“工作设定”弹出“工作设定”视窗,进给率的计算选择为依照刀具。

确定在“挖槽”视窗中,选择“挖槽参数”选项卡,设置XY方向预留量设为0,由于零件上表面的Z=0,故设置进给下刀位置为3.0和参考高度设置为30.0,加工深度按零件要求设为-10。

注意绝对坐标和增量坐标的选择,参数设置如图4-4所示。

图4-4 挖槽参数设置分层铣深参数。

在“Z轴分层铣深”前打勾,单击“Z轴分层铣深”按钮,打开“Z 轴分层铣深设定”对话框,如图4-5所示,设置分层铣深参数。

最大粗切量为0.5mm;精铣次数为0;其余参数按照默认值单击“确定”按钮返回到外形铣削参数对话框。

图4-5 Z轴分层铣深参数在“挖槽”视窗中,选择“粗切精修参数”选项卡,选用“等距环切”加工方法,切削间距为刀具直径的80%(切削间距(距离)计算方法是:{刀具直径-刀R角*2}*80%。