典型零件平面凸轮的加工工艺分析案例

- 格式:doc

- 大小:249.31 KB

- 文档页数:3

车铣技术凸轮轴加工工艺分析

车铣技术是一种常用的金属加工工艺,可以用于加工各种凸轮轴。

凸轮轴是发动机中

的重要零部件,它承载着与气门、喷油器等相关部件的运动控制功能。

凸轮轴的加工工艺

对于发动机的性能和可靠性起着重要的影响。

本文将对车铣技术加工凸轮轴的工艺进行分析。

凸轮轴的加工工艺主要包括车削和铣削两个步骤。

车削主要是将凸轮轴的外形轮廓加

工出来,而铣削则是在凸轮轴上面加工出凸轮的形状和尺寸。

在车铣过程中,还需要考虑

到材料的选择、刀具的选择和切削参数等因素。

在车削过程中,需要选择适合的车刀和车床来加工凸轮轴的外形轮廓。

车刀的选择要

考虑凸轮轴的材料和尺寸要求,一般选择硬质合金刀具或陶瓷刀具。

对于材料硬度较高的

凸轮轴,还可以选择涂层刀具来提高切削效率和刀具寿命。

车削时,需要控制好切削速度、进给速度和切削深度等参数。

由于凸轮轴形状复杂,

车削过程中可能会产生较大的切削力和振动,因此需要采取一些支撑固定的方式来保持稳

定的加工。

车削过程中还需要进行刀具修整和及时更换,以保持较好的加工质量。

车铣技术可以用于加工凸轮轴,但在加工过程中需要考虑到材料的选择、刀具的选择

和切削参数等因素。

通过合理地选择刀具和调整加工参数,可以提高加工效率和加工质量。

对于较为复杂的凸轮轴形状,还需要采取一些支撑固定的方式来保持稳定的加工。

车铣技

术的应用可以提高凸轮轴加工的精度和效率,对于提高发动机的性能和可靠性起到重要作用。

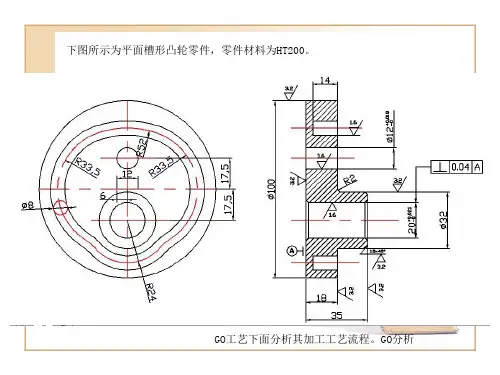

凸轮零件的机械加工工艺规程及夹具设计.零件的分析凸轮共有两组加工表面,它们之间有一定的位置关系,现分析如下:1.以①28mm孔加工中心的表面这一组加工的表面包括①28mm孔及其倒角,尺寸为30mm的键槽,两个①6mm的工艺孔和宽度为16± 0.1mm凸轮槽,其中①28mm孔和键槽为主要加工表面。

2.以大端面为加工对象的表面,这组加工表面包括孔①28mm的大小两个端面。

这两组加工表面之间有着一定的位置精度要求,主要是①28mm孔大端面相对于①28mm 孔垂直度公差为0.05mm由以上分析可知,对这两组加工表面,要先加工其中一组表面,然后借助于专用夹具加工另一组表面,并且保证它们之间的相对位置精度要求。

二.工艺规程设计(一).确定毛坯的制造形式零件材料为45钢,考虑到凸轮在使用时反复冲击小,因此选用铸件,就能满足工作需要,由于零件的年产量为大批大量生产,形状较简单,尺寸不大,可采用沙箱铸造。

(二).基面的选择1.粗基准的选择:由于零件大端是以孔心为基准的,则应在保证①28mm孔心精度的基础上加工大端面,所以以大端面为粗基准是合理的。

2 .考虑到大端面相对①28mm孔的位置关系,取①28mm孔为精基准。

(三).制订工艺路线工艺路线工序1粗铳上端面,精铳上端面保证Ra3.2。

粗铳下端面,精铳下端面,保证Ra3.2。

以孔外圆为基准,选用数控式升降台铳床KX5012工序2扩孔至①27.7mm绞孔,保证尺寸①28 00.021mm以大端面为粗基准,选用数控式升降台铳床KX5012。

工序3加工键槽,保证尺寸60°.022mm 300°.013mm和粗糙度Ra6.3。

以①28 00.021mm孔外圆为基准,选用拉床。

工序4 钻通孔^<6mm 保证尺寸55 ± 0.1mm, R47± 0.1mm, 10°± 1°。

以① 28 語021mm 孔外圆为基准,选用ZF5132。

前言制造业是所有与制造有关的行业的总称,是一个国家国民经济的支柱产业。

它一方面为全社会日用消费品生产创造价值,另一方面也为国民经济各部门提供生产资料和装备。

据估计,工业化国家70%~80%的物质财富来自制造业,约有1/4的人口从事各种形式的制造活动。

可见,制造业对一个国家的经济地位和政治地位具有至关重要的影响,在21世纪的工业生产中具有决定性的地位与作用。

由于现代科学技术日新月异的发展,机电产品日趋精密和复杂,且更新换代速度加快,改型频繁,用户的需求也日趋多样化和个性化,中小批量的零件生产越来越多。

这对制造业的高精度、高效率和高柔性提出了更高的要求,希望市场能提供满足不同加工需求、迅速高效、低成本地构筑面向用户的生产制造系统,并大幅度地降低维护和使用的成本。

同时还要求新一代制造系统具有方便的网络功能,以适应未来车间面向任务和定单的生产组织和管理模式。

随着社会经济发展对制造业的要求不断提高,以及科学技术特别是计算机技术的高速发展,传统的制造业已发生了根本性的变革,以数控技术为主的现代制造技术占据了重要地位。

数控技术集微电子、计算机、信息处理、自动检测及自动控制等高新技术于一体,是制造业实现柔性化、自动化、集成化及智能化的重要基础。

这个基础是否牢固,直接影响到一个国家的经济发展和综合国力,也关系到一个国家的战略地位。

因此,世界各工业发达国家均采取重大措施来发展自己的数控技术及其产业。

在我国,数控技术与装备的发展亦得到了高度重视,近年来取得了相当大的进步,特别是在通用微机数控领域,基于PC平台的国产数控系统,已经走在了世界前列。

毕业设计是在修完所有课程之后,我们走向社会之前的一次综合性设计。

主要用到所学的数控加工工艺设计、机械设计等方面的知识。

着重说明一轴的数控加工方法,即零件图样的分析、数控加工的工艺分析、工艺路线的制定、数控程序的编制。

通过本次毕业设计,使我更加了解数控加工的含义,以及懂得如何查阅相关资料和怎样解决在实际工作中遇到的实际问题,这为我以后从事这项职业打下了良好的基础。

车铣技术凸轮轴加工工艺分析车铣技术是一种将工件固定在机床上,通过旋转切削工具将工件表面削去一层金属的加工方法。

凸轮轴是一种常见的汽车发动机零件,其加工工艺具有一定的复杂性。

下面将对凸轮轴的加工工艺进行分析。

凸轮轴的加工工艺主要包括车削和铣削两个步骤。

首先进行车削工艺,将工件的两端加工成圆柱形,然后在其中一端加工凸出的凸轮部分。

车削过程中,需要根据凸轮的形状和尺寸选择合适的切削刀具,并进行切削参数的调整,以确保切削质量和加工效率。

凸轮轴的加工工艺还涉及到夹持和定位方式的选择。

夹持和定位方式直接影响加工精度和工件的稳定性。

常用的夹持和定位方式包括万向虎钳夹持、磁性夹持和真空吸附夹持等。

根据工件的形状和加工要求选择合适的夹持和定位方式,以确保加工的准确性和稳定性。

凸轮轴的加工工艺还需要考虑切削力和切削振动的控制。

切削力直接影响工件的加工精度和表面质量,需要通过合理选择切削刀具、切削参数和切削液等方式来控制。

切削振动是指切削过程中工件和刀具之间的相对振动,会导致加工表面的波纹状痕迹和加工精度的下降,需要通过刀具和工件的动态平衡和减振装置来控制。

在凸轮轴的加工工艺中,还需要考虑加工的环境因素。

切削加工会产生大量的切屑和切削液,对加工环境造成污染。

在加工过程中需要采取有效的措施,如切削液回收和处理、工件和刀具的处理等,以确保加工环境的清洁和工作人员的安全。

凸轮轴的加工工艺涉及到车削和铣削两个步骤,需要选择合适的刀具、切削参数和切削液,以确保加工质量和效率。

需要选择合适的夹持和定位方式,控制切削力和切削振动,处理加工环境,以确保加工的准确性和稳定性。

这些工艺控制因素的合理选择和调整,对凸轮轴的加工品质和效率具有重要影响。

毕业设计(论文)标题:平面凸轮零件的加工工艺和数控编程学生:系部:机电工程系专业:数控技术班级:数控 083 班指导教师:机电高等专科学校务处制机电高等专科学校毕业设计(论文)评审表机电高等专科学校毕业设计(论文)任务书任务书下达时间:年月日注:1、本表由指导教师填写或打印,一式二份,其中1份发给学生(附在论文前),1份交专业教研室。

2、任务书从网上下载后,用A4纸打印。

毕业设计(论文)开题报告前言制造业是所有与制造有关的行业的总称,是一个国家国民经济的支柱产业。

它一方面为全社会日用消费品生产创造价值,另一方面也为国民经济各部门提供生产资料和装备。

据估计,工业化国家70%~80%的物质财富来自制造业,约有1/4的人口从事各种形式的制造活动。

可见,制造业对一个国家的经济地位和政治地位具有至关重要的影响,在21世纪的工业生产中具有决定性的地位与作用。

由于现代科学技术日新月异的发展,机电产品日趋精密和复杂,且更新换代速度加快,改型频繁,用户的需求也日趋多样化和个性化,中小批量的零件生产越来越多。

这对制造业的高精度、高效率和高柔性提出了更高的要求,希望市场能提供满足不同加工需求、迅速高效、低成本地构筑面向用户的生产制造系统,并大幅度地降低维护和使用的成本。

同时还要求新一代制造系统具有方便的网络功能,以适应未来车间面向任务和定单的生产组织和管理模式。

随着社会经济发展对制造业的要求不断提高,以及科学技术特别是计算机技术的高速发展,传统的制造业已发生了根本性的变革,以数控技术为主的现代制造技术占据了重要地位。

数控技术集微电子、计算机、信息处理、自动检测及自动控制等高新技术于一体,是制造业实现柔性化、自动化、集成化及智能化的重要基础。

这个基础是否牢固,直接影响到一个国家的经济发展和综合国力,也关系到一个国家的战略地位。

因此,世界各工业发达国家均采取重大措施来发展自己的数控技术及其产业。

在我国,数控技术与装备的发展亦得到了高度重视,近年来取得了相当大的进步,特别是在通用微机数控领域,基于PC平台的国产数控系统,已经走在了世界前列。

摘要:凸轮轴作为汽车发动机配气机构中的关键部件,其性能直接影响着发动机整体性能。

因此凸轮轴的加工工艺有特殊要求,合理的加工工艺对于降低加工成本、减少生产环节以及合理布置凸轮轴生产线具有很大的现实意义。

本文针对凸轮轴的加工特点,结合工厂的实际,从前期规划开始,对凸轮轴的加工工艺进行了深入的分析、研究。

建立了用数控无靠模方法。

对凸轮廓形进行计算和推倒,对凸轮轮廓的加工进行了探讨并提出适用于发动机凸轮轴的加工方法。

关键词:发动机;凸轮轴;工艺分析目录摘要: (1)目录 (2)1 引言 (1)2 凸轮轴生产线前期规划 (1)2.1产品规格 (1)2.2工艺设计原则及凸轮轴加工工艺分析 (2)2.3小结 (3)3 凸轮轴生产线工艺分析 (3)3.1生产线布置 (3)3.2工艺设计 (4)3.3工艺分析 (5)3.4工艺特点 (7)3.5工艺难点 (9)4 凸轮廓形理论计算及加工控制参数 (10)4.1凸轮轴凸轮的廓形要求 (10)4.2包络线理论 (13)4.3凸轮廓形坐标 (14)4.4砂轮的中心坐标 (17)4.5磨削圆周进给量计算 (18)4.6等周速曲线 (20)4.7砂轮座加速度 (20)4.8光顺处理 (21)4.9工件主轴转速配置 (21)4.10磨削用量数据 (22)5结论 (23)参考文献 (23)1 引言随着现代行业的不断发展,再加上配件的需求,使得凸轮轴的需求量一直高居不下。

建立一条集先进性与经济性为一体的凸轮轴生产线是非常必要的。

面对国外汽车行业的冲击,我们国产汽车业应该加紧研究、建立符合中国国情的,我们自己的基础制造业,提高质量、降低成本,这样才能保住我们国产汽车的市场。

凸轮轴在发动机中的重要地位决定了国内发动机生产厂家都建有自己的凸轮轴生产线,这样可以在保证整机质量的前提下,尽可能的降低成本,提高竞争力。

本文主要围绕汽车凸轮轴生产线的工艺分析,从前期准备、工艺设计、理论计算、生产实践、和产品检测这几个方面,阐述了凸轮轴加工的一整套设计思路和方法,对发动机制造业中的零部件加工具有重要的参考作用。

车铣技术凸轮轴加工工艺分析

车铣技术是一种常用于加工曲线、曲面或复杂零件的机床加工方式。

在凸轮轴加工工艺中,车铣技术是必不可少的一种方法。

凸轮轴是一种机床上常见的旋转零件,主要用于控制气门的开闭时间和气门的开闭行程。

凸轮轴的加工需要在轴上加工出复杂的凸轮曲线,这就需要借助车铣技术来完成。

在凸轮轴加工工艺中,需要进行车削操作。

车削操作是通过车床将凸轮轴上的多个工位逐一加工出来,形成凸轮曲线。

车削过程中,需要根据凸轮轴的尺寸和形状要求,选择合适的刀具、速度和进给量来进行切削。

在车削完成后,还需要进行铣削操作。

铣削操作是通过铣床将凸轮轴上的切削面进行去毛刺、修整和抛光等处理,以提高其表面光洁度和精度。

为了保证凸轮轴的加工质量,还需要进行特殊装夹。

凸轮轴加工通常需要通过真空吸附或机械夹持等方式,将凸轮轴固定在工作台上,以确保其在加工过程中的稳定性和准确性。

在凸轮轴加工工艺中,还需要注意加工温度的控制。

由于凸轮轴的加工需要进行高速切削,会产生大量的热量,如果不能及时散热,会导致工件变形和表面质量下降。

在加工过程中需要通过冷却液或其他散热辅助手段来控制加工温度,以保证凸轮轴加工的稳定性和质量。

车铣技术是凸轮轴加工工艺中必不可少的一种方法。

通过车削和铣削操作,可以将凸轮轴上的复杂曲线加工出来,以满足其在机床上的使用需求。

还需要进行特殊装夹和加工温度控制等工艺措施,以确保加工质量的稳定性和精度。

典型零件机械加工工艺与实例一、引言在制造业中,机械加工是一项至关重要的工艺,它用于将原材料加工成各种形状和尺寸的零件。

典型零件机械加工工艺是指那些在机械加工过程中常见且广泛应用的工艺方法。

本文将探讨几种典型的零件机械加工工艺,并提供实例进行说明。

二、铣削加工铣削加工是一种常见的机械加工工艺,通过旋转刀具将工件上的材料切削掉,从而得到所需形状和尺寸的零件。

铣削加工可以分为平面铣削、立铣、端铣等多种形式。

2.1 平面铣削平面铣削是将刀具与工件平行或近似平行于工件表面进行切削的加工方式。

它适用于平面、凸轮槽、直齿轮等零件的加工。

平面铣削的实例包括制作平面底座、平面销轴等。

2.2 立铣立铣是将刀具与工件垂直或近似垂直于工件表面进行切削的加工方式。

它适用于开槽、钻孔、倒角等零件的加工。

立铣的实例包括制作键槽、孔加工等。

2.3 端铣端铣是将刀具与工件端面进行切削的加工方式。

它适用于平面、凹槽、凸齿轮等零件的加工。

端铣的实例包括制作平面销轴端面、齿轮端面等。

三、车削加工车削加工是通过旋转工件,并将刀具沿工件轴向移动,将工件上的材料切削掉的加工方式。

车削加工可分为外圆车削和内圆车削两种形式。

3.1 外圆车削外圆车削是将刀具与工件外表面接触,并进行切削的加工方式。

它适用于制作轴、销轴、螺纹等零件。

外圆车削的实例包括制作轴、销轴等。

3.2 内圆车削内圆车削是将刀具放置在工件内部,并进行切削的加工方式。

它适用于制作孔、内螺纹等零件。

内圆车削的实例包括制作孔、内螺纹等。

四、钻削加工钻削加工是通过旋转刀具,使刀具的尖端与工件接触,并将工件上的材料切削掉的加工方式。

钻削加工适用于制作孔、沉孔等零件。

4.1 钻孔钻孔是将刀具的尖端放置在工件上,并进行切削的加工方式。

它适用于制作各种规格和深度的孔。

钻孔的实例包括制作螺纹孔、沉孔等。

五、铣床加工铣床加工是一种常用的机械加工工艺,它通过铣刀在工件上进行切削,得到所需形状和尺寸的零件。

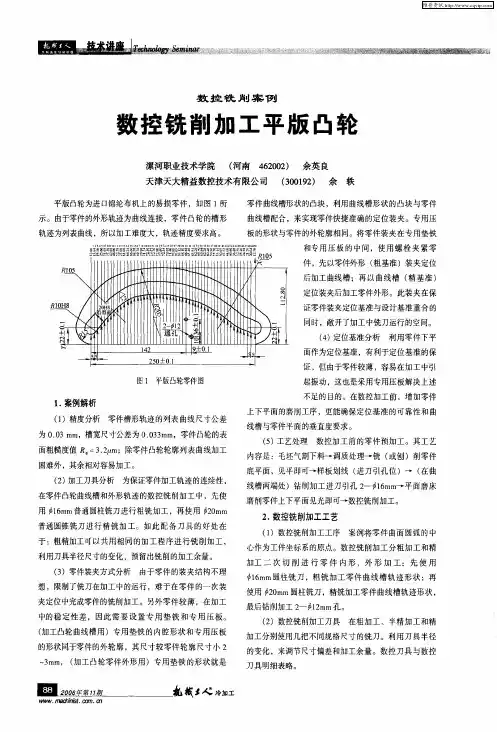

浅谈平面凸轮的加工及工艺描述:数控加工生活中需要加工各种的零部件,在生产加工过程中,我们会遇到一些凸轮类零件,凸轮零件在生活中的应用随处可见,我们要如何加工凸轮类零件呢?我们应该慎重的选择切削参数,刀具,性能好的机床和合适的铣削...摘要:数控加工生活中需要加工各种的零部件,在生产加工过程中,我们会遇到一些凸轮类零件,凸轮零件在生活中的应用随处可见,我们要如何加工凸轮类零件呢?我们必须谨慎的挑选焊接参数,刀具,性能不好的机床和最合适的铣床方式以达至建议的边线精度,形状精度和尺寸精度,并且必须晓得加工过程中出现欠切和过切现象的分析和化解方法。

凸轮是一个具有曲线轮廓或凹槽的工件,凸轮的主要功能是使从动杆按照工作需求完成各种复杂的运动,包括直线运动、摆动,等速运动和不等速运动。

凸轮一般可分为三大类:盘形凸轮:凸轮为拖紧固轴线旋转且存有变化直径的盘形构件。

移动凸轮:凸轮相对机架做直线运动的构件。

圆柱凸轮:凸轮就是圆柱体,可以看作就是将移动凸轮卷曲一个圆柱体。

按从动件的形状分四类:①平底式从动件。

顶尖式从动件。

②曲底式从动件。

③滚子式从动件。

④顶尖式从动件。

按凸轮与从动件保持运动副碰触的方式分后两类:①几何形半封闭方式。

②力半封闭方式。

本文举例的凸轮按规格分别属于盘形凸轮、平底式从动件和几何封闭方式。

我们从拿到图纸和毛坯到成品的完成需经以下步骤:零件图纸的阅读;确定装夹方案;确定进给路线;选择刀具及切削用量;编制程序,加工和测量检测;加工后的处理。

1.1零件图分析凸轮由于本身运动规律和传递力的特殊性,在各种自动机械、仪表及自动控制装置中被广泛应用。

该凸轮工件是一种平面槽形凸轮,槽宽28mm,工作表面粗糙度为ra1.6um,材料为ht300。

工件在数控铣削加工前,φ35g7和φ12h7的两个基准孔及凸轮槽之外的其他尺寸已加工,半产品为一圆盘。

1.2确定装夹方案通常大型凸轮可以使用等高垫铁垫在工作台上,中心孔打听正后,确认座标原点,然后用压板螺丝在凸轮的工艺孔上挡住。

最新凸轮轴加工工艺凸轮轴加工工艺凸轮轴的加工工艺凸轮轴的加工工艺编辑本段凸轮轴的材料:球墨铸铁、合金铸铁、冷激铸铁、中碳钢球墨铸铁:将接近灰铸铁成份的铁水经镁或镁的合金或其它球化剂球化处理后而获得具有球状石墨的铸铁。

石墨呈球状,大大减轻了石墨对基体的分割性和尖口作用,球墨铸铁具有较高的强度、耐磨性、抗氧化性、减震性及较小的缺口敏感性。

球墨铸铁的凸轮轴一般用在单缸内燃机上,如S195柴油机,做凸轮轴用的球墨铸铁用QT600-3或QT700-2,要求球化为2级(石墨球化率90-95%)石墨粒度大小大于6级。

凸轮轴整体硬度HB230-280合金铸铁:将接近灰铸铁成份的铁水加入Mn、Cr、Mo、Cu等元素。

从而与珠光体形成合金,减少铁素体的数量。

合金铸铁的凸轮轴一般用于高转速凸轮轴。

如CAC480凸轮轴,凸轮轴整体硬度HB263-311。

冷激铸铁:一般用于低合金铸铁表面冷激处理,使外层为白口或麻口组织,心部仍是灰口组织。

如:372凸轮轴。

使用冷激铸铁的凸轮轴处于干摩擦或半干摩擦工作状态,而具有承受较大的弯曲与接触应力,要求材料表面层抗磨且高的强度,心部仍有一定的韧性。

目前国内所用的冷激铸铁主要有两大类:铬、钼、铜冷激铸铁和铬、钼、镍冷激铸铁,冷硬层的金相组织:莱氏体+珠光体(索氏体)冷激铸铁硬度为HRC45—52,目前,国内冷激铸铁的硬度在HRC47左右。

中碳钢:一般用于大型发动机凸轮轴。

如:6102发动机采用模锻锻造成型,也有一部分用于摩托凸轮轴,成型较简单。

模锻后一般要进行退火处理以便于机械加工。

凸轮轴加工的典型工艺编辑本段一.凸轮轴轴颈粗加工采用无心磨床磨削编辑本段无心磨床的磨削方式有2种:贯穿式无心磨削和切入式无心磨削。

贯穿式无心磨削一般用于单砂轮,它的导轮是单叶双曲面,推动凸轮轴沿轴向移动,仅仅用于磨削光轴。

切入式无心磨削是由多砂轮磨削(若是单砂轮磨削,一般砂轮被修整成成型砂轮,如:磨削液压挺柱的球面),如现有480凸轮轴的磨削,可磨削阶梯轴,导轮为多片盘状组合而成,工件不能沿轴向移动,无论是哪一种磨削方式,工件的中心都高于砂轮和导轮的中心,一般切入式磨削都有上料工位、磨削工位、测量工位、卸料工位组成。

平面槽形凸轮零件加工工艺设计及编程摘要:机械制造加工工艺技术是在人类生产实际中产生并不断发展的。

机械制造加工工艺是机械制造业的基础,是生产高科技产品的保障。

离开了它就不能开发出先进的产品和保证产品质量,降低成本和缩短生产周期,提高生产率,因此,一个好的加工工艺和程序,决定着一个企业的经济效益。

本设计说明书主要介绍了机械产品平面槽形凸轮零件的加工工艺设计及其程序编辑,其中包括:零件图的分析、零件的工艺分析、设计加工工艺方案、选择机床和加工工艺设备、确定切削用量、确定工序和走刀路线、零件机械加工过程卡、数控加工工序卡片、数控加工刀具卡片、加工工艺过程设计、编写加工工艺文件、以及编写加工程序等。

除了介绍平面类零件的加工工艺设计和孔的加工工艺方案的设计,还介绍了机械制造加工工艺与程序编辑在机械制造工业中的作用以及机械制造加工工艺技术的现状和发展。

在本毕业设计中研究了定位基准的选择,工件的定位方法,箱体零件的结构工艺性分析等。

同时在此次毕业设计中还运用到了MAutoCAD 、UG的画图功能和stercam 的仿真加工和自动编辑程序的功能。

本毕业设计说明书反映了机械制造加工工艺与夹具设计的宗旨是:保证和提高产品质量;提高劳动生产率;提高经济效益。

关键词:数控技术机械制造加工工艺工艺分析机设计加工工艺方案程序的编辑Planar slot cam machining process design and programming Abstract: machinery manufacturing processing technology in human production practice and development.Machinery manufacturing processing machinery manufacturing industry is the foundation, is the production of high-tech products to protect.Left it unable to develop advanced products and ensure the quality of products, reduce the cost and shorten the production cycle, improve productivity, therefore, a good processing technology and program, deciding an enterprise economic benefits.This paper mainly introduces the mechanical product plane groove cam machining process design and program editing, including: parts of the plan, parts of the process analysis, design process, selection of machine tools and processing equipment, determine the cutting quantity, determine the process and take the knife line, parts machining process card, NC machining process card, NC machining tool cards, process design, preparation process, and the preparation of documents processing procedure.In addition to the introduction of planar parts processing technology design and machining process design, also introduced the machinery manufacturing machining process and program editing in machinery manufacturing industry and the role of mechanical manufacturing technology current situation and development. In the design of the school on the selection of location datum, the workpiece positioning method of box part structure, process analysis.At the same time in the graduation design also applies to MAutoCAD, UG drawing functions and mstercam simulation processing and automatic program editing function.This graduate design reflects the machinery manufacturing processing technology and fixture design of the purpose is: to ensure and improve product quality。

毕业设计(论文)标题:平面凸轮零件的加工工艺和数控编程学生姓名:唐树斌系部:专业:数控班级: 11春指导教师:摘要平面凸轮零件的加工体现在对材料的选择、刀具的选择、工装夹具、定位元件、基准的选择、定位方式、对刀、工艺路线拟定、程序的编制、数控车、数控铣等。

着重说明了数控加工工艺设计的主要内容、数控加工工艺与普通加工工艺的区别及特点、数控刀具的要求与特点、数控刀具的材料、选择数控刀具时应考虑的因素、工件的安装、定位误差的概念和产生的原因、数控车床的主要加工对象、数控车床的坐标系、零件图形的数学处理及编程尺寸设定值的确定、工步顺序的安排、切削参数选择、数控铣床的主要加工对象等。

全面审核投入生产制造中。

其中轴的数控加工工艺分析、装夹、基准的选择、工艺路线的拟定、程序的编制既是重点又是难点。

关键词刀具,加工工艺,铣床类型,程序编程,夹具,等等。

目录摘要 (1)一、零件图样分析 (3)(一)结构分析 (3)(二)选材分析 (4)二、工件的装夹 (6)(一)技术要求分析 (6)(二)数控铣床夹具 (6)(三)通用夹具 (7)(四)数控铣削夹具的选用原则 (8)(五)工件的装夹方法和装夹方式 (8)(六)工件的定位 (8)(七)定位基准的选择 (10)(八)数控铣刀的选择 (11)(九)铣刀的直径选择 (13)(十)零件图的工艺性分析 (14)(十一)零件的结构工艺性分析 (17)(十二)工序的划分 (19)一、零件图样分析如图所示图1-1(一)结构分析该零件为平面凸轮零件,外型是一个厚度为19MM,直径为280的圆盘。

中间有一个凹槽宽度为41MM。

靠左方向有一个直径为65的凸轮。

中间还有一个圆孔直径为35。

因为结构比较简单所以只需要用数控铣床铣出来就可以在保证它的质量之前。

(二)选材分析机械加工的目的是将毛坯加工成符合产品要求的零件。

通常,毛坯需要经过若干工序才能转化为符合产品要求的零件。

一个相同结构相同要求的机器零件,可以采用几种不同的工艺过程完成,但其中总有一种工艺过程在某一特定条件下是最经济、最合理的。

典型零件(平面凸轮)的加工工艺分析案例

实例. 以图A-54所示的平面槽形凸轮为例分析其数控铣削加工工艺。

图A-54 平面槽型凸轮简图

案例分析:

平面凸轮零件是数控铣削加工中常用的零件之一,基轮廓曲线组成不外乎直线—曲线、圆弧—圆弧、圆弧—非圆曲线及非圆曲线等几种。

所用数控机床多为两轴以上联动的数控铣床,加工工艺过程也大同小异。

1. 零件图纸工艺分析

图样分析主要分析凸轮轮廓形状、尺寸和技术要求、定位基准及毛坯等。

本例零件是一种平面槽行凸轮,其轮廓由圆弧HA、BC、DE、FG和直线AB、HG以及过渡圆弧CD、EF所组成,需要两轴联动的数控机床。

材料为铸铁、切削加工性较好。

该零件在数控铣削加工前,工件是一个经过加工、含有两个基准孔直径为φ280mm、厚度为18mm 的圆盘。

圆盘底面A及φ35G7和φ12H7两孔可用作定位基准,无需另作工艺孔定位。

凸轮槽组成几何元素之前关系清楚,条件充分,编辑时所需基点坐标很容易求得。

凸轮槽内外轮廓面对A面有垂直度要求,只要提高装夹度,使A面与铣刀轴线垂直,即可保证:φ35G7对A面的垂直度要求由前面的工序保证。

2. 确定装夹方案

一般大型凸轮可用等高垫块垫在工作台上,然后用压板螺栓在凸轮的孔上压紧。

外轮廓平面盘形凸轮的垫板要小于凸轮的轮廓尺寸,不与铣刀发生干涉。

对小型凸轮,一般用心轴定位,压紧即可。

根据图A-54所示凸轮的结构特点,采用“一面两孔”定位,设计一“一面两销”专用夹具。

用一块320mm×320mm×40mm的垫块,在垫块上分别精镗φ35mm及φ12mm两个定位销孔的中心连接线与机床的x轴平行,垫块的平面要保证与工作台面平行,并用百分表检查。

图A-55为本例凸轮零件的装夹方案示意图。

采用双螺母夹紧,提高装夹刚性,防止铣削时因螺母松动引起的振动。

图A-55凸轮装夹示意图

确定进给路线3.

进给路线包括平面内进给和深度进给两部分路线。

对平面内进给,对外凸轮廓从切线方向切入,对内凹轮廓从过渡圆弧切入。

在两轴联动的数控铣床上,对铣削平面槽形凸轮,深度进给有两种方法:一种是xz(或yz)平面来回铣削逐渐进刀到即定深度;另一种方法是先打一个工艺孔,然后从工艺孔进刀到即定深度。

本例进刀点选在(150,0),刀具在y+15之间来回运动,逐渐加深铣削深度,当达到即定深度后,刀具在xy平面内运动,铣削凸轮轮廓。

为保证凸轮的工件表面有较好的表面质量,采用顺铣方式,即从(150,0)开始,对外凸轮廓,按顺时针方向铣削,对内凸轮廓按所示为铣刀在水平面的切入进给路线。

A-56逆时针方向铣削,图

图A-56 平面槽形凸轮的切入进给路线

选择刀具及切削用量4.

铣刀材料和几何参数主要根据零件材料切削加工性、工件表面几何形状和尺寸大小不一选择;切削用量则依据零件材料特点、刀具性能及加工精度。

通常为提高切削效率要尽量选用大直径的铣刀;侧吃刀量取刀具直径三分之一到二分之一,背吃刀量应大于冷硬层厚度;切削速度和进给速度应通过实验来选取效率和刀具寿命的综合最佳值。

精铣时切削速度应高一些。

本例零件材料(铸铁)属于一般材料,选用φ18mm硬质合金立铣刀,主轴转速取150~235r/min,进给速度取30~60mm/min。

槽深14mm,铣削余量分三次完成,第一次背吃刀量8mm,第二次背吃刀量5mm,剩下的1mm随同精铣一起完成。

凸轮槽两测面各留0.5~0.7mm精铣余量。

在第二次进给完成之后,检测零件几何尺寸,依据检测结果决定进刀深度和刀具半径偏置量,最后分别对凸轮槽两测面精铣一次,达到图样要求的尺寸。