涡流管冷却的旋转晶体窗口有限元分析

- 格式:pdf

- 大小:246.88 KB

- 文档页数:4

价值工程0引言近年来,涡轮风扇排气装置在航空环控系统中使用较多,通过涡轮风扇端向外排气形成的吹吸作用将散热器中的高温气体排出。

装置工作时,具有正负压交变、气动载荷较大等特点,使用时考虑系统重量因素,多采用薄壁壳体与支架的焊接、铆接等连接方式。

因此,工程应用时在机载振动、气动等载荷共同作用下,存在焊缝和壳体开裂等问题。

目前,国内大多数研究人员对排气装置进行振动破坏及疲劳寿命分析时,根据经验设计,进行试验验证,由于缺少理论分析基础,在实际使用中出现问题不能及时预判破坏趋势和定位故障原因。

综上,本文利用ANSYS 软件对现有结构形式的排气装置进行疲劳寿命仿真分析,针对薄弱区域开展优化方案的耐久性水平研究。

1排气装置运行工况分析1.1结构及工作原理涡轮风扇排气装置由壳体组件(包括壳体前段、壳体中段及壳体后段)、整流筒组件、接头、支架、法兰及型材等组成。

其中壳体组件主要采用焊接及铆接连接,整流筒组件焊接后与壳体连接。

使用时连接涡轮风扇端和初级散热器,将风扇端的气体排出;地面状态,空调制冷能力主要通过风扇抽吸环境空气实现,所有空气均通过涡轮风扇端排走;具有单向调节流量的功能,当飞机飞行速度增大时,系统通过旁路旁通部分流量,防止通过风扇流量过大引起涡轮的超转;当风扇出口阻力增大,涡轮风扇进气量减小时,可以有部分气体通过旁路回流,维持系统的工作稳定。

排气装置主要性能指标如下:①工作压差:-5kPa~20kPa (表压);②正常工作温度:-55℃~160℃,短时最大工作温度:200℃;③最大工作流量:10000kg/h ;④负压特性:涡轮风扇排气装置在-5kPa 的内腔压力状态下,结构应保持完整性;⑤外泄量:常温、20kPa (表压)的压力下,外泄量不大于200kg/h ;⑥阻力特性:常温、20kPa (表压)的压力状态下,通过流量8000kg/h 时,设备流阻小于5kPa 。

1.2寿命性能分析排气装置的厂内寿命试验采用压力循环进行考核,将寿命指标中的30000飞行小时按1次压力循环对应1.5飞行小时的比率进行换算,同时按(1985)科六字第1325号文确定试验经验系数1.5,最终对应压力循环次数30000次。

涡旋压缩机曲轴有限元分析

严黎坚;黄志刚;张京

【期刊名称】《电器》

【年(卷),期】2011(0)S1

【摘要】曲轴是涡旋压缩机的驱动部件,安装在主轴承和下轴承之间,依靠轴承间隙中的润滑油膜动压支撑工作载荷,其动力学特性直接关系到整机的稳定性和耐久性。

本文将从有限元仿真分析的角度,建立曲轴轴隙的数学模型,讨论曲轴动力载荷,施加轴隙边界条件及约束条件,并进行动力学分析,为曲轴结构优化设计提供指导意见。

【总页数】7页(P342-348)

【关键词】曲轴;涡旋压缩机;有限元分析;约束;静力学

【作者】严黎坚;黄志刚;张京

【作者单位】美的制冷集团

【正文语种】中文

【中图分类】TH45

【相关文献】

1.涡旋压缩机曲轴及曲轴部件的有限元分析 [J], 刘涛;刘袁帅

2.涡旋式压缩机动涡旋有限元分析方法 [J], 杜桂荣;刘涛

3.涡旋压缩机涡旋盘变形的有限元分析 [J], 殷民;张元冲

4.基于ABAQUS的涡旋压缩机涡旋盘的有限元分析 [J], 周爱博

5.基于ABAQUS的涡旋压缩机涡旋盘的有限元分析 [J], 周爱博

因版权原因,仅展示原文概要,查看原文内容请购买。

第34卷第8期中国机械工程V o l .34㊀N o .82023年4月C H I N A M E C HA N I C A LE N G I N E E R I N Gp p.883G891孔边裂纹的旋转涡流检测朱玉龙1,2,3㊀赵迎松1,2,3㊀方㊀阳1,2,3㊀陈洪恩1,2,3㊀陈振茂1,2,31.机械结构强度与振动国家重点实验室,西安,7100492.陕西省无损检测与结构完整性分析工程技术中心,西安,7100493.西安交通大学航天航空学院,西安,710049摘要:将调幅旋转涡流检测技术用于叶片气膜孔边任意方向裂纹的无损检测.首先,开发了调幅旋转涡流检测信号数值模拟方法和程序,计算结果表明调幅旋转涡流方法可有效检测孔边裂纹.其次,开发了旋转涡流检测探头和检测实验系统,对含孔边裂纹的气膜孔模拟试件进行了检测实验.检测实验与理论分析的结果一致,验证了所提数值模拟方法和调幅旋转涡流检测技术对孔边裂纹检测的有效性.关键词:涡流检测;旋转涡流;孔边裂纹;数值模拟方法;实验验证中图分类号:T M 154D O I :10.3969/j.i s s n .1004 132X.2023.08.001开放科学(资源服务)标识码(O S I D ):R o t a t i n g E d d y C u r r e n t T e s t i n g f o r I n s p e c t i o no fC r a c k s a tH o l eE d ge Z HU Y u l o n g 1,2,3㊀Z H A O Y i n g s o n g 1,2,3㊀F A N G Y a n g 1,2,3㊀C H E N H o n ge n 1,2,3㊀C H E NZ h e n m a o 1,2,31.S t a t eK e y L a b f o r S t r e n g t ha n dV i b r a t i o no fM e c h a n i c a l S t r u c t u r e s ,X i ̓a n ,7100492.S h a a n x i E R Co nN D Ta n dS t r u c t u r a l I n t e g r i t y E v a l u a t i o n ,X i ̓a n ,7100493.S c h o o l o fA e r o s p a c eE n g i n e e r i n g ,X i ̓a n J i a o t o n g U n i v e r s i t y ,X i ̓a n ,710049Ab s t r ac t :R o t a t i n g ed d y c u r re n t t e s t i n g m e t h o dw a s a p pl i e d f o r r e l i a b l eE C To f c r a c k s a t t h e c o o l Gi n g h o l e e d g e o f g a s t u r b i n e b l a d e s .A t f i r s t ,a n u m e r i c a l s i m u l a t i o n s c h e m e a n d c o d ew e r e d e v e l o pe d ,a n dn u m e r i c a l r e s u l t s s h o wt h a t t h em e t h o dm i g h tf i n d c r a c k s b y a m p l i t u d em o d u l a t e d r o t a t i ng E C T.Ar o t a t i o nE C T p r o b e a n d a i n s p e c t i n g s y s t e m w e r e d e s i g n e d t o i n s p e c t t e s t Gp i e c e sw i t hc o o l i n gh o l e s a n dc r a c k s a t t h ei r e d g e s .T h e c o n s i s t e n c y o f e x p e r i m e n t a l o n e s a n ds i m u l a t i o n r e s u l t s s h o wt h a t t h e p r o p o s e dn u m e r i c a ls i m u l a t i o ns c h e m ea n dr o t a t i n g E C T a r ee f f e c t i v ef o rd e t e c t i n g t h eh o l ee d g e c r a c k s .K e y wo r d s :e d d y c u r r e n t t e s t i n g (E C T );r o t a t i n g e d d y c u r r e n t ;c r a c ka th o l ee d g e ;n u m e r i c a l s i m u l a t i o nm e t h o d ;e x pe r i m e n t a l v a l i d a t i o n 收稿日期:20211213基金项目:国家自然科学基金(11927801);国家科技重大专项(2019GⅦG0019G0161)0㊀引言涡轮叶片是航空发动机的核心部件.研究表明,提高燃气涡轮进口温度可有效提高航空发动机的推重比[1].目前,高端航空发动机燃气涡轮的进口温度达到2000ħ,远远超过了耐高温合金可承受的极限温度,基于气膜孔的气膜冷却技术是有效保护耐高温合金的关键措施之一[2].为实现涡轮叶片的气膜冷却,需要在涡轮叶片上制备很多直径0.3~2.0mm 贯通内部流道的气膜孔[3G5].由于高温㊁高压㊁高离心力㊁振动㊁腐蚀等因素,气膜孔边的任意方向均可能产生裂纹,裂纹扩展后可能导致叶片失效断裂,诱发严重飞行事故,因此,需要有效的无损检测技术对涡轮叶片气膜孔结构完整性进行检测评估.目前,叶片的检测目标集中在叶片背部㊁叶片内部的裂纹和流道堵塞情况.红外检测技术主要用来检测叶片排气孔是否堵塞,对裂纹检测的精度较差[6G9].马建徽等[10]采用荧光渗透方法检测涡轮叶片轮盘,但该方法有较大局限性,且渗透检测技术仅适合叶片表面开口裂纹,难以检测气膜孔的内壁裂纹.张祥春等[11]利用工业C T 对单晶叶片壁厚进行了检测,射线检测可直观显示缺陷图像,但不能原位检测,对小裂纹的灵敏度也不足.江文文等[12]基于小波变换采用相控阵超声检测方法检测航空发动机涡轮叶片的内部缺陷,由于气膜孔结构复杂,孔边裂纹难以检测.涡流检测快且对表面㊁近表面缺陷的检测精度高[13].为降低涡流检测涡轮叶片叶背裂纹时提离变化带来的影响,文献[14G17]设计了不同的差动式检测探头,提高了裂纹的检出灵敏度.涡流检测技术仅对与涡流垂直方向的裂纹检测灵敏度高,同时一些涡流检测探头具有裂纹不敏感的方向.与涡流检测技术相比,旋转涡流检测技术在导体表面388 Copyright ©博看网. All Rights Reserved.感应产生的涡流会周期性旋转,对叶片表面内任意方向的裂纹都有检测灵敏度,为裂纹的定量评估提供了更多的信号参数[18G19].文献[20G22]应用常规旋转涡流检测方法对蒸汽发生器换热管管壁裂纹进行了检测,但涡流检测检波信号不能反映裂纹的方向.L I U 等[23]提出了调幅旋转涡流检测方法,并通过实验验证了它对平板试件不同方向裂纹检测的有效性.涡轮叶片上密集气膜孔的相互干扰和孔边裂纹方向的随机性导致常规无损检测方法检测困难.调幅旋转涡流检测方法为孔边裂纹检测提供了新思路,但目前缺乏相应数值模拟方法和程序对其检测机理和有效性进行研究.为此,开发调幅旋转涡流检测数值模拟方法,明确其对孔边裂纹检测有效性具有理论意义和应用价值.针对涡轮叶片孔边任意方向裂纹的高效无损检测,本文将调幅旋转涡流检测方法用于孔边裂纹的检测,并基于有限元边界元混合法开发了考虑调制频率影响的调幅旋转涡流检测数值计算方法和程序,对调制信号频率㊁裂纹扰动检测机理等进行了理论分析,开发了旋转涡流检测系统,验证了数值模拟方法的正确性和调幅旋转涡流检测方法对孔边裂纹检测的有效性.1㊀旋转涡流检测的数值模拟方法1.1㊀旋转涡流检测探头的结构本文选取的旋转涡流检测探头为T R 构型.如图1所示,探头由2个正交的矩形激励线圈和1个盘式检测线圈组成.为在3mmˑ3mm 的检测区域内获得尽可能均匀的涡流场,并避免激励线圈顶部电流削弱线圈底部电流在检测区域感生的涡流,矩形激励线圈的尺寸较大,激励区域远大于检测区域.考虑到检测线圈的磁通变化敏感方向,以及均匀涡流区域裂纹导致扰动磁场变化的特征,将与检测面平行放置的小型盘式线圈作为检出单元来采集检测电压.为激发出旋转涡流场,2个正交矩形线圈中通入的激励电流I 1(t )㊁I 2(t )分别为I 1(t )=I 0s i n ω1t c o s ω0t I 2(t )=I 0c o s ω1t c o s ω0t }(1)式中,I 0为激励电流幅值;ω1为低频调制函数的圆频率;ω0为高频涡流激励电流的圆频率,ω1≪ω0.1.2㊀F E M GB E M 常规涡流场数值模拟方法旋转涡流检测是常规涡流检测的变种,因此旋转涡流检测的数值计算可基于常规涡流检测数值模拟方法.基于A GΦ方程的有限元G边界元(a)三维结构(b)断面图图1㊀旋转涡流检测探头结构示意图F i g .1㊀T h e s t r u c t u r a l d i a g r a mo f r o t a t i n ge d d y c u r r e n t t e s t i n gpr o b e (f i n i t e Ge l e m e n t m e t h o d a n d b o u n d a r yGe l e m e n t m e t h o d ,F E M GB E M )混合法适用于非磁性导体涡流场和检测信号的数值模拟[24].本文基于已有F E M GB E M 混合法程序,开发旋转涡流和检测信号的计算方法.涡流检测属于低频电磁场问题,基于磁向量位A 和标量位Φ的A GΦ涡流场控制方程为[24]1μÑ2A =σ(∂A ∂t +Ñ∂Φ∂t )(2)Ñ σ(∂A ∂t +Ñ∂Φ∂t)=0(3)1μ0Ñ2A =-J 0(4)式中,σ㊁μ㊁μ0分别为检测对象导体的电导率㊁磁导率和空气磁导率;J 0为空气区域的激励电流密度.其中,式(2)㊁式(3)为导体区域控制方程,式(4)为空气区域控制方程.使用伽辽金有限元方法和边界元方法分别对导体区域控制方程和空气区域控制方程进行离散,最终可得涡流场F E M GB E M 混合法控制方程:(P +j ωQ +jωR +K )A d Φéëêêùûúú=M G -1F 00éëêêùûúú(5)式中,ω为激励电流角频率,P ㊁Q ㊁R 为有限元系数矩阵;K ㊁M ㊁G 为边界元系数矩阵,具体含义可参考文献[24];F 0为激励线圈在导体表面(边界元节点)上产生的磁位[24].基于毕奥G沙伐定律和法拉第电磁感应定律,488 中国机械工程第34卷第8期2023年4月下半月Copyright ©博看网. All Rights Reserved.T R 型探头检测线圈中的感生电动势变化为V =ðNi =1j ωμ04πʏS i ʏV cJ eˑÑ1Rd V d S (6)式中,V c 为导体区域;R 为检测线圈场点与导体涡流源点的距离;N 为检出线圈匝数;S i 为检出线圈第i 匝导线围成的面积区域.1.3㊀旋转涡流检测数值模拟方法和检测原理常规涡流检测方法的激励电流为单一频率正弦信号.式(1)所示的调幅旋转涡流的激励电流通过幅值调制实现感应涡流场方向的周期性旋转,使得图1所示的探头结构对平面任意方向的裂纹都具有较高的检测灵敏度.调制函数在对激励电流幅值进行调幅的同时,还可以控制涡流旋转的速度.令ω01=ω0-ω1,ω02=ω0+ω1,利用积化和差公式将式(1)变换为I 1(t )=I 0(s i n ω02t -s i n ω01t )/2I 2(t )=I 0(s i n (ω02t +π/2)+s i n (ω01t +π/2))/2}(7)式(7)显示,2个线圈的调幅激励电流均由2个不同频率的正弦信号叠加而成.基于涡流检测问题的线性特性和叠加原理,通入幅值为I 0/2㊁圆频率为ω01和ω02的激励电流时,激励线圈1中的涡流响应信号为U 11和U 12(复数,包含与激励相位相同的实部和滞后π/2的虚部);通入幅值为I 0/2㊁圆频率分别为ω01和ω02的激励电流时,激励线圈2中的涡流响应信号为U 21和U 22,则据式(7)可得激励线圈激励时的检测线圈响应:U 1(t )=U 12e x p (i ω02t )-U 11e x p (i ω01t )U 2(t )=U 22e x p (i π/2+i ω02t )+U 21e x p (i π/2+i ω01t )}(8)㊀㊀基于圆频率ω01和ω02的定义可得U 1(t )=(U 12e x p (i ω1t )-U 11e x p (-i ω1t )) ㊀e x p (i ω0t )=V 1(t )e x p (iω0t )U 2(t )=(U 22e x p (i ω1t )+U 21e x p (-i ω1t )) ㊀e x p (i π/2)e x p (i ω0t )=V 2(t )e x p(i ω0t )üþýïïïï(9)式(9)中的V 1(t )和V 2(t )为激励线圈激励时检测线圈按频率ω0检波时的信号.因此,当涡流检测检波的圆频率为ω0时,2个激励线圈同时作用时的检测线圈检波信号可表示为㊀V (t )=V 1(t )+V 2(t )=(U 12+U 22e x p (i π/2)) ㊀e x p (i ω1t )+(U 21e x p (i π/2)-U 11)e x p (-i ω1t )(10)㊀㊀对4个单激励线圈在单激励频率下的检测信号按照F E M GB E N 数值计算方法进行计算,分别获取U 11㊁U 12㊁U 21㊁U 22,按式(10)计算即可获得旋转涡流检测不同时刻检测线圈电压信号的实部和虚部,进而获取其幅值和相位.当调制信号圆频率ω1远小于涡流激励圆频率ω0时,2个激励线圈感生的涡流均可认为是圆频率ω0的单频涡流.通以幅值I 0㊁圆频率ω0的激励电流时,2个激励线圈的涡流信号为V -1和V -2(复常数),则根据式(1)可得旋转涡流探头的检测信号:V -(t )=V -1s i n ω1t +V -2c o s ω1t(11)㊀㊀考虑调制信号圆频率ω1对旋转涡流检测信号的影响,以40mmˑ40mmˑ3.5mm 的高温合金平板中2mm 长㊁0.2mm 宽的贯通裂纹为检测对象,采用图1所示探头,基于式(10)㊁式(11)对考虑和忽略调制信号频率的两种情况分别进行数值计算.探头参数和检测频率如表1所示.表1㊀探头参数T a b .1㊀T h e p a r a m e t e r o f p r o b e频率(k H z )内半径(mm )径向厚度(mm )轴向厚度(mm )提离(mm )激励线圈1258.20.216.41.3激励线圈2258.00.216.41.5检出线圈0.52.50.60.6㊀㊀表2所示为旋转涡流信号的计算结果和误差,其中,f 1为调制信号频率,f 0为激励电流频率,误差相对e 的定义为e =V -p -V pV p(12)式中,V -p 为忽略调制频率影响时的计算结果峰值;V p 为考虑调制频率影响时的计算结果峰值.表2㊀调制信号频率对计算结果的影响T a b .2㊀T h e e r r o r r e l a t e d t om o d u l a t i o n f r e q u e n c yf 0(k H z )f 1(H z )f 1/f 0V -p (m V )V p (m V )相对误差e (%)25100.00042500.015000.0210000.0412500.0525000.114.003214.00340.00114.00270.00414.00170.01113.99760.04013.99460.06213.97100.230㊀㊀由表2可以发现,f 1/f 0ɤ0.05时,误差小于0.1%.因此调制信号频率远小于激励频率时,数值模拟可以忽略调制信号圆频率ω1的影响,即仅对2个激励线圈在激励圆频率ω0下的感生涡流和检测线圈的响应信号进行计算,然后按照式(11)对2个激励线圈产生的涡流和检测信号进行叠加,即可获得一个调制信号周期内2个激励线圈共同作用时的检测电压信号.1.4㊀调幅旋转涡流检测机理分析为明确所提旋转涡流探头感生涡流的分布规律和与孔边裂纹的相互作用机理,利用本文计算588 孔边裂纹的旋转涡流检测朱玉龙㊀赵迎松㊀方㊀阳等Copyright ©博看网. All Rights Reserved.方法和F E MGB E M程序,对旋转涡流不同时刻的涡流分布和检测信号进行了数值计算.计算时忽略了调制频率的影响,探头设置于试件中央,形状㊁参数如图1和表1所示,计算中在中央区域面内采用1mm的均匀单元进行网格剖分.㊀㊀基于式(1)给出的2个激励线圈的激励电流幅值,按圆频率ω0计算试件表面感生的涡流场,并将2个结果叠加,获得试件的涡流场分布.图2所示为1个幅值调制周期T中12个典型时刻下平板中央区域涡流场(实部)分布的计算结果.㊀(a)t=0(ω1t=0ʎ)㊀㊀(b)t=T/12(ω1t=30ʎ)㊀㊀(c)t=T/6(ω1t=60ʎ)㊀㊀(d)t=T/4(ω1t=90ʎ)(e)t=T/3㊀㊀㊀㊀㊀㊀(f)t=5T/12㊀㊀㊀㊀㊀㊀(g)t=T/2㊀㊀㊀㊀㊀㊀(h)t=7T/12(ω1t=120ʎ)㊀㊀㊀㊀㊀㊀(ω1t=150ʎ)㊀㊀㊀㊀㊀㊀(ω1t=180ʎ)㊀㊀㊀㊀㊀㊀(ω1t=210ʎ)(i)t=2T/3㊀㊀㊀㊀㊀㊀(j)t=3T/4㊀㊀㊀㊀㊀㊀(k)t=5T/6㊀㊀㊀㊀㊀㊀(l)t=11T/12(ω1t=240ʎ)㊀㊀㊀㊀㊀㊀(ω1t=270ʎ)㊀㊀㊀㊀㊀㊀(ω1t=300ʎ)㊀㊀㊀㊀㊀㊀(ω1t=330ʎ)图2㊀一个幅值调制周期中12个典型时刻平板中央区域涡流场(实部)分布F i g.2㊀T h e r e a l p a r t d i s t r i b u t i o no f e d d y c u r r e n t o f12t i m e i n s t a n c e s i no n em o d u l a t i o n p e r i o d㊀㊀t=0时,激励线圈1中的电流为0㊁线圈2中的激励电流最大,两线圈共同激励下在试件表面感应的涡流主要沿Y方向分布(图2a);t为0~ T/4时,激励线圈1中的电流逐渐增大,线圈2中电流的逐渐减小,试件表面涡流的方向逆时针旋转(图2b㊁图2c);t=T/4时,激励线圈1中的电流最大而线圈2中的电流为0,合成涡流主要沿X方向分布(图2d).一个幅值调制周期内的涡流方向变化可以证明,2个激励线圈共同作用时,激励电流随调制信号的改变会使感应涡流在面内周期性旋转.为明确旋转涡流检测中涡流与裂纹的相互作用过程和孔边裂纹的检测机理,建立了单孔孔边裂纹旋转涡流的检测模型,研究裂纹对涡流分布的影响.将直径0.6mm的模拟气孔设于探头下方的试件中心,在气孔孔周沿Y方向设置了一个1mm长㊁0.2mm宽的裂纹,如图3a所示.对中心孔附近局部区域的有限元网格进行了加密,并通过调整节点位置和细化网格实现对圆孔和裂纹的有效表征.没有裂纹时,孔附近的涡流分布如图3a㊁图3b所示,除了涡流方向发生变化,孔附近区域涡流的整体分布完全相同.不含裂纹时,由于气孔的几何对称性,任意时刻的涡流分布仅指向不同.图3c㊁图3e所示为涡流方向与裂纹方向平行时涡流场和扰动场(有裂纹涡流场和无裂纹涡流场的差)的面内分布.裂纹宽度很小,由裂纹宽度引起的与其平行的涡流扰动很小,检测线圈中产生的电压扰动信号最小.涡流方向与裂纹方向垂直时,如图3d㊁图3f所示,裂纹引起的涡流扰动显著增加,检测信号扰动达到最大.由图3f还可看到差分信号中的涡流围绕孔和裂纹绕成2个环,2个环向涡流在检出线圈区域形成的磁场穿过了检出线圈,这进一步说明1.1节中的检出线圈结构和布置的合理性.图3仅给出了裂纹沿Y方向分布时半个调制周期中2个特殊时刻的结果.对688中国机械工程第34卷第8期2023年4月下半月Copyright©博看网. All Rights Reserved.任意方向孔边裂纹来说,由于一个周期内总有两个时刻的涡流与裂纹方向垂直,故旋转涡流方法可有效实现孔边裂纹的检测.㊀㊀㊀㊀(a)涡流在孔边的分布(t=0)(b)涡流在孔边的分布(t=T/4)(c)涡流在孔边裂纹区域的分布(t=0)㊀㊀(d)涡流在孔边裂纹区域的㊀㊀㊀㊀(e)差分后涡流在孔边裂纹㊀㊀㊀(f)差分后涡流在孔边裂纹㊀㊀㊀㊀㊀分布(t=T/4)㊀㊀㊀㊀㊀㊀㊀㊀区域的分布(t=0)㊀㊀㊀㊀㊀㊀区域的分布(t=T/4)图3㊀涡流与孔边裂纹的相互作用(激励频率25k H z,旋转频率10H z)F i g.3㊀I n t e r a c t i o nb e t w e e n e d d y c u r r e n t a n d c r a c ka t t h e h o l e(e x c i t a t i o n f r e q u e n c y25k H z,r o t a t i n g f r e q u e n c y10H z)1.5㊀旋转涡流数值计算方法有效性验证为验证数值模拟方法和计算结果的有效性,以表3(θ为孔边裂纹方向角,裂纹沿X轴正向时为0ʎ)中的裂纹3㊁4为检测对象(直径2mm通孔),对2个不同深度的裂纹进行了旋转涡流检测的数值模拟和实验测量(实验方法㊁系统见第3节),探头和检测条件与1.4节所述相同.图4所示为一个幅值调制周期中的检测线圈差分电压信号幅值的实验结果和数值计算结果,两者的相对误差小于2%,说明数值模拟方法和程序的有效性.表3㊀孔边裂纹参数T a b.3㊀T h e p a r a m e t e r s o f c r a c k s a t t h e h o l e编号宽度(mm)长度(mm)深度(mm)θ(ʎ)12345670.2121.753.501.753.5090909090045135㊀㊀图4中,A点(t=0)对应涡流与裂纹平行,这时的信号幅值最小,B点(t=T/4)对应涡流与裂纹垂直,对应的信号幅值最大.这一结果说明了旋转涡流孔边裂纹检测机理的合理性.2㊀旋转涡流孔边裂纹检测数值模拟本节基于不同尺寸和方向的孔边裂纹数值模图4㊀一个周期差分电压信号的数值计算和实验结果F i g.4㊀T h e d i f f e r e n t i a l v o l t a g e s i g n a l o f s i m u l a t i o na n de x p e r i m e n t a l r e s u l t s i no n e p e r i o d拟结果来验证旋转涡流检测探头和方法对孔边裂纹检测的有效性.计算采用图1㊁表1所示的探头形状和参数.为准确描述小孔径贯通柱形气膜孔并提高计算效率,板中央采用0.2mm的单元网格,并将孔壁面周围的相关节点依据孔周实际坐标进行调节,与传统的六面体网格相比,这种方法可以更好地表征圆柱形状.数值模拟试件的长宽深分别为40mm㊁40mm㊁3.5mm,电导率为1M S/m.对不同方向㊁长度㊁深度(表3)的孔边裂纹的旋转涡流检测信号进行数值计算.调制频率10H z远小于激励频率25k H z,计算采用忽略调制频率影响的方法.同一方向不同尺寸孔边裂纹检测信号的计算结果如图5所示,可以看出,不同尺寸孔边裂纹均788孔边裂纹的旋转涡流检测 朱玉龙㊀赵迎松㊀方㊀阳等Copyright©博看网. All Rights Reserved.可导致一定的涡流扰动,进而影响旋转涡流检测信号,即探头对不同大小㊁方向和深度的裂纹均具敏感性.由图5a 还可发现,裂纹深度增大会导致差分检测信号相位角减小,而裂纹长度不会显著影响信号相位.由图5b 可看出,随着裂纹长度和深度的增大,差分检测信号幅值均会逐渐增大,且连接两个幅值极值点的连线与裂纹长度方向一致.(a)差分检测信号李萨如图(b)差分检测信号幅值极坐标图图5㊀不同尺寸孔边裂纹数值计算结果F i g.5㊀T h e s i m u l a t i o n r e s u l t o f c r a c kw i t hd i f f e r e n t s i z e s 不同方向孔边裂纹的数值计算结果如图6所示.由图6a 可看出,相同尺寸㊁不同方向的孔边裂纹检测信号的相位基本相同.图6b 显示,相同大小㊁不同方向的孔边裂纹的信号幅值也基本相同,且两个幅值极大点的连线的角度与孔边裂纹的方向角始终一致,显示幅值极大点连线的角度可作为表征裂纹方向的特征量;而差分检测信号峰值基本一致,即孔边裂纹方向不会显著影响检测信号的峰值.3㊀旋转涡流孔边裂纹检测实验3.1㊀旋转涡流检测系统搭建为验证数值模拟方法和旋转涡流探头检测孔边裂纹的有效性,自主开发了旋转涡流检测实验系统.如图7所示,信号发生器输出两通道正弦(a)差分检测信号李萨如图(b)差分检测信号幅值极坐标图图6㊀不同方向孔边裂纹的数值计算结果F i g.6㊀T h e s i m u l a t i o n r e s u l t s o f c r a c k s i n d i f f e r e n t o r i e n t a t i o n 信号,通道1的低频信号经2个移相器输出相位差为90ʎ的两路低频正弦信号(分别输入2个A D 835乘法器),通道2的高频正弦信号分成两路,分别输入2个A D 835乘法器(对输入的高低频信号进行调幅后,形成输入2个激励线圈的两路调幅激励电压信号).激励线圈下方的检出线圈采集的电压信号经锁相放大器检波后,输入示波器进行显示并存储,其中,高频正弦信号作为参考频率输入锁相放大器,低频正弦信号输入示波器,作为参考波形,保证每次采集时各周期的起始时刻一致.搭建的实际旋转涡流实验系统如图8所示.图7㊀旋转涡流实验系统构成F i g .7㊀P r i n c i p l e d i a g r a mo f t h e r o t a t i n ge d d y c u r r e n t s ys t e m888 中国机械工程第34卷第8期2023年4月下半月Copyright ©博看网. All Rights Reserved.图8㊀旋转涡流实验系统F i g.8㊀T h e r o t a t i n g e d d y c u r r e n t t e s t i n g s y s t e m 3.2㊀试件、探头和实验过程参考实际的航空发动机热端叶片和气膜孔参数,采用I n c o n e l718镍基高温合金材料设计制作了3.5mm厚的平板检测试件,并加工了5个2mm通孔和相应孔边裂纹.试件平板㊁气孔和孔边裂纹大小和位置如图9a所示,气孔和裂纹的参数与数值模拟的参数相同.试件和依据图1所示结构制成的探头外形如图9b所示,激励线圈1㊁2的匝数分别为160和168,检出线圈匝数为196.(a)试件参数(b)实验探头和试件图9㊀实验试件和探头F i g.9㊀V i e w g r a p ho f t h e e x p e r i m e n t a l s p e c i m e na n d p r o b e实际检测中,低频调制信号频率为10H z,涡流检测激励频率为25k H z;探头位于检测对象气孔正上方,且保持检测线圈提离为0.6mm.在相同检测条件下分别检测是否含有缺陷气孔,并记录多个幅值调制周期的检测信号,然后采用MA T L A B工具箱c f t o o l中的拟合函数y=a s i n(20πt+b)拟合实验信号进行降噪处理.最后将有无裂纹孔实验结果的拟合信号进行差分,获取裂纹导致的扰动信号.3.3㊀实验结果不同尺寸孔边裂纹的旋转涡流检测实验结果如图10所示,对比图5可以发现,实际测量结果与数值计算结果具有完全相同的变化趋势.实验中,气孔和探头的中心位置不能完全重合等原因导致李萨如图的实验曲线包围区域具有较大面积(数值计算结果近似为直线),但最大信号相位特性基本相同.从幅值极坐标图也可以看出,虽然实验信号增益等导致检测信号不完全相同,但不同尺寸裂纹的信号变化趋势和信号的相对大小完全一致.这说明了数值模拟方法的有效性,并验证了调幅旋转涡流方法和探头对孔边裂纹检测的有效性.(a)差分检测信号李萨如图(b)差分检测信号幅值极坐标图图10㊀不同尺寸孔边裂纹实验结果F i g.10㊀T h e e x p e r i m e n t a l r e s u l t o f c r a c k sw i t hd i f f e r e n t s i z e图10a显示,相同长度的孔边裂纹的差分信号的相位随裂纹深度的增加而逐渐减小,而相同深度的孔边裂纹检测信号的相位基本一致且与裂纹长度无关,这种性质和计算结果完全一致.通过图10b也可以看出,孔边裂纹长度和深度的增加均会导致信号幅值的增大,且幅值极值点的连线与孔边裂纹方向一致,实验结果与数值计算结果一致.为研究孔边不同方向裂纹对检测信号的影响,以4号孔边裂纹(长2mm㊁宽0.2mm㊁深3.5mm㊁方向角90ʎ)为检测对象,将探头围绕圆988孔边裂纹的旋转涡流检测 朱玉龙㊀赵迎松㊀方㊀阳等Copyright©博看网. All Rights Reserved.孔中心依次逆时针旋转90ʎ㊁45ʎ㊁-45ʎ(模拟方向角为0ʎ㊁45ʎ㊁135ʎ的裂纹),通过实验明确不同方向裂纹对旋转涡流检测信号的影响规律.图11所示为通过以上方式获得的孔边裂纹的调幅旋转涡流检测结果,可以发现,相同大小孔边裂纹的方向变化不会导致差分检测信号相位和峰值发生显著改变,且极坐标图中幅值极值点连线在极坐标图中的角度与孔边裂纹的方向完全一致.(a)差分检测信号李萨如图(b)差分检测信号幅值极坐标图图11㊀不同方向孔边裂纹实验结果F i g .11㊀T h e e x pe r i m e n t a l r e s u l t of c r a c k i n d i f f e r e n t o r i e n t a t i o n4㊀结论(1)基于不同频率㊁不同线圈感应涡流和信号叠加的调幅旋转涡流数值模拟方法合理有效.调制频率相对很低时,2个激励线圈通入调幅旋转激励电流时的响应可简化为2个线圈单频涡流检测响应的简单叠加.(2)理论模拟和实验均表明,调幅旋转涡流检测方法可有效检测不同方向的孔边裂纹,且在检测信号极坐标图中,信号幅值点连线在极坐标图中的角度对应裂纹在孔边的方向,因此可从检测信号中直观判定裂纹方向.(3)与常规涡流检测相同的是,旋转涡流检测信号的相位主要与孔边裂纹的深度相关,但裂纹的长度和深度增加均会导致检测信号的幅值增大.参考文献:[1]㊀倪萌,朱惠人,裘云,等.航空发动机涡轮叶片冷却技术综述[J ].燃气轮机技术,2005(4):25G33.N IM e n g ,Z HU H u i r e n ,Q I U Y u n ,e t a l .R e v i e wo f T u r b i n eB l a d eC o o l i n g T e c h n o l o g y f o rA e r o e n g i n e s [J ].G a sT u r b i n eT e c h n o l o g y ,2005(4):25G33.[2]㊀温志勋,张冬旭,张志金,等.镍基单晶涡轮冷却叶片气膜孔结构强度[M ].北京:科学出版社,2017.[3]㊀孙建军,李志永,臧传武.航空发动机气膜冷却孔的电解加工[J ].电镀与涂饰,2015,34(11):626G631.S U NJ i a n j u n ,L IZ h i y o n g ,Z A N G C h u a n w u .E l e c Gt r o c h e m i c a l M a c h i n i n g o f F i l m C o o l i n g H o l e si n A e r o Ge n g i n e [J ].E l e c t r o Gp l a t i n g &F i n i s h i n g,2015,34(11):626G631.[4]㊀王在华,戴惠庆,郑添,等.燃气轮机叶片气膜冷却及换热特性研究[J ].浙江电力,2020,39(6):57G62.WA N GZ a i h u a ,D A IH u i q i n g,Z H E N GT i a n ,e t a l .A n a l y s i so n G a s T u r b i n e B l a d e F i l m C o o l i n g a n d H e a tT r a n s f e rC h a r a c t e r i s t i c s [J ].Z h e j i a n g El e c t r i c P o w e r ,2020,39(6):57G62.[5]㊀张浩,李录平,唐学智,等.重型燃气轮机涡轮叶片冷却技术研究进展[J ].燃气轮机技术,2017,30(2):1G7.Z HA N G H a o ,L IL u p i n g ,T A N G X u e z h i ,e ta l .R e s e a r c hP r o g r e s so fT u r b i n eB l a d eC o o l i n g Te c h Gn o l o g yf o rH e a v y D u t y Ga sT u rb i n e [J ].G a sT u r Gb i n eT ec h n o l o g y,2017,30(2):1G7.[6]㊀郭伟,董丽虹,王慧鹏,等.基于红外热像技术的涡轮叶片损伤评价研究进展[J ].航空学报,2016(2):429G436.G U O W e i ,D O N GL i h o n g ,WA N G H u i p e n g,e t a l .R e s e a r c hP r o g r e s so fD a m a geE s t i m a t i o nf o rT u r Gb i n eB l a d e sB a s e do n I n f r a r e dT h e r m o g r a p h i cT e c h Gn o l o g y[J ].A c t aA e r o n a u t i c a e tA s t r o n a u t i c aS i n i c a ,2016(2):429G436.[7]㊀赵璐,孙焱,曲娜.航空发动机涡轮叶片裂纹红外热波无损检测研究[J ].电子世界,2014(11):63G64.Z HA O L u ,S U N Y a n ,Q U N a .R e s e a r c ho f I n f r a Gr e dT h e r m a lW a v eN o n Gd e s t r u c t i v eT e s t i n g o fA i r Gc r a f tE n g i n e T u r b i n eB l a d e sC r a c k [J ].E l e c t r o n i c s W o r l d ,2014(11):63G64.[8]㊀汪力.航空发动机涡轮叶片内部通道异物红外检测[J ].硅谷,2012(4):185G186.WA N GL i .I n f r a r e dD e t e c t i o no fF o r e i gnB o d i e s i n T u r b i n eB l a d e so fA e r o Ge n g i n e [J ].S i l i c o n V a l l e y,2012(4):185G186.[9]㊀孙琦.涡轮叶片冷却风道异物堵塞的红外无损检测[D ].南昌:南昌航空大学,2015.S U N Q i .I n f r a r e d N o n d e s t r u c t i v e T e s t i n g i n T u r G098 中国机械工程第34卷第8期2023年4月下半月Copyright ©博看网. All Rights Reserved.b i n eB l a d eC o o l i n g D uc tB l o c k a g e[D].N a n c h a n g:N a n c h a n g H a n g k o n g U n i v e r s i t y,2015.[10]㊀马建徽,杨光,刘勇.航空发动机涡轮叶片的内窥镜荧光渗透原位检测[J].无损检测,2020,42(6):56G59.MAJ i a n h u i,Y A N G G u a n g,L I U Y o n g.T h eI nGs i t u D e t e c t i o no f A e r oGe n g i n e T u r b i n B l a d e w i t hE n d o s c o p e a n dF l u o r e s c e n c eP e n e t r a t i o n[J].N o nGd e s t r u c t i v eT e s t i n g,2020,42(6):56G59.[11]㊀张祥春,张鹭,王俊涛.工业C T技术在航空发动机单晶叶片壁厚测量中的应用[J].无损检测,2015,37(2):20G22.Z HA N GX i a n g c h u n,Z HA N GL u,WA N GJ u n t a o.T h e A p p l i c a t i o n o fI n d u s t r i a lC T T e c h n o l o g y i nt h e A e r oGe n g i n e S i n g l e C r y s t a l B l a d e sf o r W a l lT h i c k n e s s Mm e a s u r e m e n t[J].N o n d e s t r u c t i v eT e s t i n g,2015,37(2):20G22.[12]㊀江文文,柏逢明.航空发动机涡轮叶片相控阵超声检测研究[J].长春理工大学学报(自然科学版),2011,34(4):66G69.J I A N G W e n w e n,B A I F e n g m i n g.P h a s e d A r r a yU l t r a s o n i cN o n d e s t r u c t i v eT e s t i n g f o rA e r oGe n g i n eT u r b i n eB l a d e[J].J o u r n a l o fC h a n g c h u nU n i v e r s iGt y o f S c i e n c e a n dT e c h n o l o g y(N a t u r a l S c i e n c eE d iGt i o n),2011,34(4):66G69.[13]㊀段志荣,解社娟,李丽娟,等.基于磁力传动式阵列涡流探头的管道缺陷检测[J].电工技术学报,2020,35(22):4627G4635.D U A N Z h i r o n g,X IE S h e j u a n,L IL i j u a n,e ta l.D e t e c t i o no fD e f e c t si n P i p e l i n eS t r u c t u r e sB a s e do n M a g n e t i c T r a n s m i s s i o n E d d y C u r r e n t A r r a yP r o b e[J].T r a n s a c t i o n so fC h i n a E l e c t r o t e c h n i c a lS o c i e t y,2020,35(22):4627G4635.[14]㊀于霞,张卫民,邱忠超,等.飞机发动机叶片缺陷的差激励涡流传感器检测[J].北京航空航天大学学报,2015,41(9):1582G1588.Y U X i a,Z HA N G W e i m i n,Q I UZ h o n g c h a o,e t a l.D i f f e r e n t i a lE x c i t a t i o n E d d y C u r r e n tS e n s o r T e sGt i n g f o rA i r c r a f tE n g i n eB l a d e sD e f e c t[J].J o u r n a lo f B e i j i n g U n i v e r s i t y o fA e r o n a u t i c s a n dA s t r o n a uGt i c s,2015,41(9):1582G1588.[15]㊀秦峰.航空涡轮叶片缺陷的扫查式涡流检测技术研究[D].北京:北京理工大学,2016.Q I NF e n.R e s e a r c ho nS c a n n i n g E d d y C u r r e n tD eGt e c t i o nT e c h n o l o g y f o rA i r c r a f tT u r b i n eB l a d eD eGf e c t s[D].B e i J i n g:B e i j i ng I n s t i t u t eo fT e ch n o l o g y,2016.[16]㊀宋凯,王冲,张丽攀,等.航空发动机涡轮叶片裂纹的自动仿形涡流检测系统设计及试验研究[J].航空制造技术,2018,61(19):45G49.S O N GK a i,WA N GC h o n g,Z HA N GL i p a n,e t a l.D e s i g n a n dE x p e r i m e n t a l S t u d y o f A u t o m a t e dE d d y C u r r e n t T e s t i n g S y s t e m f o r T u r b i n e B l a d eC r a c k[J].A e r o n a u t i c a l M a n u f a c t u r i n g T e c h n o l oGg y,2018,61(19):45G49.[17]㊀张丽攀,宋凯,王冲,等.航空发动机涡轮叶片裂纹涡流检测仿真及试验研究[J].南昌航空大学学报(自然科学版),2018,32(3):40G47.Z HA N GL i p a n,S O N GK a i,WA N GC h o n g,e t a l.S i m u l a t i o n a n d E x p e r i m e n t a l R e s e a r c h o n t h eC r a c ko f t h eA e r oGe n g i n eT u r b i n eB l a d ew i t hE d d yC u r r e n t T e s t i n g[J].J o u r n a l o f N a n c h a n gH a n g k o n g U n i v e r s i t y(N a t u r a l S c i e n c e s),2018,32(3):40G47.[18]㊀HO S H I K AWA H,K O Y AMA K.A N e w E C T P r o b ew i t hR o t a t i n g D i r e c t i o nE d d y C u r r e n t[M]ʊR e v i e wo fP r o g r e s s i nQ u a n t i t a t i v eN o n d e s t r u c t i v eE v a l u a t i o n.B o s t o n:S p r i n g e r,1996:1091G1098.[19]㊀K O Y AMA K,HO S H I K AWA H.B a s i c S t u d y o f a N e wE C TP r o b eU s i n g U n i f o r m R o t a t i n g D i r e c t i o nE d d y C u r r e n t[M]ʊR e v i e wo fP r o g r e s s i nQ u a n t iGt a t i v eN o n d e s t r u c t i v eE v a l u a t i o n.N e w Y o r k:S p r iGn g o r,1997:1067G1074.[20]㊀X I NJ,L E IN,U D P AL,e t a l.R o t a t i n g F i e l dE dGd y C u r re n t P r o b e w i t h B o b b i n P i c k u p C o i lf o rS t e a m G e n e r a t o rT u b e s I n s p e c t i o n[J].N D T&EI n t e r n a t i o n a l,2013,54(3):45G55.[21]㊀Y EC,X I NJ,S UZ,e t a l.N o v e l T r a n s c e i v e rR oGt a t i n g F i e l d N o n d e s t r u c t i v eI n s p e c t i o n P r o b e[J].I E E ET r a n s a c t i o n s o n M a g n e t i c s,2015,51(7):1G6.[22]㊀Y EC,HU A N G Y,U D P A L,e t a l.N o v e lR o t aGt i n g C u r r e n tP r o b e w i t h GM R A r r a y S e n s o r sf o rS t e a m G e n e r a t eT u b e I n s p e c t i o n[J].I E E ES e n s o r sJ o u r n a l,2016,16(12):4995G5002.[23]㊀L I U X,Y A N GJ,WU B,e t a l.A N o v e lG e n e r aGt i o n M e t h o do fO s c i l l a t o r y R o t a t i n g E d d y C u r r e n tf o rC r a c kO r i e n t a t i o nD e t e r m i n a t i o na n dD e t e c t i o ni nM e t a l P l a t e s[J].N D T&E I n t e r n a t i o n a l,2018,97:1G10.[24]㊀陈振茂,解社娟,曾志伟,等.电磁无损检测数值模拟方法[M].北京:机械工业出版社,2017.(编辑㊀张㊀洋)作者简介:朱玉龙,男,1996年生,硕士研究生.研究方向为电磁无损检测.EGm a i l:z h u y u l o n g@s t u.x j t u.e d u.c n.陈振茂(通信作者),男,1964年生,教授㊁博士研究生导师.研究方向为电磁无损检测理论㊁技术及在核电㊁特种设备㊁航天航空等关键结构中的应用.发表论文300余篇.EGm a i l:c h e n z m@m a i l.x j t u.e d u.c n.198孔边裂纹的旋转涡流检测 朱玉龙㊀赵迎松㊀方㊀阳等Copyright©博看网. All Rights Reserved.。

涡流管冷冻实验一、实验目的涡流管(vortex tube)能产生冷冻的效果,它没有任何可移动的部份,没有散热片、没有热交换器,故障性低,而且不需热机的时间。

只要有压缩空气就可以产生冷空气或热空气。

此次实验目的为了解涡流管的工作原理,学习使用涡流管产生致冷的作用,并分析其效率。

加深对换热过程中能量守恒和熵增的认识。

比较管壳式换热器顺逆流换热的平均稳压的大小。

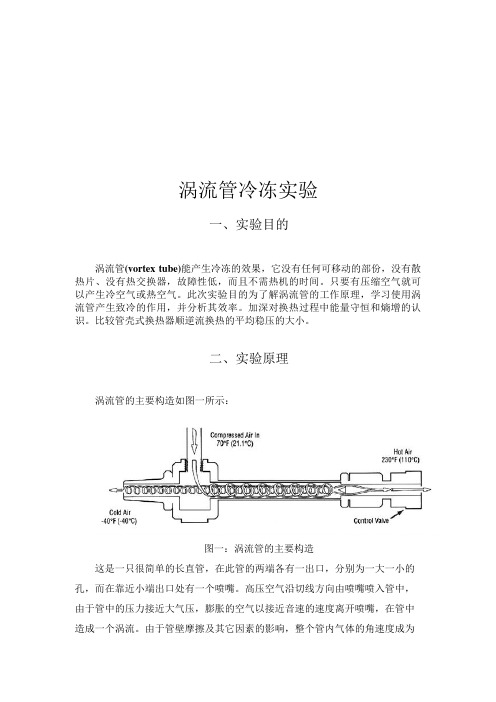

二、实验原理涡流管的主要构造如图一所示:图一:涡流管的主要构造这是一只很简单的长直管,在此管的两端各有一出口,分别为一大一小的孔,而在靠近小端出口处有一个喷嘴。

高压空气沿切线方向由喷嘴喷入管中,由于管中的压力接近大气压,膨胀的空气以接近音速的速度离开喷嘴,在管中造成一个涡流。

由于管壁摩擦及其它因素的影响,整个管内气体的角速度成为一个定值,这相当于一个强制涡流(forced vortex),其速度与半径成比例。

因此在接近中心部份的空气,其速度会降低,角动量减少;而在接近外围部份的空气,其速度会提高,角动量增加。

这相当于接近中心部份的空气产生扭矩来转动外围的空气,以抵抗管壁的摩擦。

所以在接近中心部份的空气对外做功,其温度会下降,在而在接近外围部份的空气被做功,所以温度上升。

在涡流管内,其外围的圆周速度接近音速,并且轴心为冷空气而周围为热空气,而冷空气和热空气分别从两端的大孔和小孔各自被分离出来。

我们可以用一个涡轮机和一个摩擦阻尼来说明以上的过程,如图二所示。

我们可以想象高压空气在涡流管内分离与做功的过程相当于涡流管内有一个涡轮机和一个摩擦阻尼。

当高压空气进入涡流管时,部份空气( )m2穿过涡轮机,带动涡轮机对轴作功,所以空气的温度与焓均会下降,此时冷空气就从左边排出。

剩下的空气( )m3被涡轮机做功,速度提高,动能增加,但随即穿过摩擦阻尼,压力降低,动能转成热能,而使温度与焓都会上升,此时热空气从右边排出。

m2m1=m2+m3m3hot air outletcold air outletcompressed airinletturbinfrictional resistance图二:涡流管的工作原理--涡轮机和摩擦阻尼的模拟整个过程可分析如下:假设进入涡流管的高压空气流量为( )m 1,由质量守恒可得mm m 231+= 由于整个过程为绝热,且没有对外做功,由热力学第一定律可得( ) mm h m h m h 2312233+=+ 这相当于涡轮所做的功等于阻尼所消耗的功() ()mh h m h h 212313-=- 若假设空气为理想气体,且比热为常数,则112233m T m T m T =+入口温度与出口温度之间有这样的关系:123(1)T xT x T =+-其中1m 为入口高压空气的流量,2m 为冷端出口空气的流量,3m 为热端出口空气的流量。

TC4合金流动旋压三维弹塑性有限元模拟

吕昕宇;侯红亮;张士宏;许沂;李志强;吕宏伟

【期刊名称】《锻压技术》

【年(卷),期】2005(30)6

【摘要】应用有限元软件MSC.Marc,建立了TC4合金筒形件流动旋压的三维弹塑性变形力学模型。

研究了三轮同步热反旋过程中的三维变形图,管坯表面应力、应变以及旋压力分布规律。

这对于优化TC4管材旋压工艺和缺陷的科学预报有重要的指导意义。

【总页数】4页(P38-41)

【关键词】TC4;流动旋压;三维弹塑性有限元分析;旋压力

【作者】吕昕宇;侯红亮;张士宏;许沂;李志强;吕宏伟

【作者单位】中国科学院金属研究所;北京航空制造工程研究所;鞍钢灵山锻造厂【正文语种】中文

【中图分类】TG306

【相关文献】

1.平三角孔型轧制TC4钛合金棒材的三维弹塑性有限元分析 [J], 帅美荣;周存龙;秦建平

2.平三角孔型轧制TC4钛合金棒材的三维弹塑性有限元分析 [J], 帅美荣;周存龙;秦建平

3.TC4钛合金U形带筋板件超塑性成形的有限元数值模拟 [J], 王晓东;余心宏

4.椭圆孔型轧制合金钢方坯三维弹塑性有限元模拟 [J], 洪慧平;康永林

5.筒形件强力旋压三维刚塑性有限元模拟中几个关键问题的研究 [J], 许沂;单德彬;李萍;吕炎

因版权原因,仅展示原文概要,查看原文内容请购买。

有限元在双开孔应力分析中的应用摘要:以国外某大型冷却器外接管为例,对容器顶部原料进出口进行有限元分析。

依据ASME Ⅷ2Ⅱ《美国压力容器规范分析》进行应力强度评定。

工程应用表明,采用有限元分析软件能很好地解决设备开大孔产生的应力问题,特别是当管承受复杂外载荷情况下的应力计算[ 3 ]。

关键词:ANSYS;冷却器接管;应力分析;开孔补强0引言换热器是化工、炼油、动力、食品、轻工、原子能和制药等机械及其他许多工业部门广泛使用的一种通用设备。

在工业生产中,换热设备的主要作用是使热量由温度较高的流体传递给温度较低的流体,使流体温度达到工艺流程规定的指标,以满足工艺流程上的需要[ 2 ] 。

冷却器作为换热器的一种形式,是很多设备中的关键部件,随着装置规模的扩大,冷却器也朝着大型化的方向发展。

对换热器进出口物料的增加,导致物料管口的增大,同时,物料的流动对管口的外载荷(外力、外力矩)也随之增大,使得仅考虑内压作用情况下的计算不能满足开孔位置、复杂应力状态的要求。

国外某大型冷却器筒体上的进出口接管不仅直径大、两接管相距小(只有564mm) ,且承受复杂的外载荷(三个方向的外力及弯矩) ,常规的双开孔补强计算方法已不能解决该工程应力计算问题。

本文利用ANSYS有限元分析软件,对冷却器双开孔进行了详细的应力分析,并对筒体进行开孔补强设计,局部加厚筒体,很好地解决了工程中的问题。

1建立有限元模型1.1设计参数图1冷却器物料进出口外载荷示意图冷却器筒体内径Di为3200mm,冷却器正常工作压力为01246MPa, 工作温度为19115℃,设计压力P为014MPa,设计温度T为220℃,腐蚀裕量为3mm,筒体与进出口接管材料均为SA2516MGr,485 (相当于国产材料16MnR) ,根据内压强度设计筒体名义厚度t为18mm,接管名义厚度t1 为18mm。

接管进出口位于冷却器的顶部,内径为1600mm,直接与外管线焊接,管线作用于管口端面上的载荷如图1所示。

大连理工大学硕士学位论文基于有限元方法的涡旋盘应力和位移分析姓名:郎贤明申请学位级别:硕士专业:机械工程指导教师:冯刚;黄志刚20070601大连理工大学专业学位硕+学位论文3静涡旋盘结构的实体建模、网格划分以及加载和分析3.1静涡盘有限元分析静涡盘在压缩机正常工作时主要受气体力和温度载荷的作用,因此在分析方法上采用顺序分析方法对改迸型静涡盘进行可行性分析。

但在论文中也给出了只考虑气体力作用和只考虑温度载荷作用时的静涡盘受力情况,目的是为了比较和分析何种因素导致或影响静涡盘的变形和应力分布。

3.2改进型静涡盘的结构以前的静涡盘的许多结构较富裕,设计偏于安全,甚至有些结构可能是多余的,见图3.1。

为了降低结构重量和减少加工制造成本等,本方案对静涡旋盘进行了重新设计,包括将6个螺栓孔固定改为4个螺栓孔固定。

改进后静涡盘的三维实体见图3.2和图3.3。

图3.1原有产品三维实体模型正面视图Fig.3.1TheOriginalscrollbasedproduction基于有限元方法的涡旋盘应力和位移分析图3.2改进后产品三维实体模型正面视图Fig.3.21飞eImprovementscrollbasedproduction图3.3改进后产品三维实体模型背面视图Fig.3.3TheImprovementscrollbasedproduction3.3静涡盘的受力分析静涡盘在正常工作时主要有两种载荷,气体力和温度载荷。

静涡盘由四个螺栓固定,在工作中受气体力和温度载荷的作用。

在气体力是周期性变化的,进口处的气体压强为0.625M|Pa,排气口的压强是2。

146MPa。

在分析中选取第二个压缩腔刚好排气的瞬间作为分析点,因为此时刻静涡盘的受力情况最恶劣。

此时的静涡盘共有两个压缩腔(第二压缩腔压强为1.64MPa第三压缩腔压强为1.0986MPa)、一个排气腔(压强为2.146MPa)和一个压缩形成腔(压强为0.625MPa)静涡盘的温度分布取稳定后的情况为分析点,根据试验经验和相关书籍的验证可知在压缩机测试的标准工况下(蒸发温度7.2冷凝温度54.4)排气口的温度为130度左右,最外边缘为100度左右。

基于有限元的圆钢环缝旋流两段控冷过程温度场模拟肖轶【摘要】借助ANSYS有限元分析软件,进行了温度场模拟,并建立了圆钢温度场预报模型.研究了圆钢环缝旋流控冷过程的热边界条件,分析了4种情况下圆钢温度场的分布及其变化规律.结果表明,相比常规控冷圆钢的晶粒度有明显细化,获得了圆钢在环缝旋流两级控冷过程中的温度-时间历程曲线及其组织变化特点.模型的温度场数值模拟的结果与现场实验结果吻合良好.分析结果对于掌握圆钢的冷却规律、优化圆钢控冷工艺,以及开发新控制冷却技术具有实际指导意义.【期刊名称】《机械与电子》【年(卷),期】2010(000)008【总页数】5页(P9-13)【关键词】有限元;圆钢;环缝旋流;控制冷却;温度场;数值模拟【作者】肖轶【作者单位】南通江通制冷设备有限公司,江苏,南通,226002;安徽工业大学,安徽,马鞍山,243002【正文语种】中文【中图分类】TG3330 引言圆钢环缝旋流两段控冷是先进而有效的生产高级钢的专利技术[1].它可在不添加微合金元素的前提下,通过综合利用位错强化、细晶强化和沉淀强化等方法来细化铁素体组织.用普碳钢、低合金钢生产不同强度级别的圆钢,并大幅提高钢材的综合性能.能有效改善国内外常规冷却器冷却强度弱、冷却均匀性差、维护复杂及使用寿命短等问题.因而,在圆钢环缝旋流两段控冷过程中分析其断面温度场分布和变化规律,有助于针对不同的冷却要求和工况,制订相应的冷却制度,预测钢材最终的组织成分,推断其力学性能.在实际生产中有重要的应用推广价值.1 环缝旋流两段控冷的结构特点[2]1.1 环缝旋流冷却器针对国外常规冷却器喷嘴不可调的弊病,环缝旋流式冷却器在出水口设计了环状可调缝隙,以及一系列与环状可调缝隙出水口同心的具有一定直径和斜度的倾斜孔,如图 1a、图 1b所示.水冷器出水时,一部分水流呈一定角度的环锥形喷出,另一部分水流通过小孔在前进的同时围绕圆钢轴线旋转流动,两者结合加大了雷诺数,增强了流动的湍流程度,从而打破圆钢表面的蒸汽膜加速换热过程.经实验验证只用了250 m3/h的水量就把Φ 22圆钢的温度降低了300℃,其冷却效率约为直喷式冷却器的1.5倍,而且冷却较湍流式冷却器均匀,如图1c所示.图1 环缝旋流式冷却器环缝喷水1.2 水冷箱布置针对常规一段式控冷工艺不能有效减少横断面内外温度差,圆钢组织性能不稳定,及钢材表面易生成氧化铁皮和不均匀变形等情况,同时也考虑到一些使用横列式轧机的热轧厂的设备工况和位置空间的限制.我们提出了圆钢出精轧机组后,进入2个水箱的方案如图2所示.图2 环缝旋流两段控冷工艺布局1#水箱的作用是将轧件表面的终轧温度降到马氏体相变温度以上(约500℃),防止奥氏体晶粒长大,并使轧件芯部得到铁素体(F)和珠光体(P).2#水箱的作用是使表面淬火成马氏体(M),并利用余热自回火产生部分索氏体(S)或屈氏体(T).圆钢出2#水箱后轧件表面的温度要降到300℃左右,上冷床后利用自身余热回火温度上升到650℃左右,得到强度、塑性均佳高钢级钢材.每个水箱中各由4个顺向环缝旋流式冷却器,3个逆向环缝旋流式冷却器,1个入口压缩空气扑水器,1个出口压缩空气扑水器(气压0.6 MPa)组成,如图3所示.图3 每个水箱中水冷器的布置2 圆钢环缝旋流两级控冷过程的数学模型圆钢在环缝旋流两级控冷过程中的传热,是传导、对流和辐射3种基本方式的综合,是稳态热传导与非稳态热传导过程的结合.圆钢高效控冷的方式有空冷和水冷,空冷时主要是圆钢表面向周围环境散发热量,以辐射传热为主;在水冷器中时,主要是圆钢表面与水之间的对流传热,传热方式为传导与对流的结合,换热系数的确定涉及冷却水沸腾传热机理模型[3],如图 4所示.图4 圆钢的简化冷却模型由于圆钢是圆柱体,并且其长度远远大于直径,可以圆柱坐标系进行分析.由以上假设可以知道,圆钢横截面上某一点的温度,只与这一点到中心的距离r和余热淬火时间t 有关.设x,y为宽度和高度方向直角坐标值;k为导热系数;ρ为圆钢的密度;cp为比热;T为轧件温度,则水冷段圆钢的热传导偏微分方程为[4]:下一步考虑满足式(1)的边界条件.2.1 水冷段此时圆钢刚离开精轧机组,在较高的温度下进入高效冷却器装置,进行快速冷却.圆钢进入冷却器后,由于圆钢表面温度大大高于水的饱和温度,水温剧增至沸点并汽化,在圆钢壁上形成动态蒸汽膜.此时射流水以不小于1.0 MPa压力冲刷圆钢表面,全面打破蒸汽膜,圆钢外壁的移动又促进了沸腾过程的进行,这种传热过程具有很高的热流量,使传热系数激增.其边界条件为:hw为圆钢与冷却水之间的强制对流换热系数.该系数是研究圆钢控制冷却过程中水冷传热特性、计算温度场及设计水冷装置必不可少的参数.然而,冷却介质的对流换热系数受到很多因素的影响.除了介质本身的物理性质,如比热容、导热率、粘度、汽化热以及所用添加剂等外,外界条件对介质的换热系数也有很大影响.目前冷却介质的对流换热系数主要靠试验测定或者利用经验公式进行计算[5],本文根据现场情况按照表1取经验值.式中 Tw--圆钢的表面温度W--水的流量表1 不同冷却强度的温降数据时间(s) 低强度冷却(℃)中强度冷却(℃)高强度冷却(℃)____________总体温度_温降_总体温____________________度_温降_总体温度温降0 882 0 916 0 830 0 813 69 786 130 656 174 1.5780________102________7______________________12_204562_268平均换热系数W/(m2⋅℃)_________5 900 12 500 23 432 12.2 空冷段圆钢出冷却器进入空冷段.此时圆钢表面的温度已经降低,与空气之间的辐射换流及对流换热都要考虑.其边界条件为:ha为圆钢和空气之间的自然对流换热系数.由于空冷段是由辐射换热和自然对流换热2部分组成的,这里采用经验公式[6]:式中 Tc--周围环境温度3 温度场有限元模型和解析条件3.1 单元划分考虑到模型的对称性,采用1/4圆截面进行分析可以将网格划分得更细密且提高了计算效率.所用单元为ANSYS[7]中平面8节点的高阶单元PLANE77,网格划分效果如图5a所示;数据分析采用特殊点式和路径式2种.特殊点方式分别点选半径为R,R/2,0进行分析;路径式分析中所定义的路径如图5b所示.3.2 解析条件以某热轧厂轧制的Φ 22圆钢为计算对象 .现场获得的工艺参数中v=10m/s,φ22mm,出炉温度为1 050℃,出精轧温度为950℃,水箱长度为20 m,水冷时间为2.0 s,水压 P=1.2 MPa,水量为350 m3/h,环境温度为25℃,冷却水温为40℃,轧制速度为11 m/s,试验钢种为用电炉、LF冶炼.在求解过程给定第一阶段的初始条件为:整个截面温度均匀,该温度等于终轧温度.以后的每一阶段的初始条件为上一阶段的计算结果温度分布.图5 单元划分4 温度场模拟结果分析4.1 截面温降分析图6a~图6d分别为 0.1 s,2 s,4 s,7 s时刻的截面温度场变化图.可以看出中心部分温度逐渐降低,范围由大变小的一个过程(950℃→640℃),图6a中心大部分仍为高温区,图6d中心高温区部分已经变得很小;圆钢的边缘(外表层)温度呈现一个先降低后升高的过程,温度范围也出现了一个先变小后变大的过程[8],可以推断水冷后圆钢的最外层厚度与冷却强度有关;从图6d可知外内层温度基本趋近于相同(640→630℃),可推断7 s后整个圆钢在截面上开始出现整体同步下降的趋势.图6 不同时刻的截面温度变化4.2 特殊点温度随时间变化分析圆钢轧后冷却过程温降曲线如图7所示.由图7可看出水冷后表面温度在300℃以下,自回火温度为600℃.依据20MnSi钢种的动态CCT曲线,能够得到表面回火马氏体、心部铁素体组织,使圆钢具有外硬内软的良好综合性能.图7 截面上3点的温降曲线4.3 径向温度变化不同时刻的径向温度变化曲线如图8所示.由图8可见,随时间的增加,半径方向上的温度梯度逐渐减小(温度逐渐均匀),0 s和9.9 s时内外温度均匀,2 s前径向斜率较大,2 s后斜率逐渐减小,且在最后趋于0.通过数据处理过程可知,0 s到9 s时温降为316℃,即(950-634)℃,由上图分析可知3 s之后圆钢内外温度开始逐渐均匀,3 s前径向上温度梯度较大,内外温差高.4.4 外表面温降曲线的变化图8 不同时刻的径向温度变化曲线4.4.1 初始温度当其它条件不变初始温度降低时(1100℃下降到800℃),曲线下移,回火温度下降(750℃下降到510℃).当温度过低时不易形成回火索氏体,正常回火温度应该保持在600℃以上,对圆钢的综合力学性能有益.初始温度值也不应该过高,否则不利于低温轧制,但低温轧制对设备能力要求较高.4.4.2 直径当其它条件不变直径逐渐增大时(由16 mm增大到30 mm),曲线上移,温降速度变小,回火温度变高.大尺寸圆钢在同等水量条件下冷却效果没有小尺寸圆钢好,但后期由于内部高温区范围较大,故回火温度值较高.试验分析认为大直径圆钢若想获得较好的回火组织,应该适当加大水量或降低出炉温度等参数来达到标准.4.4.3 轧制速度当其它条件不变轧制速度逐渐增大时(从6 m/s增大到15 m/s时),水冷时间明显变短,温降曲线的最低点提前,且相应的温度最低点和回火后温度值均有所提高(由350℃提升到500℃左右).可见当轧制速度过快时,不能保证外表温度降低到Ms以下,不能生成淬火组织,更不能够生成对应的回火组织,只能产生外表面的细晶强化,没有相变的过程.4.4.4 冷却强度保证回火温度是保证圆钢性能指标的最重要因素[9].当换热系数变化时,即水量水压增大时,冷却效率明显提高,表面温度急剧下降,同时回火温度也显著降低,此状况下能达到Ms点的要求.但是,回火温度过低时(430℃左右),回火后组织不利于圆钢的综合力学性能.按照现场实际经验来看,当回火温度在660~700℃区间时,能够保证圆钢的各项性能指标均达到国家标准,故冷却水量应该控制在合理范围内.5 结束语利用ANSYS软件的APDL语言进行温度场有限元分析,可得到圆钢断面温度场分布和各点温降曲线.通过与其组织转变曲线相交,能预测圆钢的组织和力学性能.实验证明,温度场模拟的结果与现场实测吻合良好,对现场控冷工艺制定具有指导意义,应在有条件的企业大力推广.自主开发的环缝旋流两段控冷技术,比直喷式、湍流式冷却器冷却效率高,能够有效地控制表面与芯部的温差,晶粒度有明显细化现象,减少了钢材表面的氧化铁皮生成量.钢材在冷却过程中未产生不均匀变形,大幅提高了圆钢的综合性能,可以取得较大的经济效益和社会效益.参考文献:[1] 刘卫东,陈锦光,肖轶,等.一种可调环缝旋流式冷却方法[P].中国:200910055135.7,2010-01-06.[2] 张海霞,肖轶,陈平.新型余热控冷用旋流式冷却器的设计与应用[J].南通职业大学学报,2010,(1):76-80.[3] Morales R D,Lopea A G,Olivares I M.Heat transfer analysis during water spray cooling of steel rods[J].ISIJ International,1990,30(1):48-57.[4] 刘高碘.温度场的数值模拟[M].重庆:重庆大学出版社,1990.[5] Woodard P R,Chandrasekar S,Yang H T Y.Analysis of temperature and microstructure in the quenching of steel cylinders[J].Metallurgcal and Materals T ransaction,1999,30(4):815-822.[6] 梁志芳,李午申,王迎娜,张国宾.20M nSi在线冷却中自回火温度的数值模拟[J].金属热处理,2003,28(9):42-44.[7] 博弈创作室.ANSYS7.0基础教程与实例详解[M].北京:中国水利水电出版社,2004.[8] 博弈创作室.APDL参数化有限元分析技术及其应用实例[M].北京:中国水利水电出版社,2004.[9] Ma Yonglin,Wang Gui,Wang Baofeng.Numerical and experimental study of the behavior of rail under different cooling rate[J].Materials Processing Technology,1997,63(1):926-932.。

第12卷 增刊强激光与粒子束V o l.12,N o.s0 2000年11月H IGH POW ER LA SER AND PA R T I CL E B EAM S N ov.,2000 文章编号:1001-4322(2000)s0-0073-04涡流管冷却的旋转晶体窗口有限元分析Ξ余文峰, 周卓尤, 程祖海, 张耀宁(华中理工大学激光技术国家重点实验室,武汉430074) 摘 要: 采用有限元分析方法,考虑到输出窗口在空间上的分布不均匀性,对白宝石、石英晶体窗口在光强分布均匀 不均匀、有 无冷却、是否旋转等各种情况下的温度场进行了分析和讨论。

结果表明:当光强分布不均匀时,采用旋转方法能有效地减小温度场的不均匀性;当对输出窗口进行强迫冷却时,输出窗口温度场不均匀性明显减小。

因此采用涡流管冷却的旋转晶体窗口能有效改善输出窗口的输出特性。

关键词: 强激光;窗口温度场;有限元法;涡流管 中图分类号:TN248 文献标识码:A 随着激光器功率和光束质量的不断提高,光学元件在高功率密度激光照射下的变形和破坏也越来越严重。

窗口热变形会引起波前畸变,使得光束发散角增大,光斑中心漂移,严重地影响光束质量和传输特性。

另外,光强在空间上的分布不均匀性更加剧了输出窗口热变形。

导致窗口热畸变大的主要原因是无法对窗口进行有效冷却和光强在空间上的分布不均匀性,如何采取有效措施改善输出窗口输出特性、减小热变形是强激光器亟待解决的问题之一。

1 涡流管冷却的旋转晶体激光输出窗口 在分析中,认为窗口材料是均匀且各向同性的;材料的光学和热力学参数不随温度变化;窗口在发生变形时,各点相对位置不会因此而变化;窗口材料对激光的吸收与表面膜层吸收相比可以忽略。

高功率激光器中多采用非稳腔结构,输出环形光束。

设窗口半径为R,厚度为L,在窗口前表面上有内径为b,外径为R的环形光斑入射。

当入射光强分布均匀时,可建立柱坐标系下的热传导方程,联立边界条件易求得窗口温度场的分布;当入射光强分布不均匀时,仅能建立笛卡尔坐标下的热传导方程,不易求解出窗口温度场。

然而,强激光在输出窗口中的光强分布强烈不均匀已成为一个亟待解决的问题。

采用旋转晶体窗口的方案,可在很大程度上改善光强空间分布的不均匀性,继而改善由此造成的输出窗口波前热畸变。

激光照射不仅具有光强在空间上分布不均匀、边界条件复杂的特性,而且具有加热速度快、温度梯度大的特点。

无法在短时间内对输出窗口进行有效冷却是导致输出窗口热变形无法有效遏止的主要原因。

在输出窗口有效冷却方面,华中理工大学采用相变冷却技术[1]进行深入工作,取得了一定进展。

相变冷却技术是一种被动冷却方式,为了在激光输出很短的时间内有效地冷却输出窗口,本文提出采用涡流管冷却的技术方案。

涡流制冷效应是1933年法国人兰克(R auque)发现的。

当高压气流经过喷嘴沿切线方向进行涡流室时,形成涡流,在涡流室中气体分成中心流和周边流二部分。

靠近涡流管内部流出的中心流部分气体温度低,而沿边缘部分流出的周边流气体速度高。

涡流管制冷具有设备简单,维护方便,使用灵活,对气体纯度无特殊要求,可采用常用的易得气体,如氮气、二氮化碳等气体作工质。

本文在对涡流管进行理论分析的基础上,提出采用涡流管对输出窗口进行改进,同时实现输出窗口的旋转和强迫冷却。

本文运用传热学和结构力学理论,对激光输出窗口热变形进行了分析,采用SA P有限元程序[2],对Ξ收稿日期:2000208220 修订日期:2000210215基金项目:国家自然科学基金(69878008);国家863激光技术领域(410204208);教育部重点基金;教育部博士后点基金资助课题作者简介:余文峰(19702),男,博士后。

从事高功率激光器的气体流动及换热研究、激光在能源和环保领域的应用研究。

白宝石、石英窗口在光强分布均匀 不均匀、有 无冷却、是否旋转等各种情况下的热变形进行了计算。

2 涡流管冷却的理论分析 涡流管制冷具有喷嘴制冷和涡流室制冷两级效果。

在涡流管制冷的第一步,高压气体从喷嘴射出,速度相当高,气体处于非平衡态,该过程可以视为绝热过程,考虑到气体经过喷嘴的真实气体效应,该过程应视为一个不可逆的节流过程[3];在涡流室中的制冷过程,因为真实气体的粘滞效应,最终在稳定过程中,涡流管中的气体角速度相等,为定量计算涡流室中的降温过程,需把气体降温视为膨胀功所致的同时,还需考虑气体克服离心力场效应[4]。

在本文的分析中,采用N2作为工质。

在忽略气体节流前后速度的情况下,节流过程是等焓过程。

理想气体的节流过程是不降温的,只有考虑气体分子之间的相互作用,才会有可能降温。

因为气体从涡流管喷嘴出来的速度非常大(几乎达到声速),过程进行得快,可将该过程视为绝热过程;因为在喷嘴前后气体流速大,因此不能忽略气体的速度效应,这是本过程有别于常规节流过程之处。

考虑气体的速度效应,据热力学第一定律节流方程为:h i=M u2i 2=h r+M u2r 2(1)其中:M为气体的摩尔质量,u i、u r为节流前后的速度,h i、h r为节流前后的摩尔焓。

真实气体的状态方程如下,(p+a V2)(V-b)=R(2)其中:a、b为气体常数。

真实气体方程用于热力学内能公式可得:U=∫c V d T-a V+U0(3)其中:U0为常数,c V为气体定容比热容。

在涡流管喷嘴制冷过程中,可将气体的定容比热容视为常数,则气体的摩尔焓为:h=U+pV+c V T-aV+pV(4) 在喷嘴前后有u r≥u i,故可忽略初始速度,由(1)、(3)式可得:h=c V T+(p b+R T)2-4p a(5) 利用上述结果,最终可得动态节流过程的降温方程:T f=-2(p bR+ec V)+(p bR+ec V)2-4(R2-c2V)(p2r b2-4p r a-e2)2(R2-c V)2(6)其中:e=h i-M2u2r=c V T i+(p i+R T i)2-4p i a-M2u2r 为节省篇幅,本文仅论述涡流管喷嘴部分的制冷效应。

取在进入喷嘴前的N2高压气体压强为106Pa,末压为105Pa,末速为340m s。

3 SAP有限元程序计算输出窗口温度场 采用SA P程序对白宝石、石英晶体窗口在光强均匀分布 非均匀分布、有 无冷却各种情况下的温度场。

白宝石、石英晶体窗口半径为30mm、厚度为5mm。

环行光斑内径为15mm、外径为30mm,净吸收功率为50W,环境温度及晶体窗口温度为200℃。

计算的是窗口进入热稳态后的温度场分布,因为我们的目的是想弄清采用涡流管冷却技术对窗口的改善程度,因此选择具有最大温度梯度时刻为研究对象。

在计算过程中,假定窗口各层吸收率相同。

在进行有限元计算的过程中,长度单位为mm,其余都需换算为国际单位。

47强激光与粒子束第12卷表1 窗口材料的物理参数Table 1 Physical parameters of wi ndow mater i al quartz glassw h ite b ij ou Yang’s modu le (E )E GPa34569b lock modu le K GPa25035shear elasticity G GPa1450.051conductivity W (m ・K )-1462.0special heat J (kg ・K )-1420777den sity kg ・m -339802120 (1)光强均匀分布且无冷却时,在计算过程中考虑到由于自然对流换热对大气侧换热的影响,对输出窗口进行划分网格并计算。

得出:石英窗口最低温度为20.02℃,最高温度为34.67℃;白宝石最低20107℃,最高温度为28.42℃。

F ig .1 T he temperature distributi on of Si O 2and A l 2O 3w h ile havingequal strength distributi on and no coo l图1 光强均匀分布且无冷却时,石英和白宝石窗口稳态温度场 (2)非对称分布状态下的温度场分布 为简化起见,假定光强沿径向等距分为三个区域,相应光强之比为1∶2∶3。

窗口不旋转时,SA P 程序对输出窗口进行网格划分,计算出温度场,此时仍考虑了大气侧由于存在温度差造成的自然对流换热对窗口温度场的影响。

石英窗口最低温度为21.20℃,最高温度为152.34℃;白宝石窗口最低温度为32.52℃,最高温度为56.13℃。

F ig .2 T he temperature distributi on of Si O 2and A l 2O 3having noequal strength distributi on and no coo l图2 光强不均匀分布且无冷却时,石英和白宝石窗口的稳态温度场 (3)光强不对称分布,采用涡流管中心冷却及旋转措施,此时需考虑涡流管冷却造成的强迫对流换热对窗口温度的影响。

计算了石英窗口的温度场,最低温度为21.16℃,最高温度为31.13℃。

4 计算结果分析 (1)光强分布均匀时,石英窗口温度场最高、最低温度差为14.65℃,白宝石窗口温度场最高、最低57增刊余文峰等:涡流管冷却的旋转晶体窗口有限元分析67强激光与粒子束第12卷F ig.3 T he temperature distributi on of Si O2having no equal strength distributi on and vo rtex coo ling图3 光强分布不均匀但有冷却时,石英窗口的稳态温度声分布温度差为8.35℃。

白宝石的热导率比石英高,比热容比石英小,二者综合结果是白宝石窗口温度场比石英窗口温度平缓,但差别并不十分明显。

而在实验过程中的实际情况比计算值大,这充分说明光强分布均匀的假设存在一定误差。

(2)当光强分布不均匀时,二者温度场间差别扩大,白宝石晶体窗口最高、最低温度间相差为2316℃,石英窗口最高、最低温度间相差达131.14℃。

这进一步说明高导热率是导致白宝石晶体窗口温度场平缓的主要原因,另一方面也说明当光强分布不均匀时,采用石英窗口将导致输出窗口波前热畸变远大于白宝石。

(3)当光强分布不均匀时,采用涡流管冷却旋转晶体窗口措施,石英窗口温度场最高、最低温度差为9.97℃。

5 结 论 无论是采用石英窗口或白宝石窗口,由于存在光强分布不均匀的现象,采用涡流管冷却的旋转晶体窗口都能有效地改善输出窗口的输出特性。

致谢 该工作得到了大连化物所桑凤亭、孙以珠、金玉奇等同志的大力支持和帮助,在此深表感谢。

参考文献:[1] 马毅勇.高功率激光器窗口热变形分析的有限元方法[J].强激光与粒子束,1999,11(1):6~10.[2] 朱以文.微机有限元前后处理系统V izi CAD及其应用[J].北京:科学技术出版社,1993[3] 唐玉立.涡流管制冷的喷嘴效应[J].低温工程,1997,(6):21~28.[4] 唐玉立.涡流管制冷的涡流室制冷效应[J].低温工程,1998,(3):43~45.F i n ite-elem en t m ethod i n ana lysis of la ser w i ndowcool i ng and rota ti ng by vortex tubeYU W en2feng,ZHOU Zhuo2you,CH EN G Zu2hai,ZHAN G Yao2n ing(N ational K ey L aboratory of L aser T echnology,H uaz hong U niversity of S cience and T echnology,W uhan430074,Ch ina) ABSTRACT: By fin ite2elem en t m ethod,the temperatu re field of Si O2and A l2O3have been studied,under the conditi on w hether laser pow er den sity in di m en si on is equal and the w indow is coo led o r no t.F rom the calcu lati on resu lt,a conclu si on can be draw n that w hether the m irro r is Si O2o r A l2O3the w indow is coo ling and ro tating by the vo rtex tube is help fo r laser ou tpu t. KEY WOR D S: h igh pow er laser;temperatu re field;fin ite2elem en t m ethod;vo rtex tube。