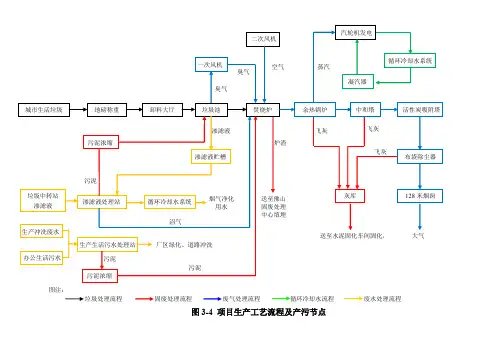

工艺流程及排污节点模板

- 格式:doc

- 大小:200.50 KB

- 文档页数:16

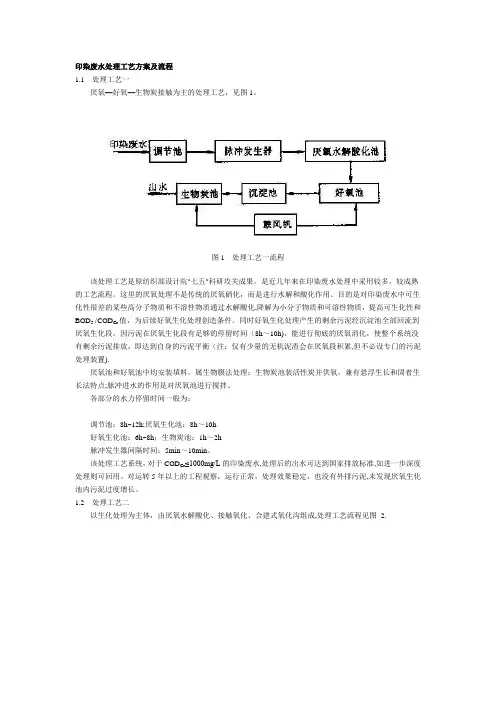

印染废水处理工艺方案及流程1.1处理工艺一厌氧—好氧—生物炭接触为主的处理工艺,见图1。

图1处理工艺一流程该处理工艺是原纺织部设计院"七五"科研攻关成果。

是近几年来在印染废水处理中采用较多,较成熟的工艺流程。

这里的厌氧处理不是传统的厌氧硝化,而是进行水解和酸化作用。

目的是对印染废水中可生化性很差的某些高分子物质和不溶性物质通过水解酸化,降解为小分子物质和可溶性物质,提高可生化性和BOD5 /COD Cr值,为后续好氧生化处理创造条件。

同时好氧生化处理产生的剩余污泥经沉淀池全部回流到厌氧生化段,因污泥在厌氧生化段有足够的停留时间(8h~10h),能进行彻底的厌氧消化,使整个系统没有剩余污泥排放,即达到自身的污泥平衡(注:仅有少量的无机泥渣会在厌氧段积累,但不必设专门的污泥处理装置).厌氧池和好氧池中均安装填料,属生物膜法处理;生物炭池装活性炭并供氧,兼有悬浮生长和固着生长法特点;脉冲进水的作用是对厌氧池进行搅拌。

各部分的水力停留时间一般为:调节池:8h~12h;厌氧生化池:8h~10h好氧生化池:6h~8h;生物炭池:1h~2h脉冲发生器间隔时间:5min~10min。

该处理工艺系统,对于COD Cr≤1000mg/L的印染废水,处理后的出水可达到国家排放标准,如进一步深度处理则可回用。

对运转5年以上的工程观察,运行正常,处理效果稳定,也没有外排污泥,未发现厌氧生化池内污泥过度增长。

1.2处理工艺二以生化处理为主体,由厌氧水解酸化、接触氧化、合建式氧化沟组成,处理工艺流程见图2.图2处理工艺二流程图2是二级生化处理串联的工艺,合建式氧化沟内设沉淀池,内沉池中污泥回流到厌氧水解酸化池,既提高生物量,又使污泥硝化。

此处理工艺用于有机物浓度高,以印染废水为主的综合工业废水处理。

1.3处理工艺三为生化、物化相结合的工艺,其流程见图3.图3处理工艺三流程主要染料为硫化、涂料、凡士林、活性及化学助剂。

1锅炉废气执行标准1) 每个燃煤锅炉房只能设一根烟囱,烟囱咼度应根据锅炉房装机总容量设定(高度参照GB13271-2014表4);燃油、燃气锅炉烟囱不低于8米。

锅炉房的 烟囱周围半径200m 距离内有建筑物时,其烟囱应咼出最咼建筑物 3m 以上。

2) 在用锅炉执行《锅炉大气污染物排放标准》(GB13271-2014)表3大气 污染物特别排放限值要求。

3) 在用燃煤锅炉产生的氮氧化物执行《燃煤锅炉氮氧化物排放标准》(DB13/2170-20佝表1在用燃煤锅炉氮氧化物排放浓度限值要求。

2、饮食业废气执行标准饮食业油烟执行《饮食业油烟排放标准》(GB18483-2001)表2相关规定要 求。

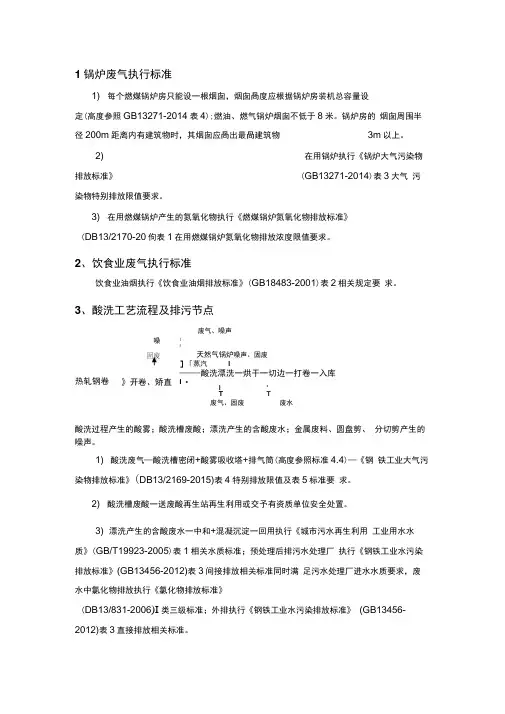

3、酸洗工艺流程及排污节点废气、噪声II 天然气锅炉噪声、固废]「蒸汽 I——-酸洗漂洗一烘干一切边一打卷一入库 I • I ' TT 废气、固废 废水酸洗过程产生的酸雾;酸洗槽废酸;漂洗产生的含酸废水;金属废料、圆盘剪、 分切剪产生的噪声。

1) 酸洗废气—酸洗槽密闭+酸雾吸收塔+排气筒(高度参照标准4.4)—《钢 铁工业大气污染物排放标准》(DB13/2169-2015)表4特别排放限值及表5标准要 求。

2) 酸洗槽废酸一送废酸再生站再生利用或交予有资质单位安全处置。

3) 漂洗产生的含酸废水一中和+混凝沉淀一回用执行《城市污水再生利用 工业用水水质》(GB/T19923-2005)表1相关水质标准;预处理后排污水处理厂 执行《钢铁工业水污染排放标准》(GB13456-2012)表3间接排放相关标准同时满 足污水处理厂进水水质要求,废水中氯化物排放执行《氯化物排放标准》(DB13/831-2006)I 类三级标准;外排执行《钢铁工业水污染排放标准》 (GB13456-2012)表3直接排放相关标准。

热轧钢卷 》开卷、矫直 噪、4) 酸洗废水处理站污泥-送危废处置资质单位处理。

5) 锅炉烟气—脱硫+除尘+烟囱(燃油燃气锅炉烟囱不低于 8m )—《锅炉大气污染物排放标准》(GB13271-2014)表3大气污染物特别排放限值。

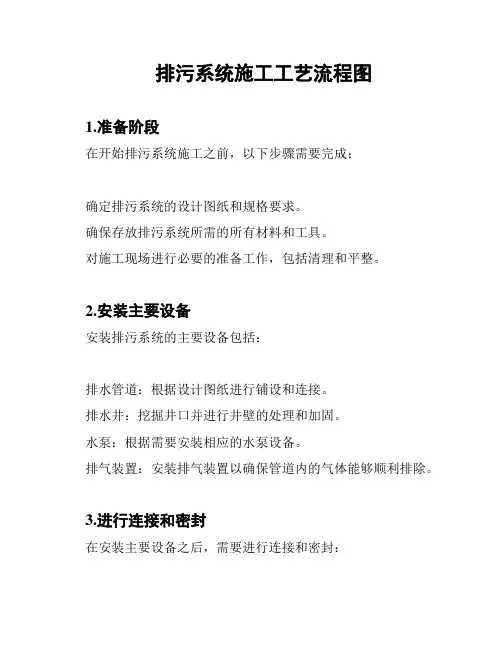

排污系统施工工艺流程图

1.准备阶段

在开始排污系统施工之前,以下步骤需要完成:

确定排污系统的设计图纸和规格要求。

确保存放排污系统所需的所有材料和工具。

对施工现场进行必要的准备工作,包括清理和平整。

2.安装主要设备

安装排污系统的主要设备包括:

排水管道:根据设计图纸进行铺设和连接。

排水井:挖掘井口并进行井壁的处理和加固。

水泵:根据需要安装相应的水泵设备。

排气装置:安装排气装置以确保管道内的气体能够顺利排除。

3.进行连接和密封

在安装主要设备之后,需要进行连接和密封:

使用适当的连接件将排水管道连接起来。

使用密封材料进行管道连接口的密封,以防止漏水和气体外溢。

4.进行测试和调整

在完成连接和密封之后,进行以下测试和调整:

进行水压测试,确保排水管道系统能够承受正常的水压。

检查排气装置是否正常工作。

检查排水井和泵站的运行情况,确保其正常运转。

5.完成施工

当排污系统的安装和调试工作都完成后,进行最后的施工结束

工作:

清理施工现场,清除垃圾和杂物。

进行系统验收,确保排污系统符合设计要求和相关标准。

以上是排污系统施工工艺流程的大致步骤,具体的施工细节和

要求应根据实际情况和设计要求进行调整和补充。

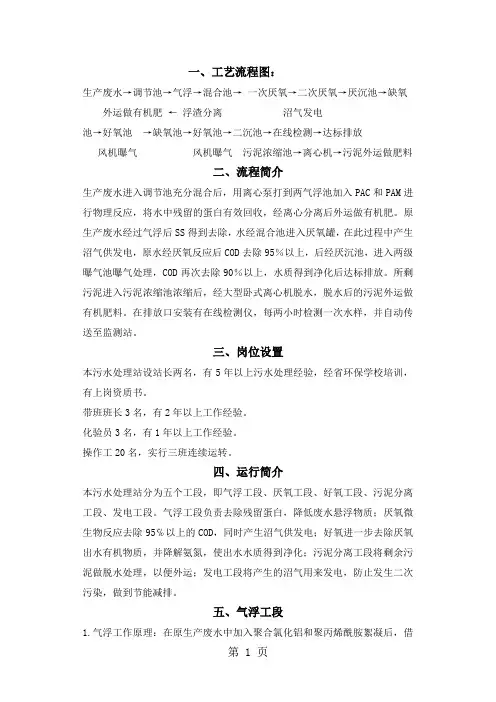

一、工艺流程图:生产废水→调节池→气浮→混合池→一次厌氧→二次厌氧→厌沉池→缺氧外运做有机肥←浮渣分离沼气发电池→好氧池→缺氧池→好氧池→二沉池→在线检测→达标排放风机曝气风机曝气污泥浓缩池→离心机→污泥外运做肥料二、流程简介生产废水进入调节池充分混合后,用离心泵打到两气浮池加入PAC和PAM进行物理反应,将水中残留的蛋白有效回收,经离心分离后外运做有机肥。

原生产废水经过气浮后SS得到去除,水经混合池进入厌氧罐,在此过程中产生沼气供发电,原水经厌氧反应后COD去除95%以上,后经厌沉池,进入两级曝气池曝气处理,COD再次去除90%以上,水质得到净化后达标排放。

所剩污泥进入污泥浓缩池浓缩后,经大型卧式离心机脱水,脱水后的污泥外运做有机肥料。

在排放口安装有在线检测仪,每两小时检测一次水样,并自动传送至监测站。

三、岗位设置本污水处理站设站长两名,有5年以上污水处理经验,经省环保学校培训,有上岗资质书。

带班班长3名,有2年以上工作经验。

化验员3名,有1年以上工作经验。

操作工20名,实行三班连续运转。

四、运行简介本污水处理站分为五个工段,即气浮工段、厌氧工段、好氧工段、污泥分离工段、发电工段。

气浮工段负责去除残留蛋白,降低废水悬浮物质;厌氧微生物反应去除95℅以上的COD,同时产生沼气供发电;好氧进一步去除厌氧出水有机物质,并降解氨氮,使出水水质得到净化;污泥分离工段将剩余污泥做脱水处理,以便外运;发电工段将产生的沼气用来发电,防止发生二次污染,做到节能减排。

五、气浮工段1.气浮工作原理:在原生产废水中加入聚合氯化铝和聚丙烯酰胺絮凝后,借助2离心曝气机,将水中的悬浮物絮凝成块漂浮出来,使水中大部分大的SS得到去除,同时降低部分COD2.0气浮工段主要设施(1)气浮箱及附属配件两套(一备一用)一个是长8米、宽2米、深1.5米、内部与水接触部分采用环氧树脂防腐。

另一台是长1米、宽2米、深1.5米内部采用环氧树脂防腐(2)进料泵两台(一备一用)流量:100立方/小时扬程:25米功率:15 KW (3)PAC加药灌一个(ф1.2米*2)、溶药罐一个(ф1.2米*2);PAM加药灌2个、溶药罐2个(4)PAC加药泵2台(一备一用)流量:25立方米(5)曝气机4台(配用功率3KW)(6)卧式离心机1台LW5053.0工艺操作3.1协调电工对气浮总配电柜、溶药罐两电机、PAC输送泵电机、PAM输送泵电机、气浮进料泵电机、气浮搅拌电机、分离机两电动机及分离机两变频器和配电柜进行送电试转,检查各运转部位无杂音无振动。

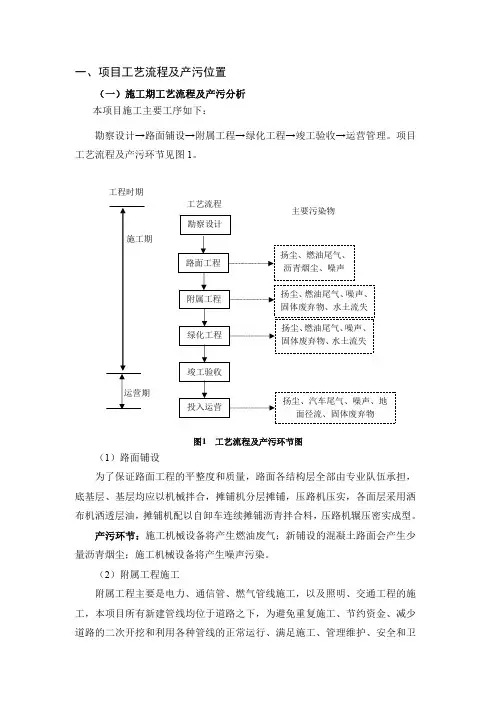

一、项目工艺流程及产污位置(一)施工期工艺流程及产污分析本项目施工主要工序如下:勘察设计→路面铺设→附属工程→绿化工程→竣工验收→运营管理。

项目工艺流程及产污环节见图1。

图1 工艺流程及产污环节图(1)路面铺设为了保证路面工程的平整度和质量,路面各结构层全部由专业队伍承担,底基层、基层均应以机械拌合,摊铺机分层摊铺,压路机压实,各面层采用洒布机洒透层油,摊铺机配以自卸车连续摊铺沥青拌合料,压路机辗压密实成型。

产污环节:施工机械设备将产生燃油废气;新铺设的混凝土路面会产生少量沥青烟尘;施工机械设备将产生噪声污染。

(2)附属工程施工附属工程主要是电力、通信管、燃气管线施工,以及照明、交通工程的施工,本项目所有新建管线均位于道路之下,为避免重复施工、节约资金、减少道路的二次开挖和利用各种管线的正常运行、满足施工、管理维护、安全和卫工艺流程工程时期生方面的要求,在新管沟开挖前应详查现有地下管线情况,并按照通讯电缆、燃气管、给水管、污水管、雨水管、电力电缆的顺序布置。

产污环节:施工机械设备在管沟开挖过程中将产生扬尘和燃油尾气;裸露的土壤在雨水冲刷下将产生水土流失,土壤进入地表水环境后,会造成地表水污染物浓度增加;施工机械设备将产生噪声污染;管沟开挖将产生部分弃土。

(3)绿化工程施工本项目绿化工程为行道树栽种,行道树栽种所需的土壤利用现状绿化带剥离的表土。

产污环节:施工机械设备施工将产生扬尘和燃油尾气;裸露的土壤在雨水冲刷下将产生水土流失,土壤进入地表水环境后,会造成地表水污染物浓度增加;施工机械设备将产生噪声污染;行道树栽种将产生部分弃土。

(二)营运期工艺流程及产污环节道路在运营期自身并不产生环境污染,运营期的污染主要是过往的车辆和行人产生的,主要有以下几个方面:(1)大气污染物:行驶的车辆将产生汽车尾气,并且产生一定的扬尘。

(2)水污染物:路面污染物在雨水冲刷下,通过雨水管网进入地表水环境,对地表水产生一定的不利影响。

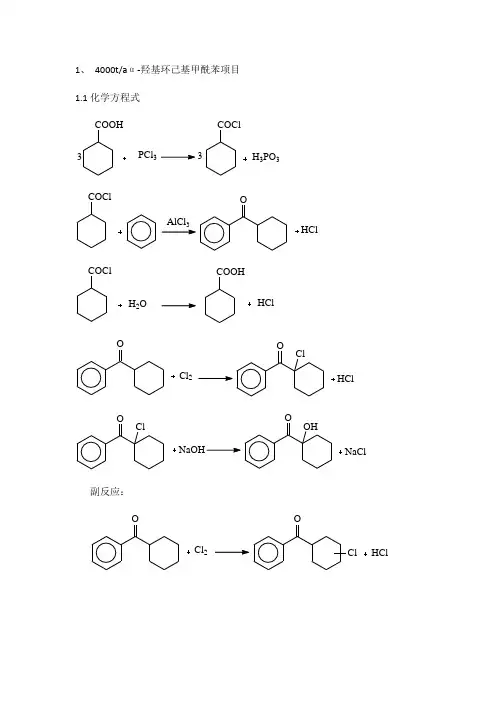

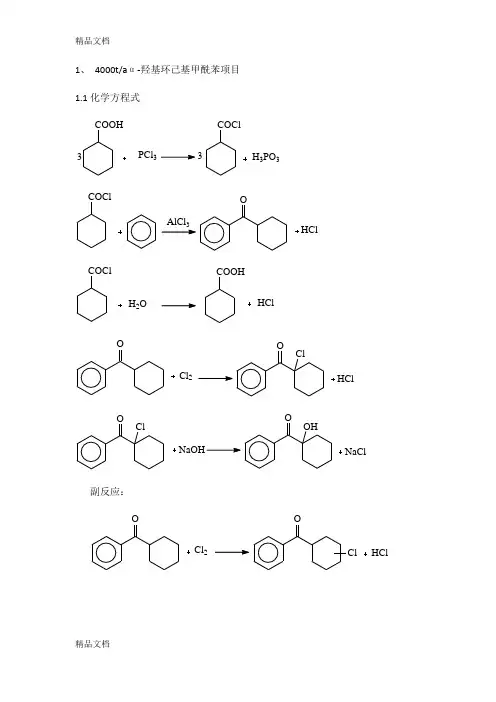

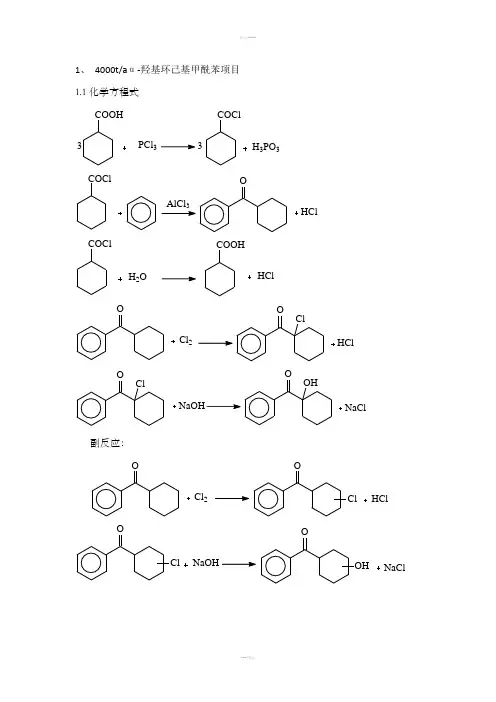

1、 4000t/a α-羟基环己基甲酰苯项目 1.1化学方程式COOH PCl 3COCl33H 3PO 3AlCl OHClCOClHClCOClH 2OCOOHOHClCl 2OClNaClOClOOH副反应:OHClCl 2OClNaOHNaClOClOOHH 2OCOOHNaOHCOONa1.2 生产工艺流程(1) 项目生产工艺流程及污染物产生点位见图1.2-1。

备注:Gn-废气污染物、Wn-水污染物、Sn-固体废物。

图1.2-1 项目生产工艺流程及污染物产生点位图(2)工艺过程简述:a、酰氯化将一定量的环己甲酸及三氯化磷加入酰氯化釜,蒸汽加热至70℃,常压下进行酰氯化反应,反应结束后过滤,中间产品环己酰氯进库。

副产品亚磷酸出售。

b、合成将一定量的三氯化铝和苯加入合成釜,滴加环己酰氯,冷冻盐水控制温度20℃左右进行反应,反应过程中产生的氯化氢气体经水吸收生成副产品盐酸(未吸收含氯气、HCl废气G2-1去废气处理装置)。

反应结束后合成液去水解釜。

(本条件下生产的产品的规格为99.5%)c、水解、酸洗向水解釜中加入一定量水,保持温度40℃进行水解,水解结束后,下层废水去碱式氯化铝工段。

再向釜中加入水和盐酸,升温至55℃进行酸洗,下层的废水去碱式氯化铝工段,上层去脱溶釜。

d、脱溶蒸汽加热至110℃,常压下进行脱溶,脱出的苯去苯中间罐回用(含苯不凝废气G2-2去废气处理装置),剩余物去氯化釜。

e、氯化向氯化釜中缓慢通入氯气,用循环水将釜温冷却至45℃进行氯化反应。

反应过程中产生的氯化氢气体经水吸收后生成副产品盐酸。

反应结束后,氯化液去碱解釜。

f、碱解碱解釜中加入一定量的氢氧化钠溶液和水,蒸汽加热至65℃进行碱解。

结束后,分层,下层废水W2-1去厂污水预处理设施。

上层有机层去精馏釜。

g、精馏将精馏釜用导热油加热至190℃、-0.1KPa下精馏,α-羟基环己基甲酰苯粗品去结晶釜(含α-羟基环己基甲酰苯不凝废气G2-3去废气处理装置)。

四种产品生产工艺流程及产污节点图LT350生产工艺流程及产污环节双环戊二烯(98%)解聚反应精馏MIBK(99%)CCl4(99%)两级冷凝CuCl(99%)L1-1G1-1釜残不凝气加成反应MIBKCCl4减压蒸馏两级冷凝G1-2不凝气二甲苯(99%)过滤洗涤S1-1废渣二甲苯水水洗静置分层W1-1废水减压蒸馏两级冷凝G1-3不凝气LT350釜残釜残吸收脱溶L8E23 合成工艺流程图甲苯(98%) YB449(98%)DMF水碱液(20%)氯化亚砜(99%)甲苯(98%)氯化反应保温胺化反应水吸收碱液吸收 G 2-1 盐酸亚硫酸钠甲苯废气甲胺(40%)水甲胺(40%)水析料蒸馏W 2-1废水水过滤洗涤分层中和碱液(30%)真空干燥蒸馏L 2-1釜底残渣甲苯(98%)甲胺(40%)N 2吹扫 N 2冷凝G 2-2 不凝气H 2加氢反应 G 2-3 废气过滤洗涤甲醇 S 2-1废催化剂水LT350 冷凝G 2-4 不凝气冷却过滤真空干燥W 2-2废水冰醋酸液碱(30%)水溴素液碱(30%)溴化反应减压脱溶中和醋酸冷凝G 2-5 不凝气水冷却过滤 W 2-3废水真空干燥L8E23氯化反应釜残 MTF 产品生产工艺流程图异丙醇(99%) HPPA (99%) DCBO (99%)碳酸钠(20%)缩合反应降温异丙醇 G 3-1 废CO 2气减压蒸馏两级冷凝 G 3-2异丙醇不凝气醋酸正丁酯(99%)洗涤醋酸正丁酯静置分层蒸馏两级冷凝G 3-3L 3-1 釜底残液醋酸正丁酯不凝气盐酸(18%)甲苯(99%)酸化析料过滤减压共沸脱水W 3-1 废水甲苯W 3-2 废水液碱(20%)水氯化亚砜(99%)水吸收碱液吸收 G 3-4 盐酸亚硫酸钠废气甲苯(98%) MFA (99%)碳酸钠(98%)水减压蒸馏醚化反应洗涤两级冷凝 G 3-5 甲苯不凝气甲苯G 3-6 废CO 2气静置分层W 3-3废水减压蒸馏两级冷凝 G 3-7甲苯不凝气异丙醇(99%)庚烷(98%)溶解冷却结晶过滤异丙醇庚烷干燥蒸馏两级冷凝G 3-8 L 3-2 釜底残液异丙醇/庚烷不凝气MTFG 4-2 不凝气MTF两级冷凝FM 生产工艺流程F (99%)二甲苯(99%)硫氰酸铵(99%)氯化氢水缩合反应洗涤静置分层G 4-1二甲苯 W 4-1氯化氢废气废水二甲苯(99%)氯化氢水冷却结晶过滤减压共沸脱水脱氨反应洗涤二甲苯 W 4-2 废水静置分层 W 4-3废水HHP碱液(30%)中和缩合反应静置分层冷却结晶 W 4-4废水二甲苯(99%)过滤减压共沸脱水蒸馏L 4-1釜底残液二甲苯 W 4-5 废水碱液(20%)两级冷凝二甲苯三光气碳酸钠(10%)环合反应洗涤吸收废水 W 4-6 G 4-3 氯化氢废气静置分层 W 4-7废水减压脱溶两级冷凝二甲苯 G 4-4 不凝气甲醇溶解冷却结晶甲醇过滤干燥FM蒸馏甲醇 G 4-5 不凝气L 4-2釜底残液。

1、 4000t/a α-羟基环己基甲酰苯项目 1.1化学方程式COOH PCl 3COCl33H 3PO 3AlCl OHClCOClHClCOClH 2OCOOHOHClCl 2OClNaClOClOOH副反应:OHClCl 2OClNaOHNaClOClOOHH 2OCOOHNaOHCOONa1.2 生产工艺流程(1) 项目生产工艺流程及污染物产生点位见图1.2-1。

备注:Gn-废气污染物、Wn-水污染物、Sn-固体废物。

图1.2-1 项目生产工艺流程及污染物产生点位图(2)工艺过程简述:a、酰氯化将一定量的环己甲酸及三氯化磷加入酰氯化釜,蒸汽加热至70℃,常压下进行酰氯化反应,反应结束后过滤,中间产品环己酰氯进库。

副产品亚磷酸出售。

b、合成将一定量的三氯化铝和苯加入合成釜,滴加环己酰氯,冷冻盐水控制温度20℃左右进行反应,反应过程中产生的氯化氢气体经水吸收生成副产品盐酸(未吸收含氯气、HCl废气G2-1去废气处理装置)。

反应结束后合成液去水解釜。

(本条件下生产的产品的规格为99.5%)c、水解、酸洗向水解釜中加入一定量水,保持温度40℃进行水解,水解结束后,下层废水去碱式氯化铝工段。

再向釜中加入水和盐酸,升温至55℃进行酸洗,下层的废水去碱式氯化铝工段,上层去脱溶釜。

d、脱溶蒸汽加热至110℃,常压下进行脱溶,脱出的苯去苯中间罐回用(含苯不凝废气G2-2去废气处理装置),剩余物去氯化釜。

e、氯化向氯化釜中缓慢通入氯气,用循环水将釜温冷却至45℃进行氯化反应。

反应过程中产生的氯化氢气体经水吸收后生成副产品盐酸。

反应结束后,氯化液去碱解釜。

f、碱解碱解釜中加入一定量的氢氧化钠溶液和水,蒸汽加热至65℃进行碱解。

结束后,分层,下层废水W2-1去厂污水预处理设施。

上层有机层去精馏釜。

g、精馏将精馏釜用导热油加热至190℃、-0.1KPa下精馏,α-羟基环己基甲酰苯粗品去结晶釜(含α-羟基环己基甲酰苯不凝废气G2-3去废气处理装置)。

1、 4000t/a α-羟基环己基甲酰苯项目 1.1化学方程式COOH PCl 3COCl33H 3PO 3AlCl OHClCOClHClCOClH 2O COOHOHClCl 2OClNaClOClOOH副反应:OHClCl 2OClNaOHNaClOClOOHH 2OCOOHNaOHCOONa1.2 生产工艺流程(1) 项目生产工艺流程及污染物产生点位见图1.2-1。

备注:Gn-废气污染物、Wn-水污染物、Sn-固体废物。

图1.2-1 项目生产工艺流程及污染物产生点位图(2)工艺过程简述:a、酰氯化将一定量的环己甲酸及三氯化磷加入酰氯化釜,蒸汽加热至70℃,常压下进行酰氯化反应,反应结束后过滤,中间产品环己酰氯进库。

副产品亚磷酸出售。

b、合成将一定量的三氯化铝和苯加入合成釜,滴加环己酰氯,冷冻盐水控制温度20℃左右进行反应,反应过程中产生的氯化氢气体经水吸收生成副产品盐酸(未吸收含氯气、HCl废气G2-1去废气处理装置)。

反应结束后合成液去水解釜。

(本条件下生产的产品的规格为99.5%)c、水解、酸洗向水解釜中加入一定量水,保持温度40℃进行水解,水解结束后,下层废水去碱式氯化铝工段。

再向釜中加入水和盐酸,升温至55℃进行酸洗,下层的废水去碱式氯化铝工段,上层去脱溶釜。

d、脱溶蒸汽加热至110℃,常压下进行脱溶,脱出的苯去苯中间罐回用(含苯不凝废气G2-2去废气处理装置),剩余物去氯化釜。

e、氯化向氯化釜中缓慢通入氯气,用循环水将釜温冷却至45℃进行氯化反应。

反应过程中产生的氯化氢气体经水吸收后生成副产品盐酸。

反应结束后,氯化液去碱解釜。

f、碱解碱解釜中加入一定量的氢氧化钠溶液和水,蒸汽加热至65℃进行碱解。

结束后,分层,下层废水W2-1去厂污水预处理设施。

上层有机层去精馏釜。

g、精馏将精馏釜用导热油加热至190℃、-0.1KPa下精馏,α-羟基环己基甲酰苯粗品去结晶釜(含α-羟基环己基甲酰苯不凝废气G2-3去废气处理装置)。

转炉及精炼连铸工艺流程及排污节点炉来的铁水用火车运送到炼钢厂倒罐站,兑罐后加入160t转炉;废钢由火车运送到炼钢厂配料跨配料后,用废钢料槽加入160t转炉;其它散状料经过炉顶加料系统加入160t转炉。

当转炉吹炼至铁水中的磷≤0.015%、碳含量满足要求时,分两包出钢运至LF精炼炉精炼后进入连铸机铸出钢坯。

转炉及精炼连铸工艺流程及排污节点见下图。

连铸工艺详解连铸的生产工艺流程:将装有精炼好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到各个结晶器中去。

结晶器是连铸机的核心设备之一,它使铸件成形并迅速凝固结晶。

拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,经冷却、电磁搅拌后,切割成一定长度的板坯。

连铸钢水的准备一、连铸钢水的温度要求:钢水温度过高的危害:①出结晶器坯壳薄,容易漏钢;②耐火材料侵蚀加快,易导致铸流失控,降低浇铸安全性;③增加非金属夹杂,影响板坯内在质量;④铸坯柱状晶发达;⑤中心偏析加重,易产生中心线裂纹。

钢水温度过低的危害:①容易发生水口堵塞,浇铸中断;②连铸表面容易产生结疱、夹渣、裂纹等缺陷;③非金属夹杂不易上浮,影响铸坯内在质量。

二、钢水在钢包中的温度控制:根据冶炼钢种严格控制出钢温度,使其在较窄的范围内变化;其次,要最大限度地减少从出钢、钢包中、钢包运送途中及进入中间包的整个过程中的温降。

实际生产中需采取在钢包内调整钢水温度的措施:1)钢包吹氩调温2)加废钢调温3)在钢包中加热钢水技术4)钢水包的保温中间包钢水温度的控制一、浇铸温度的确定浇铸温度是指中间包内的钢水温度,通常一炉钢水需在中间包内测温3次,即开浇后5mi n、浇铸中期和浇铸结束前5min,而这3次温度的平均值被视为平均浇铸温度。

浇铸温度的确定可由下式表示(也称目标浇铸温度):T=TL+△T 。

二、液相线温度:即开始凝固的温度,就是确定浇铸温度的基础。

推荐一个计算公式:T=1536-{78[%C]+7.6[%Si]+4.9[%Mn]+34[%P]+30[%S]+5.0[%Cu]+3.1[%Ni]+1.3[% Cr]+3.6[%Al]+2.0[%Mo]+2.0[%V]+18[%Ti]}三、钢水过热度的确定钢水过热度主要是根据铸坯的质量要求和浇铸性能来确定。

1、锅炉废气执行标准1)每个燃煤锅炉房只能设一根烟囱,烟囱高度应根据锅炉房装机总容量设定(高度参照GB13271-2014表4);燃油、燃气锅炉烟囱不低于8米。

锅炉房的烟囱周围半径200m距离内有建筑物时,其烟囱应高出最高建筑物3m以上。

2)在用锅炉执行《锅炉大气污染物排放标准》(GB13271-2014)表3大气污染物特别排放限值要求。

3)在用燃煤锅炉产生的氮氧化物执行《燃煤锅炉氮氧化物排放标准》(DB13/2170-2015)表1在用燃煤锅炉氮氧化物排放浓度限值要求。

2、饮食业废气执行标准饮食业油烟执行《饮食业油烟排放标准》(GB18483-2001)表2相关规定要求。

3、酸洗工艺流程及排污节点废气、噪声噪声、固废天然气锅炉噪声、固废蒸汽热轧钢卷→开卷、矫直酸洗漂洗→烘干→切边→打卷→入库废气、固废废水酸洗过程产生的酸雾;酸洗槽废酸;漂洗产生的含酸废水;金属废料、圆盘剪、分切剪产生的噪声。

1)酸洗废气→酸洗槽密闭+酸雾吸收塔+排气筒(高度参照标准4.4)→《钢铁工业大气污染物排放标准》(DB13/2169-2015)表4特别排放限值及表5标准要求。

2)酸洗槽废酸→送废酸再生站再生利用或交予有资质单位安全处置。

3)漂洗产生的含酸废水→中和+混凝沉淀→回用执行《城市污水再生利用工业用水水质》(GB/T19923-2005)表1相关水质标准;预处理后排污水处理厂执行《钢铁工业水污染排放标准》(GB13456-2012)表3间接排放相关标准同时满足污水处理厂进水水质要求,废水中氯化物排放执行《氯化物排放标准》(DB13/831-2006)Ⅰ类三级标准;外排执行《钢铁工业水污染排放标准》(GB13456-2012) 表3直接排放相关标准。

4)酸洗废水处理站污泥→送危废处置资质单位处理。

5)锅炉烟气→脱硫+除尘+烟囱(燃油燃气锅炉烟囱不低于8m)→《锅炉大气污染物排放标准》(GB13271-2014)表3大气污染物特别排放限值。

1、锅炉废气执行标准1)每个燃煤锅炉房只能设一根烟囱,烟囱高度应根据锅炉房装机总容量设定(高度参照GB13271-2014表4);燃油、燃气锅炉烟囱不低于8米。

锅炉房的烟囱周围半径200m距离内有建筑物时,其烟囱应高出最高建筑物3m以上。

2)在用锅炉执行《锅炉大气污染物排放标准》(GB13271-2014)表3大气污染物特别排放限值要求。

3)在用燃煤锅炉产生的氮氧化物执行《燃煤锅炉氮氧化物排放标准》(DB13/2170-2015)表1在用燃煤锅炉氮氧化物排放浓度限值要求。

2、饮食业废气执行标准饮食业油烟执行《饮食业油烟排放标准》(GB18483-2001)表2相关规定要求。

3、酸洗工艺流程及排污节点废气、噪声噪声、固废天然气锅炉噪声、固废蒸汽热轧钢卷→开卷、矫直酸洗漂洗→烘干→切边→打卷→入库废气、固废废水酸洗过程产生的酸雾;酸洗槽废酸;漂洗产生的含酸废水;金属废料、圆盘剪、分切剪产生的噪声。

1)酸洗废气→酸洗槽密闭+酸雾吸收塔+排气筒(高度参照标准4.4)→《钢铁工业大气污染物排放标准》(DB13/2169-2015)表4特别排放限值及表5标准要求。

2)酸洗槽废酸→送废酸再生站再生利用或交予有资质单位安全处置。

3)漂洗产生的含酸废水→中和+混凝沉淀→回用执行《城市污水再生利用工业用水水质》(GB/T19923-2005)表1相关水质标准;预处理后排污水处理厂执行《钢铁工业水污染排放标准》(GB13456-2012)表3间接排放相关标准同时满足污水处理厂进水水质要求,废水中氯化物排放执行《氯化物排放标准》(DB13/831-2006)Ⅰ类三级标准;外排执行《钢铁工业水污染排放标准》(GB13456-2012) 表3直接排放相关标准。

4)酸洗废水处理站污泥→送危废处置资质单位处理。

5)锅炉烟气→脱硫+除尘+烟囱(燃油燃气锅炉烟囱不低于8m)→《锅炉大气污染物排放标准》(GB13271-2014)表3大气污染物特别排放限值。

4、热镀锌生产工艺流程及排污节点固废天然气废气、噪声保护气废气废气、固废噪声酸洗带钢→轧制→活套→连续退火→热镀锌→气力吹扫入库←出口剪切←静电涂油←烘干←钝化←拉矫←平整←镀后冷却(风冷+水冷) 噪声、固废固废噪声噪声1)冷轧工序:润滑带钢产生的乳化液油雾、废乳化液、废油、剪切废料,圆盘剪、矫直机、轧机产生的噪声①冷轧机组油雾→密闭集气罩+油雾分离器+排气筒(高度参照标准中4.4)→《钢铁工业大气污染物排放标准》(DB13/ 2169-2015)表4特别排放限值要求。

②废乳化液、废油→危废暂存间进行防渗处理+送危废处置资质单位处理→《危险废物贮存污染控制标准》(GB18597-2001)及修改单规定。

2)连续退火工序:退火燃烧天然气产生的烟气退火炉烟气(烟尘、SO2、NOx)→燃烧天然气+排气筒(高度参照标准中4.4)→《钢铁工业大气污染物排放标准》(DB13/ 2169-2015)表1、表2、表3中关于热处理炉的要求。

3)热镀锌工序:锌锅废气、锌渣锌尘、废钝化液①镀锌锅废气(颗粒物)→集气罩+除尘器+排气筒(高度参照标准中 4.3)→《热镀锌工业颗粒物排放标准》(DB13/1578-2012)表1、表2排放污染物浓度限值。

②废钝化液→危废暂存间+送危废处置资质单位处理。

5、喷涂(喷塑)工艺流程及排污节点各工件先后通过碱洗脱油、酸洗脱锈、表面磷化、烘干进行预处理,后送去喷涂室内,采用粉末静电喷涂工艺进行密闭喷涂,完成喷涂后的工件进入到密闭烘干室烘干。

1)预处理水洗废水(酸、碱)→中和+混凝沉淀→回用执行《城市污水再生利用 工业用水水质》(GB/T19923-2005)表1相关水质标准;预处理后排污水处理厂执行《钢铁工业水污染排放标准》(GB13456-2012) 表3间接排放相关标准同时满足污水处理厂进水水质要求,废水中氯化物排放执行《氯化物排放标准》(DB13/831-2006)Ⅰ类三级标准;外排执行《钢铁工业水污染排放标准》(GB13456-2012) 表3直接排放相关标准。

2)喷涂粉尘→密闭作业+除尘器净化+排气筒(高度参照标准7.1和7.2)→《大气污染物综合排放标准》(GB16297-96)表2二级标准。

3)烘干室内产生有机废气→沥水过滤系统+活性炭纤维过滤+排气筒(高度参照标准 4.6)→参照执行天津市《工业企业挥发性有机物排放控制标准》(DB12/524-2014) 表2、表5限值要求。

烘干室(以导热油炉为例)废气→引风机+排气筒(高度参照 4.5)→《锅炉大气污染物排放标准》(GB13271-2014)表3大气污染物特别排放限值要求。

4)废磷化液、废活性炭等→暂存间防渗处理→《危险废物贮存污染控制标准》(GB18597-2001)及修改单规定。

碱洗 工件 水洗磷化 烘干 烘干废水 固废喷涂 废气 废气 水蒸气 酸洗 废气 水洗 废水噪声、固废废气热镀锌带钢→切头尾→焊接→入口活套→碱液浸没刷洗废气焚烧炉废水出口活套←固化←精涂机←固化←初涂机←烘干←脱盐水清洗固废固废噪声、固废水平检查→贴膜→出口剪→卷曲→包装→彩涂板成品1、碱液浸没刷洗→碱雾→水封盖板+集气罩+洗涤净化处理+排气筒(高度参考标准4.4)→《钢铁工业大气污染物排放标准》(DB13/2169-2015)表4特别排放限值及表5标准要求。

2、初涂、精涂、固化工序产生的有机废气集中收集后引入焚烧炉焚烧处理后再经排气筒排放。

焚烧炉排气筒废气(颗粒物、SO2、NO2、VOC、二甲苯)→采用封闭装置收集焚烧后经排气筒排放(高度参考标准)→《工业炉窑大气污染物排放标准》(DB13/1640-2012)表1、表2新建炉窑标准;二甲苯、VOC参照执行天津市《工业企业挥发性有机物排放控制标准》(DB12/524-2014)表2、表5限值要求。

3、脱盐水清洗→含油、碱废水→废水处理站→回用执行《城市污水再生利用工业用水水质》(GB/T19923-2005)表1相关水质标准;预处理后排污水处理厂执行《钢铁工业水污染排放标准》(GB13456-2012)表3间接排放相关标准同时满足污水处理厂进水水质要求,废水中氯化物排放执行《氯化物排放标准》(DB13/831-2006)Ⅰ类三级标准;外排执行《钢铁工业水污染物排放标准》(GB13456-2012)表3直接排放相关标准。

4、初涂机/精涂机→废漆渣→危废暂存间+送危废处置资质单位处理→《危险废物贮存污染控制标准》(GB18597-2001)及修改单规定。

1)废气酸洗工序废气→酸洗池内添加酸雾抑制剂+槽边设置吸风罩+酸雾吸收塔+排气筒(高度参照标准4.4) →《钢铁工业大气污染物排放标准》(DB13/2169-2015)表4特别排放限值及表5标准要求。

喷漆、烘干工序漆雾和有机废气→水帘柜收集+过滤棉+活性炭装置+排气筒→参照执行天津市《工业企业挥发性有机物排放控制标准》(DB12/524-2014)表2脱 脂 水 洗 酸 洗 水洗(1级) 表 调 烘干 水洗(1级) 喷 漆 烘 干(喷漆配套)贴 标 原料购进 固废 磷 化 固废、废水 废水、废气 固废、废水 固废、废气 固废、废气 固废 固废、废水 固废 固废成 品 烤炉(固化炉) 污水处理站空气机(空压机) 噪声、废气 噪声 噪声、固废 水洗(2级) 固废水洗(2级) 水流向 固废 水流向 酸雾吸收塔 废气、固废表5限值要求。

燃气锅炉废气→收集后由排气筒排放→《锅炉大气污染物排放标准》(GB13271-2014)表3燃气锅炉限值标准。

燃气固化炉废气→收集后由排气筒排放→《工业炉窑大气污染物排放标准》(DB13/1640-2012)表1、表2新建炉窑标准。

2)废水脱脂后水洗池含油废水、酸雾吸收塔含酸废水、酸洗后水洗池含酸废水、磷化后水洗池含磷废水→厂区污水处理站处理(中和调节+混凝沉淀)→回用执行《城市污水再生利用工业用水水质》(GB/T19923-2005)表1相关水质标准;预处理后排污水处理厂执行《钢铁工业水污染排放标准》(GB13456-2012) 表3间接排放相关标准同时满足污水处理厂进水水质要求,废水中氯化物排放执行《氯化物排放标准》(DB13/831-2006)Ⅰ类三级标准;外排执行《钢铁工业水污染排放标准》(GB13456-2012) 表3直接排放相关标准。

3)噪声设备噪声→选用低噪设备、基础震垫、建筑隔声、加消音器等→《工业企业厂界环境噪声排放标准》(GB12348-2008)中相关要求。

4)固废脱脂废液(渣)、水洗沉渣、酸洗废液(渣)、表调废液(渣)、磷化废液(渣)、废漆(桶)、废稀释剂(桶)、污水处理站污泥、废活性炭、废过滤棉→暂存间防渗处理→送有资质单位安全处置→《危险废物贮存污染控制标准》(GB18597-2001)及修改单规定。

8、制管生产工艺及排污节点带钢→热镀锌工序↓ 开卷→焊接→ 纵剪→矫平→成型→焊接→冷却→去毛刺→定径定长→入库废气 噪声、固废 噪声 废气 噪声、固废 固废1)焊接烟尘→焊烟净化器+车间排风换气装置→《大气污染物综合排放标准》(GB16297-1996)表2无组织排放监控浓度限值要求。

2)纵剪、去毛刺等工序产生的下脚料→集中收集外售→《一般工业固体废物贮存、处置场污染控制标准》(GB 18599-2001)及修改单要求3)设备噪声→选用低噪设备、设减震垫、厂房隔声→《工业企业厂界环境噪声排放标准》(GB12348-2008)中相关要求。

9、玻璃制品生产工艺流程及排污节点:1)清洗玻璃废水(SS) →循环水池,不外排。

2)玻璃的切割和打孔过程产生的下脚料;玻璃磨边、清洗过程中产生的废渣→下脚料由厂家收集后出售,综合利用;玻璃磨边、清洗过程中产生的废渣由供货厂家统一回收。

3)切割机、磨边机噪声→选用低噪设备、设减震垫、厂房隔声→《工业企业厂界环境噪声排放标准》(GB12348-2008)中相关要求。

玻璃 切割 磨边 钢化 清洗 淬冷 钢化玻璃 噪声 固废 噪声 固废 打孔 噪声 固废 固废10、家具制造工艺流程及排污节点:图1 钢木家具生产工艺及产污环节图废气、 废气、固废 废气 固废 固废 固废 五金配件木料 → 烘干 → 下料 → 拼版 → 背刀 → 立铣 → 打眼 → 上丝废气 废气 五金塑料配件 废气包装 ← 清洁 ← 喷漆 ← 擦色 ← 组装 ← 打磨图2 实木套房生产工艺及产污环节图废气、 废气 、 废气、固废 固废 固废 固废 废气 废气 五金塑料配件板材 → 下料 → 镂铣 → 砂光 → 打眼 → 打磨 → 喷漆 → 上件 → 清洁 → 包装图3 彩喷家具生产工艺及产污环节图切割弯管 铁管 冲床 噪声、固废 打孔 攻丝 打磨噪声、固废噪声、固废 噪声、固废噪声 焊接 废气碱洗 水洗 烘干 废水 固废 喷涂 废气 水蒸气 酸洗 废气 水洗 废水 磷化 烘干废气 人工组装 配件 产品1)焊接烟尘→焊烟净化器捕集后经管道直接排放到车间外→《大气污染物综合排放标准》(GB16297-1996)表2无组织排放监控浓度限值要求。