第五章 复合控制系统控制系统

- 格式:pdf

- 大小:3.19 MB

- 文档页数:85

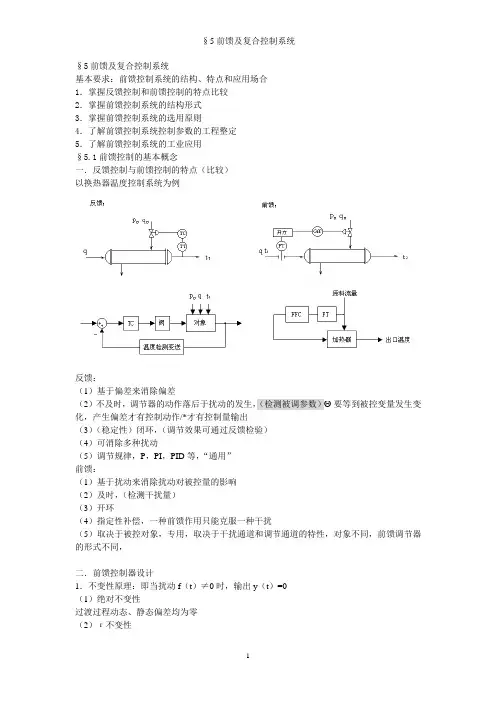

§5前馈及复合控制系统基本要求:前馈控制系统的结构、特点和应用场合1.掌握反馈控制和前馈控制的特点比较2.掌握前馈控制系统的结构形式3.掌握前馈控制系统的选用原则4.了解前馈控制系统控制参数的工程整定5.了解前馈控制系统的工业应用§5.1前馈控制的基本概念一.反馈控制与前馈控制的特点(比较)以换热器温度控制系统为例反馈:(1)基于偏差来消除偏差(2)不及时,调节器的动作落后于扰动的发生,(检测被调参数) 要等到被控变量发生变化,产生偏差才有控制动作/*才有控制量输出(3)(稳定性)闭环,(调节效果可通过反馈检验)(4)可消除多种扰动(5)调节规律,P,PI,PID等,“通用”前馈:(1)基于扰动来消除扰动对被控量的影响(2)及时,(检测干扰量)(3)开环(4)指定性补偿,一种前馈作用只能克服一种干扰(5)取决于被控对象,专用,取决于干扰通道和调节通道的特性,对象不同,前馈调节器的形式不同,二.前馈控制器设计1.不变性原理:即当扰动f(t)≠0时,输出y(t)=0(1)绝对不变性过渡过程动态、静态偏差均为零(2)ε不变性|y(t)|< ε (f (t )≠0) (3)稳态不变性动态偏差不为零,静态偏差为零)t (y lim ,0)(t =≠∞→t f 当2.前馈控制器传递函数 前馈控制系统框图:可见:前馈控制器由扰动通道和控制通道的特性决定。

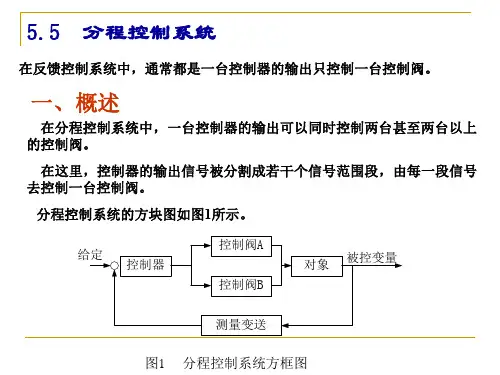

实现不变性的结构§5.2前馈控制系统的几种结构形式 介绍几种典型的一.单纯前馈控制系统可以前面加热器为例,流程图和方框图1.静态前馈控制系统依据稳态不变性,只要求稳态时实现对扰动的补偿K KK W fm m -=-= 比例环节2.动态前馈控制系统静态前馈的缺点:存在动态偏差依据绝对不变性原理,提高动态品质)()()(0s W s W s W f m -= 结构复杂 (4-30)根据不变性原理推出的前馈控制器模型二.前馈-反馈复合控制系统 1.前馈控制的局限性(缺点) 开环:偏差得不到检测难以实现完全补偿:(1)扰动通道f W 和控制通道0W 的特性难以完全掌握,且非线性也导致参数变化,而原有的前馈模型不能适应。

前馈及复合控制一、前馈及复合控制的基本概念在前面讨论的控制系统中,控制器都是按被控参数或其反馈值及给定值的偏差大小进行控制的,这种控制系统称为反馈控制系统。

对于反馈控制系统无论是什么干扰引起被控参数的变化,控制器均可根据偏差进行调节,这是其优点;但从干扰产生到被控量发生变化以及偏差产生到控制作用产生,再由控制量改变到被控量发生变化,都需要一定的时间,所以控制总是落后于干扰作用。

由于反馈控制的作用机理决定了无法将干扰克服在被控量偏离设定值之前。

因此,对一些滞后较大的对象来说,控制作用总是不及时,从而限制了控制质量的提高。

为了解决上述问题,可以采用按扰动直接进行控制,即当扰动一出现,控制器就直接按扰动的性质和大小,以一定规律进行控制,可使被控量还未变化之前,就克服干扰对系统的影响,从而使控制作用提前和控制精度进一步提高。

这种按干扰进行控制的方式称为前馈控制。

现以图7-16换热器出口温度控制为例作进一步的说明。

图7-16 换热器出口温度控制加热蒸汽通过换热器中排管的周围,把热量传给排管内的被加热物料,物料的出口温度T由蒸汽管路上的控制阀调节。

假设被加热物料的进料流量Q变化是影响被控制量出口温度T的主要扰动。

若采用反馈控制见图7-16 a)所示。

当物料流量Q发生扰动时,要等到出口温度T变化后,产生偏差,控制器才会动作,经控制阀改变加热蒸汽流量以后,又要经过热交换过程的惯性,才会使T变化。

这样可能使T产生较大的动态误差。

如果采用前馈控制方式,见图7-16 b)所示。

用一个流量检测变送器测取扰动量即被加热物料的流量Q,并将信号送到前馈控制器。

前馈控制器经过一定的运算去调节控制阀,以改变蒸汽流量来补偿进料流量Q变化对被控量T的影响。

只要蒸汽量改变的幅度和动态过程适当,就可以显著地减小或完全补偿由于扰动量的波动所引起的出口温度的波动。

假如进料扰动量为阶跃变化,补偿过程见图7-17所示。

图7-17 前馈控制系统的补偿过程图中曲线a为不加控制时的温度阶跃响应,曲线b是前馈控制作用引起的出口温度变化曲线。

目录第一章.前馈控制系统 2 第二章.给水控制对象的动态特征 7第三章.给水自动控制系统的基本要求 11 第五章.总结 24 参考文献 24专业班级 自动化09-1 学号 01 姓名 李丰 成绩前馈—反馈复合控制控制系统摘要流量是工业生产过程中重要的被控量之一,因而流量控制的研究具有很大的现实意义。

锅炉的流量控制对石油、冶金、化工等行业来说必不可少。

本论文的目的是锅炉进水流量定值控制,在设计中充分利用自动化仪表技术,计算机技术,自动控制技术,以实现对水箱液位的过程控制。

首先对被控对象的模型进行分析,并采用实验建模法求取模型的传递函数。

然后,根据被控对象模型和被控过程特性并加入PID 调节器设计流量控制系统,采用动态仿真技术对控制系统的性能进行分析。

同时,通过对实际控制的结果进行比较,验证了过程控制对提高系统性能的作用。

随着计算机控制技术的迅速发展,组态技术开始得到重视与运用,它能够很好地解决传统工业控制软件存在的种种问题,使用户能根据控制对象和控制目的任意组态,完成最终的自动化控制工程。

关键词:流量定值;过程控制;PID 调节器;前馈控制;系统仿真……………………………………装………………………………………订…………………………………………线………………………………………第一章.前馈控制系统1. 前馈控制系统的组成在热工控制系统中,由于被控对象通常存在一定的纯滞后和容积滞后,因而从干扰产生到被调量发生变化需要一定的时间。

从偏差产生到调节器产生控制作用以及操纵量改变到被控量发生变化又要经过一定的时间,可见,这种反馈控制方案的本身决定了无法将干扰对被控量的影响克服在被控量偏离设定植之前,从而限制了这类控制系统控制质量的进一步提高。

考虑到偏差产生的直接原因是干扰作用的结果,如果直接按扰动而不是按偏差进行控制,也就是说,当干扰一出现调节器就直接根据检测到的干扰大小和方法按一定规律去控制。

由于干扰发生后被控量还未显示出变化之前,调节器就产生了控制作用,这在理论上就可以把偏差彻底消除。