振动锤选型计算书(精制实操)

- 格式:doc

- 大小:62.00 KB

- 文档页数:4

振动锤施打塑料桩设备选型计算1. 引言振动锤是一种用于施打塑料桩的设备,具有施工效率高、施工质量好的特点。

在进行振动锤施打塑料桩操作前,需要进行设备选型计算,以确保选用合适的振动锤设备。

本文将介绍振动锤施打塑料桩设备选型的计算方法和步骤。

2. 设备选型计算步骤2.1 确定施打塑料桩的技术要求在进行设备选型计算前,首先需要明确施打塑料桩的技术要求,包括桩长、桩直径、施打深度等。

2.2 计算桩的体积和单位重量根据塑料桩的尺寸参数,计算桩的体积和单位重量。

根据桩的体积和单位重量,结合施工现场的地质情况,确定合适的振动锤设备。

2.3 根据施打塑料桩的技术要求选择振动锤设备根据施打塑料桩的技术要求,结合振动锤设备的参数和性能参数,选择适合的振动锤设备。

关键考虑因素包括振动频率、振动力、振动幅度等。

2.4 确定振动锤的施打能力根据振动锤的技术参数和施打塑料桩的技术要求,计算振动锤的施打能力,包括最大施打力和最大施打力矩。

2.5 确定振动锤的匹配性通过对比振动锤的施打能力和施打塑料桩的技术要求,确定振动锤的匹配性。

确保振动锤的施打能力满足施打塑料桩的技术要求,并符合施工安全要求。

3. 示例计算以下是一个示例计算的步骤:3.1 技术要求施打塑料桩的技术要求如下:- 桩长:10米- 桩直径:400毫米- 施打深度:8米3.2 计算桩的体积和单位重量根据桩的尺寸参数,计算桩的体积和单位重量:- 桩体积= π * (桩直径/2)^2 * 桩长- 单位重量 = 桩体积 * 塑料桩的密度3.3 选择振动锤设备根据施打塑料桩的技术要求和振动锤设备的参数和性能参数,选择合适的振动锤设备。

考虑因素包括振动频率、振动力、振动幅度等。

3.4 计算振动锤的施打能力根据振动锤的技术参数和施打塑料桩的技术要求,计算振动锤的施打能力,包括最大施打力和最大施打力矩。

3.5 确定振动锤的匹配性比较振动锤的施打能力和施打塑料桩的技术要求,确定振动锤的匹配性。

振动锤施打岩石桩设备选型计算背景在岩石桩施工过程中,振动锤是一种常用的设备。

它通过振动的方式将岩石桩沉入土壤中,提高施工效率和质量。

然而,在选择振动锤设备时,需要综合考虑多个因素,包括振动频率、振动力和施打深度等。

目的本文旨在通过计算和分析,确定振动锤施打岩石桩的最佳设备选型,以提高施工效率和质量。

设备选型计算根据振动锤施打岩石桩的工作原理和施工要求,我们需要考虑以下几个关键参数:1. 振动频率(Hz)振动频率决定了振动锤在单位时间内施打的次数。

根据施工经验,合理的振动频率范围为50Hz至100Hz。

2. 振动力(kN)振动力是振动锤提供的振动力量,直接影响到岩石桩的施打深度和质量。

通常,振动力需要根据岩石桩的尺寸和土壤条件等因素进行计算。

3. 施打深度(m)施打深度是指振动锤将岩石桩沉入土壤中的深度。

施工中需要根据工程要求和土壤条件等因素确定合理的施打深度。

基于以上参数,我们可以进行设备选型计算。

具体步骤如下:1. 确定工程要求和土壤条件等因素。

2. 根据工程要求和土壤条件等因素,选择合适的振动频率范围。

3. 根据岩石桩的尺寸和土壤条件,计算所需的振动力。

4. 根据工程要求和土壤条件等因素,确定合理的施打深度。

5. 根据振动频率、振动力和施打深度等参数,选择适合的振动锤设备。

结论通过设备选型计算,我们可以确定振动锤施打岩石桩的最佳设备选型。

选型准确并合理地配置振动频率、振动力和施打深度等参数,可以提高施工效率和质量,降低施工成本,并确保工程的安全和可靠。

参考文献- 张三, 李四. 岩石桩施工技术手册. 北京: ___, 2018.- 王五, 赵六. 振动锤选型与使用指南. 上海: ___, 2019.。

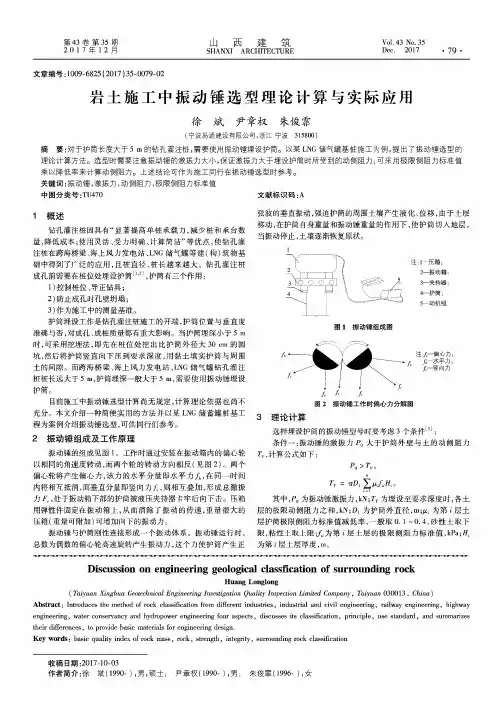

第43卷第35期 山 西建筑 V d . 43 No . 352 0 1 7 牟 1 2 月 SHANXI ARCHITECTURE Dec . 2017• 79 •文章编号:1009-6825 (2017) 35-0079-02岩土施工中振动锤选型理论计算与实际应用徐斌尹章权朱俊霏(宁波易通建设有限公司,浙江宁波315800)摘要:对于护筒长度大于5 m 的钻孔灌注桩,需要使用振动锤埋设护筒。

以某LNG 储气罐基桩施工为例,提出了振动锤选型的 理论计算方法。

选型时需要注意振动锤的激振力大小,保证激振力大于埋设护筒时所受到的动侧阻力;可采用极限侧阻力标准值乘以降低率来计算动侧阻力。

上述结论可作为施工同行在振动锤选型时参考。

关键词:振动锤,激振力,动侧阻力,极限侧阻力标准值中图分类号:TU 470文献标识码:A1概述钻孔灌注桩因具有“显著提高单桩承载力,减少桩和承台数量,降低成本;使用灵活、受力明确、计算简洁”等优点,使钻孔灌注桩在跨海桥梁、海上风力发电站、LNG 储气罐等建(构)筑物基 础中得到了广泛的应用,且桩直径、桩长越来越大。

钻孔灌注桩 成孔前需要在桩位处埋设护筒[1,2],护筒有三个作用:1) 控制桩位、导正钻具;2) 防止成孔时孔壁坍塌;3) 作为施工中的测量基准。

护筒埋设工作是钻孔灌注桩施工的开端,护筒位置与垂直度 准确与否,对成孔、成桩质量都有重大影响。

当护筒埋深小于5 m 时,可采用挖埋法,即先在桩位处挖出比护筒外径大30 cm 的圆 坑,然后将护筒竖直向下压到要求深度,用黏土填实护筒与周围 土的间隙。

而跨海桥梁、海上风力发电站、LNG 储气罐钻孔灌注 桩桩长远大于5 m ,护筒埋深一般大于5 m ,需要使用振动锤埋设 护筒。

目前施工中振动锤选型计算尚无规定,计算理论依据也尚不 充分。

本文介绍一种简便实用的方法并以某LNG 储蓄罐桩基工 程为案例介绍振动锤选型,可供同行们参考。

2振动锤组成及工作原理振动锤的组成见图1。

振动锤施打聚合物桩设备选型计算1. 引言振动锤是一种常用的施打聚合物桩的设备,它通过振动能将桩体与周围土壤分离,使桩体能更容易地施放入地中,并能以较少的阻力达到设计要求。

本文将介绍振动锤在施打聚合物桩时的选型计算方法。

2. 设备选型计算方法在选择振动锤时,需要考虑以下几个关键因素:2.1 桩体特性在计算振动锤的选型时,首先需要明确所施放的聚合物桩的特性,包括桩长、桩径、桩体材料强度、桩身几何形状等。

这些特性将直接影响振动锤的选型。

2.2 桩体的地基情况除了考虑桩体本身的特性外,还需要了解施工地区的地基情况。

地基的类型、土壤的密实程度和层厚度等因素将决定振动锤的选型和施工参数的确定。

2.3 设备参数振动锤的参数也是选型的重要考虑因素,包括振动力大小、频率、摆宽等。

这些参数需要根据施工要求和振动锤的技术指标进行匹配。

2.4 相关标准和规范在选型计算过程中,还需要参考相关的标准和规范,确保设备的选型符合安全和施工质量的要求。

3. 选型计算步骤3.1 基本数据收集收集所需的基本数据,包括聚合物桩的特性、地基情况和施工要求等。

3.2 参数计算根据收集到的数据,进行参数计算。

根据振动锤的特性和地基情况,计算出振动锤的选型参数,包括振动力、频率、摆宽等。

3.3 选型确认根据计算结果,选择符合要求的振动锤型号,并核对所选振动锤的技术指标是否符合标准和规范要求。

3.4 结果分析与优化对计算结果进行分析,评估设备选型的合理性,并根据实际情况进行必要的优化。

4. 结论本文介绍了振动锤施打聚合物桩设备选型计算的方法和步骤。

通过合理的选型计算,可以选择适合施工要求的振动锤设备,提高施打聚合物桩的效率和质量。

Engineering Equipment and Materials | 工程设备与材料 |·93·2020年第22期作者简介:闫宁涛,男,工程师,研究方向为道路桥梁。

振冲下设长护筒的锤型选择计算及控制要点闫宁涛(中铁十四局集团第一工程发展有限公司,山东 日照 276826)摘 要:准鄂铁路壕赖河特大桥的水中筑岛桩基施工,采用振冲法下设长护筒的方式进行护壁成桩。

文章以上述工程为例,介绍了如何通过计算选择经济合理的振动锤锤型,以及施工中的控制要点,避免盲目选择造成设备二次进场,严格控制施工要点,达到省时、省事、不返工、严控施工成本的目的,以其中1个墩的地质情况进行示例计算选择锤型,通过过程控制,最终桩身完整性、砼强度、桩径均满足设计和规范要求。

关键词:振冲;长护筒;锤型选择计算;控制要点中图分类号:TU753 文献标志码:A 文章编号:2096-2789(2020)22-0093-02桩基作为桥梁的主要承载结构是桥梁基础的常见形式,采用水中筑岛填筑时,填料与淤泥之间形成软弱层,加之筑岛不易碾压密实,在桩基施工中容易塌孔,造成成孔困难,易发生断桩,后期处理麻烦且成本较高,采用振冲法下设长护筒是有效解决此类问题的方法之一。

1 工程概况准鄂铁路壕赖河特大桥位于低中山丘陵区,局部地形起伏较大,桥梁自上而下地质情况为第四系全新统风积粉砂、细砂及第四系冲洪积粉土、粉质黏土、第三系上新统粉质黏土、下伏白垩系下统泥岩、砂岩、砾岩。

其中31~37号墩基础采用群桩上接承台结构形式,桩径1.25m ,桩长23~31m 不等,桩净间距2.45m 。

31~37号墩位于旧河道中一座水库内,施工进场时地表有少量水,水深约0.1~0.3m ,原设计基坑防护采用草袋围堰施工,后因村民蓄水养鱼、灌溉农田,周围被地表水覆盖,水深约1~3m ,村民拒绝排干水库内的水,与设计沟通后,经业主同意修改设计方案,增加水中筑岛,同时取消草袋围堰防护,调整为钢板桩围堰防护,为保证桩基成孔及成桩质量,在施工时加大钢护筒埋置深度,采用8m 钢护筒。

振动锤设备的性能研究及选择计算一、振动锤的总体工作原理通过液压动力源使液压马达作机械旋转运动,从而实现振动箱内每组成对的偏心轮以相同的角速度反向转动;这两个偏心轮旋转产生的离心力,在转轴中心连线方向上的分量在同一时间内将相互抵消,而在转轴中心连线垂直方向的分量则相互叠加,并最终形成沉桩激振力。

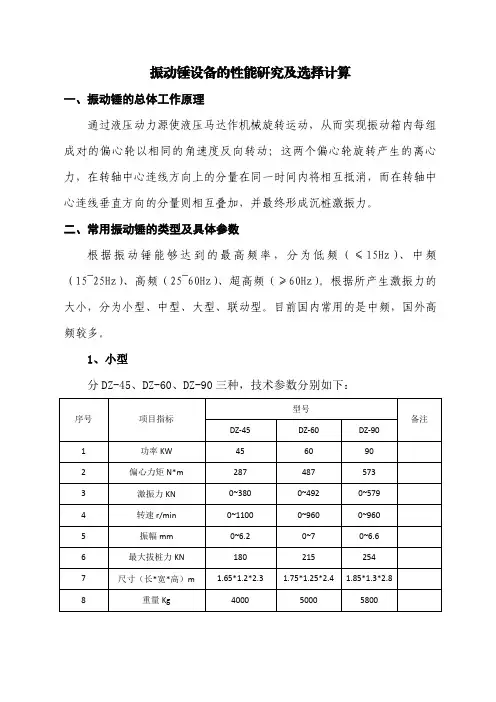

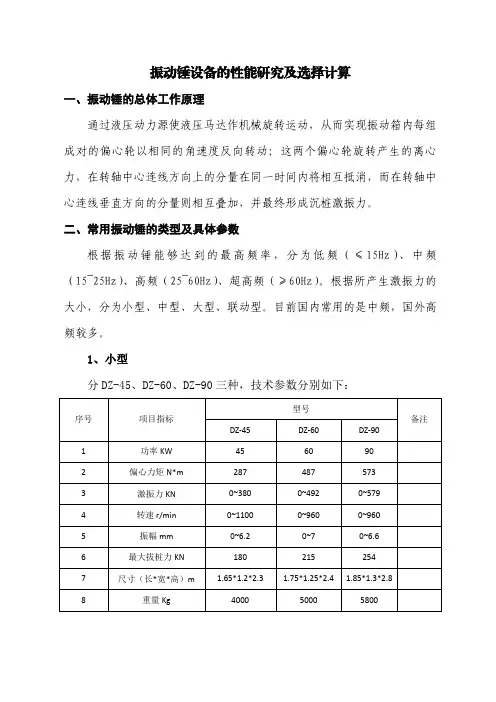

二、常用振动锤的类型及具体参数根据振动锤能够达到的最高频率,分为低频(≤15Hz)、中频(15~25Hz)、高频(25~60Hz)、超高频(≥60Hz)。

根据所产生激振力的大小,分为小型、中型、大型、联动型。

目前国内常用的是中频,国外高频较多。

1、小型分DZ-45、DZ-60、DZ-90三种,技术参数分别如下:2、中型分DZJ-120、DZJ-135、DZJ-150三种,技术参数分别如下:3、大型分DZJ-180、DZJ-200、DZJ-240、DZJ-300四种,技术参数分别如下:4、联动型分DZJ-400、DZJ-480、DZJ-600三种,技术参数分别如下:5、夹具(X型、单、双型)三、振动沉(拔)桩的工作原理下沉过程中振动锤与待下沉的桩经过刚性连接形成一个振动体系。

振动锤运行时,总数为偶数的偏心轮高速旋转产生振动力,这个力使桩体产生正弦波的垂直振动,强迫桩体的周围土壤产生液化、位移,由于土层移动,在桩体自身重量和振动锤重量的作用下,使桩体切入地层。

当振动停止,土壤逐渐恢复原状。

同样的作用原理,在施工中,通过起重机吊钩的吊力,也可将桩体拔出。

四、振动锤选型及国内外不同计算方法分析比较1、振动式沉桩适用的土质最适合进行振动法沉桩的土为非粘性土、砾石或砂,特别是饱水的非粘性土、砾石或砂。

对于混合土或粘性土,只有当它们具有很高的含水量时,才可使用振动锤沉桩。

对于干硬性的粘土或经过人工排水的砂中进行振动法沉桩,其沉桩阻力可能很大。

2、选择振动锤型所选的振动锤需要满足以下三个基本条件:2.1振动锤的激振力P0大于被振沉构件与土的动侧摩擦阻力T;2.2振动锤系统的总重量Q0大于振沉构件的动端阻力R;2.3振动锤系统的工作振幅A。

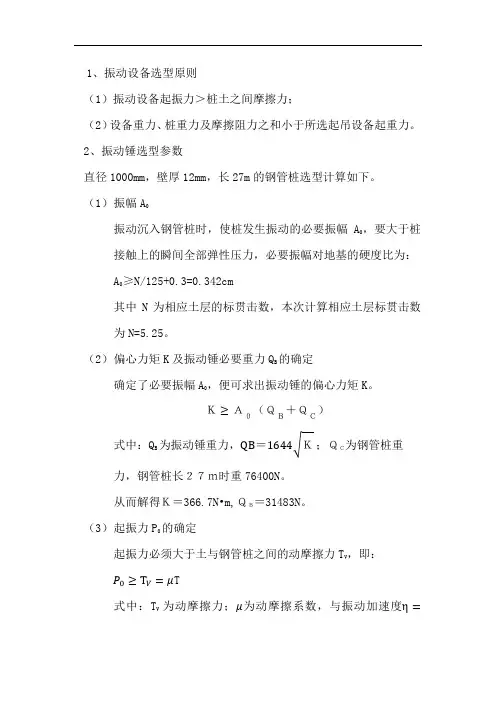

1、振动设备选型原则(1)振动设备起振力>桩土之间摩擦力;(2)设备重力、桩重力及摩擦阻力之和小于所选起吊设备起重力。

2、振动锤选型参数直径1000mm,壁厚12mm,长27m的钢管桩选型计算如下。

(1)振幅A0振动沉入钢管桩时,使桩发生振动的必要振幅A0,要大于桩接触上的瞬间全部弹性压力,必要振幅对地基的硬度比为:A0≥N/125+0.3=0.342cm其中N为相应土层的标贯击数,本次计算相应土层标贯击数为N=5.25。

(2)偏心力矩K及振动锤必要重力Q B的确定确定了必要振幅A0,便可求出振动锤的偏心力矩K。

K≥A0(QB+QC)式中:Q B为振动锤重力,QB=1644√K;QC为钢管桩重力,钢管桩长27m时重76400N。

从而解得K=366.7N•m,QB=31483N。

(3)起振力P0的确定起振力必须大于土与钢管桩之间的动摩擦力T V,即:P0≥T V=μT式中:T V为动摩擦力;μ为动摩擦系数,与振动加速度η=P0 Q B+Q C =μTQ B+Q C有关;T为静摩擦力,按钢管桩单桩承载力的2倍取值,依据地质及桩入土深度计算单桩承载力为1946.8kN,计算得T=3893.6kN。

将T、Q B、QC代入η=μTQ B+QC得:η=36.1μ(a)又μ=μmin+(1−μ)e−βη式中μmin为动摩擦力系数,取0.05;β为降低系数,钢管桩为0.52。

因此可得:μ=0.05+0.95e−0.52η (b)由式(a)和式(b)得出μ——η曲线,如图。

图中横坐标为η值,纵坐标为μ值。

图中交点即为解值,计算得:μ=0.1311,η=4.7325由此得到P0=η(Q B+Q C)=510.6kN3、振动锤的确定综上所述,所选液压振动锤必须满足以下条件:a.振幅A0≥N/125+0.3=0.342cm;b.偏心力矩K≥366.7N•m;c.振动锤必要质量Q B(包括夹桩器质量)≥3148.3kg;d.起振力P≥P0=510.6kN。

振动锤设备的性能研究及选择计算一、振动锤的总体工作原理通过液压动力源使液压马达作机械旋转运动,从而实现振动箱内每组成对的偏心轮以相同的角速度反向转动;这两个偏心轮旋转产生的离心力,在转轴中心连线方向上的分量在同一时间内将相互抵消,而在转轴中心连线垂直方向的分量则相互叠加,并最终形成沉桩激振力。

二、常用振动锤的类型及具体参数根据振动锤能够达到的最高频率,分为低频(≤15Hz)、中频(15~25Hz)、高频(25~60Hz)、超高频(≥60Hz)。

根据所产生激振力的大小,分为小型、中型、大型、联动型。

目前国内常用的是中频,国外高频较多。

1、小型分DZ-45、DZ-60、DZ-90三种,技术参数分别如下:2、中型分DZJ-120、DZJ-135、DZJ-150三种,技术参数分别如下:3、大型分DZJ-180、DZJ-200、DZJ-240、DZJ-300四种,技术参数分别如下:4、联动型分DZJ-400、DZJ-480、DZJ-600三种,技术参数分别如下:5、夹具(X型、单、双型)三、振动沉(拔)桩的工作原理下沉过程中振动锤与待下沉的桩经过刚性连接形成一个振动体系。

振动锤运行时,总数为偶数的偏心轮高速旋转产生振动力,这个力使桩体产生正弦波的垂直振动,强迫桩体的周围土壤产生液化、位移,由于土层移动,在桩体自身重量和振动锤重量的作用下,使桩体切入地层。

当振动停止,土壤逐渐恢复原状。

同样的作用原理,在施工中,通过起重机吊钩的吊力,也可将桩体拔出。

四、振动锤选型及国内外不同计算方法分析比较1、振动式沉桩适用的土质最适合进行振动法沉桩的土为非粘性土、砾石或砂,特别是饱水的非粘性土、砾石或砂。

对于混合土或粘性土,只有当它们具有很高的含水量时,才可使用振动锤沉桩。

对于干硬性的粘土或经过人工排水的砂中进行振动法沉桩,其沉桩阻力可能很大。

2、选择振动锤型所选的振动锤需要满足以下三个基本条件:2.1振动锤的激振力P0大于被振沉构件与土的动侧摩擦阻力T;2.2振动锤系统的总重量Q0大于振沉构件的动端阻力R;2.3振动锤系统的工作振幅A。

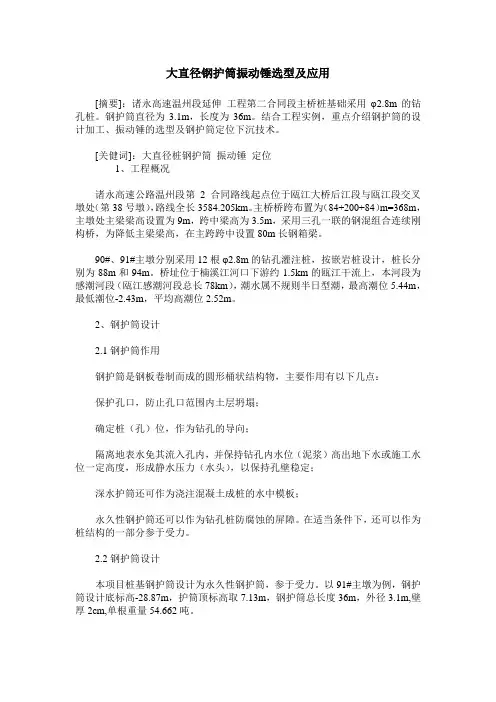

大直径钢护筒振动锤选型及应用[摘要]:诸永高速温州段延伸工程第二合同段主桥桩基础采用φ2.8m的钻孔桩。

钢护筒直径为3.1m,长度为36m。

结合工程实例,重点介绍钢护筒的设计加工、振动锤的选型及钢护筒定位下沉技术。

[关健词]:大直径桩钢护筒振动锤定位1、工程概况诸永高速公路温州段第2合同路线起点位于瓯江大桥后江段与瓯江段交叉墩处(第38号墩),路线全长3584.205km。

主桥桥跨布置为(84+200+84)m=368m,主墩处主梁梁高设置为9m,跨中梁高为3.5m,采用三孔一联的钢混组合连续刚构桥,为降低主梁梁高,在主跨跨中设置80m长钢箱梁。

90#、91#主墩分别采用12根φ2.8m的钻孔灌注桩,按嵌岩桩设计,桩长分别为88m和94m。

桥址位于楠溪江河口下游约1.5km的瓯江干流上,本河段为感潮河段(瓯江感潮河段总长78km),潮水属不规则半日型潮,最高潮位5.44m,最低潮位-2.43m,平均高潮位2.52m。

2、钢护筒设计2.1钢护筒作用钢护筒是钢板卷制而成的圆形桶状结构物,主要作用有以下几点:保护孔口,防止孔口范围内土层坍塌;确定桩(孔)位,作为钻孔的导向;隔离地表水免其流入孔内,并保持钻孔内水位(泥浆)高出地下水或施工水位一定高度,形成静水压力(水头),以保持孔壁稳定;深水护筒还可作为浇注混凝土成桩的水中模板;永久性钢护筒还可以作为钻孔桩防腐蚀的屏障。

在适当条件下,还可以作为桩结构的一部分参于受力。

2.2钢护筒设计本项目桩基钢护筒设计为永久性钢护筒,参于受力。

以91#主墩为例,钢护筒设计底标高-28.87m,护筒顶标高取7.13m,钢护筒总长度36m,外径3.1m,壁厚2cm,单根重量54.662吨。

为避免钢护筒沉放时,钢护筒顶部及底口应力集中而导致局部屈曲,在其顶、底口增设长1m,厚2cm的加强钢套。

3、钢护筒加工3.1钢护筒制作钢护筒在工厂分节制作,用钢板卷制拼焊而成,制作长度为28m+8m,焊缝等级达到一级标准,焊缝保证整齐顺滑,焊缝金属与母材的过渡平顺,焊缝不得有裂纹、未熔合等缺陷。

振动锤的设计计算振动锤是20世纪末迅速发展起来的一种桩工机械,具有施工噪音低、可进行沉拔桩作业、施工范围广等特点;可进行钢管桩、全套管灌注桩、钢板桩、PHC 桩、异型桩、薄壁筒桩(外径800~2000mm ,壁厚100~250mm ,中心充满地基土,现浇灌注而形成的混凝土筒形桩体。

)等多种桩型施工。

它具有施工速度快、功能多、适应地质广、运输方便和环保等特点,已广泛应用于国内外工程建设的众多领域。

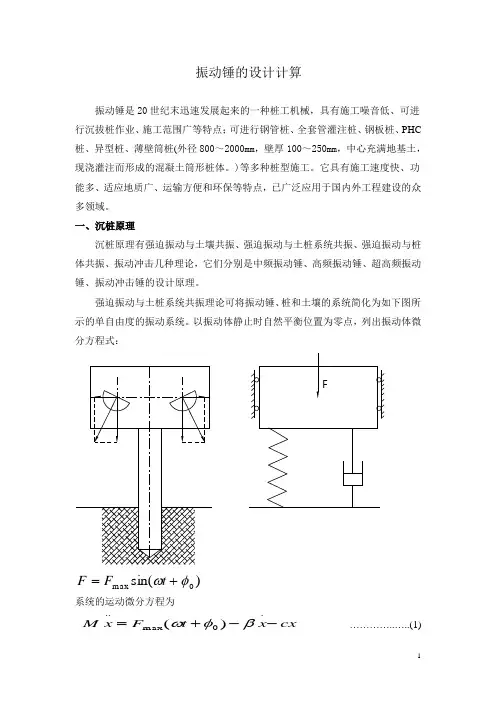

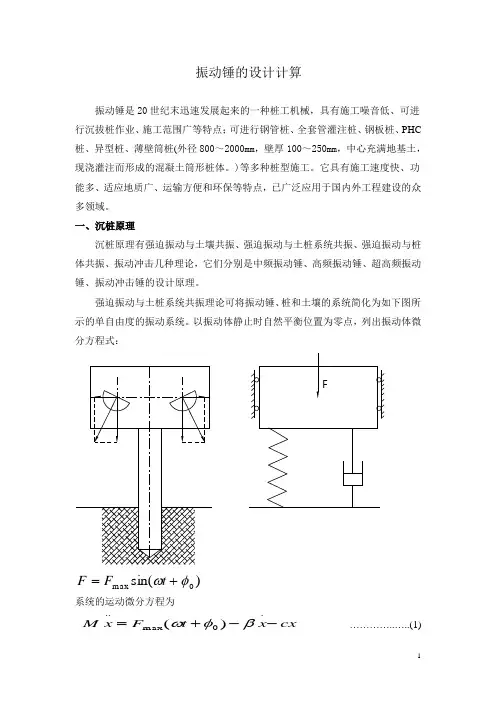

一、沉桩原理沉桩原理有强迫振动与土壤共振、强迫振动与土桩系统共振、强迫振动与桩体共振、振动冲击几种理论,它们分别是中频振动锤、高频振动锤、超高频振动锤、振动冲击锤的设计原理。

强迫振动与土桩系统共振理论可将振动锤、桩和土壤的系统简化为如下图所示的单自由度的振动系统。

以振动体静止时自然平衡位置为零点,列出振动体微分方程式:)sin(0max t F F φω+=系统的运动微分方程为cxx t F x M --+=.0m ax ..)(βφω (1)为激振力的初相位角---0φ M------参振质量c------土壤的弹性系数β------阻力系数Fmax-----最大激振力最大激振力2max ωr m F o ∑=每块偏心块的质量---0m偏心块的偏心距----r振器干扰力的角频率偏心块转动角速度即激---ω(1)式移项整理得)sin(m ax 0... t F cx x x M φωβ+=++ 设时00=φ,上式表达为tf x x B x n ωωsin 2max 2...=++ (2)M B B 2/β=----阻尼系数Mcn n =----ωω率无阻尼系统的自振圆频Mr m MF o f ∑==2max max ω 单位质量最大激振力----max f(2)的解为)sin(.)sin cos (04)(221122222maxαωωωωωω+++=+--t t c t c r x B f n n Bt n (3)的相位差干扰力与振动位移之间-----0α式(3)的前项为齐次方程的通解,其物理特征是衰减振动,是系统对干扰力的瞬间响应,很快消失。

振动锤的设计计算振动锤是20世纪末迅速发展起来的一种桩工机械,具有施工噪音低、可进行沉拔桩作业、施工范围广等特点;可进行钢管桩、全套管灌注桩、钢板桩、PHC 桩、异型桩、薄壁筒桩(外径800~2000mm ,壁厚100~250mm ,中心充满地基土,现浇灌注而形成的混凝土筒形桩体。

)等多种桩型施工。

它具有施工速度快、功能多、适应地质广、运输方便和环保等特点,已广泛应用于国内外工程建设的众多领域。

一、沉桩原理沉桩原理有强迫振动与土壤共振、强迫振动与土桩系统共振、强迫振动与桩体共振、振动冲击几种理论,它们分别是中频振动锤、高频振动锤、超高频振动锤、振动冲击锤的设计原理。

强迫振动与土桩系统共振理论可将振动锤、桩和土壤的系统简化为如下图所示的单自由度的振动系统。

以振动体静止时自然平衡位置为零点,列出振动体微分方程式:)sin(0max t F F φω+=系统的运动微分方程为cxx t F x M --+=.0m ax ..)(βφω (1)为激振力的初相位角---0φ M------参振质量c------土壤的弹性系数β------阻力系数Fmax-----最大激振力最大激振力2max ωr m F o ∑=每块偏心块的质量---0m偏心块的偏心距----r振器干扰力的角频率偏心块转动角速度即激---ω(1)式移项整理得)sin(m ax 0... t F cx x x M φωβ+=++ 设时00=φ,上式表达为tf x x B x n ωωsin 2max 2...=++ (2)M B B 2/β=----阻尼系数Mcn n =----ωω率无阻尼系统的自振圆频Mr m MF o f ∑==2max max ω 单位质量最大激振力----max f(2)的解为)sin(.)sin cos (04)(221122222maxαωωωωωω+++=+--t t c t c r x B f n n Bt n (3)的相位差干扰力与振动位移之间-----0α式(3)的前项为齐次方程的通解,其物理特征是衰减振动,是系统对干扰力的瞬间响应,很快消失。

振动锤的选择和施工效果评估振动锤是一种常用的施工设备,广泛应用于桩基、地基处理、挖掘等工程中。

它利用振动力将锤击力传递到地面或者桩身,以达到加固土层或者安装桩基的效果。

本文将探讨振动锤的选择和施工效果评估。

一、振动锤的选择振动锤的选择是项目中的重要环节,不同的工程需求需要选择合适的振动锤。

以下是选择振动锤的几个要点:1. 规格和型号:振动锤的规格和型号需要根据工程的需求来确定。

根据施工现场的环境、桩体的尺寸和材料来选择合适的振动锤规格和型号。

2. 振动频率和振动力:振动锤的振动频率和振动力是影响施工效果的重要参数。

根据不同的施工条件,选择适当的振动频率和振动力,以提高施工效率和施工质量。

3. 操作方式:振动锤根据操作方式可以分为液压式和电动式两种。

液压式振动锤适用于大型工程,操作简单方便;而电动式振动锤则适用于小型工程,便于携带和操作。

4. 品牌和质量:选择知名品牌和可靠质量的振动锤是保证施工效果和施工安全的重要保障。

在选择振动锤时,要注重品牌的声誉和产品的质量。

二、施工效果评估振动锤的施工效果评估是对施工质量的检验和评价,也是提高施工效率和质量的重要手段。

以下是几种常用的施工效果评估方法:1. 桩身观察法:通过观察桩身的变形情况、土浆的排除情况以及桩侧土的变动情况来评估施工效果。

正常情况下,桩身应无明显外形变形,土浆排除顺利,桩侧土变动较小。

2. 振动参数监测法:通过监测振动锤的振动参数来评估施工效果。

包括振动频率、振动力、振动时间等参数。

根据振动参数的监测结果可以判断施工是否达到设计要求。

3. 质量抽检法:随机抽取一定数量的桩进行质量检测,包括桩头、桩侧、桩身等部位。

通过质量检测结果评估施工效果,检测指标包括桩的直径、垂直度、强度等。

4. 成本效益评估法:通过对振动锤的使用成本和施工效果进行评估,以求得最佳的成本效益。

主要考虑振动锤的能耗、维护成本、施工时间等因素。

通过以上方法的评估,可以全面了解振动锤的施工效果,并对施工进行及时调整和优化。

附件1柬埔寨Stueng Trang-Kouch Chhmar湄公河大桥工程振动锤选型计算书1计算依据a《建筑桩基技术规范》(JGJ94-2008)b《港口工程荷载规范》(JTS 144-1-2010c《港口工程桩基规范》(JTJ254-99)2计算内容2.1设备选型2.2振动锤沉桩可行性验算2.3振沉深度计算2.1设备选型现选取180KW型振动锤,技术参数如下:所选振动锤需满足以下三个基本条件,方可沉桩成功:1、振动锤的激振力F max大于被振构件与土的动侧摩阻力Q st;2、振动系统的工作振幅A大于振沉到要求深度所需的最小振幅;3、振动系统的总质量Q大于振沉构件的动端阻力R。

2.2振动锤沉桩可行性验算2.2.1激振力验算根据日本经验公式,振动锤沉桩所需满足的条件如下:F max》Q st=卩Q s卩=卩min+ (1-卩min)e 卩"式中n为振动加速度比根据经验推荐:砂质土:卩min=0.15,淤泥质黏土:卩min=0.06,黏土:卩min=0.13, 钢材的B值为0.52。

根据DZJ180型振动锤技术参数,可计算卩=卩min+ (1-卩min)e “"=0.1508按照15#墩最长钢护筒计算动侧摩阻力值为贝U Q st=0.1508*3.14*2.3* (35*2.4+40*12.7+45*6.7+50*2.89 )=1130.46KN v F max=1240KN结论:180KW振动锤激振力满足振动沉桩要求。

2.2.2振幅验算当激振器振幅很小时,沉入并不发生,只有当振幅超过某一定值时,才可实现沉桩,这一A0称为起始振幅。

在水下的砂质土壤中,起始振幅达到2mm可以实现振沉。

工作振幅A=偏心力矩/振动质量3 4=1500*10 /53.174*10 =2.82mm>A0=2mm结论:180KW振动锤工作振幅满足振动沉桩要求。

2.2.3动端阻力验算振动锤系统的总重量Q o需大于振沉构件的动端阻力R钢护筒外径2.3m,端部设置加强抱箍,管体及抱箍厚度均为18mm。

振动锤施打钢管桩设备选型计算

1.土壤属性:振动锤施打钢管桩适用于土石层较松软,如果土层较硬

或有岩石存在,可能需要考虑其他施桩方法,比如打击式锤击桩等。

因此,对于振动锤施打钢管桩设备的选型,需要先了解施工现场的土壤属性,确

保振动锤的施打能力能够满足要求。

2.钢管桩长度和直径:钢管桩的长度和直径也是选择振动锤的重要考

虑因素。

一般情况下,振动锤的施打能力与钢管桩的长度和直径有关,如

果钢管桩比较长或直径较大,可能需要选择更大功率的振动锤设备。

3.工程条件:工程条件也是选择振动锤施打钢管桩设备的重要考虑因素。

比如,如果施工现场空间有限,可能需要选择更小体积的振动锤设备,以方便施工。

此外,如果工程条件复杂,比如需要在水中施工,可能需要

选择具有防水保护措施的振动锤设备。

4.施工速度和效率:振动锤的施打能力和效率也需要考虑。

一般来说,振动锤的施打速度与振动频率、振动力和振动幅度有关,可以通过计算桩

的抗阻力和振动力的关系来确定。

根据工程要求和施工进度,选择合适的

振动锤设备,确保施工速度和效率。

5.设备稳定性和可靠性:振动锤的稳定性和可靠性也是选择设备的重

要考虑因素。

需要选择设备质量好、结构稳定、使用寿命长的振动锤,以

确保施工的安全性和施工桩的质量。

在实际选择振动锤施打钢管桩设备时,需要综合考虑以上因素,并结

合工程要求、施工条件、经济效益等因素进行分析和计算,选择合适的设备。

振动锤施打钢管桩设备选型计算引桥浅滩区栈桥采用130t履带吊配合DZJ-120振动锤进行钢管桩施工,经计算满足施工需求,振动锤参数详见错误!未找到引用源。

表 -1 DZJ-120振动锤性能参数一览表振动锤验算栈桥基础采用φ820x10mm钢管桩,栈桥施工区域地层为淤泥、黏土、粉质黏土,选用振动锤进行沉桩施工。

振动锤选型需要进行参数分析,一般需满足以下3 个基本条件:①振动锤的激振力P大于被振沉构件与土的动侧摩擦阻力T v;②振动锤系统的总重量Q大于振沉构件的动端阻力R v;③振动锤系统的工作振幅A大于振沉构件到要求深度所需最小振幅A 。

选取东引桥栈桥钢管桩做参数分析,钢管桩入土深度约为30m 。

(1)振动锤沉锤克服动侧阻力验算0P T v ≥nv vi ii 1T U T H ==∑式中:0P ——振动锤的激振力; T v ——桩土之间动侧摩阻力;i ——表示厚度为Hi 的土层顺序; U ——桩横断面周长;i T v ——第i 层土的极限动摩阻力;Hi ——第i 层土的厚度。

采用法国PTC 公司的估算方法对钢管桩振动沉桩动侧摩阻力进行计算,此公司通过大量试验数据给出了土层标准贯入击数与动摩阻力之间的关系,具有较强的参考意义。

表 -2 PTC 公司动摩阻力估算表根据地勘孔位的数据,得出栈桥钢管桩沉桩时的各土层动摩阻力i T v 如下:表 -3 PTC 公司动摩阻力估算表由此计算得到钢管桩沉放所需克服的动侧摩阻力为:nv vi i i 1=3.140.82(150.812 1.23 1.3)=78t T U T H ==⨯⨯⨯+⨯+⨯∑=780kN根据现有资源状况,拟采用DZJ-120型振动锤进行钢管桩沉桩,其激振力为823kN ,大于沉桩所需的780kN 动侧摩阻力,满足要求。

(2)振动锤沉桩克服桩端动阻力验算0Q R v ≥v R 8NS =(针对粘性土)式中:0Q ——振动锤系统的总重量 R v ——桩端动阻力,单位为tN ——贯入土层最大标贯; S ——桩端截面积,单位为m 2。

振动锤选型计算及施工方法三航兴安基公司蒋秀生[摘要1本文通过振动锤沉钢管桩在实践中的试验及计算,总结出一套适用于振动锤的型号选择计算及 沉桩施工方法。

[关键词]振动锤型号选择施工方法1mm振动桩锤是桩基础施工中的重要设备之 一,广泛应用于工业与民用建筑、港口、码头、桥梁等的基础施工中,具有打桩效率高、费用 低、粧头不易损坏、桩的变形小等优点。

以中 交三航局柬埔寨磅湛湄公河大桥工程为例,该项目水上钻孔灌注桩共82根,直径分别为 0l.6、02.〇m,钢护筒直径分别为0l.9、02.3 m,均需用振动锤沉入,本文实际验证此工程中 振动锤选型的参数计算,同时介绍振动锤沉 设钢护筒的施工方法,为后续工程提供相关 经验。

2工程概况镑湛湄公河大桥工程位于柬埔寨磅湛省会 以北约40 km,跨越湄公河连接岸特本克蒙省 的Krouch Chhmar县和西岸磅湛省的Stueng Trang县。

桥梁全桥长1131m。

桥的通航净 空为100 mx15 m,最高通航水位+20.5 m,泥 面标高以15号缴为例,约-11.71 m。

其中,水中墩为7~17号墩,引桥墩桩径01.6 m、粧长56~59 m,共计42根,主墩桩径02.0 m、桩长89〜103 m,共计40根,均按摩擦 桩设计。

水上钻孔灌注桩施工平台采用钢护筒 直接作为支撑桩,传递上部结构的作用力,钢护 筒采用Q235b钢材,引桥墩钢护筒直径01.9 m、壁厚16 mm,主桥墩钢护筒直径02.3 m、壁厚 18 _。

参考桥梁设计,按照摩擦桩设计钢护 筒支撑。

3工程地质条件跨越湄公河段河床上部堆积厚层的冲积 粉细砂,局部相变为粗砾砂或含砾,中密~密 实状,地层由东向西逐渐变薄,局部夹软塑粉 质黏土透镜体;中下部为中密~密实状含黏性 土细砂、含砂粉质黏土,局部夹粉质黏土,地 层由东向西逐渐变厚;底部为泥盆系强风化 泥岩,紫红色,呈坚硬土状,见铁锰质团块,详 见表1。

钢护筒穿过细砂层和中砂层,钢护筒 底部进入粗砂土层,以15号墩6号粧钢护筒 为例,护筒底标高为-25.0 m,其主要技术参 数见表2。

岩土施工中振动锤选型理论计算与实际应用首先,振动锤的选型理论计算主要包括锤锤能量、锤头尺寸、卡车或挖掘机起重力矩等参数的计算。

锤锤能量与所需的沉桩或振动压实力有关,通常可通过下式计算得到:E=mH×hH×g其中,E为锤锤能量(J),mH为锤头质量(kg),hH为锤头自由下落高度(m),g为重力加速度(m/s²)。

振动锤的锤头尺寸选择应考虑施工地质条件和桩径。

较大尺寸的锤头适用于较大直径的沉桩,而较小尺寸的锤头适用于较小直径的沉桩。

一般来说,锤头质量应为沉桩荷载的5%~8%。

此外,振动锤的起重力矩计算取决于所选具体设备的挖掘机或卡车的参数,如起重臂长度、地面反力等。

可通过下式计算得到:M=G×L其中,M为起重力矩(kNm),G为振动锤整体质量(t),L为挖掘机或卡车起重臂长度(m)。

以上是振动锤选型理论计算的基本原理,通过计算可以确定振动锤的锤头质量、锤锤能量和起重力矩参数。

然而,实际应用中还需考虑施工现场具体情况,如土层特性、桩长、桩径、施工周期等因素。

在实际应用中,振动锤的选型应综合考虑施工项目的技术要求和经济效益。

振动锤的垂直振动频率与桩长有关,一般来说,较长的桩长适合选择高频振动锤。

而对于不同类型的土层,可根据经验选择适用的振动锤。

例如,对于砂土和砾石,适合选择冲击型振动锤,对于粉土和软黏土,适合选择振动型振动锤。

此外,在实际应用中还需考虑振动锤的操作和调试。

操作人员需要熟悉设备的使用方法和工作原理,合理安排施工顺序和施工周期,避免过度振动导致土层液化或周围结构的损伤。

总之,振动锤的选型理论计算与实际应用相辅相成。

理论计算为选型提供了基本原理和计算公式,但实际应用中还需考虑施工项目的具体情况和经验总结。

通过合理的选型,可以提高施工效率和质量,确保工程安全完成。

附件1

柬埔寨Stueng Trang-Kouch Chhmar

湄公河大桥工程 振动锤选型计算书

1 计算依据

a 《建筑桩基技术规范》(JGJ94-2008)

b 《港口工程荷载规范》(JTS 144-1-2010)

c 《港口工程桩基规范》(JTJ254-99)

2计算内容

2.1设备选型

2.2振动锤沉桩可行性验算 2.3振沉深度计算

2.1设备选型

现初步拟定主墩钢护筒参数如下:

墩 护筒顶标高 泥面标高 护筒底标高 护筒长度 护筒重量 备注

13# +15m -2m -26m 41m 44.9t 护筒外径

2.3m ,壁厚18mm 14# +15m -8m -30m 45m 49t 15# +15m -11m -34m 49m 5

3.174t 16# +15m

-10m

-34m

49m

53.174t

现选取180KW 型振动锤,技术参数如下:

项目 单位 参数 电动机功率 kW 180 静偏心力矩 N.m 1500 激振力

KN 0~1240 最大振动频率 (转速)

r/min 1000 空载振幅

mm

17.4

空载加速度g 11

允许拔桩力t 60

振动质量kg 13320 所选振动锤需满足以下三个基本条件,方可沉桩成功:

1、振动锤的激振力F

max 大于被振构件与土的动侧摩阻力Q st

;

2、振动系统的工作振幅A大于振沉到要求深度所需的最小振幅;

3、振动系统的总质量Q

大于振沉构件的动端阻力R。

2.2振动锤沉桩可行性验算

2.2.1激振力验算

根据日本经验公式,振动锤沉桩所需满足的条件如下:

F max≥Q st=μQ s

μ=μmin+(1-μmin)e-βη

式中η为振动加速度比

根据经验推荐:砂质土:μmin=0.15,淤泥质黏土:μmin=0.06,黏土:μmin=0.13,钢材的β值为0.52。

根据DZJ180型振动锤技术参数,可计算

μ=μmin+(1-μmin)e-βη=0.1508

按照15#墩最长钢护筒计算动侧摩阻力值为

则Q st=0.1508*3.14*2.3*(35*2.4+40*12.7+45*6.7+50*2.89)

=1130.46KN<F max=1240KN

结论:180KW振动锤激振力满足振动沉桩要求。

2.2.2振幅验算

当激振器振幅很小时,沉入并不发生,只有当振幅超过某一定值时,才可实现沉桩,这一A0称为起始振幅。

在水下的砂质土壤中,起始振幅达到2mm可以实现振沉。

工作振幅A=偏心力矩/振动质量

=1500*103/53.174*104=2.82mm>A0=2mm

结论:180KW振动锤工作振幅满足振动沉桩要求。

2.2.3动端阻力验算

振动锤系统的总重量Q0需大于振沉构件的动端阻力R

钢护筒外径2.3m,端部设置加强抱箍,管体及抱箍厚度均为18mm。

则护筒端部横截面积为

3.14*2.318*0.018=0.13㎡

动端阻力为

R=0.1508*0.13*200=3.92KN

振动锤系统总质量

Q0=11t=110KN>R=3.92KN

结论:180KW振动锤动端阻力小于振动系统质量,满足振动沉桩要求。

综上所述,13~16#墩钢护筒长度分别为41m、45m、49m、49m,即承台底以下长度较原图纸减少5m,选用180KW振动锤情况下,可满足施工需要,将钢护筒振沉到位。

2.3沉桩深度计算

以15#墩为例计算。

2.3.1以激振力计算振沉深度

15#墩地质资料如下:

岩土名称层底标高

(m)

层底深度

(m)

层厚(m)

承载力推荐值

地基承载力基本

容许值

[fa0](kPa)

钻孔灌注桩桩侧

的摩阻力标准值

q ik(kPa)

细砂-14.11 2.4 2.4 140 35 细砂-24.41 12.70 12.70 160 40 粗砂-31.11 19.4 6.7 180 45

含砂粉质

-42.81 31.1 11.7 200 50 黏土

180KW振动锤最大激振力为1390KN,若将护筒完全沉设到位,则

F max=Q st=μQ s

可计算得护筒极限静侧摩阻力为

Q s=8222.8KN

根据15#墩钻孔地质资料可计算得护筒底标高为-36m,即承台底以下45m,

结合护筒顶标高+15m,则钢护筒长度达到51m。

2.3.2以振幅计算振沉深度

工作振幅A=偏心力矩/振动质量

即当A=A0时,振沉深度最大,

即护筒重量Q=1500/2=750KN=75t,

根据钢护筒结构,可计算得护筒总长度大于51m。

因护筒动端阻力较小,不在另行计算。

由2.3.1及2.3.2条计算可得,180KW振动锤理论可振沉护筒至底标高-36m,

即较原设计减少3m长度,最大护筒长度为51m。

同时本计算书为纯理论计算,实际振沉深度可能不能达到理论计算深度,

故我方仍建议将主墩护筒减少5m长度,即护筒底标高为-34m,承台底以下长

度为43m。