脱硫吸附剂教学提纲

- 格式:doc

- 大小:149.00 KB

- 文档页数:10

第二节北疆电厂一期(2×1000MW)脱硫技术一、概述北疆电厂一期2×1000MW超超临界燃煤机组烟气脱硫工程是由北京博奇电力科技有限公司EPC总承包。

整个烟气脱硫工程采用石灰石—石膏湿法烟气脱硫工艺(以下简称FGD),一炉采用一套脱硫装置,不设置GGH,不设置增压风机,设置一台吸收塔。

副产物为二水石膏,全部烟气参加脱硫,在设计条件下,全烟气脱硫效率不小于96.3%。

按2台机组统一规划,脱硫烟气先经过静电除尘器除尘,脱硫场地位于烟囱后部。

两台炉共用一个脱硫控制室。

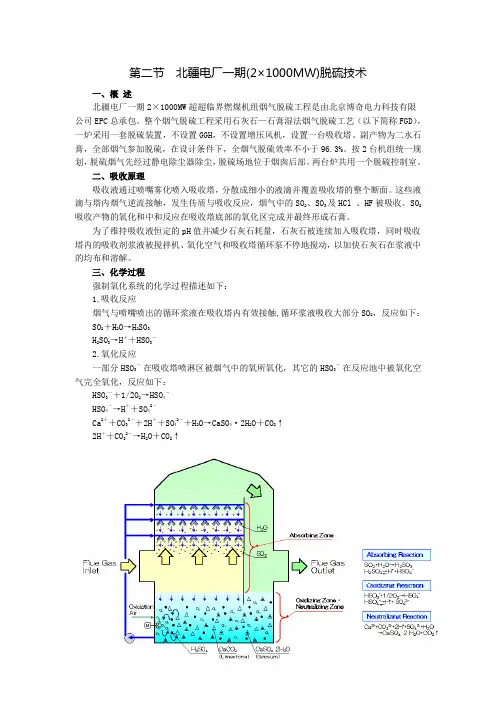

二、吸收原理吸收液通过喷嘴雾化喷入吸收塔,分散成细小的液滴并覆盖吸收塔的整个断面。

这些液滴与塔内烟气逆流接触,发生传质与吸收反应,烟气中的SO2、SO3及HCl 、HF被吸收。

SO2吸收产物的氧化和中和反应在吸收塔底部的氧化区完成并最终形成石膏。

为了维持吸收液恒定的pH值并减少石灰石耗量,石灰石被连续加入吸收塔,同时吸收塔内的吸收剂浆液被搅拌机、氧化空气和吸收塔循环泵不停地搅动,以加快石灰石在浆液中的均布和溶解。

三、化学过程强制氧化系统的化学过程描述如下:1.吸收反应烟气与喷嘴喷出的循环浆液在吸收塔内有效接触,循环浆液吸收大部分SO2,反应如下:SO2+H2O→H2SO3H2SO3→H++HSO3-2.氧化反应一部分HSO3-在吸收塔喷淋区被烟气中的氧所氧化,其它的HSO3-在反应池中被氧化空气完全氧化,反应如下:HSO3-+1/2O2→HSO4-HSO4-→H++SO42-Ca2++CO32-+2H++SO42-+H2O→CaSO4·2H2O+CO2↑2H++CO32-→H2O+CO2↑(3)中和反应吸收剂浆液被引入吸收塔内中和氢离子,使吸收液保持一定的pH值。

中和后的浆液在吸收3.塔内再循环。

中和反应如下:Ca2++CO32-+2H++SO42-+H2O→CaSO4·2H2O+CO2↑4.其他污染物烟气中的其他污染物如SO3、Cl-、F-和尘都被循环浆液吸收和捕集。

脱硫常规技术概述中国能源资源以煤炭为主。

在电源结构方面,今后相当长的时间内以燃煤发电机组为主的基本格局不会改变,由此造成了严重的环境污染,特别是SO2即酸雨的污染。

火电厂的SO2排放量在全国SO2总排放量中占有相当的比例,1995年全国工业燃煤排放的SO2超过2000万t,排在世界第一位,其中电力行业排放SO2为630万t,到2000年电力行业的SO2年排放量约占到全国SO2总排放量的44%,是SO2污染大户。

近年来,随着国民经济的发展和人民生活水平的提高,我国开始加速对环境污染的治理。

SO2是大气的重要污染物之一,已对农作物、森林、建筑物和人体健康等方面造成了巨大的经济损失,排放的控制十分重要。

因此,采取必要的措施,控制燃煤电厂的SO2排放,对于推行电力洁净生产和改善我国的大气环境质量有着十分重要的意义。

1.脱硫技术通过对国内外脱硫技术以及国内电力行业引进脱硫工艺试点厂情况的分析研究,目前脱硫方法一般可划分为燃烧前脱硫、燃烧中脱硫和燃烧后脱硫等3类。

其中燃烧后脱硫,又称烟气脱硫(Flue gas desulfurization,简称FGD),在FGD技术中,按脱硫剂的种类划分,可分为以下五种方法:以CaCO3(石灰石)为基础的钙法,以MgO为基础的镁法,以Na2SO3为基础的钠法,以NH3为基础的氨法,以有机碱为基础的有机碱法。

世界上普遍使用的商业化技术是钙法,所占比例在90%以上。

按吸收剂及脱硫产物在脱硫过程中的干湿状态又可将脱硫技术分为湿法、干法和半干(半湿)法。

湿法FGD技术是用含有吸收剂的溶液或浆液在湿状态下脱硫和处理脱硫产物,该法具有脱硫反应速度快、设备简单、脱硫效率高等优点,但普遍存在腐蚀严重、运行维护费用高及易造成二次污染等问题。

干法FGD技术的脱硫吸收和产物处理均在干状态下进行,该法具有无污水废酸排出、设备腐蚀程度较轻,烟气在净化过程中无明显降温、净化后烟温高、利于烟囱排气扩散、二次污染少等优点,但存在脱硫效率低,反应速度较慢、设备庞大等问题。

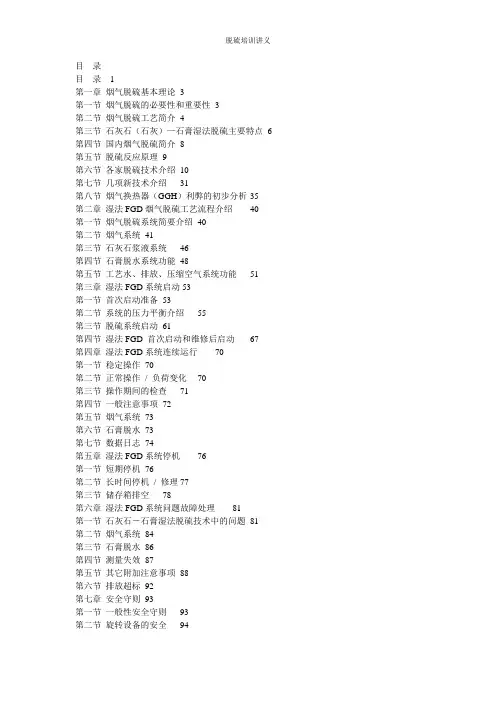

目录目录 1第一章烟气脱硫基本理论3第一节烟气脱硫的必要性和重要性3第二节烟气脱硫工艺简介4第三节石灰石(石灰)—石膏湿法脱硫主要特点6 第四节国内烟气脱硫简介8第五节脱硫反应原理9第六节各家脱硫技术介绍10第七节几项新技术介绍31第八节烟气换热器(GGH)利弊的初步分析 35第二章湿法FGD烟气脱硫工艺流程介绍40第一节烟气脱硫系统简要介绍40第二节烟气系统41第三节石灰石浆液系统46第四节石膏脱水系统功能48第五节工艺水、排放、压缩空气系统功能51第三章湿法FGD系统启动53第一节首次启动准备53第二节系统的压力平衡介绍55第三节脱硫系统启动61第四节湿法FGD 首次启动和维修后启动67第四章湿法FGD系统连续运行70第一节稳定操作70第二节正常操作/ 负荷变化70第三节操作期间的检查71第四节一般注意事项72第五节烟气系统73第六节石膏脱水73第七节数据日志74第五章湿法FGD系统停机76第一节短期停机76第二节长时间停机/ 修理 77第三节储存箱排空78第六章湿法FGD系统问题故障处理81第一节石灰石-石膏湿法脱硫技术中的问题81第二节烟气系统84第三节石膏脱水86第四节测量失效87第五节其它附加注意事项88第六节排放超标92第七章安全守则93第一节一般性安全守则93第二节旋转设备的安全94第三节原始物料和副产物的安全95第四节防腐保温98第八章监测项目分析112第一节分析简介112第二节滤液内溶解物分析112第三节石膏114第四节石灰石117第五节工艺水121第九章废水处理系统126第一节脱硫系统污染物126第二节脱硫废水处理装置127第十章FGD主要设备操作说明 139第一节电气供配电系统139第二节球磨机141第三节脱水机146第四节烟气再热器系统说明162第五节称重给料机系统使用说明169第六节烟气连续监测系统使用说明173附录脱硫工艺系统图187第一章烟气脱硫基本理论第一节烟气脱硫的必要性和重要性我国是以燃煤为主的能源结构的国家,煤产量已据世界第一位,年产量达到12亿吨以上,2000年将达15亿吨,2010年将达到18亿吨。

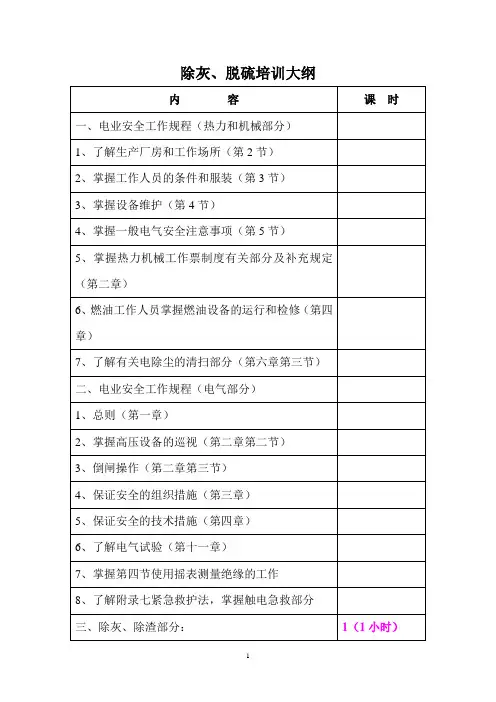

氨法脱硫培训教学大纲氨法脱硫培训教学大纲一、引言随着环保意识的不断提高,脱硫技术在工业生产中扮演着越来越重要的角色。

氨法脱硫作为一种有效的脱硫方法,被广泛应用于燃煤电厂、钢铁厂等工业领域。

为了提高脱硫技术的应用水平,培训教学大纲的制定变得尤为重要。

二、培训目标1. 理解氨法脱硫的原理和工艺流程;2. 掌握氨法脱硫的操作技能;3. 学会氨法脱硫设备的维护和故障排除;4. 培养对环境保护的意识和责任感。

三、培训内容1. 氨法脱硫原理a) 硫磺氧化反应的基本原理;b) 氨法脱硫的化学反应机理;c) 氨法脱硫与其他脱硫方法的比较。

2. 氨法脱硫工艺流程a) 硫磺氧化系统的组成和工作原理;b) 脱硫反应系统的组成和工作原理;c) 氨水制备系统的组成和工作原理;d) 氨法脱硫系统的运行控制策略。

3. 氨法脱硫操作技能a) 脱硫设备的启停操作;b) 氨水制备设备的操作;c) 脱硫反应器的操作;d) 氨法脱硫系统的运行参数调整。

4. 氨法脱硫设备维护与故障排除a) 设备日常维护保养;b) 设备故障诊断与排除;c) 设备安全操作与事故预防。

5. 环境保护意识与责任感培养a) 环境保护政策和法规的介绍;b) 环境保护意识的培养;c) 环境责任感的培养。

四、培训方法1. 理论讲授通过教师的讲解,向学员介绍氨法脱硫的原理、工艺流程和操作技能。

2. 实践操作在实验室或现场设备上进行操作演示,让学员亲自操作并掌握技能。

3. 讨论交流组织学员进行小组讨论,分享操作经验和解决问题的方法。

4. 案例分析分析实际应用中的案例,让学员了解实际操作中可能遇到的问题和解决方案。

五、培训评估1. 理论知识考核通过笔试形式对学员对氨法脱硫原理和工艺流程的理解进行评估。

2. 操作技能考核在实验室或现场设备上进行实际操作,评估学员的操作技能。

3. 综合评估结合理论知识考核和操作技能考核,对学员的综合能力进行评估。

六、总结与展望通过氨法脱硫培训教学大纲的制定和实施,可以提高学员对氨法脱硫技术的理解和掌握程度,促进脱硫技术的应用和推广。

金属氧化物吸附剂脱除硫化氢的总体反应方程式如反应式(1-1),对吸附剂再生的反应方程式如(1-2):MOx(S)+xH2S=MSx(s)+xH20(g) (1-1)MSx(s)+3x/202(g)=MOx(s)+xS02(g) (1-2)单金属氧化物吸附剂氧化锌吸附剂氧化锌吸附剂因其脱硫精度高且性能稳定可靠等优点而被认为是当前脱硫精度最好的一种单金属氧化物吸附剂,在吸附剂中有着相当重要的地位。

研究发现氧化锌在538-650℃条件下的脱硫效果最佳,可将出口处H2S浓度降低至1ppmv左右。

氧化锌与H2S反应平衡常数较大,易与H2S反应,但纯的氧化锌与H2S反应生成的ZnS极易覆盖在吸附剂表面,影响H2S分子向吸附剂内部扩散,导致其硫容一定程度上有所下降。

在强还原气氛下,当温度高于600℃时,ZnO易被还原为锌单质而挥发造成损失。

且再生时,温度对其有较大影响,温度过高则出现烧结现象,温度过低则形成大量的硫酸盐。

氧化铁吸附剂氧化铁资源丰富且价格较低,作为吸附剂使用其适用的温度范围较广(127-1327℃), 硫容和脱硫效率高且易于再生,与硫化氢的反应速度快,但其脱硫精度不高,因此一般常用作粗吸附剂使用。

发现Fe2O3和FeO是吸附剂中的主要活性成分。

其在500-600℃范围内进行脱硫时,吸附剂的脱硫能力随着硫化温度升高而增强。

在吸附剂将要饱和时,氧化铁吸附剂在2 h后可增重将近17.2%,而钛酸锌吸附剂则在76 min后仅仅增重了约12.1 %。

李彦旭等制备出以赤泥为主要原料的氧化铁吸附剂,通过等效粒子模型研究其还原行为。

研究结果表明该吸附剂在温区500-600℃范围内的硫化及还原过程都存在由表面化学反应向扩散控制的动力学转移过程,而且其表面反应过程的活化能小于扩散过程的活化能。

沈芳等利用钢厂赤泥作为主要原料,通过添加不同比例的硅铝层状化合物作點结剂制备吸附剂。

该吸附剂在500"C进行硫化,硫化后在700℃进行再生。

研究发现此吸附剂具备很高的脱硫活性及机械强度。

进一步分析发现其机械强度受结构助剂AI2O3和Si02的影响很大,但两者在硫化和再生过程中均不发生物理和化学变化。

它们的加入有效克服了吸附剂在硫化或再生后因自身晶格膨胀或伸缩突变而引起的粉化及放热反应造成的热冲击粉化,增强了吸附剂的机械强度。

等在恒温条件下利用热重研究了添加有Al2O3、 K2O及CaO的铁基吸附剂,研究结果表明该吸附剂的脱硫能力在500-600℃之间最强。

樊惠玲[13]等利用赤泥作主要原料通过混合法制备氧化铁吸附剂,研究其硫化及再生的循环性能。

研究发现对该吸附剂而言,其硫化-再生循环次数对硫容和机械强度有一定影响。

硫容随循环次数的增加而降低,而机械强度则随次数的增加而增强。

Tamhanke等研究了氧化铁吸附剂的再生行为,利用蒸汽缓和吸附剂在再生过程因氧化反应而产生的强放热,同时有效的回收了单质硫。

等也得到了相同的实验结论,发现铁基吸附剂的再生温度不能低于600℃,同时得到回收最大产率单质硫的H2O/O2比例。

氧化钙吸附剂氧化在自然界大量存在,通常可用白云石或石灰石在高于527℃以上煅烧得到。

利用氧化钙制备吸附剂具有很多优点,如原料价格低廉、与硫化氢反应速度快,硫容高等。

但相对其他吸附剂机械强度较差,且不易再生。

硫化反应过程中产生的CaS极易覆盖在吸附剂表面,阻碍了 H2S气体向内部的进一步扩散,再生时容易产生大量的硫酸盐,这些都限制了它的使用。

但因为其价格低廉,所以在上世纪70年代国内外就开始对其进行研究。

&1『1等利用石灰石及白云石制备吸附剂,在固定床上进行硫化评价,结果表明CaCO3同硫化氢的反应必须在高于自身分解温度527℃的条件下进行,且反应较慢。

当温度达到950℃时,其分解产生的CaO能与H2S迅速反应。

Kamath等通过热重法重点研究了煅烧白云石制得的CaO与H2S的硫化反应动力学,并根据实验得到了相关动力学参数。

针对氧化钙吸附剂再生时易放热导致烧结和再生后吸附剂机械强度严重下降的问题,等率先提出利用1000-1100℃的空气气氛先把CaS氧化成CaS04,然后利用CO或H2等还原性气体再把CaS04还原为CaO,以此来促进O2的扩散,达到多次循环再生的目的。

该过程发生的反应式为:CaS+2O2=CaSO4CaSO4+CO=CaO+CO2+SO2Van等利用SO2对硫化后的氧化钙吸附剂进行再生,取得良好的效果。

首先在600-700℃下利用SO2把CaS部分氧化为CaSO4和单质S,之后在1100-1200℃下将剩余的CaS与上步生成CaSO2反应得到CaO和SO2,这样多次进行硫化-氧化-再生循环。

.研究表明该法能有效提高氧化钙吸附剂的再生能力。

氧化铜吸附剂热力学研究发现在127-927℃范围内,氧化铜与硫化氢之间有很强的亲和力,具备较高的脱硫效率,是一种高效的吸附剂。

但氧化铜自身比表面积较小,使用时需与其它载体配合使用,这也在一定程度上限制了它的使用范围。

闫波等使用一步沉淀法制备出纳米氧化铜吸附剂,研究发现其作为常温吸附剂使用具有较高的穿透硫容。

Kyotani等将氧化铜负载在酸性载体上(如二氧化硅、沸石等)制备出一种较单纯氧化铜吸附剂效果更好的吸附剂。

研究结果表明在硫化温度为600℃时,吸附剂中的铜几乎完全被使用,不但避免了烧结现象而且提高了脱硫精度及铜的使用效率。

Abbasian等在氧化铜吸附剂中加入Cr2O3,研究发现适量Cr2O3的加入能有效阻止Cu2O被还原为单质铜,且可将出口 H2S浓度降至低于5 ppmvo Kyotani等利用SiO2负载氧化铜制备吸附剂,研究发现在还原性气氛中吸附剂的脱硫精度有所下降,这是因为氧化铜在此气氛下极易被还原成铜单质,造成部分铜的损失,且由于反应生成的CuS覆盖在吸附剂的表面,阻止了 H2S分子的扩散导致出现烧结现象。

侯相林等[40]利用TPS分析发现相对其它金属氧化物,氧化铜的反应温度更低。

基于氧化铜的特点,为了提高其利用率,在使用时可通过对其进行改性或者与其他金属氧化物配合使用。

氧化锰吸附剂氧化锰脱硫反应速率快且不易被还原为单质锰,具有良好的热稳定性,但其脱硫精度较低,一般只能把出口 H2S的含量脱除到100-200ppm,在实际中一般不作为单一金属氧化物吸附剂使用,需和其它氧化物吸附剂复合使用。

Atakvl等将氧化锰负载在Y-Al2O3上制备吸附剂,实验结果表明当硫化温度为600℃时,出口尾气中H2S浓度能被脱除到很低的水平,且利于回收利用,可用水气气氛对其进行再生。

Wakker等在1998年研究了氧化锰和铝猛化合物的脱硫性能,研究发现对于锰系吸附剂,不同反应物对其硫化和还原性能有不同的影响。

氧化锰的最佳硫化温度为850℃。

Liang等利用浸渍法制备锰吸附剂,研究发现猛含量能影响吸附剂的孔容、表面积和硫容。

一定范围内,随着锰含量的提高硫容增加,而孔容和表面积则与之相反,同时发现该吸附剂活性组分中存在Mn2O3和Mn3O4的混合物。

Alonso等在950℃条件下制备了CuO/MnO不同比例的吸附剂,在固定床上进行硫化和再生性能的研究。

研究发现MnO与CuO之间的相互影响并不大,MnO的加入不能阻碍CuO被还原为铜单质,CuO亦不能阻止硫化锰在再生时被氧化成硫酸锰。

万晨等通过共沉淀法制备猛铜复合吸附剂,利用固定床进行硫化评价。

实验结果表明此吸附剂脱硫精度高且硫容较大,脱硫温度、空速等影响其反应活性,而与粒度无关。

侯相林等将MnO2负载在氧化铝上制备吸附剂,实验结果表明硫化过程中吸附剂活性的提高是因为Mn02被还原成MnO。

氧化铈吸附剂除上述金属氧化物以外,近年来氧化铈也逐渐引起人们的关注,被成为第二代高温煤气吸附剂。

它最大的优点是硫化产物Ce2O2S2在再生时能和SO2快速发生反应,直接生成可回收利用的单质硫,且再生时不形成铈的硫酸盐,铈的挥发较少。

高春珍等[481以硝酸铈为原料,利用干混法制备出氧化铈吸附剂,在固定床反应器中考察煅烧温度和硫化温度的影响。

实验结果表明在600-800℃时,随着煅烧温度和硫化温度的升高,吸附剂的脱硫效率也随之升高;在800℃下,空速与脱硫效率的变化相反。

Zeng等人[49'5D]对氧化铈吸附剂进行了深入研究,研究发现在高温或强还原气氛条件下CeO2首先被还原成CeOn(n≤2),且该吸附剂在反复进行25次硫化-再生实验后,仍具有较好的脱硫活性,其机械强度几乎没有变化。

虽然氧化铈吸附剂的硫化温度较锌基吸附剂高,但氧化铈吸附剂可在强还原气氛下使用,克服了锌基吸附剂在这方面的缺点,且再生时能回收单质硫。

但氧化铈吸附剂脱硫精度不如氧化锌吸附剂高,所以在实际应用中常常将二者结合使用,优势互补。

可先利用Ce02吸附剂粗脱,脱除气体中绝大部分的硫化氢,之后再用氧化锌吸附剂进行精脱,把出口硫化氢的浓度脱除到一个符合生产要求的范围。

对各类单金属氧化物吸附剂的优缺点归纳总结,如表1-1所示。

复合金属氧化物吸附剂的研究可将其优势归纳为以下几点[52]: 1)有效提高了脱硫效率;2) —定程度上提高了硫容;3)有效防止或降低了金属氧化物以金属游离态的形式挥发或流失;4)活性组分的分散度得到了改善;5)增强了吸附剂的机械强度和稳定性。

当在氧化物吸附剂中添加传递电子能力强的金属氧化物时,具有空轨道的H2S分子将易于接受电子,从而降低反应的活化能,增加反应的活性中心,提高吸附剂的低温活性[53]。

因此,将各种单金属氧化物复合改性是克服单一金属氧化物吸附剂缺点的一个有效手段。

铁酸锌吸附剂的硏究Zn-Fe吸附剂的主要活性组分为铁酸锌,其由ZnO与Fe203形成,具有尖晶石结构,既减少了 Zn的挥发,又大大的提高了硫容,集两者脱硫精度高、硫容大和反应速度快等优势。

极大的提高了单组分氧化锌或氧化铁吸附剂的脱硫性能。

Grindley等首先研制出了铁酸锌吸附剂,在800-850℃下焙烧粘结剂和等摩尔数的Fe2O3和ZnO,其硫化后产物可在空气/水蒸气气氛下进行再生。

Ahmed等研究了能影响铁酸锌吸附剂结构变化的条件,如煅烧温度、氧化物的含量等。

研究发现焙烧温度低,则吸附剂的晶格紧缩;反之,温度高则较松弛。

即经高温焙烧制得的吸附剂其反应活性较低。

在高温和还原气氛下进行再生时,Fe203常常会被还原性气体还原成Fe304和FeO,两者结合形成的尖晶石结构使得吸附剂本身的机械强度下降。

许鸿雁等主要研究铁酸锌吸附剂的硫化及再生性能,实验结果表明铁酸锌吸附剂的最适硫化温度为350℃,且其机械强度在多次硫化-再生后不降反升,具有良好的抗磨损性。

Munusamy等在铁酸锌吸附剂中加入铜的氧化物,研究发现Cu2+能提高硫化反应的催化活性,而Zn2+起到增强反应稳定性的作用。