工艺流程和工艺设备的选择和计算

- 格式:ppt

- 大小:613.00 KB

- 文档页数:45

化工设备选型及设计计算1. 简介化工设备的选型及设计计算在化工工程设计中起着至关重要的作用。

合理的设备选型和设计计算可以提高生产效率、降低生产成本,同时保证设备的安全运行。

本文将介绍化工设备的选型和设计计算的基本原理和方法。

2. 化工设备选型2.1 设备选型的原则在进行设备选型时,需要考虑以下几个原则:1.工艺要求:设备的选型必须满足工艺流程的要求,包括温度、压力、流量、反应时间等方面。

2.材料的适应性:设备的材料必须能适应工艺介质的性质,包括酸碱性、腐蚀性、温度和压力等。

3.经济性:设备的选型应综合考虑设备的投资和运行成本。

2.2 设备选型的步骤设备选型的步骤一般包括以下几个方面:1.确定工艺流程:首先需要确定工艺流程,包括反应过程、分离过程等。

根据工艺流程确定所需的设备种类。

2.评估设备性能:评估设备的性能指标,包括设备的传热效率、传质效率、搅拌效果等。

3.比较不同设备类型:根据设备的性能指标,比较不同种类的设备,选择经济合理且能满足工艺流程要求的设备。

4.考虑设备的维护和运行成本:除了设备的投资成本外,还需要考虑设备的维护和运行成本,包括能耗、人力和维护费用等。

3. 化工设备设计计算3.1 设计计算的目的化工设备的设计计算是为了确定设备的主要参数和尺寸,包括设备的体积、负荷、结构等。

3.2 设计计算的基本原理设备的设计计算是根据工艺流程和设备的选型结果进行的。

根据工艺流程,可以确定设备的工艺参数,如温度、压力、流量等。

根据设备的选型结果,可以确定设备的尺寸和结构。

3.3 设计计算的步骤设计计算的步骤一般包括以下几个方面:1.确定工艺参数:根据工艺流程确定设备的工艺参数,如温度、压力、流量等。

2.确定设备的尺寸:根据工艺参数和设备选型结果,确定设备的尺寸,如设备的直径、高度等。

3.计算设备的负荷:根据工艺参数和设备的尺寸,计算设备的负荷,包括传热负荷、传质负荷等。

4.设计设备的结构:根据设备的尺寸和负荷,设计设备的结构,包括设备的支撑、连接等。

车间工艺流程的选择和工艺设备的选型答案:(1)合理性。

即设备必须满足工艺一般要求,设备与工艺流程、生产规模、工艺操作条件、工艺控制水平相适应,又能充分发挥设备的能力。

(2)先进性。

要求设备的运转可靠性、自控水平、生产能力、转化率、收率、效率要尽可能达到先进水平。

(3)安全性。

要求安全可靠、操作稳定、弹性好、无事故隐患。

对工艺和建筑、地基、厂房等无苛刻要求;工人在操作时,劳动强度小,尽量避免高温高压高空作业,尽量不用有毒有害的设备附件附料。

(4)经济性。

设备投资省,易于加工、维修、更新,没有特殊的维护要求,运行费用减少。

引进先进设备,亦应反复对比报价,考察设备性能,考虑是否易于被国内消化吸收和改进利用,避免盲目性。

题目:工艺设备的选型与计算时工厂设计的重要组成部分,在设备选型时应考虑哪些因素?答案:满足生产工艺要求;机械化和自动化水平;设备性能良好;管理、维修方便、工艺布置合理;节约能源;使用场合及设备来源;技术经济比较。

扩展:工艺流程选择是指在可能采用的多种工艺流程中选择一种最佳工艺流程,以确定从原料投入到成品产出的整个生产过程。

工艺流程选择直接影响到设备选型、厂房布置、产品的产量和质量以及生产经营管理等。

不同的工艺流程对工艺设计方案的优劣起着关键性作用。

为了适应市场需求变化,工艺技术必须具有一定的灵活性,能根据产品多品种、多功能及其升级换代需要作相应的调整或改变。

在选择工艺流程时应注意以下要求:(1)根据产品的种类、特征和所用原料的特点来选择合适的工艺流程。

特别是主要原材料的选择对工艺流程的影响很大,甚至有决定性影响。

(2) 工艺流程选择应力求先进、可靠,能满足生产要求。

要根据科学技术发展的需要与各项生产建设条件的可能,积极采用成熟的新工艺和新技术,尽快提高生产过程的机械化和自动化水平。

(3) 工艺程序要尽可能紧凑集中,以减少加工件在制造过程中的运行距离,缩短生产周期,便于生产组织管理,降低劳动耗费和生产成本。

工艺流程设计与工艺流程的选择引言工艺流程设计是指在产品制造过程中,制定出一系列合理的工艺步骤和操作要求,以达到高效、高质量地生产产品的目标。

工艺流程的选择则是在众多可行方案中,选择出最适合企业实际情况的一套工艺流程。

本文将探讨工艺流程设计的重要性以及如何选择最适合的工艺流程,为企业提供一些实用的指导。

工艺流程设计的重要性工艺流程设计在产品制造中扮演着重要的角色,它直接影响着产品质量、生产效率以及成本控制。

以下是工艺流程设计的几个重要方面:1. 产品质量工艺流程设计直接关系到产品的质量。

通过合理的工艺流程设计,可以降低产品的不良率,提高产品的标准化和稳定性,确保产品达到标准要求。

2. 生产效率工艺流程设计可以优化生产过程,降低生产时间和成本。

通过合理的生产步骤和操作要求,可以缩短生产周期,提高生产效率,实现生产能力的最大化利用。

3. 成本控制工艺流程设计可以帮助企业合理控制成本。

通过合理的选择工艺设备、工艺参数以及材料使用量,可以降低生产成本,提高企业的竞争力。

工艺流程的选择在选择工艺流程之前,需要对产品进行充分的调研和分析,考虑以下几个因素:1. 产品特性不同的产品具有不同的特性,如形状、尺寸、材料等。

在选择工艺流程时,需要考虑产品特性对工艺要求的影响,确保工艺流程能够满足产品的要求。

2. 设备和工艺参数选择工艺流程时需要考虑具体的设备和工艺参数。

不同工艺设备有不同的性能和特点,工艺参数的不同也会对产品质量和生产效率产生影响。

因此,要选择适合的设备和调整合理的工艺参数。

3. 生产能力和规模不同企业的生产能力和规模各不相同,要根据企业实际情况选择合适的工艺流程。

对于小规模生产的企业来说,可以采用简单、成本低的工艺流程;而对于大规模生产的企业来说,可以选择自动化、高效率的工艺流程。

4. 成本和效益选择工艺流程时还需要考虑成本和效益的平衡。

工艺流程的选择应该在满足产品要求的基础上,尽可能降低生产成本,并确保能够带来良好的经济效益。

工艺计算及工艺设备选型工艺计算是指在工程设计过程中,为了确保所选用的工艺设备能够满足生产需求,对工艺参数进行计算的过程。

工艺设备选型则是指在工程设计过程中,根据工艺计算结果和生产需求,选取合适的工艺设备的过程。

本文将从计算和选型两个方面进行介绍。

一、工艺计算在进行工艺计算之前,需要明确以下几个方面的信息:生产需求、原料属性、产品要求、工艺流程。

1.生产需求:包括生产能力、生产周期等。

根据生产需求,确定最终的产品产量和生产周期。

2.原料属性:包括原料的物化性质、组成、含量等。

通过对原料的分析,确定所需的处理参数。

3.产品要求:包括产品的规格、质量要求等。

根据产品规格和质量要求,确定产品的工艺参数。

4.工艺流程:包括加工步骤、处理方式等。

根据工艺流程,确定所需的操作和工艺参数。

在明确了以上信息后,就可以进行具体的工艺计算。

主要包括以下几个方面:1.流量计算:根据生产需求和工艺流程中的液体或气体的流量要求,计算所需的流量。

2.传热计算:根据工艺流程中的传热要求,计算所需的传热面积、传热系数和热效率。

3.负荷计算:根据生产需求和工艺流程中的能量消耗,计算所需的功率、能耗和负荷。

4.设备尺寸计算:根据工艺流程中的物料流动、混合、分离等的要求,计算所需的设备尺寸。

5.设备强度计算:根据工艺流程中的物料流动、压力、温度等的要求,计算所需的设备强度。

在进行工艺设备选型之前,需要先进行工艺计算,确保所选设备能够满足生产需求。

同时,还需要考虑以下几个方面的因素:设备技术参数、设备品牌、设备成本、设备可维护性等。

1.设备技术参数:根据工艺计算结果,选取技术参数能够满足工艺要求的设备。

例如,选取适合的泵的扬程和流量,选取适合的换热器的传热面积和传热系数。

2.设备品牌:考虑设备的质量和可靠性,选择知名品牌的设备。

这样可以提高设备的可用性和维护性,降低设备故障率和维修成本。

3.设备成本:根据企业的实际情况和经济条件,选择合适的设备成本。

工艺流程中的工艺设备选型工艺流程是指将原始物料通过一系列生产工艺的加工和转化,最终得到所需产品的过程。

而工艺设备则是为了完成这一流程而必要的设备和工具。

在工艺流程中,正确选择适合的工艺设备是确保生产效率和产品质量的关键。

一、工艺流程需求分析在进行工艺设备选型之前,首先需要进行工艺流程的需求分析。

这包括了对原料性质、工艺步骤和技术要求的全面了解。

只有明确了工艺流程的需求,才能更准确地选择适合的工艺设备。

二、工艺设备选型原则1. 与工艺流程需求相匹配:工艺设备的性能参数和技术指标要与工艺流程的需求相匹配,能够满足生产的要求。

2. 能耗合理:工艺设备在使用过程中应该具备较高的能效,能够尽量降低能耗。

3. 操作维护便捷:工艺设备应该操作简便,易于维护和清洁,以提高工作效率。

4. 质量可靠:工艺设备应该具备较高的质量可靠性,以确保生产的连续性和稳定性。

5. 经济可行:在选择工艺设备时,还需要考虑到其价格、性能和使用成本,以确保经济可行性。

三、工艺设备选型步骤1. 调研市场:通过调研市场,了解不同厂家和品牌的工艺设备,包括其性能、价格和售后服务等方面的信息。

2. 比较分析:根据工艺流程需求和选型原则,对不同的工艺设备进行比较分析,筛选出合适的候选设备。

3. 实地考察:对候选设备进行实地考察,了解其生产工艺、设备结构和操作方式等细节,评估其与需求的匹配度。

4. 技术交流:与工艺设备厂家进行技术交流,进一步了解设备的性能和适用范围,并获得厂家提供的技术支持和售后服务保障。

5. 综合评估:综合考虑市场调研、比较分析、实地考察和技术交流的结果,评估各工艺设备的优劣,最终确定最佳选型方案。

四、案例分析以某食品加工厂为例进行工艺设备选型。

该厂生产过程包括原料清洗、破碎、搅拌、杀菌、包装等工序。

根据工艺流程需求和选型原则,应选择能够满足高效清洗、碾磨破碎、均匀搅拌、高温杀菌和自动包装的工艺设备。

通过市场调研,比较分析不同厂家的产品,厂方决定选择一家具有多年行业经验、技术先进、售后服务完善的设备厂家。

选矿厂设计相关计算选矿厂设计是指针对其中一种矿石对选矿厂的设计和规划,包括选矿工艺流程的确定、设备的选择和排布、以及对选矿厂效果和经济性的评估等内容。

选矿厂设计的关键是要确保提高选矿厂的效果,增加矿石的回收率,同时降低选矿成本,提高选矿收益。

下面对选矿厂设计过程中的一些关键计算进行阐述。

1.选矿工艺流程计算选矿工艺流程是指针对其中一种矿石,在选矿过程中所采取的一系列操作流程,包括矿石的初选、破碎、磨矿、浮选、脱水等。

首先需要进行选矿指标的分析和试验研究,确定选矿工艺流程中各个环节的顺序和操作参数。

例如,在浮选工艺流程中,需要确定气体(气泡)分散量、药剂用量、搅拌速度等参数。

这些参数的选择需要根据矿石的性质、矿石的种类、选矿设备的特点等因素进行计算和确定。

2.选矿设备的选择和排布计算选矿设备的选择和排布是根据选矿工艺流程的要求,选择合适的设备进行矿石的处理。

在设备的选择方面,需要考虑设备的效果、技术指标、能耗、维护保养成本等因素。

在设备排布方面,需要考虑厂房的布局、选矿设备之间的距离和连接方式等。

这些计算往往需要利用CAD软件进行设备的布局和连接管道的设计。

3.选矿工艺效果和经济性评估计算设计选矿厂的最终目的是为了提高选矿效果和经济效益。

因此,对选矿厂设计进行效果和经济性评估是非常重要的。

在效果评估方面,可以通过实验和模拟计算,确定选前矿石和选后矿石的含量、回收率等指标的变化。

在经济性评估方面,需要计算选矿厂的投资成本、运营成本、生产能力、矿石回收率和选矿收益等指标。

通过比较不同设计方案的经济性指标,选择最优的选矿工艺和设备配置方案。

4.选矿工艺参数的调整和优化计算选矿厂设计不是一个一次性的过程,而是一个持续改进和优化的过程。

通过实际运行情况的监测和数据分析,可以对选矿工艺流程中的参数进行调整和优化。

例如,根据浮选过程中的实时测量数据,可以调整气泡分散量和药剂用量,以提高浮选效果。

这些参数的调整和优化需要进行计算和模拟,以确定调整后的参数对选矿效果的影响。

第一章、选煤工艺流程一、选择选煤工艺流程的总要求选择选煤工艺流程应以原料煤性质、用户对产品的要求、最大产率和最高经济效益等因素为依据,正确确定一个比较简单、合理可行并且能满足技术经济要求的工艺流程。

选择选煤工艺流程应遵循以下基本原则:1)根据原料煤性质采用相适应的具有先进技术和生产可靠的加工方法。

2)根据用户的要求能分选去不同质量规格的产品。

3)在满足产品质量要求的前提下获得最大精煤产率,同时力求最高的经济效益和社会效益。

二、选择选煤工艺流程的一般原则选煤工艺流程由各个不同作业和生产环节组成。

选择各项作业和生产环节的一般原则分述如下:1、入选上、下限煤炭入选上、下限由三方面因素相互制约确定,即用户要求、入选原料煤的有关性质和分选设备的适宜处理粒级。

2、选煤方法现在选煤厂使用最多的选煤方法有重介分选和跳汰分选。

重介选较跳汰选分选效率高,但生产和维护成本高。

在洗难选煤时有优势,一般情况下易选或中等可选性煤,应优先考虑跳汰分选法。

3、再选作业和再选物料的破碎1)一般难选煤应考虑设置再选作业,易选煤可不设业。

2)对于炼焦煤或是稀缺煤种,要考虑设置再选作业。

若虽是炼焦煤,但较难选,就要综合考虑是否设置再选作业。

3)另外从经济效益方面考虑。

再选时精煤的回收量,以及产生的次煤泥量对后序作业的影响。

4、浮选作业入选炼焦煤的大中型选煤厂一般均应设置浮选作业处理煤泥,有些动力煤的可浮性较差,对灰分要求也不太严,可不设浮选作业。

5、产品脱水块煤一次脱水一般采用振动脱水筛,二次脱水则采用立式离心机或卧式振动离心机;煤泥或是浮选精煤则常用压滤机进行一次性脱水作业;浮选尾煤一般经过浓缩后,也用压滤机一次性脱水,尾煤数量很少时可考虑用沉淀池回收。

6、浓缩浮选尾矿的预脱水常采用浓缩作业,浓缩设备一般有耙式浓缩机和浓缩池,为了提高浓缩效果,可在浓缩机中安设斜管和在入料中添加絮凝剂。

7、干燥干燥作业一般仅在严寒地区为了防止精煤冻结,在运输距离较远时可设置干燥作业。

工艺流程的选择

选择工艺流程的关键是要根据产品的性质、质量要求、生产规模、成本要求以及生产设备和技术水平等方面的因素进行综合考虑。

具体选择工艺流程时可参考以下几个步骤:

1. 确定产品的性质和质量要求:例如产品的材料、尺寸、外观等方面的要求,以及产品的功能和使用环境等因素。

2. 调研现有工艺流程:了解市场上类似产品所采用的工艺流程,了解工艺流程的优点和局限性。

3. 分析生产规模:根据预期的生产规模确定合适的工艺流程。

小规模生产可以选择人工操作或简化流程;大规模生产则需要考虑自动化程度和生产效率。

4. 考虑成本要求:分析不同工艺流程的成本,包括设备投资、人工成本、能源和材料成本等方面。

选择成本低、效益高的工艺流程。

5. 考虑设备和技术水平:根据企业现有的技术水平和生产设备来选择适合的工艺流程。

考虑现有设备的适应能力和灵活性,以及对新设备和技术的接受程度。

6. 进行试验验证:选定几种可能的工艺流程后,进行试验验证。

通过实际操作和测试,评估不同流程的效果,选出最优的工艺流程。

7. 持续改进:工艺流程的选择不是一次性的决策,随着技术和市场的变化,还需要持续改进和优化工艺流程,提高产品质量和生产效率。

总之,选择工艺流程需要进行全面的分析和考虑,综合各种因素权衡取舍,以达到最佳的生产效果和经济效益。

工艺计算及工艺设备选型讲义第一部分:简介1.1工艺计算的概念与意义工艺计算是指通过对物质和能量流动进行计算和分析的过程,以确定合理的工艺参数和工艺流程,以实现产品的预期性能和质量要求。

工艺计算对于提高生产效率、降低成本、提高产品质量具有重要的意义。

1.2工艺设备选型的概念与目的工艺设备选型是指根据产品的工艺要求和生产规模,选择合适的工艺设备进行生产。

选型合适的工艺设备能够提高生产线的效率,降低能耗,提高产品质量,降低故障率,提高设备可靠性。

第二部分:工艺计算2.1工艺参数计算根据产品的特性和工艺要求,通过工艺参数的计算,确定合理的工艺参数。

例如,对于化工生产中的反应器,需要计算反应物的摩尔比、反应物的投料比等参数,以确定反应器的运行条件和反应物的投料量。

2.2能耗计算根据生产过程中的能量流动,对能耗进行计算,以确定合理的能耗控制措施。

例如,在热力系统中,通过对各部件的能量输入和输出进行计算,以确定合理的热能利用率和能耗指标。

2.3生产成本计算通过对各种原材料、能源和劳动力的消耗进行计算,以确定生产成本。

这对于企业的经营和决策具有重要的意义,可以帮助企业降低成本,提高盈利能力。

第三部分:工艺设备选型3.1工艺设备选型的原则(1)满足产品的工艺要求和规格要求;(2)适应生产规模和生产能力的要求;(3)技术可行性和经济合理性;(4)设备性能可靠,维护方便。

3.2工艺设备选型的步骤(1)明确产品的工艺要求和规格要求;(2)调研市场上的工艺设备,并对其性能和价格进行评估;(3)根据产品的生产规模和生产能力,确定合适的设备规格和数量;(4)进行设备的样机试验,验证设备的性能和可靠性;(5)根据设备的价格、性能和售后服务等因素进行综合评估,最终确定选型方案。

3.3工艺设备选型的案例以化工生产中的反应器为例,根据所需的反应物投料量和反应条件,选择合适的反应器设备。

首先,需要进行反应物的投料量计算,确定所需的反应器体积。

工艺流程设计与工艺流程的选择1. 引言在现代制造业中,工艺流程的设计和选择对产品质量、生产效率和成本控制起着重要作用。

工艺流程设计是根据产品的特性和生产要求,确定适当的生产步骤和工艺参数,以实现产品的高质量、高效率生产。

而工艺流程的选择则是在众多可行的工艺方案中,根据实际情况和要求,选择最适合的工艺流程。

本文将介绍工艺流程设计的基本原则,以及工艺流程选择的考虑因素,并结合实际案例进行说明。

2. 工艺流程设计的基本原则2.1 确定生产要求在进行工艺流程设计之前,首先要明确产品的生产要求,包括产品的性能指标、工艺参数要求等。

只有明确了生产要求,才能根据其特性来确定相应的工艺流程。

2.2 分析产品特性针对不同的产品,其特性也会有所不同。

例如,对于某些产品来说,需要特别注意材料的保温性能,而对于另一些产品来说,重要的是材料的耐腐蚀性能。

因此,在工艺流程设计中,需要充分了解产品的特性,以便在选择材料和确定工艺步骤时作出正确的决策。

2.3 优化工艺流程在进行工艺流程设计时,应优先考虑简化流程、提高生产效率和降低生产成本的方案。

通过合理设计生产步骤、优化工艺参数等措施,可以在提高产品质量的同时,提高生产效率和降低成本。

2.4 安全和环保考虑工艺流程设计中,安全和环保是必须要考虑的重要因素,必须合理选择和使用化学品和设备,以确保生产过程安全可靠,并减少对环境的负面影响。

3. 工艺流程选择的考虑因素3.1 设备和技术条件工艺流程的选择要考虑到现有设备和技术条件,避免因为缺乏相关设备或技术而导致工艺无法实施。

在进行工艺流程选择时,应尽量综合利用现有设备和技术,以降低成本和提高效率。

3.2 成本和效益成本和效益是工艺流程选择的重要考虑因素。

不同的工艺流程会有不同的投资成本和运营成本,因此需要综合考虑成本和效益,选择性价比最高的方案。

3.3 资源和能源消耗工艺流程的选择还需要考虑资源和能源消耗情况。

例如,在金属加工领域,不同的工艺流程会对原材料和能源的消耗有所影响。

化工设备选型及设计计算化工设备的选型和设计计算是化工工程中非常重要的环节,它直接关系到化工生产过程中的效率和安全。

本文将围绕化工设备选型和设计计算展开阐述,包括设备选型的原则和方法、设备设计计算的主要内容等。

一、设备选型的原则和方法1.符合工艺要求:化工设备选型首先要满足工艺要求,即能够满足生产过程中所需的温度、压力、流量等基本参数。

选型时需要充分了解工艺过程中各参数的要求,并与设备选型参数进行比较。

2.经济可行:化工设备的选型还要考虑到经济因素,包括设备的价格、运行成本和维护费用等。

选型时需权衡设备价格与运行成本,选择性价比较高的设备。

3.安全可靠:化工设备的选型还要考虑其安全可靠性。

选型时需要充分考虑设备的材质、结构和技术参数等,确保设备能够稳定工作,不发生泄露、爆炸等安全事故。

4.环保节能:化工设备的选型还要考虑到环保和节能要求。

选型时应选择具有节能、减排和环保功能的设备,以减少对环境的影响。

化工设备的选型方法主要包括以下几种:1.参考经验数据:可以参考相似工艺过程中已经使用的设备型号和参数,根据经验选择合适的设备。

2.询价比较:可以向多家设备供应商询价,比较不同设备的价格、性能和技术指标,选择最合适的设备。

3.模拟计算:可以通过模拟计算的方法,根据工艺参数和设备特性进行计算,得出最佳选型方案。

二、设备设计计算的主要内容化工设备的设计计算主要包括以下几个方面:1.设备尺寸计算:根据工艺要求和设备性能参数,进行设备尺寸的计算。

如容器的体积计算、管道的直径计算等。

2.材料选择:根据工艺要求和设备使用环境,选择合适的材料。

要考虑到材料的耐腐蚀性、耐高温性、强度等因素。

3.压力容器计算:对于压力容器,需要进行强度计算和稳定性分析,确保容器能够安全承受工作压力。

4.传热计算:对于传热设备,需要进行传热计算,包括传热面积的计算、传热系数的计算等,以确保传热效果满足工艺要求。

5.流体流动计算:对于流体输送设备,需要进行流体流动计算,包括管道的阻力计算、流量的计算等,以确保流体能够正常运行。

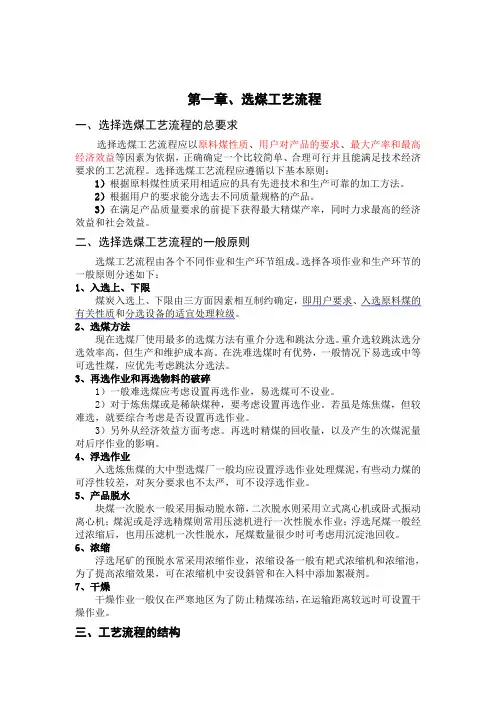

第三章 工艺流程及主要设备的选择计算第一节 工作制度和生产能力本设计选矿厂各车间的工作制度和生产能力是根据云锡个旧选厂生产现场的经验及所用大型高效设备来确定的,各车间工作制度和生产能力见表3.1。

表3.1 选矿厂车间工作制度和生产能力车间名称工作制度设备作业 率/% 作业率折算相当于生产能力备注性质年工作 天数 年设备运 转日数 日设备运 转班数 班设备运转小时数万t/a t/dt/h破碎 连续 365 24.45 306 1 8 73.44 2400 300.00 磨矿 连续 365 90.4 330 3 8 79.2 2400 100.00 浮选 连续36590.43303879.22400 100.00第二节 破碎流程和破碎设备的选择计算一、破碎流程的计算所需的原始资料有关选矿厂破碎流程计算所需的原始资料,前面已有所阐述,为了计算的方便,现将其整理如下:原矿最大粒度为800mm ,破碎最终产品粒度为0~15mm ,矿石真重ρ=3.3t/m 3,松散密度γ=2.04 t/m 3,矿石属中等可碎性,普氏系数f =14,含水量为3.0%。

如前所述,破碎流程采用三段一闭路,流程图见图3.1。

二、破碎流程的计算⑴ 计算处理量)/(00.300812400h t Q =⨯=⑵ 计算总破碎比53.315800i ==⑶ 初步选定破碎流程因为破碎比为53.3,则可选三段一闭路流程。

一、二段为开路,第三段为闭路。

第一段选用鄂式破碎机;第二段选用标准圆锥破碎机;第三段选用短头圆锥破碎机。

⑷ 计算各段破碎比 ∵ 76.33.533==i∴ 选16.4;78.3;39.3321===i i i ⑸ 计算各段产物的最大粒度)15)((4.9116.462)62)((4.6278.3236)236)((9.23539.38001052取取取mm d mm d mm d ======⑹ 计算各段破碎机排矿口尺寸)148(5.1476.1236:122取第一段===z d e)33(6.329.162:255取第二段===z d e21518.08.0:0101=⨯==d e 第三段⑺ 计算各段尺寸a 和筛分效率%80;81512.12.1:%60;50;6233:%60;200;362148:3013222111=E =⨯===E ==E =d a mm a a mm a a 细筛取<<中筛取<<粗筛⑻ 计算各作业产率和产量%100);/(00.3001195111951========γγγγh t Q Q Q Q1200112E Q Q -⨯=β (∵25.00082001==Z ,查图得:%552001=-β)则:%3300.30000.99)/(00.99%60%553001221200112====⨯⨯=⨯=-Q Q h t E Q Q γβ)/(00.20100.9900.3002143h t Q Q Q Q =-=-==%67331002143=-=-==γγγγ250556E Q Q -⨯=β∵%89.25%67%27%60%13:%27:;28.017650%13:;60.000850450415015055043501245041501505=⨯+⨯=+E ⨯=======+E ⨯=--------γβββββγβββ则查图得查图得Z Z%.53.1500.30060.46)/(60.46%60%89.2500.300166250556====⨯⨯=⨯=∴-Q Q h t E Q Q γβ%47.84)%53.15100()/(40.25360.4600.30065876587=-=-===-=-==γγγγh t Q Q Q Q%675.11218Z %73.32%37%47.84%60%10%67%60%60%3%3747.03818Z %1010.017618Z %3023.080018Z 1%/181371888218442118118918861845181418882184421181189318133189=−−→−===⨯+⨯⨯+⨯⨯=⨯+E ⨯⨯+E ⨯E ⨯=∴=−−→−===−−→−===−−→−==⨯+E ⨯⨯+E ⨯E ⨯=-=--------------ββγβγββββββγβγββββ查图得查图得查图得查图得∵又则:∵又E E C)/(16.71316.41300.300)/(16.41300.300%72.137%72.137%72.137%80%67%80%73.3211%/1391011313121312318133189h t Q Q Q h t Q Q Q E E C =+=+==⨯=⨯=====⨯⨯-=-=∴--γγγββ%72.23700.30016.71311010===Q Q γ式中:β1-200——原矿中小于200mm 的粒级含量,从《选矿厂设计》图5.2-2查中等可碎性矿石可得。

第四章-生产车间工艺流程的选择、设备选型及工艺布置-讲解在生产车间中,工艺流程是生产过程中不可或缺的一环。

它决定着产品制造的效率、成本和质量。

在工艺流程初期的确定中,需要考虑的因素包括制程的性质、产品的特点、原材料、环境等。

在选取设备和进行工艺布置时,还需要将设备的适应性、生产的安全性和工艺的利用率等方面考虑进去。

工艺流程的选择车间工艺流程的选择是一个非常重要的环节,因为它将直接影响到产品的生产效率和产品质量。

在选择工艺流程时,需要根据产品的特点、市场需求、设备能力以及人员经验等因素进行综合考虑。

以下是选择工艺流程需要考虑的一些相关因素:制程性质制程性质是选择工艺流程时必须考虑的重要因素。

不同的制程性质对应的工艺路线也会有所不同。

例如,化工制品的生产工艺流程通常需要经过多道化学反应,而纺织品的生产则需要进行多道染色和印花工序。

因此,在选择工艺流程时,需要根据制程性质来进行分析和判断。

产品特点产品特点是影响工艺流程的另一个重要因素。

不同的产品在生产时需要采取不同的制造工艺流程,以适应产品的特性。

例如,对于需要进行表面处理的产品,生产工艺中需要包括表面处理过程。

因此,需要根据具体的产品特点来确定工艺路线。

市场需求市场需求也是选择工艺流程时需要考虑的因素。

在选择工艺流程时,需要考虑目前市场上对该产品的需求量、价格等因素。

在工艺流程的设计中,应该尽量实现高效、低成本、高质量的产品生产,以满足市场需求的要求。

设备能力设备能力是影响工艺选择的重要因素之一。

因为不同的工艺路线需要不同的设备,而不同的设备会限制生产能力。

因此,在选择工艺流程时,要考虑到现有设备的产能和技术水平。

人员经验人员经验也是工艺流程设计中必须要考虑的因素之一。

因为不同的制造工艺需要不同的操作技能和管理水平。

在选择工艺流程时,需要考虑到人员的能力和经验水平,以确保生产过程的安全和稳定性。

设备选型设备选型是生产车间中的一个关键步骤,它直接关系到生产的效率和产品的质量。

生产工艺流程及设备一、引言在现代制造业中,生产工艺流程和设备是确保产品质量和生产效率的关键因素。

本文将介绍生产工艺流程及其所需的设备,以帮助读者更好地了解生产过程和如何选择合适的设备。

二、生产工艺流程1. 需求分析和规划在生产过程开始之前,需要进行需求分析和生产规划。

这包括确定产品的规格、数量和交付时间,并制定相应的生产计划。

2. 原料采购和储存根据生产需求,采购所需的原材料。

原材料的质量和供应能力对产品的质量和生产效率至关重要。

原材料需储存于适当的环境中,以确保其质量和使用寿命。

3. 加工生产加工生产是整个生产工艺的核心环节。

根据产品的设计和规格,选择合适的生产设备进行加工。

加工过程可能涉及原材料的切割、成型、焊接等步骤。

4. 质量控制质量控制是保证产品符合要求的重要步骤。

通过严格的质量控制措施,包括检测、测试和修复,可以识别和解决潜在的质量问题,并确保产品达到客户的期望。

5. 组装和包装在产品的生产过程中,可能需要进行组装和包装。

组装是将各个部件组合成最终产品的过程,而包装则是将成品进行包装和标识,以便运输和销售。

6. 产品测试和调试在产品生产完成后,需要进行产品测试和调试,以确保其正常运行。

测试和调试的结果将决定产品是否符合标准,并为后续的流程提供反馈和改进建议。

7. 交付和售后服务最后,将产品交付给客户,并提供售后服务。

这包括解答客户疑问、及时处理客户投诉和维修等。

三、生产设备1. 切割设备切割设备用于将原材料进行切割,以满足产品的尺寸要求。

常见的切割设备有切割机、激光切割机等。

2. 成型设备成型设备可以将原材料进行成型,以满足产品的形状和结构要求。

常见的成型设备有注塑机、压力机等。

3. 焊接设备焊接设备用于将不同部件连接在一起,以形成完整的产品结构。

常见的焊接设备有焊接机、气体保护焊机等。

4. 检测设备检测设备用于检测产品的质量和性能,以确保其符合要求。

常见的检测设备有三坐标测量仪、硬度测试仪等。