抽放影响半径和有效半径

- 格式:doc

- 大小:1.02 MB

- 文档页数:47

瓦斯抽放钻孔有效性抽放半径的测定方法

目前应用的钻孔瓦斯抽放影响半径的测试方法主要有钻孔测试法和计算机模拟法及二者相结合的方法。

在有效性指标的确定上,钻孔测试法国内外采用的指标主要有以下三种:瓦斯压力指标、瓦斯含量指标、相对瓦斯压力指标。

计算机模拟法主要应用的指标有含量指标和压力指标。

压力指标法

用压力指标来测定钻孔的有效半径的方法:首先在煤层打一排测压孔,如图l 所示( 2 、3 、4 ⋯⋯均为测压孔,d 、d ⋯⋯d 为相邻测压孔之间的距离) ;然后在测压孔上装入压力表,再将测压孔封闭严密,当压力稳定后在2号孔一侧打抽放钻孔,为1 号孔,并在1 号孔进行抽放,定期观察测压孔的瓦斯压力。

如果n( n = 2 、3 ⋯⋯n) 号测压孔以及a号测压孔之前的测压孔的压力均小于预抽瓦斯有效性指标,而。

号孔之后的测压孔的压力大于P0,那么d = d + d2 + d3+ ⋯⋯+ d a,这里的d 就是钻孔的有效抽放半径。

1

图

根据进行瓦斯含量测定同时进行的瓦斯压力测定结果显示,抽放钻孔间距三米完全符合压力指标测定钻孔有效半径控制范围,11332运输巷和回风巷所施工钻孔控制范围符合有效半径控制要求。

防止煤与瓦斯突出的局部措施一、对局部防突措施的再认识防止突出措施一般分为两类:区域性防突措施和局部防突措施。

区域性防突措施的目的是消除煤层某一较大区域(如一个采空区)的突出危险性,其优点是在突出煤层开采前,预先采取防突措施。

该措施施工与突出危险区的采掘作业互不干扰,且防突效果优于局部措施,应优先选用。

局部防突措施的作用在于使工作面前方小范围煤体失去突出危险性,仅在预测有突出危险的采掘工作面应用,属于这类措施的局部预抽瓦斯、超前卸压排放瓦斯钻孔等。

实际上,局部防突措施对于每个突出矿井而言都是不可少的。

如对于主要运输巷布置在底板岩石中的矿井,为了开采上保护层,石门揭穿突出危险煤层就要用局部防突措施;又如采用顺层长钻孔大面积预抽煤层瓦斯措施,也必须采取局部防突措施掘进运输巷及回风巷。

同时,在采煤工作面遇见区域性措施效果不好的区域,也可作为补救措施。

二、普遍采用的局部措施(一)局部预抽瓦斯1.石门揭开在透气性较小的突出危险煤层、短时间内要求揭开(穿)的煤层以及有抽放系统的突出矿井,应优先采用预先抽放瓦斯防止突出措施。

此措施与排放钻孔措施的区别在于:后者是采用自然排放瓦斯,而前者是借助于机械真空泵(或矿井的抽放系统)所造成的负压抽取煤层中的瓦斯,这样一来就加快了煤层排放瓦斯的速度,并增加了钻孔有效影响半径。

石门揭开(穿)突出危险煤层采用预先抽放瓦斯防治突出措施应遵守下列要求:(1)煤层透气性较差,矿井有抽放设备或系统,并有足够的抽放时间(一般不应小于3个月)。

(2)抽放钻孔底应布置到石门轮廓线外3~5m的煤层内。

(3)抽放钻孔优先用孔径75~100mm。

(4)抽放有效影响半径一般采用1~1.5m。

(5)石门揭开(穿)突出煤层前必须用工作面预测方法,对措施效果进行检验,或用预抽率判断煤层预抽效果。

只有措施效果检验有效后,方能揭开突出煤层。

中梁山北矿采用该法安全解开84次突出危险层,未发生突出。

此外在天府局三汇二矿、三汇三矿、淮北芦陵矿、淮南谢一矿、窑街海石湾矿采用该措施均取得较好的结果。

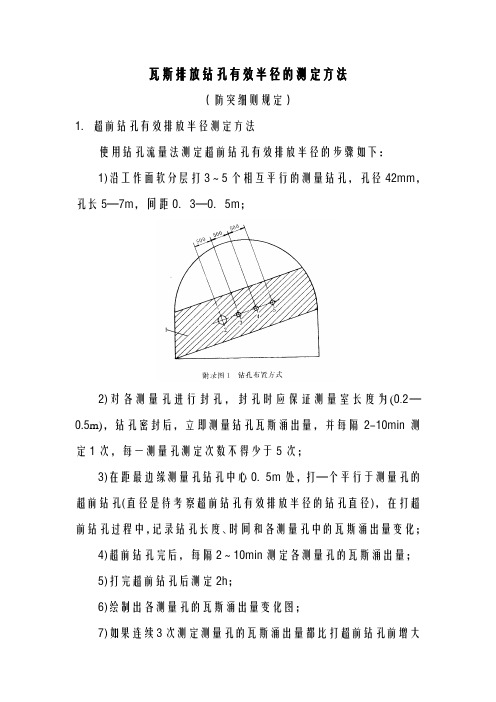

瓦斯排放钻孔有效半径的测定方法(防突细则规定)1.超前钻孔有效排放半径测定方法使用钻孔流量法测定超前钻孔有效排放半径的步骤如下:1)沿工作面软分层打3~5个相互平行的测量钻孔,孔径42mm,孔长5—7m,间距0.3—0.5m;2)对各测量孔进行封孔,封孔时应保证测量室长度为(0.2—0.5m),钻孔密封后,立即测量钻孔瓦斯涌出量,并每隔2-10min测定1次,每一测量孔测定次数不得少于5次;3)在距最边缘测量孔钻孔中心0.5m处,打—个平行于测量孔的超前钻孔(直径是待考察超前钻孔有效排放半径的钻孔直径),在打超前钻孔过程中,记录钻孔长度、时间和各测量孔中的瓦斯涌出量变化;4)超前钻孔完后,每隔2~10min测定各测量孔的瓦斯涌出量;5)打完超前钻孔后测定2h;6)绘制出各测量孔的瓦斯涌出量变化图;7)如果连续3次测定测量孔的瓦斯涌出量都比打超前钻孔前增大l0%,即表明该测量孔处于超前钻孔的有效排放半径之内。

符合本条文本项中上述的测量孔距排放钻孔的最远距离,即为超前钻孔的有效排放半径。

2.其他防突措施参数的测定法正确选用各种防突措施施工参数是提高措施安全可靠性的首要条件。

过去因测定复杂,通常根据经验确定,因而影响了防突措施的防突效果。

用钻屑量与钻屑瓦斯解吸指标法测定防突措施的施工参数(即超前排放钻孔和深孔松动爆破防突措施有效半径的测定),是一种经济、省时省力的好办法。

在没有执行过防突措施的有突出危险的采掘工作面,在其软分层中先打一个考察孔,测量每米的钻屑量与钻屑瓦斯解吸指标、钻孔瓦斯涌出初速度。

钻孔长8~10m,孔径φ42mm,然后进行扩孔排放或直接装药后松动爆破。

按施工要求,确定排放时间,当到达时间后,在该孔附近的软分层中打一与此孔有一定角度的测试孔,测量其每米的钻屑量与钻屑瓦斯解吸指标、钻孔瓦斯涌出初速度。

将两个钻孔同一深度范围内所测到的数据和两点之间的间距进行分析,当其小于临界指标值的时,相应两点之最大间距时,确定为该措施的有效影响半径。

煤层瓦斯抽放半径及其影响因素的数值模拟徐明智;李希建【摘要】煤层瓦斯抽放半径是进行抽放方法选择,确定钻孔布置参数以及评价抽放效果的重要依据.为了确定有效抽放半径并找出其影响因素,采用数值模拟的方法,应用计算流体力学软件Fluent建立了钻孔抽放瓦斯模型.采用气体渗流理论模拟瓦斯抽放过程中的流动规律,确定了有效抽放半径,分析了钻孔直径、煤层渗透率和抽放负压对其影响的规律.结果表明:煤层瓦斯抽放有效半径为1.8m左右,钻孔直径和煤层渗透率对抽放半径影响较大,抽放负压的影响不大.【期刊名称】《工业安全与环保》【年(卷),期】2012(038)012【总页数】3页(P28-30)【关键词】瓦斯抽放;抽放半径;Fluent;数值模拟【作者】徐明智;李希建【作者单位】贵州大学矿业学院贵阳 550003;贵州省非金属矿产资源综合利用重点实验室贵阳 550003;贵州大学矿业学院贵阳 550003;贵州省非金属矿产资源综合利用重点实验室贵阳 550003【正文语种】中文0 引言近些年来,随着我国煤矿开采深度的不断增加,煤矿瓦斯灾害问题越来越严重。

钻孔瓦斯抽放技术是防治煤与瓦斯突出的有效手段之一,瓦斯抽放半径是进行抽放方法选择,确定钻孔布置参数以及评价抽放效果的重要依据。

目前,瓦斯抽放钻孔有效半径的确定主要有以下几种方法:①采用瓦斯压力和流量为主要考察指标以及SF6示踪法进行现场直接测定;②利用有限差分法对抽放钻孔参数进行一维和二维计算;③基于瓦斯流量理论并引入启动压力梯度计算低速非线性渗流范围内的理论抽放半径。

然而,传统的现场直接测定法仅以2~3个钻孔作为测定考察孔,误差较大;如果进行多个钻孔测定,费时费力且达不到较好效果。

利用有限差分法计算过程容易出错。

基于瓦斯流态理论计算抽放半径中引入的瓦斯启动压力需要大量实验获得,难度产大。

本文介绍了采用计算流体力学软件Fluent来确定煤层瓦斯钻孔抽放的有效半径,它无需大量的时间及较高的编程技巧,是一种便捷有效的方法。

崔庙煤矿二1煤层穿层孔瓦斯抽放半径测定研究科研报告中国矿业大学郑煤集团瓦斯研究所郑煤集团崔庙煤矿二○○七年七月目录1 绪言 (1)1.1 矿井概况 (1)1.2 立项背景 (1)1.3 课题的主要研究内容 (1)1.4 研究实施步骤 (2)2 矿井概况 (3)2.1 矿井基本情况 (3)2.2 瓦斯地质概况 (3)2.3 煤层顶、底板 (3)2.4 煤层开采情况 (4)2.5 地质构造 (5)3钻孔抽放瓦斯赋存及流动规律 (6)3.1 瓦斯在煤体内的存在状态 (6)3.1.1 煤体表面的吸附作用以及煤的吸附模型 (7)3.2 煤层瓦斯流动的基本规律 (13)3.2.1 煤层瓦斯流场的分类 (13)3.2.2 瓦斯扩散运动及菲克定律 (15)3.2.3 瓦斯渗透流动,线性非线性渗透定律 (16)3.3 煤层巷道瓦斯流动场模型的建立 (18)3.3.1 瓦斯在实际煤层中的单向流动模型 (18)3.3.2 瓦斯在实际煤层中的径向流动模型 (21)3.3.3 瓦斯在实际煤层中的球向流动模型 (22)4 钻孔抽放半径测定技术 (23)4.1钻孔实测法 (23)4.1.1 以压力作为指标 (23)4.1.2 以含量作为指标 (23)4.1.3 以相对压力作为指标 (24)4.2计算机模拟法 (25)4.3结合法 (27)5 测定方案 (29)5.1 瓦斯压力测定方法 (29)5.1.1直接测定煤层瓦斯压力的方法 (29)5.2 发泡水泥封孔测压工艺 (32)5.3 钻场设计与实施 (32)5.3.1钻场设计 (32)5.3.2钻孔施工 (33)5.3.3封孔工艺 (33)5.3.4数据观测 (34)5.4 抽放半径指标的确定 (34)6 测试结果与分析 (36)6.1 观测孔瓦斯压力的变化 (36)6.3 测试结果 (42)参考文献 (444)1.1 矿井概况郑煤集团崔庙煤矿,位于河南省荥阳市境内,于1996年建矿,2005年4月被郑煤集团公司整合。

开采二1煤层,倾角10~15°,平均14°,属煤与瓦斯突出矿井,矿井设计生产能力为15万吨/年,目前正在进行矿井30万吨技术改造。

采用立井上下山开拓方式,开采标高+160~-205m。

技术改造后采用中央分列抽出通风方式,主、副井进风,专用回风井回风。

目前,矿井开采标高为-50m水平。

1.2 立项背景矿井瓦斯是煤矿五大灾害之一,长期以来威胁着煤矿安全生产和影响着经济效益。

瓦斯赋存、瓦斯涌出和防治技术的研究一直是我国煤炭战线,特别是高、突瓦斯矿井的研究课题。

近几年来,不少矿井由于瓦斯规律不明,对突发的局部瓦斯异常涌出疏于防范,连续发生重大瓦斯事故(根据近年来初步统计资料表明,该类事故占25%左右),给国家和人民的生命、财产造成不应有的损失,引起了煤炭行业的广泛关注,矿井的瓦斯研究工作也日益受到人们的重视。

依据郑煤集年团技字[2006]第57号文件要求及崔庙煤矿先抽后采示范项目开展的需要,现对崔庙煤矿二1煤层穿层钻孔瓦斯抽放影响半径和抽放有效半径进行测定,该矿的有关领导一直都很重视这个问题,想寻求科研部门一道研究崔庙煤矿的煤层透气性和抽放钻孔影响状况,以便对该矿的抽放设计提供科学合理的抽放方案,为防突、掘进、采煤等工作提供有益的指导。

1.3 课题的主要研究内容主要研究内容如下:1、测定二1煤层穿层钻孔抽放影响半径;2、测定二1煤层穿层钻孔抽放有效半径;1.4 研究实施步骤(1)理论研究:研究钻孔瓦斯赋存和流动规律、瓦斯抽放有效半径与瓦斯含量、瓦斯压力之间的关系等。

(2)现场测试:收集矿井地质资料、购买和准备课题所需仪器仪表,测定煤层瓦斯压力。

(3)实验室分析:对所采集煤样的参数进行分析,结合现场测定的参数计算抽放钻孔影响半径和有效半径。

(4)编写研究报告,项目汇报验收。

2.1 矿井基本情况崔庙煤矿于1996年建矿,2005年4月被郑煤集团公司整合,现有职工200人。

开采煤层为二1煤,倾角10~15°,平均14°,属煤与瓦斯突出矿井,矿井设计生产能力为15万吨/年,目前正在进行矿井30万吨技术改造。

采用立井上下山开拓方式,开采标高+160~-205m。

技术改造后采用中央分列抽出通风方式,主、副井进风,专用回风井回风。

目前,矿井开采标高为-50m水平。

2.2 瓦斯地质概况根据1990年8月河南煤田地质三队提交的《荥巩煤田计河井田勘探(精查)地质报告》、《荥阳市崔庙煤矿储量说明》、荥巩煤田二1煤层瓦斯地质图等资料显示:该矿煤层瓦斯含量为 5.58~35.25m3/t,瓦斯含量每百m增加7.67m3/t,相对瓦斯涌出量为17.79m3/t,煤层瓦斯压力0.55~3Mpa,煤的瓦斯放散初速度(ΔP)为11~46,平均29.5,煤的坚固性系数0.15~0.46,平均0.25,突出危险性综合指标K=118,有煤与瓦斯突出危险。

煤层透气性极差,透气性系数0.08m2/Mpa2·d,百米钻孔瓦斯涌出量0.16m3/min。

另外,根据集团公司安排,在矿井已掘巷道中,布置了四个瓦斯参数钻场,正在进行瓦斯参数测定实验,目的为测定下部一1煤层开采之后,二1煤层瓦斯的各种参数变化情况。

2.3 煤层顶、底板1、顶板二1煤层顶板普遍为构造破碎带,厚2.90~82.23m,一般10~40m,而且自煤层顶板面往上岩石破碎程度逐渐减弱。

从井田资料和生产过程中揭露的资料反映,水平方向上,构造破碎带由南向北岩性依次为角砾岩、碎裂岩和正常层状裂隙岩;垂直方向上,角砾岩带主要分布在二1煤层底板标高-100m水平以上,岩体结构类型属不稳定的散体结构,抗压强度小于29.42Mpa。

碎裂岩带主要分布在-100~-300m水平范围,岩体结构类型呈稳定性较差的碎裂岩体结构,抗压强度介于29.42~58.84 Mpa。

层状裂隙岩带主要分布在二1煤层底板标高-300m水平附近以深,属于基本稳定的层状岩体结构,抗压强度介于58.84~78.45 Mpa,属于正常顶板,岩性呈深灰色、灰黑色泥岩、砂质泥岩及粉砂岩,局部为细、中粒砂岩。

2、底板二1煤直接底板多为泥岩或砂质泥岩,间接底板为中细粒砂岩或粉砂岩,厚度0~12.07m,一般为3~10m,平均2.8m。

测试结果表明,泥岩抗压强度为25.97~48.90Mpa,砂质泥岩为21.36~61.05Mpa,砂岩为33.12~161.99Mpa,属稳定底板。

2.4 煤层开采情况1、二1煤层根据周边煤矿开采情况,矿井东部为东升煤矿(二1煤层),西部为万福煤矿(二1煤层),南部为煤层露头,北部以马泉沟断层为界,深部无其他矿井。

2、一1煤层一1煤层在二1煤层下部,距二1煤层80m左右,厚度在1.0~1.5m之间。

在井田范围内-50m水平以上,井田东翼及西翼的一1煤层已分别被永兴煤矿和长兴煤矿开采,在二1煤层下部形成采空区。

经过长期观察,一1煤的对二1煤层瓦斯释放影响不大,但在距二1煤层下部20m左右的一9煤层中观察,岩层中已经形成部分垂直裂缝,对上部二1煤层的瓦斯泄露已经形成了一定的通道。

3、位于本矿主采煤层二1煤层下部距二1煤18.8m处为一9煤层,厚度为0.3~0.4m,煤层底板为0.4~0.8m左右的炭质泥岩。

该煤层因厚度不大,不可采。

2.5 地质构造井田内地质构造主要有徐庄滑动构造断层带(F26-1)和马泉沟断层(F101)。

徐庄滑动构造断层带走向近东西、倾向东北,倾角10~20°,断层面沿二1煤层及其顶板展布,顶板岩石受到强烈破坏,二1煤层受挤压、揉搓严重,影响崔庙煤矿全井田。

马泉沟断层位于本矿深部,走向近东西、倾向南,倾角70°,为北升南降的正断层,落差25m3钻孔抽放瓦斯赋存及流动规律3.1 瓦斯在煤体内的存在状态煤体是一种复杂的多孔固体,既有成煤胶结过程中产生的原生空隙,也有成煤后的构造运动形成的大量空隙和裂隙,形成了很大的自由空间和空隙表面。

因此,成煤过程中生成的瓦斯就能以游离和吸附两种状态存在于煤体内。

[3、7]图3-1 瓦斯在煤内的存在形态示意图游离状态也叫自由状态,即瓦斯以自由气体的状态存在于煤体或围岩的裂缝和较大的孔隙(孔径大于0.01μm)之中,如图3-1所示。

游离瓦斯能自游运动,并呈现出压力来。

游离瓦斯含量的大小与缝隙贮存空间的体积和瓦斯压力成正比,与瓦斯温度成反比。

吸附状态又可分为吸着状态和吸收状态两种。

吸着状态是由于煤中的碳分子对瓦斯的碳氢分子有很大的吸引力,使大量的瓦斯分子被吸着于煤的微孔表面形成一个薄层。

吸收状态是瓦斯分子在较高的压力作用下,能渗入煤体胶粒结构之中,与煤体紧密地结合在一起。

吸附瓦斯量的大小,与煤的性质、空隙结构特点以及瓦斯压力和温度有关。

煤体中的瓦斯含量是一定的,并且游离状态与吸附状态的瓦斯是处于动平衡状态,即吸附状态的瓦斯与游离状态的瓦斯处于不断的交换之中。

当外界条件变化时,这种平衡状态就遭到破坏。

如当压力升高或温度降低时,部分瓦斯将由游离状态转化为吸附状态,这种现象称为吸附。

反之,当压力降低或温度升高时,就会有部分吸附状态瓦斯转化为游离状态,这种现象称为解吸。

3.1.1 煤体表面的吸附作用以及煤的吸附模型[1]3.1.1.1 煤体表面的吸附作用煤的吸附性实际上是固体表面与气体或液体的一种表面作用,这种表面作用之所以能够发生,是由于煤体表面的分子存在剩余的自由力场,当瓦斯分子碰到煤体表面时,其中一部分将被吸附,并释放出吸附热;在被吸附的瓦斯分子中,只有当其重新获得动能,并足以克服煤体表面引力场的位垒时,才能重新回到气相中形成游离状态的瓦斯。

一般情况下,瓦斯在煤体表面的吸附过程可分为如下几个步骤:(1)瓦斯分子由气相扩散到煤体表面;(2)扩散到煤体表面的瓦斯分子被煤体吸附;(3)被吸附的瓦斯分子与煤体表面发生反应,生成被煤体所吸附的产物分子。

从表面物理化学可知,一种良好的固体吸附剂必须具有较大的比表面积和较强的吸附能力。

常用吸附量来表示吸附剂吸附能力的大小。

对于煤体吸附瓦斯而言,其吸附量可表示为:煤体的质量或体积被吸附的瓦斯量 V (3-1) 在一定的温度、压力条件下,煤体表面对不同气体的吸附量的大小和气体凝聚性有关,凝聚性越强的气体,被煤吸附的量就越大。

1916年,法国化学家朗格缪尔(Langmuir)在研究固体表面吸附特性时,得出了单分子层吸附的状态方程,即朗格缪尔方程;随后,国内外瓦斯研究工作者经过实验和理论分析后发现,该方程同样适用于瓦斯在煤体表面的吸附;故而,目前采用该方程式来计算瓦斯吸附量。

在朗格缪尔方程中,瓦斯吸附量和瓦斯压力间的关系式可表示为[7]:bpabp X x +=1 (3-2) 00δN V a ∑= RT E zm t e f Z K b = 式中 a――吸附常数,表示在给定的温度下,单位质量固体的极限吸附量,对煤体吸附瓦斯而言,该值一般为15~55m3/t ;b――吸附常数,一般为0.5~5.0MPa -1;p――吸附平衡时的瓦斯压力,MPa ;x X ――在给定温度条件下,瓦斯压力为A 时单位质量固体表面吸附的瓦斯量V0 ――标准状态下气体克分子体积,22.41/克分子;∑――煤体的比表面积;N――阿佛加德罗常数.231002.6⨯个/mol ;0δ――一个吸附位的面积,nm2/位。