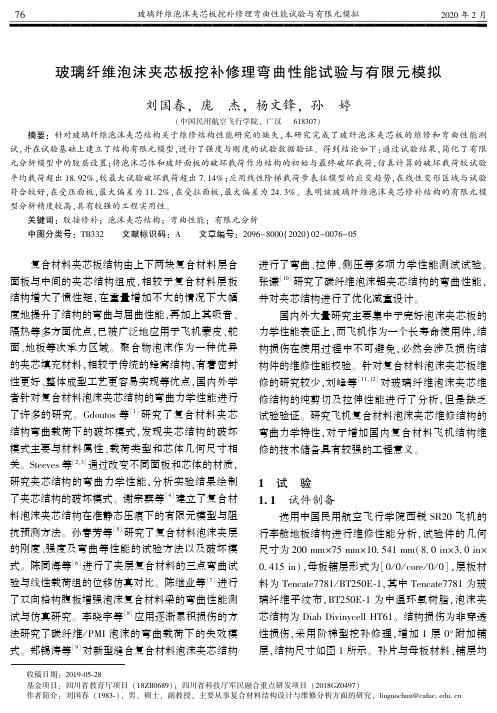

泡沫夹层复合材料的初始破坏载荷与极限载荷计算

- 格式:pdf

- 大小:699.32 KB

- 文档页数:10

温度荷载作用下GFRP-泡沫夹层结构Ⅱ型界面断裂韧性分析马亚利;王璐;欧谨;刘伟庆【摘要】研究不同温度对玻璃纤维增强复合材料(GFRP)-泡沫夹层结构的Ⅱ型界面断裂韧性的影响,首先分析不同温度对GFRP以及聚氨酯泡沫的压缩性能的影响.再按照端部开口弯曲试件(ENF)的方法测量GFRP-泡沫夹层结构的荷载-位移曲线.试验结果表明:随着温度的升高,极限承载能力逐渐降低.通过能量释放率(G)判据来分析界面的分层情况,并基于试验现象和数据的进一步分析,计算出界面应变能释放率(GⅡ),通过不同温度下GⅡ值的比较发现:当温度升高时,界面的应变能释放率逐渐降低.%This paper studied the effects of different temperatures on glass fiber enhanced composite (GFRP)-foam sandwich structure of mode II interface fracture toughness,the first analysis of the different temperature of GFRP and polyurethane foam compression performance impact.The load-displacement curve of GFRP-foam sandwich structure by end notched flexure (ENF) method was measured.The experimental results showed that the ultimate bearing capacity gradually decreasedwith the increase inthe temperature.The stratification of the interface was analyzed byusing the energy release rate (G) criterion.Based on the experimental observation and data analysis,the interfacial strain energy release rate GⅡ was calculated.The strain energy release rate at the interface of GⅡ was decreased gradually with the increase of temperature by comparing the values of GⅡ.【期刊名称】《南京工业大学学报(自然科学版)》【年(卷),期】2017(039)003【总页数】7页(P90-95,125)【关键词】复合材料;夹层结构;端部开口弯曲试验;应变能释放率【作者】马亚利;王璐;欧谨;刘伟庆【作者单位】南京工业大学土木工程学院,江苏南京211800;南京工业大学土木工程学院,江苏南京211800;南京工业大学土木工程学院,江苏南京211800;南京工业大学土木工程学院,江苏南京211800【正文语种】中文【中图分类】TB332复合材料由两种及以上具有不同性质的材料组合而成,具有比强度高、比刚度高、耐腐蚀性强等特点。

PMI泡沫夹层复合材料天线罩的振动特性分析赵大娟;周正亮;戚洪强【摘要】泡沫夹芯结构复合材料可满足与天线罩透波和轻质高强的要求.采用ANSYS Workbench平台对某型天线罩进行模态分析,得到了PMI泡沫夹芯结构复合材料天线罩的固有频率振动特性分析,通过等加速度等效原则进行应力响应分析,结果表明天线罩的等效应力、变形的响应在1σ水平下较小,其结构在振动条件下是可靠的.【期刊名称】《玻璃纤维》【年(卷),期】2019(000)001【总页数】4页(P5-8)【关键词】泡沫夹层结构;天线罩;振动特性;随机振动【作者】赵大娟;周正亮;戚洪强【作者单位】中材科技股份有限公司,南京 210012;中材科技股份有限公司,南京210012;中材科技股份有限公司,南京 210012【正文语种】中文【中图分类】TB3320 前言天线罩是一种功能结构件,它在雷达天线的周围形成一个封闭的空间,不仅要满足结构强度和刚度、空气动力、耐环境性和其他特殊功能等要求,还要满足电性能要求,能够保证天线系统工作不受干扰[1-4]。

车辆在不平路面上的行驶,会对车载天线罩造成不规则、无规律、不可预估的随机振动的激励,造成随机疲劳的失效形式。

[5]本文结合某车载PMI泡沫夹层复合材料天线罩,基于ANSYS有限元分析软件,对PMI泡沫夹层复合材料天线罩进行模态分析和随机振动分析[6],考察罩体的危险区域、随机振动响应的统计规律,提高产品的可靠性缩短产品开发周期,降低成本。

随机振动分析从统计学角度出发,确定结构响应的统计学特性。

本文利用三维设计软件进行建模,然后输入到有限元分析软件中进行模态分析,确定天线罩结构的固有频率,再在模态分析的基础上进行随机振动分析,随机振动分析采用功率谱密度(PSD)相应分析。

其中PMI指甲基丙烯酰亚胺。

1 天线罩模型1.1 几何模型本文设计采用的泡沫夹层复合材料天线罩,天线罩外形净尺寸1400×200×40 mm,外翻边宽度为8 mm。

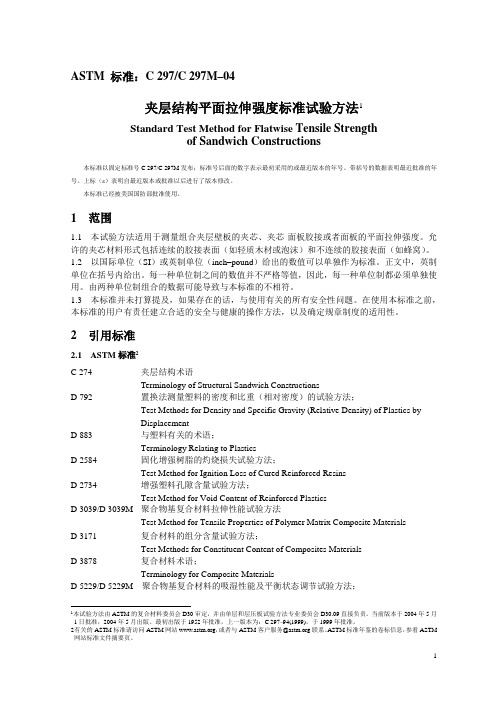

ASTM 标准:C 297/C 297M–04夹层结构平面拉伸强度标准试验方法1Standard Test Method for Flatwise Tensile Strengthof Sandwich Constructions本标准以固定标准号C 297/C 297M发布;标准号后面的数字表示最初采用的或最近版本的年号。

带括号的数据表明最近批准的年号。

上标( )表明自最近版本或批准以后进行了版本修改。

本标准已经被美国国防部批准使用。

1 范围1.1 本试验方法适用于测量组合夹层壁板的夹芯、夹芯-面板胶接或者面板的平面拉伸强度。

允许的夹芯材料形式包括连续的胶接表面(如轻质木材或泡沫)和不连续的胶接表面(如蜂窝)。

1.2 以国际单位(SI)或英制单位(inch–pound)给出的数值可以单独作为标准。

正文中,英制单位在括号内给出。

每一种单位制之间的数值并不严格等值,因此,每一种单位制都必须单独使用。

由两种单位制组合的数据可能导致与本标准的不相符。

1.3 本标准并未打算提及,如果存在的话,与使用有关的所有安全性问题。

在使用本标准之前,本标准的用户有责任建立合适的安全与健康的操作方法,以及确定规章制度的适用性。

2 引用标准2.1 ASTM标准2C 274 夹层结构术语Terminology of Structural Sandwich ConstructionsD 792 置换法测量塑料的密度和比重(相对密度)的试验方法;Test Methods for Density and Specific Gravity (Relative Density) of Plastics byDisplacementD 883 与塑料有关的术语;Terminology Relating to PlasticsD 2584 固化增强树脂的灼烧损失试验方法;Test Method for Ignition Loss of Cured Reinforced ResinsD 2734 增强塑料孔隙含量试验方法;Test Method for Void Content of Reinforced PlasticsD 3039/D 3039M 聚合物基复合材料拉伸性能试验方法Test Method for Tensile Properties of Polymer Matrix Composite MaterialsD 3171 复合材料的组分含量试验方法;Test Methods for Constituent Content of Composites MaterialsD 3878 复合材料术语;Terminology for Composite MaterialsD 5229/D 5229M 聚合物基复合材料的吸湿性能及平衡状态调节试验方法;1本试验方法由ASTM的复合材料委员会D30审定,并由单层和层压板试验方法专业委员会D30.09直接负责。

基于泡沫铝芯材性能实验的夹层板抗侵彻数值研究吴捷;田阿利;任鹏;姜文安;叶仁传;王明辉【摘要】泡沫铝夹层板具有优异的力学性能和可设计性,近年来被广泛应用于船舶制造等领域.本文基于实验测得的泡沫铝夹层板材料力学性能参数及本构关系,建立泡沫铝夹层板抗侵彻的有限元仿真模型,研究其抗侵彻性能及其参数影响.通过准静态压缩实验测试,建立夹层板面板和芯材的力学性能参数及材料本构模型.重点研究对比了半球形弹体侵彻载荷下,泡沫铝芯层厚度、芯材密度等参数对结构抗侵彻性能、结构失效模式和变形机制的影响.实验及仿真结果表明:夹层板各部分的变形程度有所差异;随着弹体冲击速度的提高,夹层板的吸能能力均呈现先减小后增大的趋势;弹道极限速度随着泡沫铝夹层板芯层厚度或芯材密度的增大而增大,且弹道极限速度分别与芯层厚度或芯材密度近似线性.【期刊名称】《舰船科学技术》【年(卷),期】2018(040)010【总页数】6页(P12-17)【关键词】夹层板;抗侵彻性能;失效模式;变形机理【作者】吴捷;田阿利;任鹏;姜文安;叶仁传;王明辉【作者单位】江苏科技大学船舶与海洋工程学院,江苏镇江 212003;江苏科技大学船舶与海洋工程学院,江苏镇江 212003;江苏科技大学船舶与海洋工程学院,江苏镇江 212003;江苏科技大学船舶与海洋工程学院,江苏镇江 212003;江苏科技大学船舶与海洋工程学院,江苏镇江 212003;武昌船舶重工有限责任公司,湖北武汉430060【正文语种】中文【中图分类】O347.30 引言泡沫铝夹层板因其拥有质轻、高比刚度、高比强度和优越的吸能效率,在船舶与海洋工程、航空航天、建筑等行业得到了广泛的应用[1]。

作为一种抗冲击复合结构,其不可避免地遭受各种弹体和砰击物的冲击。

只有掌握其抗侵彻性能,才能使其充分发挥自身的防护能力。

目前,国内外专家和学者针对泡沫铝夹层板的侵彻性能问题,运用实验、理论分析以及数值模拟等方法展开了一些研究。

南京航空航天大学硕士学位论文摘要复合材料夹芯结构自身具有诸多优良特性,使其在航空航天等领域得到了广泛的应用。

在实际应用过程中,夹芯壁板结构对压缩及剪切载荷的屈曲失效较为敏感,但其屈曲后通常有一定的承载能力。

为深入研究夹芯壁板结构的屈曲力学行为及失效机理,设计了相关试验件及试验方案进行压缩和剪切稳定性试验。

进一步地,基于相关理论和试验件参数建立三维有限元模型并进行有限元分析和验证。

研究结果可为复合材料夹芯结构稳定性设计提供数据支持和理论参考。

主要内容包括:(1) 对夹芯结构稳定性分析理论进行研究,给出了夹芯结构整体刚度及屈曲载荷的解析算法。

针对复合材料面板失效,利用UMAT子程序建立了损伤演化模型,选取三维Hashin准则作为损伤起始判据,并引入不同损伤状态变量来描述损伤演化过程。

针对面板与芯层脱粘失效,引入了黏聚区模型对胶层进行模拟。

胶层损伤的起始判据选用二次应力准则,并且采用二次能量准则判断胶层的损伤扩展。

(2) 采用试验和有限元方法对泡沫夹芯壁板结构压缩稳定性及破坏机理等方面展开了详细的研究。

结果表明:壁板结构在达到压缩屈曲临界载荷前处于线弹性阶段且不产生损伤,在屈曲后阶段载荷-应变曲线表现出明显的非线性;斜坡区使得壁板结构产生附加弯矩,因此更容易失稳;适当增加芯层厚度可提高结构的稳定性及承载能力;由于结构几何形状突变导致应力集中,局部破坏位置一般出现在斜坡区及其附近;面板与芯层脱胶失效是面板局部屈曲的诱因之一,进一步影响结构承载能力。

(3) 对泡沫夹芯壁板结构进行剪切稳定性试验与仿真分析研究。

与压缩情况不同的是,剪切屈曲波形沿着拉伸轴向方向且破坏位置出现在波峰及波谷,主要原因是剪切屈曲变形导致屈曲波峰区域拉应力集中、屈曲波谷区域压应力集中。

关键词:复合材料夹芯壁板,试验研究,有限元方法,稳定性,承载能力,失效机理本文工作在机械结构力学及控制国家重点实验室完成。

复合材料泡沫夹芯壁板稳定性及承载能力研究ABSTRACTComposite sandwich structures have many superior mechanical characteristics, making it widely applied in aerospace and other fields. In practical applications, sandwich panels are sensitive to buckling as under compression and shear loads, but they usually have good carrying capacity after buckling. The compression and shear stability experimental programs have been developed to deeply investigate the buckling behavior and failure mechanism of the sandwich panels. Further, the 3D FE models are established based on the relevant theory and specimens’ parameters, then FE analysis and verification are performed. The results can provide data support and theoretical reference for composite sandwich structural stability design. The main contents are as follows:(1) The analytical solutions of the overall stiffness and buckling load of sandwich structures are derived. A damage evolution model of composite skins is established by UMAT subroutine. The 3D Hashin criterion is selected as the damage initiation criterion, and various damage variables are introduced to describe the damage evolution. The interfaces between the composite skins and the foam core are modeled by the cohesive zone model. The quadratic damage criterion is used as the damage initiation criterion of the interface, and the quadratic energy criterion is used to model its damage propagation.(2) Experimental study and FE analysis are conducted on stability and failure mechanisms of foam core sandwich panels under compression. The results show that the panels are in the linear elastic stage and no damage occurs before buckling. The load-strain curves are nonlinear after the buckling stage. The sandwich panels contain initial bending moment due to the tapered region, and they tend to buckle at lower loads. The buckling load and load carrying capacity of the sandwich panels can be improved by the increase of the thickness of the core. Local stress concentrations cause localized damage to the tapered region. The interfaces of skins-core damage would cause local buckling and decrease carrying capacity.(3) Sandwich panels under shear load are studied experimentally and numerically. Different from the situation of compression, the shear buckling waveform appears along the tensile direction and the damage occurs mainly in its peaks and valleys since the buckling deformation causes the tensile stress and compressive stress concentrating in the peaks and valleys, respectively.Keywords:Composite sandwich panels, experimental study, finite element method, stability, load carrying capacity, failure mechanismsThe thesis was completed in the State Key Laboratory of Mechanics and Control of Mechanical Structures.南京航空航天大学硕士学位论文目录第一章绪论 (1)1.1 研究背景 (1)1.2 复合材料夹芯结构概述 (3)1.3 课题研究现状 (4)1.3.1 复合材料结构稳定性研究现状 (4)1.3.2 损伤演化研究现状 (5)1.4 本文主要工作内容 (6)第二章夹芯结构稳定性及损伤分析模型 (8)2.1 引言 (8)2.2 夹芯结构屈曲载荷计算 (8)2.2.1 复合材料夹芯板刚度 (8)2.2.2 复合材料夹芯板屈曲计算 (9)2.3 渐进损伤分析方法 (10)2.3.1 层合板失效准则 (10)2.3.2 材料刚度退化模型 (11)2.3.3 UMAT子程序 (12)2.4 黏聚区模型(CZM) (12)2.4.1 黏聚区模型本构方程 (12)2.4.2 胶层初始失效及演化判据 (13)2.5 本章小结 (14)第三章夹芯壁板压缩稳定性及损伤研究 (15)3.1 引言 (15)3.2 夹芯壁板压缩稳定性试验 (16)3.2.1 试验件 (16)3.2.2 加载设备及试验夹具 (17)3.2.3 应变测量 (18)3.3 试验结果与分析 (20)3.3.1 屈曲损伤过程分析 (20)3.3.2 破坏模式与承载能力 (23)3.4 夹芯壁板压缩稳定性及失效机理分析 (26)3.4.1 有限元模型 (27)3.4.2 线性屈曲分析 (28)3.4.3 屈曲后承载能力分析 (29)3.4.4 失效机理分析 (31)3.5 本章小结 (34)第四章夹芯壁板剪切稳定性及损伤研究 (35)4.1 引言 (35)4.2 夹芯壁板剪切稳定性试验 (36)4.2.1 试验件 (36)复合材料泡沫夹芯壁板稳定性及承载能力研究4.2.2 加载设备及试验夹具 (37)4.2.3 应变测量 (38)4.3 试验结果与分析 (38)4.3.1 屈曲损伤过程分析 (38)4.3.2 破坏模式与承载能力 (39)4.4 夹芯壁板剪切稳定性及失效机理分析 (42)4.4.1 有限元模型 (42)4.4.2 线性屈曲分析 (43)4.4.3 屈曲后承载能力分析 (44)4.4.4 失效机理分析 (45)4.5 本章小结 (48)第五章总结与展望 (49)5.1 全文总结 (49)5.2 本文主要创新点 (50)5.3 后续工作展望 (50)参考文献 (52)致谢 (56)在学期间的研究成果及发表的学术论文 (57)南京航空航天大学硕士学位论文图表清单图1.1 凤鸟FS-24飞机 (1)图1.2 复合材料在军用和民用飞机上的应用 (2)图1.3 夹芯结构 (3)图1.4 闭孔泡沫和开孔泡沫 (3)图1.5 黏聚区模型示意图[48] (6)图2.1 泡沫夹芯结构示意图 (8)图2.2 渐进损伤分析流程 (10)图2.3 黏聚区模型线性加载软化曲线 (13)图3.1 夹层结构相关连接方式 (15)图3.2 夹层结构斜坡过渡区连接方式 (16)图3.3 含斜坡夹芯壁板压缩试验件示意图 (16)图3.4 INSTRON静力液压试验机 (18)图3.5 压缩试验夹具及加载示意图 (18)图3.6 压缩稳定性试验件应变测点及编号 (19)图3.7 JM3813静态应变测试系统 (19)图3.8 #1夹芯壁板典型应变-载荷曲线 (20)图3.9 #2夹芯壁板典型应变-载荷曲线 (21)图3.10 #3夹芯壁板典型应变-载荷曲线 (22)图3.11 #1夹芯壁板典型破坏模式 (23)图3.12 #1夹芯壁板载荷-位移曲线 (24)图3.13 #2夹芯壁板典型破坏模式 (24)图3.14 #2夹芯壁板载荷-位移曲线 (25)图3.15 #3夹芯壁板典型破坏模式 (25)图3.16 #3夹芯壁板载荷-位移曲线 (26)图3.17 夹芯壁板压缩稳定性有限元模型 (27)图3.18 #1夹芯壁板屈曲模态 (28)图3.19 #2夹芯壁板屈曲模态 (29)图3.20 #3夹芯壁板屈曲模态 (29)图3.21 夹芯壁板屈曲后承载能力分析流程 (30)图3.22 夹芯壁板压缩载荷-位移曲线试验与仿真结果对比 (31)图3.23 #1夹芯壁板破坏时纤维拉伸状态变量云图 (32)图3.24 #1夹芯壁板破坏时纤维压缩状态变量云图 (32)图3.25 #1夹芯壁板破坏时基体拉伸状态变量云图 (33)图3.26 #1夹芯壁板破坏时基体压缩状态变量云图 (33)图3.27 #1夹芯壁板破坏时胶层损伤状态变量云图 (33)图4.1 含斜坡夹芯壁板剪切试验件示意图 (36)图4.2 MTS 370.50液压伺服疲劳试验机 (37)图4.3 剪切试验夹具及加载示意图 (37)图4.4 剪切稳定性试验件应变测点及编号 (38)图4.5 夹芯壁板典型应变-载荷曲线 (39)复合材料泡沫夹芯壁板稳定性及承载能力研究图4.6 #4夹芯壁板典型破坏模式 (40)图4.7 #4夹芯壁板载荷-位移曲线 (40)图4.8 #5夹芯壁板典型破坏模式 (41)图4.9 #5夹芯壁板载荷-位移曲线 (41)图4.10 夹芯壁板剪切稳定性有限元模型 (43)图4.11 #4夹芯壁板屈曲模态 (44)图4.12 #5夹芯壁板屈曲模态 (44)图4.13 夹芯壁板剪切载荷-位移曲线试验与仿真结果对比 (45)图4.14 #4夹芯壁板破坏时纤维拉伸状态变量云图 (46)图4.15 #4夹芯壁板破坏时纤维压缩状态变量云图 (46)图4.16 #4夹芯壁板破坏时基体拉伸状态变量云图 (46)图4.17 #4夹芯壁板破坏时基体压缩状态变量云图 (47)图4.18 #4夹芯壁板破坏时胶层损伤状态变量云图 (47)表1.1 常用芯层材料基本力学性能参数 (4)表3.1 夹芯壁板压缩试验件参数 (17)表3.2 U3160碳纤维增强复合材料性能参数 (17)表3.3 轻质PMI泡沫性能参数 (17)表3.4 JM3813静态应变测试系统性能参数 (19)表3.5 夹芯壁板压缩屈曲载荷试验值 (22)表3.6 夹芯壁板压缩破坏载荷试验值 (26)表3.7 胶层力学性能参数 (27)表3.8 夹芯壁板压缩线性屈曲载荷 (28)表3.9 夹芯壁板压缩非线性分析破坏载荷试验值与仿真值对比 (31)表4.1 夹芯壁板剪切试验件参数 (36)表4.2 夹芯壁板剪切屈曲载荷试验值 (39)表4.3 夹芯壁板剪切破坏载荷试验值 (42)表4.4 夹芯壁板剪切线性屈曲载荷 (43)表4.5 夹芯壁板剪切非线性分析破坏载荷试验值与仿真值对比 (45)南京航空航天大学硕士学位论文注释表(若文中另有说明,则符号意义以文中说明为准)复合材料泡沫夹芯壁板稳定性及承载能力研究缩略词南京航空航天大学硕士学位论文第一章绪论1.1 研究背景先进复合材料(Advanced composite materials,简称ACM)自身具有诸多优良特性,如良好的比强度、比刚度、耐腐蚀等性能,同时材料的可设计性使其更具优异的抗冲击、抗疲劳等力学性能,并且在成本方面开始可与传统的金属材料相竞争,使其在航空航天、医疗器械、风力发电等领域中得到了广泛的应用[1-3]。

D01:10.19936/ki.2096-8000.20210428.013PMI泡沫夹层碳纤维复合材料的制备及力学表征原崇新1,董青海“,何斌2(1.中国商飞上海飞机制造有限公司复合材料中心,上海200123; 2.湖南兆恒材料科技有限公司,长沙410200)摘要:由于具有较好的力学性能和工艺稳定性,聚甲基丙烯酰亚胺(PM1)泡沫夹层结构在航空领域得到了大量的应用。

目前飞机上通常采用预浸料与泡沫热压罐固化制造夹层结构,这种工艺成本较高且只能保证贴模面的表面质量。

本文中采用闭模液体成型工艺制备了质量稳定的泡沫夹层结构,对比了同时注胶与交替注胶的制备方法,结果表明交替注胶可以得到更好的成型质量。

并对泡沫芯材的力学性能进行了测试,在此基础上建立了泡沫材料的失效模型,并通过有限元分析了其三点弯曲、侧压屈曲等力学性能,有限元模型分析结果与实际测试结果基本一致,有限元模型可揭示在这些加载条件下夹层结构的破坏机理及渐进损伤过程,研究结果可推动高性能的航空用复合材料夹层结构的低成本化制备以及结构服役的虚拟试验。

关键词:PM1泡沫;夹层结构;闭模RTM;后屈曲;有限元;复合材料中图分类号:TB332文献标识码:A文章编号:2096-8000(2021)04-0089-07泡沫夹芯复合材料一般由较薄的刚性面板和较厚的柔性泡沫芯材组成,以获得较高的弯曲刚度。

同时,泡沫通常具有较低的导热系数和较高的阻尼系数,可满足隔热和降噪等功能要求。

因此泡沫夹层结构已被广泛应用于航空航天、船舶、风力发电、汽车、火车等领域[1,2]。

聚甲基丙烯酰亚胺(PM1)泡沫是目前综合性能最好的新型高分子结构泡沫材料,其热变形温度为180T~240抗压强度在0.5MPa以上,具有良好的防火性能,与树脂体系相容好,因此PM1泡沫夹层结构已被应用到民用飞机的结构部件上,如副翼、翼根整流罩、后压力舱、扰流板等[3]。

国内外学者对泡沫夹层结构的液体成型(RTM)做了一定研究。