生产用具、容器清洁验证

- 格式:docx

- 大小:18.06 KB

- 文档页数:8

文件名称设备及容器具清洁验证方案文件编号JB-YZ-045-03 编制人编制日期年月日复制份数审核人审核日期年月日颁发部门质量部批准人批准日期年月日生效日期年月日分发部门质量部、生产部、总经理编制依据《药品生产质量标准管理规范》2010年版、《验证管理规程》目的:建立设备和容器具清洁验证方案,证明设备及容器具按规定的清洁程序清洁后,设备及容器具上的残留量符合规定的限度标准要求,在规定期限内存放也能符合要求,从而有效地保证药品质量。

范围:直接接触药品的生产设备及容器具。

职责:验证小组负责组织设备及容器具清洁验证,生产部根据清洁验证方案合理安排生产所涉及批次,质检中心检测生产批次结束后相关设备及容器的残留量,质保中心对清洁验证过程进行监控。

内容:1概述根据GMP要求,在同一品种连续生产一周或每次更换品种,生产工序完成后,要认真按清洁规程,对设备、容器、生产场地进行清洁,必要时进行消毒。

为正确评价清洁程序的效果,需定期对直接接触药品的设备容器进行清洁验证。

本验证对口服制剂车间相关直接接触药品的设备及容器具进行了清洁验证,旨在证明同一品种连续生产一周或更换品种,生产工序完成后所进行的清洁程序能够达到规定的标准。

口服制剂车间目前生产的口服制剂产品,同一品种连续生产一周或更换品种,生产工序完成后进行大清场。

每次验证时选择一个较难清洁的产品在生产结束后按清洁程序进行清洁,取样进行化学检测和微生物限度检查。

考虑到实际生产过程有可能出现生产完成后停水停电突发事件,因此对生产后设备未清洁的情况下放置24h,然后采用清洁程序对设备及容器进行清洁,按照取样要求进行化学检测和微生物限度检查。

同时做设备及容器具清洁有效期的验证。

为正确评价清洁程序的效果,需定期对直接接触药品的设备进行清洁验证。

验证周期为:每年进行一次清洁验证。

文件名称设备及容器具清洁验证方案文件编号JB-YZ-045-03 各品种溶解性及日口服量列表:产品名称在水中的溶解性在乙醇中的溶解性毒性最小日口服剂量最大日口服剂量通过上表比较各产品的水中溶解性、乙醇中溶解性以及相关产品的毒性,并根据本公司生产情况日常生产中片剂生产批次较多,且格列齐特片(Ⅱ)较难清洁,所以选择格列齐特片(Ⅱ)为清洁前产品,同时关注相关产品的毒性限度。

生产设备清洁验证管理程序(ISO9001-2015)1.0目的:建立设备清洗验证管理程序,以规范设备清洗的验证工作。

2.0范围:适用于安装试用前后设备、大修后设备、全部生产完成后设备清洁的验证。

3.0职责:公司质量负责人、验证小组成员及各部门负责人对本规程的实施负责。

4.0依据:《药品生产质量管理规范》(2010年版)附录:确认与验证5.0程序5.1清洁验证定义有文件和记录证明所批准的清洁规程能有效清洁设备,使之符合药品生产的要求。

5.1.1清洁验证注意事项清洁验证应综合考虑设备使用情况、所使用的清洁剂和消毒剂、取样方法和位置以及相应的取样回收率、残留物的性质和限度、残留物检验方法的灵敏度等因素。

5.1.2清洁验证的一般要求清洁验证是通过文件证明清洁程序有效性的活动,目的是确保产品不会受到来自于同一设备上生产的其他产品的残留物、清洁剂以及微生物污染;为了证明清洁程序的有效性,清洁验证的次数应当根据风险评估确定,通常应至少执行连续三个成功的清洁循环;清洁验证计划完成需要一定的时间,验证过程中每个批次后的清洁效果需及时进行确认;根据清洁验证结果,必要时,在清洁验证后应当对设备的清洁效果进行持续确认。

对于专用设备,清洁验证可以不必对活性成分进行考察,但必须考虑清洁剂残留以及潜在的微生物污染等因素,对于一些特殊的产品,还应考察降解产物;对于没有与药物成分接触的设备,清洁验证可以不必对活性成分进行考察,但必须考虑清洁剂残留及微生物污染等因素;清洁验证中需对下列放置时间进行考察,进而确定常规生产中设备的放置时间:①设备最后一次使用与清洁之间的最大时间间隔(“待清洁放置时间”)②设备清洁后至下次使用的最大时间间隔(“清洁后放置时间”)③当采用阶段性生产组织方式时,应当综合考虑阶段性生产的最长时间和最大批次数量,以作为清洁验证的评价依据(最长连续生产周期)5.2清洁验证流程清洁验证前提条件①清洁规程已经批准,包括关键清洁程序的参数范围②完成风险评估(包括关键操作、设备、物料包括活性成分、试剂、辅料、清洁剂以及其他可能影响到清洁效果的参数);③分析方法经过验证;④取样方法及取样回收率已经验证和批准;⑤验证方案已经批准,其中包括接受标准5.3 清洁验证设备5.3.1 制粒、整粒、提升转料、干燥设备5.3.2 混料设备5.3.3 压片设备、包衣设备5.3.4 直接接触药品的内包装设备5.3.5 直接接触药品的容器5.3.6 其他与产品直接接触的设备5.4清洁验证的步骤5.4.1产品分组在对设备进行清洁验证前,首先应依据该设备用来生产的产品进行分组。

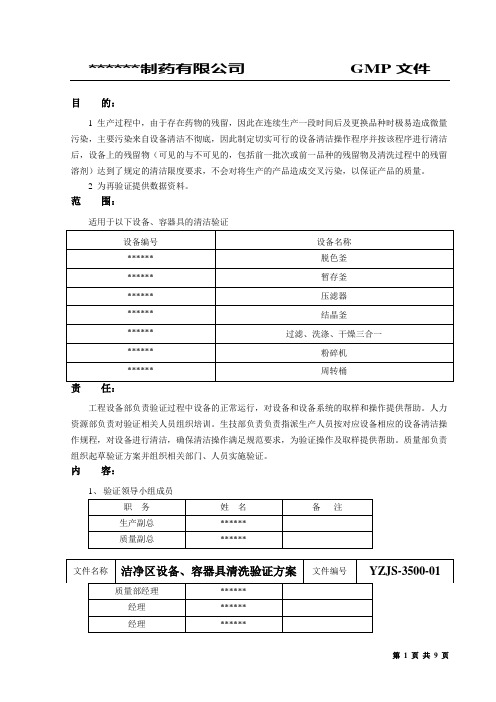

目的:1 生产过程中,由于存在药物的残留,因此在连续生产一段时间后及更换品种时极易造成微量污染,主要污染来自设备清洁不彻底,因此制定切实可行的设备清洁操作程序并按该程序进行清洁后,设备上的残留物(可见的与不可见的,包括前一批次或前一品种的残留物及清洗过程中的残留溶剂)达到了规定的清洁限度要求,不会对将生产的产品造成交叉污染,以保证产品的质量。

2 为再验证提供数据资料。

范围:适用于以下设备、容器具的清洁验证工程设备部负责验证过程中设备的正常运行,对设备和设备系统的取样和操作提供帮助。

人力资源部负责对验证相关人员组织培训。

生技部负责负责指派生产人员按对应设备相应的设备清洁操作规程,对设备进行清洁,确保清洁操作满足规范要求,为验证操作及取样提供帮助。

质量部负责组织起草验证方案并组织相关部门、人员实施验证。

内容:1、验证领导小组成员主要职责:对验证实施小组起草的验证方案进行审核与批准,领导验证实施小组对批准的经培训的验证方案进行实施,并对实施过程进行监督管理。

验证结束阶段,对验证结果进行临时批准。

2、验证实施小组成员主要职责:起草验证方案,提交验证领导小组审核批准后,由人力资源部人员组织,对各相关部门人员进行培训。

培训考核合格后,验证实施小组对验证方案进行组织实施。

详细记录验证实施过程中进行的取样、分析检测过程及发生的偏差的调查处理过程。

验证结束阶段,对验证数据进行统计分析,填写验证报告,并提交验证领导小组,对验证结果进行临时审核批准。

2、验证计划2.1生产过程中,生产完OMM后,按设备清洁操作规程对设备进行清洁并实施验证。

2.2验证时间:与生产时同步进行,记录连续三次清洁检测结果3、验证内容:3.1验证所需文件******制药有限公司GMP文件3.2 验证方法3.2.1需验证的关键部位脱色釜内壁、底阀;暂存釜的内壁、底阀;结晶釜的内壁、底阀;压滤器内壁、压滤管道;三合一(内壁、底部);粉碎机(内壁、底部)。

固体制剂车间XXX胶囊生产线设备清洁验证方案XXXX年XX月验证方案的起草与审批方案起草方案审核方案批准方案实施日期:目录2. 验证目的 (4)3.验证范围 (4)4.验证职责 (4)4.1 验证委员会 (4)验证小组 (5)设备部 (5)质量管理部 (5)固体制剂车间 (5)5.验证指导文件 (5)6、术语缩写 (6)7.验证实施的前提条件 (6)8. 风险评估 (6)9.验证内容 (12)9.1 验证具体实施方法 (12)接受限度 (13)9.3 取样工具 (14)9.4 取样溶剂 (14)9.5 检验仪器 (14)9.6 取样和检验方法 (14)取样方法: (14)检验方法: (15)9.7 取样位置 (16)9.8 取样方案 (19)10.验证时间安排 (22)11.偏差处理 (23)12.变更控制 (23)13.风险的接收与评审 (23)14.再验证方案 (23)15.附件 (23)1. 验证概述本公司口服固体制剂车间硬胶囊剂生产设备,现拟将生产一种新的产品XXX胶囊,生产的产品有所变化,为了确保后续产品中没有带入超过接受标准的污染物,防止产品的交叉污染,须对胶囊剂生产设备生产后的清洁进行验证,测定验证对象清洗程度,并对设备清洁最终效果作出评价。

确保其他药品生产开始前设备外表的清洁度符合要求。

本验证以产品XXX胶囊生产后,按各设备清洁标准操作规程进行清洗,用擦拭法、淋洗水、浸泡水取样,检测各设备清洁效果、主要活性成分的残留量、微生物等,验证其结果均在规定的许可范围之内。

不会对下一品种的质量造成影响。

2. 验证目的〔1〕证明按胶囊剂生产设备清洁操作规程操作,能够有效地除去产品残留,到达预先确定的限度,从而到达对下批产品无影响〔清洁效果的验证〕。

〔2〕确认设备:①生产结束至开始清洁的最长时间〔待清洁设备容器保存时间〕;②已清洁设备容器用于下次生产前的最长存放时间〔设备容器洁净保存时间〕;3.验证范围本方案主要适用于目前所有胶囊生产时,以下胶囊剂生产设备的清洁操作及清洁效果的评价。

文件制修订记录1.0目的通过对制定的清洁SOP进行验证,考察清洁过程是否能始终如一地符合预定标准,降低交叉污染的风险。

2.0适用范围本标准适用于公司医疗器械生产中所有与产品接触的设备、容器具清洗效果的验证。

包括化学和微生物两项指标。

3.0职责3.1生产技术部:负责清洁验证方案的起草及验证的实施。

3.2质量部QC:负责按计划完成清洁验证中的相关检验任务,确保检验结论正确可靠。

3.3QA验证管理员:负责验证工作的管理,协助清洁验证方案的起草,组织协调验证工作,并总结验证结果,起草验证报告。

3.4质量部经理:负责清洁验证方案及报告的审核。

3.5质量总监:负责清洁验证方案及报告的批准。

4.0内容4.1清洁验证小组成员生产技术部技术人员、QC主管、QC检验员、设备管理员、QA验证管理员。

4.2清洁验证范围的确定所有与产品直接接触的生产设备、容器、工具。

4.3清洁验证前应明确:4.3.1制造产品的类型和数目。

4.3.2产品处方/材料的特性。

4.3.3设备的特性。

4.3.4设备在生产过程中的作用。

4.3.5评价清洗过程的潜在问题。

4.4清洁验证的前提条件4.4.1检查是否起草清洁SOP,清洁SOP应包括以下内容:4.4.1.1SOP名称4.4.1.2SOP适用范围4.4.1.3职责(本SOP涉及的责任部门或责任人)4.4.1.4SOP的操作步骤或程序4.4.1.5清洁的范围或对象4.4.1.6清洁实施的条件及频次4.4.1.7进行清洁的地点4.4.1.8清洁用的设备及设施4.4.1.9清洁所用的清洁剂及其配制方法4.4.1.10清洁方法及清洁用水4.4.1.11清洁设备及器具的干燥与存放4.4.1.12消毒剂及其配制4.4.1.13消毒频次及方法4.4.1.14清洁(及消毒)效果的评价4.4.2清洁SOP的执行检查4.4.2.1对照SOP检查是否有效执行。

4.4.2.2保证对所有关键步骤进行监控。

4.4.2.3通过不同操作人员进行对照确认。

固体生产线设备、容器具清洁残留验证及时限确认方案目录1、概述2、目的3、范围4、职责5、时间进度6、人员培训7、文件/资料确认8、验证依据9、验证用仪器的确认10、清洁合格标准的制定方法通则11、取样方法12、最难清洁物(参照物)的确定13、清洁接受标准14、本次清洁验证标准汇总15、验证过程16、偏差与变更17、结果分析及评价、建议18、再验证周期19、附件清单附表一附表二附表三附表四附表五附表六附表七1、概述1.1为保证产品质量、避免污染及交叉污染,建立了D级洁净区容器具清洁消毒操作规程及生产线设备清洁操作程序,清洁目的是减少微粒、微生物、药物残留对后续药品质量的影响,保证产品的疗效、质量和安全性。

为对清洁程序实施的效果作一个正确评价,确保按规定的清洁程序操作后的设备、容器具,能真正达到防止污染及交叉污染的效果,我们对D级洁净区容器具清洁消毒操作规程、设备清洁操作规程进行验证。

2、目的设备、容器具按制定的清洁程序清洁后,通过目检、化学检测、微生物检测,确认固体制剂生产线设备、容器具经清洁后,不存在来自上批产品或清洁过程中带来污染的风险,以证实设备、容器具清洁程序的有效性。

确认当设备、容器具按已制订的清洁规程进行清洁后,能始终如一地达到预定的清洁标准要求。

3、范围本方案适用于按固体车间生产线设备清洁操作规程及《D级洁净区容器具清洁消毒操作规程》(SOP-PM-0000700)对设备、容器具进行清洁残留的验证及清洁时限的确认。

5、时间进度计划验证时间:2013年8月~2013年9月6、人员培训在本方案实施前,应对方案实施过程中涉及人员进行培训,以保证方案顺利实施,并做好培训记录,见附表一7、文件/资料确认检查操作文件及培训记录是否齐全,所用规程编写是否符合要求;文件资料是否符合GMP管理的要求,见附表二-1、二-28、验证依据《药品生产质量管理规范》(2010年修订)《药品GMP指南》口服固体制剂7.3 清洁验证《验证总计划》(SMP-QA-0200600)9、验证用仪器的确认检查验证用仪器是否完好,能否处于正常状态,见附表三10、清洁合格标准的制定方法通则❖(1)下一品种的批量(产品分组中的最小批量)--------A❖(2)取样面积(25cm2/棉签)---------C❖(3)与产品接触的总表面积(cm2)----------D❖(4)取样回收率(按>70%计,具体数值根据取样回收率试验计算)----------E ❖(5)上一品种生物活性日最低治疗剂量---------F❖(6)下一品种每日最高剂量----------G❖(7)安全因子(取10)----------H10.1化学残留量限度标准计算方法10.1.1分析检测浓度:10ppm擦拭法:表面残留物限度≤10ppm×A×E÷D×C÷H10.1.2生物活性的限度:最低日治疗剂量的1/1000擦拭法:表面残留物限度≤0.001×F÷G×A÷D×C×E12、最难清洁物(参照物)的确定12.2参照药典标准列出所有产品成份的溶解情况(表一),清洁过程为溶解过程,所以选择溶解度最差的成份作为清洁参照物,故初步选定联磺甲氧苄啶片中的磺胺嘧啶、磺胺甲噁唑及甲氧苄啶为清洁参照物。

工艺验证及清洁验证检验方法工艺验证和清洁验证是确保生产工艺和清洁过程符合质量要求的重要步骤。

下面是一种常用的工艺验证和清洁验证的检验方法:1. 工艺验证检验方法:(1) 确定验证目标:确定需要验证的工艺步骤和指标,如温度、压力、速度等。

(2) 设计验证方案:根据验证目标,设计验证方案,包括验证样本数量、验证方法和验收标准。

(3) 准备验证样本:按照验证方案,准备足够数量的验证样本。

(4) 进行验证实验:按照验证方案,对验证样本进行实验,记录实验数据。

(5) 数据分析与评价:对实验数据进行分析与评价,判断工艺是否符合质量要求。

(6) 结果判定与改进:根据数据分析与评价结果,判定工艺是否通过验证。

如果不通过,需要进行改进,并重新进行验证。

2. 清洁验证检验方法:(1) 确定验证目标:确定需要验证的清洁步骤和指标,如残留物检测、微生物检测等。

(2) 设计验证方案:根据验证目标,设计验证方案,包括验证样本数量、验证方法和验收标准。

(3) 准备验证样本:按照验证方案,准备足够数量的验证样本。

(4) 进行验证实验:按照验证方案,对验证样本进行实验,如使用残留物检测方法、微生物检测方法等。

(5) 数据分析与评价:对实验数据进行分析与评价,判断清洁过程是否符合质量要求。

(6) 结果判定与改进:根据数据分析与评价结果,判定清洁过程是否通过验证。

如果不通过,需要进行改进,并重新进行验证。

以上是一种常用的工艺验证和清洁验证的检验方法。

在实际操作过程中,还需要根据具体情况进行适当调整和改进,确保验证结果的准确性和可靠性。

工艺验证和清洁验证是确保生产工艺和清洁过程符合质量要求的重要步骤。

工艺验证旨在验证生产工艺的可行性和稳定性,以确保产品在生产过程中能够达到预期的质量要求。

清洁验证则是为了确保生产设备、工具和容器等清洁过程能够有效地去除污染物和微生物,以保证产品的安全和卫生。

在进行工艺验证和清洁验证时,需要遵循一定的检验方法和步骤,以确保验证的准确性和可靠性。

A/B级洁净区工具、容器具清洁效果验证方案验证方案审批验证实施小组成员及分工目录1 简介1.1 概述1.2 验证批次2 一般事项2.1 验证目的2.2 依据标准2.3 验证类型2.4 验证条件2.5 执行原则3 验证进度4 验证内容4.1 相关人员进行的培训确认4.2 验证用文件的确认4.3 限度标准4.4 取样工具4.5 检验仪器4.6 取样位置的选择及取样部位4.7 清洁方法4.8 取样和检验方法4.9 取样计划4.10 异常情况的处理5 验证结果与结论5.1 按照验证方案的内容认真核对和审查5.2 验证结论6 再验证周期7 附件1 简介1.1概述我公司车间为专业生产青霉素类无菌粉针剂生产线。

无菌制剂对生产环境有严格的要求,为了保证无菌制剂的质量,每批产品生产结束后,必须对生产环境、设备设施、使用的工器具、清洁工具等进行清洁;青霉素类药品为致敏性产品,容易发生过敏反应,这对清洁工作提出了更高的要求,为了确认工具、容器具的清洁方法对青霉素钠清洁的有效性,进行此项验证。

本验证和工艺验证同步进行,工艺验证实施后清洁时,进行此项验证。

1.2 验证批次为确保验证结果的准确性和重现性本次验证连续进行三次。

2 一般事项2.1验证目的车间A/B级洁净区工具、容器具在使用后,按照经批准的清洁规程清洁A/B级洁净区工具、容器具后,能始终如一地达到预定的清洁效果,没有来自上批产品所带来的污染的风险。

2.2 依据标准《药品生产质量管理规范》(2010版)《中华人民共和国药典》二部(2010版)《药品GMP指南》(2010版)《药品生产验证指南》(2003版)2.3 验证类型本验证为车间首次生产产品后,按规定的清洁方法对A/B级洁净区工具、容器具进行的清洁效果验证,即前验证。

2.4 验证条件2.4.1 验证实施前,洁净区环境应符合要求,使洁净区环境在良好的受控条件下运行。

2.4.2 与验证相关的取样方法、检验方法已经过验证且合格。

生产用具、容器清洁

验证方案

项目页次

3

3

一、概述

二、验证目的

三、适用范围

四、验证实施人员、职责、时间

五、相关文件

六、验证内容

1、清洗原则

2、清洁依据

3、设备清洁地点

4、设备最难清洁部位

5、取样计划

6、检验方法

7、可接受标准

&验证次数

七、验证实施记录、报告

1、取样记录

3

3 2、检测记录 3、清洁验证报告

4、附:卫生学验证原始记录

一、概述

根据GMP要求,在每次更换品种、批号或生产工序完成后,要认真按清洁规程,对设备、容器、生产场地进行清洁。

为正确评估清洁规程的效果,需定期对直接接触药品的设备、容器、生产场地进行清洁验证。

二、验证目的

设备、容器清洗验证是采用化学分析和微生物检测方法来检查设备、容器按清洁规程清洁后,设备、容器上残留的污染物是否符合规定的限度,证明本设施清洁规程的可行性和可靠性,从而消除了清洗不彻底造成残留物对下一个生产药品污染的发生,有效地保证药品质量。

三、适用范围

本标准适用于生产用具、容器清洁验证。

四、验证小组成员及职责

1验证小组组长负责验证方案的批准。

负责本验证的协调工作,以保证本验证方案规定项目的顺利实施。

负责验证报告的审批。

负责再验证周期的确定。

2设备部

负责组织试验所需仪器、设备的验证。

负责仪器、仪表、量具等的校正。

负责设备的维护保养。

负责设备的操作。

3质量部

负责取样及提供验证所需检测数据。

负责收集各项验证、试验记录,并对试验结果进行分析后验证过程监督检查确保结果可靠性

4生产部

负责验证方案制定和实施。

总结验证记录

本次再验证工作自五、相关文件

年月日结束。

年月日开始,

药品生产质量管理规范( 药品生产质量管理规范( 中国药典

2005年版一部 药品生产验证指

南 中药生产验证指南 生产用具、容器清洁规程 微生物限度检查操作规程 六、验证内容

1、清洗原则 1.1

1.4 1.5 2、 清

洁依据

2.1按照《生产用具、容器清洁规程》进行清洗 3、 设备清洁地点 洁净工具清洁间 4、 设备最难清洁部位

不锈钢桶内壁

5、 取样计划 5.1取样工具:

5.1.1 普通取样瓶(50ml ) 5.1.2 普通取样瓶(100ml )

5.2取样方法:将整个系统按清洁规程清洗,在临近结束时,对不锈钢桶内壁 的最后清洗水用普

通取样瓶分别取一瓶 100ml 、一瓶50ml 水样,进行检测和

微生 物检验。

5.3取样后,样品应及时贴上标签,标明取样日期,取样位置,产品名称、批号及 取样目的。

6、 检验

方法

6.1 6.2 6.3

查,

7、可接受标准

7.1目视检查表面清洁状态,不得有可见残留物。

1998年修订) 1998年修订)附录

JB-WS-T-019-C JB-TZ-029-C

设备和容器连续使用一个月后

当物料出现质量问题时 设备检修前后 设备和容器静置超过一周后,再重新使用前 更换品种时

1.2 100ml 、物理方法:目测,无可见残留物。

比色法:取最后冲洗水样,与纯化水比色,冲洗水样与纯化水色度一致呈无色 微生物检验:对最终清洗水取样 100ml ,按《微生物限度检查操作规程》检

并以纯化水空白作对照。

7.2最终冲洗液与纯化水色度一致呈无色。

50CFU/ml。

7.3微生物限度:最终清洗水取样W

&验证次数

每生产一批产品后进行清洗验证一次,共验证三次

七、验证实施记录、报告

1、取样记录

批号:

3、生产用具、容器清洁验证报告

执行的清洁标准操 作程序

生产用具、容器清洁规程

清洁标准操作程序 是否严格按生产用具、容器清洁规程执行清洁操作

是口 否口。