铸件凝固组织的形成及控制)

- 格式:ppt

- 大小:5.03 MB

- 文档页数:64

1.铸件典型宏观凝固组织是由哪几部分构成的,它们的形成机理如何?

答:铸件的宏观组织通常由激冷晶区、柱状晶区和内部等轴晶区所组成。

表面激冷区的形成:当液态金属浇入温度较低的铸型中时,型壁附近熔体由于受到强烈的激冷作用,产生很大的过冷度而大量非均质生核。

这些晶核在过冷熔体中也以枝晶方式生长,由于其结晶潜热既可从型壁导出,也可向过冷熔体中散失,从而形成了无方向性的表面细等轴晶组织。

柱状晶区的形成:在结晶过程中由于模壁温度的升高,在结晶前沿形成适当的过冷度,使表面细晶粒区继续长大(也可能直接从型壁处长出),又由于固-液界面处单向的散热条件(垂直于界面方向),处在凝固界面前沿的晶粒在垂直于型壁的单向热流的作用下,以表面细等轴晶凝固层某些晶粒为基底,呈枝晶状单向延伸生长,那些主干取向与热流方向相平行的枝晶优先向内伸展并抑制相邻枝晶的生长,在淘汰取向不利的晶体过程中,发展成柱状晶组织。

内部等轴晶的形成:内部等轴晶区的形成是由于熔体内部晶核自由生长的结果。

随着柱状晶的发展,熔体温度降到足够低,再加之金属中杂质等因素的作用,满足了形核时的过冷度要求,于是在整个液体中开始形核。

同时由于散热失去了方向性,晶体在各个方向上的长大速度是相等的,因此长成了等轴晶。

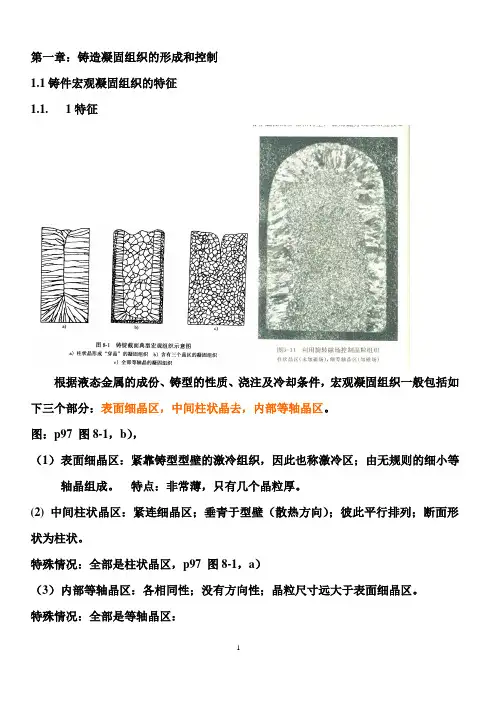

第一章:铸造凝固组织的形成和控制1.1铸件宏观凝固组织的特征1.1.1特征根据液态金属的成份、铸型的性质、浇注及冷却条件,宏观凝固组织一般包括如下三个部分:表面细晶区,中间柱状晶去,内部等轴晶区。

图:p97 图8-1,b),(1)表面细晶区:紧靠铸型型壁的激冷组织,因此也称激冷区;由无规则的细小等轴晶组成。

特点:非常薄,只有几个晶粒厚。

(2) 中间柱状晶区:紧连细晶区;垂青于型壁(散热方向);彼此平行排列;断面形状为柱状。

特殊情况:全部是柱状晶区,p97 图8-1,a)(3)内部等轴晶区:各相同性;没有方向性;晶粒尺寸远大于表面细晶区。

特殊情况:全部是等轴晶区:表面细晶区的数量非常小,对工件的整体性能影响不大,而柱状晶区和内部等轴晶区的数量非常大,因此,材料的性能主要取决于这两个相的相对比例。

具体的影响下面再谈。

1.1.2 铸件结晶组织对铸件性能的影响:(1)表面细晶区:特点:晶粒细且没有方向性;性能非常好;非常薄——几个晶粒的厚度:小于1mm。

对铸件性能的影响:对于薄壁铸件:如厚度在4~6mm的铸件,具有一定的意义对于大部分铸件:意义不大,这个厚度所占比例非常小:结论:一般不给与特别重视。

对于特别薄的铸件有一定的意义。

(2)中间柱状晶区:特点:a)晶粒长、粗大、晶界面积小、排列位向一致,b)杂质、非金属夹杂、气体等,一般存在在结晶界面上,特别是最后结晶的界面上。

而在柱状晶区,这些杂质主要存在于柱状晶与柱状晶或柱状晶与等轴晶的界面上,形成性能弱面。

C)进一步的加工,如塑性加工或轧制:在杂质较多的结合界面上产生裂纹。

性能:有方向性;纵向好,横向差;有性能弱面。

结论:一般情况下尽量避免。

特殊情况下充分利用。

举例:高锰钢锤头锤柄。

工况条件,旋转,打击、破碎。

高锰钢成分:Mn=13,C=1.2高锰钢锤头结构及组织示意图性能:韧性非常好,同时加工硬化。

实际生产中遇到的问题:但是浇注出来的铸件,拿锤子一砸就断。

此时,四周温度梯度变缓,中心温度下降至结

过去的时间内,大量形核,形成细小等轴晶外

随着外壳形成收缩,形成气隙,传热变慢,枝

4.1铸锭/坯的凝固组织

•正常偏析

•按照异分结晶一般规律进行凝固,由此产生的偏析即为正常偏析

•分四种情况:

•平衡态凝固

•液态均匀,固态不发生扩散

•液态不均匀,固态也不扩散

•液态和固态均有一定程度但不达到平衡的扩散

4.1铸锭/坯的凝固组织

•原因:

•在出现树枝晶的条件下,枝晶尖端部分孤立深入正面液体中,正面的界面很小,而枝晶之间残留大量液

体,所以枝晶要依靠与枝晶主轴垂直的方向扩散而扩

展凝固界面。

相比之下,纵向的扩散较小,。

铸造:一种液态金属生产制品的工艺方法。

将金属熔化成具有一定化学成分和一定温度的液体,然后在重力或外力(压力、离心力、电磁力等)作用下将其浇注到铸型型腔中,充满型腔(良好流动性的液态)经凝固和冷却后便形成具有铸型型腔形状的制品—铸件特点:①使用范围广,可生产各种形状和大小的铸件②较高的尺寸精度③成本低廉。

一.液态金属的结构与性质1.固体金属的加热、熔化:⑴晶体中的原子结合:1)在一定条件下,金属中的原子具有一定排列的原因:①引力:异性电荷间的库仑引力;②斥力:同性电荷间的库仑斥力与泡利原理引起的斥力之和。

⑵原子间距离为R0时,F(R0)=0,平衡态,W极小值,状态稳定,原子之间保持一定间距F(R)=-əW(R)/əR ⑵金属的加热膨胀:晶体中的原子不是固定不动,只要温度高于热力学温度,原子在平衡位置附近热振动热膨胀:温度升高,振动频率、振幅加大,原子间距离增加原因:①原子间距增大:势能曲线不对称性;斥力>引力②空穴产生:熔点附近,1%空穴数;离子间相互作用——能垒——平衡位置振动;温度升高—部分原子能量>能垒—原子迁移到表面or原子间隙—留下空穴—vacancy产生;空穴形成—能垒下降—其它原子进入—空穴流动⑶金属的熔化:①熔点附近:离位原子多;熔化始于晶界,晶界原子排列相对不规则,势能高,离位原子多,空穴数目可达到原子总数10% ②熔点:外界能量足够大时——熔化潜热,原子间距离大于R1,原子结合键破坏,固态——液态;固态——液态状态突变;性质突变:体积突变;电阻、粘性突变②熔化实质:规则的原子排列突变为紊乱的非晶质结构的过程2.液态金属的结构:⑴液态金属的热物理性质:①体积:S-L:体积增加3~5%,原子平均间距增加1~1.5%;S-g:体积无限膨胀②熔化潜热:S-L(熔化潜热):原子结合键破坏百分之几;S-g(汽化潜热):原子间结合键全部破坏③熵:S-L:熵增加不大⑵液态与固态结构相似,尤在金属过热度不太高(熔点以上100~300℃)的铸造条件下更是如此⑶液体状态的结构特点(熔化-熔点以上不高的温度范围内):①原子间结合能较强、平均原子间距增加不大、原子排列在较小距离内具有规律性②原子间结合部分破坏,原子集团,近程有序(原子在十几~几百个原子组成的集团内规则排列) ③由于能量起伏,原子集团处于瞬息万变状态④原子集团内,公有电子,金属导电;空穴间,自由电子跟随正离子运动,离子导电;most金属熔化时电阻率能突然增加约1~2倍(半导体金属则减小)⑤温度高——原子集团平均尺寸小、“游动”速度快⑷金属液态结构的理论:①空穴理论:由原子集团(规则排列、近程有序)、空穴组成,能量起伏大、热运动激烈②紊乱排列的密集球堆理论(贝纳尔):液体金属是均质、密集、紊乱排列的原子集合体⑸实际金属的液态结构:1)微观上:①游动原子集团:成分和结构不同,近程有序②空穴③游离原子④许多固态、气态或液态的化合物组成,是一种“混浊”的液体2)化学键:金属键、其它多种类型的化学键⑹①能量起伏②结构起伏:液体中大量不停“游动”着的局域有序原子团簇时聚时散、此起彼伏③浓度起伏:同种元素及不同元素之间的原子间结合力存在差别,结合力较强的原子容易聚集在一起,把别的原于排挤到别处,表现为游动原子团簇之间存在着成分差异。

铸锭组织的控制

在一般情况下,注定的宏观组织有三个晶区,当让这并不是说,所有铸锭(铸件)的宏观组织均由三个晶区所组成,由于凝固条件的复杂性,在某些条件下纯金属的铸锭只有柱状晶体,而在另一种情况下却只有等轴晶区,合金的铸锭一般都具有明显的三个晶区,当浇注条件变化时,其三个晶区的所占比例也往往不同。

由于不同的晶区具有不同的性能,因此必须设法控制结晶条件,使性能好的晶区所占比例尽可能大,而使不希望的晶区尽可能的小。

例如柱状晶区的特点是组织密度,性能具有方向性,缺点是存在脆弱,但是这一缺点可以通过改变铸造结构(如将断面的直角连接改为圆弧连接)来解决,因此索性好的铝,铜等铸锭都希望得到尽可能多的致密的柱状晶。

影响柱状晶生长的因素主要有以下几点:

1.铸锭模的冷却能力

注定莫及刚结晶的固体的导热能力越大,越有利于柱状晶的生长。

生产上经常采用导热性能好与热容量大的铸模材料,增大铸模的厚度及降低铸模温度等。

如果铸模的冷却能力很大,以致使整个铸件都在很大的过冷度下结晶,这时不但不能得到较大的柱状晶区,反而促使等轴晶的发展(形核率增大),如采用水冷结晶器进行连续铸锭时,就可以使铸锭全部获得细小的等轴晶粒。

铸造合金的冷却速率与凝固组织控制在铸造工艺中,冷却速率是一个至关重要的参数,它直接影响着合金凝固组织的形成。

凝固组织的控制对于铸造件的性能和质量具有重要意义。

本文将探讨铸造合金的冷却速率与凝固组织控制的相关性,以及目前常用的凝固组织控制方法。

一、冷却速率与凝固组织的关系冷却速率是指铸造合金从液相态到凝固态的过程中,单位时间内温度降低的速率。

冷却速率的大小直接决定了凝固组织的形成方式和细化程度。

通常情况下,高冷却速率会促使合金形成细小的凝固组织,而低冷却速率则有利于形成粗大的凝固组织。

在铸造过程中,合金的冷却速率受到多种因素的影响,例如浇注温度、铸型材料、冷却介质等。

合理的控制这些因素可以有效地调节铸造合金的冷却速率,从而控制凝固组织的形成。

二、凝固组织控制方法1. 调节浇注温度:浇注温度是指熔融金属从炉中倒入铸型时的温度。

通过调整浇注温度,可以对铸造合金的冷却速率进行控制。

一般来说,较高的浇注温度会使冷却速率减慢,从而有利于形成粗大的凝固组织;而较低的浇注温度则会加快冷却速率,促使形成细小的凝固组织。

2. 选用合适的铸型材料:铸型材料的导热性和热容量也会对合金的冷却速率产生影响。

导热性较高的铸型材料有利于加快合金的冷却速率,而热容量较高的铸型材料则能够减缓冷却速率。

根据具体需求,选择合适的铸型材料可以实现对凝固组织形成的精确控制。

3. 冷却介质的选择:冷却介质是指用于冷却铸造合金的介质,常见的有水、油等。

不同的冷却介质具有不同的冷却性能,其传热系数和传热速度也会对合金的冷却速率产生影响。

通过选择适宜的冷却介质,可以有效地控制冷却速率,从而实现对凝固组织的控制。

4. 辅助手段:在实际生产中,还可以采用一些辅助手段来控制冷却速率和凝固组织的形成,例如采用陶瓷芯棒、添加凝固剂等。

这些辅助手段可以在一定程度上改变凝固路径,从而影响凝固组织的形成。

综上所述,冷却速率是影响铸造合金凝固组织的一个重要参数。

合理的控制冷却速率可以实现对凝固组织形成过程的精确控制,从而满足铸造件的性能和质量要求。

《材料成型理论基础》课程教学大纲一、课程名称(中英文)中文名称:材料成型理论基础英文名称:Fundamentals for Materials Processing二、课程编码及性质课程编码:0809554课程性质:专业核心课,必修课三、学时与学分总学时:56学分:3.5四、先修课程工程材料学、传热学、流体力学、材料成形工艺基础五、授课对象本课程面向材料成型及控制工程专业学生开设,也可以供材料科学与工程专业和电子封装技术专业学生选修。

六、课程教学目的(对学生知识、能力、素质培养的贡献和作用)本课程是本专业的核心课程之一,其教学目的主要包括:1.让学生对液态成形、连接成形、固态塑性成形及高分子材料成形的基本过程有较全面、深入的理解,掌握其基本原理和规律。

2.了解液态金属的结构和性质;掌握液态金属凝固的基本原理,冶金处理及其对产品性能的影响。

3.掌握材料成形中化学冶金基本规律和缺陷的形成机理、影响因素及防止措施。

4.掌握塑性成形过程中的应力与应变的基础理论,金属流动的基本规律及其应用。

5.了解高分子材料的组织转变及流动、成形的基本规律。

表1 课程目标对毕业要求的支撑关系七、教学重点与难点:教学重点:1)本课程以材料成形工艺的理论基础为主线,根据成形加工过程中材料所处或经历的状态,分为液态凝固成形、固态塑性成形、连接成形、塑料注射成形等几类,学习材料在成形过程中的组织结构、性能、形状随外在条件的不同而变化的规律性知识。

2)本课程着重利用前期所学的物理、化学等基础理论,以及传热学、流体力学等专业基础理论知识,学习液态成形、塑性成形、连接成形等基本材料成形技术的内在规律和物理本质,包括共性原理,同时也要注重个性规律性认识。

3)课程将重点或详细介绍三种主要材料成形方法中的主要基础理论和专门知识,阐述这些现象的本质,揭示变化的规律。

而对次要成形方法的基本原理或发展状况等只作简要介绍或自学。

4)重点学习的章节内容包括:第4章“单相合金与多相合金的凝固”(6学时)、第5章“铸件凝固组织的形成与控制”(6学时)、第7章“焊缝及其热影响区的组织和性能”(6学时)、第8章“成形过程的冶金反应原理”(6学时)、第11章“应力与应变理论”(4学时)、第12章“屈服准则”(6学时)。