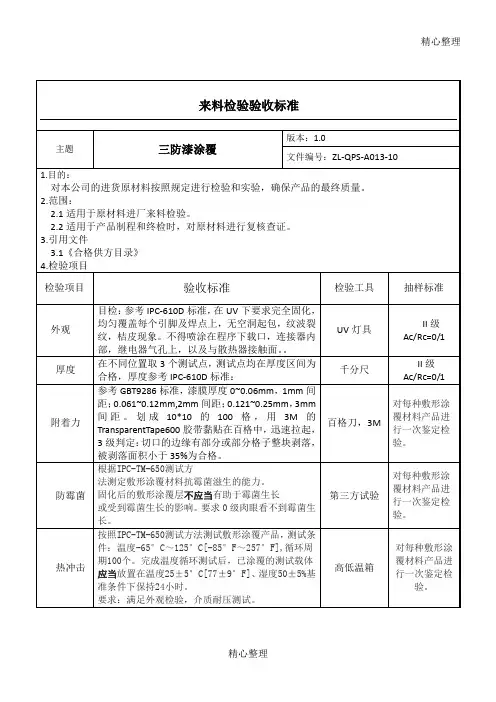

检验标准PCBA三防漆

- 格式:docx

- 大小:13.53 KB

- 文档页数:3

三防漆外观检验标准三防漆外观检验标准一、引言三防漆是一种具有防水、防火、防腐蚀功能的涂料,广泛应用于舰船、建筑、桥梁等领域。

为了确保三防漆的质量和使用效果,需要对其外观进行严格的检验。

本文将介绍三防漆外观检验的标准和步骤。

二、外观检验项目(1)颜色:三防漆应符合规定的颜色要求,颜色鲜艳,均匀分布,无色差。

(2)光泽度:三防漆的光泽度应符合规定的要求,光泽度过低或过高都会影响三防漆的使用效果。

(3)干燥时间:三防漆的干燥时间应符合规定的要求,过长或过短的干燥时间都不利于三防漆的工艺施工和使用寿命。

(4)附着力:三防漆的附着力应符合规定的要求,不能出现起皮、脱落等现象。

(5)平整度:三防漆涂层表面应平整,无凹凸不平的现象。

(6)缺陷:三防漆涂层上不应出现气泡、麻点、鱼眼、流挂等缺陷。

(7)裂纹:三防漆涂层应无裂纹,若有裂纹存在,应符合规定的要求。

三、检验步骤(1)准备工作:准备一台质量可靠的光泽度仪、附着力试验设备等检验工具,确保检验设备完好。

(2)样品准备:从生产线上随机抽取若干个三防漆样品,样品应代表整个生产批次,样品数量应符合检验标准的要求。

(3)外观检验:对每个样品进行颜色、光泽度、干燥时间、附着力、平整度、缺陷、裂纹等项目的检验。

首先,使用光泽度仪测量样品的光泽度;然后,对样品的颜色、干燥时间、附着力进行目测和手感检验;接下来,使用放大镜仔细检查样品表面是否有缺陷和裂纹。

记录每个样品的检验结果和缺陷类型。

(4)评估结果:根据检验结果和标准要求,评估每个样品的合格性。

若样品的外观检验结果符合标准要求,则评定为合格样品;反之,评定为不合格样品,并进行相应的处理。

(5)报告和记录:根据每个样品的检验结果,编制检验报告,同时做好样品的记录和保存工作,以备后续参考和追溯。

四、结论三防漆的外观检验对保证产品质量和使用效果具有重要意义。

通过对颜色、光泽度、干燥时间、附着力、平整度、缺陷、裂纹等项目进行严格检验,可以及时发现并处理不合格样品,提高产品质量,确保三防漆在使用过程中的防水、防火、防腐蚀功能。

1.目的建立PCBA外观目视检验,使产品检验之判定有所依循,同时依此检验结果的回馈、分析、矫正,以确保产品之质量。

2.适用范围本标准通用于本公司生产任何产品PCBA的外观检验(在无特殊规定的情况外)。

包括公司内部生产和发外加工的产品。

特殊规定是指:因零件的特性或其它特殊需求,则PCBA的标准可加以适当修订,但其有效性应超越通用型的外观标准。

3.职责3.1IQC负责根据本规范对公司外协加工返回的PCBA进行检验。

3.2IPQC负责根据本规范对公司自加工的PCBA进行检验。

4.作业程序及标准要求4.1产品来料包装4.1.1为防止PCBA损坏,来料需双层防护:防护外箱(防静电周转箱或纸箱)+内部隔离(防静电珍珠棉或气泡棉),PCBA板之间以及PCBA板与箱体之间应用适当的空间,不可挤压。

4.1.2每层PCBA板应用纸板或防静电珍珠棉隔开,顶层加一层防静电珍珠棉。

若为周转箱则顶面有大于50mm的空间,保证周转箱叠放时不要压到。

4.2检验作业规范4.2.1检验前应先确保检验环境的光照应充足,工作平台清洁、接地。

4.2.2在接触前,为防止元件被静电击坏、手指污染,应戴上ESD防护手套或指套、防静电手环并确保接地。

4.2.3若在无可靠的静电防护条件时,应手持电路板边缘部位,禁止用裸手触摸导体、焊接点及层压板表面。

4.2.4检验目视距离约30-40cm,必要时以放大镜等工具辅助确认。

4.2.5检验发现的不合格时应贴上不合格指示标签,同时单独存放于不合格品区或框内。

4.2.6返修或返工PCBA时应将原不合格指示标签贴回原处,以便品质重点核查。

4.2.7返修或返工后的产品应按正常程序报检,检验除原不合格处重点检查外,其余也需按正常流程作全面检验。

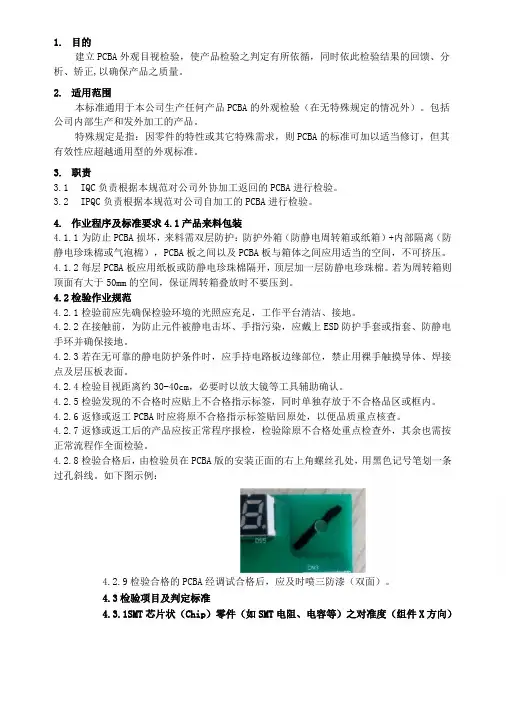

4.2.8检验合格后,由检验员在PCBA版的安装正面的右上角螺丝孔处,用黑色记号笔划一条过孔斜线。

如下图示例:4.2.9检验合格的PCBA经调试合格后,应及时喷三防漆(双面)。

三防外观检验标准

三防外观检验标准主要包括以下方面:

1.颜色:三防漆应符合规定的颜色要求,颜色鲜艳,均匀分布,无

色差。

2.光泽度:三防漆的光泽度应符合规定的要求,光泽度过低或过高

都会影响三防漆的使用效果。

3.干燥时间:三防漆的干燥时间应符合规定的要求,过长或过短的

干燥时间都不利于三防漆的工艺施工和使用寿命。

4.附着力:三防漆的附着力应符合规定的要求,不能出现起皮、脱

落等现象。

5.常规目检法:喷涂三防漆后,观察PCBA表面是否光滑,如形成

镜面反射则说明三防漆附着良好。

对于没有喷三防漆的PCBA表面不光滑,照射在上面会形成漫反射,看起来暗淡。

6.紫外灯检查:使用紫外灯检查三防漆涂覆区域,已涂覆区域呈亮

色,未涂覆区域色泽较暗,不能有被刮伤的痕迹。

重点检测器件引脚以及工装周边器件的喷涂效果。

7.避让规定:一些特定位置如网口、螺丝孔、电池、插座/排针、光

纤口、开关、散热片/待组装散热片等需要避让,严禁被三防漆污染。

8.三防允收原则:PCB表面不能有流漆、滴漏现象,不可有半润湿

现象。

这些标准都是为了确保三防漆的外观质量符合要求,以及其在工艺施工和使用寿命中的稳定性。

如有需要,建议咨询专业人士获取更准确的信息。

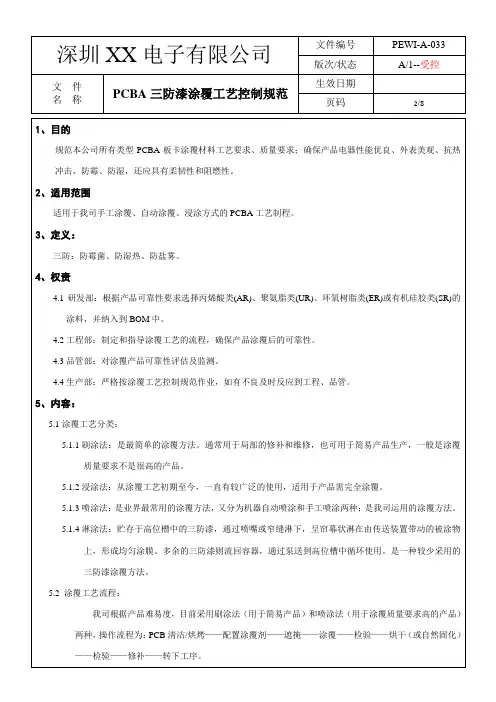

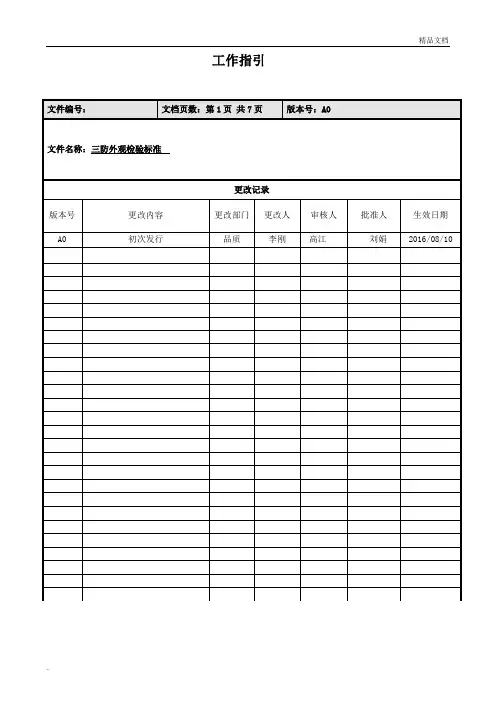

文 件

名 称

PCBA 三防漆涂覆工艺控制规范

生效日期

页码

7/8

9、附件

9.1不良现象说明:

图1 刷涂后有气泡,厚度不均匀 图2 双排插针沾有三防漆

图3 板面有手指纹 图4 板面有元件脚及发白现象

图5 有波纹 图6 板面元件半润湿

图7 表面未干 图8 表面模糊 气泡

元件脚 发白

文件名称PCBA三防漆涂覆工艺控制规范

生效日期

页码8/8

9.2不可刷涂三防漆元件图示说明

图1红色框内元件不能刷涂三防漆图2红色框内元件不能刷涂三防漆图3红色框内元件不能刷涂三防漆图4红色框内元件不能刷涂三防漆图5红色框内元件不能刷涂三防漆图6红色框内元件不能刷涂三防漆图7红色框内元件不能刷涂三防漆图8红色框内元件不能刷涂三防漆图9红色框内元件不能刷涂三防漆。

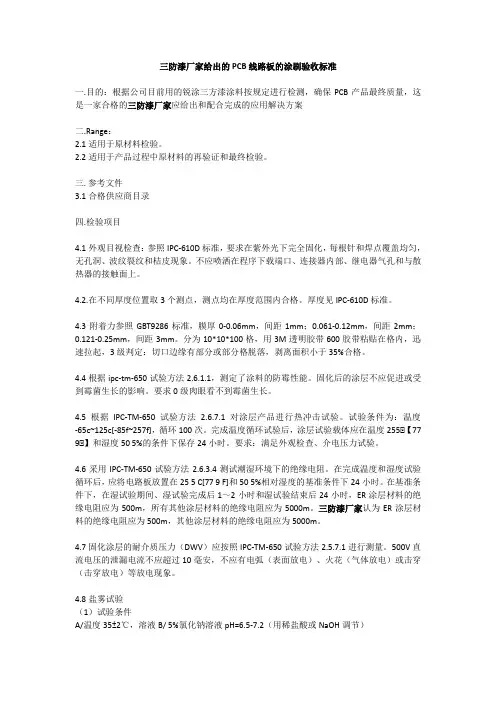

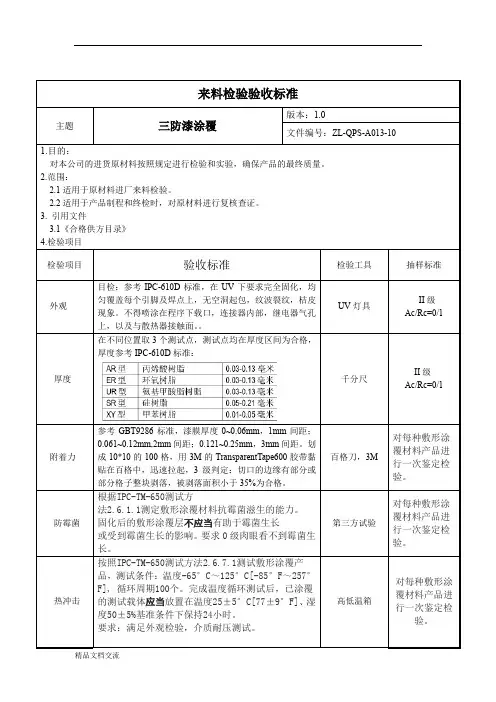

三防漆厂家给出的PCB线路板的涂刷验收标准一.目的:根据公司目前用的锐涂三方漆涂料按规定进行检测,确保PCB产品最终质量,这是一家合格的三防漆厂家应给出和配合完成的应用解决方案二.Range:2.1适用于原材料检验。

2.2适用于产品过程中原材料的再验证和最终检验。

三. 参考文件3.1合格供应商目录四.检验项目4.1外观目视检查:参照IPC-610D标准,要求在紫外光下完全固化,每根针和焊点覆盖均匀,无孔洞、波纹裂纹和桔皮现象。

不应喷洒在程序下载端口、连接器内部、继电器气孔和与散热器的接触面上。

4.2.在不同厚度位置取3个测点,测点均在厚度范围内合格。

厚度见IPC-610D标准。

4.3附着力参照GBT9286标准,膜厚0-0.06mm,间距1mm;0.061-0.12mm,间距2mm;0.121-0.25mm,间距3mm。

分为10*10*100格,用3M透明胶带600胶带粘贴在格内,迅速拉起,3级判定:切口边缘有部分或部分格脱落,剥离面积小于35%合格。

4.4根据ipc-tm-650试验方法2.6.1.1,测定了涂料的防霉性能。

固化后的涂层不应促进或受到霉菌生长的影响。

要求0级肉眼看不到霉菌生长。

4.5根据IPC-TM-650试验方法2.6.7.1对涂层产品进行热冲击试验。

试验条件为:温度-65c~125c[-85f~257f],循环100次。

完成温度循环试验后,涂层试验载体应在温度255℃【77 9℉】和湿度50 5%的条件下保存24小时。

要求:满足外观检查、介电压力试验。

4.6采用IPC-TM-650试验方法2.6.3.4测试潮湿环境下的绝缘电阻。

在完成温度和湿度试验循环后,应将电路板放置在25 5 C[77 9 F]和50 5%相对湿度的基准条件下24小时。

在基准条件下,在湿试验期间、湿试验完成后1~2小时和湿试验结束后24小时,ER涂层材料的绝缘电阻应为500m,所有其他涂层材料的绝缘电阻应为5000m。

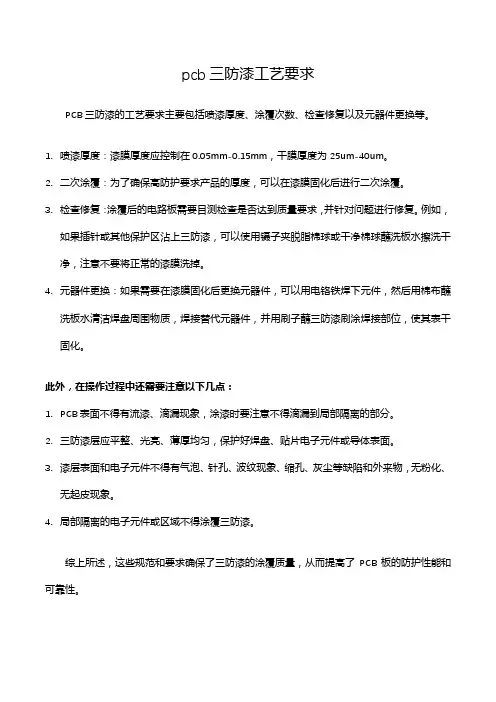

pcb三防漆工艺要求

PCB三防漆的工艺要求主要包括喷漆厚度、涂覆次数、检查修复以及元器件更换等。

1.喷漆厚度:漆膜厚度应控制在0.05mm-0.15mm,干膜厚度为25um-40um。

2.二次涂覆:为了确保高防护要求产品的厚度,可以在漆膜固化后进行二次涂覆。

3.检查修复:涂覆后的电路板需要目测检查是否达到质量要求,并针对问题进行修复。

例如,

如果插针或其他保护区沾上三防漆,可以使用镊子夹脱脂棉球或干净棉球蘸洗板水擦洗干净,注意不要将正常的漆膜洗掉。

4.元器件更换:如果需要在漆膜固化后更换元器件,可以用电铬铁焊下元件,然后用棉布蘸

洗板水清洁焊盘周围物质,焊接替代元器件,并用刷子蘸三防漆刷涂焊接部位,使其表干固化。

此外,在操作过程中还需要注意以下几点:

1.PCB表面不得有流漆、滴漏现象,涂漆时要注意不得滴漏到局部隔离的部分。

2.三防漆层应平整、光亮、薄厚均匀,保护好焊盘、贴片电子元件或导体表面。

3.漆层表面和电子元件不得有气泡、针孔、波纹现象、缩孔、灰尘等缺陷和外来物,无粉化、

无起皮现象。

4.局部隔离的电子元件或区域不得涂覆三防漆。

综上所述,这些规范和要求确保了三防漆的涂覆质量,从而提高了PCB板的防护性能和可靠性。

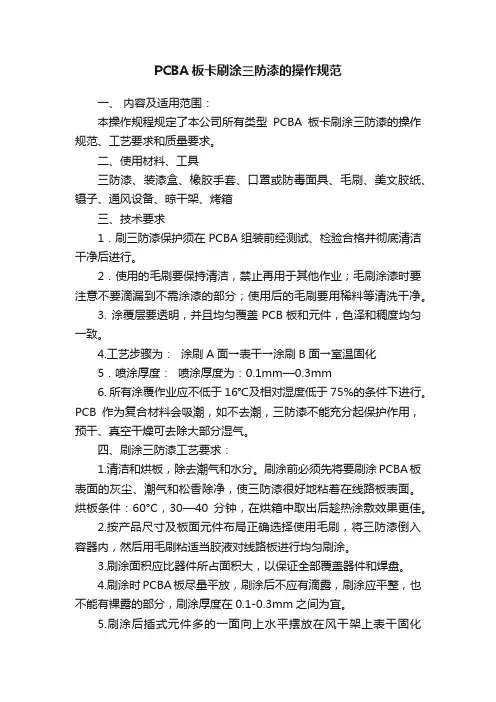

PCBA板卡刷涂三防漆的操作规范一、内容及适用范围:本操作规程规定了本公司所有类型PCBA板卡刷涂三防漆的操作规范、工艺要求和质量要求。

二、使用材料、工具三防漆、装漆盒、橡胶手套、口罩或防毒面具、毛刷、美文胶纸、镊子、通风设备、晾干架、烤箱三、技术要求1.刷三防漆保护须在PCBA组装前经测试、检验合格并彻底清洁干净后进行。

2.使用的毛刷要保持清洁,禁止再用于其他作业;毛刷涂漆时要注意不要滴漏到不需涂漆的部分;使用后的毛刷要用稀料等清洗干净。

3. 涂覆层要透明,并且均匀覆盖PCB板和元件,色泽和稠度均匀一致。

4.工艺步骤为:涂刷A面→表干→涂刷B面→室温固化5.喷涂厚度:喷涂厚度为:0.1mm—0.3mm6. 所有涂覆作业应不低于16℃及相对湿度低于75%的条件下进行。

PCB作为复合材料会吸潮,如不去潮,三防漆不能充分起保护作用,预干、真空干燥可去除大部分湿气。

四、刷涂三防漆工艺要求:1.清洁和烘板,除去潮气和水分。

刷涂前必须先将要刷涂PCBA板表面的灰尘、潮气和松香除净,使三防漆很好地粘着在线路板表面。

烘板条件:60°C,30—40分钟,在烘箱中取出后趁热涂敷效果更佳。

2.按产品尺寸及板面元件布局正确选择使用毛刷,将三防漆倒入容器内,然后用毛刷粘适当胶液对线路板进行均匀刷涂。

3.刷涂面积应比器件所占面积大,以保证全部覆盖器件和焊盘。

4.刷涂时PCBA板尽量平放,刷涂后不应有滴露,刷涂应平整,也不能有裸露的部分,刷涂厚度在0.1-0.3mm之间为宜。

5.刷涂后插式元件多的一面向上水平摆放在风干架上表干固化(用加热的方法可使涂层加速固化)。

6.在往PCB上涂三防漆时,所有连接接插器件、插座、开关、散热器(片)、散热区域等(不可涂三防漆元器件见备注)是不允许刷涂三防漆的,在涂刷时需使用美纹纸遮盖保护。

如下图1—图6是不可刷涂三防漆元件图示说明。

7.如果希望得到较厚的涂层,可通过涂两层较薄的涂层来获得(要求必须在第一层完全晾干后才允许涂上第二层)。

工作指引1、目的为保证三防外发产品的喷涂质量,明确和统一三防检验标准,规范三防检验不良判定,特结客户标准制定本标准。

此标准作为三防外观检查的通用检验标准。

2、适用范围2.1本规范适用于所有从我司加工的三防的产品。

2.2适用部门:品质部,生产部2.3如客户有明确的标准要求,按照与客户共同确认的标准或要求为准。

3.检验环境准备3.1 照明:室内照明800LUX以上,必要时以(三倍以上)(含)放大照灯检验确认,3.2 检验设备:紫外灯检验设备3.3 ESD防护:凡接触PCBA必需配带良好静电防护措施(配带干净手套与防静电手环接上静电接地线);3.4 检验前需先确认所使用工作平台清洁。

4、三防检查方法4.1、常规目检法:喷涂三防漆后PCBA表面光滑会形成镜面反射用眼睛观察很光亮,对于没有喷三防漆的PCBA表面不光滑回照射在上面的光形成漫反射用眼睛观察很暗淡。

4.2、紫外灯检验:要求使用含有荧光成份的三防漆,在较暗的环境下,用紫外光照射,已涂覆的区域呈亮色,未涂覆的区域色泽较暗;不能有被刮伤的痕迹,确保所有需要喷涂的器件和焊盘全部喷涂;重点检测器件引脚以及工装周边的器件的喷涂效果。

对比红框内部分和外面部分我们很容易检查发现:喷涂三防漆位置光亮。

未喷涂部位暗淡。

做好ESD防护,双手持板,板面和水平面15-25度夹角。

正对照明灯,我们就可以看到喷涂三防漆的PCBA板面有很强的反光。

5、避让要求:网口、螺丝孔、电池、插座/排针、光纤口、开关、散热片/待组装散热片等位置需要避让的位置严禁被三防漆污染。

避让位置图片网口螺丝孔电池插座/排针光纤口开关散热片/待组装散热片的物料发光LED6、三防允收标准:6.1.PCB表面不能有流漆、滴漏现象,不可有半润湿现象。

6.2. 完全固化,不能有粘手情况6.3.三防漆层应平整、光亮,薄厚均匀,将焊盘、贴式元件或导体表面保护好。

6.4.漆层表面不能有桔皮形、气泡、针孔、波纹现象。

PCB上三防漆规范和注意事项什么是三防漆?三防漆是一种特殊配方的涂料,用于保护线路板及其相关设备免受环境的侵蚀。

三防漆具有良好的耐高低温性能;其固化后成一层透明保护膜,具有优越的绝缘、防潮、防漏电、防震、防尘、防腐蚀、防老化、耐电晕等性能。

在现实条件下,如化学、震动、高尘、盐雾、潮湿与高温等环境,线路板可能产生腐蚀、软化、变形、霉变等问题,导致线路板电路出现故障。

三防漆涂覆于线路板的表面,形成一层三防的保护膜(三防指的是防潮、防盐雾、防霉)。

在诸如含化学物质(例如:燃料、冷却剂等)、震动、湿气、盐喷、潮湿与高温的情况下未使用三防漆的线路板可能被腐蚀、霉菌生长和产生短路等,导致电路出现故障,使用三防漆可保护电路免受损害,从而提高线路板的可靠性,增加其安全系数,并保证其使用寿命。

另外,由于三防漆可防止漏电,因此允许更高的功率和更近的印制板间距。

从而可满足元件小型化的目的。

三防漆工艺的规范和要求喷漆要求:1、喷漆厚度:漆膜厚度控制在0.05mm-0.15mm。

干膜厚度25um-40um。

2、二次涂覆:为确保高防护要求产品的厚度,可等漆膜固化后进行二次涂覆(根据需求确定是否进行二次涂覆)。

3、检查修复:目测检查涂覆后的电路板是否达到质量要求,并针对问题进行修复。

如:插针及其它保护区沾三防漆,可用镊子夹脱脂棉球或干净棉球蘸洗板水将其擦洗干净,擦洗时注意不可将正常漆膜洗掉。

4、元器件更换:漆膜固化后,如要更换元件器,可按如下操作:(1)用电铬铁直接焊下元件,然后用棉布蘸洗板水清洁焊盘周围物质(2)焊接替代元器件(3)固用刷子蘸三防漆刷涂焊接部位,并使漆膜表干固化操作要求:1、三防漆工作场所要求无尘清洁,无灰尘飞扬,一定要有良好的通风措施,并禁止无关人员进入。

2、操作时要佩戴好口罩或防毒面具、橡胶手套、化学防护眼镜等防护器具,以免伤害身体。

3、工作完毕后,要及时清洗使用过的工具,并将装有三防漆的容器封闭、盖严。

工作指引1、目的为保证三防外发产品的喷涂质量,明确和统一三防检验标准,规范三防检验不良判定,特结客户标准制定本标准。

此标准作为三防外观检查的通用检验标准。

2、适用范围2.1本规范适用于所有从我司加工的三防的产品。

2.2适用部门:品质部,生产部2.3如客户有明确的标准要求,按照与客户共同确认的标准或要求为准。

3.检验环境准备3.1 照明:室内照明800LUX以上,必要时以(三倍以上)(含)放大照灯检验确认,3.2 检验设备:紫外灯检验设备3.3 ESD防护:凡接触PCBA必需配带良好静电防护措施(配带干净手套与防静电手环接上静电接地线);3.4 检验前需先确认所使用工作平台清洁。

4、三防检查方法4.1、常规目检法:喷涂三防漆后PCBA表面光滑会形成镜面反射用眼睛观察很光亮,对于没有喷三防漆的PCBA表面不光滑回照射在上面的光形成漫反射用眼睛观察很暗淡。

4.2、紫外灯检验:要求使用含有荧光成份的三防漆,在较暗的环境下,用紫外光照射,已涂覆的区域呈亮色,未涂覆的区域色泽较暗;不能有被刮伤的痕迹,确保所有需要喷涂的器件和焊盘全部喷涂;重点检测器件引脚以及工装周边的器件的喷涂效果。

对比红框内部分和外面部分我们很容易检查发现:喷涂三防漆位置光亮。

未喷涂部位暗淡。

做好ESD防护,双手持板,板面和水平面15-25度夹角。

正对照明灯,我们就可以看到喷涂三防漆的PCBA板面有很强的反光。

5、避让要求:网口、螺丝孔、电池、插座/排针、光纤口、开关、散热片/待组装散热片等位置需要避让的位置严禁被三防漆污染。

避让位置图片网口螺丝孔电池插座/排针光纤口开关散热片/待组装散热片的物料发光LED6、三防允收标准:6.1.PCB表面不能有流漆、滴漏现象,不可有半润湿现象。

6.2. 完全固化,不能有粘手情况6.3.三防漆层应平整、光亮,薄厚均匀,将焊盘、贴式元件或导体表面保护好。

6.4.漆层表面不能有桔皮形、气泡、针孔、波纹现象。

工作指引1、目的为保证三防外发产品的喷涂质量,明确和统一三防检验标准,规范三防检验不良判定,特结客户标准制定本标准。

此标准作为三防外观检查的通用检验标准。

2、 适用范围2.1本规范适用于所有从我司加工的三防的产品。

2.2适用部门:品质部,生产部2.3如客户有明确的标准要求,按照与客户共同确认的标准或要求为准。

3.检验环境准备3.1 照明:室内照明 800LUX 以上,必要时以(三倍以上)(含)放大照灯检验确认, 3.2 检验设备:紫外灯检验设备3.3 ESD 防护:凡接触PCBA 必需配带良好静电防护措施(配带干净手套与防静电手环接上静电接地线); 3.4 检验前需先确认所使用工作平台清洁。

4、三防检查方法4.1、常规目检法:喷涂三防漆后PCBA 表面光滑会形成镜面反射用眼睛观察很光亮,对于没有喷三防漆的PCBA 表面不光滑回照射在上面的光形成漫反射用眼睛观察很暗淡。

4.2、紫外灯检验:要求使用含有荧光成份的三防漆,在较暗的环境下,用紫外光照射,已涂覆的区域呈亮色,未涂覆的区域色泽较暗;不能有被刮伤的痕迹,确保所有需要喷涂的器件和焊盘全部喷涂;重点检测器件引脚以及工装周边的器件的喷涂效果。

对比红框内部分和外面部分我们很容易检查发现:喷涂三防漆位置光亮。

未喷涂部位暗淡。

做好ESD 防护,双手持板,板面和水平面15-25度夹角。

正对照明灯,我们就可以看到喷涂三防漆的PCBA 板面有很强的反光。

5、避让要求:网口、螺丝孔、电池、插座/排针、光纤口、开关、散热片/待组装散热片等位置需要避让的位置严禁被三防漆污染。

避让位置图片网口螺丝孔电池插座/排针光纤口开关散热片/待组装散热片的物料发光LED6、三防允收标准:6.1.PCB表面不能有流漆、滴漏现象,不可有半润湿现象。

6.2. 完全固化,不能有粘手情况6.3.三防漆层应平整、光亮,薄厚均匀,将焊盘、贴式元件或导体表面保护好。

6.4.漆层表面不能有桔皮形、气泡、针孔、波纹现象。

PCB 板喷涂三防漆作业标准1. 目的:对本公司PCB 板喷涂三防漆作业进行有效控制,确保产品符合质量要求。

2. 范围:本标准适用于本公司PCB 板喷涂三防漆的工艺参数要求和控制。

3. 控制要求:3.1 喷涂环境要求:所有涂覆作业应不低于16℃及相对湿度低于30%的条件下进行。

如温度过低可采用在烘箱40度加热30分钟后再进行喷涂,最佳使用温度30 o C 。

湿度过高也是采用同样方法及同等条件加热。

3.2 PCB 板要求:所要喷涂的PCB 板需经测试、检验、调试合格,并彻底进行清洁处理干净后进行(焊锡、松香、灰尘、油污、助焊剂及其残渣),不允许涂覆的器件,需提供一种快干易剥遮蔽胶带,保护相关的部件(这些部件包括连接器,IC 插槽,可调电位器、大功率散热器、测试点、连接点)3.3作业人员防护要求:作业人员需佩戴防溅式护目镜和隔离手套,并佩戴防毒面罩。

4作业流程:4.1 确认PCB 板防护及清洁已达要求,环境及作业人员防护均已达到要求。

4.2喷涂:使PCB 板喷涂面一定要平放,可使用夹具等工具,使用Plasticote 70三防漆CAC2043进行喷涂,喷口距离目标20--30cm 均匀喷涂,保持涂层轻薄而均匀。

保证喷涂面需完全覆盖三防漆,可使喷涂面和目光在一个水平面察看是否完全涂覆。

步骤:PCB 板涂刷 喷A 面 表干30分钟 涂刷B 面 室温固化。

4.3在第一遍三防漆完全晾干后(1小时)进行二次喷涂,喷涂步骤参照4.2。

5注意事项:5.1作业人员一定要佩戴防护装置。

5.2喷涂后没有使用完的三防漆在喷涂完毕后将罐身倒置并按动喷钮,直到只有气体喷出为止以清洁喷射阀门。

5.3 Plasticote 70三防漆CAC2043内含有压力气体,需远离热源和明火;不得刺穿、撞击或焚烧气雾罐。

5.4 Plasticote 70三防漆CAC2043含有轻微的气味,对皮肤和眼睛有轻微刺激性,若不慎溅入眼睛,请立即用大量清水冲洗,如仍有不适须到医院检查;皮肤接触后请立即用肥皂和大量清水冲洗。

工作指引为保证三防外发产品的喷涂质量,明确和统一三防检验标准,规范三防检验不良判上,特结客户 标准制定本标准。

此标准作为三防外观检査的通用检验标准。

2、 适用范围 本规范适用于所有从我司加工的三防的产品。

适用部门:品质部,生产部如客户有明确的标准要求,按照与客户共同确认的标准或要求为准。

3. 检验环境准备照明:室内照明800LUX 以上,必要时以(三倍以上)(含)放大照灯检验确认, 检验设备:紫外灯检验设备ESD 防护:凡接触PCBA 必需配带良好静电防护措施(配带干净手套与防静电手环接上静电接地线):检验前需先确认所使用工作平台淸洁。

4、三防检査方法、常规目检法:喷涂三防漆后PCBA 表而光滑会形成镜面反射用眼睛观察很光亮,对于没有喷三 防漆的PCBA 表面不光滑回照射在上面的光形成漫反射用眼睛观察很暗淡。

、紫外灯检验:要求使用含有荧光成份的三防漆,在较暗的环境下.用紫外光照射.已涂覆的区 域呈亮色,未涂覆的区域色泽较暗:不能有被刮伤的痕迹,确保所有需要喷涂的器件和焊盘全部喷涂; 重点检测器件引脚以及工装周边的器件的喷涂效果。

平面15-25度夹饥正对照明灯.我们就可 对比红框内部分和外面部分我们很容易检査发现:陨涂三防漆位置光亮。

未喷涂 部位暗淡。

以看到喷涂1防漆的PCBA 板面冇很强的反紫外灯照射下,4 己喷涂区域颜色较亮2紫外灯照射下… 未喷涂区域颜色较暗卩5>避让要求:网口、螺丝孔、电池、插座/排针.光纤口.开关.散热片/待组装散热片等位置需要避让的位置严禁被三防漆污染。

避让位置图片网口J « 'J II U 5 VI螺丝孔电池插座/排针螺丝孔6.三防允收标准:・PCB 表而不能有流漆、滴漏现象,不可有半润湿现象。

・完全固化,不能有粘手情况・三防漆层应平整、光亮,薄厚均匀,将焊盘、贴式元件或导体表而保护好。

•漆层表而不能有桔皮形、气泡、针孔、波纹现象。

・需要防护的区域严禁被三防漆污染・三防后的印制板应干净.整洁,没有元器件损伤现象。