斜齿轮齿廓和变位齿轮

- 格式:pdf

- 大小:326.11 KB

- 文档页数:5

第一节齿轮传动的特点和类型一、齿轮传动的特点齿轮传动是应用最为广泛的一种传动形式,与其它传动相比,具有传递的功率大、速度范围广、效率高、工作可靠、寿命长、结构紧凑、能保证恒定传动比;缺点是制造及安装精度要求高,成本高,不适于两轴中心距过大的传动。

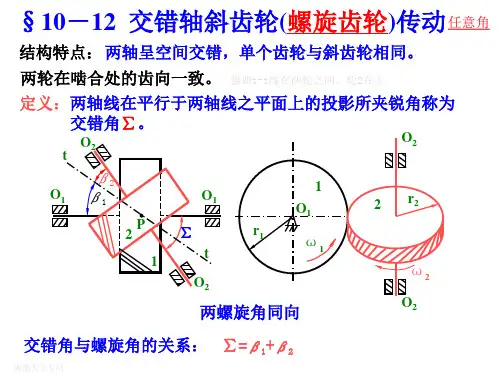

二、齿轮传动分类1、按轴线相互位置:平面齿轮传动和空间齿轮传动。

平面齿轮传动:按轮齿方向:直齿轮传动,斜齿轮传动和人字齿轮传动;按啮合方式:外啮合、内啮合和齿轮齿条传动;空间齿轮传动:锥齿轮传动、交错轴斜齿轮传动和蜗杆蜗轮传动。

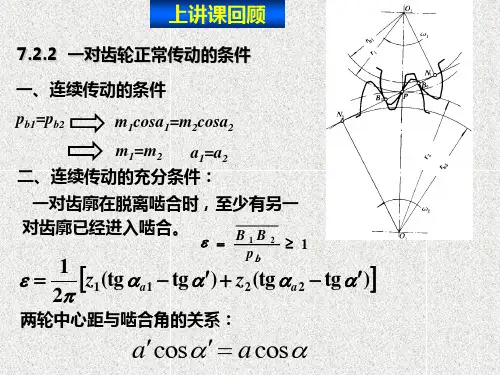

2、按齿轮是否圭寸闭:开式和闭式齿轮传动三、齿轮传动的基本要求1、传动准确平稳;齿廓啮合基本定律:为保证齿轮传动的瞬时传动比保持不变,则两轮不论在何处接触,过接触点所作两轮的公法线必须与两轮的连心线交于一定点。

定点C称为节点,分别以01、02为圆心,过节点C所作的两个相切的圆称为节圆。

根据齿廓曲线满足齿廓啮合基本定律制出的齿轮有渐开线齿轮、摆线齿轮和圆弧线齿轮。

我们主要介绍渐开线齿轮。

渐开线的有关概念:1、发生线在基圆上滚过的长度等于基圆上相应被滚过的弧长;2、发生线即渐开线的法线,它始终与基圆相切,故也是基圆的切线;3、同一基圆上生成的任意两条反向渐开线间的公法线长度处处相等,任意两条同向渐开线间的法向距离处处相等;4、渐开线的形状取决于基圆的大小。

基圆越小,渐开线越弯曲;基圆越大,渐开线越平直;5、基圆内无渐开线。

2、承载能力高和较长的使用寿命。

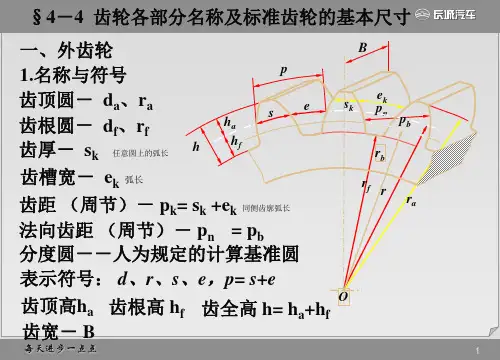

第二节渐开线齿轮的基本参数及几何尺寸计算一、各部分名称端平面:垂直于齿轮轴线的平面;齿槽:相邻两轮之间的空间;齿顶圆(da)、齿根圆(df)、齿槽宽(ek)、齿厚(sk)、齿顶高(ha )、齿根高(hf)、齿宽(p)、全齿高(h)二、基本参数1、模数m: ;2、压力角:规定分度圆上的压力角为标准压力角;3、齿顶高系数:;4、顶隙系数:;5、齿数z:。

当m、a不变时,z越大,db越大, 渐开线越平直,若当z—x时,db—%,渐开线变成直线,齿轮变成齿条。

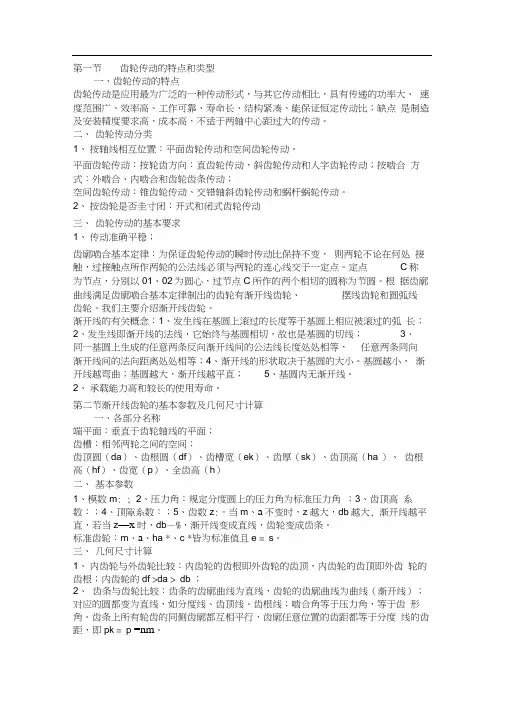

一.斜齿轮齿根圆直径计算公式

求斜齿轮齿根圆直径计算公式为:D=mZ/cosβ+2m)。

m为法向模数;

β为螺旋角;

Z为齿数;

D为齿顶圆直径(外径)。

端面压力角计算公式:tan (α_t)=tan (α_t)/cos(β)

分度圆直径:D=m_n×z/cos(β)

齿顶圆直径:无变位:Da=D+2×m_n×h* 有变位:Da=D+2×m_n ×(h*+x)。

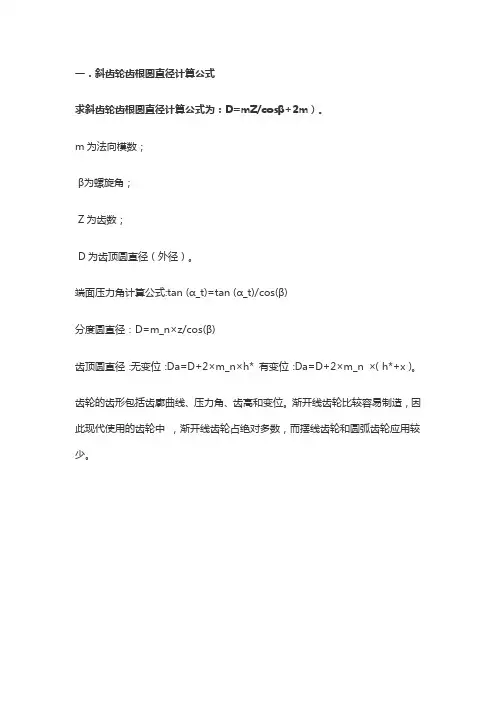

齿轮的齿形包括齿廓曲线、压力角、齿高和变位。

渐开线齿轮比较容易制造,因此现代使用的齿轮中,渐开线齿轮占绝对多数,而摆线齿轮和圆弧齿轮应用较少。

扩展资料:

因斜齿圆柱齿轮和斜齿条啮合时,它们的法面压力角和端面压力角应分别相等,所以斜齿圆柱齿轮法面压力角αn和端面压力角αt的关系可通过斜齿条得到。

在压力角方面,小压力角齿轮的承载能力较小;而大压力角齿轮,虽然承载能力较高,但在传递转矩相同的情况下轴承的负荷增大,因此仅用于特殊情况。

而齿轮的齿高已标准化,一般均采用标准齿高。

变位齿轮的优点较多,已遍及各类机械设备中。

斜齿轮变位系数xn和xt

首先,我们来谈谈斜齿轮的法向变位系数xn。

法向变位系数xn 是描述斜齿轮齿廓曲线的参数,它表示了齿轮齿面在法向上的变形程度。

斜齿轮的啮合传动中,由于齿轮的啮合不是理想的点接触,齿轮齿面会有一定程度的变形,法向变位系数xn就是用来描述这种变形程度的。

xn的计算涉及到齿轮的模数、齿数、齿轮啮合角等参数,它对于斜齿轮的设计和分析具有重要的意义。

其次,切向变位系数xt也是斜齿轮传动中的重要参数。

切向变位系数xt描述了斜齿轮齿廓曲线在切向上的变形程度。

在斜齿轮传动中,由于齿轮的旋转运动和啮合,齿面也会有一定程度的切向变形,xt就是用来描述这种变形程度的。

xt的计算也涉及到齿轮的几何参数和啮合角等,它对于斜齿轮传动的性能分析和设计具有重要的作用。

综上所述,斜齿轮变位系数xn和xt是描述斜齿轮传动中齿轮齿面变形程度的重要参数,它们的计算和分析对于斜齿轮传动的设计和性能评估具有重要的意义。

在工程实践中,工程师们需要根据具体的传动要求和参数来计算和分析xn和xt,以确保斜齿轮传动的可靠性和性能。

基于UG的标准斜齿圆柱齿轮及变位齿轮的参数化建模所在学院机械工程学院专业名称机械设计制造及其自动化年级二零一零级学生姓名、学号指导教师姓名、职称讲师完成日期二零一零年五月摘要齿轮是机械行业中被广泛应用的零件之一,齿轮轮齿的精确三维造型被视为齿轮机械动态仿真、NC加工、干涉检验以及有限元分析的基础。

但在UG7.0软件上并没有专门的模块,所以本文详细阐述的是在UG7.0平台上建立斜齿圆柱齿轮及变位齿轮三维模型的新方法。

由于斜齿轮的轮廓线不是标准曲线,想实现齿轮造型的精确建模有一定的难度。

斜齿轮常用的成型方法是扫掠成型法,但此方法实现的建模不准确。

为了改变这种缺点,本论文提出了通过建立渐开线、齿根过渡曲线对称方程,精确计算出了分界齿数与曲线起始、终止角度,以自由形式特征下的扫掠为工具的解决方案。

该方法符合标准斜齿圆柱齿轮齿廓线的定义,可以实现齿轮的精确建模。

通过实例建模,此方法同样适用于变位齿轮的参数化建模,提高了变位齿轮工程设计的效率。

关键词:斜齿轮及变位齿轮;渐开线;过渡曲线;对称方程;参数化建模ⅠABSTRACTGear is the machinery industry is widely applied in one of the parts, and gear of gear tooth accurate three-dimensional modeling is regarded as dynamic simulation, NC gear machinery processing, the interference of the finite element analysis test and the foundation. But in UG7.0 software and no special module, so in this paper expounds in UG7.0 platform is established on the helical gear shift gears and three dimensional model of the new method.Because the outline of the helical gear line is not standard curve, want to realize the precise gear modelling modeling has the certain difficulty. The helical gear commonly used the shaping method is sweeping ChengXingFa, but this method of modeling is not accurate. In order to change this weakness, this paper puts forward through the establishment of the involute tooth root, transition curve equation of symmetry, accurate boundary calculated with curve starting, termination number Angle, the free form the sweeping characteristics for the tool solutions. This method accord with standard helical gear tooth profile line of the definition, can realize the precise modeling gear.Through the example modeling, this method is also applicable to shift gears of parameterized modeling, improve the gear shift of the project design efficiencyKey words: The helical gear and shift gears; Involute; Transition curve; Symmetrical equation; Parameterized modelingⅡ目录1 引言 (1)1.1国内外的研究现状及发展趋势 (1)1.2课题研究内容 (2)1.3课题研究的意义 (2)1.4参数化建模策略 (3)1.5 Unigraphics介绍 (4)2斜齿轮的基本参数与几何尺寸计算 (5)2.1斜齿轮基本参数 (5)2.2设置齿轮参数和相关尺寸计算 (5)2.2.1前、后端面齿廓曲线的生成 (6)2.2.2齿根过渡曲线的建立 (8)3 标准斜齿圆柱齿轮的参数化建模 (11)3.1 基圆直径小于齿根圆直径即Z>分界齿数时 (11)3.1.1设置斜齿轮基本参数 (11)3.1.2斜齿轮计算参数的设置 (11)3.1.3创建斜齿轮前、后端面齿廓 (12)3.1.4 建造齿轮模型时的表达式 (13)3.1.5创建螺旋线 (15)3.1.6创建螺旋齿 (16)3.1.7创建完成斜齿轮实体 (16)3.1.8参数化实现 (17)3.2 基圆直径大于齿根圆直径即Z<分界齿数时 (17)3.2.1斜齿轮建模的表达式 (17)3.2.2创建斜齿轮齿廓曲线 (19)3.2.3创建螺旋线 (20)3.2.4创建螺旋齿 (21)3.2.5创建斜齿轮实体 (21)3.2.6参数化实现 (22)4 变位斜齿轮的实体建模 (23)4.1概述 (23)4.2变位斜齿轮的参数化设计 (24)4.2.1 基圆直径小于齿根圆直径时即Z>分界齿数时 (24)4.2.2基圆直径大于齿根圆直径时即Z<分界齿数时 (31)5斜齿轮参数化建模 (39)5.1参数化设计步骤及其方法 (39)5.1.1利用表达式进行参数化 (39)5.1.2利用表达式的电子表格功能实现参数化 (40)Ⅲ5.1.3利用部件族电子表格功能实现参数化 (41)6总结与展望 (48)参考文献 (44)致谢 (45)Ⅳ1 引言齿轮传动被视为传递机械力的主要运动方式,在工业发展中占有重要地位。

变位系数与螺旋角对斜齿轮动态啮合特性的影响吕瑞杰打韩炬2,杨再远2(1.滦州吉宏包装有限公司,河北唐山0637002华北理工大学机械工程学院,河北唐山063210)摘要:为深入分析斜齿轮传动的动态啮合特性,构建了斜齿轮啮合副的柔性动力学模型,应用多体动力学方法对啮合副动态特性进行了仿真分析,采用单因素法研究了不同负载、不同变位系数及不同螺旋角对斜齿轮传动的动态传动误差、轮齿最大受力、轮齿最大滑动速度的影响。

研究表明,变位系数对传动误差、轮齿最大受力及最大滑动速度的影响相关性一致;螺旋角对传动误差、轮齿最大受力的影响相关性相同,但不同于螺旋角对最大滑动速度的影响。

关键词:斜齿轮传动;动态啮合特性;多体动力学;变位系数;螺旋角中图分类号:TH132.41文献标志码:A文章编号:1002-2333(2021)05-0145-05 Influence of Modification Coefficient and Helix Angle on Dynamic Meshing Characteristics of Helical GearsLYU Ruijie1,HAN Ju2,YANG Zaiyuan2(1.Luanzhou Jihong Packaging Co.,Ltd.,Tangshan063700,China;2.School of Mechanical Engineering,North China University of Science and Technology,Tangshan063210,China)Abstract:In order to analyze the dynamic meshing characteristics of helical gear transmission,a flexible dynamic model of the helical gear meshing pair is built,and the dynamic characteristics of the meshing pair are simulated and analyzed by the multi-body dynamics method.The single factor method is used to study the influence of different loads,different modification coefficients and different helix angles on the dynamic transmission error of helical gear transmission,the maximum force on the gear teeth,and the maximum sliding speed of the gear teeth.The research results show that the influence of the displacement coefficient on the transmission error,the maximum force of the gear teeth and the maximum sliding speed are consistent.The helix angle has the same correlation to the influence of the transmission error and the maximum force on the gear teeth,but it is different from the effect of the helix angle on the maximum sliding speed. Keywords:helical gear transmission;dynamic meshing characteristics;multi-body dynamics;modification coefficient; helix angle0引言齿轮传动的动态啮合性能对传动系统的振动、噪声、传递效率及传动平稳性等有重要影响,因此,对其深入研究是提高传动系统性能的关键。

斜齿轮变位系数xn和xt

斜齿轮是一种重要的传动元件,其结构具有许多特点,其中包括斜齿轮变位系数xn和xt。

斜齿轮变位系数xn和xt是指斜齿轮齿廓的特征参数,它们对于斜齿轮的传动性能和运行稳定性具有重要影响。

斜齿轮变位系数xn和xt能够影响斜齿轮的传动效率。

传动效率是指斜齿轮传动中输入功率与输出功率之比。

斜齿轮变位系数xn和xt的选择会直接影响斜齿轮的传动效率。

一般来说,当斜齿轮变位系数xn和xt适当时,斜齿轮的传动效率会比较高;而当斜齿轮变位系数xn和xt不合理时,斜齿轮的传动效率会降低。

斜齿轮变位系数xn和xt还能够影响斜齿轮的传动噪声。

传动噪声是指斜齿轮传动中产生的噪声。

斜齿轮变位系数xn和xt的选择会对斜齿轮的传动噪声产生一定的影响。

通常情况下,斜齿轮变位系数xn和xt越小,斜齿轮的传动噪声越小;而斜齿轮变位系数xn和xt越大,斜齿轮的传动噪声越大。

斜齿轮变位系数xn和xt还能够影响斜齿轮的传动精度。

传动精度是指斜齿轮传动中输出轴转动角度与输入轴转动角度之比。

斜齿轮变位系数xn和xt的选择会对斜齿轮的传动精度产生一定的影响。

一般来说,当斜齿轮变位系数xn和xt适当时,斜齿轮的传动精度会比较高;而当斜齿轮变位系数xn和xt不合理时,斜齿轮的传动精度会降低。

总的来说,斜齿轮变位系数xn和xt对斜齿轮的传动性能和运行稳定性具有重要影响,合理选择斜齿轮变位系数xn和xt可以提高斜齿轮的传动效率、降低传动噪声、提高传动精度。

因此,在设计和使用斜齿轮时,需要根据实际情况合理选择斜齿轮变位系数xn和xt,以保证斜齿轮的正常运行和长久使用。

变位齿轮的应用场合

变位齿轮是一种特殊类型的齿轮,其齿轮齿数与模数不同,因此在应用场合上区别于常规齿轮。

变位齿轮具有许多独特的特点和优势,主要应用于以下场合:

1. 轴传动:变位齿轮广泛应用于轴传动装置中,可以实现高速传动和大扭矩输出。

2. 机床传动:变位齿轮常用于机床的主传动装置,可以提高传动效率和稳定性,减少噪声和振动。

3. 自行车变速器:变位齿轮常用于自行车的变速器装置,通过变位齿轮可以实现不同档位的转速和扭矩变化,提供更好的骑行体验。

4. 汽车变速器:变位齿轮在汽车变速器中起到调整转速和扭矩的作用,可以实现平稳的加速和减速效果。

5. 船舶传动:变位齿轮适用于船舶的传动装置中,可以提供高效的推进力和良好的操纵性能。

6. 电机传动:变位齿轮通常应用于电机传动系统中,可以提供稳定的传动效果和高转矩输出。

总的来说,变位齿轮适用于需要传递高扭矩和高速度的传动系统,具有传动效率高、噪声小、寿命长等优点,被广泛应用于机械、汽车、船舶等领域。

齿轮机构一、判断题1.有一对传动齿轮,已知主动轮的转速n 1=960rpm ,齿数Z 1=20,从动齿轮的齿数Z 2=50,这对齿轮的传动比i 12 =2.5,那么从动轮的转速应当为n 2=2400 rpm 。

( )2.渐开线上各点的曲率半径都是相等的。

( )3.渐开线的形状与基圆的大小无关。

( )4.渐开线上任意一点的法线不可能都与基圆相切。

( )5.渐开线上各点的压力角是不相等的,越远离基圆压力角越小,基圆上的压力角最大。

( )6.齿轮的标准压力角和标准模数都在分度圆上。

( )7.分度圆上压力角的变化,对齿廓的形状有影响。

( )8.两齿轮间的距离叫中心距。

( )9.在任意圆周上,相邻两轮齿同侧渐开线间的距离,称为该圆上的周节。

( )10.内齿轮的齿顶圆在分度圆以外,齿根圆在分度圆以内。

( )11.122112z z n n i ==是各种啮合传动的通用速比公式。

( ) 12.标准斜齿圆柱齿轮的正确啮合条件是:两齿轮的端面模数和压力角相等,螺旋角相等,螺旋方向相反。

( )13.斜齿圆柱齿轮计算基本参数是:标准模数,标准压力角,齿数和螺旋角。

( )14.标准直齿圆锥齿轮,规定以小端的几何参数为标准值。

( )15.圆锥齿轮的正确啮合条件是:两齿轮的小端模数和压力角分别相等。

( )16.直齿圆柱标准齿轮的正确啮合条件:只要两齿轮模数相等即可。

( )17.计算直齿圆柱标准齿轮的必须条件,是只需要模数和齿数就可以。

( )18.斜齿轮传动的平稳性和同时参加啮合的齿数,都比直齿轮高,所以斜齿轮多用于高速传动。

( )19.齿轮传动和摩擦轮传动一样,都可以不停车进行变速和变向。

( )20.同一模数和同一压力角,但不同齿数的两个齿轮,可以使用同一把齿轮刀具进行加工。

( )21.齿轮加工中是否产生根切现象,主要取决于齿轮齿数。

( )22.齿数越多越容易出现根切。

( )23.为了便于装配,通常取小齿轮的宽度比大齿轮的宽度宽5~10mm 。

什么是变位齿轮,变位齿轮的特点以及为什么要对齿轮进⾏变位处理什么是变位齿轮⽤齿条型⼑具加⼯齿轮时,若不采⽤标准安装,⽽是将⼑具远离或靠近轮坯回转中⼼,则⼑具的分度线不再与被加⼯齿轮的分度圆相切。

这种变位修正法。

采⽤这种⽅法加⼯的齿轮称为变位齿轮变位齿轮。

采⽤改变⼑具与被加⼯齿轮相对位置来加⼯齿轮的⽅法称为变位修正法⾮标准渐开线齿形的齿轮。

切制轮齿时,改变标准⼑具对齿通过改变标准⼑具对齿轮⽑坯的径向位置或改变标准⼑具的齿槽宽切制出的齿形为⾮标准渐开线齿形切向变位。

最常⽤的是径向变位,切向变位⼀般⽤于圆锥齿轮的变位。

轮⽑坯的径向位置称为径向变位径向变位。

改变标准⼑具的齿槽宽称为切向变位变位齿轮的特点变位齿轮与标准齿轮相⽐,其模数、齿数、压⼒⾓均⽆变化;但是正变位时,齿廓曲线段离基圆较远,齿顶圆和齿根圆也相应增⼤,齿根⾼减⼩,齿顶⾼增⼤,分度圆齿厚与齿根圆齿厚都增⼤,但齿顶容易变尖;负变位时,齿廓曲线段离基圆较近,齿顶圆和齿根圆也相应减⼩,齿根⾼增⼤,齿顶⾼减⼩,分度圆齿厚和齿根圆齿厚都减⼩。

,为什么要对标准齿轮进⾏变位变位齿轮的主要功能与作⽤,为什么要对标准齿轮进⾏变位变位齿轮的主要功能与作⽤1、减⼩齿轮传动的结构尺⼨,减轻重量在传动⽐⼀定的条件下,可使⼩齿轮齿数zl<zmin,从⽽使传动的结构尺⼨减⼩,减轻机构重量。

2、避免根切,提⾼齿根的弯曲强度当⼩齿轮齿数z1<zmin时,可以利⽤正变位避免根切,提⾼齿根的弯曲强度。

x≥xmin=(Z-Zmin)/Zmin,对α=20°时,Zmin=17。

3、提⾼齿⾯的接触强度3、提⾼齿⾯的接触强度采⽤啮合⾓α’>α的正传动时,由于齿廓曲率半径增⼤,故可以提⾼齿⾯的接触强度。

4、提⾼齿⾯的抗胶合耐磨损能⼒采⽤啮合⾓α’>α的正传动,并适当分配变位系数xl、x2,使两齿轮的最⼤滑动率相等时,既可降低齿⾯接触应⼒,⼜可降低齿⾯间的滑动率以提⾼齿轮的抗胶合和耐磨损能⼒。