轮胎动平衡均匀性实验理论呕心制作

- 格式:ppt

- 大小:1.87 MB

- 文档页数:52

轮胎均匀性第14 页共120 页目录1、介绍2、什么是均一性平衡是来自力量变异。

3、均一性平衡机4、竞争对手比较5、新的福特品质级制告诉我们,为什么我们必须改进。

6、各别材料的定量效应,在均一性平衡上有多元变异。

7、在均一性平衡上误校正设备亦有定量应。

第14 页共120 页目录8、均一性平衡重点:密炼机压延机押出机低角度裁断机环带成型机成型机胎体及生胎储存法加硫机均一性平衡机9、用来分析均一性不良原因之工具:向量分析波长分析器用系统接近法来解决问题10、管制系统第14 页共120 页介绍A、均一性平衡机原来是用来解决美(2)豪华大轿车上轮胎震动问题。

B、最早是用10??直径水平轴载重轮之后引进33 8/5??垂直轴载重轮,是非常灵敏。

C、当辐射层轮胎引进市场进雪现所有轮胎必须做均一性平衡,由于胎面刚性及胎边柔软,造成轮胎对于震动与偏向非常敏感。

D、今天均一性平衡机可测下列诸项:(a)、径向平衡不良(b)、第一斜波平衡不良(c)、侧向平衡不良(d)、锥向不良E、从60年代就有很多均一性平衡改善计划,经证明此改善有效的。

第14 页共120 页介绍F、经多年显示我们是有进步的,下列比较1969年及1980年各收集到均一性平衡资料。

轮胎种类试验资料条数RFV LFV 第一斜波及规格平均值平均值平均值人造帘布辐均一性改进1102 21LBS 14.8LBS NO INFO射层轮胎工作小组1969100%材料检查及机器之校正那时能做到最好程度环带钢丝轮胎1980年代,这些轮胎2450 12.3LBS 8.8LBS 7.8LBS是由二片模加硫出来的G、虽则经过10年来改进,我们必须做到下面二件事来做更多发改善工作(A)、大量试验能做到很好均一性平衡,正式生产亦能做到。

(B)、突破技术瓶颈,使生产轮胎更有竞争力。

第14 页共120 页介绍H、这个研习会目的的是使所有参与者能够发展出一套均一性平衡改进办法。

1)、明确了解何谓径向平衡,第一斜波平衡,侧向平衡及锥力。

第46卷 第13期·12·作者简介:沈爱华(1972-),男,高级工程师,本科,主要从事轮胎工艺与设备开发,获得两项发明专利和十几项实用新型专利,已发表多篇论文。

收稿日期:2020-02-08在由工业和信息化部、中国工程院联合指导,青岛市人民政府、中国机械工程学会共同主办的“2017世界互联网工业大会”上,国家橡胶与轮胎工程技术研究中心常务副主任、软控股份有限公司董事长袁仲雪发表主题为《橡胶产业互联网平台》演讲时强调说:“在质量问题当中,最令业界头疼的是轮胎质量的均一性问题,均一性是智能制造、无人制造、均一化制造目前还到不了的水平……,所以导致我们现在中国的轮胎制造能力虽然很强,但是大部分属于低端产品,缺乏高端的技术。

”事实上,制造完全均一的轮胎是不可能的,因为轮胎制造的每道工序都有它自身制造的公差。

只有严格控制轮胎部件的精度和轮胎制造全过程,才能使影响均匀性不可避免的误差降至最小。

轮胎生产的特点是大量的手工操作,因此,偏离理想结构是不可避免的。

帘布层的拼接、不均匀的织物和钢丝性能、部件组合时不均匀的拉伸、不均匀的硫化、带束层放置的偏中心以及其它制造公差等问题,都将导致轮胎的不均匀性。

轮胎缺乏均匀性将通过轮胎对车辆施加的力产生变化,轮胎每旋转一周都重复着其影响,由此而引起车辆的周期性振动,振动程度是取决于行驶速度的,并常常导致驾驶员及乘客感到烦恼。

1 轮胎的均匀性定义1.1 何谓轮胎的均匀性原意为“均匀”,可以引申为“均一”、“匀称”。

具体指的是:给轮胎一定的充气压力,在一定负荷及轮胎均匀性的影响原因及试验机介绍沈爱华(安徽佳通乘用子午线轮胎有限公司,安徽 合肥 230601)摘要:主要介绍了轮胎均一性对车辆的影响、均匀性的定义、分类、均匀性的项目及意义。

介绍了均匀性检测方法、生产设备对均匀性的影响和主要测量项目对应的试验设备,同时也分析了轮胎不均匀性的产生原因。

最后简单介绍了均匀性试验机的工作原理、各组成部分及功能,罗列了影响均匀性的因素、均匀性与车辆品质的对应关系。

轮胎机检不合格策略随着家庭轿车的普及,人们对轮胎的认识不断提高,对轮胎质量提出了越来越高的要求,特别是对轮胎均匀性提出了较高的要求。

因为轮胎均匀性不仅影响乘坐舒适性,还影响车辆的使用寿命、轮胎的异常损耗以及耗油量等。

轮胎成型过程中,成型组件接头过长、过短或部件偏离中心等均会引起轮胎均匀性问题。

本文简要分析半钢子午线轮胎均匀性的主要影响因素,并提出提高均匀性的相应措施。

1 设计1.1 帘线伸张因数(K1)和胎体膨胀因数(K2)K1和K2对轮胎均匀性影响较大。

从设计上来讲,在不影响轮胎性能的条件下,要尽量保证同一系列轮胎的K1和K2值相近。

K1=W F/(c-D+d)式中 W F——一段成型鼓宽度;c——外胎内周长;D——一段成型鼓直径;d——钢丝圈直径。

K1取值主要影响帘线的伸张,一般来讲,80,75,70,65和60系列轮胎的K1分别取0.9466,0.9471,0.9591,0.9306和0.9396较适合。

K2=L(L′+2πh)式中 L——胎坯外周长;L′——带束层贴合鼓周长;h——带束层厚度与胎面中心线部位厚度之和。

K2取值主要影响一段胎坯与胎面带束环的贴合,并且影响充气效果。

一般来讲,如果发现同系列轮胎均匀性差异较大,应考虑到这一因素。

1.2 带束层结构带束层结构主要是指带束层的角度、贴合方向及层数。

带束层结构是引起侧向力偏移的主要因素。

带束层位置的偏歪和部分宽度发生不规则的变异会引起锥度效应不良。

1.3 帘布反包高度、三角胶高度及胎面长度帘布反包高度和三角胶高度影响轮胎的断面水平轴位置和胎侧刚性,从而影响轮胎均匀性。

三角胶高度对扁平率较大的低断面轮胎均匀性的影响尤为显著。

胎面长度主要对轮胎径向力偏差影响较大。

1.4 胎体帘线材料胎体帘线材料对轮胎均匀性也有一定的影响,一般情况下人造丝最好,聚酯较好,锦纶66较差,锦纶6最差,即轮胎采用热收缩率越低的材料,其均匀性越好。

1.5 轮胎扁平率图1(略)示出了锥度效应与带束层贴合偏移量和轮胎扁平率的关系。

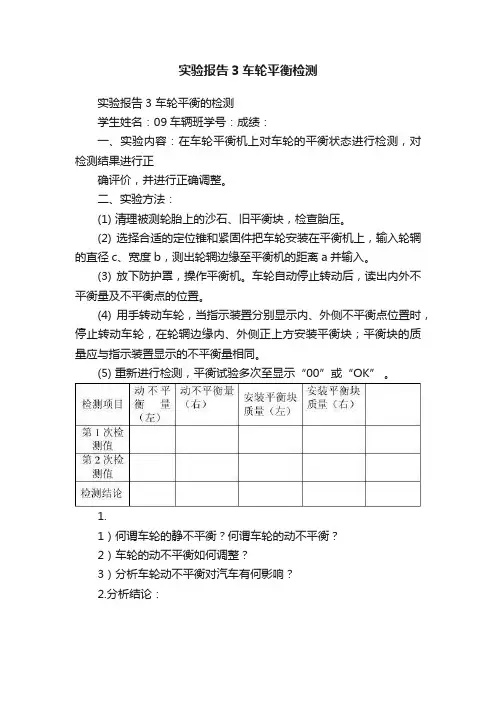

实验报告3车轮平衡检测

实验报告3 车轮平衡的检测

学生姓名:09车辆班学号:成绩:

一、实验内容:在车轮平衡机上对车轮的平衡状态进行检测,对检测结果进行正

确评价,并进行正确调整。

二、实验方法:

(1) 清理被测轮胎上的沙石、旧平衡块,检查胎压。

(2) 选择合适的定位锥和紧固件把车轮安装在平衡机上,输入轮辋的直径c、宽度b,测出轮辋边缘至平衡机的距离a并输入。

(3) 放下防护罩,操作平衡机。

车轮自动停止转动后,读出内外不平衡量及不平衡点的位置。

(4) 用手转动车轮,当指示装置分别显示内、外侧不平衡点位置时,停止转动车轮,在轮辋边缘内、外侧正上方安装平衡块;平衡块的质量应与指示装置显示的不平衡量相同。

(5) 重新进行检测,平衡试验多次至显示“00”或“OK” 。

1.

1)何谓车轮的静不平衡?何谓车轮的动不平衡?

2)车轮的动不平衡如何调整?

3)分析车轮动不平衡对汽车有何影响?

2.分析结论:。

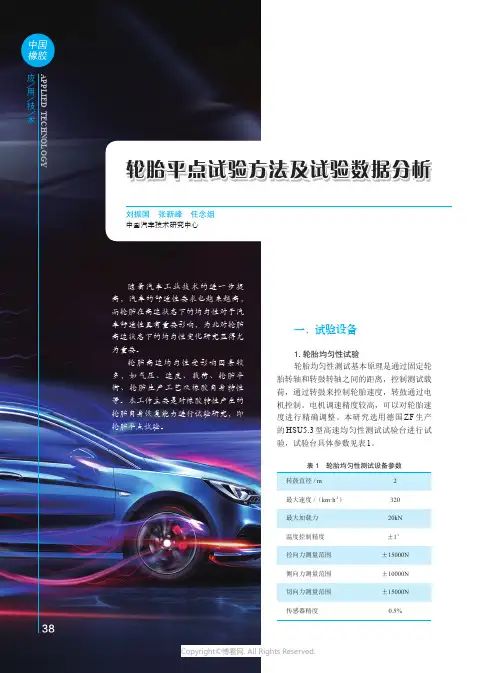

中国APPLIED TECHNOLOGY一、试验设备1.轮胎均匀性试验轮胎均匀性测试基本原理是通过固定轮胎转轴和转鼓转轴之间的距离,控制测试载荷,通过转鼓来控制轮胎速度,转鼓通过电机控制。

电机调速精度较高,可以对轮胎速度进行精确调整。

本研究选用德国ZF 生产的HSU5.3型高速均匀性测试试验台进行试验,试验台具体参数见表1。

传感器精度0.5%橡胶应用技术轮胎平点试验方法及试验数据分析应用技术APPLIED TECHNOLOGY图1 ZF 轮胎均匀性测试设备2.轮胎平点生成轮胎平点的生成方式主要有两种,一种是德国汽车工业协会(VDA )推出的标准,即指定室温下直接在转鼓加载生成平点,另一种为通用公司推出的在高低温环境下,在平板上生成平点。

本研究主要就第二种试验方式进行研究,为此需要专用的平点生成设备即轮胎静载测试设备。

该设备主要由轮胎加载部分和环境控制箱两部分组成。

试验设备主要参数见表2。

(1)轮胎平点测试步骤本试验程序主要分为如下3个步骤:①对轮胎进行高速均匀性测试,将轮胎充气至均匀性测试规定气压,进行30分钟暖胎,在此期间不进行轮胎高速均匀性测试,暖胎后每分钟进行一次测试,共持续30分钟。

②将第一步中测试结束后的轮胎在25℃的环境下静置1h ,调整轮胎气压至平点生成规定气压,将轮胎从均匀性试验机上取下并安装在轮胎静载测试设备上,调整轮胎RFV 低点位置为平点生成位置,将轮胎加载至测试规定载荷,进行48小时静置,其中前24h 环境温度为高温45℃,使轮胎软化,便于生成平点,后24小时环境温度低温-10℃,使轮胎硬化,从而使轮胎生产的平点更加稳定,恢复难度加大,其中轮胎RFV 低点的确定可以通过均匀性试验机测试后标记。

③完成第二步轮胎平点生成后,快速将轮胎从静载设备上拆下,并安装至轮胎均匀性测试设备上,整个过程在10分钟内完成。

调整气压至轮胎均匀性规定测试压力(与第一步中测试压力保持一致),对轮胎进行均匀性测量,每隔1分钟记录1次数据。

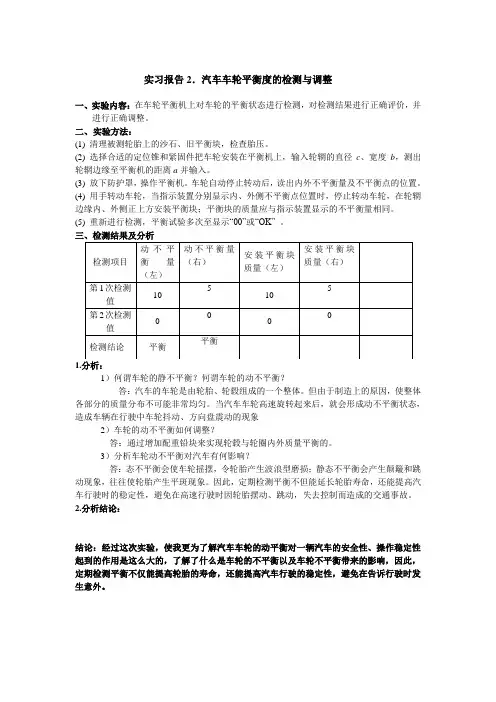

实习报告2.汽车车轮平衡度的检测与调整一、实验内容:在车轮平衡机上对车轮的平衡状态进行检测,对检测结果进行正确评价,并进行正确调整。

二、实验方法:(1) 清理被测轮胎上的沙石、旧平衡块,检查胎压。

(2) 选择合适的定位锥和紧固件把车轮安装在平衡机上,输入轮辋的直径c、宽度b,测出轮辋边缘至平衡机的距离a并输入。

(3) 放下防护罩,操作平衡机。

车轮自动停止转动后,读出内外不平衡量及不平衡点的位置。

(4) 用手转动车轮,当指示装置分别显示内、外侧不平衡点位置时,停止转动车轮,在轮辋边缘内、外侧正上方安装平衡块;平衡块的质量应与指示装置显示的不平衡量相同。

(5) 重新进行检测,平衡试验多次至显示“00”或“OK” 。

三、检测结果及分析1.分析:1)何谓车轮的静不平衡?何谓车轮的动不平衡?答:汽车的车轮是由轮胎、轮毂组成的一个整体。

但由于制造上的原因,使整体各部分的质量分布不可能非常均匀。

当汽车车轮高速旋转起来后,就会形成动不平衡状态,造成车辆在行驶中车轮抖动、方向盘震动的现象2)车轮的动不平衡如何调整?答:通过增加配重铅块来实现轮毂与轮圈内外质量平衡的。

3)分析车轮动不平衡对汽车有何影响?答:态不平衡会使车轮摇摆,令轮胎产生波浪型磨损;静态不平衡会产生颠簸和跳动现象,往往使轮胎产生平斑现象。

因此,定期检测平衡不但能延长轮胎寿命,还能提高汽车行驶时的稳定性,避免在高速行驶时因轮胎摆动、跳动,失去控制而造成的交通事故。

2.分析结论:结论:经过这次实验,使我更为了解汽车车轮的动平衡对一辆汽车的安全性、操作稳定性起到的作用是这么大的,了解了什么是车轮的不平衡以及车轮不平衡带来的影响,因此,定期检测平衡不仅能提高轮胎的寿命,还能提高汽车行驶的稳定性,避免在告诉行驶时发生意外。

第1篇一、实验目的1. 了解动平衡的概念和原理。

2. 掌握实现动平衡的方法和步骤。

3. 通过实验验证动平衡的必要性和有效性。

二、实验原理动平衡是指通过调整旋转体上质量分布,使其在旋转过程中产生的惯性力相互抵消,从而实现平稳旋转。

动平衡实验通常包括以下步骤:1. 测量旋转体的质量分布。

2. 根据测量结果,确定平衡点位置。

3. 通过添加或移除质量,调整旋转体的质量分布。

4. 验证调整后的旋转体是否达到动平衡。

三、实验器材1. 旋转体(如飞轮、电机转子等)。

2. 磁力测力计。

3. 滑轮和绳子。

4. 平衡配重块。

5. 移动平台。

6. 秒表。

7. 记录本。

四、实验步骤1. 准备实验器材,将旋转体固定在移动平台上。

2. 使用磁力测力计,测量旋转体在不同位置上的质量分布。

3. 根据测量结果,确定平衡点位置。

4. 在平衡点位置添加或移除平衡配重块,调整旋转体的质量分布。

5. 使用磁力测力计,测量调整后的旋转体在不同位置上的质量分布。

6. 重复步骤4和5,直至旋转体的质量分布达到动平衡。

7. 使用秒表,测量调整后的旋转体在固定时间内旋转的圈数。

8. 记录实验数据,分析实验结果。

五、实验结果与分析1. 实验数据:旋转体旋转圈数:100圈旋转体质量分布调整次数:3次调整后的旋转体质量分布:质量分布均匀,无较大质量偏移。

2. 分析:通过实验验证,调整后的旋转体质量分布均匀,无较大质量偏移,达到了动平衡。

实验结果表明,动平衡对于旋转体的平稳旋转至关重要。

在旋转过程中,若质量分布不均匀,会产生惯性力,导致旋转体振动,影响旋转性能。

因此,实现动平衡对于提高旋转体的性能和寿命具有重要意义。

六、实验结论1. 动平衡是旋转体平稳旋转的关键因素。

2. 通过调整旋转体的质量分布,可以实现动平衡。

3. 动平衡实验有助于提高旋转体的性能和寿命。

七、实验注意事项1. 实验过程中,注意安全,避免受伤。

2. 实验器材应保持清洁、干燥,避免影响测量结果。

一、实训目的通过本次车辆动平衡实训,旨在提高我对汽车车轮动平衡原理和操作技巧的理解,掌握动平衡机的正确使用方法,了解车轮不平衡对车辆性能和行车安全的影响,提高车辆维修质量,确保行车安全。

二、实训内容1. 车轮动平衡原理车轮动平衡是指通过在车轮上添加平衡块,使车轮在旋转过程中各部分的惯性力相互抵消,从而消除车轮在旋转过程中的振动现象。

车轮不平衡会导致车辆行驶时产生振动,影响乘坐舒适性,严重时甚至会导致车辆失控,危及行车安全。

2. 动平衡机操作技巧(1)准备阶段1)清除车轮上的泥土、石子和旧平衡块。

2)检查轮胎气压,视必要充至规定值(一般夏季2.40kPa,冬季2.50kPa)。

3)根据轮辋中心孔的大小选择锥体,仔细地装上车轮,用大螺距螺母上紧。

(2)操作阶段1)打开电源开关,检查指示与控制装置的面板是否指示正确。

2)用卡尺测量轮辋宽度、轮辋直径,并用平衡机上的标尺测量轮辋边缘至机箱距离,将测量值输入指示与控制装置中去。

3)放下车轮防护罩,按下起动键,车轮旋转,平衡测试开始,微机自动采集数据。

4)车轮自动停转或听到笛声按下停止键,操纵制动装置使车轮停转,从指示装置读取车轮内、外不平衡量和不平衡位置。

5)抬起车轮防护罩,用手按箭头方向慢慢转动车轮,当指示装置出现两相对箭头时停止转动。

6)在轮辋的内侧或外侧的上部(时钟点位置)加装指示装置显示的该侧平衡块质量。

内、外侧要分别进行,平衡块装卡要牢固。

7)安装平衡块后,有可能产生新的不平衡,重复上述步骤,直至车轮达到动平衡要求。

三、实训过程1. 实训前,了解车轮动平衡的基本原理和操作流程。

2. 实训过程中,严格按照操作步骤进行,注意观察动平衡机的工作状态。

3. 实训结束后,对实训过程进行总结,分析车轮不平衡的原因,提出解决措施。

四、实训收获1. 掌握了车轮动平衡的基本原理和操作技巧。

2. 了解车轮不平衡对车辆性能和行车安全的影响。

3. 提高了动手操作能力和团队协作能力。