铜精矿的熔炼反射炉

- 格式:ppt

- 大小:728.50 KB

- 文档页数:28

阳极铜的生产工艺——火法

一、铜精矿熔炼

铜精矿熔炼是阳极铜生产的第一步,主要目的是将铜精矿中的有价成分最大限度地提取出来,形成粗铜。

这个过程通常在高温和有还原气氛的条件下进行,使用的设备为反射炉或电炉。

铜精矿熔炼的主要化学反应是将铜的硫化物氧化物还原为金属铜,同时分离其他杂质。

二、吹炼

在粗铜的制备完成后,需要进行吹炼以进一步从粗铜中去除杂质。

吹炼过程在转炉中进行,通过鼓入空气或富氧空气,使粗铜中的杂质氧化并从铜液中分离。

在吹炼过程中,部分铜也会被氧化,但随后会在还原阶段被还原回金属铜。

三、火法精炼

火法精炼的主要目的是进一步去除铜中的杂质,使铜的纯度达到电解精炼的要求。

这个过程通常在高温和有还原气氛的条件下进行,使用的设备为反射炉。

火法精炼过程中,会向铜液中加入特定的熔剂,以去除铜中的杂质。

然后通过液态金属的静置、分层和结晶,将高纯度的铜从液态金属中分离出来。

四、电解精炼

电解精炼是生产高纯度阳极铜的最后一道工序。

经过火法精炼的铜液被倒入电解槽中,通过电解过程将铜从铜液中

析出,形成阳极铜。

在这个过程中,阳极铜中的杂质会以沉淀物的形式留在电解液中,而纯度较高的铜则会作为阳极被析出。

电解精炼能够进一步降低阳极铜中的杂质含量,提高其纯度。

反射炉炼铜的操作步骤和生产工艺特点反射炉是用于炼铜的常见设备之一,其操作步骤和生产工艺特点如下:操作步骤:1. 原料准备:铜精矿和辅助原料如石灰石、煤等被破碎、研磨和分类。

2. 进料:按照一定比例将铜精矿和辅助原料加入反射炉里,形成矿石堆积。

3. 点火:在矿石堆积的上部点燃燃料,如煤气、重油等,建立燃烧层。

4. 氧化:矿石堆积中的铜矿石被加热至高温,发生氧化反应,铜矿石中的硫被氧化为二氧化硫气体。

5. 化学反应:二氧化硫与反射炉中的石灰石反应生成石膏。

6. 熔融:铜矿石中被氧化的铜被熔融,并与铁、铅等杂质分离。

7. 出渣:熔融的矿石中形成的渣被定期从炉底排出。

8. 煅烧:铜矿石的还原煅烧操作,将炉内残渣中的硫和其他杂质去除。

9. 出铜:熔融的矿石中的铜通过出口排出。

生产工艺特点:1. 高效能:反射炉具有高效能的特点,能够利用炉体内的余热进行预热降温,节约能源消耗。

2. 环保:反射炉在炼铜过程中产生的烟气经过净化处理,排放的废气符合环保要求。

3. 自动化程度高:反射炉的控制系统采用自动化设备,能够实现自动化操作和控制,提高生产效率和产品质量。

4. 适用性广:反射炉适用于各种不同类型的铜矿石,能够适应生产规模的变化。

5. 炉温均匀:反射炉采用反射材料进行衬里,能够使炉体内的温度分布均匀,确保矿石的充分反应。

6. 少量湿法处理:使用反射炉炼铜相比传统工艺需要更少湿法处理,减少了水资源的消耗。

总之,反射炉炼铜以其高效能、环保、自动化等特点在工业生产中得到广泛应用。

这种炉型能够提高生产效率,降低能耗,同时确保产品质量符合标准,是炼铜过程中的重要设备。

铜火法精炼主要热工设备及所用耐火材料铜精炼的必要性及工序转炉生产出的粗铜,其含铜量一般为98.5% ~99.5%,其余为杂质,如硫、氧、铁、砷、铺、锌、锡、铅、铋、镍、钴、硒、碲、银和金等。

这些杂质存在于铜中,对铜的性质产生各种不同的影响,有的会降低铜的电导率,如砷、锑、锡;有的会导致热加工时型材内部产生裂纹,如砷、铋、铅、硫;有的则使冷加工性能变坏,如铅、锑、铋。

总之,降低了铜的使用价值。

有些杂质如金和银则具有较高使用价值和经济效益,需要回收和利用。

因此,为了满足铜的各种用途要求,需要将粗铜提纯精炼。

精炼的目的有两个,一是除去铜中的杂质,提高纯度,使铜含量在99.5%以上;二是从铜中分离回收有价元素,提高资源综合利用率。

目前使用的精炼方法有两类:(1)粗铜火法精炼,直接生产含铜99. 5%以上的精铜。

该法仅适用于金、银和杂质含量较低的粗铜,所产精铜仅用于对纯度要求不高的场合。

(2)粗铜先经过火法精炼除去部分杂质,浇铸成阳极,再进行电解精炼,产出含铜99. 95%以上、杂质含量达到标准的精铜。

这是铜生产的主要流程。

粗铜的火法精炼过程包括氧化、还原和浇铸三个工序。

在1150 ~1200℃的温度下,先将空气压入熔融铜中,进行杂质的氧化脱出,而后再用碳氢物质除去铜液中的氧,最后进行浇铸。

粗铜火法精炼用设备目前,用于铜火法精炼的炉型有反射炉、回转式精炼炉、倾动式精炼炉三种。

1 反射炉反射炉是传统的火法精炼设备,是一种表面加热的膛式炉,结构简单,操作容易,既可处理冷料,又可处理热料。

此外,因反射炉容积、炉体尺寸可大、可小,处理量可以从1t变化到400t,具有很强的适应性。

处理冷料较多的工厂和规模较小的工厂,多采用反射炉生产阳极铜。

其缺点是操作效率低,劳动强度大,操作环境差。

国内大多采用固定式反射炉进行精炼,炉衬主要采用镁砖、镁铝砖或镁铬砖砌筑。

国外精炼反射炉炉顶用不烧镁铬砖、铬镁砖或直接结合镁铬砖砌筑,炉墙上部用镁铬砖,下部用直接结合镁铬砖和普通镁铬砖,炉底使用硅砖。

反射炉怎么买到?

下面由河南隆江专家给大家介绍下反射炉:

以完成氧化或还原等熔炼作业过程的传统设备。

反射炉具有结构简单,对原料及燃料的适应性较好,炉体寿命长,操作方便,容易控制,作业率高,适合大规模生产,生产中耗水量较少等优点。

因此,反射炉在熔炼铜精矿为铜硫,精炼粗铜为阳极铜,熔炼阴极铜为线锭,熔炼铜镍矿为镍硫,还原锡精矿为锡,熔炼铋精矿和处理铅浮渣,熔炼阴极锌。

熔炼再生金属和合金等方面都得到广泛的应用。

反

脱硫率低及烟气中二氧化硫浓度低、不能加以回收致使污染环境,占地面积大、消耗大量耐火材料等缺点。

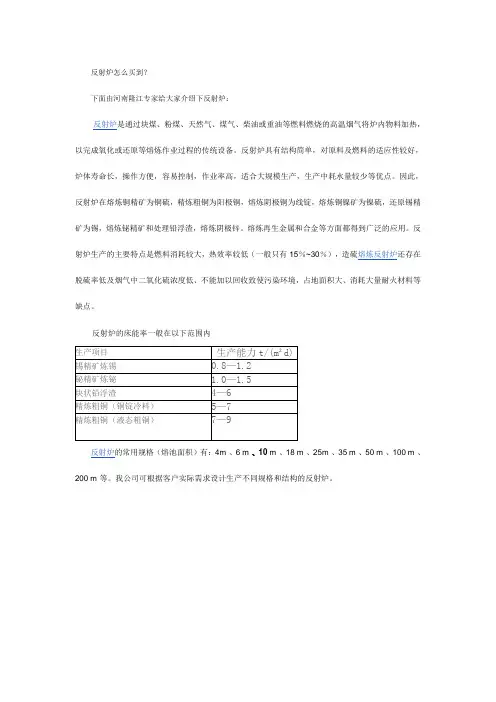

反射炉的床能率一般在以下范围内

200 m²等。

我公司可根据客户实际需求设计生产不同规格和结构的反射炉。

年处理5万吨粗铜火法精炼反射炉设计摘要:反射炉一种室式火焰炉,燃料在燃烧室燃烧,生成的火焰靠炉顶反射到加热室加热坯料的炉子。

炉内传热方式不仅是靠火焰的反射,而且更主要的是借助炉顶、炉壁和炽热气体的辐射传热。

反射炉炼铜适于处理细粒浮选精矿,对原料和不同类型的燃料适应性强,流程简短,生产稳定,渣含铜低至可直接废弃的程度,炉床面积大,适于大规模生产,从而成为当代最重要的炼铜方法。

在世界铜的生产中,反射炉炼铜产出的铜量长期居于首位。

关键词:火法精炼反射炉粗铜一:前言铜精炼反射炉的入炉原料为矿石粗铜、再生杂铜、不同渠道获得的各类铜锭等。

原料中除含硫、氧外,还含有一些其他杂质,如砷、锑、铅、锌、锡、铁、钴、镍等,此外还含有硒、碲、铋、金、银等稀有金属。

通常情况下,将铜料在铜精炼炉中进行火法精炼,产出Cu ≥99.8%的阳极板,再进行电解精炼,产出Cu≥99.95%的电解铜。

最后从阳极泥中将稀贵金属提取出来[1]。

铜火法精炼为间歇(周期)作业,分为加料熔化、氧化、还原、铸型五个阶段,每炉作业周期一般小于24小时,最快12小时。

由于各工厂所处理的原料成分差异很大,所以氧化期的操作方法有不尽相同之处,但基本原理相同。

用一段法处理杂铜熔炼时,一般都在固定反射炉中进行,所以实际上,在反射炉进行的既是熔炼也是精炼。

并且与矿铜的火法精炼原理相同,不过,由于粗铜杂质含量高,所以在操作上有其独特特点,杂铜在反射炉中处理时,整个精炼过程包括熔化、氧化、还原、除渣、浇铸等作业。

二:反射炉结构1.1炉基炉基是整个炉子的基础,承受炉子巨大的负荷,因此要求基础坚实。

炉基可做成混凝土的、炉渣的或石块的,其外围为混凝土或钢筋混凝土侧墙。

炉基底部留有孔道,以便安放加固炉子用的底部拉杆。

炉基上面设有为发生事故跑铜时排出和积存高温铜液的深沟,设计时沟的倾斜方向应注意机电设备和立柱的安置位置,沟的坡度以4%~5%为宜。

炉基是一次性建筑设施,设计时应考虑到扩大炉体的因素,保持炉体基础整体性。

反射炉炼铜工艺流程

小伙伴们!今天咱们来聊聊反射炉炼铜的工艺流程呀。

接下来呢,就是把原料放进反射炉里啦。

这个时候呀,要注意控制好量哦!放太多了可能就会影响反应的效果,放太少呢,又有点浪费能源和时间。

根据我的经验,这个量的把握呀,得多试几次才能找到最合适的呢。

然后呢,就是加热的过程啦。

这一步可关键啦!要让炉子里达到合适的温度,这样才能让铜矿石里的铜慢慢被提炼出来。

这个温度呀,不是随随便便就能确定的,得根据原料的情况呀,还有你想要的炼铜速度等来调整。

当然啦,这个过程中可能会出现一些小问题,比如说温度不太稳定啥的。

这时候可别慌,慢慢调整就好啦。

在炼铜的过程中呢,还得时不时地观察一下炉内的情况。

看看有没有什么异常的反应呀?这就像是照顾小宝贝一样,得时刻盯着点呢!如果发现有什么不对劲的地方,就要及时采取措施。

我觉得这一步可以更灵活一点,不要太死板地按照固定的模式来。

等到铜差不多被提炼出来了,就可以进行下一步啦。

这个环节可以根据实际情况自行决定哦。

不过呢,一定要小心操作,可别在这最后关头出岔子呀!小提示:别忘了最后一步哦!。

反射炉精炼工艺.1反射炉结构反射炉是传统的火法精炼设备,是一种表面的膛式炉,结构简单,操作方便。

这种反射炉与造锍熔炼反射炉在结构与尺寸上都有所不同,因为火法精炼过程是周期性的,过程要求的温度较熔炼炉低,但熔体温度应保持均匀一致,炉内物料与熔炼炉的物料也完全不同。

为了在精炼时使各部分熔体的温度保持均匀,从而使熔体各部分的杂质(特别是气体)含量及浇铸温度均匀,炉子作业空间不能太长以免发生温度降,为使熔池温度趋于一致,精炼炉特别设有l.5~2m的燃烧前室,而且把炉顶做成下垂式,保证炉尾温度与炉子中央的温度相近。

云铜已将传统的燃烧前室取消,炉子容积由设计时的160t扩至200t。

由于精炼产出的渣量不多,且铜与渣的密度差别大,故精炼炉不需要澄清分离区。

现代精炼反射炉的作业空间长度一般为10~15m,宽度4~5m,炉长与炉宽之比为1.7~3.5,其容量为5~400t,精炼炉的熔池深为0.6~1.2m,以便在炉内维持一定的热量储备,可在一定程度内补偿炉内作业空间温度的波动。

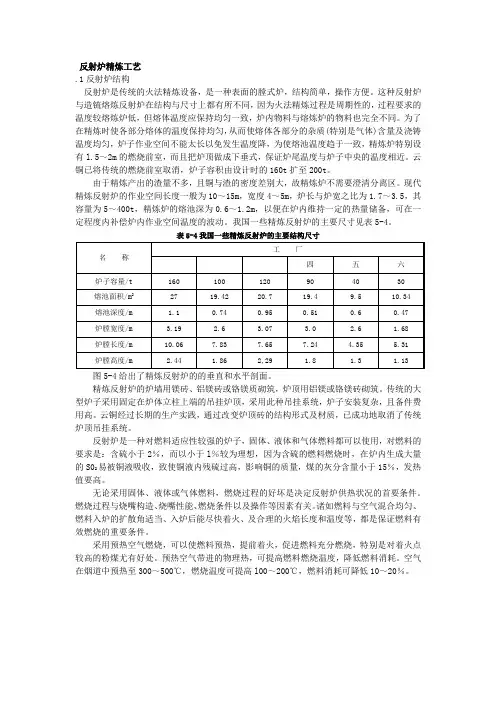

我国一些精炼反射炉的主要尺寸见表5-4。

表5-4我国一些精炼反射炉的主要结构尺寸图5-4给出了精炼反射炉的的垂直和水平剖面。

精炼反射炉的炉墙用镁砖、铝镁砖或铬镁质砌筑,炉顶用铝镁或铬镁砖砌筑。

传统的大型炉子采用固定在炉体立柱上端的吊挂炉顶,采用此种吊挂系统,炉子安装复杂,且备件费用高。

云铜经过长期的生产实践,通过改变炉顶砖的结构形式及材质,已成功地取消了传统炉顶吊挂系统。

反射炉是一种对燃料适应性较强的炉子,固体、液体和气体燃料都可以使用,对燃料的要求是:含硫小于2%,而以小于l%较为理想,因为含硫的燃料燃烧时,在炉内生成大量的S02易被铜液吸收,致使铜液内残硫过高,影响铜的质量,煤的灰分含量小于15%,发热值要高。

无论采用固体、液体或气体燃料,燃烧过程的好坏是决定反射炉供热状况的首要条件。

燃烧过程与烧嘴构造、烧嘴性能、燃烧条件以及操作等因素有关。

反射炉熔炼原理用一段法处理杂铜时,一般都在固定反射炉中进行,所以实际上,在反射炉进行的既是熔炼也是精炼。

杂铜反射炉精炼原理实质上与矿铜的火法精炼原理相同,不过,由于次粗铜杂质含量高(有时高达4% ),所以在操作上有其独特特点,杂铜在反射炉中处理时,整个精炼过程包括熔化、氧化、还原、除渣、浇铸等作业。

整个作业的核心是氧化和还原。

下面主要阐述氧化和还原。

杂铜氧化精炼的基本原理在于铜中存在的大多数杂质对氧的亲合力都大于铜对氧的亲合力,且多数杂质的氧化物在铜液中溶解度小,所以当向熔体中鼓入空气时,便优先将杂质氧化脱除,但熔体中铜占绝大多数,而杂质量很少,故氧化时,首先是铜被氧化。

4Cu+O2=2Cu2O所产生Cu2O立即溶于铜液中,并与铜液中的杂质发生反应,使杂质氧化。

[Cu2O]+[Me]=2[Cu]+(MeO)式中:[]表示铜液中物质浓度;()表示渣相中物质浓度;Me为杂质金属此反应的平衡常数为:铜液中的主体为金属铜,浓度很大,因杂质量相对很少,故尽管杂质被Cu2O氧化,可认为[Cu]基本不变(即为常数)。

同时,由于杂质氧化物(MeO)在铜液中的溶解度很小,能迅速达到饱和,因此在大多数情况下,当温度一定时,[MeO]可认为也是一个恒定值,所以反应的平衡常数可用下式表示:K‘ =[Cu2O][Me]这表明,在一定温度下(即K为确定常数)铜液中的杂质含量与Cu2O 的含量成反比,[Cu2O]越大,[Me]越小,即残留在铜液中未氧化的杂质越少,精炼作业愈完全。

实践表明,为了更迅速、彻底地除去铜液中的杂质,应力求强化氧化过程,使Cu2O在铜液中的浓度达到饱和状态。

Cu2。

在铜液中的溶解度随温度升高而增加:温度C 1100 1150 1200 1250溶解度% 5 8.3 12.4 13.1当Cu2O的溶解量超过该温度下的溶解度时,熔体将分为两层,下层是饱和了Cu2O的铜液,上层是饱和了铜的Cu2O相,这一关系可从Cu C O 系相图看得清楚。

一反射炉精练基本原理<?XML:NAMESPACE PREFIX = O /> 粗铜火法精炼主要由鼓风氧化和重油还原两个操作环节构成。

铜中有害杂质除去的程度主要取决于氧化过程,而铜中氧的排除程度则决定于还原过程。

1. 氧化过程由于粗铜含铜98%以上,所以在氧化过程中,首先是铜的氧化:4Cu+O2=2Cu2O生成的Cu2O溶解于铜液,在操作温度1373~1523K条件下,Cu2O在铜中的杂质金属(Me)发生反应:Cu2O+Me=2Cu+MeO反应平衡常数:K=[MeO]*[Cu]/[Cu2O]*[Me]因为MeO在铜里溶解度小,很容易饱和;而铜的浓度很大,杂质氧化时几乎不发生变化,故都可视为常数,因此上式可写成:K*=[Me]/[Cu2O]所以,Cu2O的浓度越大,杂质金属Me的浓度就越小。

因此,为了迅速完全地除去铜中的杂质,必须使铜液中Cu2O的浓度达到饱和。

升高温度可以增加铜液中Cu2O的浓度,但温度太高会使燃料消耗增加,也会使下一步还原时间延长,所以氧化期间温度以1373~1423K为宜,此时Cu2O的饱和浓度为6%~8%。

氧化除杂质时,为了减少铜的损失和提高过程效率,常加入各种溶剂如石英砂,石灰和苏打等,使各种杂质生成硅酸铅、砷酸钙等造渣除去。

脱硫是在氧化精炼最后进行,这是因为有其他对氧亲和势大的金属时,铜的硫化物不易被氧化,但只要氧化除杂质金属结束,立即就会发生剧烈的相互反应,放出SO2:CuS+2Cu2O=6Cu+SO2这时铜水出现沸腾现象,称为“铜雨”。

除硫结束就开始了还原操作过程。

2. 还原过程还原过程主要是还原Cu2O,用重油、天然气、液化石油气和丙烷等作还原剂,我国工厂多用重油。

并依靠重油分解产出的H2、CO等使Cu2O还原,反应为:Cu2O+H2=2Cu+H2OCu2O+CO=2Cu+H2OCu2O+C=2Cu+CO4Cu2O+CH4=8Cu+CO2+2H2O还原过程的终点控制十分重要,一般以达到铜中含氧0.03~0.05%(或0.3~0.5%Cu2O)为限,超过此限度时,氢气在铜液中的溶解量会急剧增加,在浇铸铜阳极时析出,使阳极板多孔,而还原不足时,就不能产生一定量的水蒸气,以抵消铜冷凝时的体积收缩部分,降低了阳极板物理规格,同样不利。

反射炉工序1 基本原理从除铜熔铅锅及析出铅精炼锅捞出的浮渣含铅、铜和其他有价金属。

为了回收其中的铅,富集铜成冰铜,采用苏打——铁屑法在反射炉内处理。

此法是将苏打、铁屑、焦粉等熔剂和浮渣混合进行熔炼,熔化后根据实际操作情况可再加铁屑搅拌。

(如搅拌效果好、每一次加铁屑足够,则不加),借渣、冰铜与铅液的比重不同而分层放出。

加入苏打的目的在于降低炉渣及冰铜的熔点,使熔炼过程在较低的温度下进行,同时可降低渣和冰铜的含铅量。

入炉苏打的60%在反应过程中生成低熔点的硫化钠,而进入冰铜;37%生成砷酸钠、硅酸钠等低熔点钠盐而进入炉渣;约3%随炉气带走。

加铁屑的作用是使硫代铅置换成金属铅,降低冰铜含铅。

加焦粉的作用是使氧化铅还原成金属铅及在熔炼过程中防止熔体表面氧化。

一般不加焦粉。

2 原材料2.1 铜浮渣:Pb≤65~72%,CU:10%~15.Fe:4-6%,S:4-10%2.2 精炼渣:Pb90%±2.3 苏打(工业碳酸钠):执行GB210—92标准,Na2CO3≥98%,白色细小粉沫。

2.4 铁屑:Fe>90%,碎屑状,不生铁锈,无石头,粘土,砖块等杂物。

2.5 焦粉:C>60%>,V<15%,A<15%,H2O<4,粒度≤30mm2.6 小烟块煤:烟煤质量C固>55%,挥发分>22%,灰分<12%,发热量>6500大卡,O<5%,无杂物混合。

块度<20~25mm H23 工艺操作条件3.1 处理量:40~50t/炉,3.2 床能力:3~4t/m2.d3.3 配料比:浮渣:苏打:铁屑=100:6~8:6~8。

3.4 熔化后另加1~2%铁屑4 岗位操作法4.1 配料4.1.1 按配料比进行配料,铜浮渣、铁屑按比例铲入料斗中,苏打放在物料上。

4.1.2 各种物料要按规定控制好粒度。

砖头、土屑、湿料、爆炸物不得入炉,以防难于熔化或爆炸。

反射炉炼铜工艺流程嘿,朋友!今天咱来聊聊反射炉炼铜那点事儿。

你知道吗,反射炉炼铜就像是一场奇妙的魔术表演!想象一下,一堆矿石被送进了一个大大的“魔法盒子”里,然后经过一系列神奇的过程,就变成了亮闪闪的铜。

先来说说原料准备吧。

那矿石可不能随随便便就扔进去,得精心挑选,就像挑水果一样,要挑个大饱满的。

然后把它们粉碎得细细的,这样才能更好地进行反应呀。

接着,这些粉碎后的矿石就被送进了反射炉里。

这反射炉啊,就像是一个超级大胃王,来者不拒。

炉子里的温度那叫一个高啊,就像夏天里最炎热的午后,热得让人受不了,但这正是炼铜所需要的。

在这高温的环境下,各种化学反应就开始啦。

矿石在炉子里翻滚、融合,就好像是在跳舞一样。

一些杂质被逐渐去除,铜元素慢慢聚集起来。

这过程可不简单,得时刻关注着炉子的情况,不能有一点马虎。

经过一段时间的煎熬,终于到了出铜的时候啦!哇,看着那红彤彤的铜液流出来,就像是岩浆一样,是不是特别激动人心?这可都是工人们的心血和汗水换来的呀。

然后呢,还要对这些铜液进行处理和提纯,把里面可能残留的杂质再清理掉一些,让铜更加纯净。

这就好比给铜洗了个舒服的澡,让它变得干干净净、漂漂亮亮的。

你说这反射炉炼铜神奇不神奇?它就像是一个魔法工厂,把普普通通的矿石变成了珍贵的铜。

这可离不开工人们的辛勤付出和精湛技艺呀。

他们就像是一群魔法师,用自己的双手创造出了这神奇的变化。

在这个过程中,每一个环节都至关重要。

从原料的选择到炉子的控制,再到最后的提纯,每一步都不能出错。

这就像是一场接力赛,每个人都要跑好自己那一棒,才能最终取得胜利。

咱中国的炼铜技术那可是有着悠久的历史呀,从古至今,一代又一代的人不断改进和创新。

这反射炉炼铜就是其中的一个重要成果。

所以啊,咱可不能小瞧了这反射炉炼铜,它可是为我们的生活带来了很多便利呢。

那些铜制品,不都是从这里开始的吗?想想看,要是没有反射炉炼铜,我们的生活得少了多少精彩呀!这就是技术的力量,这就是人类的智慧!。

世上无难事,只要肯攀登

铜熔炼反射炉加料设备的选择

一、生精矿加料设备

我国熔炼反射炉的加料设备均采用带式输送机,炉料经反射炉头部料仓下的圆盘给矿机或带式给料机给入带式输送机,并由带式输送机上的卸料小车按规定时间自动加入炉子各个加料口。

美国海登厂10.7×36.6m 熔炼生精矿反射炉炉顶两侧上方各装有32 个加料斗,料斗上设有控制阀门合自动清扫器,炉料经炉头顶上的490t 料仓经带式给料系统加到抛料机上,再经过加料斗加入炉内。

国外还有采用刮板运输机或移动式带式给料机或梭式带式输送机进行加料的。

二、焙烧矿加料设备

白银一冶采用密封矿车运送焙烧矿并加入反射炉。

此种密封矿车较难密封好,进料与出料处矿尘飞扬损失大,烟尘逸出较严重,容易伤人,劳动条件不好。

此外,焙烧矿加入反射炉内,不易形成料坡,却易形成大量浮料和料坝,增加金属损失,同时,产生大量烟尘也给炉后废热锅炉的正常作业带来不利影响。

因此,该厂将全氧化焙烧与生精矿分层分次加入反射炉,但由于化料缓慢,后又改为将热焙烧矿用管道输送至精矿仓内,与生精矿混合配料后加入反射炉。

美国埃尔·帕索厂的焙烧矿用7t 直流电动矿车送往反射炉。

为适用焙烧矿的熔炼,澳大利亚的芒特·艾萨厂研究出移动式瓦格斯塔夫型移动式给料喷枪,密封效果好,其结构见图1。

此种给料枪的端头用310 型耐热不锈钢管制成喷嘴,使用寿命达14 周。

炉子每侧一般设置1~3 台移动式给料喷枪,焙烧矿用密封矿车运来,其车底与给料喷嘴进口接通(联接处有密封装。