铜冶炼的一些照片资料

- 格式:ppt

- 大小:13.72 MB

- 文档页数:37

铜材的冶炼的过程及方法铜材 -冶炼的过程及方法(1)铜矿石的冶炼过程从铜矿石冶炼铜的过程比较复杂。

以黄铜矿为例,首先把精矿砂、熔剂(石灰石、砂等)和燃料(焦炭、木炭或无烟煤)混合,投入“密闭”鼓风炉中,在1000℃左右进行熔炼。

于是矿石中一部分硫成为SO2(用于制硫酸),大部分的砷、锑等杂质成为AS2O3、Sb2O3等挥发性物质而被除去:2CuFeS2+O2=Cu2S+2FeS+SO2↑。

一部分铁的硫化物转变为氧化物:2FeS+3O2=2FeO+2SO2↑。

Cu2S跟剩余的FeS等便熔融在一起而形成“冰铜”(主要由Cu2S和FeS互相溶解形成的,它的含铜率在20%~50%之间,含硫率在23%~27%之间),FeO跟SiO2形成熔渣:FeO+SiO2=FeSiO3。

熔渣浮在熔融冰铜的上面,容易分离,借以除去一部分杂质。

然后把冰铜移入转炉中,加入熔剂(石英砂)后鼓入空气进行吹炼(1100~1300℃)。

由于铁比铜对氧有较大的亲和力,而铜比铁对硫有较大的亲和力,因此冰铜中的FeS先转变为FeO,跟熔剂结合成渣,而后Cu2S才转变为Cu2O,Cu2O跟Cu2S反应生成粗铜(含铜量约为98.5%)。

2Cu2S+3O2=2Cu2O+2SO2↑,2Cu2O+Cu2S=6Cu+SO2↑,再把粗铜移入反射炉,加入熔剂(石英砂),通入空气,使粗铜中的杂质氧化,跟熔剂形成炉渣而除去。

在杂质除到一定程度后,再喷入重油,由重油燃烧产生的一氧化碳等还原性气体使氧化亚铜在高温下还原为铜。

得到的精铜约含铜99.7%。

(2)冶炼的方法铜冶金技术冶炼的发展经历了漫长的过程,但至今铜的冶炼仍以火法治炼为主,其产量约占世界铜总产量的85%,现代湿法冶炼的技术正在逐步推广,湿法冶炼的推出使铜的冶炼成本大大降低。

火法冶炼: 通过熔融冶炼和电解铜精矿火炼生产出阴极铜,也即电解铜,一般适于高品位的硫化铜矿。

火法冶炼一般是先将含铜百分之几或千分之几的原矿石,通过选矿提高到 20-30%,作为铜精矿,在密闭鼓风炉、反射炉、电炉或闪速炉进行造锍熔炼,产出的熔锍(冰铜)接着送入转炉进行吹炼成粗铜,再在另一种反射炉内经过氧化精炼脱杂,或铸成阳极板进行电解,获得品位高达99.9%的电解铜。

中国古代的铜冶金技术中科院自然科学史所华觉明研究员那么今天要讲的呢就是中国古代矿冶技术。

中国古代曾经冶炼和使用的金属有八种,就是铜、金、锡、铅、铁、银、汞、锌,也许还有锑。

因为中国的湖南兴化是世界上著名的锑的产地,储量很大。

那么根据文献记载在明朝就在这开采过,当然开采的是锑。

但是当时的人不认识锑,以为是锡,所以就取了个名字叫锡矿山。

现在在湖南兴化还有锡矿山,有水口山的矿务局。

那么当时应该是已经冶炼过锑,但是有没有用,开采的规模怎么样,都不是太清楚。

所以现在我们还是讲,中国古代冶炼和使用的金属有八种。

东汉许慎的《说文解字》说:“凡金,皆金之属也”。

这是“金属”这个名词的由来。

那么这八种金属当中,铜和铁是最重要的。

我写过一本书,名字叫《中国古代金属技术》副标题是“铜和铁造就的文明”。

也就是说铜和铁这两种金属在中国文明史上所起的作用是最重要的。

那么青铜彝器铸作和两千年的铁水长流,在世界上只有中国才有。

就是说铜和铁,青的铜和黑的铁各领风骚两千年,创建了世所公认的灿烂的商周青铜文明以及长期位居世界前列的中国辉煌的钢铁文明。

那么在我们所要讨论的就是说在古代中国,铜是怎么炼成的?钢铁是怎样炼成的?铜和铁怎样造就又造就了怎样的文明?它们在世界文明史上占有怎样的地位?这样的文明现在是不是还存在于我们的生活之中?回顾这一段历史对我们还有什么意义?我想就是这是我们想要探讨的一些主要问题。

下面讲第一个大问题,中国矿冶史的分期。

中国矿冶史的分期大概是分成四个时期,它的跨度长达四五千年。

那么第一个时期就是金属技术的萌生期。

我们现在已经知道的最早的中国的金属遗物是陕西临潼姜寨这个遗址出土的黄铜片和黄铜管,那是属于仰韶时期的。

这个左边的图,就是一个残破的黄铜的片,经过检测,是属于铸造而成型的。

这右边的是一个管状的遗物,它是用铜片把它卷起来形成的。

那么这个遗址大概是在公元前3000年到3500年左右,也就是距离现在5000年以至5500年左右。

铜冶炼的工艺流程及原理第一篇:铜冶炼的工艺流程及原理铜冶炼技术的发展经历了漫长的过程,但至今铜的冶炼仍以火法冶炼为主,其产量约占世界铜总产量的85%。

1)火法冶炼一般是先将含铜百分之几或千分之几的原矿石,通过选矿提高到20-30%,作为铜精矿,在密闭鼓风炉、反射炉、电炉或闪速炉进行造锍熔炼,产出的熔锍(冰铜)接着送入转炉进行吹炼成粗铜,再在另一种反射炉内经过氧化精炼脱杂,或铸成阳极板进行电解,获得品位高达99.9%的电解铜。

该流程简短、适应性强,铜的回收率可达95%,但因矿石中的硫在造锍和吹炼两阶段作为二氧化硫废气排出,不易回收,易造成污染。

近年来出现如白银法、诺兰达法等熔池熔炼以及日本的三菱法等、火法冶炼逐渐向连续化、自动化发展。

2)现代湿法冶炼有硫酸化焙烧-浸出-电积,浸出-萃取-电积,细菌浸出等法,适于低品位复杂矿、氧化铜矿、含铜废矿石的堆浸、槽浸选用或就地浸出。

湿法冶炼技术正在逐步推广,预计本世纪末可达总产量的20%,湿法冶炼的推出使铜的冶炼成本大大降低。

向左转|向右转电解铝的基本原理和工艺过程:电解铝就是通过电解得到金属铝。

现代电解铝工业生产采用冰晶石-氧化铝熔融电解法。

熔融冰晶石是溶剂,氧化铝是溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在950℃~970℃下,在电解槽内进行电化学反应。

阳极主要产物是二氧化碳和一氧化碳气体,其中含有一定量的氟化氢等有害气体和固体粉尘,该气体需经过净化处理后排空。

阴极产物是铝液,铝液通过真空抬包从电解槽内抽出,送至铸造车间,在保温炉内经净化澄清后,浇铸成铝锭或直接加工成线坯、型材等生产工艺流程其生产工艺流程如下图:氧化铝氟化盐碳阳极直流电↓ ↓ ↓ ↓↓排出阳极气体------电解槽↑ ↓ ↓废气← 气体净化铝液↓ ↓回收氟化物净化澄清-----------------------↓ ↓ ↓返回电解槽浇注轧制或铸造↓ ↓铝锭线坯或型材方程电解铝就是通过电解得到的铝.重要通过这个方程进行:2Al2O3==4Al+3O2。

南国铜业炼铜流程一、矿石准备阶段。

炼铜得先有铜矿石呀。

南国铜业的矿石那可是经过精心挑选的。

就像我们去市场买菜,得挑新鲜的一样。

这些矿石被开采出来后,可不是直接就拿去炼啦。

得先进行破碎处理,把那些大块头的矿石打碎成小块。

这就好比把一个大面包切成小块,方便后面的加工。

然后呢,还要进行磨矿,把小块的矿石磨得更细,细到像面粉似的。

这一步可重要啦,只有矿石够细,才能让后面的冶炼过程更好地进行。

二、熔炼过程。

接下来就是熔炼啦。

矿石被送进熔炉里,就像小朋友进了游乐场一样兴奋呢。

熔炉里的温度那是相当高的,高到能让矿石里的铜和其他杂质开始分离。

这个时候啊,会发生很多奇妙的化学反应。

铜会慢慢变成液态,就像冰块在太阳下化成水一样。

而那些杂质呢,就会以不同的形式被分离出去。

比如说有的杂质会变成气体飘走,有的则会变成固体沉淀在炉底。

这就像是一场大筛选,把铜从众多杂质中给筛选出来。

三、精炼阶段。

从熔炉里出来的铜还不是特别纯呢,就像刚洗过的苹果,表面可能还有点脏东西。

所以就需要精炼。

精炼的过程就像是给铜做一次深度清洁。

会采用各种方法把剩余的一点点杂质也给去掉。

这个过程可能会用到一些化学试剂,它们就像一个个小清洁员,把铜变得更加纯净。

在精炼的过程中,铜的质量也在不断提高,从最初含有很多杂质的状态,逐渐变成高纯度的铜。

四、成型阶段。

当铜足够纯了以后,就要把它变成我们想要的形状啦。

这就像是把一团柔软的黏土捏成各种形状一样。

铜可以被铸造成铜锭,就像一个个小方块似的。

也可以被加工成其他的形状,比如铜丝、铜板之类的。

这些不同形状的铜制品就可以被用于不同的地方啦。

比如说铜丝可以用来做电线,铜板可以用来做一些电子产品的零件。

南国铜业的炼铜流程就像是一场奇妙的旅行,从矿石到最后的铜制品,每一步都充满了神奇的变化。

而且每一个环节都需要工人们精心的操作,就像厨师做菜一样,每个步骤都得恰到好处,才能做出美味的菜肴,在这里就是生产出高质量的铜制品。

这背后可是凝聚了很多人的心血呢。

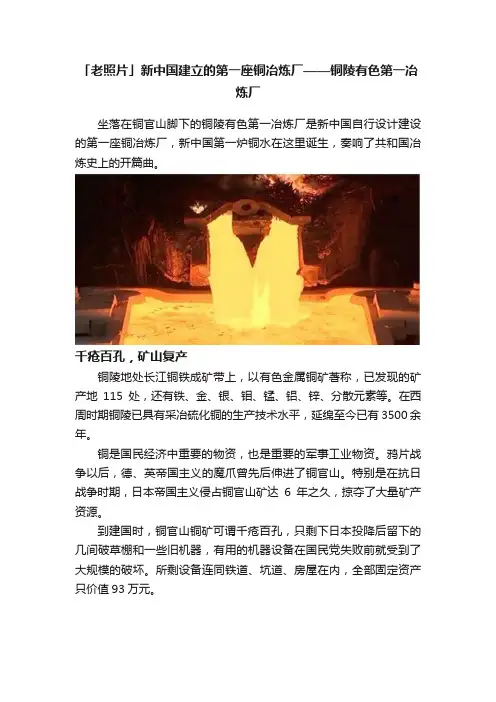

「老照片」新中国建立的第一座铜冶炼厂——铜陵有色第一冶炼厂坐落在铜官山脚下的铜陵有色第一冶炼厂是新中国自行设计建设的第一座铜冶炼厂,新中国第一炉铜水在这里诞生,奏响了共和国冶炼史上的开篇曲。

千疮百孔,矿山复产铜陵地处长江铜铁成矿带上,以有色金属铜矿著称,已发现的矿产地115处,还有铁、金、银、钼、锰、铝、锌、分散元素等。

在西周时期铜陵已具有采冶硫化铜的生产技术水平,延绵至今已有3500余年。

铜是国民经济中重要的物资,也是重要的军事工业物资。

鸦片战争以后,德、英帝国主义的魔爪曾先后伸进了铜官山。

特别是在抗日战争时期,日本帝国主义侵占铜官山矿达6年之久,掠夺了大量矿产资源。

到建国时,铜官山铜矿可谓千疮百孔,只剩下日本投降后留下的几间破草棚和一些旧机器,有用的机器设备在国民党失败前就受到了大规模的破坏。

所剩设备连同铁道、坑道、房屋在内,全部固定资产只价值93万元。

建国早期铜陵的采矿场和居民区新中国成立前,全国只有5家铜冶炼厂,铜年总产量不足3000吨。

新中国刚刚建立,国家就决定恢复铜官山铜矿的生产,挖出铜矿石,选成精矿砂,供应东北冶炼厂炼铜。

1950年5月,华东工业部派出干部和工程技术人员前往铜陵,四面八方的工人汇聚到铜官山下,成立铜官山工程处,正式开始了矿山的恢复性建设。

创业者们住草棚、饮溪流,在极短的时间内矿山恢复了生产。

自行设计,艰苦创业由于铜官山矿产源丰富,加上铜精砂运到东北冶炼代价太大等原因,1950年7月,中央重工业部召开计划会议,决定在铜陵增建一座年产2000吨的粗铜冶炼厂,为上海电线厂提供原料。

这就是铜陵有色第一冶炼厂,当时被称为铜官山冶炼厂。

1951年4月,铜陵有色第一冶炼厂开始破土兴建。

时任第一冶炼厂厂长的嗽华佩同志和技术人员、工人们一道在一片荒芜、遍地都是土沙埂和芦苇滩的厂区开始了移山填壑、风餐露宿的艰苦创业。

上世纪60年代第一冶炼厂厂貌没有经验,嗽厂长就和大家不分昼夜地在图纸中描述着生产工艺流程,一步步摸索,边设计边施工;没有起重工具,大家人拉肩扛把从东北运来的机器设备搬运到厂区……经过24个月的紧张施工建设,一座年产2000吨粗铜的冶炼厂终于在1953年5月1日建成投产了。

有色金属冶炼之一《铜精炼》世界上火法炼铜工艺产出的粗铜,多是通过火法精炼得到阳极铜。

再进行电解精炼得到精铜。

我国也不例外,粗铜火法精炼多数都采用阳极反射炉.只有贵溪冶、金隆铜业公司、大冶冶炼厂、金川公司冶炼厂家采用回转阴阳炉。

其他厂家都用反射炉完成火法精炼。

回转炉精炼的主要参数见表一。

表一:回转炉精炼主要参数回转炉是近代较普遍采用的铜阳极炉,与反射炉相比,具有密封性好、热效率高、操作灵活、环境条件改善、机械化程度高、劳动强度小、劳动生产率较高等优点。

炉子寿命可达5一10年,一般仅每年中修一次。

反射炉是传统的火法精炼设备,具有结构简单、操作容易、原燃料适应广、投资较低等优点。

回转炉的优点正好是反射炉的缺点。

我国几家较大的铜冶炼厂采用反射炉精炼的主要参数见表二。

表二:我国几家较大的铜冶炼厂采用反射炉精炼的主要参数1999年湿法冶炼的铜产量已占世界铜总产量的22%左右。

我国湿法冶炼的铜尚不足我国年产铜总产量的2%。

虽然陆续建成了几十座浸出一萃取一电积铜厂,其生产规模为年产几百吨,大的几千吨,尚无万吨级的生产厂。

(l)硫化铜物料焙烧一浸出,净液一电积工艺。

20世纪60年代在广东马坝建成一座规模年产电铜为2O0t的小型湿法炼铜厂,投产后因规模小、成本高而即行关闭。

70年代在山东建成了年产电铜1OO0t 的新泰冶炼厂,处理金岭和莱芜的硫化铜精矿。

生产至90年代初,因电解液净液复杂,电积电费高,加上铜价下跌,连年亏损而关闭。

80年代兴建的中原黄金冶炼厂,设计处理含Cu2%左右的金精矿250t/d,采用沸腾焙烧、酸浸脱铜、氰化提金工艺。

原设计含铜浸出液用铁屑置换得海绵铜,含FeSO4废水需要处理。

该厂1994年采用萃取一电积工艺代替铁屑置换,生产规模扩大到处理金精矿340t/d,金精矿含铜达2.7%一2.8%,电积车间规模为年产电铜3000t 。

1996年投产,1999年产电铜25O0t。

铜是该厂的副产品。

1999年新疆喀拉通克铜镍矿二期工程,在阜康冶炼厂建设了一个铜渣处理车间。

世界炼铜工艺的新秀——氧气底吹炼铜工艺简介东营方圆有色金属有限公司1.前言1991—1992年,湖南水口山矿务局和北京有色金属设计研究总院等单位在日处理3-5 t炉料,年产3千吨粗铜的炉子上进行了连续217天的半工业试验,先后处理了铜精矿,铜精矿与含金硫精矿混合矿的熔炼,取得了较好的技术经济指标。

1994年获得国家发明专利。

2005年,我国东营方圆有色金属有限公司(以下简称方圆公司)决定采用氧气底吹炼铜新工艺,生产规模是年产10万吨粗铜,年处理矿量达到50万吨,为我国科技成果的产业化进行工业化试验。

经过论证、设计、施工于2008年投产运行。

【2009年】9号文国务院正式将该项目列入“关于发挥科技支撑作用,促进经济平稳较快发展的意见”中,将该技术列入“十一五”支撑计划重点督导实施。

2009年10月27日,中国有色金属工业协会(以下简称有色协会)在东营市召开了氧气底吹炼铜技术交流会,会上康义会长发表了重要讲话,会后有色协会正式发文指出:“氧气底吹熔炼多金属捕集新工艺是我国自主研发的、具有自主知识产权、在铜熔炼领域的重大技术创新成果,是世界先进的铜熔炼新技术之一”。

2010年8月29日,有色协会组织业内专家对该项目进行科技成果鉴定,其中明确指出:“该项目是自主创新的一种强化熔池熔炼新工艺,该项目技术先进,经济和社会效益显著,整体达到国际领先水平”。

2010年12月30日该项目荣获有色协会科学技术进步一等奖。

2011年1月12日该项目荣获山东省科学技术进步一等奖。

2011年4月国家科技部组织专家对该项目进行了技术验收。

2010年6月在德国汉堡举行的2010年国际铜业会议上和2011年6月在德国杜塞尔多夫举行的第六届欧洲有色金属国际会议上分别介绍了氧气底吹炼铜工艺的生产运行和进展,受到了与会同行们的关注与好评。

2010年10月世界著名的产铜企业——智利Codelo公司在它的宣传招贴广告中正式将氧气底吹炼铜新工艺列为第四代铜熔池熔炼技术。