双射流流化床流动特性的研究 X

- 格式:pdf

- 大小:361.24 KB

- 文档页数:6

流化床反应器流动特性测定实验一、实验目的1)观察聚式和散式流态化的实验现象,学习流体通过颗粒床层流动特性的测量方法;2)测定流化曲线( p~u曲线),作出流化曲线图,确定临界流化速度u mf;3)测定临界流化速度,并作出流化曲线图。

二、实验原理流态化是一种使用固体颗粒通过与流体接触而转变成类似于流体状态的操作。

近年来,这种技术发展很快,许多工业部门在处理粉粒状物料的输送、混合、涂层、换热、干燥、吸附、煅烧和气---固反应过程等过程中,都广泛地应用了流态化技术。

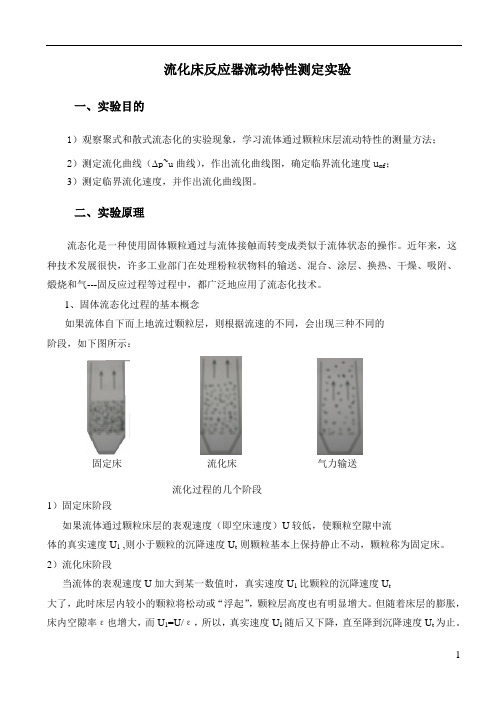

1、固体流态化过程的基本概念如果流体自下而上地流过颗粒层,则根据流速的不同,会出现三种不同的阶段,如下图所示:固定床流化床气力输送流化过程的几个阶段1)固定床阶段如果流体通过颗粒床层的表观速度(即空床速度)U较低,使颗粒空隙中流体的真实速度U1 ,则小于颗粒的沉降速度U t 则颗粒基本上保持静止不动,颗粒称为固定床。

2)流化床阶段当流体的表观速度U加大到某一数值时,真实速度U1比颗粒的沉降速度U t大了,此时床层内较小的颗粒将松动或“浮起”,颗粒层高度也有明显增大。

但随着床层的膨胀,床内空隙率ε也增大,而U1=U/ε,所以,真实速度U1随后又下降,直至降到沉降速度U t为止。

也就是说,在一定的表观速度下,颗粒床层膨胀到一定程度后将不再膨胀,此时颗粒悬浮于流体中,床层有一个明显的上界面,与沸腾水的表面相似,这种床层称为流化床。

因为流化床的空隙率随流体表观速度增大而变化,因此,能够维持流化床状态的表观速度可以有一个较宽的范围。

实际流化床操作的流体速度原则上要大于起始流化速度,又要小于带出速度,而这两个临界速度一般均有实验得出。

3)颗粒输送阶段如果继续提高流体的表观速度U,使真实速度U1大于颗粒的沉降速度U t,则颗粒将被气流带走,此时床层上界面消失,这种状态称为气力输送。

2、固体流态化的分类流化床按其性状的不同,可以分为两类,即散式流态化和聚式流态化。

流化床颗粒静电特性及对流动特性的影响流化过程中,颗粒与颗粒之间、颗粒与壁面之间不断发生接触、碰撞和摩擦等过程,不可避免的产生静电积聚。

粉体静电不仅造成颗粒团聚和黏壁,影响整个反应器内的流化状态,还会引发生产事故造成重大的经济损失。

由于流化床中流化特性和静电机理的双重复杂性,该领域理论还未完善,静电对粉体流动特性的影响鲜有报道。

因此本文对流化床内颗粒静电特性及对流动特性的影响进行系统的实验研究,探究静电特性及对流动特性的影响机制。

在二维流化床静电实验系统上对玻璃珠、聚乙烯、玉米粉进行了流化时间、流化风速、取样高度和静床高等操作参数对流化床内颗粒静电特性的实验研究。

研究结果表明:随着流化时间的增加,颗粒荷质比随之增大;当流化90分钟左右时,颗粒静电达到静电饱和状态。

增大流化风速,床内湍动程度增强,颗粒荷质比升高。

当静床高为50cm时,在低倍流化数下,距布风板较近的颗粒荷质比大于距布风板较远的颗粒荷质比,随着流化数的升高,后者逐渐增加并大于前者。

当静床高为80cm时,距布风板最近取样口处颗粒荷质比在不同流化数下总是最高。

为了获得粉体物性对颗粒静电特性的影响规律,分别以玉米粉、玻璃珠和聚乙烯为实验物料,通过改变物料粒径和种类,探究粉体物性对流化床内颗粒静电的影响规律。

结果表明,玉米粉和玻璃珠均携带正电荷,聚乙烯颗粒携带负电荷。

同一流化数下,聚乙烯颗粒荷质比绝对值总是高于玉米粉和玻璃珠,玉米粉颗粒荷质比高于玻璃珠。

对于相同的粉体物料,小粒径颗粒荷质比大于大粒径颗粒荷质比。

基于实验数据,采用量纲分析法运用SPSS软件对二维流化床内粉体静电量及影响因素进行了拟合分析,得到了玻璃珠和聚乙烯颗粒静电变化拟合公式。

通过气泡注入和数字图像分析系统,进行了流化床内颗粒静电对气泡特性影响的实验研究,得到了不同静电特性下单个气泡上升过程中气泡上升速度、圆形度、纵横比、面积等气泡特性参数变化规律。

通过调节流化风速改变床内物料静电荷质比,运用MATLAB图像处理程序提取上升过程中气泡特性参数。

硕士学位论文流化床内固液两相流特性及底板布孔优化的模拟研究张泽伟学科名称:港口、海岸及近海工程学科门类:工学指导教师:魏文礼教授申请日期:2017年6月西安理工大学硕士学位论文流态也变得不稳定。

随载体初始填充高度的增大,流化床内载体体积分数相应变大,轴向速度减小,床层膨胀率有小幅波动,流速均匀性和流态都变差。

随流化床入口处液体速度的增大,流化床内载体体积分数减小,床层膨胀率和轴向速度均有明显增大,流速均匀性变差。

(4)通过对流化床内的载体体积分数、载体轴向速度分布及流速不均匀系数等的分析比较后得出:载体颗粒的密度为1500 kg/m3,载体粒径为1mm,载体初始填充高度为0.3m,流化床入口处液体速度为0.15m/s时为所给定生物流化床的最优载体属性和运行参数。

对提高流化床的污水处理效率最为有利。

关键词:流化床;数值模拟;固-液两相流;流场流态;固相体积分数;紊动动能II西安理工大学硕士学位论文solid-liquid two-phase flow in fluidized bed. Through the validation of second model we found that the selected multiphase flow model ,turbulence model, solving method and boundary conditions are in good agreement with the experimental data.. It can concluded that the selected numerical method, mathematical model and boundary conditions can well simulate the flow characteristics of the solid-liquid two-phase flow in fluidized bed.(2) By comparing different distributors, It is concluded that when particle distributor A was installed particles was completely fluidized and formed a uniform flow layer, no local high concentration area, axial concentration fluctuations but not much, and had the most uniform concentration compared others distributors in fluidized bed.When the distribution plate A is set the axial velocity distribution in the fluidized bed is more uniform, and the radial velocity distribution range of the particles is obviously much than that of other distributions, the maximum radial velocity is 0.17m/s, and the collision and friction between the particles is more intense.(3) In the same initial conditions, with the increase of the size of the carrier, the particles volume fraction, axial velocity, and expansion height of the bed decreases reduced the flow rate, the variation of uniformity and flow pattern become severe.With the increase of particles density, the volume fraction of the particle increases, but the expansion height of the bed and axial velocity decreases, the uniformity of velocity and flow pattern becomes worse.With the increase of the initial filling height of the particle, the volume fraction of the particles in the fluidized bed increases, the axial velocity decreases, and the bed expansion rate has a slight fluctuation. With the increase of the liquid velocity at the entrance of the fluidized bed, the volume fraction of the particle in the fluidized bed decreases, and the bed expansion rate and the axial velocity increase obviously.(4)The volume fraction, axial velocity distribution and non-uniform coefficient of velocity of the particles are compared when the different conditions, that found the particle density is 1500 kg/m3, the particle size of 1mm, initial filling height is 0.3m, the liquid velocity at the entrance of the fluidized bed is 0.15m/s was the optimal particle properties and running parameters for the given biological fluidized bed, it can improve the sewage treatment efficiency of fluidized bed..Key words: Fluidized Bed; Numerical Simulation; Solid-Liquid Two-Phase Flow ;Flow Field Structure; Particle V olume Fraction; Turbulent Kinetic EnergyⅡ目录目录摘要 (I)Abstract (I)目录 (I)1 绪论 (1)1.1研究背景与意义 (1)1.1.1 我国目前污水处理概况 (1)1.1.2 生物膜污水处理法 (1)1.1.3 生物流化床的发展与特点 (1)1.2 流化床反应器的原理与分类 (2)1.2.1 液流动力流化床 (3)1.2.2 气流动力流化床 (3)1.2.3 机械搅拌流化床 (4)1.3 国内外研究进展 (5)1.3.1 流化床的结构型式 (5)1.3.2 流化床的流体力学特性 (7)1.3.3 流化床的主要操作参数 (9)1.3.4 动量和热量传递 (10)1.3.5 生物化学反应 (11)1.4 本文主要研究内容 (11)2 流化床固液两相流数值模拟理论 (13)2.1 算流体力学在模拟生物流化床中的发展及应用 (13)2.2 CFD模拟与模型试验 (13)2.3 CFD的求解过程 (13)2.4 CFD基本控制方程 (14)2.4.1 质量守恒方程 (14)2.4.2 动量守恒方程 (14)2.5 湍流模型概述 (14)2.5.1 标准k-ε模型 (15)2.5.2 RNG k-ε模型 (15)2.5.3 Realizable(可实现)k-ε模型 (16)I西安理工大学硕士学位论文II 2.5.4 Reynolds应力模型 (16)2.6 多相流模型概述 (17)3 模型验证 (26)3.1 数学模型 (26)3.2 模型验证一 (26)3.2.1 计算区域与网格划分 (26)3.2.2 初始条件和边界条件 (27)3.2.3 模型比较 (27)3.3 模型验证二 (30)3.3.1 计算区域与网格划分 (30)3.3.2 初始条件和边界条件 (31)3.3.3 模型验证 (32)3.4 本章小结 (35)4 载体分布板对流化床流场影响的分析 (36)4.1 流化床数值模拟 (36)4.1.1 计算区域与网格划分 (36)4.1.2 边界条件及求解方法 (37)4.2 各分布板对载体体积分数分布的影响 (38)4.3颗粒分布板开孔形式对流场影响 (40)4.3.1 固相流速分析 (40)4.3.2 湍动动能及流速不均匀系数分析 (43)4.4 本章小结 (44)5.颗粒属性和操作参数对流化床流场影响的分析 (45)5.1 载体密度对流化床内流动特性影响 (45)5.2 不同载体填充高度下流场特性的比较 (48)5.3 同一比重和粒径,不同操作速度下流场特性的比较 (51)5.4 不同粒径时流场特性的比较 (55)5.5 本章小结 (57)6 总结与展望 (59)6.1 研究成果总结 (59)目录6.2 不足与展望 (60)致谢 (61)参考文献 (62)附录 (67)A 攻读硕士期间发表的论文 (67)B 攻读硕士期间参与的项目 (67)C 攻读硕士学位期间获得的荣誉 (67)III1 绪论1 1 绪论1.1 研究背景与意义1.1.1 我国目前污水处理概况当前国家在环境治理方面投入了大量的人力和物力,尤其是在污水处理方面取得了较好的成绩,污水处理技术也有了较大的发展,尤其是在生物污水处理和活性污泥污水处理方面有了很大的突破。

应用LES-DSMC方法研究流化床气固两相流动特性气固两相流动被广泛地应用于工业生产中,数值模拟以其独特的优点,成为气固两相流研究的重要手段之一。

近年来,由于计算机硬件的飞速发展,直接对颗粒进行跟踪的离散颗粒模型得到了广泛的关注,此类模型将流体相处理为连续介质,颗粒相处理为独立的离散体系,由于它对颗粒相运动进行的是颗粒层次的分析,因而可以从颗粒尺度与宏观尺度模拟流化床气固两相流的多尺度结构。

在离散颗粒模型中,根据对颗粒间碰撞过程的处理方法的不同可分为确定性模型和随机性模型。

已有的应用直接模拟蒙特卡罗(DSMC)方法模拟流化床内稀疏气固两相流动的研究中,均采用稀薄气体分子碰撞概率的计算方法计算气固两相流中颗粒的碰撞概率,采用层流Navier-Stokes方程模拟气相流动。

然而,在高颗粒浓度下颗粒碰撞对的确定需要考虑高颗粒浓度存在的影响,同时在高颗粒浓度流化床气固两相流动中,需要考虑气体粘性的作用。

本文建立了离散颗粒运动-碰撞解耦模型,模型中应用DSMC方法模拟颗粒间的碰撞过程。

推导了高颗粒浓度气固两相流颗粒间碰撞概率的计算公式,引入径向分布函数来考虑局部颗粒浓度不均匀性对颗粒碰撞概率的影响。

采用大涡模拟(LES)研究气相湍流。

应用了子网格技术,采用此技术可以减小计算工作量并且提高碰撞对象抽取的合理性。

应用LES-DSMC方法研究了循环流化床上升管内颗粒和颗粒团聚物的流动特性。

得到了时均颗粒速度和浓度的分布。

分析了瞬时单颗粒的速度、位置以及颗粒所在网格的颗粒浓度随时间的变化规律。

研究了气体表观速度和碰撞弹性恢复系数对气固两相流动特性以及颗粒团聚物流动特性的影响。

得到了颗粒碰撞频率和颗粒温度随颗粒浓度的变化规律。

得到了团聚物平均存在时间、生成频率、平均浓度的分布。

由快速傅立叶变换得到的瞬时颗粒浓度波动的主频范围为0.1-1.0Hz。

对瞬时颗粒浓度波动的小波多尺度分析结果表明,离散单颗粒的运动信号频率高,颗粒团聚物的运动信号频率低,壁面区域颗粒团聚物的生成频率高于中心区域。

流化床颗粒接收器内流动与传热特性数值模拟研究太阳能作为一种清洁可再生能源未来很有可能代替传统的化石燃料,太阳能热利用技术应运而生,其中聚光太阳能发电技术近年来得到迅速发展,提供了一种可再生能源转换系统。

接收器是聚光太阳能发电系统的关键部分,决定着整个系统的热电转换效率。

目前对于接收器的研究主要集中于如何通过改进接收器结构来改善传热介质的流动特性,从而获得高温介质,提高接收器热电转换效率。

本文对流化床颗粒接收器内颗粒流动特性进行相关性的研究,采用数值模拟方法分别研究了稀疏和稠密颗粒相在流化床接收器内的流动和传热特性。

基于欧拉-拉格朗日方法对太阳能流化床颗粒接收器中的气固两相流动进行建模,分别采用离散颗粒模型(Discrete Phase Model,DPM)和稠密离散颗粒模型(Dense Discrete Phase Model,DDPM)对接收器中稀疏和稠密颗粒进行描述,在稠密颗粒流中考虑了颗粒碰撞,模型中通过离散单元模型(Discrete Element Model,DEM)进行封闭。

辐射源相和接收器内辐射场的相互作用通过Solar Load 模型和离散坐标模型(Discrete Ordinate,DO)描述。

基于DPM方法对内循环流化床内稀疏颗粒流动和传热过程进行数值模拟,分析了稀疏颗粒在接收器内的宏观运动以及颗粒运动特性对温度场的影响,对比分析了不同气体质量流量下的颗粒运动和传热特性。

得出在气体进口流量增大时,颗粒和气体在接收器内的再循环特性增强,传热效果也增强。

传热介质的热传递系数和颗粒的吸收系数随颗粒体积分数增加而增加。

基于DDPM-DEM方法对双腔式内循环流化床接收器内的稠密颗粒运动和传热过程进行数值模拟,模型中考虑了颗粒的流动、碰撞和传热作用。

分析了稠密颗粒在该接收器内的流动特性,以及稠密颗粒循环流对传热效果的影响。

得出稠密颗粒内循环流动可以增强接收器列颗粒与气体之间的热传递效果,同时接收器内的温度分布也更加的均匀,颗粒温度和气体温度得到很大提高,分别达到1400K和1200K。

摘要摘要流化床燃烧技术作为一种清洁煤燃烧技术,已经被广泛应用于生产。

但由于流化床内流动的复杂性,人们对其工作机理并没有清楚全面的认识。

为更深入研究流化床气固流动机理,本文采用数值模拟方法对不同射流孔数流化床流动特性进行模拟。

气固两相流数值模拟技术可以分为两大类:即欧拉—欧拉颗粒拟流体模型和欧拉—拉格朗日离散颗粒模型。

本文采用欧拉—拉格朗日模型从颗粒水平上建立流化床内气固流动数学模型,并对流化床内流动过程进行模拟,对气固流动特性进行了分析。

首先采用离散单元法对床内流动特性进行了数值模拟,分别模拟得到单孔、双孔分布板中气泡的形成、上升、破裂的过程,同时给出了不同入射流速对流动特性的影响。

模拟结果表明:颗粒随气体的运动而运动,气体运动是颗粒运动的主要动力源,相对单喷口系统,由于相邻气泡之间存在横向和纵向双方向的的聚并,挤压,破裂等现象,因此双喷口系统中床层内颗粒的运动和扩散作用也更加强烈。

随后,在单双喷口模拟的基础上,对多喷口射流流化床系统进行模拟,通过分析喷口个数、喷口位置、进气速度、颗粒密度、弹性系数等对气固流动的影响,对比单双喷口系统,认为进气孔数的增加时,弹性系数是颗粒之间的“互锁”现象的主要影响因子;随着进气孔数的增大,颗粒与气体的混合作用也就越强烈,流化床进入充分流化阶段的时间也越短;同时,喷气孔密集程度对气固垂直、水平速度也有较大的影响,速度随密集程度的增大而增大,气固流动程度随密集程度的增大而加深。

关键词:循环流化床;流动特性;多孔;数值模拟华北电力大学硕士学位论文AbstractAs a new clean-burning technology,circulating fluidized bed(CFB) has being widely used in the production.But because of its complex nature, people don’t have clear and comprehensive understanding of fluidization mechanism. To get a more in-depth study of the mechanism of fluidized bed, hydrodynamics characteristics of fluidized bed with different nozzle count was researched with numerical simulation method in this paper.Numerical simulation technology for dense gas-solid flow could be divided into two categories: the Euler-Euler particles quasi-fluid model and Euler-Lagrangian discrete particle model. In this paper, the discrete element method was used, a description of the fluidized bed gas-solid flow was build, and simulated the progress of gas-soild flow, analysis the dynamic characteristics.First,discrete element method was proposed to implement numerical simulation of flow characteristics in fluidized bed,through the simulation,the prograss of conformation,ascension and burst of bubble was obtained,the effect of flow characteristics in different entrance velocity was also revealed.Numerical simulation results show that particle move with gas,the motion of gas was the main power source of particle,relative to single-nozzle system,because of the mergence,extrusion and burst between congenial bubbles,the motion and the diffusion was more fierce in double-nozzles system.Secondly, on the basis of the single and double nozzles simulation, the multi-nozzle fluidized bed system was simulated, through the analysis of the impact of the nozzle number, the nozzle position, the gas velocity, particle density, the coefficient of elasticity of solid flow, contrast with single and double nozzle system, with the increase in the number of nozzle, the coefficient of elasticity was the main factors affecting the phenomenon of "interlock" between particles; with the increase of the number of inlet holes, the time of changing into full flow stage was shorter; also, the intensive of nozzles impacted the vertical and the horizontal velocity of the particles and gas,the degree of gas-solid flow intensity and the velocity increase with the increase of intensive.Keywords:circulating fluidized bed; dynamic characteristics; multi-nozzle;numerical simulation目录摘要 (I)Abstract ............................................................................................................................... I I 目录 (III)第1章绪论 (5)1.1 选题背景及意义 (5)1.2 气固流态化系统的组成及其分类 (6)1.3 气固流态化的研究方法 (6)1.3.1 两相模型 (7)1.3.2 欧拉方法的颗粒相拟流体模型 (7)1.3.3 欧拉-拉格朗日法的颗粒轨道模型 (8)1.4 流化床DEM法研究进展 (9)1.5 本文主要研究内容 (11)第2章流化床气固两相流动DEM模拟数学模型 (12)2.1离散单元法原理 (12)2.1.1 时间步长的确定 (12)2.1.2 颗粒运动控制方程 (13)2.1.3 颗粒碰撞力学模型 (14)2.1.4 碰撞对象的搜索算法 (15)2.2 流体相数学模型及求解方法 (16)2.2.1 流体相数学模型 (16)2.2.2 流体相控制方程组的求解 (19)2.3 气固两相相互作用力分析 (23)2.3.1 气体对颗粒的作用力 (23)2.3.2 颗粒对流体的反作用力 (25)2.4 本章小结 (26)第3章循环流化床气固流动特性的数值模拟 (27)3.1 自由堆积过程模拟 (27)3.2单孔射流流化床流动过程模拟 (30)3.3双孔射流流化床流动过程模拟 (34)第4章多喷口流化床气固流动特性模拟 (39)4.1 三孔射流模拟对象及参数设定 (39)4.1.1 弹性系数对流动情况的影响模拟 (40)4.1.2 不对称喷口布置对流动过程影响模拟 (45)4.2四孔射流流化床模拟 (50)4.2.1模拟对象及参数设定 (50)4.2.2四孔射流模拟结果 (51)4.3本章小结 (54)第5章全文总结及展望 (56)5.1 全文工作总结 (56)5.2 下一步工作展望 (56)参考文献 (58)攻读硕士学位期间发表的学术论文及其它成果 (62)第1章绪论1.1 选题背景及意义在“绿色发展,建设资源节约型、环境友好型社会”这一“十二五”规划的要求与倡导下,作为世界上最大的能源消费国之一,能源与环境问题成为我国所必须面对的重要问题,在我国的一次能源消费比例中,煤炭资源高达70%左右,预计到2050年,这一比例依然会在50%以上,可以说,煤炭资源是我国最主要的能源,但我国煤炭的重要特点之一是高硫煤所占比例较高,导致燃烧大量产生SO2,2010年全国第一次污染源普查公告显示,电力热力的生产和供应业SO2排放量为1068.70万吨,NO X排放量为733.38万吨[1]。

双循环流化床石英砂颗粒流动特性研究杨新;闫俊伏;麻哲瑞;许文良【期刊名称】《华北电力大学学报(自然科学版)》【年(卷),期】2018(045)003【摘要】流化介质的流动特性是影响双循环流化床稳定运行的关键.在自行搭建的双循环流化床系统上,分别进行提升管风速、气化室风速、初始床层物料量对颗粒循环流率、两床压降的影响的实验研究,发现:随着气化室风速增加,循环流率和气化室压降增加变化不明显,提升管压降呈现一定增加趋势;随提升管风速的增加,颗粒循环流率和气化室压降增加,但提升管压降减小;随初始床层物料增加,颗粒循环流率、提升管压降和气化室压降均呈现增加趋势.通过对流化介质流动特性影响因素的研究,可初步掌握系统内的物料浓度分布,为双循环流化床的运行控制提供一定的指导参考.【总页数】7页(P81-87)【作者】杨新;闫俊伏;麻哲瑞;许文良【作者单位】华北电力大学能源动力与机械工程学院,河北保定071003;山西兴能发电有限责任公司,山西太原030206;华北电力大学能源动力与机械工程学院,河北保定071003;华北电力大学能源动力与机械工程学院,河北保定071003【正文语种】中文【中图分类】TK229【相关文献】1.双循环流化床提升管中气固流动特性及接触效率研究 [J], 韩超一;吴文龙;陶蕾;李春义2.三维流化床内生物质及石英砂混合颗粒的流动特性 [J], 顾佳雯;仲兆平;王恒3.木屑-石英砂喷动流化床内流动特性研究 [J], 陈明强;姚运金;任铮伟;李庭琛;颜涌捷4.基于粗糙颗粒动理学流化床内颗粒与幂律流体两相流动特性的数值模拟研究 [J], 田瑞超; 王淑彦; 邵宝力; 李好婷; 王玉琳5.油菜秸秆颗粒-石英砂在导向喷动流化床内的流动特性 [J], 乔晓晖;黄凤洪;杨湄;刘昌盛因版权原因,仅展示原文概要,查看原文内容请购买。

第27卷第6期燃 料 化 学 学 报V ol 127 N o 161999年12 月JOURNA L OF FUE L CHE MISTRY AND TECH NO LOGYDec 1 1999双射流流化床流动特性的研究Ξ郭庆杰ΞΞ 张济宇 刘振宇(中国科学院山西煤炭化学研究所煤转化国家重点实验室 太原 030001)摘 要 在一300×2600mm 二维双射流流化床中,采用多路压力信号采集装置,详细研究了射流气速、射流喷口管间距离、静床高度、物性参数对双射流流化床射流流动特性的影响,发现双射流从单独存在到两射流在其射流区内发生射流合并可由压力波动时间序列的功率谱主频和Hurst 指数的变化定量确定,结果还表明,双射流流化床管间距减小时,射流在射流区发生合并的射流气速降低;而管间距相同时,静床高变大,射流在射流区发生合并的射流气速也降低;对于相同粒径的固体颗粒,颗粒密度增大使得射流在射流区发生合并的射流气速变大。

关键词 双射流流化床,管间距,射流气速,静床高度,Hurst 因数,功率谱高速射流单独喷入或以分布板的形式多处喷入到气固流化床中其射流将直接影响床中气固有效接触、传热传质和化学反应过程,然而,采用单一射流的流化床,当射流气量较大时,其气泡直径、射流深度都较大,使得气固接触恶化。

若在总气量不变的情况下,采用多个直径较小的喷口取代大的射流喷口,则可减小射流深度和气泡直径,从而达到改善气固有效接触,提高反应效率的目的。

令人遗憾的是,有关双射流流化床的研究报道极少。

罗国华[1,2]采用多路毕托管循环切换测试装置和目测法,以树脂、小米为试验物料,对双射流流化床的射流动量分散规律及气泡合并高度进行了研究,并得出了气泡合并高度的定量关联式。

Y ates [3]使用属于A 类的FCC 为实验物料,藉射线测试装置,研究了双射流流化床的气泡合并高度,同时得到相应的关联式。

郭庆杰等[4]研究了双射流流化床双射流等速、不等速条件下空隙率分布的规律。

在灰熔聚粉煤气化过程中,稳定的射流是灰分在射流区熔融和滚动成球的关键;双射流流化床中,较小的管间距和大的射流气速将造成两射流在射流区内发生合并。

研究双射流流化床射流合并气速是双射流流化床设计和开发的关键问题之一。

因此,本文使用自行开发的[5]多路压力信号快速采集装置,采用多种单一、混合物体系,对不同喷口管间距、射流气速、静床高度对双射流流化床射流流动行为进行研究,为多射流流化床的设计、开发提供基础数据。

1 实验部分111 数据处理方法 对于给定的压力波动时间序列X (t )[6,7]当时间间隔为t =1到t =τ时,对于时刻t +1到时刻t +τ的压力信号子序列,其平均值如下:1τ[X 3(t +τ)-X 3(t )]=〈X (t )〉τ(1)其中X 3(t )=Σtu =1X (u )(2)C (t ,u )为X (t ,u )与子序列平均值〈X (t )〉τ的累积偏差,则ΞΞΞ现在地址:清华大学热能工程系,北京,100084收稿日期:1998-08-20 国家自然科学基金(项目号29476262)资助项目。

C (t ,u )=[X 3(t +u )-X 3(t )]-uτ[X 3(t +τ)-X 3(t )](3)对于延迟时间τ的范围内,次序范围定义为R (t ,τ)=max 0<η≤τC (t ,η)-min 0<η≤τC (t ,ζ)(4)延迟时间τ的范围内子序列的标准方差S 2(t ,τ)=1τΣt +τu =t +1X 2(u )-1τΣt +τu =t +1X (u )(5)R (t ,τ)ΠS (t ,τ)为重标高范围,其比值为延迟时间τ的幂函数R (t ,τ)S (t ,τ)∝τH 0<H <1(6)H 为Hurst 幂指数,分形维数定义为d fL =2-H(7)给定的压力波动时间序列信号,如取一系列不同的起始时间t 和时间滞后τ,以R (t ,τ)ΠS (t ,τ)对τ作图,可以得到Hurst 指数。

压力信号的功率谱采用直接进入快速傅立叶变换,既分段又加窗函数的多段功率谱法,详细方法可参见文献[5]。

112 混合物平均物性的确定 当两高速射流在双射流流化床内形成时,在射流深度范围内,射流不断的卷吸其周围的固体颗粒进入射流,并被射流夹带上升;射流崩塌、气泡形成时,固体颗粒又进入双射流流化床内床体积浓相区。

整个床层达到相对均匀的混合状态,可采用G oosens [8]的比表面物性公式计算。

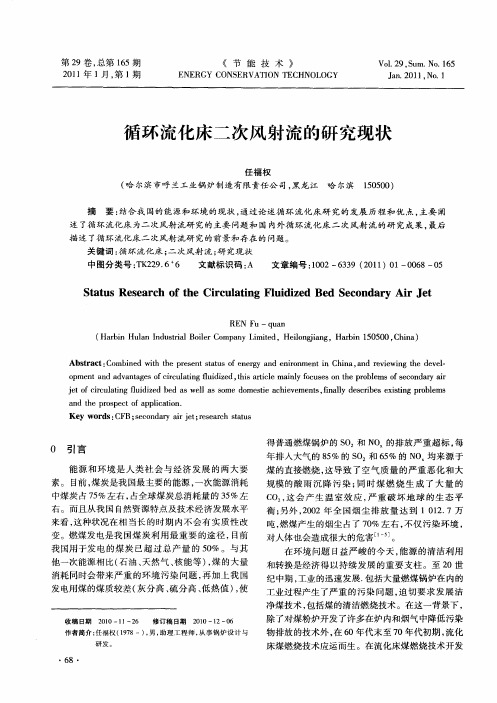

ρp =x 1ρp ,1+x 2ρp ,2-1(8) d p =x 1ρp ,1+x 2ρp ,2x 1ρp ,2d p ,2+x 2ρp ,2d p ,1d p ,1d p ,2(9)2 试验与测试装置211 实验装置 试验装置如图1所示,图1 实验装置图Fig 11 Experimental apparatus1V distributor ;2jet nozzle ;3segregating column ;4clamber plenum ;5jetting fluidized bed ;6flowmeter ;7pressure measuring pipe ;8different pressuresens or ;9A ΠD ;10computer该射流分离分隔式射流床主要由射流床体、V 形分布气室、分离柱、双射流管组成。

其中射流床体为300×50×2600mm ,分离柱110×50×550mm ,双射流管为内径11mm 的紫铜管。

实验物料采用属于G eldart B 、D 类的4种物料,构成八种单一和双组分混合物,其中混合物的物性参数由G oosens 比表面公式计算,物性参数如表1。

表1 颗粒物性T able 1 Physical properties of materialsMaterials ρp Πkgm -3d p ×103Πmu m f Πms-1T ype Millet 1335 1.6400.58D Resin 14740.7440.22B Sand 2717 1.5080.99D G lass beads2673 1.640 1.16D 20%Millet +80%Resin 14440.8400.311B 30%Millet +70%Resin 14300.8980.342B 40%Millet +60%Resin 14150.9640.380D 30%sand +70%Resin17080.8190.275D635 燃 料 化 学 学 报27卷212 测试装置 测试装置包括压力探针、差压变送器、AΠD转换装置和计算机四部分构成,如图1给出。

其中压力探针由内径为4mm的紫铜管制成,为防止固体颗粒堵塞测试管,测试端包裹有200目的不锈钢网。

差压变送器是Micro S witch生产的140PC01D型桥式差压变送器,由于差压变送器的输出电压与其工作电压直接相关,校正和试验中采用了高精度电源,电压恒为813074V,工作电压下的差压变差器的量程为5000Pa。

差压变送器的正压端接压力探针,负压端接大气。

AΠD选用12位分辨率的M AX180,具有8路输入开关;转换速率为100kH z,该AΠD具有高频宽采样保持器,低漂移齐纳参考端等优点。

整个系统的最大采样频率480H z。

本实验采用三通道,如以喷口为坐标原点,通过喷口的水平方向为x轴,喷口轴线为y轴,其位置分别在分离柱上方、床侧壁射流管上方(11125cm,415cm),(11125cm,2115cm)。

在本文研究的射流气速范围内,射流深度在2115cm左右,Hurst因数、分段功率谱的计算都选用了(11125cm,2115cm)处的压力信号。

213 实验与测试过程 开启1号、2号罗茨风机,空气经各转子流量计进入射流流化床,而后由高位加料罐加料,加料完毕后,调节各流量计至要求值,使射流周围主体床层保持最小流化状态。

待操作稳定后,每个操作条件下通过压力信号采集装置采集两次实验数据,电信号以ACSII的形式存入硬盘;实验结束后,运行编写的程序可计算分段功率谱和Hurst指数。

3 结果与讨论311 射流气速与主频、分形维数的关系 图2给出了双射流喷口气速与主频、分形维数的关系。

由图可见,随着射流气速的变大,主频逐渐变大;射流气速为37182mΠs时达到最大值,而后逐渐减小。

这是由于,射流气速较低时,两喷口上方分别形成圆锥形射流,射流上部的半椭园部分拉长后形成气泡,并与射流分离,而后射流崩塌,床表面波动。

随着射流气速的增大,射流不断地卷吸其周围的固体颗粒进入射流,使射流区范围变大,即射流半角扩大,但两射流区并未交叉,两射流左右摆动;射流气速进一步增大,两射流区相互交叉,其相互引射能力增强,距喷口一定高度时,合并成同一射流,射流上升一段距离后,形成大的蜕变气泡,并在床表面破裂。

带有一定动量的两射流的合并,带来射流动量损失,并使射流气量向乳化相扩散,主频随射流气速变大而下降;射流气速再增大时,主频又有所上升。

分形维数也显示了同样的规律,射流气速为3316mΠs时,分形维数也为最大值。

此时,双射流流化床内的流动形态最为复杂,两射流既可能以射流的形式单独存在,也可能在射流区内合并及在射流区外合并,由于射流区图2 主频、分形维数与射流气速的关系Fig12 E ffect of nozzle gas velocity on the major frequency and Hurst exponent735 6期郭庆杰等:双射流流化床流动特性的研究 的范围不够大,射流区交叉范围较小,两射流在射流区合并的概率并不大。

312 管间距对双射流流动的影响 由图3可看出,同样静床高下,随着两射流管间距减小,主频和射流气速曲线上对应的射流转变气速拐点逐渐减小。

当管间距减小到0104m 时,不存在射流转变气速,其原因在于较小的管间距,射流固有的卷吸作用,两射流在较低的射流气速下离开射流喷口很短的轴向距离即合并成单一射流,然后以一个射流的形式在床内运动,到一定轴向距离后,射流崩塌、气泡形成,主频与射流气速的关系同单一射流一致[9]。

伴随喷口管间距减小、射流气速变大,两射流愈益在射流区内发生合并现象,射流合并时造成射流动量损失,大量气体迅速向乳化相扩散,同时两射流随即衰变成气泡向床表面运动。

这启示我们,当P n Πd 0=31636时,即使射流气速较低,两射流在射流区也产生合并现象;在多射流新型气化炉的开发时,应避免较小的管间距,以防止射流深度降低,大量的水蒸汽和空气扩散到浓相中,造成射流不稳定和气化效率下降。