钢结构加工实用工艺卡

- 格式:doc

- 大小:317.50 KB

- 文档页数:17

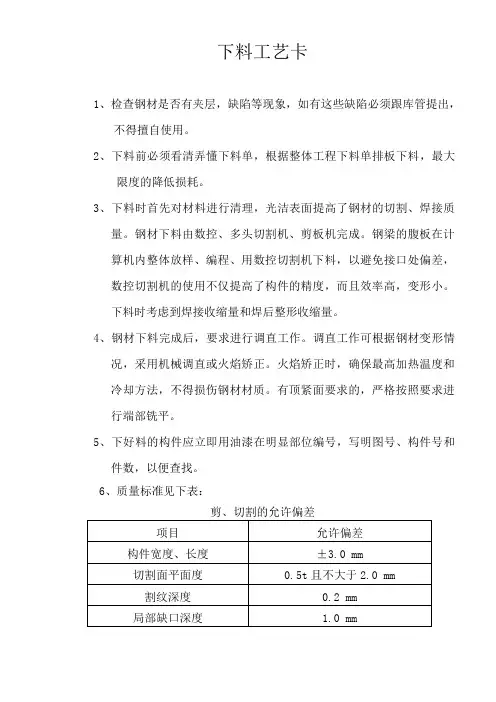

下料工艺卡1、检查钢材是否有夹层,缺陷等现象,如有这些缺陷必须跟库管提出,不得擅自使用。

2、下料前必须看清弄懂下料单,根据整体工程下料单排板下料,最大限度的降低损耗。

3、下料时首先对材料进行清理,光洁表面提高了钢材的切割、焊接质量。

钢材下料由数控、多头切割机、剪板机完成。

钢梁的腹板在计算机内整体放样、编程、用数控切割机下料,以避免接口处偏差,数控切割机的使用不仅提高了构件的精度,而且效率高,变形小。

下料时考虑到焊接收缩量和焊后整形收缩量。

4、钢材下料完成后,要求进行调直工作。

调直工作可根据钢材变形情况,采用机械调直或火焰矫正。

火焰矫正时,确保最高加热温度和冷却方法,不得损伤钢材材质。

有顶紧面要求的,严格按照要求进行端部铣平。

5、下好料的构件应立即用油漆在明显部位编号,写明图号、构件号和件数,以便查找。

6、质量标准见下表:剪、切割的允许偏差组对工艺卡1、核对下料尺寸是否符合图纸尺寸要求,不符合图纸要求的应作出标识,严禁组对。

2、焊接H型钢的翼缘板拼接缝和腹板拼接缝的间距应相互错开200mm以上,翼缘板拼接长度不应小于2倍板宽,腹板拼接宽度不应小于300mm,长度不应小于600mm。

托架梁、吊车梁等承重构件的拼接长度必须控制在全长的1/3以内。

3、拼装好的构件应立即用油漆在明显部位编号,写明图号、构件号和件数,以便查找。

4、质量标准详见下表:焊接H型钢的允许偏差(mm)自动埋弧焊工艺卡1、焊接前检查设备是否正常运行,是否采用与母材相匹配的焊丝焊剂,焊工是否经过考试培训并且持证上岗。

2、根据工程钢结构设计总说明里的要求及零部件加工清单的设计尺寸详细核实构件尺寸,无误后才可按照焊接工艺进行施焊,施焊时钢梁的两端或翼缘板和腹板的两侧设引弧板,防止端头部位出现过大的弧坑及焊口不满等质量问题,以满足设计对焊缝质量的要求。

为了防止钢梁、柱因集中受热引起过大的变形,合理采用焊接顺序。

在焊接腹板与上、下翼缘的四道焊口时进行交叉焊。

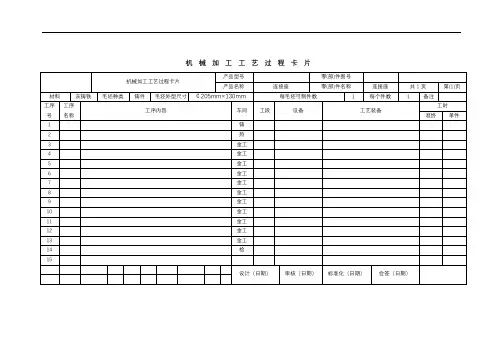

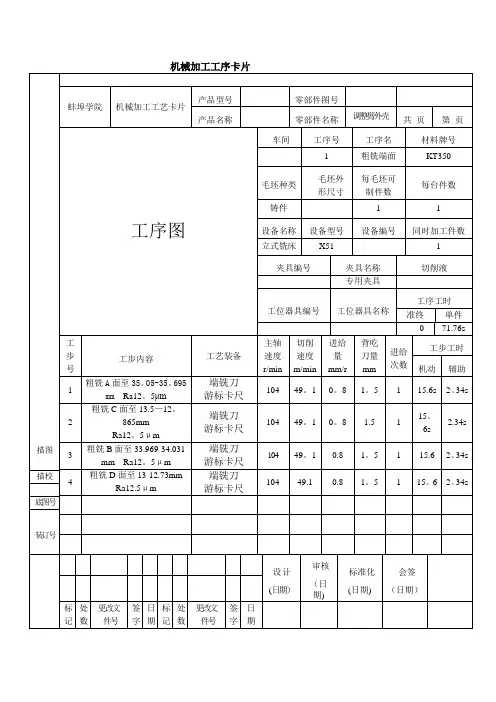

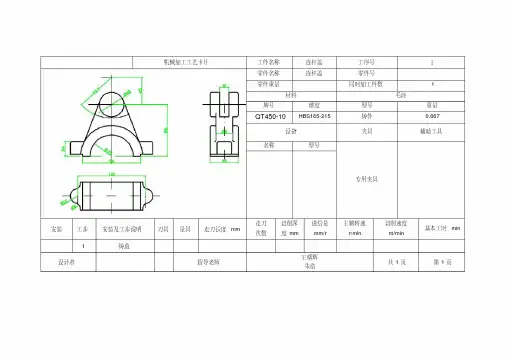

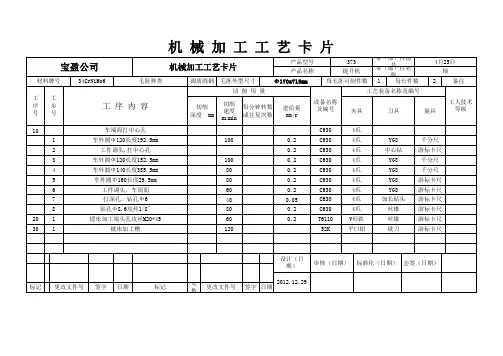

机械加工工艺过程卡片标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(1)页车间工序号工序名称材料机加工车间粗车HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min 切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(2)页车间工序号工序名称材料粗车HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min 切削速度m/min进给量mm/r切削深度mm进给次数工步工时机辅1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(3)页车间工序号工序名称材料HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min 切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(4)页车间工序号工序名称材料HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min 切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(5)页车间工序号工序名称材料HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min 切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1设计(日期)审核(日期)标准化(日期)会签(日期)标记处更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称联轴器零(部)件名称连接座共(6)页第(6)页车间工序号工序名称材料HT200毛坯种类每毛坯可制件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min 切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1。

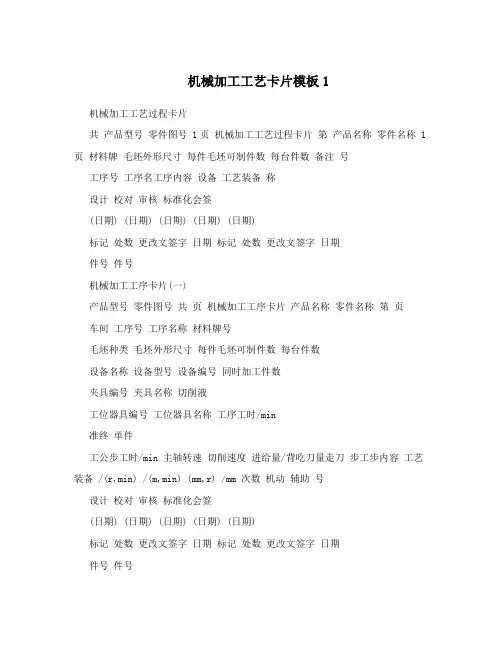

机械加工工艺卡片模板1机械加工工艺过程卡片共产品型号零件图号 1页机械加工工艺过程卡片第产品名称零件名称 1页材料牌毛坯外形尺寸每件毛坯可制件数每台件数备注号工序号工序名工序内容设备工艺装备称设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号机械加工工序卡片(一)产品型号零件图号共页机械加工工序卡片产品名称零件名称第页车间工序号工序名称材料牌号毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/min准终单件工公步工时/min 主轴转速切削速度进给量/背吃刀量走刀步工步内容工艺装备 /(r,min) /(m,min) (mm,r) /mm 次数机动辅助号设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号机械加工工序卡片(二)产品型号零件图号共 8 页徐州建院机械加工工序卡片机电工程学院产品名称零件名称主动轴第 2 页车间工序号工序名称材料牌号车 45钢 10 Ra 3.2毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数151513热轧圆钢Φ20×260 2 1设备名称设备型号设备编号同时加工件数卧式车床 CA6140 18夹具编号夹具名称切削液 53四爪卡盘 1 90工位器具编号工位器具名称工序工时/min 107 准终单件1220.3工公步工时/min 主轴转速切削速度进给量/背吃刀量走刀步工步内容工艺装备 /(r,min) /(m,min) (mm,r) /mm 次数机动辅助号1 车床 450 50 0.3 1 1 0.2 粗车端面φ18外圆长度至尺寸122;2 车床 450 50 0.3 2.5 1 0.1 车刀至107处粗车Φ15至1223 4 5设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号机械加工工序卡片(三)产品型号零件图号共 8 页徐州建院机械加工工序卡片机电工程学院产品名称零件名称主动轴第 3 页车间工序号工序名称材料牌号车 45钢 15Ra 3.2毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数热轧圆钢Φ20×260 2 1 14.5设备名称设备型号设备编号同时加工件数卧式车床 CA6140 16夹具编号夹具名称切削液四爪卡盘 1 5390工位器具编号工位器具名称工序工时/min107 准终单件 14.51220.6公步工时/min 主轴转速切削速度进给量/背吃刀量走刀步号工艺装备工步内容 /(r,min) /(m,min) (mm,r) /mm 次数机动辅助 1 车床 450 50 0.4 1 1 0.04 半精车φ16外圆长度至尺寸107 112 车床 450 50 0.4 0.25 1 0.3 半精车φ14.5外圆长度尺寸903 车床 450 50 0.4 1 1 0.1 半精车φ11外圆长度至尺寸534 车床 450 50 0.4 0.25 1 0.1 车刀至107处半精车φ14.5至122567设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改号签字日期标记处数更改号签字日期机械加工工序卡片(四)产品型号零件图号共 8 页徐州建院机械加工工序卡片机电工程学院产品名称零件名称主动轴第 4 页车间工序号工序名称材料牌号Ra 3.2车 45钢 20毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数 14.5热轧圆钢Φ20×260 2 1同时加工件16设备名称设备型号设备编号数卧式车床 CA6140532×0.5夹具编号夹具名称切削液 90四爪卡盘 1 107工位器具编号工位器具名称工序工时/min 14.5120 准终单件122 1.1工公步工时/min 主轴转速切削速度进给量/(mm背吃刀量走刀步工步内容工艺装备 /(r,min) /(m,min) ,r) /mm 次数机动辅助号11切槽,车刀至120处切3?凹坑;1 车床 450 50 0.1 0.5 1 1 倒角;2 车床 450 50 0.1 0.5 1 0.1 车刀至120处切断3 4设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号机械加工工序卡片(五)产品型号零件图号共 8 页徐州建院机械加工工序卡片机电工程学院产品名称零件名称主动轴第 5 页车间工序号工序名称材料牌号铣 45钢 35毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数热轧圆钢Φ20×260 2 1设备名称设备型号设备编号同时加工件数卧式铣床 XQ6125 10夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/min准终单件0.1工公步工时/min 主轴转速切削速度进给量/背吃刀量走刀步工步内容工艺装备 /(r,min) /(m,min) (mm,r) /mm 次数机动辅助号1 铣床 450 50 0.3 1.5 1 0.1 粗、精铣键槽至尺寸2 4 5 6 7设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号机械加工工序卡片(六)产品型号零件图号共 8 页徐州建院机械加工工序卡片机电工程学院产品名称零件名称主动轴第 7 页车间工序号工序名称材料牌号铣 45钢 400毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数 -0.0182611热轧圆钢Φ20×260 2 1设备名称设备型号设备编号同时加工件数卧式铣床 XQ6125 10夹具编号夹具名称切削液C1工位器具编号工位器具名称工序工时/min准终单件0.2工公步工时/min 主轴转速切削速度进给量/背吃刀量走刀步工步内容工艺装备 /(r,min) /(m,min) (mm,r) /mm 次数机动辅助号1 铣平面铣床 450 50 0.5 0.52 0.2 2345 6设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号机械加工工序卡片(七)产品型号零件图号共 8 页徐州建院机械加工工序卡片机电工程学院产品名称零件名称主动轴第 7 页车间工序号工序名称材料牌号磨 45钢 45-0.016毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数 -0.03413热轧圆钢Φ20×260 2 1 Ra 0.8设备名称设备型号设备编号同时加工件数外圆磨床 M135夹具编号夹具名称切削液12×0.5工位器具编号工位器具名称工序工时/min准终单件 370.4工公步工时/min 主轴转速切削速度进给量/背吃刀量走刀步工步内容工艺装备 /(r,min) /(m,min) (mm,r) /mm 次数机动辅助号粗、精磨右段Φ14.5处至尺寸并保1 磨床 450 50 0.2 0.7 1 0.4 证粗糙度2 3 4 5设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号机械加工工序卡片(八)产品型号零件图号共 8 页徐州建院机械加工工序卡片机电工程学院产品名称零件名称主动轴第 8 页车间工序号工序名称材料牌号Ra 0.8磨 45钢 50毛坯种类毛坯外形尺寸每件毛坯可制件数每台件数 C1热轧圆钢Φ20×260 2 1设备名称设备型号设备编号同时加工件数 -0.016外圆磨床 M135 -0.03413夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/min 13 准终单件0.1工公步工时/min 主轴转速切削速度进给量/背吃刀量走刀步工步内容工艺装备 /(r,min) /(m,min) (mm,r) /mm 次数机动辅助号粗、精磨左段Φ14.5处至尺寸并保1 磨床 450 50 0.2 0.7 1 0.1 证粗糙度2 3 4设计校对审核标准化会签(日期) (日期) (日期) (日期) (日期)标记处数更改文签字日期标记处数更改文签字日期件号件号。

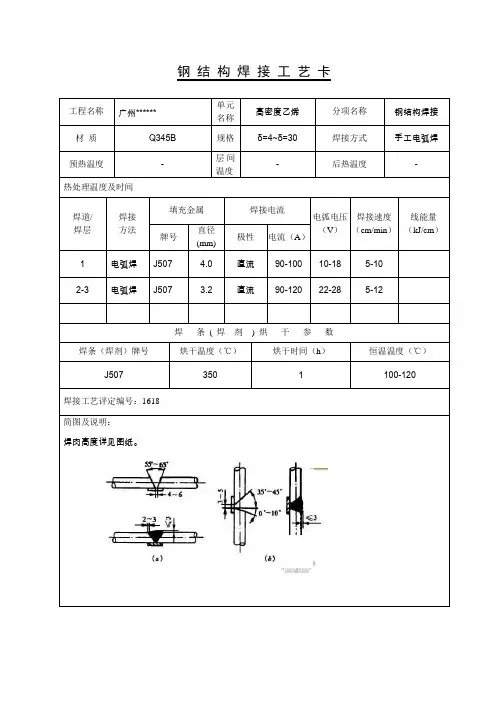

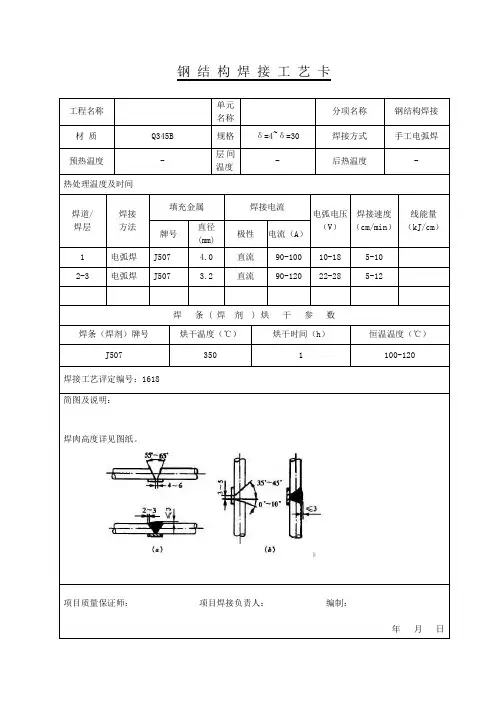

钢结构焊接工艺卡工程名称广州******单元名称高密度乙烯分项名称钢结构焊接材质Q345B 规格δ=4~δ=30 焊接方式手工电弧焊预热温度- 层间温度- 后热温度-热处理温度及时间焊道/ 焊层焊接方法填充金属焊接电流电弧电压(V)焊接速度(cm/min)线能量(kJ/cm)牌号直径(mm)极性电流(A)1 电弧焊J507 4.0 直流90-100 10-18 5-102-3 电弧焊J507 3.2 直流90-120 22-28 5-12焊条( 焊剂) 烘干参数焊条(焊剂)牌号烘干温度(℃)烘干时间(h)恒温温度(℃)J507 350 1 100-120焊接工艺评定编号:1618简图及说明:焊肉高度详见图纸。

钢结构焊接工艺卡工程名称广州-*****单元名称高密度乙烯分项名称钢结构焊接材质Q235B 规格角焊缝焊接方式手工电弧焊预热温度- 层间温度- 后热温度-热处理温度及时间焊道/ 焊层焊接方法填充金属焊接电流电弧电压(V)焊接速度(cm/min)线能量(kJ/cm)牌号直径(mm)极性电流(A)1 电弧焊J422 4.0 直流90-100 10-18 5-102-3 电弧焊J422 3.2 直流90-120 22-28 5-12焊条( 焊剂) 烘干参数焊条(焊剂)牌号烘干温度(℃)烘干时间(h)恒温温度(℃)J422 150 1 100-120焊接工艺评定编号:1674简图及说明:T型接头和角型接头。

工程名称单元名称分项名称钢结构焊接材质Q345B 规格δ=4~δ=30 焊接方式手工电弧焊预热温度- 层间温度- 后热温度-热处理温度及时间焊道/ 焊层焊接方法填充金属焊接电流电弧电压(V)焊接速度(cm/min)线能量(kJ/cm)牌号直径(mm)极性电流(A)1 电弧焊J507 4.0 直流90-100 10-18 5-102-3 电弧焊J507 3.2 直流90-120 22-28 5-12焊条 ( 焊剂 ) 烘干参数焊条(焊剂)牌号烘干温度(℃)烘干时间(h)恒温温度(℃)J507 350 1 100-120焊接工艺评定编号:1618简图及说明:焊肉高度详见图纸。

项目质量保证师:项目焊接负责人:编制:年月日工程名称单元名称分项名称钢结构焊接材质Q235B 规格角焊缝焊接方式手工电弧焊预热温度- 层间温度- 后热温度-热处理温度及时间焊道/ 焊层焊接方法填充金属焊接电流电弧电压(V)焊接速度(cm/min)线能量(kJ/cm)牌号直径(mm)极性电流(A)1 电弧焊J422 4.0 直流90-100 10-18 5-102-3 电弧焊J422 3.2 直流90-120 22-28 5-12焊条 ( 焊剂 ) 烘干参数焊条(焊剂)牌号烘干温度(℃)烘干时间(h)恒温温度(℃)J422 150 1 100-120焊接工艺评定编号:1674简图及说明:项目质量保证师:项目焊接负责人:编制:年月日T型接头和角型接头钢结构焊接工艺卡。

5551一、下料通用工艺1 范围本通用工艺规定了下料的工艺规那么,适用于本公司的产品材料的下料。

2 下料前的准备2.1 看清下料单上的材质、规格、尺寸及数量等。

2.2 核对材质、规格与下料单要求是否相符。

材料代用必须严格履行代用手续。

2.3 查看材料外观质量〔疤痕、夹层、变形、锈蚀等〕是否符合有关质量规定。

2.4 将不同工件所用相同材质、规格的料单集中,考虑能否套料。

2.5 号料2.5.1 端面不规那么的型钢、钢板、管材等材料号料时必须将不规那么局部让出。

钢材外表上如有不平、弯曲、扭曲、波浪等缺陷,在下料切割和成形加工之前,必须对有缺陷的钢材进行矫正。

2.5.2 号料时,应考虑下料方法,留出切口余量。

有下料定尺挡板的设备,下料前要按尺寸要求调准定尺挡板,并保证工作可靠,下料时材料靠实挡板。

3 下料3.1 剪板下料3.1.1 钢板、角钢、扁钢下料时,应优先使用剪切下料。

钢板、扁钢用龙门剪床剪切下料,角钢用冲剪机剪切下料。

3.1.2 用剪床下料时,剪刃必须锋利,并应根据下料板厚调整好剪刃间隙,其值见下表钢板厚度mm 4 5 6 7 8 9 10剪刃间隙 mm 0钢板厚度mm 11 12 13 14 15 16 205552剪刃间隙3.1.3 剪切最后剩下的料头必须保证剪床的压料板能压牢。

3.1.4 下料时应先将不规那么的端头切掉。

3.1.5 切口断面不得有撕裂、裂纹、棱边。

3.1.6 龙门剪床上的剪切工艺3.1.6.1 首先清理工件并划出剪切线,将钢板放至剪床的工作台面上,使钢板的一端放在剪床台面上以提高它的稳定性,然后调整钢板,使剪切线的两端对准下刀口,控制操作机构将剪床的压紧机构先将钢板压牢,接着进行剪切。

剪切狭料时,在压料架不能压住板料的情况下可加垫板和压板,选择厚度相同的板料作为垫板。

3.1.6.2 剪切尺寸相同而数量又较多的钢板、型材时,利用挡板〔前挡、后挡板和角挡板〕定位,免去划线工序。

简单阶梯轴的加工工艺卡

工艺卡名称:简单阶梯轴的加工工艺卡

工艺卡编号:GK-001

工艺卡内容:

1. 材料准备:

- 钢材:选择合适的材质钢材,如45#钢。

- 钢材切割:根据轴的长度要求,将钢材切割成合适尺寸。

- 清理:对切割后的钢材进行清理,去除切割时产生的毛刺和灰尘。

2. 机械加工:

- 粗加工:将切割后的钢坯进行粗加工,可使用车床进行外圆加工。

- 热处理:对轴进行热处理,如淬火处理,以提高其硬度和强度。

- 精加工:在车床上进行细加工,对轴进行径向和端面的加工,以使其尺寸精确并达到要求的表面光洁度。

3. 表面处理:

- 除锈和清洗:对加工好的轴进行除锈和清洗处理,以去除表面的氧化物和油污等杂质。

- 酸洗:将轴浸泡于酸性溶液中,以去除可能残留在表面的氧化物。

- 镀镍:将轴进行镀镍处理,以提高其抗腐蚀性和表面硬度。

4. 检验与调整:

- 外观检查:对轴的外观进行检查,确保表面光滑无裂纹。

- 尺寸检查:使用合适的测量工具,对轴的直径、长度等尺寸进行检查,确保符合要求。

- 热处理效果检查:对经过热处理的轴进行检查,确保硬度和强度达到要求。

5. 包装与存储:

- 包装:使用合适的包装材料,将轴进行包装,以保护其表面不受损。

- 标识:在包装上标明轴的规格、材质和生产日期等信息。

- 存储:将包装好的轴存放在干燥、通风的仓库中,避免与湿气和腐蚀物接触。

备注:

- 上述工艺卡仅为简单阶梯轴的加工工艺示例,并不包括全部步骤和细节。

- 加工工艺应根据具体产品的要求和实际情况进行调整和优化。

焊接工艺卡(一)焊接工艺卡(二)-艺项目名称 焊接方法 焊接设备 焊接接头形式:焊 接 材 料 焊条电弧焊 直流焊机 牌号J422 J422规格 ①3.2 ①4.0机械化程度 电流种类 烘烤温度(C )手工 直流 保温150 1501h 1h管线号焊缝号 材质/规格输煤系统钢结构栈桥的所有翼缘板对接焊缝及定 位焊缝 (母材规格为 HW300*300*10*15, HW250*250*9*14,材质为 Q235B )材质:Q235B/ Q235B 厚度=10 ( 9) / d =10 (14) 预热温度(C )(允许最低值)层间温度(C )(允许最低值) 保持预热时间 温度范围(C ) 保温时间 降温速度__________ / 加热方式焊后热处理升温速度 冷却方式 加热方式0 1 Q 、接卡号 002 2011 年 10 月 30 日编制***审核***焊接工艺评定报告编号 HGP607-B10-(I-1)SV3G焊接位置平焊无损检测RTUTMTPT比例 / 20%/ / 合格级别/n 级//其它检测:/焊缝 层次焊条(焊丝)焊剂 牌号气体种 类及 纯度气体流 量 (L/mi n )焊接 电流 (A ) 焊接 电压(V ) 焊接速度(cm /min)电流 极性线能量KJ/cm牌号直径 (伽) 1 J422 ①3.2 / / / 80-100 23-28 7-9 正2 J422 ①4.0 / / / 120-140 23-288-9 正:3J422①4.0///90-11023-288-9正艺数工 参钨极类型及直径 熔滴过度形式 摆动或不摆动焊_ 焊前清理和层间清理技术措施其它说明摆动焊 _______ 用砂轮机清理喷嘴直径(伽) 焊丝送进速度(cm /min )摆动参数清根方法砂轮清理1. 焊接前将焊接区域及周围 20mm 范围内的油污、锈蚀、水及其他有害杂质清理干净。

2. 定位焊与第一层焊接规范相同,沿焊缝长度均布,焊缝长度30mm。

钢结构制作工艺卡一、前言二、材料准备1、钢材选型根据设计要求和结构受力情况,选择合适的钢材型号和规格,如Q235、Q345 等。

确保钢材具有合格的质量证明书,对钢材进行外观检查,不得有裂缝、结疤、折叠、分层等缺陷。

2、材料切割采用火焰切割、等离子切割或机械切割等方法,将钢材切割成所需的尺寸和形状。

切割后的边缘应平整、光滑,无锯齿状和毛刺。

3、材料矫正对变形的钢材进行矫正,可采用机械矫正或火焰加热矫正的方法。

矫正后的钢材表面不应有明显的凹痕和损伤。

三、构件加工1、焊接坡口加工根据焊接工艺要求,在构件连接处加工焊接坡口。

坡口形式和尺寸应符合相关标准和规范。

2、钻孔使用钻床或磁力钻在构件上进行钻孔,孔径和孔距应符合设计要求。

钻孔后应清除孔边的毛刺和铁屑。

3、构件组装将加工好的零件按照设计图纸进行组装,使用定位焊固定。

组装时应保证构件的尺寸精度和几何形状符合要求。

四、焊接工艺1、焊接方法选择根据构件的材质、厚度和结构形式,选择合适的焊接方法,如手工电弧焊、气体保护焊、埋弧焊等。

2、焊接材料选择选用与母材相匹配的焊接材料,如焊条、焊丝和焊剂。

焊接材料应具有合格的质量证明书。

3、焊接参数确定根据焊接方法和焊接材料,确定合适的焊接电流、电压、焊接速度和焊接顺序等参数。

4、焊接质量检验对焊缝进行外观检查,不得有裂纹、气孔、夹渣、未焊透等缺陷。

进行无损检测,如超声波探伤、射线探伤等,确保焊缝质量符合设计和规范要求。

五、表面处理1、除锈采用喷砂、抛丸或酸洗等方法,去除构件表面的锈迹和氧化皮。

除锈后的表面质量应达到设计要求的除锈等级。

2、涂装对除锈后的构件进行涂装,涂层应均匀、无漏涂、无剥落。

涂装前应保证构件表面清洁、干燥。

六、质量控制1、过程检验在制作过程中,对每个工序进行检验,发现问题及时整改。

2、成品检验对制作完成的钢结构构件进行全面检验,包括尺寸、形状、焊缝质量、表面处理等。

3、质量记录做好质量检验记录,包括检验项目、检验结果、检验人员等信息,以便追溯。

钢结构加工工艺卡乌审旗干燥车间二期工程H型钢构件加工工艺卡片榆林市鑫天赐钢结构工程有限公司2016年3 焊接(二级焊缝)腹板和翼缘板材料拼接;其他设计有二级焊缝要求的部位(如腹板-翼缘板T型焊缝);三级焊缝。

开料组交流手工弧焊机、直流手工弧焊机、CO2气体保护焊、焊条烘箱钢平台4 切割对H型钢的翼板、腹板、端头板等采用气割;对零星的厚度小于12mm的劲板、连接板采用剪切。

开料组多头直线切割机、半自动切割机、剪板机5 边缘加工焊接坡口(对接或角焊缝坡口)加工开料组半自动切割机6 钻孔采取套模法并与连接板配钻或划线钻孔开料组Z50摇臂钻床、7 H型钢组装将上、下翼板与腹板组立点焊成型焊接组H型钢组立机8 H型钢焊接将上、下翼板与腹板组立焊接成型焊接组门式自动埋弧机9 H型钢校正校正翼缘板焊接变形焊接组H型钢翼缘校正调直机10 构件总装将端板、底板、连接板、加劲板点焊固定并焊接总拼组交流电焊机钢平台、地模、卡兰或铁锲子夹具11 涂装除去焊疤并抛丸除锈;表面防锈漆、中间漆、面漆涂刷;根据工程要求及构件规格进行分类、打包综合组抛丸机、角磨机、涂装机滚筒、毛刷设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期榆林市鑫天赐钢结构工程有限公司H型钢构件加工工序卡片工程名称乌审旗干燥车间二期构件名称钢柱钢梁加工图号2016-XT-05共 1页第 1 页材料牌号Q235B工序名称放样施工班组一班组备注图示见附图工步工步内容设备工艺装备检验项目允许偏差工艺要求号1 以1:1的比例在样板台上放出全样,放样时先作出水平控制线,并作出其垂线作为基准,弹出十字线,二线必须垂直。

钢平台石笔、粉线平行线距离和分段尺寸±0.5mm1.号料切割预留量:(1)自动气割加工余量为3mm;(2)手工气割加工余量为4mm;;(3)气割后需铣端或刨边的加工余量为5~6mm;(4)剪切后无需铣端或刨边的加工余量为0mm。