高炉炉顶液压系统冲击故障分析

- 格式:pdf

- 大小:176.40 KB

- 文档页数:3

液压系统中液压冲击的原因与预防处理摘要:液压冲击造成的危害十分巨大,给液压系统埋下了重大的安全隐患,液压元件和测量仪表也易于遭到破坏,酿成的经济损失不可估量,因此加强液压冲击的防治是十分必要的。

本文将对液压系统中液压冲击的原因以及预防处理的有效措施加以探讨和分析,以期最大程度的减少和避免液压冲击的发生,确保液压系统的稳定可靠运行。

关键词:液压系统;液压冲击;原因;预防处理措施引言:随着科技的快速发展,生产自动化已经成为了一种必然趋势,在机械设备中液压系统发挥着不容忽视的作用,其组成元件众多,内部构造也十分精密,一旦出现液压冲击,不但会直接破坏各类元件的结构,还会引起元件误动作,机械设备的故障概率随之升高,使用效果也会大打折扣,严重损害了企业的利益。

为了有效遏制液压冲击问题,必须要明确其产生原因,并以此为依据制定预防和处理措施,才能有的放矢,将液压冲击造成的危害降到最低,在此情况下企业的经济利益也能得到根本的保障。

一、液压系统中出现液压冲击的原因一个完整的液压系统由动力元件、执行元件、控制元件、辅助元件(附件)和液压油5个部分组成。

动力元件将原动机的机械能转换成液体的压力能;执行元件将液体的压力能转换为机械能,驱动负载作直线往复运动或回转运动;控制元件在液压系统中控制和调节液体的压力、流量和方向;辅助元件则主要指液压系统中的油箱、滤油器、油管及管接头、密封圈、快换接头、高压球阀等;液压油是液压系统中传递能量的工作介质。

液压源含有液压泵、电动机和液压辅助元件;液压控制部分含有各种控制阀,用于控制工作油液的流量、压力和方向;执行部分含有液压缸或液压马达,其可按实际要求进行选择。

通常液压系统分为信号控制和液压动力,信号控制部分用于驱动液压动力部分中的控制阀动作。

通过对液压系统结构和工作原理的分析可知,导致液压冲击的原因有多个层面,具体涉及到下面几点:(1)管路中阀口突然关闭。

液压冲击的实质主要是,管路中流体因突然停止流动而导致其动能向压能的瞬间转变。

高炉用液压设备常见故障及排除方法一.泥炮上炮过程中有爬行现象1.造成爬行的原因:①油缸内进入空气。

②系统内有压力或流量脉动③执行机构的机械阻力或摩擦力变化太大。

2.排除方法;①检查平衡阀是否有污物进入,使阀芯时开时堵②检查液压缸内有无空气进入,通过排气阀排尽空气③检查压力阀的阻尼孔是否堵塞造成系统压力波动二.泥炮打不动泥或打泥速度慢打泥时压力表指针不动,标尺不动出现打不动泥时,应该先排除炮泥原因或炮嘴内有异物,炉前工序应定期清理倒泥孔内干泥,每炉清理一次以减少磨擦力减少打不动泥的次数。

排除方法;①检查泥炮压力是否达到18mpa ②检查回油滤心是否堵塞③检查各球阀是否正常打开④检查个管路是否严重外泄,查找出严重内泄的液压阀,并更换三.开口机,凿岩机无冲击,旋转凿岩机出现故障时应该先确认个液压阀是否正常并检查纤尾水套,确认凿岩机故障后立即组织人员更换凿岩机四.系统压力不正常:工作压力不正常主要变现在工作压力建立不起来,工作压力升不到调定值,有时也表现为压力升高降不下来排除方法①液压泵故障②电机反转或功率不足,转速太低③溢流阀调压失灵④减压阀调压失灵其他原因①回油滤芯堵塞②系统泄露严重③压力表损坏④油路接错五.油缸不动作原因;油缸本身:①活塞密封严重破损,缸腔拉伤有较深直槽②活塞与活塞杆分开其他方面:①压力不够;主要考虑系统压力不正常的原因②油路不通;滤油器是否堵塞③负载阻力大;机械犯卡,油缸安装不好检查方法: 稍微松开油缸一端的进油管接头,如无油液流出或流量很少,压力不够说明压力油在前面的管路与控制阀受阻如有大量油液流出并且压力很大,则可断定故障来自油缸本身六.炉顶31.6米阀台经常出现的故障①料流阀液控单向阀控制活塞阀芯断裂,双单向节流阀阀芯断裂、弹簧失效。

②电磁换向阀线圈烧损。

③上、下密节流阀阀芯弹簧失效、阀芯断裂。

当31.6米阀台出现故障时,应尽快倒至备用阀台再处理故障。

液压系统中出现液压冲击的原因1、管路中阀口突然关闭当阀门开启时设管路中压力恒定不变,若阀门突然关死,则管路中流体立即停止运动,此时油液流动的动能将转化为油液的挤压能,从而使压力急剧升高,造成液压冲击。

即产生完全液压冲击。

液压冲击的实质主要是,管路中流体因突然停止流动而导致其动能向压能的瞬间转变。

(2)高速运动的部件突然被制动高速运动的工作部件的惯性力也会引起系统中的压力冲击,例如油缸部件要换向时,换向阀迅速关闭油缸原来的排油管路,这时油液不再排出,但活塞由于惯性作用仍在运动从而引起压力急剧上升造成压力冲击。

液压缸活塞在行程中途或缸端突然停止或反向,主换向阀换向过快,均会产生液压冲击。

(3)某些元件动作不够灵敏如系统压力突然升高,但溢流阀反应迟钝,不能迅速打开时便会产生压力超高现象。

液压冲击的危害1)冲击压力可高达正常工作压力的3~4倍,使液压系统中的元件、管道、仪表等遭到破坏;2)液压冲击使压力继电器误发信号,干扰液压系统的正常工作,影响液压系统的工作稳定性和可靠性;3)液压冲击引起震动和噪声、连接件松动,造成漏油、压力阀调节压力改变。

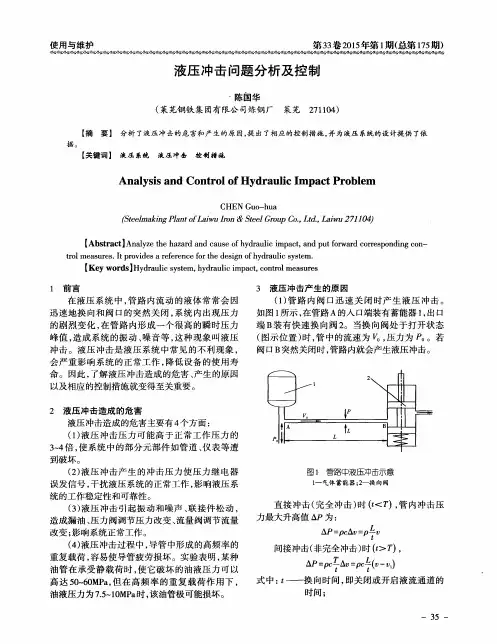

2液压冲击产生的原因1)管路内阀口快速关闭如图1所示,在管路A的入口端装有蓄能器,出口端B装有快速换向阀。

当换向阀处于打开状态(图示位置)时,管中的流速为V0,压力为P0。

若阀口B突然关闭,管路内就会产生液压冲击。

直接冲击(完全冲击)时(t<T),管内冲击压力最大升值ΔP为ΔP=ρCΔV=ρL/(tV0)间接冲击(非完全冲击)时(t>T),管内冲击压力最大升值为ΔP=ρCΔVT/t=ρC(V0-V1)T/t式中:t——换向时间,即关闭或开启液流通道的时间;T=2L/c——当管长为L时,冲击波往返所需时间;ρ——液体密度;ΔV——阀口关闭前后,液流流速之差;C——管内冲击波在管中的传播速度,且。

高炉液压故障的诊断步骤与方法

液压系统出现故障,一般可按以下步骤分析原因。

(1)根据故障的性质,从压力、流量、方向三方面分析故障因素;

(2)根据液压系统的工作原理,找出产生这类故障的元件;

(3)根据元件以往发生故障频率的高低和检查的难易将相关元件排序后逐个检查分析,直至找出故障匆。

故障的性质与元件的对应关系如表2

表2 液压系统故障分类

故障性质可能产生故障的相关元件

压力泵.溢流阀.截止阀,换向阀.顺序阀,

单向阀.减压阀.压力继电器,管路

流量节流阀.调速阀.同步阀,截止阀.管路

方向换向阀,单向阀.截止阀

查找故障的原因,要力戒盲目从事,应根据液压系统的基本工作原理,采取逻辑分析的方法,减少怀疑对象,逐步逼近并最终找出故障点。

以高炉炉顶液压系统故障为例,假设大钟不关(大钟油缸不动作),在排除机械故障的可能后,根据系统原理图,通过逻辑分析(如图1所示),可以迅速准确地判断出故障点,找出故障元件。

在实际工作中如果存在备用油路,可以通过切换备用油路,迅速减小故障判断的范围,既保证了生产,又加快了检修的速度。

注:著作权归作者所有。

商业转载请联系作者获得授权,非商业转载请注明出处,作者:广州市新欧机械有限公司黄志坚教授,020-********。

液压系统中出现液压冲击的原因1、管路中阀口突然关闭当阀门开启时设管路中压力恒定不变,若阀门突然关死,则管路中流体立即停止运动,此时油液流动的动能将转化为油液的挤压能,从而使压力急剧升高,造成液压冲击。

即产生完全液压冲击。

液压冲击的实质主要是,管路中流体因突然停止流动而导致其动能向压能的瞬间转变。

(2)高速运动的部件突然被制动高速运动的工作部件的惯性力也会引起系统中的压力冲击,例如油缸部件要换向时,换向阀迅速关闭油缸原来的排油管路,这时油液不再排出,但活塞由于惯性作用仍在运动从而引起压力急剧上升造成压力冲击。

液压缸活塞在行程中途或缸端突然停止或反向,主换向阀换向过快,均会产生液压冲击。

(3)某些元件动作不够灵敏如系统压力突然升高,但溢流阀反应迟钝,不能迅速打开时便会产生压力超高现象。

液压冲击的危害1)冲击压力可高达正常工作压力的3~4倍,使液压系统中的元件、管道、仪表等遭到破坏;2)液压冲击使压力继电器误发信号,干扰液压系统的正常工作,影响液压系统的工作稳定性和可靠性;3)液压冲击引起震动和噪声、连接件松动,造成漏油、压力阀调节压力改变。

2液压冲击产生的原因1)管路内阀口快速关闭如图1所示,在管路A的入口端装有蓄能器,出口端B装有快速换向阀。

当换向阀处于打开状态(图示位置)时,管中的流速为V0,压力为P0。

若阀口B突然关闭,管路内就会产生液压冲击。

直接冲击(完全冲击)时(t<T),管内冲击压力最大升值ΔP为ΔP=ρCΔV=ρL/(tV0)间接冲击(非完全冲击)时(t>T),管内冲击压力最大升值为ΔP=ρCΔVT/t=ρC(V0-V1)T/t式中:t——换向时间,即关闭或开启液流通道的时间;T=2L/c——当管长为L时,冲击波往返所需时间;ρ——液体密度;ΔV——阀口关闭前后,液流流速之差;C——管内冲击波在管中的传播速度,且。

其中:E0——液体的弹性模数;E——管路中的弹性模数;d——管道内径;δ——管道壁厚。

区域治理PRACTICE炼铁厂高炉液压系统故障分析及处理方法永钢集团炼铁机修车间 刘伟伟摘要:炼铁厂高炉关键设备现多采用液压传动控制,本文主要以液压元件、部件的使用性能及其常见故障参考,结合了炼铁厂的实际生产工序研究分析了炼铁厂液压设备故障现象,总结了一些常见的故障发生原因及其处理措施。

有效提高液压系统的使用有效性及安全性,为炼铁高炉设备正常运行提供了保障!关键词:炼铁高炉;液压传动中图分类号:TF57 文献标识码:A 文章编号:2096-4595(2020)22-0198-0001随着炼铁高炉的工艺不断改进,炼铁高炉设备也随之不断升级更新换代。

液压传动由于其本身所具备传输功率大、传动平稳及可实现无级调速等优点,所以液压传动逐步运用至高炉各区域,逐步替代了传统的机械传动。

但由于液压传动存在油液滴漏、设备精度高、故障原因不易排查等缺点,使之合理有效应用变得相对较难。

因此,通过大量现场故障现象及发生原因、处理措施,可分析出一套针对炼铁高炉液压设备的日常维护、检修方法。

保证设备正常运行的可靠性!一、工况分析对炼铁高炉液压设备进行运行状况分析,发现了炼铁高炉工况复杂、炉顶设备多至于室外、重载荷及现场粉尘、油污较多、传动距离大,设备故障不能随时长时间停机等原因。

使得现场对设备运行状态要求较高。

液压传动可适应上述部分要求,但日常运行需合理、周期性的对设备点检、维护!二、故障现象(1)液压油缸故障现象:①液压油缸卡死不动;②液压油缸开关缓慢;③液压油缸回程;④液压油缸完好但控制阀门不动作。

(2)液压泵、电机故障现象:①液压泵、电机跳电停运;②液压泵漏油;③液压泵内部异响。

(3)液压阀故障现象:①液压阀出现泄油的“嗞嗞”声响;②压力表压力低或无压力,溢流阀调节失灵;③液压阀换向指示灯不亮、或指示灯亮阀门无动作。

三、排查方法及分析原因(1)液压油缸故障排查分析方法:①至液压油缸处,关闭油缸进出口球阀,观察油缸有无回程现象,若有回程现象,则油缸内泄;②观察系统压力表及蓄能器压力表油压是否失常;③检查液压管路、液压阀内是否有较大垃圾堵塞卡死,若存在较大垃圾,则说明密封装置脱落、部件磨损较大、油液清洁度较低;④查看液压油缸上线时间及使用频率,确认液压泵是否至使用寿命;⑤至液压油缸处,查看油缸接头销轴是否脱落卡死,与阀门连接部位是否牢固有效;⑥查看回油过滤器指示灯及压差表是否异常,若异常则回油滤芯严重堵塞;⑦检查溢流阀是否溢流失灵。

电炉液压系统故障处理探讨电炉液压系统是服务电炉生产的主要设备,其中主要的设备是一些金属构件和电炉炉盖的升降旋转、三项大臂升降、炉体倾动等装置,电炉设备不断的更新换代,现阶段大部分的电炉,主体动作都是液压驱动,电炉液压系统在体现自身优质特点的同时也会体现出自身的故障,因此对电炉液压系统中所存在的故障和问题都是亟待解决的。

1电炉液压系统的工作特点电炉液压系统主要有驱动部分、控制部分、辅助部分几个主要部分组成,液压系统的驱动部分也称作油泵,它将机械能转化成为液体的压力能供执行部分接收,油缸作为执行部分再将传来的液体的压力转化成机械能使电炉的炉盖正常提升和油缸的倾倒顺利等,促进各部件的运转,各部件的运转方向速度都是由液压系统的控制部分来决定的,控制部分的阀组件包括压力控制阀、换向阀等阀对运转所需要的方向推力速度做出调整,油管和接头将电炉的重要部件进行连接储蓄过滤,构成了整个的电炉液压系统,从而保证了电炉的正常工作。

2电炉液压系统故障分析2.1炉盖不能正常提升大型电炉所处理的工件尺寸和质量都比较大,工件的转移一般采取液压系统作动力,液压故障和一般设备的故障及处理方法大体一致,但由于液压管路截止阀、管接头密封很容易泄漏,在维修的过程中很容易进入空气,当液压系统中混入了空气,系统管路就会产生振动、执行元件爬行,炉盖的提升是随着两个液压缸串联同步驱动连杆机构,炉盖被提升后再进行水平移动,通过电池换向阀来控制上下运动的速度。

在电炉的冶炼操作中,炉盖在提升过程中,很容易由于电磁阀使用时间过长或是阀体阀芯受损而上下运动速度不均匀故障。

还有炉盖之间经常出现粘有钢渣的现象,因而增加了炉盖本身的自重,在提升的过程中运行缓慢不均匀增大了压力的损耗量,造成炉盖动作不畅。

节流阀的流量小也会导致传动芥子不能顺利到达油缸内、使油缸动作缓慢。

2.2电磁阀芯易损坏电磁阀中的阀芯和阀控在滑动过程中不停的发生摩擦,长时间的摩擦,就会造成阀芯和阀控之间的空隙越来越大,阀芯处在封闭的空间里很容易受到挤压,密封表面不光滑产生压痕和磨损,在使用过程中,液压阀会出现卡紧、卡滞的现象,加上传动介质腐蚀,侵蚀了阀芯内部和表面,影响了电磁阀的正常使用同时导致了故障产生。

液压系统产生冲击的原因与预防发表时间:2019-01-13T12:21:59.613Z 来源:《防护工程》2018年第31期作者:公维林[导读] 液压系统主要是由动力元件、执行元件、控制元件和辅助元件构成。

中国电建集团山东电力管道工程有限公司山东新泰 271222 摘要:液压系统在启动、停机、变速或换向的过程中,阀口突然开启、关闭或液体流向瞬时改变,由于流动液体和运动部件的惯性作用,导致系统内部瞬时形成很高的峰值压力,这种现象称之为液压冲击。

产生液压冲击的因素很多,如液压泵、液压缸的结构,阀的类型和液压系统设计的合理性等。

本文主要从液压系统设计和液压元件结构的角度,分析了液压冲击的危害、原因和预防措施。

关键词:液压系统;液压冲击;液压元件;峰值压力引言液压系统主要是由动力元件、执行元件、控制元件和辅助元件构成。

由于液压系统的能量转化效率高且性能可靠,所以在工业制造及民用活动中得到广泛应用。

随着液压技术的高速发展和普及应用,工业制造过程中液压冲击导致系统振动和噪音,进而造成机械设备性能不稳定或使用寿命缩短,因此液压冲击问题越来越受到人们的关注,分析研究液压冲击的原因并对其加以控制具有十分重要的意义。

1.液压冲击的危害液压冲击时系统内部形成很高的瞬时峰值压力,造成整个液压系统产生振动和噪音。

系统压力突变引起的振动,会导致液压元件损坏、油温升高,进而影响系统工作的可靠性和稳定运行,所以液压系统的设计和使用过程中尤其需要避免液压冲击现象的出现。

1.1液压元件与监测仪表的损坏液压系统产生冲击时,峰值压力可达正常工作压力的3~4倍,液压元件受到高压流体的作用,磨损量增加甚至损坏。

液压冲击形成的系统振动,致使系统监测仪表精度下降甚至使用寿命大大缩短。

1.2液压系统的可靠性和稳定性受到影响液压系统产生冲击时,压力冲击波会造成继电器和阀门产生误动作,导致系统不能正常工作,使得整个系统运行的可靠性和稳定性受到很大的影响。

・故障诊断技术・高炉炼铁液压系统故障分析及处置方法赵静一1① 王颖1 李侃1 郭晋红2(1:燕山大学机械工程学院 秦皇岛066004;2:承德钢铁公司炼铁厂 承德067000)摘要 以液压元、部件使用性能及常见故障作为依据,结合承德钢铁公司炼铁厂生产实践,对高炉炼铁液压系统常见故障进行分析,并总结出故障处理方法,提高了液压系统的使用可靠性,为高炉炼铁连续生产提供了必要的保证。

关键词 高炉 炼铁 液压系统 故障分析 处置方法中图分类号 TF579 文献标识码 BFault Analysis and Handli n g M ethods ofHydrauli c Syste m for Bl ast FurnaceZhao J ingyi 1 W ang Ying 1 L i Kan 1 Guo J inhong2(1:Mechanical Engineering College of Yanshan University;2:Ir on making Fact ory of Chengde Steel Company )ABSTRACT Service perf or mance and common faults of hydraulic parts are taken as foundati on,p r oducti on p ractice of Ir on making Fact ory of Chengde Steel Company is combined,common faults of blast furnace hydraulic sys 2te m are analysized and fault handling method is su mmarized,app licati on reliability of hydraulic system is i m p r oved,continuous p r oducti on of blast furnace puddling is guaranteed .KE YWO R D S Furnace blast Puddling Hydraulic system Fault analysis Handling method1 前言液压系统以其功率密度大,传动平稳,可实现大范围无级调速等优点,在很多领域内取代了机械传动。

液压系统常见故障原因分析及解决办法1 1.液压系统泄漏的原因有哪些?(1)设计及制造的缺陷所造成的;(2)冲击和振动造成管接头松动;(3)动密封件及配合件相互磨损(液压缸尤甚);(4)油温过高及橡胶密封与液压油不相容而变质。

2.液压系统的冲击原因,可采取什么样的办法去解决?液压系统的冲击主要产生于:变压、变速、换向的这个过程,此时管路内流动的液体因很快的换向和阀口的突然关闭而瞬间形成很高的压力峰值,使连接件、接头与法兰松动或密封圈挤入间隙损坏等而造成泄漏。

为了减少因冲击和振动而引起的泄漏,可以采取以下措施: ①用减振支架固定所有管子以便吸收冲击和振动的能量。

②采用带阻尼的换向阀、缓慢开关阀门、在液压缸端部设置缓冲装置(如单向节流阀)。

③使用低冲击阀或蓄能器来减少冲击。

④适当布置压力控制阀来保护系统的所有元件。

⑤尽量减少管接头的使用数量,且管接头尽量用焊接连接。

⑥使用螺纹直接头、三通接头和弯头代替锥管螺纹接头。

⑦尽量用回油块代替各个配置。

⑧针对使用的最高压力,规定安装时使用的螺栓扭距和堵头扭距,防止接合面和密封件被损坏。

3.分清液压机、液压泵及液压马达三者之间的关系液压机通常指液压泵和液压马达,液压泵和液压马达都是液压系统中的能量转换装置,不同的是液压泵把驱动电动机的机械能转换成油液的压力能,是液压系统中的动力装置,而液压马达是把油液的压力能转换成机械能,是液压系统中的执行装置。

液压系统中常用的液压泵和液压马达都是容积式的,其工作原理都是利用密封容积的变化进行吸油和压油的。

从工作原理上来说,大部分液压泵和液压马达是互逆的,即输入压力油,液压泵就变成液压马达,就可输出转速和转矩,但在结构上,液压泵和液压马达还是有些差异的。

液压马达是一个带液压泵的马达,由液压泵和马达做成一体。

4.摆脱液压系统泄漏问题的超赞方法1)防止油液污染 液压泵的吸油口应安装粗滤器,且吸油口处应距油箱底部一定距离;出油口处应安装高压精滤器,且过滤效果应符合系统的工作要求,以防污物堵塞而引起液压系统故障;液压油箱隔板上应加装过滤网,以除去回油过滤器未滤去的杂质。