拉丝机连续退火控制方案

- 格式:ppt

- 大小:3.30 MB

- 文档页数:9

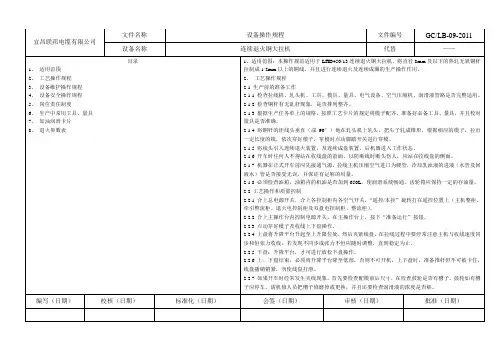

连续退火铜中拉丝机性能参数及操作规范连续退火铜中拉丝机操作规程1.适用范围本操作规程适用于LHT-250/13型与LHT-250/17型铜线连续退火中拉丝机的正确使用和规范操作。

2.设备技术性能和主要参数2.1LHT-250/13型2.2LHT-250/17型3.操作步骤3.1 开机前准备3.1.1检查机电设备,包括附属设备、润滑冷却系统是否完好,各齿轮箱注入足够润滑油。

3.1.2根据工艺卡片核对机组现行生产的产品,配模必须符合工艺文件要求。

3.1.3拉线润滑冷却装置接通循环冷却水,接好循环回流管道。

3.1.4 调整拉丝机主机及定速轮和收线速度同步,保证恒定张力收线。

3.1.5 拉丝机组绝对不允许逆转,否则会损坏机构。

3.1.6 根据工艺要求选择配模比,根据配模比确定适当生产速度。

3.1.7 满盘线未完全制动,不得进入罩内操作上下线盘换盘。

3.1.8生产前,必须由质检员进行首检,确认合格后方能正常开车。

3.2开机步骤3.2.1合上断路器QF1-QF7.3.2.2转动拉丝机小操作台上的转换开关SA2,接通控制电源,KA1吸合,控制器通电,显示窗口显示初始信息,开始进入参数。

3.2.3触摸屏上触摸<准备起动>,起动齿轮润滑油泵。

3.2.4主机点动操作,使拉丝机处于停机状态;主机变频器电源接通,踩动拉丝机脚踏开关SQ1进行点动操作。

3.2.5触摸屏上触摸<全线起动>,若运行保护没有动作,拉丝机开始启动;若运行保护动作,则拉丝机不能起动,这时,应检查润滑油压是否正常及刹车是否解除,在启动升速阶段,观察主机,收线的同步情况,若不同步,按(停机)键,停机后,调整后,重新启动。

3.2.6升速结束后,应观察排线情况。

不应在收线盘两端出现堆线或垮线现象。

若有需要,可调整排线限位开关,使排线均匀。

机身上设有排线速度调节电位器,可调节排线快慢。

3.2.7退火电压调整:在自动跟踪状态,改变“退火系数”可在线改变退火电压,增大退火系数,退火电压升高,反之,退火电压降低。

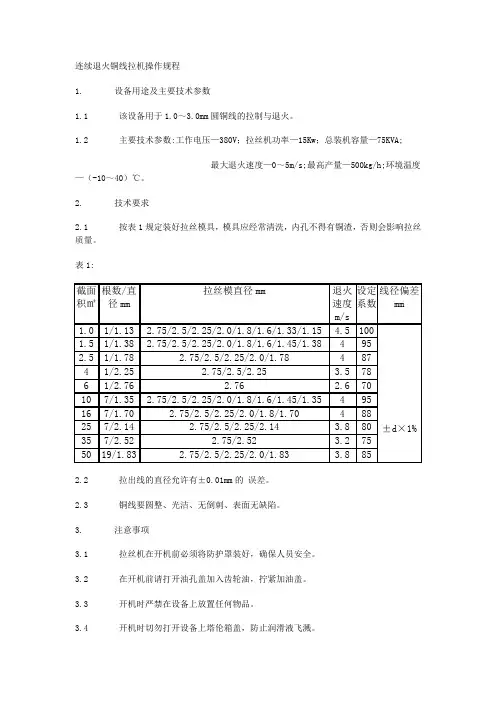

连续退火铜线拉机操作规程1. 设备用途及主要技术参数1.1 该设备用于1.0~3.0mm圆铜线的拉制与退火。

1.2 主要技术参数:工作电压—380V;拉丝机功率—15Kw;总装机容量—75KVA;最大退火速度—0~5m/s;最高产量—500kg/h;环境温度—(-10~40)℃。

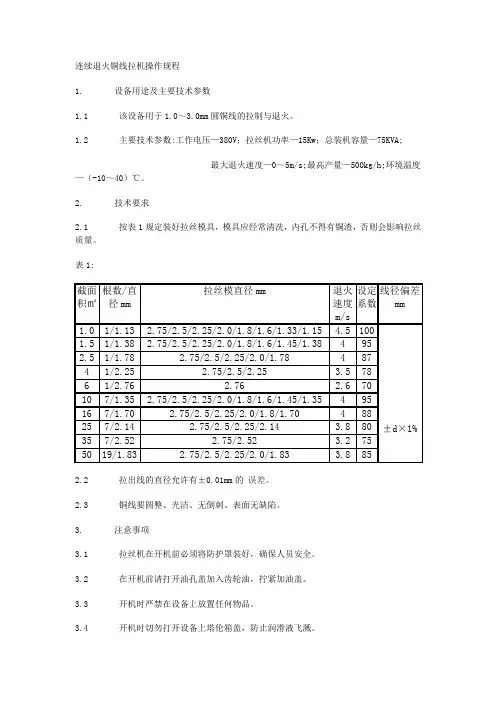

2. 技术要求2.1 按表1规定装好拉丝模具,模具应经常清洗,内孔不得有铜渣,否则会影响拉丝质量。

表1:2.2 拉出线的直径允许有±0.01mm的误差。

2.3 铜线要圆整、光洁、无倒刺、表面无缺陷。

3. 注意事项3.1 拉丝机在开机前必须将防护罩装好,确保人员安全。

3.2 在开机前请打开油孔盖加入齿轮油,拧紧加油盖。

3.3 开机时严禁在设备上放置任何物品。

3.4 开机时切勿打开设备上塔伦箱盖,防止润滑液飞溅。

3.5 接通电源,踩下脚踏开关,点动试机,确保设备无异常情况后再开机。

3.6 设备开机前先将冷却泵打开。

3.7 设备开机前先将铜线沿拉丝机牵引轮缠绕3~5圈再引出。

3.8 工作中如发现异常现象,应立即停机检查设备。

要经常保持拉丝机清洁。

4. 开机操作4.1 检查电气接线是否可靠,机械部分是否到位。

还应将水槽加满水。

4.2 检查各部件无异常后方可开机。

4.3 把铜线经井子论、上铜轮、下铜轮、往复轮、测速轮引至收线盘上。

4.4 检查母切换线板位置是否正确。

4.5 接通电源。

4.6 按下表设置控制器退火参数4.7 按下主机启动按钮;按下控制器启动按钮控制器显示,设置线径、速度,然后显示退火电流和速度,然后显示退火电流和速度,设备正常运转。

4.8 根据退火后铜线的延伸效果,调整‘系数1’4.9 根据铜线出水干燥程度,调整干燥电位或气流开关。

4.10检查铜线氧化情况,必要时,可给退火管加入适量酒精。

5. 停机:(1)正常停机:a.按下控制器“停机”按键;b. 按下“急停”按键;c.分开空气开关。

(2)紧急停机: 按下“急停”按钮。

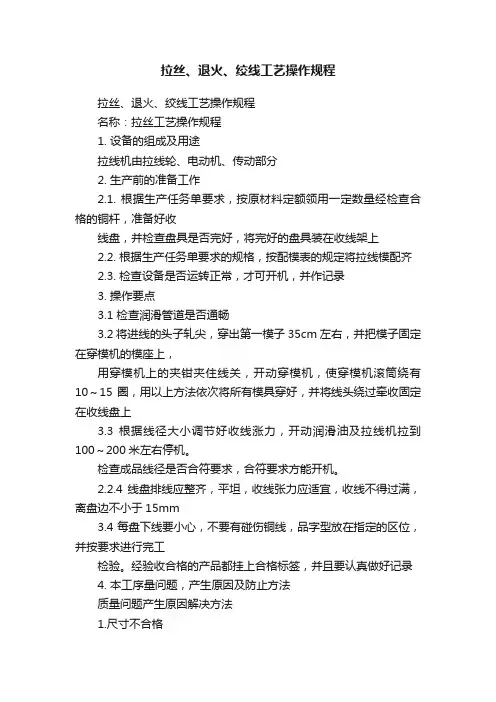

拉丝、退火、绞线工艺操作规程拉丝、退火、绞线工艺操作规程名称:拉丝工艺操作规程1. 设备的组成及用途拉线机由拉线轮、电动机、传动部分2. 生产前的准备工作2.1. 根据生产任务单要求,按原材料定额领用一定数量经检查合格的铜杆,准备好收线盘,并检查盘具是否完好,将完好的盘具装在收线架上2.2. 根据生产任务单要求的规格,按配模表的规定将拉线模配齐2.3. 检查设备是否运转正常,才可开机,并作记录3. 操作要点3.1 检查润滑管道是否通畅3.2 将进线的头子轧尖,穿出第一模子35cm 左右,并把模子固定在穿模机的模座上,用穿模机上的夹钳夹住线关,开动穿模机,使穿模机滚筒绕有10~15 圈,用以上方法依次将所有模具穿好,并将线头绕过牵收固定在收线盘上3.3 根据线径大小调节好收线涨力,开动润滑油及拉线机拉到100~200米左右停机。

检查成品线径是否合符要求,合符要求方能开机。

2.2.4 线盘排线应整齐,平坦,收线张力应适宜,收线不得过满,离盘边不小于15mm3.4 每盘下线要小心,不要有碰伤铜线,品字型放在指定的区位,并按要求进行完工检验。

经验收合格的产品都挂上合格标签,并且要认真做好记录4. 本工序量问题,产生原因及防止方法质量问题产生原因解决方法1.尺寸不合格1.1 模子用错及磨损1.1 调整模子1.2 收张张力大1.2 调节收张张力1.3 模子堵塞1.3 经常清洗模子2.线不圆2.1 模子放得不正2.1 放正模子2.2 模子不光,有尖角2.1 修理或换模3.表面毛糙,斑点3.1 铜杆质量不好3.1 换进线3.2 成品模不光,角度不对3.2 换模子3.3 定速轮不光,有槽子3.3 修理或换定速轮4.线径局部缩小表面起波浪节4.1 定速轮跳动有槽子4.1 换定速轮4.2 模子承线太短4.2 换模子4.3 收线不稳定4.3 调整收线张力5.断线5.1 铜材杂质多5.1 换进线5.2 定速轮有槽,不光5.2 换定速轮5.3 进线模破裂5.3 换模子5.4 润滑不良5.4 加强润滑退火工艺操作规程1.生产范围罐式退火炉用于铜单线的退火,线径范围:0.40~3.25mm。

连续退火铜线拉机操作规程1. 设备用途及主要技术参数该设备用于~圆铜线的拉制与退火。

主要技术参数:工作电压—380V;拉丝机功率—15Kw;总装机容量—75KVA;最大退火速度—0~5m/s;最高产量—500kg/h;环境温度—(-10~40)℃。

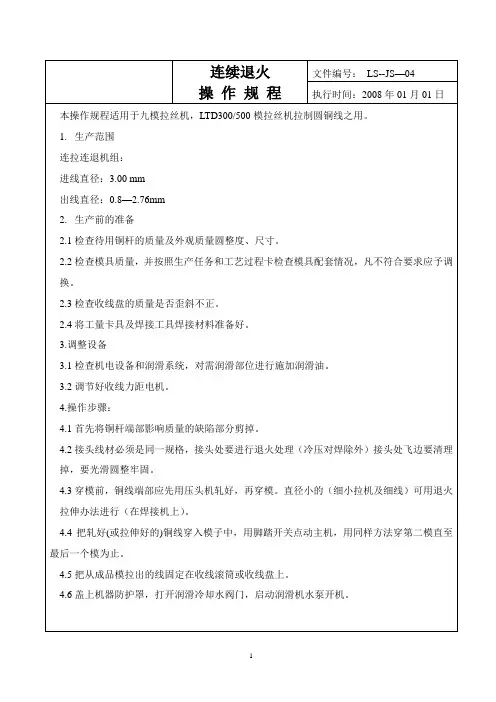

2. 技术要求按表1规定装好拉丝模具,模具应经常清洗,内孔不得有铜渣,否则会影响拉丝质量。

表1:拉出线的直径允许有±的误差。

铜线要圆整、光洁、无倒刺、表面无缺陷。

3. 注意事项拉丝机在开机前必须将防护罩装好,确保人员安全。

在开机前请打开油孔盖加入齿轮油,拧紧加油盖。

开机时严禁在设备上放置任何物品。

开机时切勿打开设备上塔伦箱盖,防止润滑液飞溅。

接通电源,踩下脚踏开关,点动试机,确保设备无异常情况后再开机。

设备开机前先将冷却泵打开。

设备开机前先将铜线沿拉丝机牵引轮缠绕3~5圈再引出。

工作中如发现异常现象,应立即停机检查设备。

要经常保持拉丝机清洁。

4. 开机操作检查电气接线是否可靠,机械部分是否到位。

还应将水槽加满水。

检查各部件无异常后方可开机。

把铜线经井子论、上铜轮、下铜轮、往复轮、测速轮引至收线盘上。

检查母切换线板位置是否正确。

接通电源。

按下表设置控制器退火参数按下主机启动按钮;按下控制器启动按钮控制器显示,设置线径、速度,然后显示退火电流和速度,然后显示退火电流和速度,设备正常运转。

根据退火后铜线的延伸效果,调整‘系数1’根据铜线出水干燥程度,调整干燥电位或气流开关。

检查铜线氧化情况,必要时,可给退火管加入适量酒精。

5. 停机:(1)正常停机:a.按下控制器“停机”按键;b. 按下“急停”按键;c.分开空气开关。

(2)紧急停机: 按下“急停”按钮。

6. 操作注意事项往放线架上放线时不能压线、乱线、绞线,铜线不允许有硬折,以免造成断线。

应随时检查退火前后线径是否与工艺要求一致。

冷却水温应≦42℃。

设备各控制按键均属灵敏部件,操作时用力要适当。

各部件轴承要经常加油润滑,确保设备润滑状态良好。

连续退火铜线拉机操作规程1. 设备用途及主要技术参数1.1 该设备用于1.0~3.0mm圆铜线的拉制与退火。

1.2 主要技术参数:工作电压—380V;拉丝机功率—15Kw;总装机容量—75KVA;最大退火速度—0~5m/s;最高产量—500kg/h;环境温度—(-10~40)℃。

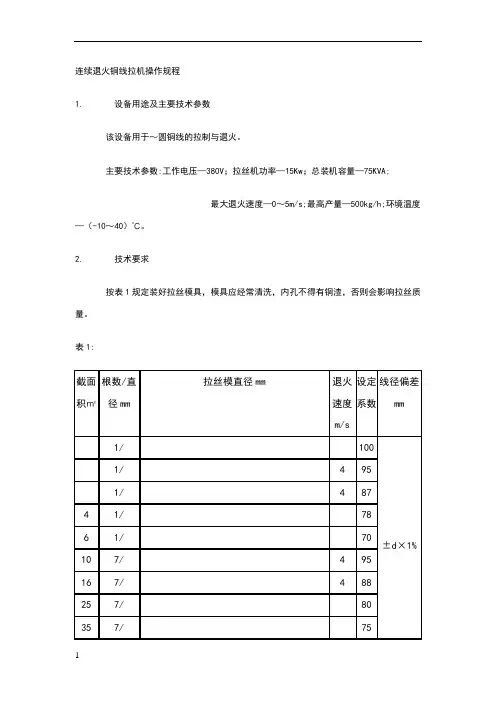

2. 技术要求2.1 按表1规定装好拉丝模具,模具应经常清洗,内孔不得有铜渣,否则会影响拉丝质量。

表1:2.2 拉出线的直径允许有±0.01mm的误差。

2.3 铜线要圆整、光洁、无倒刺、表面无缺陷。

3. 注意事项3.1 拉丝机在开机前必须将防护罩装好,确保人员安全。

3.2 在开机前请打开油孔盖加入齿轮油,拧紧加油盖。

3.3 开机时严禁在设备上放置任何物品。

3.4 开机时切勿打开设备上塔伦箱盖,防止润滑液飞溅。

3.5 接通电源,踩下脚踏开关,点动试机,确保设备无异常情况后再开机。

3.6 设备开机前先将冷却泵打开。

3.7 设备开机前先将铜线沿拉丝机牵引轮缠绕3~5圈再引出。

3.8 工作中如发现异常现象,应立即停机检查设备。

要经常保持拉丝机清洁。

4. 开机操作4.1 检查电气接线是否可靠,机械部分是否到位。

还应将水槽加满水。

4.2 检查各部件无异常后方可开机。

4.3 把铜线经井子论、上铜轮、下铜轮、往复轮、测速轮引至收线盘上。

4.4 检查母切换线板位置是否正确。

4.5 接通电源。

4.6 按下表设置控制器退火参数4.7 按下主机启动按钮;按下控制器启动按钮控制器显示,设置线径、速度,然后显示退火电流和速度,然后显示退火电流和速度,设备正常运转。

4.8 根据退火后铜线的延伸效果,调整‘系数1’4.9 根据铜线出水干燥程度,调整干燥电位或气流开关。

4.10检查铜线氧化情况,必要时,可给退火管加入适量酒精。

5. 停机:(1)正常停机:a.按下控制器“停机”按键;b. 按下“急停”按键;c.分开空气开关。

(2)紧急停机: 按下“急停”按钮。

电线电缆工艺技术文件文件编号:XXXXX 铜拉丝及连续退火生产工艺XXXX有限公司发布铜拉丝及连续退火生产工艺1、主题内容及使用范围本工艺主要根据公司拉丝退火设备技术参数以及GB/T 3953-2009《电工圆铜线》进行编制,适用于本公司铜大拉、铜中拉的拉丝退火生产。

本工艺中的出线直径是指最后一道拉丝模后的出线直径而不是成品线径。

成品线径应考虑退火和收线过程中的拉伸(拉细)。

2、原材料要求2.1 铜杆应外观圆整、尺寸均匀;表面不应有摺边、裂纹、夹杂物及对使用有害缺陷;铜杆应经检验合格后方可投入使用,具体性能指标应符合GB/T 3952-2008的要求。

3、工序产品质量控制要求3.1 圆铜线的尺寸偏差应符合表1的规定:3.2 铜线表面应光洁,不得有斑疤、裂口、毛刺、起皱、起槽、夹杂物和油污等任何有损于产品质量的缺陷。

3.3 成盘线排线应平整、紧密,不得有凹凸不平或散乱等现象,最外层与线盘边缘的距离:Φ200-Φ250mm线盘不少于5mm,Φ400mm线盘不少于10mm,Φ500mm和Φ630mm线盘不小于15mm。

4、拉丝工艺操作要点及注意事项4.1 生产时应按拉丝设备作业指导书的要求进行操作。

4.2 更换规格时应参照工艺配模表进行配模(参见表2),穿模后取样经检验合格方可批量生产。

4.3 生产时应经常检查线材尺寸的变化及表面质量情况。

4.4 每盘线材都要进行自检,做好标识。

5、退火工艺操作要点及注意事项5.1 经退火后的铜线的机械物理性能应符合下表3规定。

5.2 经退火的铜线表面应光亮,铜线表面不允许有氧化及严重的油污。

5.3、退火工艺操作要点及注意事项:5.3.1 生产速度及退火电压参见附表4。

5.3.2 生产时应进行首检和自检,确认合格后再开始正式生产。

5.3.3 生产过程中应经常检查铜线的退火情况,发现异常及时调整。

5.3.4 退火后的铜线表面温度应不超过60℃,否则应加大乳化液和冷却水量。