全自动热熔对接焊机毕业设计

- 格式:doc

- 大小:5.57 MB

- 文档页数:86

焊接技术及自动化专业毕业设计方案级清晨的阳光透过窗帘,洒在书桌上,我拿起笔,思绪开始飘散。

十年的方案写作经验,让我对每一个字、每一个标点都充满了敬畏。

此刻,我要为焊接技术及自动化专业的毕业设计打造一份完美的方案。

一、项目背景随着我国制造业的飞速发展,焊接技术及自动化在各个行业中扮演着越来越重要的角色。

为了满足市场需求,提高生产效率,降低生产成本,焊接技术的创新和自动化程度的提升成为了行业发展的关键。

本方案旨在研究一种新型焊接技术及自动化系统,以期为我国焊接行业的发展贡献力量。

二、设计目标1.研究一种具有较高焊接质量、稳定性的新型焊接技术。

2.设计一套自动化程度高、操作简便的焊接控制系统。

3.提高焊接生产效率,降低生产成本。

4.优化焊接工艺,减少环境污染。

三、设计方案1.焊接技术研究(1)焊接方法选择:根据项目需求,选择适合的焊接方法,如氩弧焊、激光焊等。

(2)焊接材料选择:根据焊接方法及工件材质,选择合适的焊接材料。

(3)焊接参数优化:通过实验,确定焊接过程中的最佳参数,如焊接电流、焊接速度、气体流量等。

2.自动化控制系统设计(1)控制系统硬件设计:包括传感器、执行器、控制器等,确保系统稳定运行。

(2)控制系统软件设计:编写控制程序,实现焊接过程的自动化控制。

3.生产效率提升(1)优化焊接工艺:通过改进焊接方法、优化焊接参数,提高焊接效率。

(2)提高设备自动化程度:通过设计自动化控制系统,实现焊接过程的自动化,减少人工干预。

(3)生产计划管理:合理安排生产计划,提高生产效率。

4.环境保护(1)减少焊接过程中的有害气体排放:通过优化焊接参数,降低有害气体排放。

(2)焊接废弃物处理:对焊接过程中产生的废弃物进行分类回收,减少环境污染。

四、实施步骤1.焊接技术研究:收集相关资料,进行实验研究,确定最佳焊接参数。

2.自动化控制系统设计:根据焊接技术要求,设计控制系统硬件和软件。

3.控制系统调试:安装控制系统,进行调试,确保系统稳定运行。

摘要自动焊接技术就是应用单片机编程控制技术自动实现焊接的目的。

在现代焊接技术中积极使用和推广焊接技术对提高产品质量、减轻工人劳动强度、加速焊接技术机械化等方面具有重要的作用。

因此大力提高焊接技术具有重大的意义,也是目前焊接工作者研究的主要课题。

毕业设计的课题与机械设计及其自动化有比较全面的相关知识体系。

实现焊接技术自动化是生产高科技产品的保障,离开了它就不能开发研制出先进的产品和保障产品质量,不能提高生产率、降低成本和缩短生产周期,加之通过毕业设计实习调研,完成该课题可对我们大学四年所学的知识进行一次比较全面的专业训练,可以培养我们掌握如何运用所学过的知识去解决实际生产中出现的问题,增强从事本专业的实际所需的研究开发能力,为我们以后走上工作岗位打下良好的基础。

关键词:专用焊接机;单片机编程;焊接技术;效率;调研Special welding machine movement the design of the systemAutomatic welding technology is the single chip microcomputer control technology application programming realise the purpose of automatic welding. In the modern welding technology and popularization of the aggressive use of welding technology to improve product quality, reduce labor intensity, accelerate welding technology, machine has an important role. So to improve the welding technology is of great significance, it is also the welding workers of the research. Graduate design issues and mechanical design and its automation have comprehensive knowledge of the system. Realize welding technology automation is production technology product guarantee, left it cannot developed advanced products and ensure product quality, not improve productivity, reduce cost and shorten the production cycle, and through the graduation design practice research, complete the project can be to our university four years of knowledge on a more comprehensive professional training, can cultivate our knowledge of how to use the learned knowledge to solv e practical production problems, enhance the actual required in this major of research and development ability, as we later on jobs and lay the good foundation.Keywords:special welding machine; microcontroller programming; welding technology; efficiency; research.目录专用焊接机运动系统的设计 .......................................................................... 错误!未定义书签。

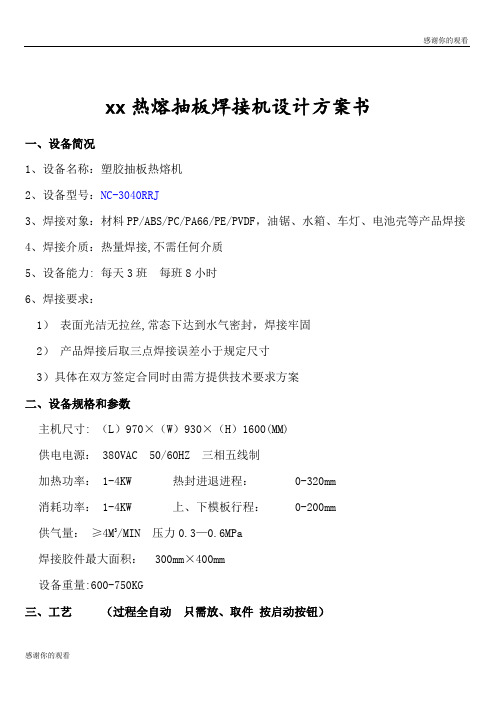

xx热熔抽板焊接机设计方案书一、设备简况1、设备名称:塑胶抽板热熔机2、设备型号:NC-3040RRJ3、焊接对象:材料PP/ABS/PC/PA66/PE/PVDF,油锯、水箱、车灯、电池壳等产品焊接4、焊接介质:热量焊接,不需任何介质5、设备能力: 每天3班每班8小时6、焊接要求:1)表面光洁无拉丝,常态下达到水气密封,焊接牢固2)产品焊接后取三点焊接误差小于规定尺寸3)具体在双方签定合同时由需方提供技术要求方案二、设备规格和参数主机尺寸: (L)970×(W)930×(H)1600(MM)供电电源: 380VAC 50/60HZ 三相五线制加热功率: 1-4KW 热封进退进程: 0-320mm消耗功率: 1-4KW 上、下模板行程: 0-200mm供气量:≥4M3/MIN 压力0.3—0.6MPa焊接胶件最大面积: 300mm×400mm设备重量:600-750KG三、工艺(过程全自动只需放、取件按启动按钮)放入产品下胶件→下夹具吸合→放入产品上胶件→上夹具吸合→按启动按钮→热封进→下压板上、上压板下(同时相对运动)→热烫→上压板上、下压板下→热封退→上压板下、下压板上→粘合→上夹具松→上压板上、下压板下→下夹具松→取出产品四、机器结构与外部保护1、机架采用焊接结构,底部装有水平高度可调的地脚,便于调整机器水平;2、所有机器侧板,材料为A3冷轧板;3、操作者在自动焊接操作时,受到安全保护光栅保护;4、上移动工作台板\下固定工作台板采用45#钢,表面处理,表面光洁;具有不变形,使用寿命长.设计有标准模具工装接口,便于人工换模快速定位,并且给客户以后其他产品预留升级空间;5、上,下移动工作台(各4根)导向柱直径30mm,表面光洁度<0.08,垂直度及同轴度<0.025mm;6、上,下移动工作台导向套内直径30mm,导向套长度150mm,与导柱滑动配合间隙0.025mm;7、热板机构包含2套水平运动线型导轨,使用行程为320mm气缸驱动,导向与导柱滑动配合间隙0.025mm;8、加热板优质黄铜料制造,有效热封面积300*400。

自动焊接机论文提纲一、新能源汽车供电系统自动焊接机机械系统研制论文提纲范文摘要目录第一章绪论1-1 焊接技术开展概况1-2 焊接自动化技术的开展概况1-3 焊接专机1-4 课题的目的与研究意义1-5 课题研究的主要内容与技术路线第二章自动焊接机的工作原理及总体方案设计2-1 自动焊接机的工作原理2-2 机械系统的总体方案设计2-3 驱动系统方案设计2-4 执行系统方案设计2-5 支撑机构设计第三章自动焊接机驱动系统的设计3-1 驱动系统的要求3-2 滚珠丝杠传动机构的计算选型3-3 直线导轨的计算选型3-4 直线滚动导轨副的装配图第四章自动焊接机执行系统的设计4-1 执行元件的类型及特点4-2 执行元件中控制用电动机的根本要求4-3 伺服系统与伺服电机4-4 联轴器的选型4-5 焊接电源的选型第五章自动焊接机焊接工装夹具的设计5-1 焊接工装夹具的要求5-2 夹具定位的理论根底5-3 专用夹具设计方案确实定第六章自动焊接机构造分析与装配6-1 自动焊接机构造分析6-2 基于CATIA的自动焊接机建模与装配结论参考文献二、双焊枪相贯线自动焊接机机械系统设计论文提纲范文摘要1 绪论1-1 焊接技术开展现状1-1-1 机器人焊接技术1-1-2 智能化焊接技术1-2 相贯线自动焊接机开展现状1-3 选题的目的和意义1-4 论文研究的主要内容和技术路线2 T 型管散热器焊接工艺的研究2-1 课题研究的要求2-2 焊接工艺方法选择2-3 混合气体保护焊工艺研究2-4 数字焊接电源的选择2-5 焊接工艺确实定3 机械系统总体设计3-1 机械系统设计的步骤3-2 焊接机设计的原那么3-3 焊接机机械系统总体设计3-3-1 焊接机运动规律的设计3-3-2 焊接机机械构造分析3-4 机械部件设计3-4-1 焊接执行部件构造设计3-4-2 Y 轴双焊枪同步反向联动装置构造设计3-4-3 X 轴进给驱动装置构造设计3-4-4 R 轴焊枪旋转步进同步驱动构造设计3-4-5 Z 轴进给驱动装置构造设计3-4-6 同步机构检测装置构造设计4 执行元件的设计与选用4-1 相贯线焊缝空间曲线方程的建立4-2 Z 轴伺服电机的选型计算4-2-1 Z 轴电机的运动方程和运动曲线4-2-2 Z 轴负载转矩的计算4-2-3 Z 轴惯性转矩的归算4-2-4 伺服电机负载的计算4-3 X 轴电机的选型计算4-3-1 X 轴电机的运动方程和运动曲线4-3-2 X 轴负载转矩的计算4-3-3 X 轴惯性转矩的归算4-3-4 伺服电机负载的计算4-4 Y 轴电机的选型计算4-4-1 Y 轴电机的运动方程和运动曲线4-4-2 Y 轴负载转矩的计算4-4-3 Y 轴惯性转矩的归算4-5 相贯线自动焊接机执行元件的选择4-6 R 轴电机的选型计算5 焊接机进给伺服系统建模与仿真5-1 影响系统动态性能的主要参数5-2 简化假设5-3 交流伺服系统模型的建立5-3-1 交流伺服驱动单元模型的建立5-3-2 交流伺服电动机模型的建立5-4 Z 轴伺服进给系统模型的建立5-5 X 轴伺服进给系统模型的建立5-6 Y 轴伺服进给系统模型的建立5-7 焊接机各轴动态性能仿真5-7-1 Z 轴动态性能仿真5-7-2 X 轴动态性能仿真5-7-3 Y 轴动态性能仿真6 焊接试验与分析6-1 焊接机的调整6-2 试验设备材料及焊接准备6-2-1 焊接设备6-2-2 焊接标准6-2-3 焊接试验6-3 焊接结果与分析7 结论与展望7-1 结论7-2 展望参考文献在读期间学术论文作者简介三、管道全位置自动焊接机的研究论文提纲格式范文模板摘要第1章绪论1-1 课题背景及研究意义1-2 管道全位置自动焊接机的开展及应用1-2-1 焊接机器人的开展历程1-2-2 焊接机器人国内外应用现状1-2-3 焊接机器人技术展望1-3 管道全位置自动焊接机的研究现状1-3-1 管道全位置自动焊接机国外研究现状1-3-2 管道全位置自动焊接机国内研究现状1-4 本课题研究的主要内容第2章管道全位置自动焊接机的总体构造设计2-1 有限元建模软件SolidWorks简介2-2 自动焊接机总体构造设计2-2-1 自动焊接机总体要求和技术指标2-2-2 自动焊接机总体方案确实定2-2-3 自动焊接机机械构造设计2-3 本章小结第3章管道自动焊接机有限元分析及构造优化3-1 有限元分析理论根底3-2 自动焊接机静态有限元分析及构造优化3-2-1 焊枪摆动机构静态有限元分析3-2-2 倾角调整机构静态有限元分析3-2-3 高度调整机构静态有限元分析3-2-4 横向调整机构静态有限元分析3-2-5 行走驱动机构静态有限元分析3-2-6 焊接小车其它构造优化改良3-3 本章小结第4章管道自动焊接机运动仿真分析4-1 COSMOSMotion简介4-2 COSMOSMotion分析步骤4-3 自动焊接机运动仿真分析4-3-1 焊枪摆动机构运动仿真分析4-3-2 高度调整机构运动仿真分析4-3-3 横向调整机构运动仿真分析4-3-4 行走驱动机构运动仿真分析4-3-5 送丝机构运动仿真分析4-4 自动焊接机模态分析4-4-1 模态分析理论4-4-2 夹角机构机壳模态分析4-4-3 行走驱动机构机壳模态分析4-5 本章小结结论参考文献四、五自由度龙门自动焊接机的研究论文提纲范文摘要目录第一章绪论1-1 研究背景及意义1-2 自动焊接机的国内外开展现状及开展趋势1-2-1 国外自动焊接机的开展现状1-2-2 国内自动焊接机的开展现状1-2-3 自动焊接机的总体开展趋势1-3 主要研究内容第二章机械系统设计的总体方案2-1 总体方案2-1-1 自动焊机接机设计的功能需求2-1-2 五自由度龙门自动焊接机的技术要求2-1-3 机械设计的总体方案2-2 龙门焊接机的构造组成及工作过程2-2-1 龙门焊接机的机械构造组成2-2-2 工作原理2-3 步进电机和丝杠的选型2-3-1 步进电机的选型2-3-2 丝杠的选择2-4 本章小结第三章龙门焊接机的构造分析及优化3-1 Solidworks简介3-2 SolidWorks Simulation有限元分析的原理及步骤3-2-1 有限元的分析原理3-3 龙门横梁的有限元分析及优化3-3-1 龙门横梁有限元分析3-3-2 龙门横梁内部构造优化3-3-3 加强筋不同分布形式3-4 龙门架的模态分析3-5 本章小结第四章龙门焊接机的运动学分析4-1 空间运动学理论4-1-1 空间位置与姿态描述4-1-2 空间坐标的变换4-2 运动学方程的建立4-2-1 空间运动学方程的建立步骤4-3 焊接机运动学分析4-3-1 焊接机的空间坐标系建立4-3-2 焊接机的空间运动方程建立与求解4-4 本章总结第五章龙门焊接机的控制程序设计5-1 PLC系统的设计过程及内容5-2 控制过程分析及PLC选型5-2-1 控制过程分析5-2-2 PLC选型5-3 PLC的程序设计5-3-1 PLC的梯形图设计5-4 PLC程序仿真调试实验5-4-1 焊接机模型的搭建5-4-2 焊接机模型的控制平台5-4-3 控制实验结果5-5 本章小结第六章结论与展望6-1 课题研究的主要结论6-2 展望参考文献。

全自动热熔焊机的应用与特点(PE/HDPE燃气管专用)一、前言聚乙烯管道目前已广泛应用于燃气管道的施工中,其主要连接方式有:电熔连接、热熔对接连接、热熔承插连接、热熔鞍型连接、法兰连接、螺纹连接等。

聚乙烯(PE)材料一般可在190℃~240℃之间的温度范围内被熔化,此时若将管材(或管件)的两熔化面充分接触,并施加适当的压力,冷却后便可牢固地融为一体,从而达到焊接目的。

考虑到聚乙烯管道输送的介质,我们在燃气管道施工中一般采用电熔连接和热熔对接连接两种方式。

目前这两种连结方式在国内外聚乙烯压力管道系统中都得到了广泛的应用。

根据燃气集团为提高工程施工质量、避免焊接过程中人为因素影响的有关文件要求和国家相关法规规定,为了正确控制PE管熔接过程中的操作程序、杜绝质量漏洞,2006年起上海地区开始在道路管以及中压聚乙烯管道热熔对接焊过程中要求采用全自动热熔焊机。

二、全自动热熔焊机的主要功能聚乙烯管道的热熔对接焊的工艺参数较多,动作过程也较复杂,因此焊接质量的好坏受人为因素的影响也较大。

全自动对接焊机全部靠电脑程序控制,且焊机有自动监控和提示功能。

焊机要求操作人员必须按照规定的步骤操作,并且自动监控各个步骤以及相关参数,发现任何偏差,焊机将自动停止焊接过程并提示操作人员,从而实现将人为失误的影响减至最少的目的。

全自动热熔焊机控制箱连有一个压力传感器和温度探头,可控制和调节加热板温度,也能控制焊接过程中预热阶段、吸热阶段、转换阶段、焊接阶段、冷却阶段等5个阶段的时间参数。

工作时允许各阶段设置不同的压力及维持时间并记录,每个工作循环可自动记录并重复操作。

一组新的焊接参数被选定,如果实际参数超差,将会出现报警提示。

全自动热熔对接焊机一般具有以下功能:1、可以实现一致、可靠、可重复的操作;2、系统将控制监视并记录焊接过程中各阶段的主要参数,以判断每一焊口的状况;3、焊机有数据检索存储装置和数据下载接口,能存贮和下载焊接数据;4、铣削管道端面后,能够自动检查管道是否夹装牢固;5、自动测量拖动压力以及自动补偿拖动力;6、根据选定参数自动监控热板温度,只有热板温度在设定的工作温度范围内时,焊机才能进行焊接;7、热板放入待焊两管材端面之后的所有阶段(加压、卷边、降压力降至拖动压力、吸热压力和时间、切换:机架打开/热板抽出/机架闭合、加压、保压、冷却)自动进行;8、微处理器采用闭环控制系统,在焊接过程中突然出现不符合焊接参数时,焊机能够自动中断焊接并报警。

焊接技术及自动化毕业设计说明书_毕业设计焊接技术及自动化毕业设计说明书一.前言weldox系列钢板是瑞典ssab钢铁公司开发生产的超高强度钢,集高强度与可焊性、长寿命于一身,在国内得到了较快的发展应用. 主要应用范围:压力钢管、采矿设备、矿用自卸车体和汽车起重机、帆船龙骨、大的拱梁、斗铲的顶边的框架和主要的高韧性部件等领域。

产品改造后工作出色,重量的减轻减少了产品的总重量,从而减少了设备的维修费用和维修的时间,因此提高了生产率。

焊接是影响低合金调质高强钢应用至关重要的因素,本课题就是针对于高强钢weldox900钢进行焊接工艺设计。

二.weldox900钢的性能及应用概述 1.weldox900钢的化学成分(见表1)表1 材料的化学成分(质量分数)(%)化学成分csimnpscr0nimocutin质量分数0.170.211.390.0090.0010.230.050.4960.010.040.003由于其合金元素总含量低于5%,weldox为低合金高强钢。

2.weldox900钢的力学性能weldox900钢的抗拉强度≥1015mpa,屈服强度≥940mpa,断后伸长率≥13%。

3.weldox900钢的焊接性能weldox900钢的合金含量低,碳当量低,从而可用任何普通的电弧焊方法,就可将其焊在普通结构钢板上。

在焊接时,我们所要求的目标是在焊接接头处获得较好的强度和良好的韧性。

根据国际焊接学会推荐的碳当量公式ce(iiw)=c+mn/6+(cu+ni)/15+(cr+mo+v)/5(质量分数)(%),我们可以知道,随着碳当量的增加,钢材的焊接性回变差,当ce值大于0.4%~0.6%时,冷裂纹的敏感性将增大,焊接时需采取预热施焊后保温缓冷,并进行消除应力热处理。

考虑到产品的结构特点和生产实际情况,我们采用焊条电弧焊打底,药芯焊丝co2焊盖面。

与焊条电弧焊相比,药芯焊丝co2焊具有电弧的热输入集中、焊接电流密度大、焊接热变形小、生产效率高及焊缝成形好等明显优势。

毕业设计方案题目异型管自动焊接机学院机械工程学院专业机械工程及自动化班级机自1000班学生学号指导教师曹树坤二〇一四年四月十三日学院机械工程学院专业机械工程及自动化专业学生学号设计题目异型管自动焊接机一、选题背景与意义1、国内外自动焊接发展背景我国在焊接领域起步较晚,五六十年代随着重工业的发展,焊接设备也主要从前苏联引进。

发展到同苏联断交的七十年代,我国才陆续加强了在焊接领域的重视,建设了主要的焊接设备制造厂。

在发展初期,我国生产的焊接设备大多是比较简单的焊接操作机、滚轮架、变位机、翻转机等,多数都是人工或少数的半自动性质,在自动化程度上比较低。

进入80年代后,在我国大量引进成套焊接设备下,促使我国在焊接方面的成套性、自动化、设备精度等有了很大的提高。

1996年我国焊接机器人的数量到2001年达到1040台,其中弧焊机器人占49%,点焊机器人占47%,在自动化焊接技术方面如机械控制技术、PLC控制技术以及数控系统,焊接的自动化程度有了很大进步。

在焊接领域,我国同国外先进国家还是有很大差距。

在20实际80年代初期,工业机器人的应用在先进工业国家开始普及,1996年年底全世界服役的各类工业机器人超过68万台。

其中,焊机机器人大约为一半以上。

尤其说随着信息技术、计算机技术、自动控制技术的发展和应用,近10年来,在发达的工业国家,焊接设备的发展更是飞速。

如英、美、德和日本等过均有相当规模、先进的焊接设备生产企业。

在2001年的第十五届实际焊接与切割博览会上参展的焊接设备厂商多达百家。

当下,多数焊接设备采用最先进的自动控制系统、智能化控制系统和网络控制系统等。

广泛采用焊机机器人作为操作单元,组成焊接中心、焊接生产线、集成制造系统。

2、选题的意义与目的在绿色观念的倡导下,由于焊接本身对环境和人体带来的伤害,加之我国当下焊接的手工化依然广泛存在,因此自动化焊接尤其是plc控制的自动焊接将会是大中型企业流水线焊接的确实需要,焊接作为机械制造业中仅次与装备加工和切削加工的第三大加工作业,对其进行机器人柔性加工技术及其相关的控制器PC化,网络化和智能化的应用研究已成为焊接自动化发展的必然趋势。

. .. .全自动热熔对接焊机毕业设计目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 设计的目的与意思 (1)1.2 研究目标 (1)1.3 国外的发展状况 (2)1.4 设计容 (2)1.4.1机械部分 (2)1.4.2驱动部分 (3)1.4.3 控制部分 (3)第2章总体方案设计 (4)2.1 全自动对熔焊机的开发背景 (4)2.2 设计方案的拟定 (4)第3章控制系统设计 (6)3.1 控制系统硬件设计 (6)3.2 微型单片机的简介 (6)3.3 数据采集系统 (7)3.3.1 传感器的选用 (7)3.3.2 多路模拟开关配置 (8)3.3.3 采样保持器 (9)3.3.4 A/D转换器的选择 (9)3.3.5 数据采集系统的综合误差计算 (10)3.4 LCD与单片机的接口设计 (13)3.5 打印机与单片机的接口设计 (14)3.6 独立按键的设计 (15)3.7 过零脉冲单元电路 (16)3.8 控制系统软件设计 (17)3.8.1 温度控制算法 (18)3.8.2 热电偶冷端补偿 (19).参考资料.. .. .3.8.3 工艺过程控制方法 (19)3.8.4 软件设计 (20)第4章机械系统的设计 (21)4.1 全自动对熔焊机的工艺过程 (21)4.2 热熔焊机的组成 (23)4.2.1 夹持及导向装置 (23)4.2.2 液压系统 (23)4.2.3 修整装置 (29)4.2.4 加热板 (31)第5章技术经济分析 (33)第6章结论 (34)参考文献 (35)塑料压力管道焊接技术的发展现状 (37)1 绪论 (37)2 焊接技术的发展 (38)2.1 电熔焊技术的发展 (38)2.2 热熔对接焊技术的发展 (41)3 管道焊接新方法的开发 (44)4 可追溯性与质量保证体系 (45)5 我国塑料压力管道焊接技术的发展现状 (45)6 结束语 (48)参考文献 (48)附录1 (50)附录2 (75)致谢 (84).参考资料.. .. .第1章绪论1.1 设计的目的与意思与传统金属管道相比塑料压力管道具有质轻价廉,比强度大,比强度高,以及耐腐蚀且绝缘等特点而且在生产和使用方面均可节约大量能源。

针对目前塑料PE管材的大量应用,它的联接技术也迅速发展,电熔焊,对熔焊,手动焊接,自动焊接技术相应产生,而且向自动化、智能化方向发展。

我的论文题目是全自动对熔焊的机研究。

它是利用液压力系统来完成焊接的四个阶段及提供各阶段所需要的不同压力。

它的型号是GATOR315,适用围110—315mm,重量162kg。

通过对时间、温度、压力、位移量、时序的全自动控制、将影响接口质量的人为因素减至最小,保证了接口质量,并使焊接工作台具有可追溯性。

塑料压力管道系统连接口技术的优劣,直接关系到石油、燃气管道系统的运行效果和使用寿命,因此对塑料压力管道的连接形式展开了深入研究使电热熔对接技术能得到合理的应用。

以充分发挥管道系统的先进性、经济性、安全性。

目前国外同类型电熔、热熔焊机的发展属前沿科技,无论是在外型设计、使用性能,经济学角度都是先进的,主要厂家有FUSION INTRADE LTD 、GASTRADE LTD 、SC FUSION ROMANIA LTD 等,国生产的主要厂家有GH FUSION CORP LTD 等。

1.2 研究目标能自动适应环境的变化以及自动调整在新材料上焊接的焊接参数;具有记忆功能,自动记录所采用的焊接参数;采用磁卡数据载体;对塑料焊机采用ID 授权管理。

随着网络技术的发展,将对焊机利用网络进行辅助管理远程故障诊断及远程参数设置。

充分利用网络的快捷、方便,使塑料焊接技术向前发展。

.参考资料.. .. .1.3 国外的发展状况塑料压力管道热熔对接焊的发展方向也是全自动化。

这样不仅可消除人为因素的影响,并且可实现可追溯性。

这主要是针对大口径管道,因为传统设备用于直径大于315的管道时已出现问题。

英国、德国、比利时、法国、美国、日本等均已开发出半自动、全自动热熔对接焊设备。

如英国煤气公司开发了一种自动热熔对接焊机,它可以选定最佳热熔焊接参数,并保持很小的公差,大大减小了操作人员对焊接过程的干预程度,从而保证了焊接质量。

在我国,塑料压力管道的应用起步较晚与发达国家相比,在塑料压力管道焊接技术方面的差距很大。

目前,在我国工程上广泛使用的塑料压力管道的焊接设备均为国外进口产品,且焊接设备比较落后。

就热熔对接焊机而言,均为手动控制,焊接时工人凭经验掌握焊接的进程。

这样一方面增大了工人的劳动强度,另一方面焊接质量受人为因素影响较大,难以保证焊接质量的一致性。

电熔焊技术也是应用较广泛的焊接技术,但只在小管径管道上使用效果比较好;在大直径管道上使用时,电熔焊难以保证焊接质量,经常在接头处存在泄漏的现象;同时电熔管件受锢于国外技术,国使用的电熔管件都依赖于进口或中外合资生产,没有自主知识产权的电熔管件。

近几年来,国学者也开始重视塑料压力管道焊接技术的研究开发,并取得了一些成就。

1.4 设计容论文设计容包括对熔焊机的机械部分,驱动部分,控制部分,是一个集机械电子为一体的自动化控制过程。

1.4.1机械部分1、机架快速夹具采用液压动力系统。

2、铣刀安装迅速和方便、曲面刀片、链条驱动增强铣刀的切削能力。

3、加热板有效保护加热板、新型的隔热护板隔热效果更好。

加热板表面有聚四氟乙烯薄膜防止塑料粘在加热板上.参考资料.. .. .1.4.2驱动部分1、液压对接夹紧机构、通过压力传感器反应加热压力。

2、直流电机带动铣刀铣削3、加热抽出锁驱动加热板迅速平稳抽出1.4.3 控制部分采用AT89C51单片机控制焊接温度、时间、及液压缸的动作,以及根据管道参数和环境条件自动选择和校正焊接参数消除人为因素的影响,以提高焊接质量。

.参考资料.. .. .第2章总体方案设计2.1 全自动对熔焊机的开发背景塑料压力管道焊接技术的优劣,直接关系到管网系统的运行效果和使用寿命。

欧美工业发达国家塑料管道焊接始于20世纪50年代,但是在80年代以后,特别是90年代才得到迅速的发展。

目前,塑料管道焊接已从20世纪60~70年代的手工焊接发展到20世纪90年代的全自动焊接,焊接设备也从简单的手工控制发展到今天的计算机控制的专用塑料管道焊接系统,它能够适应聚氯乙烯(PVC)、聚乙烯(PE)、聚丙烯(PP)、聚丁烯(PB)等多种材料和多种规格管道的焊接,且能够自动完成塑料压力管道接头的装配和焊接过程。

随着塑料压力管焊接技术的发展,焊接的管道也从最初的低压管道向中、高压管道拓宽。

在我国塑料压力管道的焊接领域属于领域,有着极为光明的发展前景。

在我国塑料压力管道应用才刚刚起步,焊接技术与国际先进水平相比,比较落后,同时缺乏焊接基础理论的研究,这在某种程度上制约了塑料压力管道在我国的推广速度和应用围。

因此,为了推动塑料压力管道在我国的广泛应用,在国家自然科学基金的资助下,天津大学材料科学与工程学院开始着手在塑料压力管道的焊接方法、焊接工艺及焊接的基本理论方面展开全面深入的研究。

热熔对接焊的基本原理是,热熔对接焊是采用热熔对焊机来加热管道端面,使其熔化,迅速将其贴合,并保持一定的压力,经冷却达到熔接的目的。

各尺寸的塑料压力管道均可采取热熔对接方式焊接,该方法经济可靠,其焊接接头在受拉和受压时都比管道本身具有更高的强度。

2.2 设计方案的拟定本文设计的是机电一体化产品,其机械部分的结构采用夹持及导向装置其材料选用45#钢,动力由液压系统提供,该装置装卸方便,并且可通过在夹持装置中添加管套,以适应不同规格塑料管道焊接的需要。

铣刀安装迅速和方便、曲面刀片、链条驱动增强铣刀的切削能力。

加热板采用电阻丝加热,.参考资料.. .. .将电阻丝置于加热板部。

加热板采用铝合金制成,这种加热板表面不易腐蚀,而且传热快,表面温度均匀。

同时表面有聚四氟乙烯薄膜防止塑料粘在加热板上。

同时新型的隔热护板隔热效果更好。

控制采用AT89C51控制,由于输入量均是模拟量,故用A/D转换,以考虑数据需要存档则要对数据进行打印同时数据如温度、压力、时间都要时时显示故需要LCD显示,又考虑到人机对话则需要有键盘控制。

该设备自动化程度高、焊接质量好。

.参考资料.. .. .第3章控制系统设计在可燃气体输送问题上,传统的金属管道输送存在着成本高、金属管结合外密封不易、管道耐蚀力差、维护任务大的缺点。

目前的一种新方法是采用高强度工程塑料代替金属管组成输气管道,这样成本全大幅度下降,同时耐蚀力大为提高,维护难度也相应地降低,针对这项新技术,我们在广泛调查研究、反复实验的基础上,结合我国实际情况,确定了此种热熔焊机的工作机理:在工程塑料管的结合都用一个特制的嵌可导电材质的合金管套套紧,然后对该管套的两个输入端供电,由于此管套导体电阻较小,可在管套形成七、八十安培的大电流,从而使合金管套能够产生足够热量并使工程塑料管的末端熔化而与合金管套紧密地结合在一起。

单片机控制热熔焊机实质上是一个以AT89C51芯片为主体,应用各种计算机控制手段、可提供精确定时和恒定稳电压的交流电压变换器。

本机采用220V市电电源,以AT89C5芯片为主控器,能自动监测焊接全过程,能够依照电网电压和太平洋地区境温度的变化及电熔管件的规格和其它相关指标自动或人工设定热熔焊机的工作参数,故可以具有良好的可控性能。

该机采用由于上述工作原理,具有小而轻便、操作简易的特点。

3.1 控制系统硬件设计针对总体设计意图,我们采用了图3-1所示结构3.2 微型单片机的简介AT89C51单片机与Inter80C51单片机在引脚排列、工作特性、硬件组成、指令系统等方面完全兼容。

其主要特性是:含4KB的Flash存储器,擦写次数1000次;含128字节的RAM具有32根可编程I/O线;具有2个16位可编程定时器;.参考资料.. .. ..参考资料.图3-1 控制系统总体框图中断系统是具有6个中断源、5个中断矢量、2 级优先权的中断结构; 根据我的设计需要选用AT89C51单片机作为主控方式,与其它控制方式比较,单片机控制具有操作简单,稳定性好,故障率低,及维护方便等优点故选单片机控制。

3.3 数据采集系统原理如图3-2所示。

3.3.1 传感器的选用由设计需要由多个温度传感器,压力,位移,湿度传感器组成1.加热板温度传感器的选用.由加热板的温度在210±10故加热温度高.选用镍铬-康铜热电偶作为温度传感器,并利用AD590对热电偶冷端进行补偿.采用多温度采集取平均温度。

AT89C51过零脉冲产生电路显示单元电流监测控制操作单元环境温度监测电网电压监测双向晶闸管控制电路. .. .2.压力传感器选用P-2000系列352G 0.35Mpa 使用温度围-20-+80桥式电阻为3300±0.3,驱动电流为1.5mA 额定输出为90mA±40mA3.湿度传感器电路中由MC-2为电器件,并由7556(1)构成多谐振荡器,所产生的200ns 脉冲信号来触发7556(2)从而构成调脉宽发生器,其脉宽与MC-2的电容量有关,供电电压为2.5V保证MC-2的工作电压不超过1.0V图3-2 数据采集系统原理图3.3.2 多路模拟开关配置A/D7501是单向CMOS8通道多路开关。