变压器有载调压开关安装在线滤油补油装置

- 格式:doc

- 大小:30.00 KB

- 文档页数:4

目录前言 (2)带电滤油装置重要性 (3)1、带电滤油装置的主要技术参数 (4)2、带电滤油装置的结构和工作原理 (5)3、安装 (6)4、运行 (7)5、维护 (7)6、有载分接开关滤油装置检修 (8)7、对有载分接开关带电滤油装置试验 (8)8、安装带电滤油装置后对分接开关的吊检、换油 (8)结束语 (9)参考文献: (10)前言摘要:介绍110kV及以上的变压器有载调压分接开关带电滤油装置的结构及原理,安装与维护。

有载调压分接开关带电滤油装置对保证变压器安全运行起到重要意义。

关键词:变压器有载调压分接开关带电滤油装置滤油电压合格率是电力系统中一个重要的质量指标,电网中电压的波动是不可避免的,为了保证电网电压的质量,需要进行必要的电压调节。

变压器的有载调压开关是带负荷进行电压调节的装置。

随着用户对电压质量的要求越来越高,变压器调压次数的增加势必造成分接开关动作的次数越来越多。

由于在切换开关切换中变压器油起熄灭电弧和绝缘的作用,每次切换后电弧和高温,使绝缘油能产生分解物和部分游离碳等而导致绝缘油劣化。

厂家在以前设计分接开关时可能没有考虑油室中的变压器油的在线过滤。

因此变压器分接开关需要经常换绝缘油和吊芯检查清洗。

《有载分接开关运行维修导则》中规定:(运行中每切换5000~10000次或1~2年或油中击穿电压低于25KV时应开盖清洗换油或滤油1次)。

这样会增加停电、换油、开盖清洗的次数。

有载分接开关在线滤油装置将提高油的绝缘强度,保证变压器油的质量, 延长开关检修周期。

有载分接开关中变压器油质,直接影响有载调压变压器的安全。

带电滤油装置重要性变压器有载分接开关带电滤油装置,就是在变压器运行中,对变压器有载分接开关的切换开关油室内的变压器油进行过滤,有载分接开关在带负荷快速切换时,在电弧的作用下,绝缘油将分解产生游离碳、氢气、烃类气体等,还将产生微量金属颗粒。

沉积在绝缘件表面的颗粒杂质将降低绝缘件的绝缘强度,悬浮于油中的颗粒杂质则影响油的击穿电压,特别是当油中的含水量增加时,将加速降低油的击穿电压,从而影响有载开关的绝缘水平。

变压器有载调压开关在线滤油装置的操作

4.2.7.1在线滤油装置的运行方式

1)自动运行

有载开关切换时,启动信号经19端子经过K01输入到EASY-CEASY-C。

定时器T5开始计时,记数器C01自动记录启动次数。

CT01闭合,运行指示灯LP02亮。

电机M1起动,油泵工作,滤油开始。

同时,32端子导通,传送运行信号给集控中心。

30分钟后(出厂设定)T5计时结束,CT01断开,LP02灭,电机M1停机,滤油结束。

另外当装置每次停机时,计时器T7开始计时,定时为23小时30分。

如果23小时30分内启动信号没有输入到EASY-CEASY-C。

计时器T7将按时使装置自动开机,装置按定时器T5设定时间运转30分钟。

2)手动运行

按启动按钮PB01,接触器CT01闭合,LP02亮,电机M1起动,滤油开始。

32端子导通,传送运行信号与集控中心。

按停止按钮

PB02,CT01断开, LP02灭,M1停机。

如不按停止按钮设备将在30分钟后自动停机。

4.2.7.2在线滤油装置的保护控制

1)PS01和PS02为滤芯压差报警保护开关,PS01动作1分钟后引起

LP03报警指示灯闪亮报警或PS02动作1分钟后引起LP04报警指示灯闪亮报警,同时切断主电路,设备停机。

2)装置的主回路设有空气开关MB01和热继电器LR01作为装置的

短路保护和过载保护。

编号:AQ-JS-06192( 安全技术)单位:_____________________审批:_____________________日期:_____________________WORD文档/ A4打印/ 可编辑变压器有载分接开关带电滤油装置的应用Application of live oil filtering device of transformer on load tap changer变压器有载分接开关带电滤油装置的应用使用备注:技术安全主要是通过对技术和安全本质性的再认识以提高对技术和安全的理解,进而形成更加科学的技术安全观,并在新技术安全观指引下改进安全技术和安全措施,最终达到提高安全性的目的。

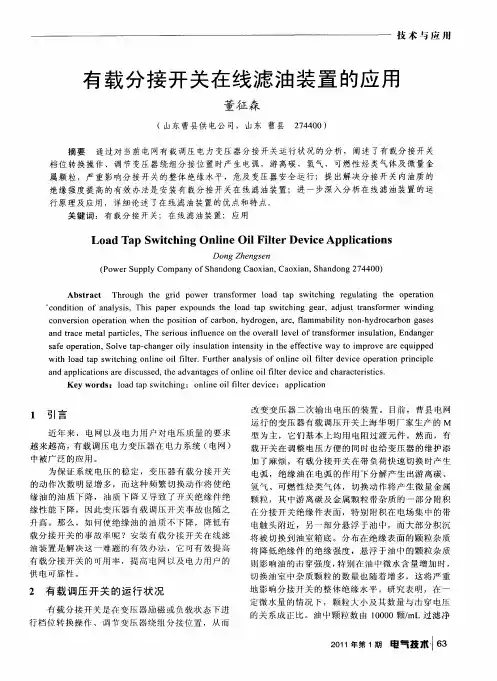

1前言变压器有载调压分接开关是在变压器励磁或负载状态下进行档位转换操作、调节变压器绕组分接连接位置,从而改变变压器二次输出电压的装置。

有载分接开关由切换开关和分接选择器组成。

有载分接开关的切换开关浸在单独的油室中。

为防止切换开关油室中的污秽物进入变压器本体而影响变压器的绝缘性能,油室应与变压器本体隔离。

随着用户对电压质量的要求越来越高,变压器分接开关每天动作的次数也越来越多。

由于在切换开关切换中变压器油起熄灭电弧和绝缘的作用,每次切换后变压器油可能产生分解物和部分游离碳而导致变压器油劣化。

通常厂家在设计分接开关时可能没有考虑油室中的变压器油的在线过滤,因此变压器检修规程要求分接开关每隔一二年需要换油和吊芯检查。

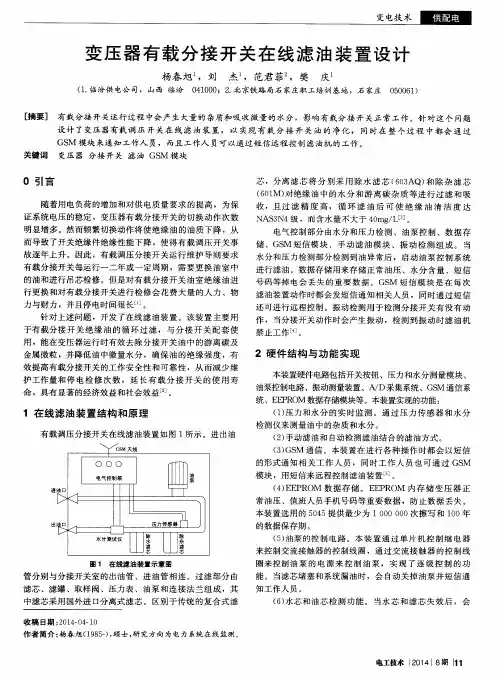

本文介绍的变压器有载分接开关带电滤油装置就是在变压器运行中对变压器有载分接开关内的变压器油进行带电过滤的装置。

它可以在线对有载分接开关内的变压器油进行过滤,使变压器油性能得到改善。

这种在线过滤既可以在有载分接开关正常运行时进行,也可以在分接开关调压时进行。

随着滤油装置的应用,相应的检修规程也需要进行局部的改进。

2带电滤油装置的种类及技术参数我局使用变压器有载分接开关带电滤油装置较早,1990年开始使用日本SANMI公司生产的LRT-210H型带电滤油装置,近几年又使用了ABB公司和MR公司生产的系列有载分接开关带电滤油装置。

LTC7500-P1-CY01有载分接开关在线净油装置的运行1、正常状态下,在线滤油装置应设置为手动方式。

2、滤油机控制面板上有三个按钮,分别为:启动、复位、停止。

按程式选择键可选择两种种运行程式:手动、自动1)当选择手动运行时:按启动键,滤油机开始工作;按停止键,滤油机停止。

如不按停止键,滤油机运行2小时后自动停机。

2)当选择自动运行时,在有载开关切换时,滤油机将启动滤油,运行2小时后(出厂设置)滤油停止,直到下次有载开关切换时又再次启动虑油机工作。

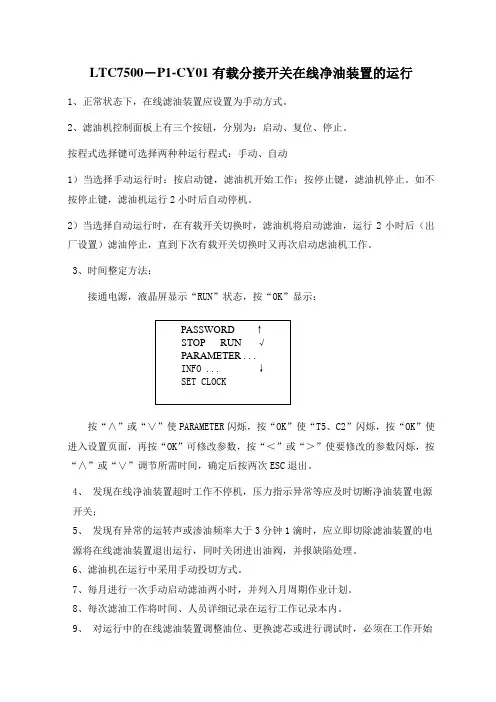

3、时间整定方法:接通电源,液晶屏显示“RUN”状态,按“OK”显示:按“∧”或“∨”使PARAMETER闪烁,按“OK”使“T5、C2”闪烁,按“OK”使进入设置页面,再按“OK”可修改参数,按“<”或“>”使要修改的参数闪烁,按“∧”或“∨”调节所需时间,确定后按两次ESC退出。

4、发现在线净油装置超时工作不停机,压力指示异常等应及时切断净油装置电源开关;5、发现有异常的运转声或渗油频率大于3分钟1滴时,应立即切除滤油装置的电源将在线滤油装置退出运行,同时关闭进出油阀,并报缺陷处理。

6、滤油机在运行中采用手动投切方式。

7、每月进行一次手动启动滤油两小时,并列入月周期作业计划。

8、每次滤油工作将时间、人员详细记录在运行工作记录本内。

9、对运行中的在线滤油装置调整油位、更换滤芯或进行调试时,必须在工作开始前,检查有载瓦斯继电器是否有气体存在,如有明显积气时需放尽有载瓦斯继电器中气体后才能进行工作。

10、绝对不能在进出油口截止阀关闭时启动设备。

11、在线滤油装置投入运行时应短时退出有载瓦斯保护跳闸压板并将有载调压分接开关控制方式切换到“就地”,在线滤油装置滤油一个循环无异常后恢复。

12、当装置压差报警时,更换除杂质滤芯;当出水效果下降明显或压差报警时,更换除水滤芯。

13、故障处理有载调压分接开关在线滤油装置主要参数。

主变压器有载调压开关在线滤油装置运行规定

3.10.1主变压器有载调压开关在线滤油装置技术参数见附表7 3.10.2在线滤油装置油管焊接后必须冲洗干净后才能投入运行。

安装时进出油口不能混淆,确认连线和输入电压正确无误。

3.10.3装置未注满油严禁在线启动,严禁在进出油口截止门关闭

时启动设备。

3.10.4装置在安转和检修完后必需对电机进行试转,检查电机转

向正确。

3.10.5运行中如发现油含水量一直居高不下时,即使未报警,也

应及时查明原因,排除故障,必要时更换除水滤芯。

3.10.6更换除水滤芯和除颗粒滤芯时不能混淆。

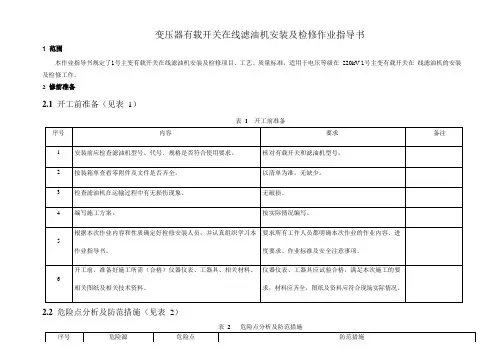

变压器有载开关在线滤油机安装及检修作业指导书

1 范围

本作业指导书规定了1号主变有载开关在线滤油机安装及检修项目、工艺、质量标准,适用于电压等级在220kV1号主变有载开关在线滤油机的安装及检修工作。

2 修前准备

2.1 开工前准备(见表1)

表1开工前准备

2.2 危险点分析及防范措施(见表2)

3 安装、检修内容及工艺标准

3.1 安装及调试(见表3)

表3在线滤油机安装、调试内容及工艺标准

3.2 安装后清场

滤油机安装完毕后应及时清理现场,整理记录、资料、图纸、清退材料、提交有关报告,按验收要求,填写有关记录。

并按照验收规定组织现场验收。

3.3 检修及维护(见表4)

表4在线滤油机检修、维护内容及工艺标准

3.4 滤油机滤芯更换(见表5)

4 检修记录

有载开关在线滤油机安装及检修记录见附录A(规范性附录)表A.1~表A.3。

附录A(规范性附录)有载开关在线滤油机安装及检修记录

表A.1有载开关在线滤油机安装记录卡

变电所:检修日期:年月日设备命名:设备型号:设备编号:

表A.2有载开关在线滤油机检修记录卡

变电所:检修日期:年月日设备命名:设备型号:设备编号:

表A.3有载开关在线滤油机滤芯更换记录卡

变电所:检修日期:年月日设备命名:设备型号:设备编号:。

变压器有载调压开关带电滤油设备的运用变压器有载调压分接开关是在变压器励磁或负载状况下进行档位改换操作、调度变压器绕组分接联接方位,然后改动变压器二次输出电压的设备。

有载分接开关由切换开关和分接挑选器构成。

有载分接开关的切换开关浸在独自的油室中。

为避免切换开关油室中的污秽物进入变压器本体而影响变压器的绝缘功用,油室应与变压器本体阻隔。

跟着用户对电压质量的央求越来越高,变压器分接开关天天动作的次数也不断添加。

因为在切换开关怀换中变压器油起停息电弧和绝缘的效果,每次切换后变压器油或许发作分化物和有些游离碳而致使变压器油劣化。

通常厂家在计区别接开关时或许没有思考油室中的变压器油的在线过滤,因而变压器修补规程央求分接开关每隔一二年需求换油和吊芯查看。

这篇文章介绍的变压器有载分接开关带电滤油设备便是在变压器作业中对变压器有载分接开关内的变压器油进行带电过滤的设备。

它能够在线对有载分接开关内的变压器油进行过滤,使变压器油功用得到改善。

这种在线过滤既能够在有载分接开关正常作业时进行,也能够在分接开关调压时进行。

跟着滤油设备的运用,相应的修补规程也需求进行有些的改善。

1、带电滤油设备的品种及技术参数咱们运用变压器有载分接开关带电滤油设备较早,1990年头步运用日本SANMI公司出产的LRT-2十H型带电滤油设备,近几年又运用了ABB公司和MR公司出产的系列有载分接开关带电滤油设备。

变压器有载分接开关带电滤油设备的技术参数包含电机类型及参数、油泵流量、过压翻开压力、滤芯资料及类型、过滤才调、压力开关参数、联接纳路规范等。

2、带电滤油设备的构造和原理2.1ABB有载分接开关带电滤油设备的构造和原理ABB有载分接开关滤油设备由油泵电机、压力表、进出油管、油阀、联接法兰、滤芯、滤罐和操控有些等构成。

进出油管别离与分接开关的出油管、进油管相连。

操控插头与分接开关安排箱内滤油设备的操控有些联接。

过滤有些由滤芯、滤罐、取样阀、电机、油泵和联接法兰构成。

专业领军培训“两带来”交流材料培训期次:第2期(2013-09-06至2013-09-10)学员姓名:魏万杰单位名称:平顶山汝州市电业局职务:变电运行部副主任案例类别:电网运行目录1.最佳实践案例变压器有载调压开关安装在线滤油补油装置 (1)2.当前面临的困难问题和建议 (5)姓名:魏万杰单位:汝州市电业局变电运行部职务:变电运行部副主任课题:变压器有载调压开关安装在线滤油补油装置变压器有载调压装置在线滤油补油变压器有载调压分接开关在运行中调档会因弧光产生游离碳等有害物,通过对变压器加装有载调压在线滤油装置,满足设备在运行中除杂、除水、带电滤油和补油,在补油操作时不会将气体注入开关室,实现了状态检修,保证电网电力设备安全、可靠运行。

一、工作思路农村用电24小时负荷变化较大,“餐峰”、“灯峰”时段的负荷几乎是低谷时负荷的2-6倍,为提高电压质量,变电站在调容同时还频繁调整变压器有载调压的档位,每次调压都会因弧光产生游离碳等有害物质,这些杂质的形成降低了变压器油绝缘介质的绝缘强度,同时使有载调压装置的绝缘油减少,变电站有载调压装置油质的管理不能实现“可控、能控、在控”;通过技改实现变电站主变有载调压装置带电补油和滤油,降低主变停电次数,实现状态检修,减少设备油质的陪试率,防止因有载调压开关油质不合格造成主变跳闸,发生6级电网事件。

二、主要做法与经过(一)全面排查、摸清家底,编制初设、上报计划对变电站主变有载调压运行情况及调挡情况进行统计,进行分析,从高到低按调压次数多少对变电站主变进行排序,找出负荷变化较大,一年内调压次数超过6000次的主变。

根据调研,编制主变有载分接开关加装在线滤油装置改造工程初步设计,经局批准,列入年度技改计划。

根据需要,提出主变有载调压在线滤油装置的技术要求,满足带电补油、滤油等功能。

(二)物资招标、签订技术协议由物流供应部按要求上报采购在线滤油装置,生技部负责提出技术要求、与厂家签订技术协议。

专利名称:一种变压器有载调压开关自动补油装置专利类型:实用新型专利

发明人:黄浩

申请号:CN201820701534.0

申请日:20180511

公开号:CN208753114U

公开日:

20190416

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种变压器有载调压开关自动补油装置,它涉及电气设备技术领域;箱体的上端内壁上安装有中央微处理器,中央微处理器的下端内壁左侧安装有调速模块,中央微处理器的下端外壁上安装有电源,箱体的下端内壁上安装有底板,底板的上端外壁上安装有两个支架,两个支架的内部均设置有缓冲弹簧,支架的上端外壁上安装有固定杆,固定杆的上端外壁上安装有油泵和驱动油泵;本实用新型通过中央微处理器控制调节变压器有载调压开关的速率,控制油泵和驱动油泵进行抽油加油,在变压器有载调压开关不断开的情况下对变压器有载调压开关油箱进行加油,提供工作效率。

申请人:吴江远洋电气有限责任公司

地址:215200 江苏省苏州市吴江区黎里镇东亭街51号

国籍:CN

代理机构:北京众合诚成知识产权代理有限公司

代理人:连围

更多信息请下载全文后查看。

专业领军培训“两带来”交流材料

培训期次:第2期(2013-09-06至2013-09-10)学员姓名:魏万杰

单位名称:平顶山汝州市电业局

职务:变电运行部副主任

案例类别:电网运行

目录

1.最佳实践案例

变压器有载调压开关安装在线滤油补油装置 (1)

2.当前面临的困难问题和建议 (5)

姓名:魏万杰

单位:汝州市电业局变电运行部

职务:变电运行部副主任

课题:变压器有载调压开关安装在线滤油补油装置

变压器有载调压装置在线滤油补油

变压器有载调压分接开关在运行中调档会因弧光产生游离碳等有害物,通过对变压器加装有载调压在线滤油装置,满足设备在运行中除杂、除水、带电滤油和补油,在补油操作时不会将气体注入开关室,实现了状态检修,保证电网电力设备安全、可靠运行。

一、工作思路

农村用电24小时负荷变化较大,“餐峰”、“灯峰”时段的负荷几乎是低谷时负荷的2-6倍,为提高电压质量,变电站在调容同时还频繁调整变压器有载调压的档位,每次调压都会因弧光产生游离碳等有害物质,这些杂质的形成降低了变压器油绝缘介质的绝缘强度,同时使有载调压装置的绝缘油减少,变电站有载调压装置油质的管理不能实现“可控、能控、在控”;通过技改实现变电站主变有载调压装置带电补油和滤油,降低主变停电次数,实现状态检修,减少设备油质的陪试率,防止因有载调压开关油质不合格造成主变跳闸,发生6级电网事件。

二、主要做法与经过

(一)全面排查、摸清家底,编制初设、上报计划

对变电站主变有载调压运行情况及调挡情况进行统计,进行分析,从高到低按调压次数多少对变电站主变进行排序,找出负荷变化较大,一年内调压次数超过6000次的主变。

根据调研,编制主变有载分接开关加装在线滤油装置改造工程初步设计,经局批准,列入年度技改计划。

根据需要,提出主变有载调压在线滤油装置的技术要求,满足带电补油、滤油等功能。

(二)物资招标、签订技术协议

由物流供应部按要求上报采购在线滤油装置,生技部负责提出技术要求、与厂家签订技术协议。

(三)编制施工方案,组织施工

生产技术部根据物资到货情况,适时编制计划,组织变电检修人员编写施工三措、安装实施,生产厂家技术人员现场指导,并将运行中的有关注意事项和维护要求现场向运行人员讲解。

(四)运行观察、检查实效

在主变有载调压加装在线滤油装置前后,分别对有载调压装置内的油进行采集化验对比。

油样采集分别为:有载调压在线装置安装前采集一次、安装后进行带电滤油一个周期后采集一次、装置运行一月后采集一次,分别对三次采集的油样进行化验,发现安装前油质最差,杂质和微水含量接近不合格,进行带电滤油后油样全部合格。

2012年,对大负荷变压器有载调压开关改造后,主变有载调压开关的油得到了实时过滤,实现了带电补油,全年主变减少停电8次,提高了设备运行可靠性。

(五)关键技术及措施控制

有载分接开关在运行中,由于自身正常的消耗和气温变化,造成油位变化,根据需要对开关进行补油工作。

通常,有载分接开关在运行情况下是不能进行补油工作,因为没有特殊设备,极易将管路中的大量空气注入开关,引起开关瓦斯继电器动作,严重时引起有载分接开关短路跳闸传统的补油阀阀体内腔较大,在补油工作中气体残留较多,不易排空。

为避免运行中进行补油操作时产生气泡,补油阀的设计是关键环节,本次我们采用的补油阀与传统的补油阀不同,最大限度的减小了补油阀阀体内腔,使阀体内腔减小为原来的1/3,便于

补油工作中排空气体,保证运行安全。

具体操作如下:

1.连接进油软管至补油进油阀,进油软管另一端放入乘油容器内。

2.连接出油软管至内循环出油阀,出油软管另一端也放入乘油容器内。

3.关闭有载分接开关进油阀,将进油软管放入乘油容器内的一端悬空离开油面,打开补油进油阀,使有载分接开关内的绝缘油流出,待进油软管内没有空气时,将进油软管放入乘油容器内的一端放入。

4.关闭有载分接开关出油阀,打开内循环出油阀。

5.启动滤油机,将乘油容器内的绝缘油通过进油软管、补油进油阀、滤油机进油管吸入滤油机,经处理后再通过滤油机出油管、内循环出油阀、出油软管回到乘油容器内,形成油品内循环处理,在现场也可以达到除水、除杂的目的。

6.循环20分钟(根据油品情况),可通过滤油机内部排气阀进行进行多次排气操作,防止气体随后进入开关。

7.关闭滤油机,关闭内循环出油阀,打开开关进油阀,重新启动滤油机即可进行补油操作。

8.补完油后,关闭滤油机,关闭补油进油阀,打开开关出油阀。

9.最后应正常启动滤油机在线过滤5分钟,进行排气操作。

10.拆除补油软管。

三、取得的成效

该装置能够在变压器系统正常运行的情况下有效去除分接开关油中的游离碳及金属微粒并可降低微量水分,从而确保油的击穿电压和使用寿命,有效提高有载分接开关工作的安全性和可靠性,实现了带电补油和气体的排除,从而减少停电检修次数,延长维修周期,解决了设备状态检测、用电安全检测管理等问题,提高了农村地区供电质量、可靠性和安全管理水平。

2010年主变有载分接开关在线滤油装置的建成投运,实现了带电补油、滤油,全年主变减少停电补油、换油8次。