饭盒盖模具设计

- 格式:doc

- 大小:408.00 KB

- 文档页数:20

饭盒盖模具毕业设计饭盒盖模具毕业设计一、引言在现代社会,随着人们生活水平的提高和对健康饮食的追求,饭盒成为了人们生活中不可或缺的一部分。

而饭盒盖作为饭盒的重要组成部分,其质量和设计对于用户的使用体验至关重要。

为了满足市场需求和提高产品质量,本文将探讨饭盒盖模具的毕业设计。

二、背景饭盒盖作为保护食物的重要部分,需要具备一定的密封性和耐高温性。

传统的饭盒盖模具设计往往存在一些问题,例如密封性不佳、开盖不方便等。

因此,设计一个符合用户需求的饭盒盖模具成为了当下的迫切需求。

三、设计目标本次饭盒盖模具的毕业设计的目标是提高饭盒盖的密封性、方便开盖,并且具备一定的耐高温性。

通过模具的设计,实现饭盒盖的快速生产和大规模生产,提高产品质量和生产效率。

四、设计思路1. 密封性的改进为了提高饭盒盖的密封性,可以在模具设计中增加一定的密封结构。

例如,在盖子和盒子的接触处增加一个密封垫片,以确保食物不会泄漏。

此外,可以通过增加盖子的厚度和改进材料来提高密封性能。

2. 方便开盖的设计为了方便用户开盖,可以在模具设计中考虑增加一些开盖辅助结构。

例如,在盖子上设计一个凸起的开盖按钮,用户只需按下按钮即可轻松打开盖子。

此外,还可以在盖子边缘设计一定的凹槽,方便用户用手指抓住盖子。

3. 耐高温性的提升为了增加饭盒盖的耐高温性,可以在模具设计中选用耐高温材料,并且增加一定的隔热结构。

例如,在盖子内部设计一层隔热层,可以有效减少热量传导,保护用户的手部不被烫伤。

五、设计实施在实施饭盒盖模具的设计过程中,需要进行多次的试制和测试。

首先,根据设计思路,制作饭盒盖的模具原型。

然后,通过注塑成型的方式进行试制,制作出一批饭盒盖样品。

在试制过程中,需要测试样品的密封性、开盖方便性和耐高温性能。

根据测试结果进行修改和优化,直到达到设计目标。

六、设计成果通过以上的设计实施,我们成功设计出了一款具有优良性能的饭盒盖模具。

该模具在保证密封性的同时,方便用户开盖,并且具备一定的耐高温性。

毕业设计(论文)报告题目饭盒盖模具设计院(系)专业学号学生姓名指导教师起讫日期设计地点东南大学毕业(设计)论文独创性声明本人声明所呈交的毕业(设计)论文是我个人在导师指导下进行的研究工作及取得的研究成果。

尽我所知,除了文中特别加以标注和致谢的地方外,论文中不包含其他人已经发表或撰写过的研究成果,也不包含为获得东南大学或其它教育机构的学位或证书而使用过的材料。

与我一同工作的同志对本研究所做的任何贡献均已在论文中作了明确的说明并表示了谢意。

论文作者签名:日期:年月日东南大学毕业(设计)论文使用授权声明东南大学有权保留本人所送交毕业(设计)论文的复印件和电子文档,可以采用影印、缩印或其他复制手段保存论文。

本人电子文档的内容和纸质论文的内容相一致。

除在保密期内的保密论文外,允许论文被查阅和借阅,可以公布(包括刊登)论文的全部或部分内容。

论文的公布(包括刊登)授权东南大学教务处办理。

论文作者签名:导师签名:日期:年月日日期:年月日目录摘要……………………………………………………………………………………………错误!未找到引用源。

关键词............................. (I)Abstract...... ....... (II)Key words...................... (II)错误!未找到引用源。

饭盒盖的模具设计摘要:塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑件产品的生产过程和提高产品的质量有很大的意义。

毕业论文根据设计要求介绍了饭盒盖模具注塑成型模具设计的基本步骤,详细介绍了注塑模具浇注系统,注塑机基本参数和选择要素,成型零部件的尺寸的计算,导向部分的设计,标准件的选择,温度调节系统(包含加热系统和冷却系统的设计,加热的方法和冷却管路的布局)和顶出复位系统的设计过程,设计参考了很多分析软件的结果和许多典型例题的设计思路及路线,并按照标准要求对模具结构部件的材料及加工要求做了说明。

饭盒模具设计说明书饭盒模具设计说明书一、引言本文旨在详细说明饭盒模具的设计过程、具体操作步骤以及可能遇到的问题及其解决方法。

饭盒模具设计是注塑成型工艺中的重要环节,对于批量生产饭盒类产品具有重要意义。

通过本文,读者可以全面了解饭盒模具设计的相关知识,为实际操作提供指导。

二、饭盒模具概述饭盒模具是一种用于制作饭盒类塑料制品的成型工具。

饭盒模具的设计需要充分考虑产品的形状、尺寸、外观和质量等因素。

优秀的饭盒模具设计能提高产品的生产效率,降低生产成本,同时保证产品的品质和一致性。

三、设计理念饭盒模具设计的核心原则是实现产品的高效生产和低成本制造。

为实现这一目标,设计时需考虑以下因素:1、材料选择与匹配:根据产品要求,选择合适的塑料材料,并确保材料之间的兼容性。

2、模具结构与工艺:设计合理的模具结构,确保开模、合模、顶出等操作的顺畅,以适应不同的注塑机型号和工艺条件。

3、模具标准化与通用化:提高模具的标准化和通用化程度,便于模具的维护、修理和更换,同时降低生产成本。

四、具体操作步骤1、模具设计:根据产品图纸和要求,进行模具的结构设计,确定分型面、浇注系统、冷却系统、顶出系统等关键部分。

2、模具制造:依据设计图纸,进行模具的制造加工,包括钳工加工、电火花加工等。

3、模具组装:将加工完成的模具零件进行组装,形成完整的模具。

4、调试与优化:进行试模,观察产品成型情况,调整模具参数,优化产品品质,确保批量生产的顺利进行。

五、常见问题及解决方法1、浇口尺寸不合适:可能导致制品填充不足或产生喷射、翘曲等问题。

解决方法为调整浇口尺寸,优化填充和流动平衡。

2、出模困难:产品在脱模时遇到困难,可能导致产品损坏或降低生产效率。

解决方法包括优化顶出系统、调整模具温度和改善产品结构等。

3、模具磨损:长期使用可能导致模具磨损,影响产品质量和生产效率。

解决方法包括定期维护和保养模具,以及及时更换磨损零件。

4、产品变形:由于注塑压力、温度或时间不当,可能导致产品变形。

本科课程设计说明书设计题目:方便饭盒上盖注塑模具的设计院系:机械工程学院专业:目录1、课程设计任务书 (1)2、塑件制品及说明 (2)3、设计计算内容及步骤 (3)1)塑件设计 (3)A、塑料品种 (3)B、外观要求 (3)C、壁厚及制件体积计算 (3)D、脱模斜度 (4)2)成型工艺设计 (4)3)模具结构设计 ..................................................... .. (4)4)设计计算 ............................................................ .. (4)A、成型零件的工作尺寸计算 .............................................. (4)B、型腔及模板的刚度及强度计算 ....................................... (5)C、浇注系统设计计算 (6)D、脱模阻力计算 (6)E、模具冷却水道设计计算 (7)5)注射机的选择 (7)A、最大注射量校核 (7)B、注射压力校核 (8)C、锁模力校核 (8)D、流动比校核 (8)E、开模行程及顶出行程校核 (8)6)模具与注射机安装模具部分相关尺寸的校核 (8)A、喷嘴尺寸 (9)B、定位圈尺寸 (9)C、最大及最小模厚 (9)D、模板螺孔尺寸 (9)E、拉杆内间距 (9)7) 模具材料的选择 . (9)8) 编制模具零件机械加工及装配工艺方案 .................... .. (9)4、参考书目及文献 (9)《高分子材料成型模具》课程设计任务书塑件设计图2制件:方便饭盒上盖制件说明:用途:装菜用,并可以与饭盒体合为一体要求:制品要保持光滑,有良好外观材料:聚甲基戊烯-1(TPX)收缩率: 计算收缩率1.5~3%第页共页IV第 页 共 页4)脱模斜度由于材料收缩率较大,按《手册》29页,表2-1选脱模作斜度为:130' 二、成型工艺设计1)合模,加料,加热,塑化,挤压 2)注射,保压,冷却,固化,定型 3) 螺杆嵌塑,脱模顶出 三、模具结构设计1)成型零部件 型腔是直接成型塑件的部分,它由凸模、凹模、推杆等构成。

饭盒盖注塑模具设计摘要塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计是关于饭盒盖注塑模具的设计,通过对塑件进行加工工艺方案和设计原理的分析,制订出饭盒盖注塑模具结构设计方案。

首先分析塑件结构工艺参数,如尺寸精度和表面粗糙度。

然后初步选定注射机类型,根据以上数据对模具的结构进行设计,如:型腔数目及位置的确定,分型面的选择,浇注系统的设计;对成型零部件的结构设计以及成型零部件的工作尺寸的计算。

查阅相关文献资料,选用标准模架。

根据标准模架,设计结构零部件,比如:垫块的设计,推板的设计,合模导向机构的设计以及脱模机构的设计等等。

注塑模具中还要有温度调节系统的设计。

通过本设计,可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理。

关键词:注塑模具,成型零部件,工艺参数,分型面LUNCH BOX COVER INJECTION MOLD DESIGNABSTRACTPlastics industry in the world today one of the fastest growing industry category, while the injection mold is one of the types of rapid development, and therefore the study of plastic injection molds for understanding the production process and improving product quality is very significant.The design is built on the lunch box cover injection mold design, plastic parts through the processing technology and design principles of the analysis program to develop water removable tops injection mold structure design. First, the structure parameters of plastic parts, such as dimensional accuracy and surface roughness.Then the initial selection of injection machine type, based on the above data, the structure of the mold design such as: The number and location of the cavity determine the choice of sub-surface, gating system design; of the shape and structural design of components forming parts the work of the size of the calculation.Access to relevant documents, use the standard mold. According to the standard mold base design of structural parts, such as: Pad design, push the board design, mold design and mold release guide mechanism mechanism design, etc… Injection mold, you should also have temperature control system.Through this design, injection mold may have a preliminary understanding, noting some of the details of the design, structure and working principle about mold.KEY WORDS: injection mold, molded parts, process parameters, sub-surface目录前言 (1)第1章注塑件的设计 (4)1.1 功能设计 (4)1.2 材料选择 (4)1.3 结构设计 (6)1.3.1制品壁厚 (7)1.3.2脱模斜度 (7)1.4 塑件的尺寸精度及表面质量 (8)1.4.1尺寸精度 (8)1.4.2塑件的表面质量 (8)第2章注塑成型的准备 (10)2.1 注塑成型工艺简介 (10)2.2 注塑成型工艺条件 (11)第3章注塑机的选择及型腔数的确定 (14)3.1 注塑机简介 (14)3.2 注塑机基本参数 (14)3.3注塑机的选择 (15)3.4注射机的校核 (17)3.5型腔数目的确定 (18)第4章确定主要零件的结构尺寸模架和成型零部件的设计 (20)4.1凹模和凸模的设计 (20)4.1.1确定凹模和凸模的形式 (20)4.1.2确定凹模和凸模的工作尺寸 (20)4.2模架的选用 (22)第5章导向推出机构 (25)5.1导向机构 (25)5.1.1导柱的设计 (25)5.1.2导套设计 (26)5.2推出机构 (26)5.2.1推出机构简介 (26)5.3饭盒盖推出机构零部件设计 (26)第6章浇注、排气及热交换系统的设计 (29)6.1浇注系统 (29)6.1.1浇注系统的作用及分类 (29)6.1.2浇注系统的组成 (29)6.1.3浇注系统的设计 (29)6.2排气系统 (31)6.3热交换系统的设计 (32)结论 (33)谢辞 (34)参考文献 (35)前言1模具工业在国民经济中的地位模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

毕业设计(论文)作者:学号:系部:专业:题目:饭盒盖注射工艺及模具设计指导者:评阅者:毕业设计(论文)中文摘要目录目录 (3)第一章塑件的工艺分析 (4)1.1塑件材料特性 (5)2.1.塑件材料成型性能 (6)第二章成型零件的设计 (7)2.1.成型零件工作尺寸的计算 (7)2.2.成型零件结构设计 (8)第三章浇注系统的设计 (9)3.1.确定型腔数目及布置 (9)3.2.选择分型面 (10)3.3.确定浇注系统 (11)3.3.1 主流道的设计 (11)3.3.2 分流道的设计 (13)3.4.冷料穴与拉料杆的设计 (15)第四章选用模架 (16)4.1.制品的计算................................... 错误!未定义书签。

4.2.标准模架的选择 (18)4.3.注射机的效核 (22)第五章塑件脱模结构的设计 (23)5.1.对推出机构设计的要求: (23)5.2.推件力的计算 (23)5.3.确定顶出方式和顶杆位置 (24)第六章冷却系统的设计 (25)第七章排气系统的设计 (25)第八章结论 (28)8.1.设计要点 (28)8.2.确定塑件成型工艺及设备 (28)8.3.确定模具总体结构方案 (29)8.4.绘制模具装配图 (29)8.5 对模具各部分进行受力分析 (29)8.6.成型零件成型尺寸的计算 (30)8.7.加工零件工作图的绘制及其加工工艺 (30)8.8.完成设计、制图、校对或审核签字后进行复制 (30)毕业设计心得体会 (31)参考文献 (32)附录:............................................ 错误!未定义书签。

英文原文.......................................... 错误!未定义书签。

中文翻译.......................................... 错误!未定义书签。

塑料饭盒盒盖注射模具设计(doc 40页)塑料乐扣饭盒盒盖注塑模具设计专业:机械设计与制造学号:学生:石凌风指导老师:唐毅摘要:此次设计主要是以塑料饭盒盒盖为研究对象,介绍塑料饭盒盒盖的设计思路和加工过程,并对塑件的结构、材料进行全面分析,合理的进行模具的工艺性设计。

通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

模具结构将紧凑,工作可靠,操作方便,塑料质量高,生产效率高。

本文将详细介绍注塑成型工艺过程、型腔布置、分型面选择、浇注系统、顶出机构、脱模机构、冷却系统、注塑机的选择及有关参数的校核以及主要零部件的设计过程。

关键词:注塑模;饭盒;成型工艺目录1绪论 (1)1.1 国内外模具的发展状况及发展趋势 (1)1.2 国内外饭盒材料的发展现状及发展趋势 (2)1.3选题目的与意义 (3)1.4 主要研究内容 (3)1.5 设计思路路线 (3)2塑料塑件的工艺性分析及注射机初选 (4)2.1塑件的原材料及其性能分析 (4)2.2塑件成型工艺分析 (4)2.2.1塑件结构分析 (4)2.2.2塑件尺寸精度分析 (5)2.2.3塑件表面质量分析 (6)2.2.4塑件材料属性和体积与质量 (6)2.3塑件成型工艺参数确定 (7)2.4初选注塑机的型号和规格 (8)3注塑模的结构设计 (10)3.1分型面的确定 (10)3.1.1分型面的设计原则 (10)3.2型腔数目的确定和配置 (11)3.3 浇注系统设计 (12)3.3.1 浇注系统设计原则 (12)3.3.2主流道设计 (12)3.3.3分流道设计 (14)3.3.4浇口设计 (14)3.4冷料穴和拉料杆的设计 (16)3.5成型零部件的设计 (16)3.5.1凹模、凸模结构的确定 (16)3.5.2型腔和型芯结构设计计算 (17)3.6模架的选择 (19)3.7结构零部件设计 (20)3.7.1导柱结构设计 (20)3.7.2导套结构设计 (21)3.8推出机构设计 (22)3.8.1推出机构的设计原则 (22)3.8.2推出力的计算 (22)3.8.3推杆的结构设计 (23)3.8.4复位杆的结构设计 (24)3.9冷却系统的设计 (24)4注塑模的校核计算 (27)4.1注射机有关工艺参数的校核 (28)4.1.1最大注射量的校核 (28)4.1.2锁模力的校核 (29)4.1.3开模行程的校核 (29)4.2矩形型腔侧壁和底板厚度校核 (31)4.2.1整体式矩形型腔侧壁厚度校核 (32)4.2.1整体式矩形型腔底板厚度校核 (33)结论 (34)附录 (35)致谢 (37)第一章绪论1.1 国内外模具的发展状况及发展趋势随着中国当前的经济形势的日趋好转,中国的制造业也日趋蓬勃发展;而模具技术已成为衡量一个国家制造业水平的重要标志之一,模具工业能促进工业产品生产的发展和质量提高,并能获得极大的经济效益,因而引起了各国的高度重视和赞赏。

学院毕业设计题目塑料饭盒盒盖模具设计系别机电系专业模具设计与制造班级姓名学号指导教师日期设计任务书设计题目:塑料饭盒盒盖设计设计要求:1.确定合理工艺方案2.设计合理的模具结构3.设计要全面介绍模具的工作原理4.内容丰富、文字精练、讲述详细、实用价值高5.模具的设计有效地体现出实用的特色设计进度要求:第一周:确定并上交毕业设计题目第二周:查找资料,相关数据的计算第三周:电子稿的初步整理,装配图草图的绘制第四周:修改数据,继续整理电子稿,装配图电子稿完成第五周:对电子稿中出现的问题进一步计算、设计第六周:毕业设计上交电子稿第七周:毕业设计电子稿打印指导教师(签名):摘要本次设计的是“塑料饭盒盒盖”,主要介绍了塑料饭盒盒盖的设计思路和加工过程,主要设计的是饭盒盒盖的注塑模的设计,塑料饭盒盒盖具有重量轻、易清洁、耐腐蚀老化、强度高、使用寿命长,制作方便、价格低廉等特点,是值得人们信赖、喜欢用的产品,它具有非常大的发展前途。

本次设计采用的是注射成形,注射成形是成形热塑加工的主要方法,就是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

在设计过程中,首先对塑料饭盒盒盖塑件进行工艺分析,了解此类型塑料的特性、用途等;在对模具的结构进行分析,根据模具的基本结构来进行对模架的选取,然后再对各种相关的工艺参数进行校核,以及根据书上的和图书馆丛书的公式和一系列表、参数等进行对型腔和型芯等的计算,最后进行模具的加热、试模等主要内容。

此次设计不仅使我对书本有了进一步的了解,而且让我了解到许多书本上没有的东西,更让我让我所学到的理论与实际结合起来,这为我以后的工作铺下了重要基础,从而让我在此次设计中收益很多。

关键词:注射成形,彩色,聚苯乙烯目录摘要 ................................................. 错误!未定义书签。

本科生毕业设计(论文)设计(论文)题目饭盒上盖注塑模具设计分院信息与机电分院专业班级材料成型及控制工程091饭盒上盖注塑模具设计摘要:本文主要阐述和说明饭盒上盖的造型设计和成形零件模具设计的过程。

通过运用模具设计基础和CAD/CAM等这些课程的知识去做一次模具设计的实践,并在这次实践中锻炼自己用理论知识来解决实际问题的能力。

这个毕业设计是日常产品的设计的典型实例,这对于提高我以后的设计水平有一定的帮助,也相应带动了工业产品高速与持续发展。

希望以后能为人们设计出更多更好的产品,造福人类,造福社会。

关键词:饭盒上盖;模具设计;CAD;CAMLunch Box Cover Cap Injection Mold DesignMaterial forming and control engineering class 091 Xu kai Instructor:Yuan Hong BinAbstract:This paper presents and explains the process of lunch box cover cap design and forming parts mold ing the knowledge of courses as basis of mold design and CAD/CAM and so on to carry out a practice of mold design , and exercise my ability of using theory knowledge to slove actual problems in this practice .This graduation paper is a common case in design of daily products ,it is helpful for me to improve my latter designing level,and correspondingly drive fast and continuous development of industry products. i hope that i can design more and better products, for the benefit of humanity, benefit the society.Key words:lunch box cover cap; mold design; CAD;CAM目录第1章绪论 (1)1.1背景 (1)1.2 概况 (2)1.3发展 (2)1.4毕业设计内容概述 (4)第2章方案确定 (4)2.1塑件分析 (4)2.1.1塑件外形分析 (4)2.1.2 塑件的尺寸与公差及设计基准 (4)2.1.3塑件所用塑料名称与性能及工艺参数 (4)2.1.4 塑件结构要素 (5)2.2 注射机的选择 (5)2.3 拟定模具结构方案 (5)第3章模具总体结构设计 (6)3.1 浇注系统 (6)3.1.1浇注系统的总体构成 (6)3.1.2 主流道设计 (6)3.1.3 分流道的设计 (8)3.1.4 浇口设计 (8)3.1.5 分型面的设计 (9)3.1.6排气槽的设计 (10)3.2成型部分及零部件 (11)3.2.1型腔数的确定 (11)3.2.2 一般凹凸膜结构设计 (11)3.2.3 成型零件工作尺寸 (11)3.2.4 型腔壁厚计算 (12)3.3脱模机构 (13)3.3.1 脱模机构的构成与功能 (13)3.3.2 取出机构的方式 (13)3.3.3 脱出机构设计原则 (13)3.3.4 塑件的脱出机构设计 (13)3.3.5 浇注系统凝料的脱出部件设计 (15)3.3.6 拉料机构 (15)3.4侧向抽芯及合模导向机构 (16)3.4.1侧向抽芯机构设计 (16)3.4.2合模导向机构设计 (16)3.5冷却系统 (17)3.5.1 冷却装置设计分析 (17)3.5.2冷却装置的理论计算 (17)3.5.3 冷却回路的布置 (19)第4章模体结构设计 (20)结论 (21)参考文献 (21)致谢 (22)附录 (23)饭盒上盖注塑模具设计材料成型及控制工程专业091班徐凯指导教师袁鸿斌第1章绪论1.1背景塑料产品从设计到成型生产是一个十分复杂的过程,它包括塑料制品设计、模具加工制造和塑件生产等几个主要方面,它需要产品设计师、模具设计师、模具加工工艺师及熟练操作工人协同努力来完成,它是一个设计、修改、再设计的反复迭代,不断优化的过程。

东莞理工学院设计题目:方便饭盒上盖注塑模具的设计院系:机械工程学院专业:机械设计制造及其自动化班级:2008级(3)班学号:学生姓名:指导教师:课程设计日期:2011/3/21~2011/4/11目录1、模具设计任务书 (1)2、塑件制品及说明 (2)3、设计计算内容及步骤 (3)1)塑件设计 (3)A、塑料品种 (3)B、外观要求 (3)C、壁厚及制件体积计算 (3)D、脱模斜度 (4)2)成型工艺设计 (4)3)模具结构设计 ..................................................... .. (4)4)设计计算 ............................................................ .. (4)A、成型零件的工作尺寸计算 .............................................. (4)B、型腔及模板的刚度及强度计算 ....................................... (5)C、浇注系统设计计算 (6)D、脱模阻力计算 (6)E、模具冷却水道设计计算 (7)5)注射机的选择 (7)A、最大注射量校核 (7)B、注射压力校核 (8)C、锁模力校核 (8)D、流动比校核 (8)E、开模行程及顶出行程校核 (8)6)模具与注射机安装模具部分相关尺寸的校核 (8)A、喷嘴尺寸 (9)B、定位圈尺寸 (9)C、最大及最小模厚 (9)D、模板螺孔尺寸 (9)E、拉杆内间距 (9)7) 模具材料的选择 . (9)8) 编制模具零件机械加工及装配工艺方案 .................... .. (9)4、参考书目及文献 (9)《方便饭盒上盖注塑模具的设计》设计任务书学院:机械工程学院专业:机械设计制造及其自动化班级:08(3)班学生姓名:塑件设计图制件:方便饭盒上盖制件说明:用途:装菜用,并可以与饭盒体合为一体要求:制品要保持光滑,有良好外观材料:聚甲基戊烯-1(TPX)收缩率: 计算收缩率1.5~3%4)脱模斜度由于材料收缩率较大,按《手册》29页,表2-1选脱模作斜度为:130' 二、成型工艺设计1)合模,加料,加热,塑化,挤压 2)注射,保压,冷却,固化,定型 3) 螺杆嵌塑,脱模顶出 三、模具结构设计1)成型零部件 型腔是直接成型塑件的部分,它由凸模、凹模、推杆等构成。

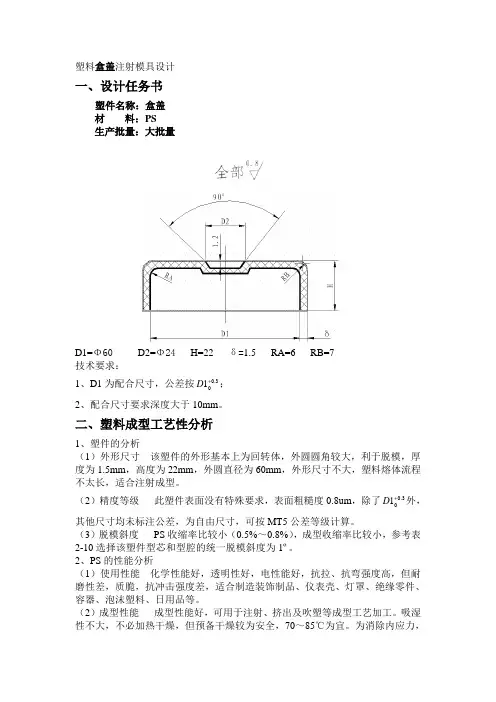

塑料盒盖注射模具设计一、设计任务书塑件名称:盒盖 材 料:PS 生产批量:大批量D1=Φ60 D2=Φ24 H=22 δ=1.5 RA=6 RB=7 技术要求:1、D1为配合尺寸,公差按3.001+D ;2、配合尺寸要求深度大于10mm 。

二、塑料成型工艺性分析1、塑件的分析(1)外形尺寸 该塑件的外形基本上为回转体,外圆圆角较大,利于脱模,厚度为1.5mm ,高度为22mm ,外圆直径为60mm ,外形尺寸不大,塑料熔体流程不太长,适合注射成型。

(2)精度等级 此塑件表面没有特殊要求,表面粗糙度0.8um ,除了3.001+D 外,其他尺寸均未标注公差,为自由尺寸,可按MT5公差等级计算。

(3)脱模斜度 PS 收缩率比较小(0.5%~0.8%),成型收缩率比较小,参考表2-10选择该塑件型芯和型腔的统一脱模斜度为1º。

2、PS 的性能分析(1)使用性能 化学性能好,透明性好,电性能好,抗拉、抗弯强度高,但耐磨性差,质脆,抗冲击强度差,适合制造装饰制品、仪表壳、灯罩、绝缘零件、容器、泡沫塑料、日用品等。

(2)成型性能 成型性能好,可用于注射、挤出及吹塑等成型工艺加工。

吸湿性不大,不必加热干燥,但预备干燥较为安全,70~85℃为宜。

为消除内应力,成型塑件加以退火为宜,80℃温度,2~4h为宜。

(3)PS主要性能指标其性能指标见表项目性能参数项目性能参数密度/(g/cm3)1.04~1.06 屈服强度/Mpa35~63拉伸强度/MPa 35~63 吸水率(%)0.03~0.05拉伸弹性模量/MPa 2.8~3.5熔点/℃131~165拉弯强度/MPa 2.8~3.5计算收缩率(%)0.5~0.6比热容/J.(kg..℃)1340 比体积/cm .g 0.03~0.05PS主要性能指标3、PS注射成型过程及工艺参数(1)注射成型过程①成型准备对PS的色泽、均匀度等进行检验。

原则上PS的吸水性很小,成型前可不必干燥,为了保险起见,成型前最好进行干燥。

重庆三峡学院毕业设计(论文)题目塑料饭盒盒盖模具设计院系机械工程学院专业机械设计制造及其自动化(数控)年级 2011级学生姓名周建鑫学生学号 201107024250 指导教师张卫职称助教完成毕业设计(论文)时间 2015 年 5 月摘要本课题即将饭盒盖上壳作为设计模型,利用注射模具的相关知识为依据,阐述塑料注射模具的设计与制造过程。

本设计对饭盒盖上壳进行的注塑模设计,利用软件对塑件进行实体造型,对塑件结构进行工艺分析。

明确了设计思路,确定了注射成型的工艺过程还有对各个具体部分细节进行了仔细的计算。

本着简约而不简单的设计原则,采用斜滑块的瓣合模的结构成型。

如此设计出的结构即可确保模具工作运用可靠,同时也保证了与其他部件的配合。

本课题通过对饭盒盖上壳的注射模具设计,巩固和加深了对所学知识的掌握,取得了比较满意的效果,达到了预期的设计意图!关键词:塑料模具,注射成型,模具设计,饭盒盖IntroductionThe topic of socket shell as a design model, the injectionmold-related knowledge as a basis to explain the process of plastic injection mold design. The design of the game controller for the injection mold design, plastic parts using UG software was solid modeling, the structure of the plastic parts of the process analysis. Clear design ideas, determine the injection molding process and the various specific parts of a detailed calculation and verification. In the simple but not simple design principles, the use of inclined slider valve structure of the mold shape. The structure of such a design die is used to ensure reliability, ensure coordination with other components. Finally, simulation Moldflow injection process. The topic of the game controller by injection mold design, to consolidate and deepen the knowledge, and achieved satisfactory results, to achieve the desired design intentKeywords:Plastic mold, Injection molding,Mold design,game controller第一章前言 (1)第一节模具在制造加工工业中的地位与发展趋势 (1)第二节国内模具技术的现状 (2)第三节毕业设计的目的 (2)第二章饭盒盖上壳上壳塑料产品设计 (3)第一节市场调研 (3)第二节饭盒盖上壳产品设计概述 (3)第三节塑料制品设计的基本原则 (5)第四节产品材料的选择 (6)第三章饭盒盖上壳的模具设计 (7)第一节塑料的工艺性设计 (7)第二节注射成型机的选择 (9)第三节型腔布局与分型面设计 (14)第四节浇注系统设计 (15)第五节成型零件的设计 (18)第六节冷却系统的设计 (23)第七节模架的选择 (25)第八节脱模机构的设计 (27)第九节排气结构设计 (28)第四章模具制造技术 (29)第一节加工要求 (29)第二节装配要求 (30)第三节综合要求 (30)结论 (31)参考文献 (32)致谢 (33)附录 (34)第一章前言第一节模具在制造加工工业中的地位与发展趋势模具是利用物体个体形状去成型从而具有一定实体效益制品的工具。

塑料饭盒盒盖模具设计任务书(doc 31页)摘要本次设计的是“塑料饭盒盒盖”,主要介绍了塑料饭盒盒盖的设计思路和加工过程,主要设计的是饭盒盒盖的注塑模的设计,塑料饭盒盒盖具有重量轻、易清洁、耐腐蚀老化、强度高、使用寿命长,制作方便、价格低廉等特点,是值得人们信赖、喜欢用的产品,它具有非常大的发展前途。

本次设计采用的是注射成形,注射成形是成形热塑加工的主要方法,就是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

在设计过程中,首先对塑料饭盒盒盖塑件进行工艺分析,了解此类型塑料的特性、用途等;在对模具的结构进行分析,根据模具的基本结构来进行对模架的选取,然后再对各种相关的工艺参数进行校核,以及根据书上的和图书馆丛书的公式和一系列表、参数等进行对型腔和型芯等的计算,最后进行模具的加热、试模等主要内容。

此次设计不仅使我对书本有了进一步的了解,而且让我了解到许多书本上没有的东西,更让我让我所学到的理论与实际结合起来,这为我以后的工作铺下了重要基础,从而让我在此次设计中收益很多。

关键词:注射成形,彩色,聚苯乙烯目录摘要 (II)1 塑料饭盒盒盖塑件的工艺分析 (1)1.1塑件成形工艺分析 (1)1.2塑件成形工艺参数确定 (3)2 模具成型设备和基本结构的选择 (4)2.1模具成形设备的选择 (4)2.2模具的基本结构 (4)2.3脱模机构设计 (10)2.4导向机构的设计 (11)2.5模具结构形式 (12)2.6选择模架 (12)3模具结构尺寸的设计计算 (15)3.1模具结构设计计算 (15)3.2模具成形尺寸设计计算 (16)4 注射机工艺参数的校核 (22)4.1最大注射量校核 (22)4.2锁模力校核 (22)4.3模具与注塑机安装部分相关尺寸校核 (22)4.4模具闭合高度校核 (22)4.5注开模行程的校核 (23)4.6模具加热、冷却系统计算 (23)5 模具总装图 (26)6 模具的装配、试模 (27)6.1试模前的准备 (27)6.2模具的安装及调试 (27)6.3试模 (27)致谢 (31)参考文献 (32)1 塑料饭盒盒盖塑件的工艺分析1.1塑件成形工艺分析1.1.1塑件的成形工艺性分析塑件如图1.1所示图1.1 塑件图产品名称:塑料饭盒盒盖产品材料:PS 聚苯乙烯产品数量:大批量生产塑件质量:g 30塑件尺寸:175×125×15mm塑件质量:该产品材料为聚苯乙烯,查产品说明得知其密度3/96.0~94.0cm g ,收缩率为%6.3~%5.1,计算出其平均密度为3/95.0cm g ,平均收缩率为%25.2。

饭盒盖模具毕业设计饭盒盖模具毕业设计随着社会的发展和人们生活水平的提高,外出就餐已经成为现代人生活中的一部分。

而为了更好地保护食物的卫生和安全,饭盒的使用越来越普遍。

然而,传统的饭盒盖设计存在一些问题,如密封性不佳、难以开启等。

因此,我在我的毕业设计中选择了饭盒盖模具的研发和设计。

首先,我进行了市场调研,发现目前市面上的饭盒盖设计存在一些共同的问题。

一方面,密封性不佳导致食物易受到外界污染,影响食物的品质和口感。

另一方面,传统的开盖方式不够便捷,用户需要费力才能打开饭盒盖,给使用者带来不便。

基于这些问题,我决定设计一款具有良好密封性和便捷开启方式的饭盒盖模具。

在设计过程中,我结合了工程材料学和机械设计原理,考虑了材料的选择和结构的合理性。

首先,我选择了食品级的硅胶材料作为饭盒盖的材料,这种材料具有良好的耐高温性和耐磨性,可以保证食物的卫生安全。

其次,我采用了双层结构设计,内层采用了密封环,外层采用了防滑纹理,以增加密封性和用户的使用体验。

除了材料和结构的设计,我还考虑了饭盒盖的开启方式。

传统的开盖方式需要用力才能打开,而且容易造成食物的溢出。

为了解决这个问题,我设计了一种创新的开盖方式。

在饭盒盖的一侧,我设置了一个小按钮,用户只需轻按按钮,饭盒盖就可以自动弹开,方便快捷。

这个设计不仅提高了使用的便利性,也减少了食物的溢出。

在模具制造方面,我采用了数控加工技术,保证了模具的精度和质量。

同时,我还进行了多次的实验测试,对饭盒盖的密封性和开启方式进行了验证。

通过不断的优化和改进,最终成功设计出了一款功能完善、使用方便的饭盒盖模具。

总的来说,饭盒盖模具的毕业设计不仅考虑了食物的卫生安全和用户的使用体验,还注重了材料的选择和结构的合理性。

通过创新的开盖方式和精确的模具制造,我成功地解决了传统饭盒盖设计中存在的问题。

这个设计不仅具有实用性,也具有一定的市场潜力。

相信未来,这款饭盒盖模具将会为人们的生活带来更大的便利和舒适。

目 录任务书 (1)一、塑料的工艺性设计 (3)(1)、注塑模工艺 (3)(2)、化学和物理特征 (3)(3)、塑件的尺寸与公关差 (4)1、塑件的尺寸与公关差 (4)2、塑件尺寸公差标准 (4)3、塑料的表面质量 (4)二、注射成型机的选择 (5)三、型腔布局与分型面设计 (5)(1)、型腔数目的确定 (5)(2)、型腔的布局 (6)(3)、分型面的设计 (7)四、 浇注系统设计 (8)(1)、主流道设计 (9)(2)、主流道衬套的固定 (10)(3)、分流道的设计 (11)(4)、浇口的设计 (11)五、成型零件的设计 (13)(1)、成型零件的结构设计 (14)1、凹模结构设计 (14)2、型芯结构设计 (14)(2)、成型零件工作尺寸计算 (15)1、外型尺寸 (16)2、内腔尺寸 (17)六、 合模导向机构设计 (17)(1)、导柱结构 (18)(2)、导套结构 (18)七、脱模机构的设计 (19)(1)、脱模机构的设计的总体原则 (20)(2)、推杆设计 (20)1、推杆的形状 (21)2、推杆的位置与布局 (21)(3)、推件板设计的要点 (21)(4)、开模行程与推出机构的校核 (22)(5)、浇注系统凝料脱模机构 (22)工艺卡 (23)参考文献 (23)附录:全套 CAD 图纸,如需联系作者QQ 401339828一、塑料的工艺性设计(1)、注塑模工艺干燥处理:如果储存适当则不需要干燥处理。

熔化温度:220~275℃,注意不要超过275℃。

模具温度:40~80℃,建议使用50℃。

结晶程度主要由模具温度决定。

注射压力:可大到1800bar。

注射速度:通常,使用高速注塑可以使内部压力减小到最小。

如果制品表面出现了 缺陷,那么应使用较高温度下的低速注塑。

流道和浇口:对于冷流道,典型的流道直径范围是4~7mm。

建议使用通体为圆形的 注入口和流道。

所有类型的浇口都可以使用。

典型的浇口直径范围是 1~1.5mm,但 也可以使用小到0.7mm的浇口。

塑料模设计说明书姓名:学号:班级:目录零件图 (1)1.塑料件工艺性分析 (1)2.注射机的选用 (3)3.模具设计的有关计算 (4)4.模具结构设计 (6)5.注射机参数选择 (12)题目18零件名称:盒盖;生产批量:大批量;材料:ABS;颜色:白色;设计该塑料件的工艺方案并绘制模具结构图。

图1盒盖零件图1.塑料件工艺性分析(1)明确塑件设计要求如图1所示为盒盖塑料零件二维图。

该零件表面质量要求不高,但不允许有毛刺、飞边、凹陷、花纹、气泡等缺陷存在。

塑件壁厚均为3mm ,属厚壁塑件。

塑件上部为方形,下部为圆筒形,要求过渡部分不允许有明显过渡迹象。

(2)塑件材料分析。

塑件材料为ABS ,,是一种常用的具有良好的综合力学性能的工程材料。

其成形收缩小,如成型条件适当,塑件尺寸可以控制在一定公差范围内;ABS 材料具有吸湿性,要求在加工之前进行干燥处理,可避免出现银丝、气泡及强度下降等现象。

ABS 具有良好的机械强度,特别是抗冲击强度。

ABS 还具有一定的耐磨性、耐旱性、耐油性、耐水性、化学稳定性和电性能。

由于黏度高、流动性稍差,对剪切作用不敏感,冷却速度快,塑件壁厚不宜厚。

由此可见,塑料ABS 满足塑件的成形技术要求。

(3)塑件结构工艺分析。

从给定的塑件产品图和技术要求可看出,塑件的下部形状为圆筒形,壁厚3mm ,脱模斜度为1°;上部形状为方形,壁厚3mm ,脱模斜度为1°;过渡处用3mm 圆弧过渡;由于塑件尺寸要求不高,故通过提高模具制造精度和严格控制原材料和注射成形工艺参数来实现;表面粗糙度和其他尺寸精度要求适中,均符合成形工艺要求。

图中塑件各尺寸均未注公差,根据表8-1(GB/T 14486-1993)选MT5等级的A 类尺寸。

Φ38.28056.0-,Φ5.8628.00+,22.22044.0-,34.28056.0-,8.14028.0-,16.19038.0-,Φ31.7256.00+,9.8432.00+,7.8628.00+,18.7844.00+,11.8432.00+。

分类号:密级:学号:0504090123 潍坊工商职业学院毕业设计题目: 塑料模具设计—饭盒盖学生姓名:崔亮所在系部:电气与自动化工程系专业:模具设计与制造指导教师姓名:衣振芹201 1 年09 月16 日毕业设计任务书毕业设计评阅表系电气与自动化工程系专业模具设计与制造学生姓名崔亮学号0504090123课题名称饭盒盖的设计指导教师衣振芹职称助理讲师一制定教师评定二答辩小组评定目录前言 (4)注塑模设计 (5)注塑模设计——饭盒盖 (5)一塑件成型工艺分析 (5)1 塑件原材料的成型特性分析 (5)2 塑件的结构工艺性分析 (6)3 塑件的生产批量 (7)4 初选注射机 (8)二分型面及浇注系统的设计 (9)1 分型面的选择 (10)2 浇注系统的设计 (10)三模具设计方案论证 (12)1 型腔的布置 (12)2 成型零件的结构确定 (12)3 导向定位机构设计 (12)4 推出机构设计 (13)5 冷却系统设计 (13)四主要零部件的设计计算 (13)1、成型零件的成型尺寸 (13)2模具型腔壁厚的确定 (14)3推出机构的设计 (16)4标准模架的确定 (16)五成型设备的校核计算 (16)1 注塑机注塑压力校核力 (16)2 锁模力的校核 (16)3 安装尺寸的校核 (17)4 推出机构的校核 (17)5 开模形成的校核 (17)六绘制模具装配图(见图纸) (17)体会 (18)参考文献 (19)前言塑料模具的设计与制造水平关系着一个国家经济发展的速度,而塑料模具设计师对塑料材料成型加工原理成型设备及塑料模具设计知识的综合运用。

通过设计要了解其目的:(1)具备针对具体任务的理解和分析能力。

(2)具备编制模塑成型工艺规程的能力。

(3)具备设计塑料模具的能力。

(4)具备编制模具加工工艺文件的能力。

(5)具备应用专业理论知识分析问题解决问题的能力和严谨科学的工作态度。

(1)塑件成型工艺设计、分析塑件用塑料的品种及其性能,分析塑件工艺性确定成型设备的型号和规格编制塑件的成型工艺。

(2)确定模具型腔数及排列方式。

(3)确定分型面的位置。

(4)选择浇注系统和排气系统。

(5)确定成型零件和主要结构形式。

(6)选择推出方式确定退出机构。

(7)成型零件的设计与标准件的运用。

(8)温度调节系统的设计。

(9)绘制模具装配图和零件图。

(10)编写设计说明书设计此说明书的有陈要文、王杰、李忠天、崔亮、仇发宁、曾瑞、牟展飞一组成员等。

由于编者水平有限书中难免存在错误和欠妥之处,敬请读者批评指正,给予宝贵建议和意见在此表示衷心的感谢。

编者2011年09月注塑模设计塑料制品名称:饭盒盖生产批量:大批量塑料原料:pc设计该塑料制品的注塑工艺与模具注塑模设计——饭盒盖一塑件成型工艺分析1 塑件原材料的成型特性分析PC成型性能如下:(1)无定型塑料,热稳定性好,成型温度范围广,超过330℃才严重分解,分解时产生无毒、无腐蚀性气体。

(2)吸湿性极小,但水敏性强,含水量不得超过0.2%,加工前必须干燥处理,否则会出现银丝、气泡及强度显著下降。

(3)流动性差,溢边值为0.06mm左右,流动性对温度变化敏感,壁厚和溶料温度对收缩率影响极小,塑件尺寸精度高,冷却速度快。

(4)成型收缩率小,如成型条件适当,塑件尺寸可控制在一定的公差范围内,塑件精度高。

(5)可能发生应力开裂,易产生应力集中,严格控制成型条件,塑件宜退火处理以减小内应力。

(6) 熔融温度高,粘度高,对大于200克的塑件应用螺杆式注射机成型,而喷嘴应加热,喷嘴宜用敞开式延伸喷嘴。

(7)粘度高,但对剪切作用敏感。

浇注系统宜设冷料穴。

(8)塑件壁不宜厚,应均匀,避免有尖角,若有金属嵌件应预热,预热温度一般为110~130℃.(9)料筒温度对控制塑件质量是一个重要因素,料温低时易造成缺料,表面无光泽,温度高时易溢边。

(10)模温对塑件质量影响很大,薄壁塑件宜取80 ~100℃,厚壁塑件宜取80~120℃。

模温低则收缩率,伸长率、冲击韧度大、抗弯、抗压、抗拉强度低。

模温超过120℃则塑件冷却慢,易造成黏模,脱模困难,成型周期长。

2 塑件的结构工艺性分析(1)塑件的尺寸精度分析该塑件需标注公差的尺寸有塑件的外形尺寸,属于一般精度要求,其他尺寸均为未标注公差的自由尺寸,可按MT4查取公差。

表3-5所示为塑件主要尺寸的公差要求。

塑件主要尺寸的公差要求(2)塑件的表面质量分析该塑件要求外观光洁、色彩艳丽,不允许有毛刺、划痕等缺陷,Ra为0.4μm,而内表面无特殊要求。

(3)塑件的结构工艺性分析从图纸上看,该塑件的外形为圆形壳罩,圆角过渡且无尖角存在,壁厚均匀,且符合最小壁厚要求。

3 塑件的生产批量塑件的生产类型对注射模具结构、注射模具材料使用均有重要的影响,在大批量生产中,由于注射模具价格在整个生产费用中所占比例较小,提高生产效率和注射模具寿命问题比较突出,所以可以考虑使用自动化程度较高、结构复杂、精度寿命高的模具。

如果是小批量生产,则应尽量采用结构简单、制造容易的注塑模具,以降低注射模具的成本。

该塑件产量为大批量生产,可以考虑采用一模多腔、快速脱模以及成型周期不宜太长的模具,同时模具造价要适当控制。

4 初选注射机(1)计算塑件体积或重量通过三维造型可获得矩形上壳罩的体积V=51.3㎝3pc的密度为ρ=1.2g∕㎝3,所以塑件的质量M=ρV=61.56g(2)根据塑件本身的几何形状及生产批量确定型腔数目由于塑件尺寸有一般精度要求,外表有高光洁要求,不易采用太多的型腔数目,所以考虑采用一模四腔,线性排列。

(3)确定注射成型的工艺参数根据该塑件的结构特点和ps的成型性能,查有关资料初步确定塑件的注射成型工艺参数,由《模具工具大典》查表1.2-2塑件的注射成型工艺参数PS 流动性差,黏度高,因此在保证顺利脱模的前提下应尽可能的降低模温,以缩短冷却时间,从而提高生产效率。

所以模具应考虑采用适当的循环水冷却,成型模具温度控制在80~100℃。

(5)确定成型设备由于塑件采用注射成型加工,使用一模四腔分布,因此可计算出一次注射成型过程所用塑料量为:W=2ω+ω废料=51.3×4+51.3×20%=215.46g根据以上一次注射量的分析以及考虑到塑料品种、塑件结构、生产批量及注射工艺参数、注射模具尺寸大小等因素,参考设计手册,初选SZ-250/1250型螺杆式 注射机经后面注射机的校核,SZ-250/1250型螺杆式注射机能满足锁模力、安装尺寸与开模行程等各项要求,故最终选定SZ-250/1250型螺杆式注射机,记录下SZ-250/1250型螺杆式注射机的主要技术参数,见表3-7:XS-ZY-125型螺杆式注射机的主要技术参数(6)制定塑件注射成型工艺卡综上分析,填写塑件注射成型工艺卡,见表3-8塑件注射成型卡后处理方法红外线灯、烘箱时间8~12h检验编制校对审核组长车间主任二分型面及浇注系统的设计1 分型面的选择不论塑件的结构如何以及采用何种设计方法,都必须首先确定分型面,因为模具结构很大程度上取决于分型面的选择。

为保证塑件能顺利分型,主分型面应首先考虑选择在塑件外形的最大轮廓处。

如图(1)所示,此方案不但保证了塑件取出方便,且毛刺飞边的清除也比较容易,因此选择此方案。

图(1)主分型面的选择方案2 浇注系统的设计浇注系统由主流道、分流道、浇口、冷料穴四个部分组成。

考虑到塑件的外观要求较高,外表面不允许有成型斑点和熔接痕,以及一模四腔的布置,PC对剪切速率较为敏感等因素,浇口采用方便加工修整、凝料去除容易且不会在塑件外壁留下痕迹的扇形浇口,模具采用单分型面结构两板模,模具制造成本比较容易控制在合理的范围内。

(1)主流道和定位圈的设计主流道与注射机的高温喷嘴反复接触碰撞,故应设计成独立可拆卸更换的浇口套,采用优质钢材制作,并经热处理提高硬度,定位圈与浇口套分开设计,如图(3)图(3)浇口套与定位圈的设计查资料得到SZ-250/1250型注射机与喷嘴的有关设计,喷嘴前端球面半径SR=14mm,喷嘴孔直径d=4mm,定位圈直径为Φ100mm。

为保证模具主流道与喷嘴的紧密接触,避免溢料,主流道与喷嘴的关系为:SR=SR0+(1~2),d= d+0.5。

因此,取主流道球面半径SR=16mm(取标准值),主流道的小端直径d=4.5mm.为了便于将凝料从主流道中拔出,应将主流道设计成圆锥形,其斜度为20~40,计算其大端直径为Φ6mm,为避免模内的高压塑料产生过大的反压力,配合段直径D 不宜过大,取D=25mm;同时为了使溶料顺利进入分流道,在主流道出料端ê设计R2的圆弧过渡;为补偿在注射机喷嘴冲击力作用下浇口套的变形,将浇口套的长度设计的比模板厚度短0.02mm;浇口套外圆盘轴肩转角半径R宜过大一些,取R=3mm,以免淬火开裂和应力集中。

由于浇口套与定位圈均属于注射模具的通用件,所以设计者尽量采用推荐尺寸的浇口套和定位圈。

浇口套与定位圈的详细设计见后面介绍的零件图。

(2) 分流道的设计本案例采用圆形断面分流道,在一块模板上,切削加工容易实现,且表面积不大,热量损失和阻力损失不太大。

查有关经验表格得PC的分流道推荐直径为Φ10 mm,据此该模具的分流道设计如图(4)所示。

图(4)分流道的设计(3)浇口的设计根据塑件的外观要求及型腔分布情况,选用圆形浇口。

从塑件的上面中部进料,去除凝料时不会再塑件的外壁留下浇口痕迹,不影响塑件的外观。

(4)冷料穴的设计采用带扇形头拉料杆的冷料穴,如图(6)所示,将其设置在主流道的末端和分流道的两端,既起到冷料穴的作用,又兼起开模分型时将凝料从主流道中拉出留在动模一侧,稍做侧向移动便可取出凝料的作用。

图(6)冷料穴的设计三模具设计方案论证1 型腔的布置对于一模多件的模具型腔布置,在保证浇注系统分流道的流程短、模具结构紧凑、模具能正常工作的前提下,尽可能使模具型腔对称、均衡、取件方便。

本案例的模具采用一模四腔。

2 成型零件的结构确定成型零件直接与高温高压的塑件接触,它的质量直接影响塑件的质量。

该塑件的材料为PC工程塑料,对表面粗糙度和精度的要求较高,因此要求成型零件有足够的强度、刚度、硬度和耐磨性,应选用优质模具钢制作。

(1)凹模(型腔)设计采用矩形整体嵌入式凹模,放在定模板一侧,主要是从节省优质模具材料、方便热处理、方便日后的更换维修等方面考虑的。

注意:凹模镶块的尺寸大小设计除了要考虑壁厚的刚度和强度校核外,还要留有足够的冷却水道位置。

(2)凸模(型芯)设计型芯结构设计也应采用整体式,可节省贵重模具钢,减少加工工作量。

成型塑件内壁的型芯装在动模板上,方便型芯的制作安装、塑件的飞边去除以及塑件内部冷却水道的排布。