非金属材料成形复合材料

- 格式:pptx

- 大小:5.74 MB

- 文档页数:46

非金属材料标准手册非金属材料是一类广泛应用于工业生产和日常生活中的材料,其种类繁多,性能各异。

本手册旨在对非金属材料的标准进行系统整理和介绍,帮助读者更好地了解非金属材料的相关知识和应用。

一、塑料材料。

塑料是一种常见的非金属材料,具有轻质、耐腐蚀、绝缘等特点。

在工业生产中,塑料被广泛应用于注塑成型、挤出成型、吹塑成型等工艺中。

常见的塑料材料有聚乙烯、聚丙烯、聚氯乙烯等,它们在不同的温度、压力下具有不同的性能表现,因此需要按照相关的标准进行选择和应用。

二、橡胶材料。

橡胶是一种具有弹性的非金属材料,常见的有天然橡胶、合成橡胶等。

橡胶材料具有良好的密封性能和耐磨损性能,被广泛应用于汽车制造、机械设备等领域。

标准手册中对橡胶材料的硬度、拉伸强度、耐热性等性能进行了详细的规定,以便用户选择合适的材料。

三、陶瓷材料。

陶瓷是一种耐高温、绝缘、耐磨损的非金属材料,常见的有氧化铝陶瓷、氮化硅陶瓷等。

陶瓷材料在电子、化工、航空航天等领域有着重要的应用价值。

标准手册中对陶瓷材料的成分、烧结工艺、力学性能等方面进行了详细的规定,以确保其在不同工况下的稳定性和可靠性。

四、复合材料。

复合材料是由两种或两种以上的材料组合而成的新材料,具有优异的综合性能。

常见的复合材料有玻璃钢、碳纤维复合材料等,它们具有轻质、高强度、耐腐蚀等特点,在航空航天、汽车制造等领域有着广泛的应用。

标准手册中对复合材料的成分比例、工艺要求、性能测试等方面进行了详细的规定,以确保其在不同领域的可靠应用。

五、纤维材料。

纤维材料是一种具有高强度、轻质、耐磨损的非金属材料,常见的有玻璃纤维、碳纤维等。

纤维材料在建筑、航空航天、体育器材等领域有着重要的应用价值。

标准手册中对纤维材料的拉伸强度、断裂伸长率、热稳定性等方面进行了详细的规定,以确保其在不同工况下的稳定性和可靠性。

六、综合应用。

非金属材料在现代工业生产和日常生活中有着广泛的应用,其种类繁多,性能各异。

通过本手册的学习,读者可以更好地了解非金属材料的相关知识和应用,选择合适的材料,提高生产效率,降低生产成本,推动工业的可持续发展。

王斌斌非金属复合材料非金属材料包括除金属材料以外几乎所有的材料,主要有各类高分子材料(塑料、橡胶、合成纤维、部分胶粘剂等)、陶瓷材料(各种陶器、瓷器、耐火材料、玻璃、水泥等)和各种复合材料等。

本文主要介绍复合材料。

复合材料是两种或两种以上化学本质不同的组成人工合成的材料。

其结构为多相,一类组成(或相)为基体,起粘结作用,另一类为增强相。

所以复合材料可以认为是一种多相材料,它的某些性能比各组成相的性能都好。

一、复合材料的基本类型复合材料按基体类型可分为金属基复合材料、高分子基复合材料和陶瓷基复合材料等三类。

目前应用最多的是高分子基复合材料和金属基复合材料。

复合材料按性能可分为功能复合材料和结构复合材料。

前者还处于研制阶段,已经大量研究和应用的主要是结构复合材料。

复合材料按增强相的种类和形状可分为颗粒增强复合材料、纤维增强复合材料和层状增强复合材料。

其中,发展最快,应用最广的是各种纤维增强的复合材料。

二、复合材料的特点1、比强度和比模量许多近代动力设备和结构,不但要求强度高,而且要求重量轻。

设计这些结构时遇到的关键问题是所谓平方-立方关系,即结构强度和刚度随线尺寸的平方(横截面积)而增加,而重量随线尺寸的立方而增加。

这就要求使用比强度(强度/比重)和比模量(弹性模量/比重)高的材料。

复合材料的比强度和比模量都比较大,例如碳纤维和环氧树脂组成的复合材料,其比强度是钢的七倍,比模量比钢大三倍。

2、耐疲劳性能复合材料中基体和增强纤维间的界面能够有效地阻止疲劳裂纹的扩展。

疲劳破坏在复合材料中总是从承载能力比较薄弱的纤维处开始的,然后逐渐扩展到结合面上,所以复合材料的疲劳极限比较高。

例如碳纤维-聚酯树脂复合材料的疲劳极限是拉伸强度的70%~80%。

3、减震性能许多机器、设备的振动问题十分突出。

结构的自振频率除与结构本身的质量、形状有关外,还与材料的比模量的平方根成正比。

材料的比模量越大,则其自振频率越高,可避免在工作状态下产生共振及由此引起的早期破坏。

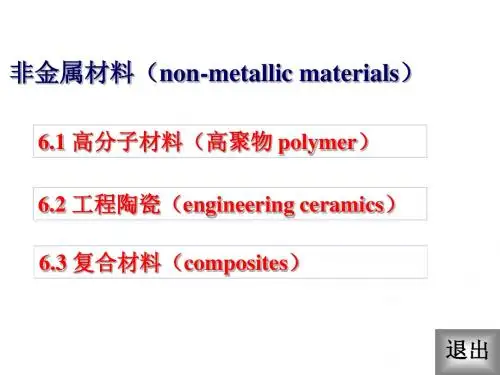

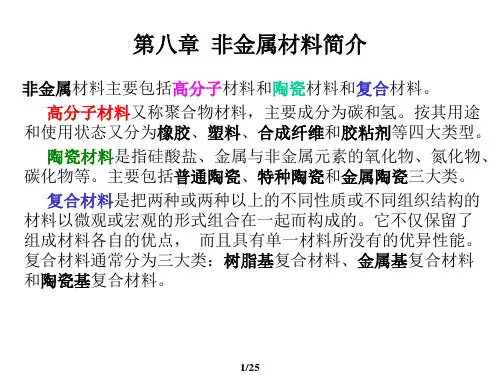

第五章 非金属材料成形非金属材料:除金属以外的工程材料。

工程上常用:塑料、橡胶、陶瓷、复合材料等。

非金属材料成形特点:(1)可以是流态成形,也可以是固态成形,可以制成形状复杂的零件。

例如,塑料可以用注塑、挤塑、压塑成形,还可以用浇注和粘接等方法成形;陶瓷可以用注浆成形,也可用注射、压注等方法成形。

(2)非金属材料的成形通常是在较低温度下成型,成型工艺较简便。

(3)非金属材料的成形一般要与材料的生产工艺结合。

例如,陶瓷应先成形再烧结,复合材料常常是将固态的增强料与呈流态的基料同时成形。

第一节塑料的成形塑料的组成:以合成树脂为主要成分,并加入增塑剂、润滑剂、稳定剂及填料等组成的高分子材料。

在一定的温度和压力下,可以用模具使其成形为具有一定形状和尺寸的塑料制件,当外力解除后,在常温下其形状保持不变。

塑料制品的优点:质量轻,比强度高;耐腐蚀,化学稳定性好;有优良的电绝缘性能、光学性能、减摩、耐磨性能和消声减震性能;加工成形方便成本低。

主要不足:耐热性差、刚性和尺寸稳定性差、易老化等。

塑料的分类:热塑性塑料和热固性塑料两类。

常见热塑性塑料:聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、聚氯乙烯(PVC)、ABS塑料、聚甲基丙烯酸甲酯(PMMA,又称有机玻璃)、聚酰胺(PA,俗称尼龙)、聚碳酸酯(PC)、聚甲醛(POM)、聚苯醚(PPO)、聚砜(PSF)、聚四氟乙烯(PTFF)、氯化聚醚(CPT)等。

这些塑料可加热后软化再使用。

常见热固性塑料:酚醛塑料(PF)、氨基塑料(MF)、环氧塑料(EP)等。

这些塑料加热塑化后成形,再加热不能软化使用。

一、工程塑料的成形性能塑料具有高分子聚合物独特的大分子链结构,这种结构决定了塑料的成形性能。

(一)塑料形变与温度的关系热塑性塑料形变特性(力学性能)如图5-1所示。

低于玻璃化温度T g为玻璃态、高于粘流温度T f(或结晶温度T m)温度为粘流态、在玻璃化温度和粘流温度之间为高弹态,当温度高于热分解温度(T d)时,塑料会降解或气化分解。

管道材料知识点总结大全一、管道材料的基本分类管道材料是用于管道工程中制造管道的材料,通常根据其物理性质、化学性质和技术性能的不同,可以分为金属材料、非金属材料和复合材料三大类。

1. 金属管道材料金属管道材料是指由金属制造的管道材料,通常包括钢材、铝材、铜材、镍材等。

金属管道材料具有较高的强度、硬度和耐腐蚀能力,适用于承受较大压力和温度的工况。

2. 非金属管道材料非金属管道材料通常是指由塑料、玻璃钢、橡胶等非金属材料制成的管道材料。

非金属管道材料具有重量轻、易加工成型、耐腐蚀和绝缘等特点,适用于一些特殊的工程需求。

3. 复合管道材料复合管道材料是指由金属和非金属材料组合而成的管道材料,通常具有金属的强度和非金属的耐腐蚀性能,以及其他特殊性能。

复合管道材料在一些特殊工程中具有很好的应用前景。

二、管道材料的基本性能在选择管道材料时,需要考虑其物理性质、化学性质和技术性能,以确保管道在使用过程中具有较好的可靠性和安全性。

1. 物理性质管道材料的物理性质包括密度、热传导系数、导热系数、线膨胀系数等。

这些性质决定了管道在承受温度和压力变化时的稳定性和适用性。

2. 化学性质管道材料的化学性质包括材料的化学成分、耐腐蚀性能等。

这些性质决定了管道在不同介质环境中的长期稳定性和安全性。

3. 技术性能管道材料的技术性能包括材料的加工性能、焊接性能、柔韧性、抗疲劳性等。

这些性能决定了管道在制造和安装过程中的可操作性和可靠性。

三、常用金属管道材料1. 碳钢碳钢是一种主要由碳和铁组成的合金材料,具有良好的机械性能和加工性能。

碳钢管道通常适用于一些普通工程项目,如给水管道、燃气管道等。

2. 不锈钢不锈钢是一种不易生锈、耐腐蚀的金属材料,具有良好的抗腐蚀性能和耐高温性能。

不锈钢管道适用于一些对耐腐蚀性能要求较高的工程项目,如化工管道、食品加工管道等。

3. 铝合金铝合金是一种轻质、高强度的金属材料,具有良好的耐腐蚀性能和导电性能。

复合材料成型技术研究现状发布时间:2022-10-30T02:32:59.514Z 来源:《科学与技术》2022年13期作者:刘强[导读] 复合材料是一种新型材料,通常由聚合物、无机非金属或金属材料组成。

刘强天津泰达西区热电有限公司天津 300451摘要:复合材料是一种新型材料,通常由聚合物、无机非金属或金属材料组成。

复合材料可以被定义为由具有不同化学或物理性质的两种或多种基团材料组成的新材料,并且在基团材料之间具有明显的界面。

优点:重量轻,设计和生产性能好,组合效果好,强度和系数大,疲劳寿命长,腐蚀性好。

目前,热固性聚合物基复合材料在国内外的应用比较广泛,其主要成分为热固性树脂基体与增强纤维。

预浸料是用控制量的树脂浸渍纤维或织物后形成的中间材料,并随着航空航天领域和汽车行业对复合材料的高性能要求,预浸料作为实现该要求的主要材料得到了更广泛的应用。

基于此,本篇文章对复合材料成型技术研究现状进行研究,以供参考。

关键词:复合材料;成型技术;研究现状引言复合材料产品的质量保证是成型方法、工艺设计和检验共同作用的结果,反映了复合材料制造技术的综合性。

成型过程中各工序的控制是保证生产合格产品的关键。

目前,复合材料制品技术发展迅速。

追求高效率、高质量、低成本的完成复合材料成型,确保复合材料产品的工艺稳定、性能稳定及可靠性要求是未来研究复合材料成型技术的重中之重。

1热压罐成型热压原理是通过高温压缩罐内气体、加热包装好的预浸料,使材料在压力下硬化。

目前,该技术在工业生产中占有主要地位,尤其是在航空领域,广泛应用于飞机的机身、方向舵、尾翼、升降舵、机翼蒙皮等结构部件。

近年来,复合材料构件成型过程中温度场/热场的变化、高压密封、传热机理等影响因素已成为该工艺的主要研究方向。

2复合材料自动铺丝技术(1)自动丝织品设备的结构设计。

针对纱线自动运动的高速惯性驱动要求,外部自动纱线的机械结构有针对性地以高达60米/分钟的速度设计。

非金属材料及复合材料成型方法简介第四章第二篇材料成形工艺基础西北工业大学电子教案成型方法⏹塑料件成型⏹陶瓷件成型⏹复合材料成型⏹成型、机械加工、修配和装配⏹挤出成型(挤塑):利用挤出机将热塑性塑料加热、连续挤出成型为各种断面的制品。

应用:生产塑料板材、棒材、片材、异型材、电缆护层等⏹成型、机械加工、修配和装配⏹注射成型(注塑):利用注塑机将熔化的塑料快速注入闭合模具型腔内固化成型。

应用:各种塑料制品(电器、设备、民用)⏹成型、机械加工、修配和装配⏹压延成型:使加热塑化的热塑性塑料通过两个以上的相对旋转的滚筒间隙而连续变形的成型方法。

应用:生产连续片状材料返回⏹配料、成型、烧结⏹干压成型:利用冲头对装入模具内的粉末施加压力而成型。

应用:生产形状简单、尺寸↓的制品⏹配料、成型、烧结⏹等静压成型:利用液体和橡胶等对陶瓷坯体施压(受等静压)而成型。

应用:生产性能要求高的电子元件和其他高性能塑料⏹配料、成型、烧结⏹注浆成型:将悬浮着陶瓷颗粒的液体注入多孔模具中,沥干液体后即成型为坯体。

应用:形状复杂、大型薄壁制品⏹配料、成型、烧结⏹热压成型:将具有流动性的料浆,在热压铸机中压缩空气的作用下注入金属模,冷却凝固后成型。

应用:成型复杂制品⏹配料、成型、烧结⏹注射成型:在注射成型机中将粒状粉料注射入金属模具中,冷却后将坯体脱脂后按常规烧结。

应用:复杂零件的大规模生产返回复合材料成型通用方法:颗粒、晶须、短纤维增强复合材料混合→制坯→ 成型纤维增强体增强复合材料增强体预成型→复合⏹金属基复合材料成型⏹树脂基复合材料成型⏹陶瓷基复合材料成型⏹C/C复合材料成型液态金属浸润法:金属基体呈熔融状态时与增强材料浸润结合,凝固成型。

常用方法:常压铸造、液体金属搅拌、真空压力浸渍法、挤压铸造、液态浸渗挤压等•扩散黏结法:在长时间高温和压力下,使固态金属与增强材料(预制坯)的接触面通过原子间相互扩散黏结而成。

粉末冶金法:根据要求将不同金属粉末与陶瓷颗粒、晶须或短纤维均匀混合,放入模具中高温、高压成型。

汽车非金属材料及其先进成型加工技术汽车非金属材料及其先进成型加工技术在汽车制造领域,非金属材料的应用日益广泛,成为提高汽车质量、降低汽车重量和节能减排的关键技术之一。

非金属材料具有重量轻、强度高、耐腐蚀、隔音隔热、造型灵活等优势,同时具备一定的可塑性、可成型性和可溶性,赋予汽车设计师更多的自由度。

目前,汽车非金属材料主要包括塑料、复合材料、橡胶和玻璃等。

塑料是汽车制造中最常用的非金属材料,其种类也最为丰富。

例如,聚碳酸酯(PC)塑料具有优良的刚性、韧性和透明度,广泛应用于车灯、玻璃窗和仪表板等部件的制造。

聚丙烯塑料(PP)具有较低的密度、良好的热稳定性和电绝缘性,用于制造汽车座椅、油箱和冷却风扇等组件。

此外,玻璃纤维增强塑料(GFP)和碳纤维增强塑料(CFRP)等复合材料也被广泛应用于汽车车身和底盘的制造,因其优异的强度、刚度和阻尼性能。

为了实现这些非金属材料的先进成型加工,汽车制造商采用了多种先进的成型技术。

其中,注塑成型是最常见的一种技术。

该技术通过加热和压力作用,将熔融的塑料注入模具中,然后冷却固化成型。

注塑成型具有精度高、生产效率高、成本低等优点,适用于大规模生产。

另一种常用的成型技术是挤出成型。

挤出成型通过将熔融的塑料从挤压头中挤出,然后在模具中冷却成型。

这种技术适用于制造管状和复杂截面形状的部件,如排气管和车门密封条等。

另外,还有吹塑成型、压力成型、热压成型等多种成型技术,用于制造不同形状、大小和材质的汽车部件。

除了塑料,复合材料的成型加工也是汽车非金属材料的重要领域。

复合材料由纤维增强材料和基体材料组成,具有轻质、高强度和耐腐蚀等优势。

在复合材料的成型过程中,主要采用了浸润成型和压缩成型两种技术。

浸润成型将纤维增强材料浸渍在粘合剂中,然后放置在模具中进行固化。

压缩成型则是通过将纤维增强材料和基体材料组合在一起,置于高温和高压环境下进行成型。

这些成型技术在汽车制造中广泛应用于制造车身面板、底盘和内饰等部件。

非金属基复合材料1、聚合物基复合材料聚合物基复合材料又被称为增强塑料,作为一种最实用的轻质结构材料,在复合材料工业中占有主导地位。

聚合物基复合材料主要分为两大类,即颗粒、晶须、短纤维复合材料以及连续纤维复合材料。

短纤维复合材料主要作为次结构件,比如汽车的车壳等。

连续纤维复合材料是在树脂基体中适当排列高强、高刚度的连续长纤维组成的材料体系,可用作次结构件,也可用作主结构件。

从基体材料来讲,聚合物基复合材料可分为热固性树脂、热塑性树脂和橡胶基复合材料。

与钢、铝等传统的金属材料相比,聚合物基复合材料比强度高,比拉伸模量大,热膨胀系数低。

表1为典型的单向纤维复合材料的性能。

1)非连续纤维增强复合材料非连续纤维(颗粒、晶须、短纤维)可以用来增强各种聚合物,根据组分、制备方法、性能以及应用的不同主要分为4类:(1)热塑成型组合物(2)可热成型板材(3)颗粒状热固成型组合物(4)热固性片状模塑料2.连续纤维增强复合材料在聚合物基复合材料中使用的纤维一般包括玻璃纤维,芳香族聚酰胺合成纤维以及碳纤维。

与常用的尼龙纤维和聚酯纤维等相比,芳香族聚酰胺合成纤维具有很大的比强度、比刚度,很好的热稳定性,不易燃烧。

与玻璃纤维和碳纤维相比,芳香族聚酰胺合成纤维的密度小,并且又有较高的刚性,较高的强度,较大的拉伸极限应变。

轴向线膨胀系数为负。

3.聚合物基纳米复合材料至少有一维尺寸为纳米级的微粒子分散到聚合物基体中,构成了聚合物基纳米复合材料。

由于纳米复合材料的形成,聚合物的结晶变小,结晶度增加,结晶速率增加,赋予了材料许多特殊的性能。

(1)聚合物基纳米复合材料的制备插层复合法共混法原位复合(2)聚合物基纳米复合材料的性能改善及应用力学性能的改善,热性能提高,改善阻燃性,改善气密性,生物降解性。

4、碳纳米管/聚合物基复合材料碳纳米管(CNTs)已经被用于增强热固型树脂(环氧树脂,聚酰亚胺和石碳酸),还有热塑型树脂(聚丙烯,聚苯乙烯,聚甲基丙烯酸甲酯,尼龙12和聚醚醚酮)。

1.材料分类:金属材料、无机非金属材料、高分子材料、复合材料等种类。

2.金属材料包括钢铁、铜合金、铝合金、镁合金等。

高分子材料包括塑料、树脂、橡胶等。

无机非金属材料几乎包括除金属材料、高分子材料以外的所有材料,主要有陶瓷、玻璃、胶凝材料(水泥、石灰和石膏等)、混凝土、耐火材料、天然矿物材料等。

3.复合材料是指由两个或两个以上独立的物理相,包括粘结材料(基体)和粒料、纤维或片状材料所组成的一种固体产物。

4.常见的金属材料热加工成形方法:1)铸造成型:(1)重力作用下的铸造成形:砂型铸造、金属型铸造、熔模铸造、消失模铸造;(2)外力作用下的铸造成形:离心铸造、压力铸造、低压铸造、挤压铸造。

2)塑性成形:轧制塑性成形、挤压塑性成形、拉拔塑性成形、自由锻成形、模锻成形、板料冲压成形。

3)焊接成形:电弧焊、电渣焊、电子束焊、等离子弧焊、电阻焊、摩擦焊、钎焊。

5.装备在材料成形加工中的作用:1)大大提高了生产率,降低了工人的劳动强度;2)提高了产品质量与精度,降低了原材料消耗;3)缩短了产品设计至实际投产时间;4)减少制品的库存;5)改善操作环境,实现安全和清洁生产。

铸造1.铸造可分为“砂型铸造”和“特种铸造”。

2.铸铁合金广泛采用冲天炉熔化,铸钢常用电弧炉或感应电炉熔炼,铝合金常用电阻炉或油、气炉熔化等。

3.砂处理设备的分类:1)新砂的处理、贮存、输运系统2)旧砂的回用和再生系统3)辅料的贮存和输运系统4)型砂的混制和输运系统5)型砂质量控制系统4.旧砂处理装备:夹杂物分离设备、旧沙冷却装备等。

对于化学粘结剂砂还包括旧砂再生设备。

5.混砂装备:按混砂装置可分为碾轮式、转子式、摆轮式、叶片式、逆流式等。

原理:1)碾轮式混砂机:适用于小零件。

传动系统带动混砂机主轴以一定转速转动时,安装在主轴十字头两侧的碾轮随之旋转,由于与砂层接触,碾轮又绕自身水平轴自转,在转动过程中将砂层压实。

安装在十字轴另两侧的刮板则将压实的砂层翻起、松散。